Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству карбонизации для производства активированного угля посредством воздействия на материал органических отходов, который должен обрабатываться, таких как бытовые отходы, отходы деревообработки, мясокостная мука, изношенная одежда и использованный пластик, обработки посредством карбонизации, такой как процессы сушки, сухой возгонки и активирования.

Уровень техники

В настоящее время известен способ переработки материала отходов, который формируется в основном из одного или нескольких элементов из бытовых отходов, древесных отходов и использованной бумаги, посредством карбонизации материала отходов посредством экспонирования для высокотемпературного пара, от 510 до 900°C, при условии отсутствия кислорода. Следует отметить, что такой обычный способ переработки отходов обеспечивает эффективную карбонизацию материала отходов посредством экспонирования высокотемпературного пара в течение заданного времени, для уменьшения размера или массы материала отходов до одной сотой части от исходной величины (см. патентную ссылку №1).

Кроме того, известно оборудование для термической обработки для производства карбида из органических отходов, таких как пивоваренная крупка, посредством сухой возгонки. Это оборудование для термической обработки содержит камеру термической обработки, имеющей канал для приема отходов на одном конце камеры и канал для выхода продукта и канал для выпуска газа на другом конце камеры, причем эта камера для термической обработки снабжена каналом для поступления горячего воздуха, валом для перемешивания, имеющим ряд лопастей для перемешивания, расположенных на одинаковом расстоянии друг от друга в аксиальном направлении, причем вал для перемешивания размещен с возможностью вращения, проходя от одного конца до другого конца, так что отходы, которые должны подвергаться термической обработке, принудительно перемещаются по направлению к каналу для выхода продукта, когда лопасти для перемешивания вращаются.

Органические отходы, такие как пивоваренная крупка, которые должны обрабатываться с помощью указанного выше оборудования для термической обработки, поступают в камеру для термической обработки через канал для приема отходов и направляются по направлению к каналу для выхода продукта, в то же время принудительно перемешиваясь с помощью вращения лопастей для перемешивания, установленных на валу для перемешивания. Отходы, поступающие в камеру для термической обработки, термически обрабатываются, в то же время непрерывно перемешиваясь в ходе перемещения от канала для приема отходов к каналу для выхода продукта, под действием горячего воздуха, поступающего из канала для приема горячего воздуха, выполненного в камере для термической обработки. Посредством приведения отходов в однородный контакт газ - твердая фаза с горячим воздухом, например, около 650°C, создаются массоперенос и теплоперенос для однородной термической обработки и, как следствие, для осуществления сухой возгонки (карбонизации) твердых продуктов. В результате могут быть получены гомогенные продукты карбидов (см. патентную ссылку №2).

Более того, известен способ производства карбида для производства карбида из органических отходов с помощью обработки карбонизацией, при котором тепловая энергия уходящего пара, выпускаемого после перегрева органического соединения, может использоваться в качестве источника тепла (см. патентную ссылку №3).

(Патентная ссылка №1) публикация заявки на патент Японии №2000-313884-A1 (Стр. 1-3, фиг.1)

(Патентная ссылка №2) публикация заявки на патент Японии № H10-237453 (Стр. 1, 2 и 9, фиг.1)

(Патентная ссылка №3) публикация заявки на патент Японии №2001-192670 (Стр. 2 и 5, фиг.1)

Описание изобретения

Проблемы, которые должно решать изобретение

В соответствии со способом переработки отходов, описанным в указанной выше патентной ссылке №1, отходы должны эффективно карбонизироваться посредством экспонирования для высокотемпературного пара в течение заданного времени для уменьшения объема или массы отходов до одной сотой от начального значения. Однако отходящий газ, генерируемый в способе карбонизации отходов, в обычном способе переработки отходов охлаждают с помощью охлаждающего устройства и разделяют на жидкую и газообразную части.

Газообразную часть, отделенную таким образом, выпускают в атмосферу посредством использования вытяжного вентилятора после прохождения через дезодорирующее устройство, заполненное адсорбентом, таким как активированный уголь, или извлекают для повторного использования в качестве топлива для бойлера. Однако такой отходящий газ не может извлекаться непосредственно в форме теплой энергии, в результате чего очень большое количество тепловой энергии не используется повторно и теряется напрасно. Таким образом, в качестве недостатка, для обычного способа является невозможным производство качественного карбида при низких затратах.

Оборудование для термической обработки согласно патентной ссылке №2 обеспечивает возможность однородного контакта газ - твердая фаза с горячим воздухом, вдуваемым из ряда сопел для вдувания горячего воздуха. Однако, когда высокотемпературный пар вводят во внутреннее пространство вращающегося вала, обычное оборудование становится сложным по структуре, создавая проблему износостойкости герметизирующих деталей. Кроме того, обычное оборудование имеет дополнительные проблемы, связанные с тем, что не может быть получен качественный карбид, поскольку вдуваемый горячий воздух содержит пар, который смешивают с большим количеством примеси в предыдущем процессе, даже если горячий воздух вдувается из сопла вблизи канала для выхода продукта в конечном процессе обработки органических отходов.

В способе производства карбида согласно патентной ссылке №3 полезные компоненты, которые могут, возможно, содержаться в газе или жидкой среде отходящего пара, извлекаются для повторного использования. Чтобы быть более конкретным, как описано в абзаце [0056] и следующих далее частях указанной выше патентной ссылки, отходящий пар подвергается разделению газ - жидкая фаза с помощью извлекающего устройства разделения газ - жидкая фаза для извлечения примесей, содержащих даже полезные материалы, в отходящем паре, а затем тепловая энергия в отходящем паре из горячего газа, отделенного от примесей, используется в качестве источника тепла для генерирования пара.

Однако извлеченная тепловая энергия является не очень большой по величине, поскольку в обычном способе извлекается только тепловая энергия отходящего пара. Кроме того, имеется невыгодная возможность выпуска примесей и избыточного вещества, содержащегося в отходящем паре, из-за термического разложения.

В настоящем изобретении учитываются указанные выше проблемы и делается попытка создать устройство для карбонизации, способное производить активированный уголь при низких затратах посредством воздействия на потенциальное тепло, генерируемое воздействием на отходящий пар, в целом, посредством обработки выжиганием в печи для дезодорирования, и извлекать потенциальное тепло с помощью бойлера на избыточном тепле, для использования тепла.

Средства решения проблем

Для решения указанных выше проблем в соответствии с настоящим изобретением предусматривается устройство карбонизации для производства активированного угля посредством воздействия на материал органических отходов, который должен обрабатываться, такой как непереработанные бытовые отходы, отходы деревообработки, мясокостная мука, изношенная одежда и использованный пластик, обработки карбонизацией, включающей процессы нагрева, сушки, сухой возгонки и активирования с использованием пара, это устройство содержит сушильную печь для карбонизации, для сушки и карбонизации материала отходов с помощью перегретого пара, поступающего в нее, и высвобождения отработанного пара, который больше не требуется, генератор высокотемпературного пара для генерирования из пара, поступающего в него, перегретого пара, который должен вводиться в сушильную печь для карбонизации, печь для дезодорирования примесей, содержащихся в отработанном паре, высвобождаемом из сушильной печи для карбонизации, посредством нагрева пара и высвобождения пара, достигающего высокой температуры, и бойлер на избыточном тепле для генерирования пара из воды, нагреваемой с помощью высокотемпературного пара, высвобождаемого из печи для дезодорирования.

Кроме того, для решения указанных выше проблем в соответствии с настоящим изобретением создается устройство карбонизации для производства активированного угля, которое содержит печь для карбонизации материала отходов, который должен обрабатываться с помощью перегретого пара, поступающего в нее, и выпуска отработанного пара, который больше не требуется, сушильную печь для сушки материала отходов с помощью пара, поступающего из печи для карбонизации, и высвобождения отработанного пара, генератор высокотемпературного пара для генерирования из пара, поступающего в него, перегретого пара, который должен вводиться в печь для карбонизации, печь для дезодорирования примесей, содержащихся в отработанном паре, высвобождаемом из сушильной печи, посредством нагрева пара и высвобождения пара, достигающего высокой температуры, и бойлер на избыточном тепле для генерирования пара из воды, нагреваемой с помощью высокотемпературного пара, высвобождаемого из печи для дезодорирования.

Кроме того, для решения указанных выше проблем в соответствии с настоящим изобретением предусматривается устройство карбонизации для производства активированного угля, которое содержит печь для ускорения карбонизации материала отходов, который должен обрабатываться, с помощью перегретого пара, поступающего в нее, и выпуска отработанного пара, который больше не требуется, печь для карбонизации материала отходов с помощью перегретого пара, высвобождаемого из печи для ускорения карбонизации и поступающего в нее, и высвобождения отработанного пара, сушильную печь для сушки материала отходов с помощью пара, поступающего из печи для карбонизации, и высвобождения отработанного пара, генератор высокотемпературного пара для генерирования из пара, поступающего в него, перегретого пара, который должен вводиться в печь для карбонизации, печь для дезодорирования примесей, содержащихся в отработанном паре, высвобождаемом из сушильной печи, посредством нагрева пара, и высвобождения пара, достигающего высокой температуры, и бойлер на избыточном тепле для генерирования пара из воды, нагреваемой с помощью высокотемпературного пара, высвобождаемого из печи для дезодорирования.

Кроме того, для решения указанных выше проблем в соответствии с настоящим изобретением устройство карбонизации для производства активированного угля отличается тем, что сушильная печь, печь для карбонизации, сушильная печь для карбонизации или печь для ускорения карбонизации снабжена цилиндрической оболочкой, имеющей канал для приема отходов для введения материала отходов, которые должны обрабатываться, цилиндрическую часть для перемешивания и перемещения материала отходов, выпускной канал для высвобождения материала отходов и входной канал для пара для введения перегретого пара или отработанного пара тангенциально снаружи цилиндрической части во внутреннее пространство цилиндрической части, и вращающиеся лопасти для перемешивания и перемещения материалов отходов в цилиндрической оболочке.

Кроме того, для решения указанных выше проблем в соответствии с настоящим изобретением устройство карбонизации для производства активированного угля отличается тем, что входной канал для пара выполнен для введения перегретого пара или отработанного пара в том же направлении, тангенциальном внутренней цилиндрической поверхности, что и направление вращения лопастей для перемешивания. Кроме того, для решения указанных выше проблем в соответствии с настоящим изобретением устройство карбонизации для производства активированного угля отличается тем, что цилиндрическая оболочка снабжена множеством каналов для входного пара.

Кроме того, для решения указанных выше проблем в соответствии с настоящим изобретением устройство карбонизации для производства активированного угля отличается тем, что цилиндрическая оболочка снабжена выходным каналом для пара, из которого отработанный пар после нагрева материала отходов в цилиндрической оболочке высвобождается в направлении, тангенциальном к внутренней поверхности цилиндрической части, из внутреннего пространства цилиндрической части снаружи цилиндрической части.

Кроме того, для решения указанных выше проблем в соответствии с настоящим изобретением устройство карбонизации для производства активированного угля отличается тем, что оно содержит средства для регулирования давления или средства ограничения для регулирования перегретого пара или отработанного пара, чтобы он поступал в сушильную печь для карбонизации или печь для ускорения карбонизации со скоростью от 5 до 20 м/сек.

Воздействие изобретения

Поскольку устройство карбонизации для производства активированного угля в соответствии с настоящим изобретением содержит печь для карбонизации материала отходов, который должен обрабатываться с помощью перегретого пара, поступающего в нее, и высвобождения отработанного пара, который больше не требуется, сушильную печь для сушки материала отходов с помощью пара, поступающего из печи для карбонизации и высвобождения отработанного пара, генератор высокотемпературного пара для генерирования из пара, поступающего в него перегретого пара, который должен вводиться в печь для карбонизации, печь для дезодорирования примесей, содержащихся в отработанном паре, высвобождаемом из сушильной печи, посредством нагрева пара и высвобождения пара, достигающего высокой температуры, и бойлер на избыточном тепле для генерирования пара из воды, нагреваемой с помощью высокотемпературного пара, высвобождаемого из печи для дезодорирования, тепло, содержащееся в высокотемпературном паре, высвобождаемом из печи для дезодорирования, может эффективно использоваться повторно.

Кроме того, поскольку повторно используемое тепло поступает в генератор высокотемпературного пара, перегретый пар с высокой температурой может легко генерироваться при низких затратах. Кроме того, посредством взаимодействия перегретого пара высокой температуры, который генерируется посредством генератора высокотемпературного пара, с материалом отходов, который должен обрабатываться, активированный уголь высокого качества может быть получен при низких затратах. Кроме того, поскольку устройство карбонизации для производства активированного угля снабжено печью для дезодорирования, устройство в соответствии с настоящим изобретением делает возможным высвобождение газа или пара, имеющего низкое содержание диоксина, чтобы удовлетворить стандартам защиты окружающей среды.

Кроме того, поскольку устройство карбонизации для производства активированного угля в соответствии с настоящим изобретением имеет сушильную печь, печь для карбонизации, сушильную печь для карбонизации или печь для ускорения карбонизации, снабженные цилиндрической оболочкой, имеющей канал для приема отходов для введения материала отходов, который должен обрабатываться, цилиндрическую часть для перемешивания и перемещения материала отходов, выпускной канал для высвобождения материала отходов и входной канал для пара для введения перегретого пара или отработанного пара тангенциально, снаружи цилиндрической части во внутреннее пространство цилиндрической части, и вращающиеся лопасти для перемешивания и перемещения материала отходов в цилиндрической оболочке, перегретый пар проходит вихреобразно, чтобы легко вступать в контакт с материалом отходов, который должен обрабатываться, и, как следствие, чтобы экспонировать материал отходов для перегретого пара высокой температуры в течение продолжительного времени. В результате могут осуществляться процессы сушки, карбонизации, сухой возгонки и активирования, чтобы обеспечить возможность производства активированного угля высокого качества.

Поскольку цилиндрическая оболочка, имеющая один или несколько входных каналов для пара в устройстве карбонизации для производства активированного угля в соответствии с настоящим изобретением, выполнена для введения перегретого пара или отработанного пара в том же направлении, тангенциальном внутренней цилиндрической поверхности, что и направление вращения лопастей для перемешивания, материал отходов может экспонироваться для перегретого пара высокой температуры в течение продолжительного времени. Таким образом, могут осуществляться процессы сушки, карбонизации, сухой возгонки и активирования, обеспечивая возможность производства активированного угля высокого качества. Также материал отходов может экспонироваться для перегретого пара высокой температуры, проходящего вихреобразно, в течение продолжительного времени посредством создания множества входных каналов для пара, выполненных в цилиндрической оболочке.

Кроме того, поскольку цилиндрическая оболочка устройства карбонизации для производства активированного угля снабжена выходным каналом для пара, из которого отработанный пар после нагрева материала отходов в цилиндрической оболочке высвобождается в направлении, тангенциальном к внутренней поверхности цилиндрической части, из внутреннего пространства цилиндрической части снаружи цилиндрической части перегретый пар проходит вихреобразно, чтобы легко вступать в контакт с материалом отходов, который должен обрабатываться. В результате могут осуществляться процессы сушки, карбонизации, сухой возгонки и активирования, обеспечивая возможность производства активированного угля высокого качества.

Кроме того, поскольку устройство карбонизации для производства активированного угля согласно настоящему изобретению имеет средства для регулирования давления или средства ограничения для регулирования перегретого пара или отработанного пара, который должен вводиться в сушильную печь для карбонизации или печь для ускорения карбонизации со скоростью от 5 до 20 м/сек, пар перемещается внутри реакционной печи вихреобразно, в то же время поддерживая большую скорость по отношению к материалу отходов, следовательно, усиливая перенос тепла к материалу отходов, с тем, чтобы приблизить температуру материала отходов к температуре пара. В результате могут осуществляться процессы сушки, карбонизации, сухой возгонки и активирования, обеспечивая возможность производства активированного угля высокого качества.

Краткое описание чертежей

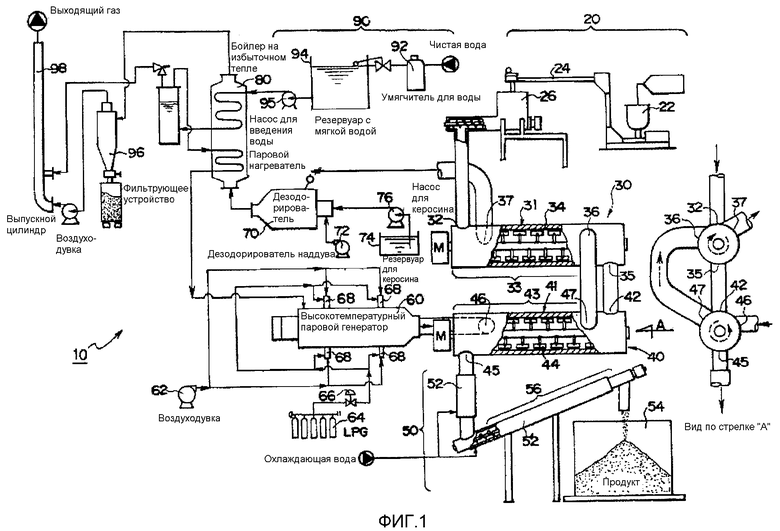

Фиг.1. Блок-схема, представляющая в целом устройство карбонизации для производства активированного угля в соответствии с настоящим изобретением.

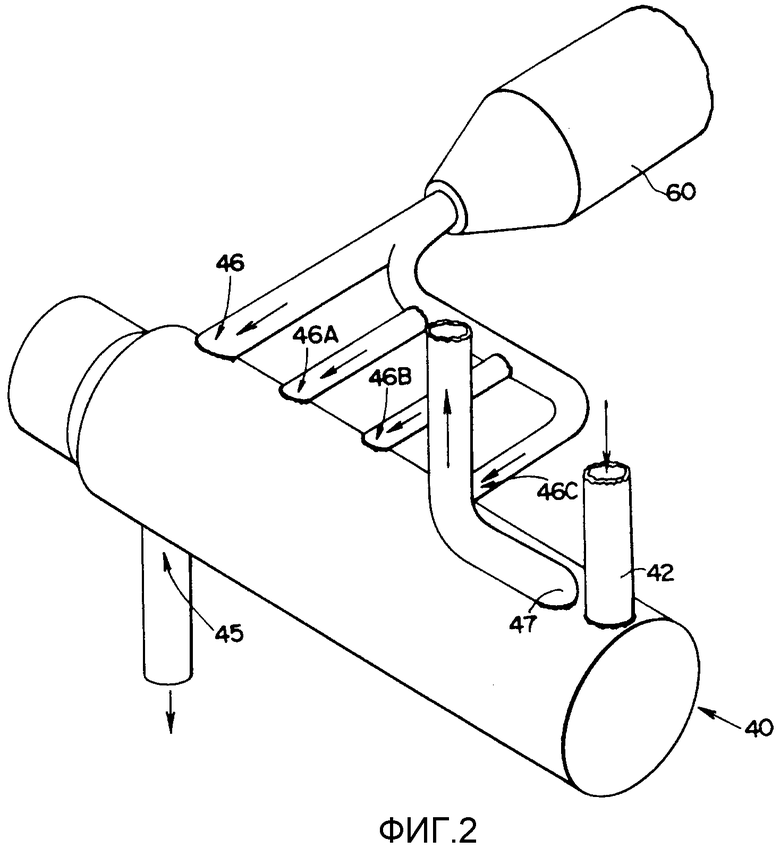

Фиг.2. Вид, представляющий входные каналы для пара, выполненные в печи для карбонизации для введения перегретого пара.

Обозначение номеров компонентов:

10 Устройство карбонизации для производства активированного угля

20 Средства для ввода отходов

22 Поддон

24 Конвейер

26 Подающее устройство

30 Сушильная печь

31 Цилиндрическая оболочка

32 Канал для приема отходов

33 Цилиндрическая часть

34 Лопасти для перемешивания

35 Выходной канал

36 Входной канал для пара

37 Выходной канал для пара

40 Печь для карбонизации

41 Цилиндрическая оболочка

42 Канал для приема отходов

43 Цилиндрическая часть

44 Лопасти для перемешивания

45 Выходной канал

46, 46A, 46B и 46C Входные каналы для пара

47 Выходной канал для пара

50 Выходное устройство

52 Охлаждающий кожух

54 Резервуар для продукта

56 Шнековый конвейер

60 Генератор высокотемпературного пара

62 Воздуходувка

64 Емкость LPG

66 Управляющее устройство

68 Горелка

70 Печь для дезодорирования

72 устройство для наддува печи для дезодорирования

74 Резервуар с керосином

76 Керосиновая горелка

80 Бойлер на избыточном тепле

90 Устройство для ввода воды

92 Умягчитель для воды

94 Резервуар с мягкой водой

95 Насос для введения воды

96 Фильтрующее устройство

98 Выпускной цилиндр

Наилучший способ осуществления изобретения

Устройство карбонизации для производства активированного угля в соответствии с настоящим изобретением будет описано далее со ссылкой на прилагаемые чертежи.

Вариант осуществления 1

На фиг.1 показана блок-схема устройства карбонизации для производства активированного угля в соответствии с настоящим изобретением, в целом. Как показано на фиг.1, устройство 10 карбонизации содержит средства 20 для ввода отходов, для хранения материала органических отходов, который должен обрабатываться, таких как бытовые отходы, отходы деревообработки, мясокостная мука, изношенная одежда и использованный пластик, и введения материала отходов в соответствующую сушильную печь 30 для сушки материала отходов с помощью пара, высвобождающегося из печи 40 для карбонизации, в которой материал отходов, высушенный с помощью сушильной печи 30, карбонизируется с помощью перегретого пара, поступающего из генератора 60 высокотемпературного пара, для получения активированного угля и высвобождения активированного угля вместе с отработанным паром, используемым после этого в печи для карбонизации, и выходное устройство 50 для охлаждения и хранения активированного угля, полученного в результате карбонизации в печи для карбонизации.

Устройство 10 карбонизации дополнительно содержит генератор 60 высокотемпературного пара для генерирования высокотемпературного перегретого пара, с помощью пара, поступающего от бойлера 80 на избыточном тепле, и введения генерируемого пара в печь 40 для карбонизации, печь 70 для дезодорирования для нагрева примесей, содержащихся в отработанном паре, высвобождаемом из сушильной печи 30 для дезодорирования отработанного пара, впоследствии, для высвобождения высокотемпературного газа, бойлер 80 на избыточном тепле для нагрева воды с помощью высокотемпературного газа, высвобождаемого из печи 70 для дезодорирования для генерирования пара, который должен вводиться в генератор 60 высокотемпературного пара, устройство 90 для введения воды в бойлер 80 на избыточном тепле, фильтрующее устройство 90, такое как коллектор-циклон, для сбора материала частиц или влаги, содержащейся в отходящем газе, высвобождаемом из печи 70 для дезодорирования и подвергающегося теплообмену посредством бойлера 80 на избыточном тепле, и выпускной цилиндр 98, через который отходящий газ из фильтрующего устройства выпускается в атмосферу.

Средства 20 для ввода отходов содержат поддон 22 для хранения материала органических отходов, который должен обрабатываться, таких как бытовые отходы, отходы деревообработки, мясокостная мука, изношенная одежда и использованный пластик, конвейер 24 для ввода материала отходов, хранящегося в поддоне 22, в подающее устройство 26, для количественного ввода материала отходов в сушильную печь 30.

Сушильная печь 30 имеет цилиндрическую оболочку 31, имеющую канал 32 для приема отходов для введения материала отходов, поступающего из подающего устройства 26, цилиндрическую часть 33 для сушки и сухой возгонки материала отходов в цилиндрической оболочке, в то же время перемешивая и перемещая материал отходов, одну или несколько лопастей 34 для перемешивания, таких как подающее устройство с вращающейся крыльчаткой, для перемешивания и перемещения материала отходов, в то же время осуществляя сушку и сухую возгонку материала отходов в цилиндрической оболочке 31, выходной канал 35 для выхода через него материала отходов после сушки и сухой возгонки, входной канал 36 для пара для введения пара, выходящего из печи 40 для карбонизации снаружи цилиндрической части 33 в том же направлении, тангенциальном к внутренней поверхности цилиндра (в тангенциальном направлении), что и направление вращения лопастей 34 для перемешивания, и выходной канал 37 для пара для выхода отработанного пара после нагрева материала отходов в цилиндрической оболочке 31 из внутреннего пространства цилиндрической части 33 в направлении, тангенциальном к внутренней поверхности цилиндрической части 33 (в тангенциальном направлении), снаружи цилиндрической части.

Цилиндрическая оболочка 41 печи 40 для карбонизации содержит канал 42 для приема отходов, для высушенного материала отходов, выходящего из сушильной печи 30 через выходной канал 35, цилиндрическую часть 43 для сушки, сухой возгонки, карбонизации и активирования материала отходов, в то же время перемешивая и перемещая материал отходов, одну или несколько лопастей 44 для перемешивания, таких как роторный конвейер шнекового типа или подающее устройство с крыльчаткой, для сушки, сухой возгонки, карбонизации и активирования материала отходов в условиях с низким содержанием кислорода в цилиндрической оболочке 41, выходной канал 45 для выхода материала отходов после сухой возгонки, карбонизации и активирования, входной канал для пара, для введения снаружи цилиндра 43 перегретого пара с температурой от 900 до 1200°C, поступающего из генератора 60 высокотемпературного пара, в том же направлении, тангенциальном к внутренней поверхности цилиндра (в тангенциальном направлении), что и направление вращения лопастей 44 для перемешивания, и выходной канал 47 для пара, для выхода отработанного пара после нагрева материала отходов в цилиндрической оболочке 41, из внутреннего пространства цилиндрической части 43, в направлении, тангенциальном к внутренней поверхности цилиндрической части 43 (в тангенциальном направлении), снаружи цилиндрической части.

Является желательным, чтобы поток отработанного пара или перегретого пара вводился в сушильную печь 30, печь 40 для карбонизации, сушильную печь для карбонизации или печь для ускорения карбонизации со скоростью, превышающей 5 м/сек, для улучшения переноса тепла к материалу отходов. Однако, когда скорость потока пара превышает 20 м/сек, возможно возникновение такой проблемы, как эрозия деталей, используемых внутри сушильной печи 30. Таким образом, скорость потока пара должна определяться соответствующим образом. Скорость потока перегретого пара регулируется с помощью регулировки механизма регулировки давления или средств ограничения, чтобы соответствующим образом определить объем сжигаемого воздуха, который поступает в генератор 60 высокотемпературного пара, количество газа LPG (сжиженного природного газа), которое должно использоваться, и диаметр отверстия во входных каналах 36 и 46 для пара.

На фиг.2 показан вид входных каналов для пара, выполненных в печи для карбонизации для ввода перегретого пара.

Устройство, показанное на фиг.1, имеет один входной канал 46 для пара в печи 40 для карбонизации, но множество входных каналов 46, 46A, 46B и 46C для пара может быть выполнено в печи 40 для карбонизации, как показано на фиг.2. Входные каналы 46, 46A, 46B и 46C для пара служат для ввода перегретого пара, выходящего из генератора 60 высокотемпературного пара, в том же направлении, тангенциальном к внутренней поверхности цилиндрической части 43 (в тангенциальном направлении), что и направление вращения лопастей 44 для перемешивания.

В способе карбонизации для производства активированного угля является важным однородный нагрев материала отходов, который должен обрабатываться при высокой температуре. Желаемая сушка и карбонизация материала отходов может до некоторой степени достигаться даже посредством введения перегретого пара в печь 40 для карбонизации и сушильную печь 30 через один из входных каналов 36 или 46 для пара, как показано на фиг.1. Однако лопасти 34 и 44 для перемешивания внутри цилиндрических оболочек 31 и 41 с материалом отходов, который должен обрабатываться, предотвращают течение перегретого пара, как следствие, для возможного ослабления вихревого потока пара.

Следовательно, посредством формирования множества входных каналов 46A, 46B и 46C для пара в средней части цилиндрической оболочки 41 перегретый пар может проходить в режиме собственного протекания с сильным вихреобразованием. Однако, если входных каналов для пара больше чем нужно, вихреобразное прохождение перегретого пара может ослабляться из-за ослабления потока перегретого пара, поступающего из каждого входного канала для пара.

Как и в случае печи 40 для карбонизации, множество входных каналов для пара может быть выполнено в сушильной печи 30, сушильной печи для карбонизации или печи для ускорения карбонизации. Кроме того, каждый входной канал для пара может регулироваться по диаметру отверстия посредством механизма регулировки давления или средств ограничения для регулирования скорости потока и проходящего объема перегретого пара, поступающего в него.

Выходное устройство 50 снабжено охлаждающим кожухом 52 для охлаждения высокотемпературного активированного угля, карбонизированного и активированного в печи 40 для карбонизации, посредством использования воды, и шнековым конвейером 56 с кожухом с водяным охлаждением, для направления активированного угля, полученного таким образом, в резервуар 54 для продукта, в то же время охлаждая активированный уголь.

Генератор 60 высокотемпературного пара служит для генерирования перегретого пара посредством введения пара из бойлера 80 на избыточном тепле в пространство, где осуществляется сгорание LPG или что-либо подобное, с использованием горелки. Перегретый пар, генерируемый таким образом посредством генератора 60 высокотемпературного пара, поступает в печь 40 для карбонизации для получения активированного угля посредством сухой возгонки, карбонизации и активирования материала отходов.

Печь 70 для дезодорирования имеет функцию выжигания примесей, содержащихся в отработанном паре, таких как аммиак, меркаптан, сероводород, метилсульфид, метилдисульфид, триметиламин, ацетальдегид и стирол, с помощью отработанного пара, который выходит из печи 40 для карбонизации и выбрасывается в атмосферу, выжигаемый впоследствии посредством использования нефтяной горелки, для деодорирования и высвобождения высокотемпературного отходящего газа.

Бойлер 80 на избыточном тепле служит для генерирования водяного пара (сухого пара) посредством нагрева воды многоступенчатым способом с помощью отходящего газа высокой температуры, выходящего из печи 70 для дезодорирования. Затем водяной пар поступает в генератор 60 высокотемпературного пара.

Фильтрующее устройство 96 служит для сбора материала частиц (содержимого твердых продуктов) или влаги, содержащейся в отходящем газе, выходящем из печи 70 для дезодорирования и подвергающемуся теплообмену с помощью бойлера 80 на избыточном тепле, посредством использования коллектора - циклона и устранения дыма из отходящего газа. Наконец, отходящий газ очищается, а затем выбрасывается в атмосферу через выпускной цилиндр 98.

Вариант осуществления 2

В предыдущем варианте осуществления материал органических отходов подвергается обработке карбонизацией, такой как процессы сушки, сухой возгонки и активирования, посредством использования двух типов реакционных печей, то есть сушильной печи 30 (первая реакционная печь) и печи 40 для карбонизации (вторая реакционная печь), как описано выше. Однако устройство в соответствии с настоящим изобретением не должно пониматься как ограничивающееся этими двумя типами реакционных печей, с помощью которых осуществляется обработка карбонизацией.

То есть предполагаемый эффект настоящего изобретения может быть получен, например, посредством генерирования перегретого пара высокой температуры посредством использования перегретого пара, поглощающего тепло от отходящего газа высокой температуры, выходящего из печи 70 для дезодорирования, сушки и карбонизации материала отходов, посредством введения перегретого пара высокой температуры в сушильную печь для карбонизации (первую реакционную печь) и, наконец, высвобождения отработанного пара, который больше не требуется.

Устройство карбонизации для производства активированного угля в соответствии с настоящим изобретением может содержать печь для ускорения карбонизации (третью реакционную печь) для осуществления карбонизации материала отходов с помощью перегретого пара, в то же время высвобождая отработанный пар, который больше не требуется, печь для карбонизации (вторую реакционную печь) для карбонизации материала отходов с помощью пара, высвобождаемого из печи для ускорения карбонизации, в то же время высвобождая отработанный пар, сушильную печь (первую реакционную печь) для сушки материала отходов с помощью пара, высвобождаемого из печи для карбонизации, в то же время высвобождая отработанный пар, генератор высокотемпературного пара для генерирования из пара высокотемпературного перегретого пара, который должен вводиться в печь для карбонизации, печь для дезодорирования примесей, содержащихся в отработанном паре, высвобождаемом из сушильной печи, посредством нагрева пара и высвобождения пара, достигающего высокой температуры, и бойлер на избыточном тепле для генерирования пара из воды, нагреваемой с помощью высокотемпературного пара, высвобождаемого из печи для дезодорирования, где множество реакционных печей работают каскадным способом для карбонизации материала отходов. Таким образом, устройство для карбонизации, имеющее эту структуру, может также достигать задачи настоящего изобретения.

Способ производства активированного угля с использованием устройства 10 карбонизации для производства активированного угля по настоящему изобретению будет описан далее.

Сначала устройство 72 для наддува печи для дезодорирования работает при вводе сжигаемого воздуха в печь 70 для дезодорирования. Затем осуществляется сжигание в печи 70 для дезодорирования, в то же время при вводе керосина из резервуара 74 с керосином, в печь для дезодорирования посредством использования насоса 76 для керосина, в то же время высвобождая отходящий газ при температуре от 800 до 1200°C. Отходящий газ высокой температуры проходит в бойлер 80 на избыточном тепле.

Когда температура в бойлере 80 на избыточном тепле поднимается, мягкая вода, полученная с помощью умягчителя воды и хранящаяся в резервуаре 94 для мягкой воды устройства 90 для введения воды, принудительно подается в бойлер 80 на избыточном тепле посредством использования насоса 95 для введения воды. Мягкая вода, подаваемая таким образом, нагревается на следующей ступени бойлера 80 на избыточном тепле. Затем перегретый пар с температурой от 150 до 300°C, который поступает в предыдущую ступень бойлера 80 на избыточном тепле, направляется в генератор 60 высокотемпературного пара.

Сжигаемый воздух подается в генератор 60 высокотемпературного пара посредством воздуходувки 62. Затем пар нагревается посредством сжигания LPG, полученного из баллона 64 с LPG через управляющее устройство 66, так что пар с температурой от 150 до 300°C, поступающий из бойлера 80 на избыточном тепле, дополнительно нагревается с генерированием и поступлением перегретого пара с температурой от 700 до 1200°C (предпочтительно, от 900 до 1100°C) в печь 40 для карбонизации.

Материалы органических отходов, такие как бытовые отходы, отходы деревообработки, мясокостная мука, изношенная одежда и использованный пластик, являющиеся исходными материалами для активированного угля, помещают сначала в поддон 22. Материал отходов в поддоне 22 направляется в подающее устройство 26 через конвейер 24 средств 20 введения отходов. Подающее устройство 26 имеет функцию количественного определения материала отходов в заданном количестве, когда он поставляет материал отходов в сушильную печь 30.

Материал отходов, который должен обрабатываться, подается в цилиндрическую оболочку 31 через канал 32 для приема отходов, выполненный в цилиндрической оболочке 31 сушильной печи 30. Лопасти 34 для перемешивания вращаются для постепенного перемещения материала отходов по направлению к выходному каналу 35, в то же время перемешивая материал отходов в цилиндрической части 33 цилиндрической оболочки 31.

Отработанный пар с температурой от 700 до 1000°C, который выпускается из печи 40 для карбонизации, поступает снаружи цилиндрической части 33 через один или несколько входных каналов 36 для пара в том же направлении, тангенциальном к внутренней поверхности цилиндра (в тангенциальном направлении), что и направление вращения лопастей 34 для перемешивания. Таким образом, пар хорошо перемешивается с материалом отходов, перемешивается и продвигается вперед с помощью лопастей 34 для перемешивания, таким образом вызывая термолиз или гидролиз.

Материал отходов перемещается вместе с перегретым паром по направлению к выходному каналу 37 для пара цилиндрической части 33, в то же время подвергаясь сушке, сухой возгонке и активированию, а затем выходит из внутреннего пространства цилиндрической части 33 снаружи ее, в направлении, тангенциальном к внутренней поверхности цилиндрической части 33 (в тангенциальном направлении). Поскольку выходной канал 37 для пара выполнен таким образом, что отработанный пар высвобождается в направлении, тангенциальном к внутренней поверхности цилиндрической части 33, осуществляется перенос тепла между паром и материалом отходов, в то же время поддерживая вращательный поток пара внутри цилиндрической части 33 и сохраняя вращательный поток пара с высокой скоростью по отношению к материалу отходов.

Обычно существует механизм для инжекции пара в материал отходов, который должен обрабатываться в сушильной печи, через множество пор, сформированных посредством тонких порообразных сопел. Однако механизм с множеством пор для инжекции пара имеет следующие проблемы.

Поскольку перемешивающее устройство для перемешивания и введения занимает внутреннее пространство в обычной реакционной печи, бывает невыгодно и сложно для обычного механизма устанавливать порообразные сопла для инжекции пара. По этой причине известна сложная структура, в которой проход для пара формируется в валу перемешивающего устройства с тем, чтобы направлять пар в материал отходов, таким образом осуществляя взаимодействие материалов отходов, как указано выше.

Когда пар проходит параллельно с центральной осью цилиндрического реактора, пар проходит внутри реактора без каких-либо препятствий, как следствие, предотвращаются эффективный теплоперенос и взаимодействие по отношению к материалу отходов.

В устройстве согласно настоящему изобретению пар поступает снаружи цилиндрических частей 33 и 43 со скоростью потока от 5 до 20 м/сек, в том же направлении, тангенциальном к внутренней поверхности цилиндра, что и направление вращения лопастей 34 и 44 для перемешивания, так что пар может проходить в состоянии сильно завихренного потока. Пар выбрасывается из боковой поверхности вблизи выходных каналов 35 и 45 для продукта по направлению к материалу отходов, в тангенциальном по окружности направлении, со скоростью потока от 5 до 20 м/сек, а затем выходит из выходных каналов 37 и 47 для пара, выполненных вблизи входных каналов 32 и 42 для приема отходов, в том же направлении по окружности, тангенциальном к внутренней поверхности цилиндра, что и направление вращения лопастей 34 и 44 для перемешивания.

В соответствии с этим механизмом пар перемещается внутри реакционной печи вихреобразно, в то же время поддерживая большую скорость по отношению к материалу отходов, как следствие, усиливая перенос тепла к материалу отходов с тем, чтобы довести температуру материала отходов до температуры, близкой к температуре пара, так чтобы могли осуществляться процессы сушки, карбонизации, сухой возгонки и активирования.

Тем временем, материал отходов, высушенный посредством сушильной печи 30, выходит из выходного канала 35 и направляется в печь 40 для карбонизации, для последующего процесса обработки.

Материал отходов, направляемый из сушильной печи 30, поступает в цилиндрическую оболочку 41 через канал 42 для приема отходов, выполненный в цилиндрической оболочке 41 сушильной печи 40. Вращение лопастей 44 для перемешивания внутри цилиндрической оболочки 41 вызывает постепенное перемещение материала отходов по направлению к выходному каналу 45, в то же время, перемешивая материал отходов.

Перегретый пар поступает из генератора 60 высокотемпературного пара через один или несколько входных каналов 46, 46A, ... для пара, в том же направлении, тангенциальном к внутренней поверхности цилиндра (в тангенциальном направлении), что и направление вращения лопастей 44 для перемешивания, так что перегретый пар может проходить в состоянии сильно завихренного потока. По этой причине перегретый пар хорошо перемешивается с материалом отходов, перемешиваемым и продвигающимся вперед с помощью лопастей 44 для перемешивания, а затем направляется по направлению к выходному каналу 47 для пара цилиндрической части 43, в то же время, подвергая материал отходов сушке, сухой возгонке и активированию. Впоследствии отработанный пар выходит из внутреннего пространства цилиндрической части 34 снаружи цилиндрической части в направлении, тангенциальном к внутренней поверхности цилиндрической части 43 (в тангенциальном направлении).

Поскольку выходной канал 47 для пара выполнен таким образом, что отработанный пар может выходить в направлении, тангенциальном к внутренней поверхности цилиндрической части 43, пар хорошо перемешивается с материалом отходов, перемешиваемым и продвигаемым вперед с помощью лопастей 34 для перемешивания, осуществляя, таким образом, термолиз или гидролиз. Для производства активированного угля высокого качества является желательным поддерживать материал отходов, который должен обрабатываться, при температуре выше 800°C. Кроме того, для достижения этого эффекта является идеальным экспонирование материала отходов для перегретого пара высокой температуры, содержащего малое количество кислорода для его активирования.

Посредством взаимодействия материала отходов, который должен обрабатываться, с перегретым паром высокой температуры, от 700 до 1200°C, в печи 40 для карбонизации обеспечивается возможность производства активированного угля высокого качества через короткое время. Поскольку пар, который должен подаваться в генератор высокотемпературного пара, дополнительно нагревается с помощью тепла, извлекаемого из отходящего газа высокой температуры, выходящего после процесса дезодорирования, в устройстве согласно настоящему изобретению стоимость производства активированного угля может быть уменьшена.

Активированный уголь, производимый посредством карбонизации и активирования материала отходов, направляется в выходное устройство 50 через выходной канал 45.

Поскольку является желательным размещение активированного угля высокой температуры, высвобождаемого из печи 40 для карбонизации, в атмосфере кислорода, активированный уголь может охлаждаться с помощью охлаждающего кожуха 52 выходного устройства 50. В дополнение к этому активированный уголь может подаваться в резервуар 54 для продукта посредством шнекового конвейера 56 с охлаждающим кожухом, в то же время охлаждаясь с помощью охлаждающего кожуха.

В то же время отработанный пар, который выходит из сушильной печи 30 и который больше не требуется, имеет температуру от 340 до 740°C. Поскольку отработанный пар содержит вредные компоненты, такие как соединения азота и дымы, необходимо полностью выжечь примеси, содержащиеся в отходящем газе, при высокой температуре в печи 70 для дезодорирования. Даже если примеси выжигаются при температуре ниже 800°C, получаются диоксины. По этой причине отработанный пар, содержащий указанные выше вредные компоненты, должен нагреваться при температуре от 800 до 1200°C в печи 70 для дезодорирования, для разложения и высвобождения.

Хотя отработанный пар из печи 70 для дезодорирования обычно непосредственно выпускается в атмосферу через выпускной цилиндр 98 фильтрующего устройства 96, отходящий газ в настоящем изобретении эффективно используется повторно для сбора тепла отходящего газа при генерировании пара в бойлере 80 на избыточном тепле, как следствие, экономится энергия, необходимая для производства активированного угля высокого качества. Поскольку отходящий газ, полученный после теплообмена в бойлере 80 на избыточном тепле, находится при температуре от 100 до 400°C, может извлекаться значительное количество тепла.

Для генерирования пара высокой температуры, выше 1000°C, посредством использования обычного бойлера или пароперегревателя является необходимой труба теплообменника или труба, изготовленная из высокотемпературного сплава, таким образом, появляются недостатки усложненной конструкции, меньшей износостойкости и увеличения стоимости изготовления оборудования для производства устройства, производящего активированный уголь. Чтобы устранить недостатки в соответствии с настоящим изобретением, перегретый пар с температурой от 150 до 300°C, полученный посредством теплообмена отходящего газа высокой температуры, выходящего из печи 70 для дезодорирования, обрабатывается с помощью генератора 60 высокотемпературного пара, состоящего из компонентов из высокотемпературной керамики, чтобы, как следствие, генерировать перегретый пар высокой температуры, в результате чего стоимость производства устройства, производящего активированный уголь, и стоимость запуска устройства могут быть снижены.

Отходящий газ, полученный после осуществления теплообмена с бойлером 80 на избыточном тепле, подается на фильтрующее устройство 96, имеющее циклон-коллектор, для сбора материала частиц или влаги, содержащейся в отходящем газе, а затем выпускается в атмосферу через выпускной цилиндр 98.

Промышленная применимость

В соответствии с устройством карбонизации для производства активированного угля согласно настоящему изобретению перегретый пар высокой температуры может легко генерироваться посредством повторного использования тепла, содержащегося в отходящем газе, выходящем из печи для дезодорирования. Посредством взаимодействия перегретого пара высокой температуры с материалом отходов, который должен обрабатываться, активированный уголь высокого качества может производиться при низких затратах.

Кроме того, в соответствии с устройством карбонизации для производства активированного угля согласно настоящему изобретению, которое содержит сушильную печь, печь для карбонизации, сушильную печь для карбонизации или печь для ускорения карбонизации с цилиндрической оболочкой, перегретый пар проходит вихреобразно с высокой скоростью, для легкого контактирования с материалом отходов, который должен обрабатываться, и, как следствие, для усиления переноса тепла к материалу отходов с тем, чтобы обеспечить достижения высокой температуры материала отходов. В результате могут осуществляться процессы сушки, карбонизации, сухой возгонки и активирования, обеспечивая возможность производства активированного угля высокого качества.

Кроме того, поскольку сушильная печь, печь для карбонизации, сушильная печь для карбонизации или печь для ускорения карбонизации устройства карбонизации для производства активированного угля в соответствии с настоящим изобретением имеют цилиндрическую оболочку с одним или несколькими входными каналами для пара, так что перегретый пар или отработанный пар проходит в том же направлении, тангенциальном к внутренней поверхности цилиндра, что и направление вращения лопастей для перемешивания, пар может приводиться в контакт с материалом отходов в течение достаточного времени, при достаточной относительной скорости. В результате могут осуществляться процессы сушки, карбонизации, сухой возгонки и активирования, обеспечивая возможность производства активированного угля высокого качества.

Кроме того, поскольку цилиндрическая оболочка устройства карбонизации для производства активированного угля в соответствии с настоящим изобретением снабжена выходным каналом для пара, для выхода отработанного пара в направлении, тангенциальном к внутренней поверхности цилиндрической части, из внутреннего пространства цилиндрической части снаружи цилиндрической части, пар может приводиться в контакт с материалом отходов при высокой относительной скорости, в то же время, проходя вихреобразно, чтобы таким образом осуществить перенос тепла к материалу отходов. В результате материал отходов может экспонироваться для перегретого пара высокой температуры в течение продолжительного времени, так что могут осуществляться процессы сушки, карбонизации, сухой возгонки и активирования, обеспечивая возможность производства активированного угля высокого качества.

Кроме того, поскольку сушильная печь, печь для карбонизации, сушильная печь для карбонизации или печь для ускорения карбонизации устройства карбонизации для производства активированного угля в соответствии с настоящим изобретением выполнена таким образом, чтобы перегретый пар или отработанный пар поступал со скоростью потока от 5 до 20 м/сек, пар перемещается вихреобразно в реакционной печи, в то же время поддерживая большую скорость по отношению к материалу отходов, как следствие, усиливая перенос тепла к материалу отходов, с тем, чтобы приблизить температуру материала отходов к температуре пара. В результате могут осуществляться процессы сушки, карбонизации, сухой возгонки и активирования, обеспечивая возможность производства активированного угля высокого качества.

Настоящее изобретение относится к устройству карбонизации для производства активированного угля. Устройство 10 карбонизации для производства активированного угля содержит печь 40 для карбонизации, сушильную печь 30, генератор высокотемпературного пара 60, печь для дезодорирования 70 и бойлер на избыточном тепле 80. Печь 40 для карбонизации снабжена цилиндрической оболочкой, имеющей цилиндрическую часть с вращающимися лопастями и снабженной множеством входных каналов для пара. Устройство 10 карбонизации также содержит средства для регулирования давления или средства ограничения для регулирования перегретого или отработанного пара. Изобретение позволяет производить активированный уголь высокого качества при низких затратах. 5 з.п. ф-лы, 2 ил.

печь для карбонизации для карбонизации и активирования материала отходов посредством приведения материала отходов в непосредственный контакт с перегретым паром высокой температуры от 700 до 1200°С, причем поток вводится в перегретый пар из сопла, установленного вблизи выходного канала для пара, и высвобождения отработанного пара,

сушильную печь для сушки материала отходов, подаваемых из входного канала для приема отходов посредством передачи тепла, вызываемой приведением материала отходов в непосредственный контакт с перегретым паром, поступающим в него, для сушки материала отходов и высвобождения отработанного пара,

генератор высокотемпературного пара для генерирования из пара, поступающего в него из бойлера на избыточном тепле, перегретого пара высокой температуры от 700 до 1200°С, который вводится в сушильную печь для карбонизации,

печь для дезодорирования для дезодорирования примесей, содержащихся в отработанном паре, высвобождаемом из сушильной печи посредством нагрева пара от 800 до 1200°С и высвобождения пара, достигающего высокой температуры,

бойлер на избыточном тепле для генерирования пара из воды, нагретой с помощью высокотемпературного пара, выходящего из печи для дезодорирования,

при этом печь для карбонизации снабжена цилиндрической оболочкой, имеющей цилиндрическую часть с вращающимися лопастями для перемешивания и перемещения материала отходов в цилиндрической оболочке, выпускной канал для высвобождения материала отходов и входной канал для пара для введения перегретого пара снаружи цилиндрической части, расположенной вблизи выпускного канала для материала отходов, во внутреннее пространство цилиндрической части в том же направлении, тангенциальном у внутренней поверхности цилиндрической части, что и направление вращения лопастей для перемешивания, и

сушильная печь снабжена цилиндрической оболочкой, имеющей канал для введения предварительно обработанного материала отходов, подлежащего обработке, цилиндрическую часть с вращающимися лопастями для перемешивания материала отходов в цилиндрической оболочке, выпускной канал для высвобождения материала отходов в печь для карбонизации, входной канал для пара для введения отработанного пара снаружи цилиндрической части во внутреннее пространство цилиндрической части в том же направлении, тангенциальном к внутренней поверхности цилиндрической части, что направление вращения лопастей для перемешивания, и выходной канал для пара для высвобождения отработанного пара, содержащий летучие и газы сухой возгонки и направления пара в печь для дезодорирования.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Способ получения горючего газа из мусора путем пиролиза и установка для его осуществления | 1990 |

|

SU1836406A3 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

Авторы

Даты

2008-07-10—Публикация

2004-11-10—Подача