Изобретение относится к области электрометаллургии и предназначено для получения качественной кристаллической структуры методом электрошлакового переплава (ЭШП) на постоянном токе.

Вследствие действия электромагнитных сил происходит изменение геометрии и положения жидкой металлической ванны относительно оси слитка (изменение направления роста кристаллов в продольном сечении слитка), в результате чего ЭШП на постоянном токе не получил массового промышленного применения.

Известен способ стабилизации ванны жидкого металла относительно оси формируемого слитка, создающего реверсивное переменное магнитное поле в шлаковом и металлическом расплаве. Работа установки основана на взаимодействии магнитного поля радиальной составляющей тока электрода в шлаковой ванне с продольным переменным магнитным полем соленоида, установленного на кристаллизаторе (А.с. 439184 SU, МПК С21С 5/56, Способ электрошлакового переплава / Бондаренко О.П. и др. - №1806600/22-02, заявл. 10.07.72).

Недостатком известного способа является изменение радиальной составляющей тока по ходу плавки, и как следствие, невозможность обеспечения постоянства механического воздействия на фронт кристаллизации по всей высоте слитка. Это приводит к снижению эффективности процесса электрошлакового переплава.

Известен способ электрошлакового переплава, осуществляемый в охлаждаемый кристаллизатор с вращением расходуемого электрода и обеспечивающий заданную постоянную скорость плавления расходуемого электрода (патент RU 2090636 C1, C22B 9/18, заявл. 18.04.1996, опубл. 20.09.1997 г.). Процесс переплава может осуществляться на постоянном токе. Однако указанный способ не обеспечивает необходимых энергетических показателей, например снижение расхода электроэнергии, и оптимальных режимов скорости переплава.

Задачей изобретения является повышение энергетических показателей и повышение эффективности процесса за счет увеличение массовой скорости переплава.

Поставленная задача решается тем, что в способе электрошлакового переплава в охлаждаемом кристаллизаторе, включающем переплав и вращение расходуемого электрода, согласно изобретению переплав осуществляют на постоянном токе, со скоростью вращения, которая обеспечивает оплавляемому торцу электрода плоскую форму поверхности с радиальным течением по ней жидкого металла.

Увеличение энергетических показателей процесса при применении «постоянного тока происходит за счет отсутствия реактивного сопротивления в электрической цепи электрошлаковой установки и выделения большего количества тепла в шлаковой ванне, без увеличения подводимой мощности, из-за поляризационных эффектов, возникающих в шлаковой ванне при прохождении через нее постоянного тока. Выделение большего количества тепла в шлаковой ванне приводит и к повышению массовой скорости переплава и как следствие повышение производительности процесса.

Способ по второму варианту включает переплав на постоянном токе и вращение расходуемого электрода со скоростью вращения, которая обеспечивает оплавляемому торцу электрода плоскую форму поверхности с радиальным течением по ней жидкого металла, а вращение осуществляют в направлении, противоположном действию электромагнитных сил.

При ЭШП на постоянном токе возникает эффект «электромагнитного дутья», который сильно сказывается на характере плавления электрода и состояния шлаковой и металлической ванн во время процесса. Эффект «электромагнитного дутья» связан как с несимметричностью токоподводов, так и с наличием вблизи кристаллизатора несимметрично расположенных ферромагнитных масс. При одностороннем подводе тока к поддону и электроду последний оплавляется в большей мере со стороны, противоположной подводу тока, приводя к ассиметричному тепло- и массопереносу.

Таким образом, в условиях переплава на постоянном токе возникающие магнитные поля, поляризационные эффекты в шлаковой ванне, внеосевой тепло- и массоперенос приводят к неконтролируемому интенсивному вращению шлаковой и жидкой металлической ванны в течение всего переплава. Данное обстоятельство приводит к значительному искажению кристаллической структуры переплавляемого металла, тем самым исключая одно из основных достоинств электрошлакового металла - однородную структуру. Исключить искажение кристаллической структуры возможно за счет плавильного пространства от воздействия магнитных полей, что не всегда возможно, а также принудительным тепло- и мессопереноса при помощи внешнего воздействия на каплеобразование и доставку металла к металлической ванне.

Динамические изменения конвективных потоков в шлаковой и металлической ванне приводят к возникновению в слитке грубых кристаллизационных полос.

Поставленная задача достигается тем, что стабилизация ванны относительно оси слитка осуществляется за счет центробежных сил в пленке жидкого металла на торце электрода, возникающих при вращении расходуемого электрода вокруг собственной оси в направлении, противоположном действию электромагнитных сил, причем должно обеспечиваться следующее условие:

Величину пондеромоторных сил возможно определить посредством программного пакета ELCUT, позволяющего оценить электромагнитную обстановку в плавильной зоне.

При вращении расходуемого электрода на пленку жидкого металла на его торце помимо гравитационных сил будет действовать центробежная сила, которая обуславливает формирование капель жидкого металла ближе к боковой поверхности электрода и более эффективный съем жидкого металла. При скорости вращения расходуемого электрода, определенной по приведенной выше формуле, оплавляемый торец электрода приобретает плоскую форму. Возникающие при вращении электрода центробежные силы обеспечивают радиальное течение жидкого металла на оплавляемой поверхности расходуемого электрода. При отрыве от электрода капли металла движутся по радиальной траектории, что обуславливает формирование плоской и более мелкой металлической ванны.

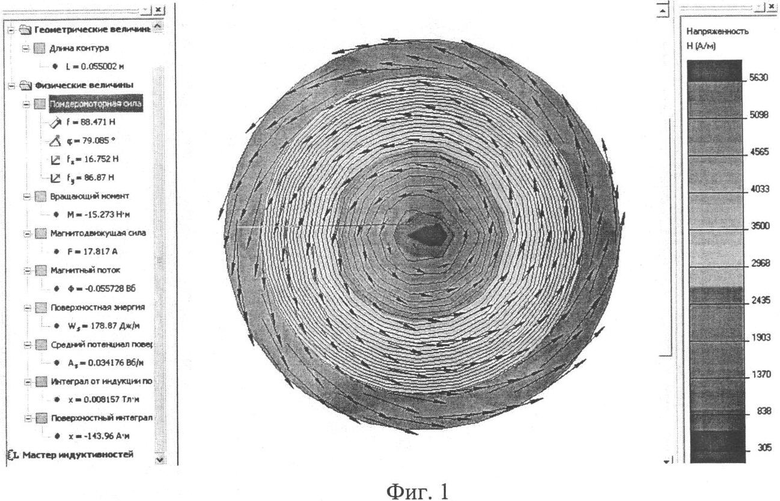

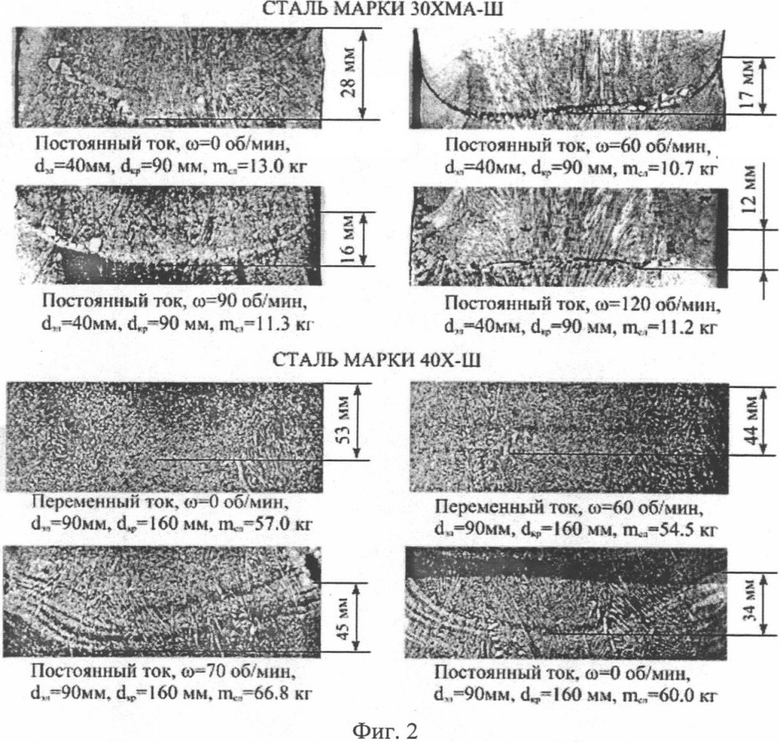

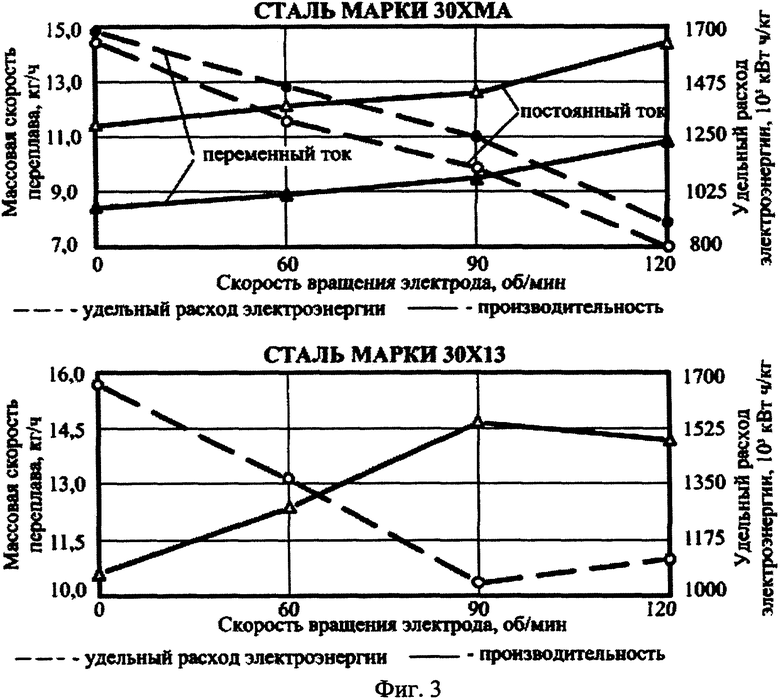

Сущность способа поясняется чертежами, где на фиг.1 изображена электродинамическая обстановка в ванне жидкого металла; на фиг.2 - форма и глубина жидкой металлической ванны; на фиг.3 - графики изменения технологических параметров ЭШП.

Способ осуществляют следующим образом.

С помощью программного пакета ELCUT построена модель и качественная и количественная оценка электродинамической обстановки в ванне жидкого металла (фиг.1). На фиг.1 видно, что электромагнитные силы направлены против часовой стрелки, следовательно, движение ванны будет происходить в том же направлении. Для выравнивания структуры слитка металла необходимо вращение расходуемого электрода в направлении, противоположном действию электромагнитных сил, т.е. по часовой стрелке со скоростью, определяемой по формуле:  рад/с,

рад/с,

где

FЦ - центробежная сила в пленке жидкого металла, Н;

FА - сила Ампера, действующая на шлаковую и металлическую ванну, Н;

n - поправочный коэффициент, учитывающий движение металла по оплавляемому торцу электрода и в шлаковой ванне, рад2;

Δ - величина смещения оси электрода относительно оси кристаллизатора, м;

g - ускорение свободного падения, м/с2;

R - расстояние от тепло- и массопереноса до точки приложения силы FAm, м

FAm - сила Ампера действующая на пленку и формируемую каплю жидкого металла на оплавляемом торце электрода в месте стечения тока в шлаковую ванну, Н.

Поправочный коэффициент n рад2, учитывающий движение металла по оплавляемому торцу электрода и в шлаковой ванне (в случае вращения электрода, течение металла осуществляется в радиальном направлении по плоскому торцу. Капли металла срываются с периферии торца электрода и по спирали двигаются в шлаковой ванне к ванне жидкого металла).

R - расстояние от тепло- и массопереноса до точки приложения силы FAm, определяется эмпирически и зависит от геометрических размеров электрода и кристаллизатора.

Ток при ЭШП протекает через электрод, шлаковую ванну, жидкую металлическую ванну, формируемый слиток и замыкается на поддон печи. FA - сила, действующая на проводник, в нашем случае это электрод - шлаковая ванна - металлическая ванна. FAm - сила Ампера, действующая на пленку и формируемую каплю жидкого металла на оплавляемом торце электрода в месте стечения тока в шлаковую ванну.

Величина центробежных сил должна превышать электромагнитные силы на 10%.

Для качественной и количественной оценки электромагнитных сил задают электрические (сила тока, напряжение, полярность) и технологические (геометрические размеры электрода, шлаковой и металлической ванн, материал и геометрия кристаллизатора, марка стали и флюса, магнитная проницаемость) параметры переплава.

В ходе проведенных исследований получены значения сил, действующие на ванну жидкого металла: пондеромоторная сила f=88,471 Н, вращающий момент М=-15,273 Н·м, магнитодвижущая сила F=17,817 А.

С целью установления влияния вращения на технологические характеристики процесса и характер кристаллизации в случае электрошлакового переплава на постоянном токе с вращением электрода вокруг своей оси осуществлен опытный переплав с фиксированием жидкой металлической ванны металлическим вольфрамом и сернистым железом стали марки 30ХМА (электрод Ш 40 мм) и 40Х (электрод Ш 80 мм).

Переплав проводили по различным технологическим режимам, представленным в таблице, на полупромышленной электрошлаковой печи А-550, модернизированной с переменного тока на постоянный ток. Установка оснащена устройством с регулируемой частотой вращения расходуемого электрода. Макроструктура ванн представлена на фиг.2.

Как видно из фиг.2, применение постоянного тока уменьшает глубину жидкой металлической ванны (53 мм - плавка №5 против 45 мм - плавка №7 без вращения расходуемого электрода и 44 мм - плавка №6 против 34 мм - плавка №8 при вращении расходуемого электрода со скоростью 60 об/мин), но при этом ванна смещена относительно оси слитка. Проведенные опытные плавки (табл.) показали, что скорость вращения 90 об/мин для электрода Ш40 мм, позволяет выравнить ванну жидкого металла относительно оси слитка и получить плоскую форму, и как следствие осевую направленность кристаллов. Плавка №4 показывает, что превышение скорости вращения выше 90 об/мин приводит к образованию выпуклости в центральной части.

С целью установления эффективности электрошлакового переплава на постоянном токе осуществлен опытный переплав марок стали 30ХМА и 30Х13.

Влияние изменения технологии на расход электроэнергии и производительность процесса представлены на фиг.3. Как показал анализ производительности и расхода электроэнергии, использование постоянного тока при переплаве стали марки 30ХМА-Ш приводит к увеличению массовой скорости переплава на ≈26%. В случае использования вращения расходуемого электрода со скоростью ω=120 об/мин еще на ≈22%. Данные по удельному расходу электроэнергии свидетельствуют, что применение постоянного тока уменьшает расход электроэнергии на ≈3%, а в случае использования вращения расходуемого электрода со скоростью ω=120 об/мин еще на ≈51%.

Анализ данных по производительности и расходу электроэнергии, для стали марки 30Х13, полученной электрошлаковым переплавом на постоянном токе без вращения и с вращением расходуемого электрода, показал, что массовая скорость переплава увеличивается при применении вращения электрода со скоростью ω=90 об/мин на ≈28%, а расход электроэнергии снижается на ≈38%. При превышении скорости плавления выше оптимальной (ω=90 об/мин) происходит некоторое снижение массовой скорости переплава и повышение расхода электроэнергии.

Таким образом, применение постоянного тока взамен переменного приводит к увеличению производительности на ≈26%, а вращение расходуемого электрода позволяет увеличить производительность процесса еще на ≈20%. Совместное применение постоянного тока и вращения электрода приводит к повышению производительности на ≈41%. Одновременно с повышением производительности происходит снижение расхода электроэнергии: при применении постоянного тока на ≈10%. Совместное применение постоянного тока и вращения электрода приводит к снижению расхода электроэнергии на ≈46%. Однако следует отметить, что превышение скорости вращения электрода выше оптимальной приводит к снижению производительности и повышению расхода электроэнергии. Анализ данных по производительности переплава и удельному расходу электроэнергии для стали марки 30Х13 показал, что оптимальная скорость вращения расходуемого электрода, обеспечивающая максимальную производительность и минимальный расход электроэнергии, для данной марки стали на постоянном токе составляет 90 об/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ПЕРЕМЕННОГО СЕЧЕНИЯ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 1992 |

|

RU2048553C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2003 |

|

RU2241050C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 1999 |

|

RU2163269C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2006 |

|

RU2328538C1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ СКОРОСТИ ПЛАВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ПРИ ЭЛЕКТРОШЛАКОВОМ ПЕРЕПЛАВЕ | 1996 |

|

RU2090636C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2009 |

|

RU2413016C1 |

| Способ легирования заготовки при помощи плавящегося электрода с покрытием в процессе электрошлакового переплава | 2019 |

|

RU2701698C1 |

| Способ получения полой заготовки методом электрошлакового переплава с использованием порошка висмута | 2017 |

|

RU2656915C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ | 2013 |

|

RU2567408C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2006 |

|

RU2314355C1 |

Изобретение относится к области электрометаллургии, в частности к специальным процессам электроплавки, и предназначено для получения качественной кристаллической структуры методом электрошлакового переплава (ЭШП). В способе электрошлакового переплава в охлаждаемом кристаллизаторе осуществляют переплав расходуемого электрода на постоянном токе со скоростью вращения, которая обеспечивает оплавляемому торцу электрода плоскую форму поверхности с радиальным течением по ней жидкого металла. В другом варианте способа вращение осуществляют в направлении, противоположном действию электромагнитных сил. Изобретение позволяет повысить энергетические показатели и увеличить массовую скорость переплава. 2 н.п. ф-лы, 3 ил., 1 табл.

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ СКОРОСТИ ПЛАВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ПРИ ЭЛЕКТРОШЛАКОВОМ ПЕРЕПЛАВЕ | 1996 |

|

RU2090636C1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ И ВВЕДЕНИЯ В НИХ ТУГОПЛАВКИХ КОМПОНЕНТОВ | 0 |

|

SU268452A1 |

| Установка для электрошлакового переплава | 1979 |

|

SU1048989A3 |

Авторы

Даты

2008-08-27—Публикация

2006-07-24—Подача