Изобретение относится к области электрометаллургии, в частности к специальным процессам электроплавки.

В настоящее время проведение процесса электрошлакового переплава в основном осуществляется вертикальным перемещением (оплавлением) расходуемого электрода в кристаллизатор. При переплаве уменьшается длина расходуемого электрода и его электрическое сопротивление, уменьшается также высота шлаковой ванны, т.к. шлак расходуется на гарнисаж. Эти изменения приводят к увеличению подводимой к шлаковой ванне мощности, в результате чего скорость переплава постепенно возрастает, а следовательно, изменяются условия протекания физико-химических процессов и скорость кристаллизации слитка.

Для повышения однородности свойств металла необходимо скорость плавления электрода поддерживать постоянной, для чего необходимо обеспечить постоянную мощность, подводимую к шлаковой ванне.

Известен способ электрошлакового переплава, при котором для поддержания постоянной мощности, подводимой к шлаковой ванне, электрошлаковые печи оборудуются трансформаторами ступенчатого типа. Плавку ведут в дифференцированном режиме, переключая ступень напряжения трансформатора по мере сплавления электрода на более низкую [1], при этом происходит уменьшение его активного и индуктивного сопротивлений.

Недостатком данного способа является то, что скорость плавления электрода изменяется так же, как и напряжение, т.е. ступенчато, следовательно, остается неоднородность состава и кристаллической структуры формируемого слитка.

Известен способ электрошлакового переплава расходуемых электродов с заданной скоростью плавления с применением сложных регуляторов типа АРШМ-Т [2].

Недостатком данного способа является низкая надежность таких регуляторов, что не позволяет в полной мере обеспечить высокую однородность получаемого металла.

В качестве прототипа принят способ электрошлаковой выплавки полых слитков, осуществляемый с вращением расходуемого электрода вокруг своей оси и вертикальным перемещением его вниз по ходу оплавления [3]. Как показано в работе [4], вращение электрода приводит к увеличению скорости переплава без увеличения подводимой мощности; кроме того, улучшаются процессы рафинирования металла от неметаллических включений.

Недостатком данного способа является то, что, обеспечивая повышение качества слитка за счет обеспечения свободной усадки и улучшения процессов рафинирования металла, он не обеспечивает получения высокой однородности слитка.

Задачей изобретения является повышение однородности слитка электрошлакового переплава за счет сохранения постоянства скорости переплава электрода.

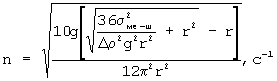

Задача решается тем, что в способе электрошлакового переплава, включающем вращение расходуемого электрода, согласно изобретению расходуемый электрод в начальный момент переплава вращают вокруг своей оси с линейной скоростью, определяемой из выражения:

,

,

где g - ускорение силы тяжести, м/с2;

σме-ш - межфазное натяжение на границе раздела металл - шлак, Дж/м2;

Δр - разность плотностей металла и шлака, кг/м3;

r - радиус электрода, м,

при этом в процессе переплава эту линейную скорость снижают прямопропорционально падению сопротивления на электроде и шлаковой ванне.

При вращении электрода на пленку жидкого металла на его торце помимо гравитационных сил будет действовать центробежная сила, которая обуславливает формирование капель жидкого металла ближе к боковой поверхности электрода и более эффективный (принудительный) съем жидкого металла, что приводит к увеличению скорости наплавления слитка без подведения дополнительной энергетической мощности. В начальный момент переплава при скорости вращения расходуемого электрода, определенной по приведенной выше формуле, оплавляемый торец электрода приобретает плоскую форму, что соответствует максимальной скорости переплава при выбранном электрическом и шлаковом режимах. По мере оплавления электрода его активное и индуктивное сопротивления уменьшаются, а следовательно, повышается активная мощность, выделяемая на шлаковой ванне. Повышение активной мощности, выделяющейся на шлаковой ванне, приводит к увеличению количества жидкой фазы, образующейся на торце электрода в единицу времени. При неизменной скорости вращения электрода это приведет к увеличению количества жидкого металла, снимаемого в единицу времени с торца электрода, т.е. к увеличению скорости переплава. При уменьшении скорости вращения электрода прямопропорционально падению сопротивления на электроде действие центробежных сил на пленку жидкого металла будет уменьшаться, соответственно будет уменьшаться и количество металла, снимаемого под действием центробежных сил с торца электрода в единицу времени, но при этом увеличится количество металла, снимаемого с торца электрода под действием гравитационных сил. Суммарное же количество металла, снимаемое с торца электрода в единицу времени под действием центробежных и гравитационных сил, останется неизменным, что обеспечит постоянство скорости переплава, а значит, неизменность условий протекания физико-химических процессов рафинирования металла, что в свою очередь ведет к получению слитка с высокой степенью однородности.

Пример конкретного осуществления способа.

Изучение возможности выплавки слитков по предлагаемому способу проводилось на электрошлаковой установке А-550, оснащенной механизмом вращения электрода. По предложенной технологии провели ряд плавок стали 12Х2Н4А и 12Х18Н10Т. Диаметр переплавляемого электрода 80 мм, кристаллизатора - 150 мм, флюс АНФ-6, электрические параметры: I=1,8 кА, U=38 В. По приведенной ранее формуле определили скорость вращения электрода, обеспечивающую максимальную производительность, которая составила 80 об/мин. На плавках постоянно контролировали линейную скорость переплава, и при ее увеличении (что свидетельствовало о падении сопротивления на электроде) снижали скорость вращения электрода до восстановления первоначально заданной скорости переплава. На протяжении плавки скорость вращения электрода снижали с 80 до 60 об/мин. Такое изменение скорости вращения электрода в процессе плавки обеспечило постоянство скорости переплава, а следовательно, и неизменность условий протекания физико-химических процессов рафинирования металла, что в свою очередь ведет к повышению однородности получаемого слитка.

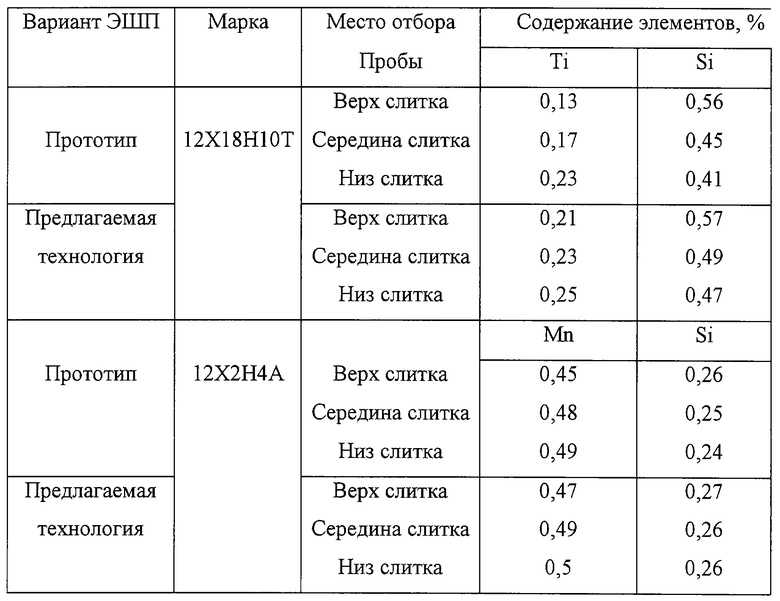

Результаты опробования способа приведены в таблице.

Из таблицы видно, что применение данной технологии обеспечивает высокую химическую однородность по высоте слитка.

При переплаве стали 12Х18Н10Т (диаметр электрода 80 мм, кристаллизатора 150 мм) под флюсом АНФ-6 происходит значительный угар титана, однако при предложенной технологии обеспечивается более равномерное содержание титана по высоте слитка, которое колеблется в пределах 0,21...0,25% при исходном содержании 0,70%. При переплаве стали 12Х2Н4А также наблюдалось более равномерное распределение по высоте и сечению слитка хрома, углерода, марганца, кремния, чем по традиционной технологии.

Характерной особенностью макроструктуры опытных слитков является более выраженная ориентация главных осей дендритов параллельно оси слитка.

Помимо этого, во всех случаях наблюдалась более высокая производительность процесса, хотя сила тока и напряжения, подаваемые на электрод, оставались неизменными.

Промышленная применимость

Предлагаемый способ может быть использован в промышленном производстве для повышения однородности слитков и производительности установок ЭШП.

Источники информации

1. Электрошлаковые печи. Б.И.Медовар, Л.М.Ступак, Г.А.Бойко и др. Киев: Наукова думка. - 1976. - 414 с.

2. Бергман К. Дж. Система питания и управления оборудованием для электрошлакового переплава железа и стали в Швеции, ч.2. - В кн.: Специальная электрометаллургия. Киев. - 1972.

3. Медовар Б.И., Артамонов В.Л., Мартын В.М., Чекотило Л.В. Авт. св. СССР, кл. С 22 b 9/18, №340294, заявл. 20.07.70, опубл. 25.06.80.

4. Вачугов Г.А., Хасин Г.А., Чуманов В.И. и др. Влияние вращения переплавляемого электрода на процесс ЭШП //Специальная электрометаллургия. 1975. Вып.25. С.31-36.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ СКОРОСТИ ПЛАВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ПРИ ЭЛЕКТРОШЛАКОВОМ ПЕРЕПЛАВЕ | 1996 |

|

RU2090636C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ПЕРЕМЕННОГО СЕЧЕНИЯ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 1992 |

|

RU2048553C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2009 |

|

RU2413016C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА (ВАРИАНТЫ) | 2006 |

|

RU2332471C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2006 |

|

RU2328538C1 |

| Способ легирования заготовки при помощи плавящегося электрода с покрытием в процессе электрошлакового переплава | 2019 |

|

RU2701698C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2004 |

|

RU2260065C1 |

| Способ управления процессом электрошлакового переплава | 1987 |

|

SU1507834A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| Способ получения полой заготовки методом электрошлакового переплава с использованием порошка висмута | 2017 |

|

RU2656915C1 |

Изобретение относится к области электрометаллургии, в частности к специальным процессам электроплавки. Способ включает вращение электрода вокруг своей оси в начальный момент плавки с линейной скоростью, обеспечивающей максимальную производительность процесса и снижение скорости пропорционально падению сопротивления на электроде и шлаковой ванне. Изобретение позволяет обеспечить постоянство теплового режима в шлаковой ванне без изменения электрических параметров процесса. Получаемые после переплава по предлагаемой технологии слитки отличаются высокой химической однородностью по высоте и сечению и отсутствием макродефектов. 1 табл.

Способ электрошлакового переплава, включающий вращение расходуемого электрода, отличающийся тем, что расходуемый электрод в начальный момент переплава вращают вокруг своей оси с линейной скоростью, определяемой из выражения

,

,

где g - ускорение силы тяжести, м/с2;

σме-ш - межфазное натяжение на границе раздела металл-шлак, Дж/м2;

Δр - разность плотностей металла и шлака, кг/м3;

r - радиус электрода, м,

при этом в процессе переплава эту линейную скорость снижают прямопропорционально падению сопротивления на электроде и шлаковой ванне.

| Способ электрошлаковой выплавки полых слитков | 1970 |

|

SU340294A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ПЕРЕМЕННОГО СЕЧЕНИЯ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 1992 |

|

RU2048553C1 |

| Установка электрошлакового переплава | 1978 |

|

SU699800A1 |

| Механизм подачи расходуемых электродов плавильных печей | 1976 |

|

SU598941A1 |

| ВАЧУГОВ Г.А | |||

| и др | |||

| Влияние вращения переплавляемого электрода на процесс ЭШП | |||

| М., Спецэлектрометаллургия, 1975, вып.25, с.31-36. | |||

Авторы

Даты

2004-11-27—Публикация

2003-12-17—Подача