Изобретение относится к измельчительному устройству, используемому в системе вспучивания резаного табака для дробления табачного кека, представляющего собой плотную массу резаного табака, пропитанную (импрегнированную) жидкой углекислотой, на небольшие кусочки перед подверганием импрегнированного резаного табака сушке в потоке горячего воздуха.

В качестве одного из наполнителей сигарет используется вспученный резаный табак. Вспученный резаный табак повышает эффективность заполнения сигарет табачными наполнителями. Вспученный резаный табак получают с помощью системы вспучивания, которая включает емкость для пропитки. Резаный табак подают в емкость для пропитки, в которой он пропитывается (импрегнируется) жидкой углекислотой. Затем пропитанный резаный табак вынимают из емкости для пропитки и подают на устройство для сушки в потоке горячего воздуха. Устройство для сушки в потоке горячего воздуха быстро высушивает пропитанный резаный табак, и при этой сушке твердая углекислота, содержащаяся в пропитанном резаном табаке, испаряется, так что из пропитанного резаного табака выделяется газообразная окись углерода. При выделении газообразной окиси углерода объем резаного табака увеличивается. Таким образом, пропитанный резаный табак "вспучивается".

Когда пропитанный резаный табак извлекают из емкости для пропитки, он находится в основном в виде куска уплотненной массы, называемой табачным кеком. Табачный кек нельзя сразу подвергать сушке в потоке горячего воздуха.

Поэтому в системе вспучивания обычно предусматривают режущее устройство для измельчения табачного кека, и такое режущее устройство описано, например, в патенте США 4307735. Режущее устройство по данному патенту США включает несколько вращающихся валков, расположенных параллельно в горизонтальной плоскости, и множество ножей, установленных на вращающихся валам. Табачный кек подается сверху в режущее устройство на ножи и измельчается при вращении ножей.

Однако режущее устройство в этом патенте США не дробит пропитанный табак, а нарезает его на мелкие кусочки. Поэтому когда этот нарезанный пропитанный табак подается затем на сушку и превращается в вспученный резаный табак, частицы полученного в результате вспученного резаного табака имеют маленький размер и не подходят для использования в качестве наполнителя сигарет.

Чтобы раздробить табачный кек (без резания), можно использовать обычную вращающуюся гребенку. Однако такое устройство не может идеально раздробить табачный кек на кусочки желаемого или меньшего размера, так что остается много агломератов большего размера, т.е. крупных агломератов, называемых табачными брикетами, и средних агломератов, называемых табачными кусками. Если табачные брикеты и куски сразу подавать в устройство для сушки в потоке горячего воздуха, пропитанный резаный табак в виде табачных брикетов и кусков не может быть однородно высушен, что приведет к снижению качества полученного вспученного резаного табака.

Основной задачей данного изобретения является создание устройства для измельчения табачного кека, способное хорошо измельчить кек пропитанного резаного табака, полученный в емкости для пропитки системы вспучивания, и уменьшить разрушение пропитанного резаного табака.

Для решения этой задачи, устройство для измельчения табачного кека по изобретению содержит первую дробилку для приема табачного кека из емкости для пропитки, разделения полученного табачного кека на табачные брикеты и подачи табачных брикетов, вторую дробилку для приема табачных брикетов из первой дробилки и измельчения полученных табачных брикетов, причем вторая дробилка содержит пару вращающихся гребенок, горизонтально отделенных друг от друга, для разделения табачных брикетов на куски табака и подачи кусков табака далее, и подвижную гребневую стенку, находящуюся ниже сдвоенных вращающихся гребенок, причем подвижная гребневая стенка движется с одной стороны, где находятся одни вращающиеся гребенки, на другую сторону, где находятся другие вращающиеся гребенки, в то же время вертикально перекрывая вращающиеся гребенки, так что она действует совместно с вращающимися гребенками, чтобы измельчить куски табака в кусочки табака.

В вышеописанном устройстве для измельчения табачный кек сначала грубо разделяют на табачные брикеты первой дробилкой, а затем полученные табачные брикеты измельчают далее во второй дробилке в две стадии. Конкретно, первая и вторая дробилки измельчают табачные брикеты до кусков табака с помощью сдвоенных вращающихся гребенок, а затем измельчают куски табака далее до кусочков табака посредством взаимодействия между сдвоенными вращающимися гребенками и подвижной гребневой стенкой. Так как табачный кек измельчается на кусочки табака за несколько стадий, усилие измельчения, прикладываемое на каждой стадии, низкое, так что существенно уменьшается разрушение пропитанного резаного табака.

Подвижная гребневая стенка перекрывает пару вращающихся гребенок так, что она входит в контакт с вращающимися гребенками. Таким образом, подвижная стенка и пара вращающихся гребенок действуют совместно, чтобы измельчить куски табака. В этом случае желательно, чтобы вторая дробилка содержала дополнительно средство регулировки перекрывания для регулировки перекрывания между вращающимися гребенками и подвижной гребневой стенкой. Вторая дробилка может дополнительно содержать средство регулировки скорости для регулировки скорости вращения вращающихся гребенок и скорости перемещения подвижной гребневой стенки.

При регулировании перекрывания устройство, регулировочное перекрывание, уменьшает разрушение пропитанного резаного табака и устанавливает размер кусочков табака, полученных при измельчении кусков табака.

Средство регулировки скорости уменьшает разрушение пропитанного резаного табака и устанавливает характеристики измельчения второй дробилки.

Конкретно, каждый из вращающихся гребенок может включать вращающийся валок, и цилиндрические поверхности валка снабжены несколькими рядами штырей. В этом случае ряды штырей расположены по периметру валка на расстоянии друг от друга, и каждый ряд содержит множество штырей, расположенных вдоль осевого направления валка на расстоянии друг от друга.

Желательно, чтобы между сдвоенными вращающимися гребенками было такое взаимное расположение, чтобы гребеночные штыри находились на одинаковых позициях или в фазе относительно осевого направления валка, в то время как ряды штырей находились в разных угловых фазах относительно направления вдоль окружности валка. Таким образом, при любом угле вращения вращающихся гребенок гребеночные штыри в по меньшей мере одном ряду штырей перекрывают пространство между валками и предотвращают прохождение табачных брикетов между валками.

В одном объекте, подвижная гребневая стенка находится ниже сдвоенных вращающихся гребенок и в середине между ними и включает вращающийся вал, продолжающийся параллельно вращающимся гребенкам, и множество гребневых дисков, установленных на вращающийся вал. Гребневые диски расположены в осевом направлении вращающегося вала на расстоянии друг от друга таким образом, чтобы каждый гребневый диск находился между штырями каждых вращающихся гребенок. В этом случае гребневые диски перекрывают штыри вращающихся гребенок.

В другом объекте, подвижная гребневая стенка находится ниже сдвоенных вращающихся гребенок и включает транспортер, проходящий через вращающиеся гребенки и снабженный несколькими рядами штырей. Ряды штырей расположены поперечно транспортера, и каждый из рядов содержит множество штырей, разнесенных в направлении движения транспортера на расстояние друг от друга. Когда транспортер движется, каждый ряд штырей проходит между штырями каждых вращающихся гребенок. В этом случае штыри на транспортере перекрывают штыри вращающихся гребенок.

Краткое описание чертежей

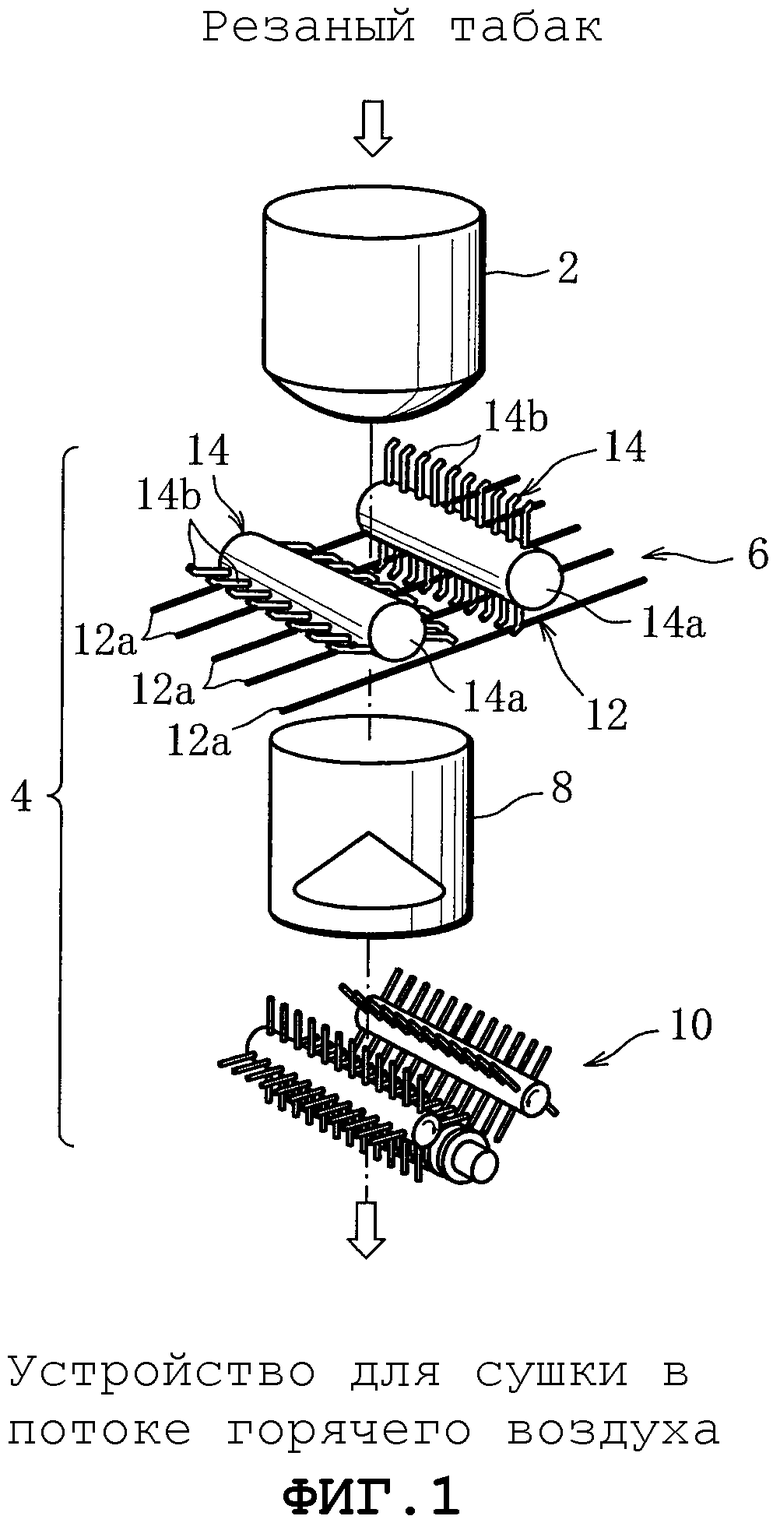

Фиг.1: схема системы вспучивания резаного табака.

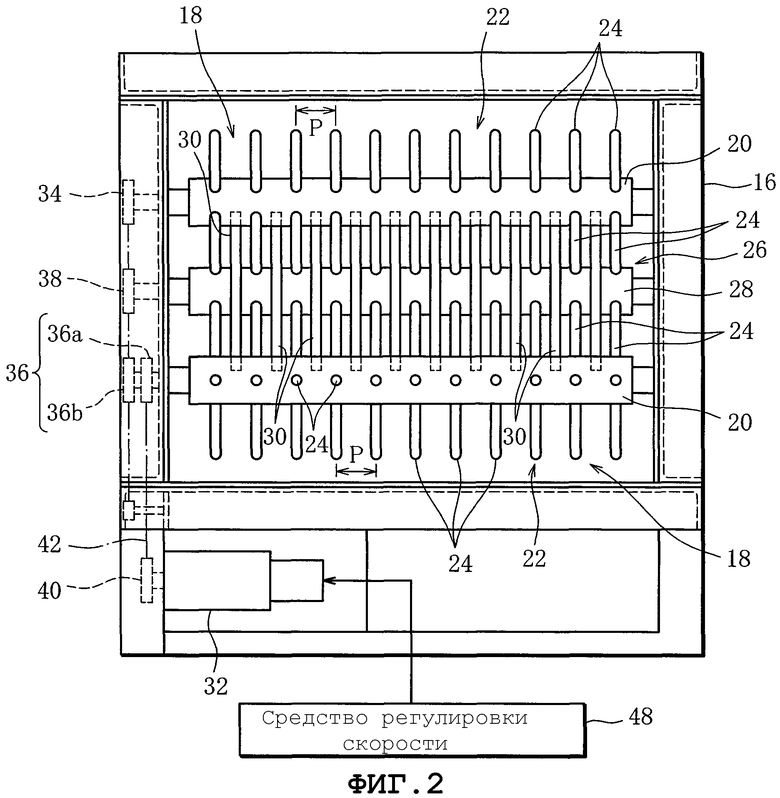

Фиг.2: вид сверху второй дробилки по одному варианту выполнения.

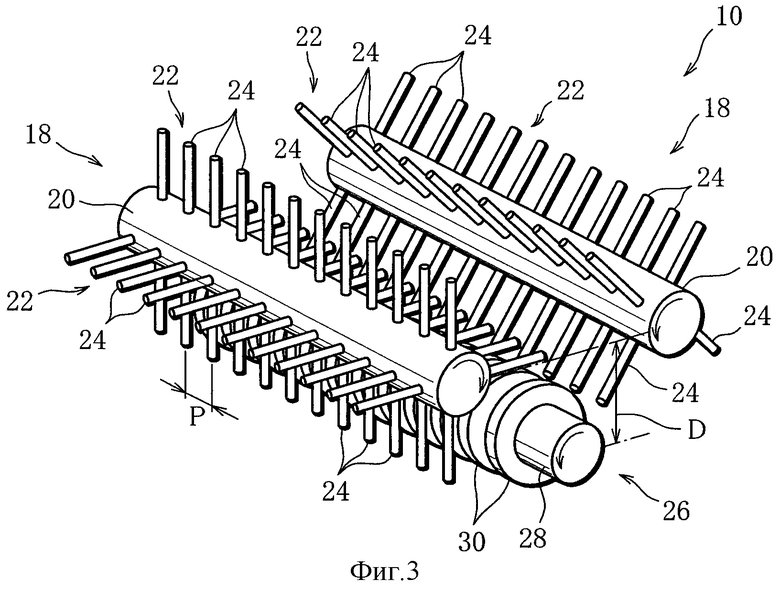

Фиг.3: вид в перспективе части второй дробилки по Фиг.2.

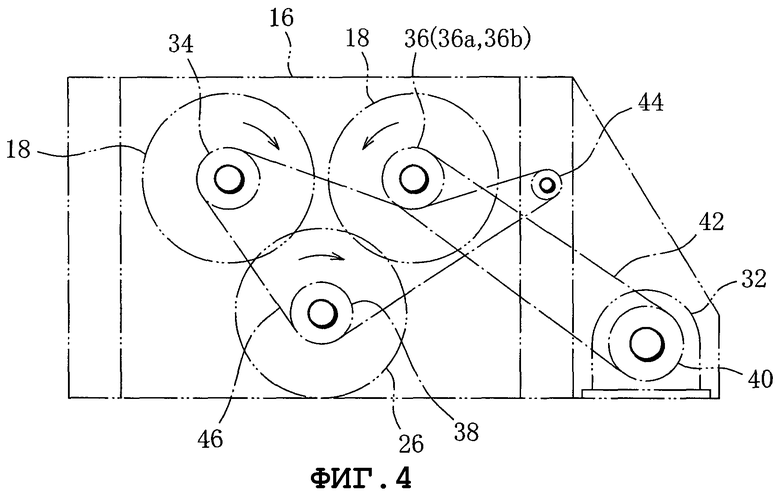

Фиг.4: схема трансмиссии для второй дробилки с Фиг.2.

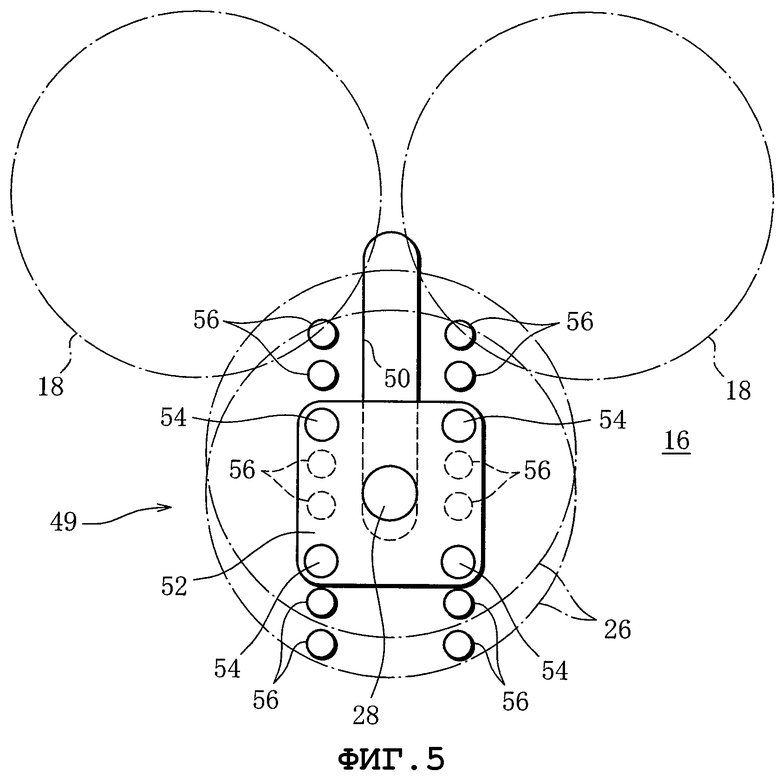

Фиг.5: схема регулировочного устройства для регулировки уровня или высоты вращающихся гребенок по Фиг.2.

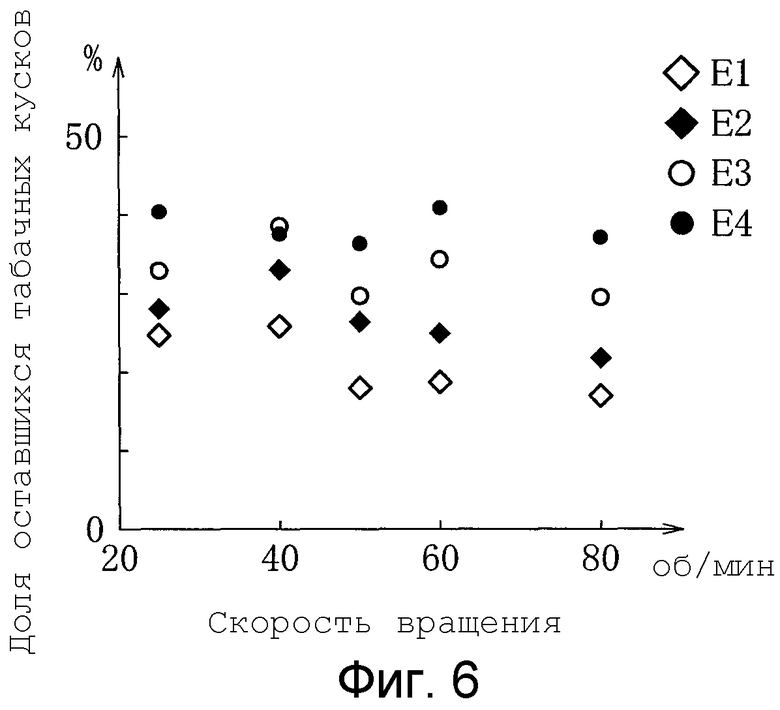

Фиг.6: график соотношения между скоростью вращения второй дробилки и долей оставшихся кусков табака.

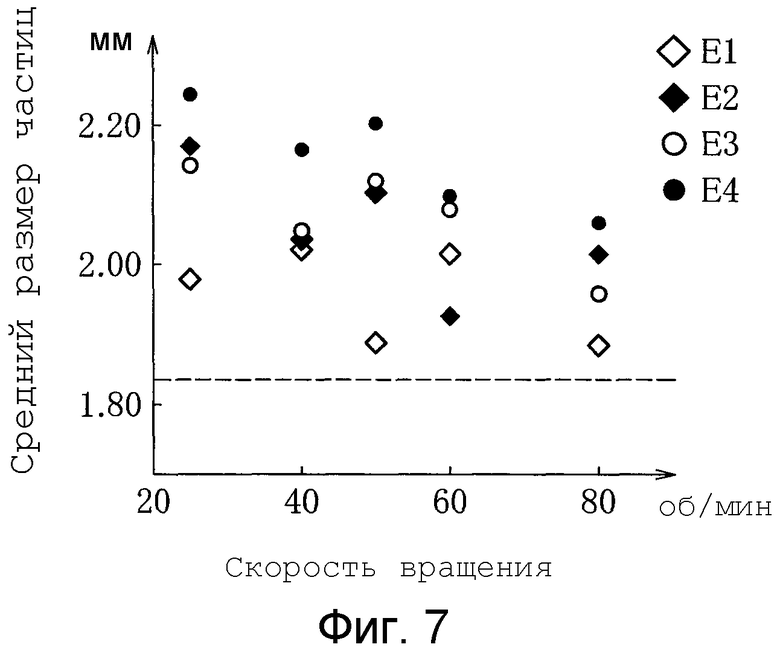

Фиг.7: график соотношения между скоростью вращения второй дробилки и средним размером частиц пропитанного резаного табака.

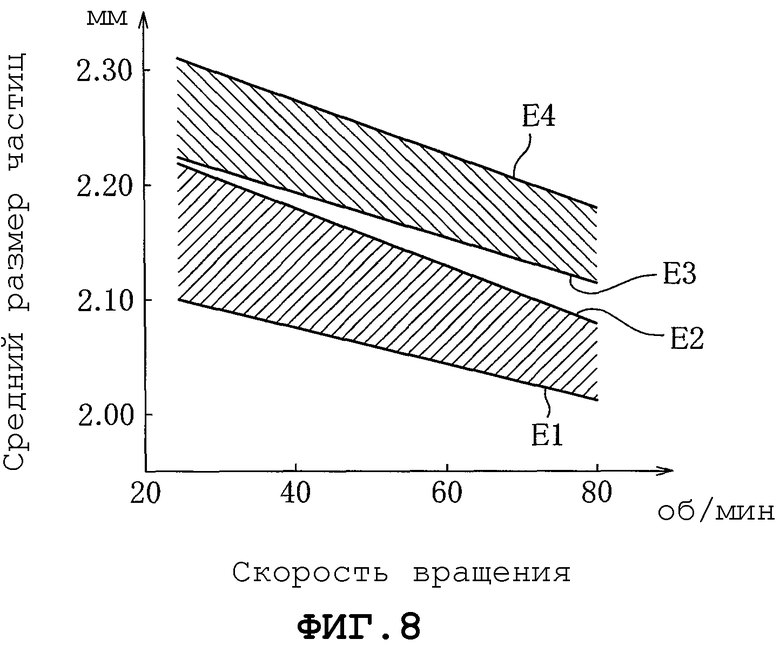

Фиг.8: график соотношения между расстоянием между вращающимися гребенками и гребневым барабаном и средним размером частиц пропитанного резаного табака.

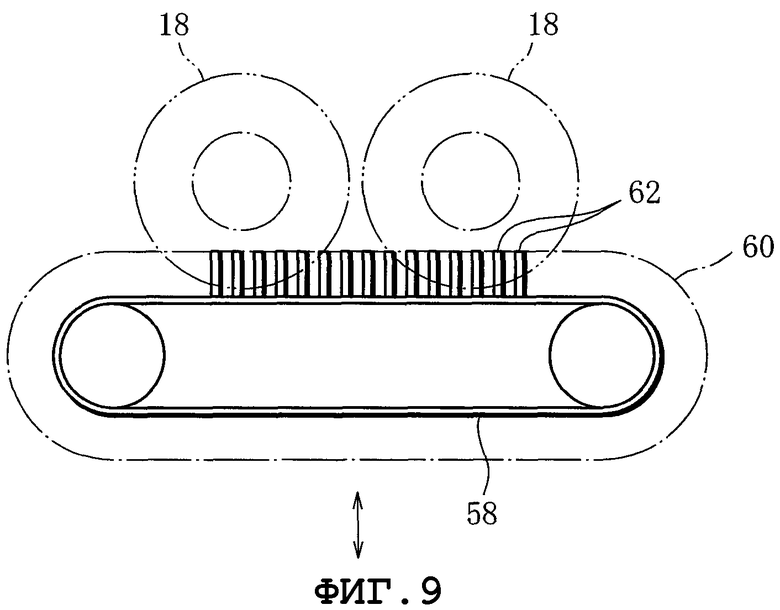

Фиг.9: схема второй дробилки в модифицированном выполнении.

Система вспучивания табака с Фиг.1 включает емкость 2 для пропитки. Емкость 2 для пропитки получает резаный табак и пропитывает полученный резаный табак жидкой углекислотой. Затем пропитанный резаный табак вынимается из емкости 2 для пропитки, проходит через измельчительный устройство 4 и затем подается на устройство для сушки в потоке горячего воздуха.

В этом варианте выполнения измельчительное устройство 4 включает первую дробилку 6, сборный контейнер 8 и вторую дробилку 10. Конкретно, как показано из Фиг.1, первая дробилка 6 включает решетку 12. Решетка 12 проходит горизонтально и содержит несколько параллельных прутьев 12a. Непосредственно над решеткой 12 в продольном направлении решетки 14 расположено несколько вращающихся гребенок на определенном расстоянии друг от друга. Каждые вращающиеся гребенки 14 имеют вращающийся валок 14a и два ряда штырей 14b, продолжающихся от цилиндрический поверхности валка 14a. Два ряда штырей 14b расположены диаметрально противоположно на валке 14a, и отдельные штыри 14b имеют в конце изгиб вдоль направления вращения валка 14a.

Пропитанный резаный табак, вынутый из емкости 2 для пропитки, в виде табачного кека подается на первую дробилку 6 сверху этого устройства 6. Первая дробилка 6 делит табачный кек на множество табачных брикетов при совместном действии вращающихся гребенок 14 и решетки 12 и подает полученные в результате табачные брикеты в сборный контейнер 8. Размер табачных брикетов определяется в первую очередь шагом гребеночных штырей 14b и расстоянием между параллельными прутьями 12a решетки 12.

Табачные брикеты временно находятся в сборном контейнере 8, а затем табачные брикеты подаются из сборного контейнера 8 на вторую дробилку 10.

Когда табачный кек проходит через первую дробилку 6, первая дробилка 6 заставляет некоторые частицы пропитанного резаного табака отделяться от табачного кека и табачных брикетов. Понятно, что эти отделенные частицы пропитанного резаного табака также подаются на сборный контейнер 8 вместе с табачными брикетами.

Далее со ссылкой на Фиг.2-5 описывается вторая дробилка 10.

Как показано на Фиг.2, вторая дробилка 10 содержит корпус 16. Корпус 16 открыт сверху и снизу соответственно. Внутри корпуса 16 установлена пара вращающихся гребенок 18. Вращающиеся гребенки 18 горизонтально отделены друг от друга.

Как и вышеописанные вращающиеся гребенки 14, каждая вращающаяся гребенка 18 содержит валок 20. Валок 20 содержит вал, установленный с возможностью вращения на корпусе 16 на противоположных концах вала валка. Валок 20 содержит на своей цилиндрической поверхности четыре ряда 22 штырей, и эти ряды размещены по периметру валка 20 через определенные интервалы. Каждый ряд 22 содержит множество штырей 24, продолжающихся от цилиндрической поверхности валка 20. Штыри 24 расположены вдоль осевого направления валка 20 с одним шагом P и в одной фазе. То есть, гребеночные штыри 24 в четырех рядах штырей находятся на одинаковых позициях в осевом направлении валка 20.

Как ясно из Фиг.2, гребеночные штыри 24 сдвоенных вращающихся гребенок 18 находятся под одним углом в осевом направлении валка 20. Таким образом, пара вращающихся гребенок 18 имеет по четыре зуба 24 в одной вертикальной фазовой плоскости.

Как ясно из Фиг.3, вращающиеся гребенки 18 вращаются вокруг своих соответствующих осей с разницей фаз 45°. Таким образом, если в этой паре вращающиеся гребенки 18 вращаются в противоположных направлениях с одной скоростью, ряды 22 штырей одних сдвоенных вращающихся гребенок 18 и ряды 22 штырей других гребенок проходят между валками 20 вращающихся гребенок 18 поочередно. Таким образом, если посмотреть на пару вращающихся гребенок 18 сверху, то пространство между валками 20 всегда закрыто одним из рядов 22 штырей пары вращающихся гребенок 18.

Конкретнее, каждый зуб 24 имеет несколько меньшую длину, чем половина расстояния между валками 20, и диаметр около 9 мм. Шаг P между гребеночными штырями 24 определяется в зависимости от размера входного отверстия устройства для сушки в потоке горячего воздуха, и желательно он меньше, чем шаг между вышеупомянутый штырями 14b. В настоящем варианте выполнения шаг P между гребеночными штырями 24 равен или меньше 100 мм.

Ниже пары вращающихся гребенок 18 находится гребневый барабан 26, образующий подвижную гребневую стенку. Гребневый барабан 26 включают вращающийся вал 28, причем вращающийся вал 28 находится между валками 20. Вращающийся вал 28 проходит параллельно валкам 20 и установлен с возможностью вращения на корпусе 16 на его противоположных концах.

На вращающемся валу 28 установлено множество гребневых дисков 30. Гребневые диски 30 расположены вдоль осевого направления вращающегося вала 28 через правильные промежутки, так, чтобы каждый гребневый диск 30 находился между штырями 24. Поэтому шаг между гребневыми дисками 30 равен шагу P между гребеночными штырями 24 и расстояние между гребневым диском 30 и расположенным рядом зубом 24 в осевом направлении вращающегося вала 28 равно P/2.

В настоящем варианте выполнения вращающийся вал 28 имеет диаметр, почти равный диаметру валка 20, а гребневый диск имеет наружный диаметр, почти равный наружному диаметру вращающихся гребенок 18.

Пару вращающихся гребенок 18 и гребневый барабан 26 вращаются под действием общего электродвигателя 32. На Фиг.4 показана линия передачи энергии от электродвигателя 32 к гребенкам 18 и барабану 26.

Цилиндрический вал каждого валка 20 имеет конец, выходящий из корпуса 16, и, как показано на Фиг.4, на соответствующих выступающих концах вала валка установлены звездчатые передачи 34, 36. Вращающийся вал 28 также имеет конец, выступающий из корпуса 16, и на этом конце установлена звездочка 38.

Звездочка 36, установленная со стороны электродвигателя 32 на Фиг.4, имеет двойную структуру, включающую два звена звездочки 36a, 36b. Звено 36a звездочки и ведущая звездочка 40 электродвигателя 40 соединены приводной цепью 42.

Далее, на корпусе 16 установлена с возможностью вращения натяжная звездочка 44. Натяжная звездочка 44 расположена со стороны электродвигателя 32. Бесконечная звеньевая цепь 46 установлена вокруг натяжной звездочки 44, звена 36b звездочки, звездочки 34 и звездочки 38. Поэтому, когда электродвигатель 32 работает, приводное усилие сначала передается приводной цепью 42 на один из валков 20 или, другими словами, на вращающиеся гребенки 18 со стороны электродвигателя 32, так что эти вращающиеся гребенки 18 вращаются против часовой стрелки, как показано стрелкой на Фиг.4.

Движение приводной цепи 42 вращает звено 36b звездочки, что заставляет перемещаться звеньевую цепь 46. Таким образом вращаются также другие вращающиеся гребенки 18 и гребневый барабан 26, так сказать, связанно с вращающимися гребенками 18 со стороны электродвигателя. Здесь другие вращающиеся гребенки 18 и гребневый барабан 26 вращаются по часовой стрелке, как показано стрелкой на Фиг.4. Следует отметить, что на Фиг.4 каждые вращающиеся гребенки 18 показаны как орбита, описываемая при вращении концом гребеночного зуба 24.

Как показано на Фиг.2, электродвигатель 32 электрически соединен с инверторного типа устройством 48 регулирования скорости. Устройство 48 регулирования скорости может регулировать скорость вращения электродвигателя 32 и, поэтому, скорость вращения сдвоенных вращающихся гребенок 18 и гребневого барабана 26.

Далее, гребневый барабан 26 установлен на корпусе 16, используя средство регулировки уровня. Средство регулировки уровня может устанавливать уровень, или высоту, гребневого барабана 26 относительно сдвоенных вращающихся гребенок 18 или, другими словами, вертикальное расстояние D между гребневым барабаном 26 и сдвоенными вращающимися гребенками 18.

Более конкретно, как показано на Фиг.5, устройство 49 регулирования уровня включает пару щелей 50, образованных в корпусе 16. Щели 50 продолжаются вертикально. Противоположные концы вращающегося вала 28 гребневого барабана 26 проходят через обе щели 50 соответственно. Опорная пластина 52 прикреплена к вращающемуся валу 28 на его противоположных концах, используя подшипник. Каждая опорная пластина 52 закреплена на корпусе 16 четырьмя крепежными болтами 54 и гайками (не показаны), расположенными в четырех углах опорной пластины.

Для крепежных болтов 54 в корпусе 16 образовано множество сквозных отверстий 56. Сквозные отверстия 56 расположены вертикально на определенном расстоянии друг от друга по обеим сторонах щели 50. Таким образом, уровень, или высота, гребневого барабана 26, а именно расстояние D, могут регулироваться путем выбора сквозных отверстий 56, в которые должны быть вставлены крепежные болты 54.

Регулировкой расстояния D можно менять перекрывание гребневым диском 30 зуба 24 в пределах длины зуба 24. В настоящем варианте выполнения расстояние D устанавливается в диапазоне от 85 мм (что соответствует максимальному перекрыванию) до 155 мм (соответствует минимальному перекрыванию).

Следует отметить, что натяжная звездочка 44 также установлена на корпусе 16 с возможностью вертикального перемещения и что уровень, или высота, натяжной звездочки 44 может регулироваться аналогично тому, как для гребневого барабана 26. Поэтому, даже если расстояние D установлено, натяжная звездочка 44 может сообщать желаемое натяжение звеньевой цепи 46.

Когда табачные брикеты подаются от сборного контейнера 8 на вторую дробилку 10, табачные брикеты делятся на куски табака, меньшие по размеру, чем табачные брикеты, посредством вращения сдвоенных вращающихся гребенок 18 или, другими словами, штырей 24 сдвоенных вращающихся гребенок 18, и полученные в результате куски табака подаются на гребневый барабан 26.

Диаметр гребеночных штырей 24 составляет около 9 мм, что достаточно, чтобы выдержать требуемую для разделения табачных брикетов, но малую нагрузку. Поэтому, когда табачные брикеты делятся штырями 24 гребенки, разрушение пропитанного резаного табака уменьшается.

Затем, когда куски табака проходят через гребневый барабан 26, гребневые диски 30 действуют совместно с вращающимися гребенками 18, чтобы разделить куски табака, которые проходят между вращающимися гребенками 18, и далее на кусочки табака желаемого размера, меньшего, чем куски табака.

Поэтому, со второй дробилки 10 куски табака поступают с некоторой долей частиц пропитанного резаного табака. Частицы пропитанного резаного табака включают не только те частицы, что были отделены при дроблении табачного кека, но также частицы, отделенные при дроблении табачных брикетов и кусков табака.

Кусочки табака и частицы пропитанного резаного табака, поступающие со второй дробилки 10, подаются затем на вышеупомянутое устройство для сушки в потоке горячего воздуха, быстро высушиваются и тем самым "взрываются" в устройстве для сушки в потоке горячего воздуха.

На Фиг.6 показан результат эксперимента, в котором использовались примеры E1-E4 второй дробилки 10, отличавшиеся расстоянием P/2 между штырями 24 и гребневым диском 30 и расстоянием D, с изменением скорости вращения вращающихся гребенок 18 и гребневого барабана 26, и измерялась доля кусков табака, оставшихся в пропитанном резаном табаке, поступающем из второй дробилки 10, и средний размер частиц пропитанного резаного табака, поступившего со второй дробилки 10.

Расстояние P/2 и расстояние D в примерах E1-E4 таковы, как показано ниже в таблице 1.

Доля оставшихся кусков табака выражена в процентах относительно количества табачных брикетов, подаваемых из первой дробилки 6, которое принято за 100. Как ясно из Фиг.6, в примерах E1-E4 доля оставшихся кусков табака была уменьшена до около 40% или ниже.

Как ясно из Фиг.7, считая, что начальный средний размер частиц резаного табака до пропитки был 2,41 мм, у пропитанного резаного табака, полученного в примерах E1-E4 второй дробилки 10, средний размер частиц снизился всего до 80-93% от начального среднего размера частиц.

Пунктирной линией на Фиг.7 показан средний размер частиц (1,66 мм) пропитанного резаного табака, полученный для сравнительного примера второй дробилки. Сравнительный пример второй дробилки включает ротор и спиральный ряд гребеночных штырей, имеющихся на цилиндрической поверхности ротора. Кроме того, согласно сравнительному примеру второй дробилки, доля оставшихся кусков табака составляла около 80% или выше, а средний размер частиц пропитанного резаного табака был уменьшен до около 70% от начального среднего размера частиц.

Таким образом, в измельчительном устройстве 4 с примерами E1-E4 в качестве второй дробилки 10 табачный кек был хорошо разделен на маленькие кусочки, что позволило пропитанному резаному табаку однородно высушиться после этого. Далее, так как разрушение пропитанного резаного табака уменьшается, может быть получен высококачественный вспученный резаный табак.

Как показано из Фиг.6 и 7, в любом из примеров E1-E4 второй дробилки 10 при повышении скорости вращения второй дробилки 10 количество оставшихся кусков табака уменьшается, и средний размер частиц пропитанного резаного табака уменьшается.

Таким образом, по результатам измерений с Фиг.7 определено соотношение между скоростью вращения второй дробилки и средним размером частиц пропитанного резаного табака, показанное на Фиг.8. На Фиг.8 показано, что при фиксированной скорости вращения второй дробилки, по мере увеличения расстояния D между вращающимися гребенками 18 и гребневым барабаном 26 скорость уменьшения среднего размера частиц пропитанного резаного табака уменьшается. Поэтому, подбирая расстояние D или, другими словами, перекрывание между гребневым диском 30 и штырями 24, можно устанавливать средний размер частиц пропитанного резаного табака в желаемом диапазоне.

Конкретнее, считается, что разрушение пропитанного резаного табака уменьшается по следующим причинам: по мере увеличения расстояния D перекрывание уменьшается, так что доля кусков табака, проходящего через гребневый барабан 26, не разбиваясь вращающимися гребенками 18 и гребневым барабаном 26, увеличивается.

Таким образом, степень, до которой делятся кусочки табака, или, другими словами, средний размер частиц пропитанного резаного табака, может легко быть установлена на желаемом уровне, до известной степени в зависимости от расстояния D, то есть расстояния между вращающимися гребенками 18 и гребневым барабаном 26.

Настоящее изобретение не ограничено вышеописанными вариантами выполнения, но может быть модифицировано разными способами.

Вращающиеся гребенки 18 и гребневый барабан 26 второй дробилки 10 могут приводиться во вращение независимо, отдельными электромоторами.

Далее, как показано из Фиг.9, вторая дробилка может использовать подвижную гребневую стенку транспортера вместо гребневого барабана 26. В этом случае подвижная гребневая стенка представляет собой транспортер 58, расположенный ниже сдвоенных вращающихся гребенок 18, и на транспортере 58 обеспечено несколько рядов штырей 60. Ряды штырей 60 расположены поперечно относительно транспортера 58 на расстоянии друг от друга, и каждый ряд содержит множество штырей 62, разнесенных в направлении движения транспортера 58 на расстояние друг от друга.

Когда транспортер 58 движется, каждый ряд 60 штырей проходит между гребеночными штырями 24 каждых вращающихся гребенок 18. Аналогично описанному выше гребневому барабану 26, уровень, или высота, и скорость движения транспортера 58 могут регулироваться.

В случае подвижной гребневой стенки транспортерного типа, когда транспортер 58 движется, каждый ряд 60 штырей проходит между штырями 24 каждых вращающихся гребенок 18, так что ряды штырей 60 и ряды 22 гребеночных штырей взаимодействуют для измельчения кусков табака.

Изобретение относится к измельчительному устройству, используемому в системе вспучивания резаного табака для дробления табачного кека. Измельчительное устройство содержит первую дробилку для приема табачного кека пропитанного резаного табака, извлекаемого из емкости для пропитки, и разделения полученного табачного кека на табачные брикеты, вторую дробилку для приема табачных брикетов из первой дробилки, разделения полученных табачных брикетов сначала на куски табака и затем для дальнейшего разделения кусков табака на кусочки табака. Вторая дробилка содержит пару вращающихся гребенок и вращающийся гребневый барабан, находящийся ниже вращающихся гребенок. Устройство обеспечивает хорошее измельчение кека пропитанного резанного табака и уменьшение разрушения пропитанного резаного табака. 9 з.п. ф-лы, 1 табл., 9 ил.

вращающиеся гребенки вступают в контакт с указанной подвижной гребневой стенкой.

| JP 4293476 А, 19.10.1992 | |||

| US 2002141166 А1, 03.10.1992 | |||

| US 4307735 А, 29.12.1981 | |||

| Приспособление для пневматической переработки табачно-пачечного брака | 1933 |

|

SU36883A1 |

Авторы

Даты

2008-07-20—Публикация

2005-04-06—Подача