Изобретение касается переработки пластических масс и может быть использовано на предприятиях электронной и других отраслей промышленности для таблетирования волокнистых прессматериалов, например типа АГ-4В.

Известен автомат, предназначенный для этой же цели, который содержит устройство для распушки брикета, выполненное в виде валка с игольчатой поверхностью, механизм подачи материала, дозатор плунжерного типа и устройство формообразования таблетки.

Указанный автомат имеет тот недостаток, что механизм для распушки брикета, выполненный в виде игольчатого барабана и транспортно-подающее устройство, выполненное в виде ленточного транспортера с поджимным валком для подачи распушеного материала к приемным пластинам (гребенкам), имеют большие габариты и сложны по конструкции.

Предлагаемый автомат для таблетирования волокнистых материалов имеет небольшие габариты, проше по конструкции, обеспечивает прессование таблеток правильной геометрической формы и точного веса, что достигается за счет выполнения механизма распушки и подачи материала в виде встречно-вращающихся полых валков, каждый из которых снабжен радиально-выдвижными клыками, установленными на эксцентричных осях, и качающейся над валками каретки, предназначенной для

перемещения относительно валков брикета прессматериала, отделяемого и подаваемого клыками на гребенки загрузочного устройства, установленные непосредственно под валками и

подающие распушеный прессматериал в камеру нагнетания.

Во время выстоя поворотного диска одновременно в разных позициях происходит нагнетание прессматериала в матрицу, прессование таблетки, выталкивание таблетки в тару и возврат пуансона в исходное положение.

Во время поворота диска происходит отрезка таблетки от общей массы прессматериала и отрезка излишков прессматериала от таблетки.

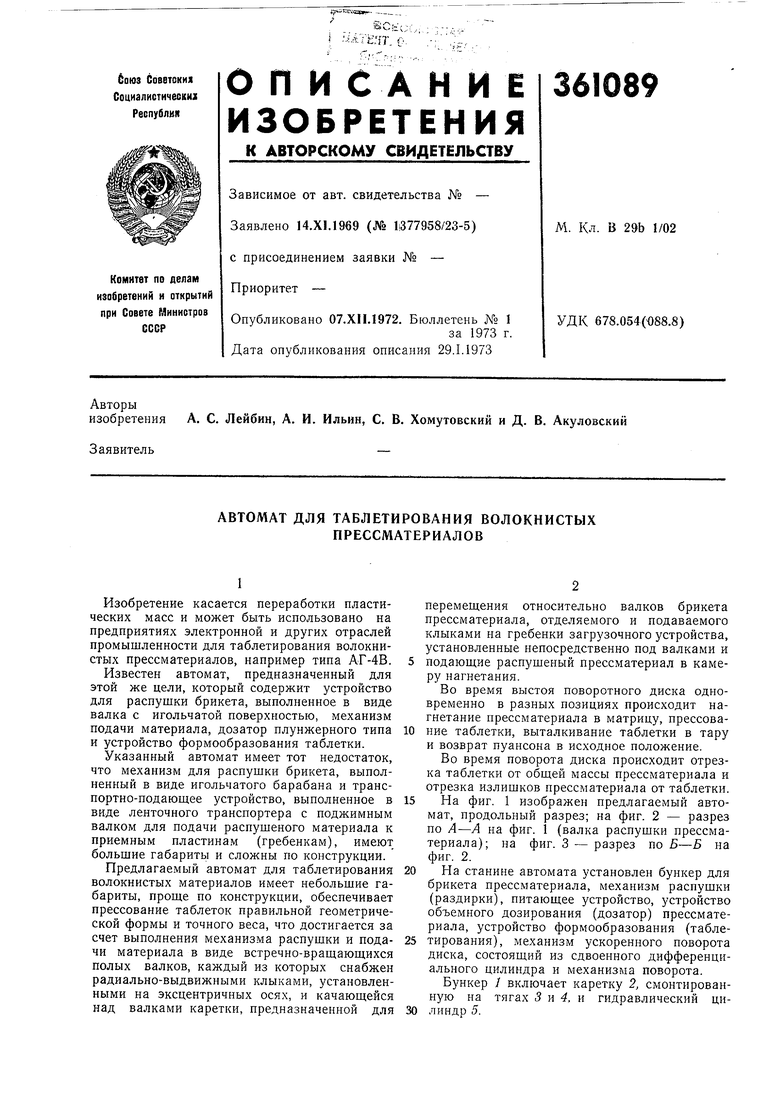

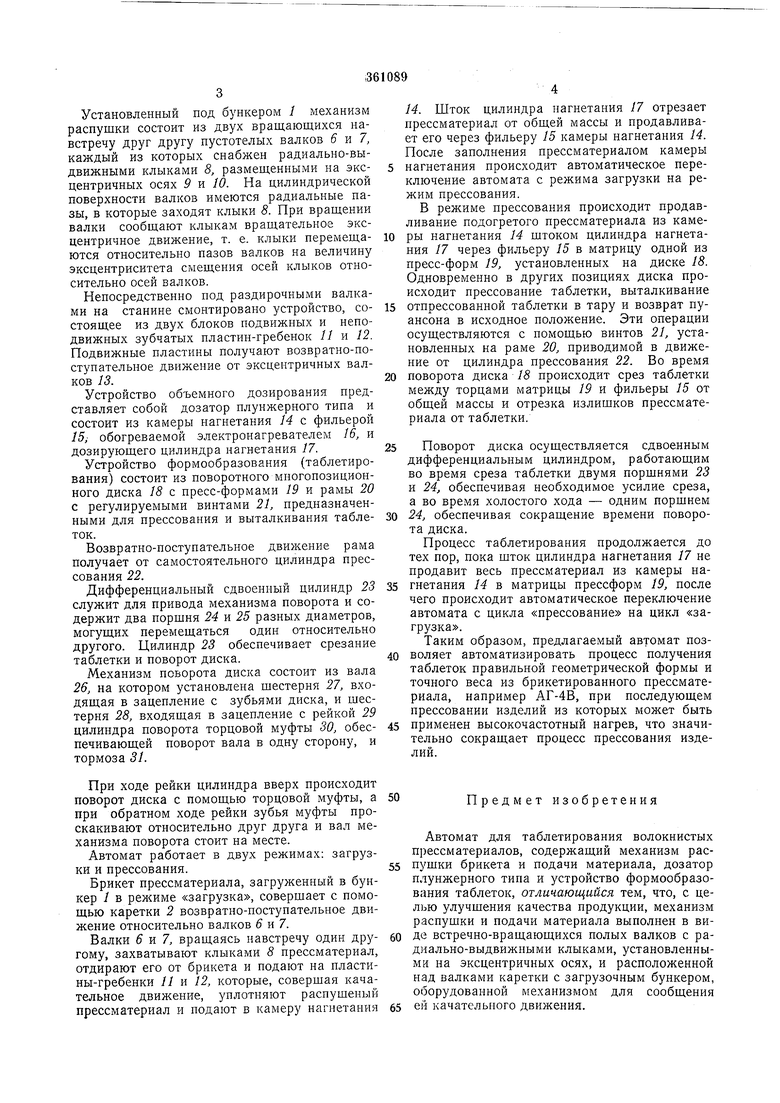

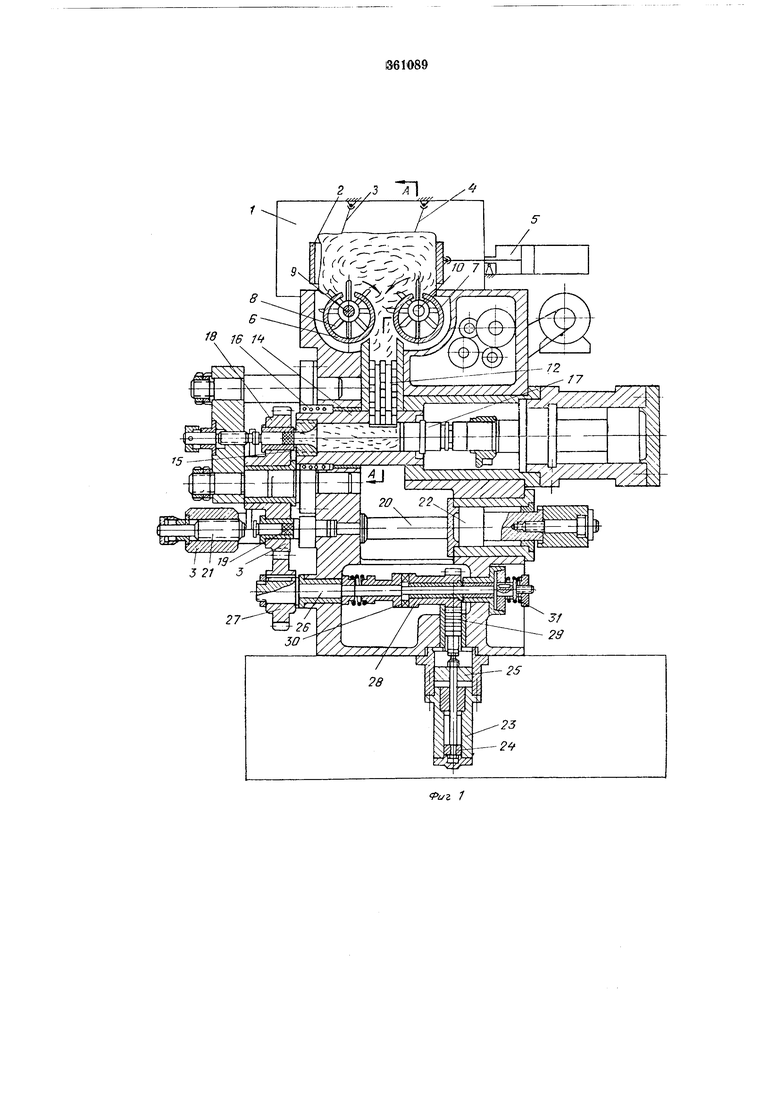

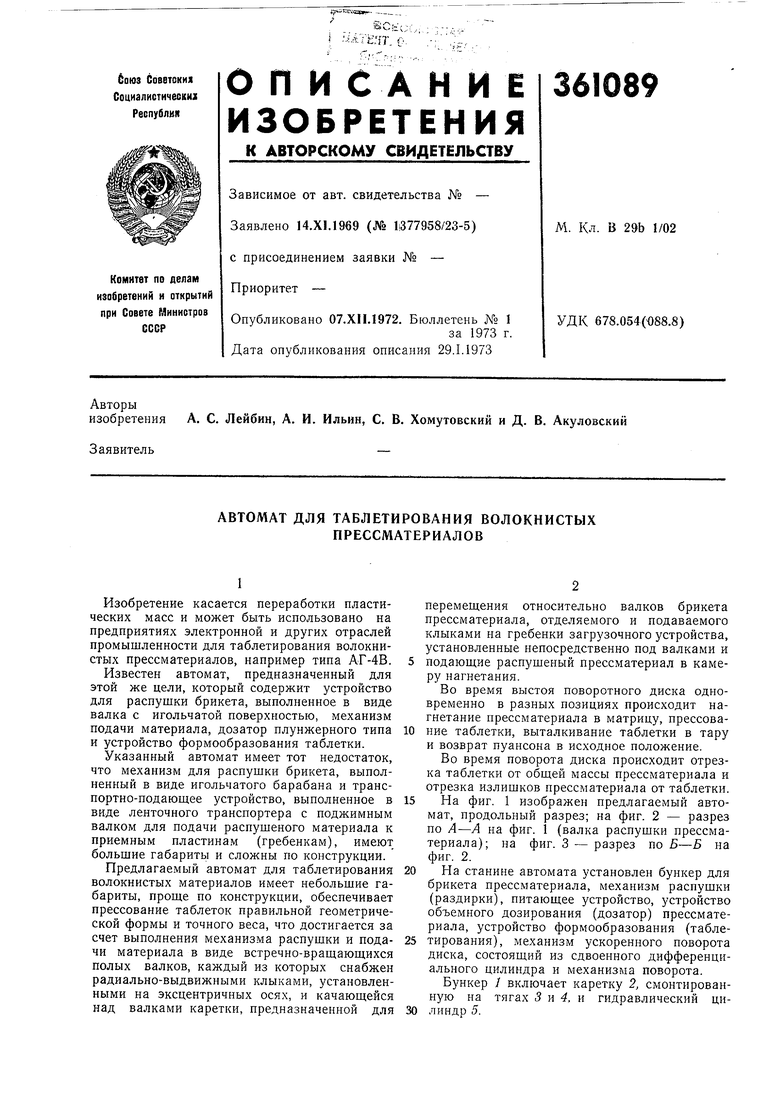

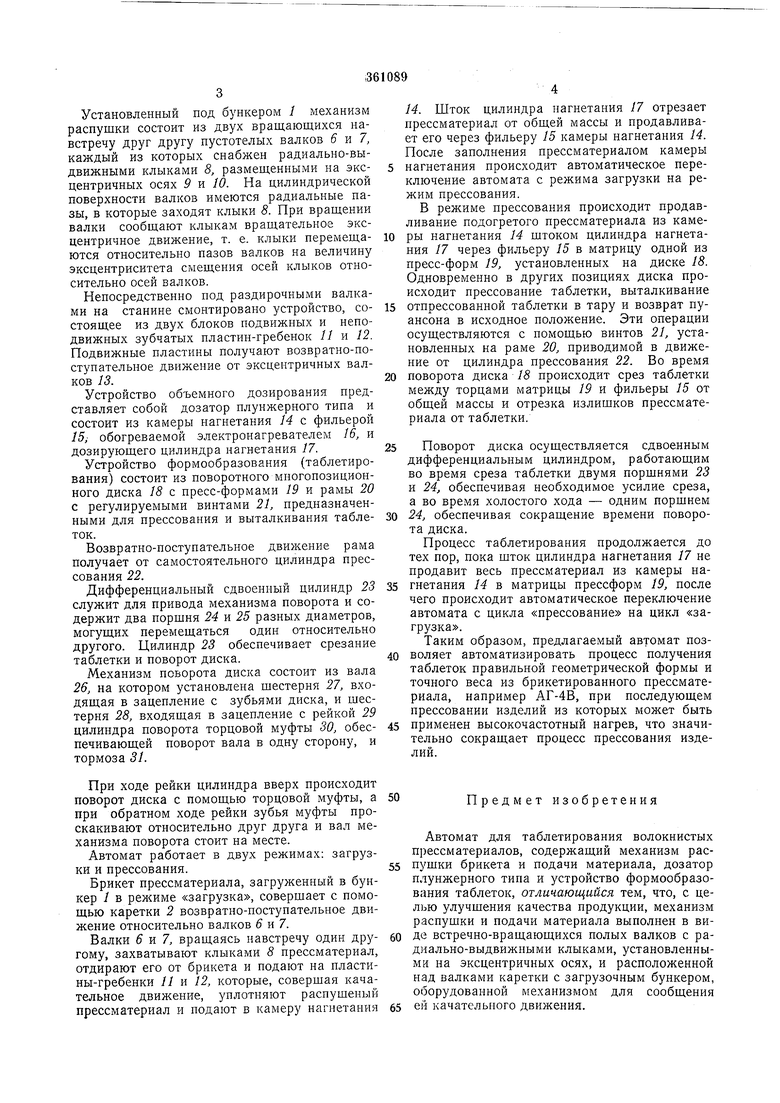

На фиг. 1 изображен предлагаемый автомат, продольный разрез; на фиг. 2 - разрез по А-А на фиг. 1 (валка распушки прессматериала); на фиг. 3 - разрез по Б-Б на фиг. 2.

На станине автомата установлен бункер для брикета прессматериала, механизм распушки (раздирки), питающее устройство, устройство объемного дозирования (дозатор) прессматериала, устройство формообразования (таблетирования), механизм ускоренного поворота диска, состоящий из сдвоенного дифференциального цилиндра и механизма поворота.

Бункер / включает каретку 2, смонтированную на тягах 3 и 4, и гидравлический цилиндр 5.

Установленный под бункером / механизм распушки состоит из двух вращающихся навстречу друг другу пустотелых валков 6 и 7, каждый из которых снабжен радиально-выдвижными клыками 8, размещенными на эксцентричных осях 9 и 10. На цилиндрической поверхности валков имеются радиальные иазы, в которые заходят клыки 8. При вращении валки сообщают клыкам вращательное эксцентричное движение, т. е. клыки перемещаются относительно пазов валков на величину эксцентриситета смещения осей клыков относительно осей валков.

Непосредственно под раздирочными валками на станине смонтировано устройство, состоящее из двух блоков подвижных и неподвижных зубчатых пластин-гребенок // и 12. Подвижные пластины получают возвратно-поступательное движение от эксцентричных валков 13.

Устройство объемного дозирования представляет собой дозатор плунжерного типа и состоит из камеры нагнетания 14 с фильерой /5; обогреваемой электронагревателем 16, и дозирующего цилиндра нагнетания 17.

Устройство формообразования (таблетирования) состоит из поворотного многопозиционного диска 18 с пресс-формами 19 и рамы 20 с регулируемыми винтами 21, предназначенными для прессования и выталкивания таблеток.

Возвратно-поступательное движение рама получает от самостоятельного цилиндра прессования 22.

Дифференциальный сдвоенный цилиндр 23 служит для привода механизма поворота и содержит два порщня 24 и 25 разных диаметров, могущих перемещаться один относительно другого. Цилиндр 23 обеспечивает срезание таблетки и поворот диска.

Механизм поворота диска состоит из вала 26, на котором установлена шестерня 27, входящая в зацепление с зубьями диска, и шестерня 28, входящая в зацепление с рейкой 29 цилиндра поворота торцовой муфты 30, обеспечивающей поворот вала в одну сторону, и тормоза 31.

При ходе рейки цилиндра вверх происходит поворот диска с помощью торцовой муфты, а при обратном ходе рейки зубья муфты проскакивают относительно друг друга и вал механизма поворота стоит на месте.

Автомат работает в двух режимах: загрузки и прессования.

Брикет прессматериала, загруженный в бункер 1 в режиме «загрузка, совершает с помощью каретки 2 возвратно-поступательное движение относительно валков б и 7.

Валки , вращаясь навстречу один другому, захватывают клыками 8 прессматериал, отдирают его от брикета и подают на пластины-гребенки 11 и 12, которые, совершая качательное движение, уплотняют распушеный прессматериал и подают в камеру нагнетания

14. Шток цилиндра нагнетания 17 отрезает прессматериал от общей массы и продавливает его через фильеру 15 камеры нагнетания 14. После заполнения прессматериалом камеры

нагнетания происходит автоматическое переключение автомата с режима загрузки на режим прессования.

В режиме прессования происходит продавливание подогретого прессматериала из камеры нагнетания 14 штоком цилиндра нагнетания 17 через фильеру 15 в матрицу одной из пресс-форм 19, установленных на диске 18. Одновременно в других позициях диска происходит прессование таблетки, выталкивание

отпрессованной таблетки в тару и возврат пуансона в исходное положение. Эти операции осуществляются с помощью винтов 21, установленных на раме 20, приводимой в движение от цилиндра прессования 22. Во время

поворота диска 18 происходит срез таблетки между торцами матрицы 19 и фильеры 15 от общей массы и отрезка излишков прессматериала от таблетки.

Поворот диска осуществляется сдвоенным дифференциальным цилиндром, работающим во время среза таблетки двумя поршнями 23 и 24, обеспечивая необходимое усилие среза, а во время холостого хода - одним поршнем

24, обеспечивая сокращение времени поворота диска.

Процесс таблетирования продолжается до тех пор, пока шток цилиндра нагнетания 17 не продавит весь прессматериал из камеры нагнетания 14 в матрицы прессформ 19, после чего происходит автоматическое переключение автомата с цикла «прессование на цикл «загрузка. Таким образом, предлагаемый автомат позволяет автоматизировать процесс получения таблеток правильной геометрической формы и точного веса из брикетированного прессматериала, например АГ-4В, при последующем прессовании изделий из которых может быть

применен высокочастотный нагрев, что значительно сокращает процесс прессования изделий.

Предмет изобретения

Автомат для таблетирования волокнистых прессматериалов, содержащий механизм распушки брикета и подачи материала, дозатор ш унжерного типа и устройство формообразования таблеток, отличающийся тем, что, с целью улучшения качества продукции, механизм распушки и подачи материала выполнен в виде встречно-вращающихся полых валков с радиально-выдвижными клыками, установленными на эксцентричных осях, и расположенной над валками каретки с загрузочным бункером, оборудованной механизмом для сообщения

ей качательного движения.

Pu J

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ АВТОМАТ ДЛЯ ТАБЛЕТИРОВАНИЯ ПРЕССМАТЕРИАЛА | 1966 |

|

SU182316A1 |

| Машина для таблетирования волокнистых прессматериалов | 1961 |

|

SU148221A1 |

| '-Б!^ЩЛИО'ГЕКД | 1973 |

|

SU388895A1 |

| Автомат для таблетирования полимерных материалов | 1976 |

|

SU593920A2 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГАЗОПОГЛОТИТЕЛЕЙ | 1967 |

|

SU200672A1 |

| Автоматический агрегат для производства изделий из термоактивных прессматериалов | 1958 |

|

SU129009A1 |

| СПОСОБ КОНТРОЛЯ ТЕКУЧЕСТИ ТЕРМОРЕАКТИВНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1969 |

|

SU242476A1 |

| Автомат для таблетирования полимерных материалов | 1975 |

|

SU553113A1 |

| ТАБЛЕТОЧНАЯ МАШИНА | 1965 |

|

SU175212A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИИ ИЗ ТЕРМОРЕАКТИВНЫХ ПРЕССМАТЕРИАЛОВ | 1971 |

|

SU322281A1 |

Авторы

Даты

1973-01-01—Публикация