Область техники

Настоящее изобретение относится к новым композициям из порошковых металлов, которые могут быть использованы в порошковой металлургии. Данное изобретение также относится к способу получения металлических деталей высокой плотности с применением указанных композиций.

Имеется несколько преимуществ применения способов порошковой металлургии (ПМ) для получения деталей конструкций по сравнению с известными соответствующими способами получения стали самой высокой плотности. Таким образом, расход энергии намного ниже, а степень использования материала намного выше. Другим важным фактором в пользу способа порошковой металлургии является то, что непосредственно после спекания могут быть получены прессовки с готовой или почти готовой формой без применения дорогостоящих способов получения окончательной формы, таких как точение, дробление, сверление или размалывание. Однако обычно сталь наивысшей плотности имеет лучшие механические свойства по сравнению с прессовками, полученными способами порошковой металлургии (ПМ-прессовки). Это объясняется пористостью ПМ-прессовок. Поэтому велись разработки по повышению плотности ПМ-прессовок с целью получения величин плотности, как можно более близких к указанной величине стали наивысшей плотности.

Среди способов, применяемых для получения более высокой плотности ПМ-прессовок, преимущество имеет способ порошковой ковки, обеспечивающий получение деталей наивысшей плотности. Однако данный способ является дорогостоящим и применяется в основном для массового производства более тяжелых изделий, таких как соединительные стержни. Материалы наивысшей плотности также могут быть получены при повышенном давлении и высоких температурах, например горячим изостатическим прессованием (ГИП), однако данный способ также является дорогостоящим.

В результате прессования в теплом виде, в соответствии с которым прессование осуществляют при повышенной температуре, как правило, от 120 до 250°С, плотность может быть повышена приблизительно на 0,2 г/см3, что приводит к существенному улучшению механических свойств. Однако недостатком прессования в теплом виде является то, что данный способ требует дополнительных расходов и обработки. Другие способы, такие как двойное прессование, двойное спекание, спекание при повышенных температурах и т.д., могут обеспечить дальнейшее повышение плотности. Указанные способы также еще больше повышают производственные расходы, тем самым снижая общую экономическую эффективность.

Таким образом, для расширения рынка изделий, получаемых способами порошковой металлургии, и обеспечиваемых ими преимуществ требуется простой, менее дорогостоящий способ получения прессовок высокой плотности с улучшенными механическими свойствами.

Сущность изобретения

Было неожиданно обнаружено, что детали высокой плотности могут быть получены в результате применения высокого давления прессования в сочетании с новым видом порошковых композиций. Отличительные признаки таких композиций заключаются в том, что менее приблизительно 5% частиц железа или порошка на основе железа имеют размер менее 45 мкм и что указанные композиции включают смазывающее количество алкилалкокси- или полиэфиралкоксисилана. Настоящее изобретение также включает способ получения неспеченных и необязательно спеченных прессовок из указанных композиций. Данный способ включает стадии получения композиции, необязательного смешивания указанной композиции с графитом и другими добавками, такими как легирующие элементы, улучшающие обрабатываемость агенты и т.д.; одноосного прессования композиции в штампе при высоком давлении и выталкивания неспеченной прессовки, которая затем может быть подвергнута спеканию.

Другой аспект данного изобретения относится к композициям с указанным видом силанов в сочетании с порошком железа или порошком на основе железа независимо от размера частиц, т.е. в сочетании с традиционно используемыми порошками. В данном случае также может быть получена высокая плотность.

Подробное описание изобретения

Термин «высокая плотность» относится к прессовкам, имеющим плотность, по меньшей мере, приблизительно 7,3 г/см3. «Высокая плотность» не является абсолютной величиной. Обычная достигаемая плотность в соответствии с существующим уровнем техники для однократно спрессованных и однократно спеченных деталей составляет 7,1 г/см3. В результате применения прессования в теплом виде может быть достигнуто повышение плотности приблизительно на 0,2 г/см3.

В данном контексте термин «высокая плотность» относится к прессовкам, имеющим плотность около 7,35-7,65 г/см3 и выше, в зависимости от вида и количества применяемых добавок и вида используемого порошка на основе железа. Безусловно, могут быть также получены прессовки, имеющие более низкую плотность, но они представляют меньший интерес.

Порошок на основе железа в соответствии с настоящим изобретением включает порошок чистого железа, такой как железный порошок, полученный распылением воды или газа, губчатые железные порошки, восстановленный железный порошок; частично легированный диффузией стальной порошок и полностью легированный стальной порошок. Частично легированный диффузией стальной порошок предпочтительно представляет собой стальной порошок, частично легированный одним или несколькими из следующих элементов: Cu, Ni, Mo. Полностью легированный стальной порошок предпочтительно представляет собой стальной порошок, легированный Mn, Cu, Ni, Cr, Mo, V, Co, W, Nb, Ti, Al, P, S и В. Также представляют интерес порошки из нержавеющей стали.

Что касается формы частиц, предпочтительно, чтобы частицы имели неправильную форму, получаемую в результате распыления воды. Губчатые железные порошки также имеют частицы неправильной формы и могут представлять интерес.

Одним из отличительных признаков данного изобретения является то, что используемые порошки имеют крупные частицы, т.е. порошок по существу не содержит мелких частиц. Фраза «по существу не содержит мелких частиц» означает, что менее приблизительно 5% частиц железного порошка или порошка на основе железа имеют размер менее 45 мкм, определяемый способом, описанным в SS-EN 24497. До сих пор наиболее интересные результаты были получены при использовании порошков, по существу включающих частицы размером более приблизительно 106 мкм, особенно более приблизительно 212 мкм. Термин «по существу включающие» означает, что, по меньшей мере, 40%, предпочтительно, по меньшей мере, 60% частиц имеют размер более 106 и 212 мкм, соответственно. До настоящего времени наилучшие результаты были получены при использовании порошков, имеющих средний размер частиц более приблизительно 212 мкм и всего лишь менее 5% - ниже 212 мкм. Максимальный размер частиц может составлять около 2 мм. Распределение частиц в порошках на основе железа, используемых в порошковой металлургии, обычно происходит в соответствии с гауссовым распределением, при этом средний размер частиц составляет от 30 до 100 мкм, а 10-30% частиц имеют размер менее 45 мкм. Порошки на основе железа, по существу свободные от мелких частиц, могут быть получены путем удаления более мелких фракций порошка либо путем получения порошка, имеющего желаемое распределение размера частиц.

Были проведены интенсивные исследования влияния распределения формы частиц на прессуемость и свойства прессовки. Так, в патенте США 5594186 описан способ получения ПМ-изделий с плотностью, составляющей более 95% от теоретической плотности, путем использования по существу линейных, игольчатых металлических частиц, имеющих треугольное поперечное сечение. Как описано, например, в патентах США 6309748 и 4190441, порошки из крупнозернистых частиц также применяют для получения мягких магнитных изделий.

Важным отличительным признаком получения изделий высокой плотности в соответствии с данным изобретением является тип и количество смазочного вещества. Таким образом, было установлено, что применение конкретного типа смазывающих веществ, который ранее не использовался для металлических порошков, дает многообещающие результаты. Указанные смазочные вещества входят в группу алкилалкокси- или простых полиэфирсиланов, более конкретно алкилалкокси- или простых полиэфирсиланов, в которых, по меньшей мере, один заместитель на атоме Si представляет собой алкильную группу, содержащую, по меньшей мере, 8 атомов углерода, при этом указанная алкильная группа может быть прервана одним и более атомами О. Соединения в соответствии с настоящим изобретением, в которых алкильная группа включает один или несколько атомов кислорода, называют «полиэфирсиланами». Длина цепи алкильной или полиэфирной группы является важной характеристикой силанов, используемых в соответствии с настоящим изобретением, и влияет на смазывающие свойства силана. До сих пор было установлено, что наиболее интересные результаты могут быть получены при наличии цепей алкила или полиэфира, содержащих от 8 до 30, предпочтительно, от 10 до 24 атомов углерода. Силан предпочтительно выбирают из группы, включающей октилтриметоксисилан, гексадецилтриметоксисилан и полиэтиленэфиртриметоксисилан, содержащий 10 простых этиленэфирных групп.

В данном контексте можно упомянуть, что в патентах США 5766304, 5989304, 6139600, 6235076 и 6451082 указано, что очень небольшое количество, т.е. 0,05 мас.% и менее от общей массы прессуемой композиции, органоалкоксисиланов может быть использовано в качестве агентов для обработки поверхности железного порошка или порошка на основе железа в сочетании со смазывающими агентами. В первых четырех патентах США описано исследование следующих соединений силана: γ-метакрилоксипропилтриметоксисилан, γ-глицидоксипропилтриметоксисилан, N-бета(аминоэтил-γ-триметоксисилан, метилтриметоксисилан, фенилтриметоксисилан и дифенилдиметоксисилан. В патенте США 6451082 описано применение следующих соединений: трифенилметоксисилан, дифенилметоксисилан, фенилтриметоксисилан, изобутилтриметоксисилан и метилтриэтоксисилан. Таким образом, тип органосиланов со смазывающим эффектом, применяемых в соответствии с настоящим изобретением, не упоминается и не исследуется.

Органосилан со смазывающим эффектом, применяемый в соответствии с настоящим изобретением, предпочтительно используют таким образом, чтобы он был растворен или диспергирован в подходящем растворителе, например органическом растворителе, таком как ацетон или этанол. Полученный раствор или дисперсию затем добавляют к порошку на основе железа во время смешивания и необязательного нагревания. В конце растворитель выпаривают, необязательно в вакууме.

В соответствии с предпочтительным вариантом данного изобретения и в отличие от обычной практики в порошковой металлургии, в соответствии с которой в железной порошковой смеси используют традиционные ПМ-смазывающие вещества или в которой смазывающее вещество применяют в сочетании со связующим и/или различными видами поверхностной обработки, как, например, описано в вышеприведенных патентах США, железный порошок или порошок на основе железа не должен подвергаться смешиванию с отдельным (известным) смазывающим веществом до его переноса в штамп. Отпадает также необходимость применения наружного смазывающего вещества (смазка стенок штампа) в том случае, если на стенки штампа нанесено смазывающее вещество перед осуществлением прессования. Однако данное изобретение не исключает возможности, при необходимости, применять традиционную внутреннюю смазку (в количестве до 0,5 мас.%), наружную смазку или сочетание обоих видов смазки.

При некоторых видах применения может потребоваться добавление к прессуемой порошковой смеси небольшого количества графита. Таким образом, перед прессованием необходимо добавить графит в количестве 0,1-1,0, предпочтительно 0,2-1,0, наиболее предпочтительно 0,3-0,8 мас.% от общей массы прессуемой смеси.

Другие добавки, которые могут быть добавлены к порошку на основе железа перед его прессованием, представляют собой легирующие элементы, такие как Mn, Cu, Ni, Cr, Mo, V, Co, W, Nb, Ti, Al, P, S и В, повышающие обрабатываемость соединения, твердофазный материал и добавки для повышения текучести.

Термин «высокое давление прессования» означает давление, составляющее, по меньшей мере, 800 МПа. Более интересные результаты могут быть получены при более высоком давлении, например выше 900, предпочтительно, выше 1000, более предпочтительно, выше 1100 МПа. Традиционное прессование при высоком давлении, т.е. давлении выше приблизительно 800 МПа, с традиционно применяемыми порошками, включающими более мелкие частицы, обычно не подходит из-за больших усилий, прилагаемых для выталкивания прессовок из штампа, сопутствующего высокого износа штампа и того факта, что детали теряют блеск или разрушаются. При использовании порошков в соответствии с настоящим изобретением было неожиданно обнаружено, что при высоком давлении, около 1000 МПа, усилия, необходимые для выталкивания прессовок, снижаются, и что могут быть получены изделия, имеющие приемлемые или даже идеальные поверхности.

Прессование может быть осуществлено на стандартном оборудовании, что означает, что новый способ может быть осуществлен без дорогостоящих капиталовложений. Прессование осуществляют одноосным способом, предпочтительно за одну стадию при температуре окружающей среды или повышенной температуре. Альтернативно, как описано в международной публикации WO 02/38315, прессование может быть осуществлено с помощью перкуссионной машины (модель HYP 35-4 от Hydropulsor).

Спекание может быть осуществлено при температурах, обычно применяемых в области порошковой металлургии, например при низкой температуре, такой как 1100-1140°С, или более высоких температурах, таких как 1200-1300°С, и в традиционно применяемых атмосферах или вакууме.

Также могут быть использованы другие виды обработки неспеченной или спеченной прессовки, такие как механическая обработка, поверхностная закалка, поверхностное уплотнение, обработка паром.

Вкратце, преимущества, получаемые благодаря применению способа в соответствии с настоящим изобретением, обеспечивают экономически эффективное получение неспеченных прессовок высокой плотности. Новый способ также позволяет получать изделия с более высокой плотностью, изготовление которых с применением известных способов является затруднительным. Кроме того, для получения прессовок высокой плотности, имеющих приемлемую или даже идеальную поверхность, может быть использовано стандартное оборудование для прессования.

Примеры изделий, для получения которых целесообразно применение нового способа, включают детали конструкций с хорошими рабочими характеристиками, такие как соединительные стержни, рабочие выступы кулачка, шестерни и другие детали конструкций, подвергаемые большим нагрузкам. Особый интерес представляет применение фланцев, изготовленных из порошков нержавеющей стали.

Поскольку основной целью настоящего изобретения является получение продуктов высокой плотности, силаны, обладающие смазывающим действием, были описаны особенно подробно в связи с грубыми порошками. Однако было обнаружено, что указанные силаны также могут быть использованы в сочетании с порошком, включающим большее количество мелких частиц, т.е. видом порошков, обычно используемых в порошковой металлургии в настоящее время. Приведенный ниже пример 4 иллюстрирует действие силанов в соответствии с настоящим изобретением как на известные порошки, так и на грубые порошки. Очевидно, что очень высокие плотности могут быть также получены при использовании известного порошка, включающего большее количество мелких частиц. Композиции, включающие железные порошки или порошки на основе железа с обычным распределением размера частиц, и силаны в соответствии с настоящим изобретением могут представлять особый интерес при некоторых видах применения и также входят в объем данного изобретения.

Далее данное изобретение проиллюстрировано следующими примерами.

Пример 1

Порошковую композицию на основе железа, полученную из Astaloy Mo, представляющего собой предварительно легированный порошок на основе железа, легированный 1,5 мас.% молибдена, выпускаемый Höganäs AB, Sweden, от которого были отделены частицы размером менее 212 мкм, смешивают с 0,1 и 0,15% соответственно, гексадецилтриметоксисилана. Процесс смешивания осуществляют следующим образом: гексадецилтриметоксисилан разбавляют в этаноле до 20% раствора мас. и полученный раствор перемешивают в течение 60 минут. Некоторое количество полученного раствора, равное 0,1 и 0,15 мас.% соответственно, добавляют во время смешивания к смесям порошков на основе железа, предварительно нагретым до 75°С в смесителе. Интенсивное смешивание осуществляют в этом же смесителе в течение 3 минут с последующим перемешиванием при более низкой скорости в течение 30 минут в вакууме с целью выпаривания растворителя. Полученную смесь просеивают через 500-мкм сито.

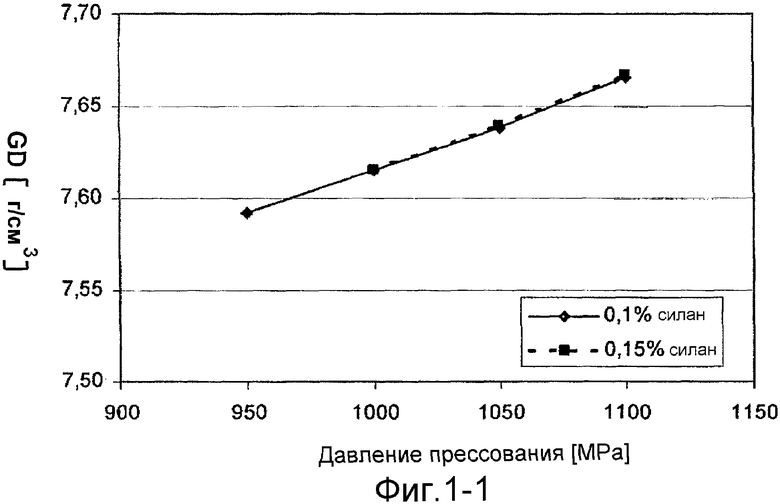

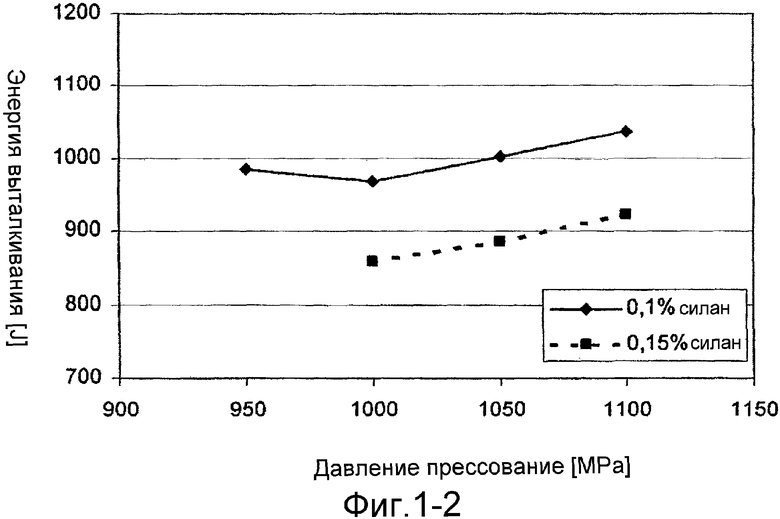

Кольца, имеющие внутренний диаметр 35 мм, наружный диаметр 14 мм и высоту 100 мм, подвергают одноосному прессованию за одну стадию при различных давлениях прессования. Как следует из фиг.1-1, плотность до спекания обеих композиций составляет 7,67 г/см3 при давлении 1100 МПа. Общий расход энергии, затрачиваемой на выталкивание, несколько ниже для прессовок, полученных из композиции, содержащей 0,15% силана, чем на выталкивание прессовок, полученных из порошка, обработанного 0,1 мас.% силана (см. фиг.1-2).

Пример 2

Применяют такой же порошок и такую же методику, как и в примере 1, за исключением того, что порошок смешивают с 0,2 мас.% гексадецилтриметоксисилана. Получают две композиции: одну, содержащую 0,2 мас.% графита, а другую - 0,6 мас.% графита. Определяют плотность и прочность до спекания.

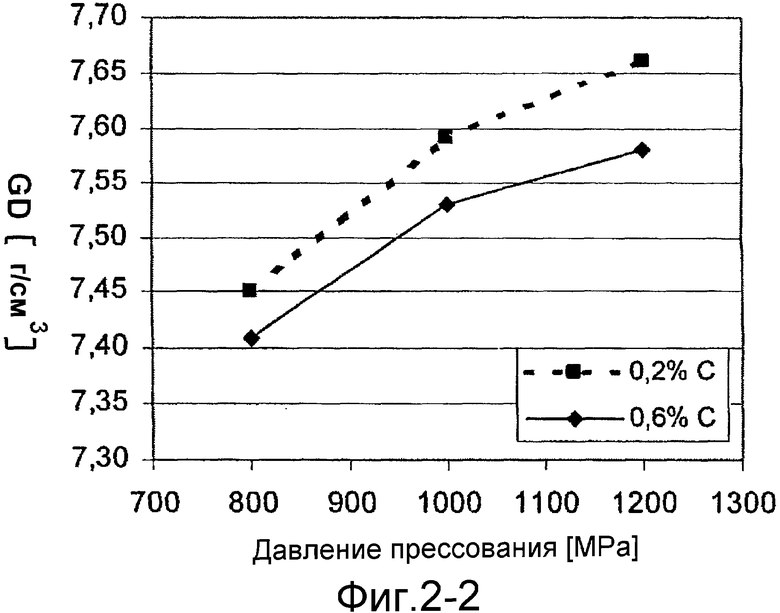

Как следует из фиг.2-2, плотность до спекания неспеченного изделия, содержащего 0,2% графита и спрессованого при 1200 МПа, составляет более 7,65 г/см3. Плотность до спекания неспеченного изделия, содержащего 0,6% графита, составляет 7,58 г/см3.

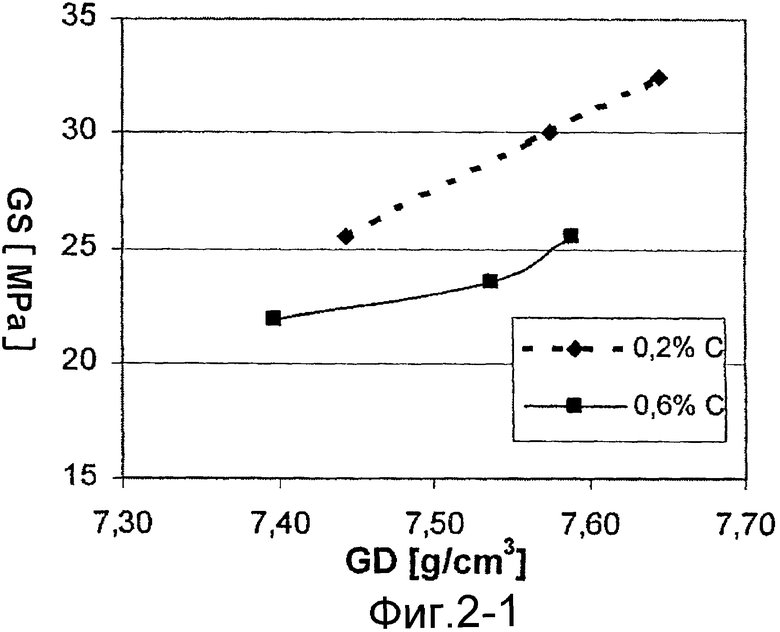

Фиг.2-1 показывает, что прочность до спекания повышается при повышении давления прессования и что указанная прочность достаточно высока и позволяет транспортировать неспеченные изделия.

Пример 3

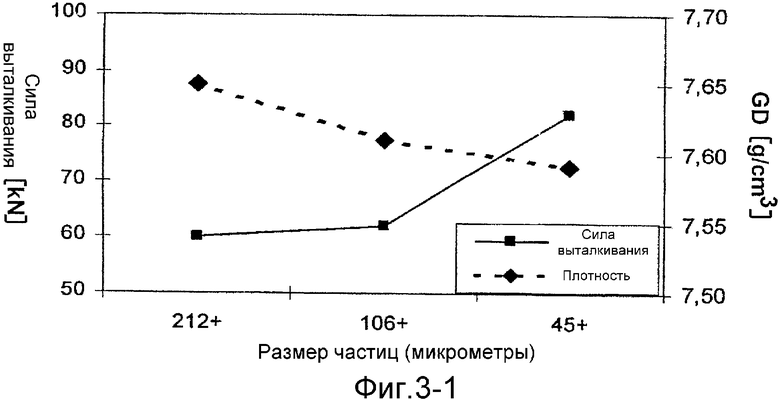

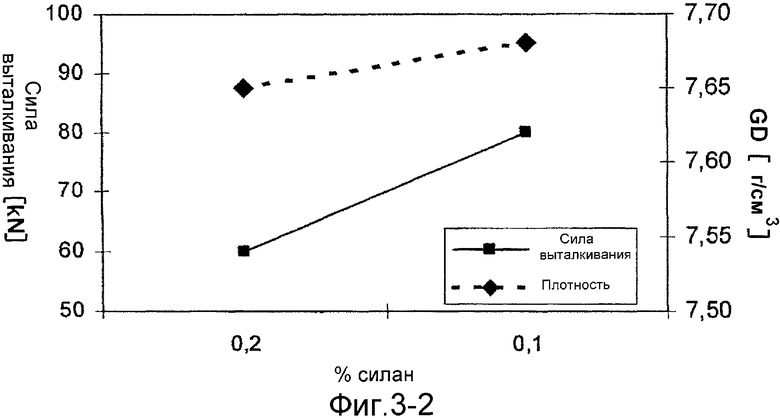

Данный пример показывает эффект удаления различных фракций порошка на основе железа. Были исследованы четыре различные порошковые композиции на основе железа. Три из порошковых композиций на основе железа содержат Astaloy Mo, включающий 0,2% гексадецилтриметоксисилана, при этом применяют методику смешивания, описанную в примере 1. Первая композиция содержит Astaloy Mo, размер частиц которого превышает 45 мкм, вторая композиция содержит Astaloy Mo, размер частиц которого превышает 106 мкм, а третья композиция содержит Astaloy Mo, размер частиц которого превышает 212 мкм. Четвертая композиция содержит Astaloy Mo, имеющий размер частиц более 212 мкм. Частицы данной композиции смешивают с 0,1 мас.% гексадецилтриметоксисилана. Кроме того, все композиции содержат 0,2% графита. Все композиции подвергают одноосному прессованию за одну стадию в штампах в виде формующих колец, имеющих наружный диаметр 35 мм, внутренний диаметр 14 мм и высоту 10 мм.

Фиг.3-1 показывает, что при повышении размера частиц плотность до спекания повышается, а выталкивающие усилия снижаются.

Фиг.3-2 показывает, что выталкивающие усилия снижаются при повышении количества силана от 0,1 до 0,2 мас.%.

Пример 4

Данный пример показывает влияние длины цепи алкильной или простой полиэфирной группы, распределение размера частиц и добавляемого количества силанов на выталкивание после прессования под высоким давлением. Используют два вида порошка, в частности стандартный порошок на основе железа, 100 меш, Astaloy 85 Mo, содержащий около 20% частиц размером менее 45 мкм (S-порошок), и порошок, имеющий такой же химический состав без мелких частиц, при этом средневзвешенный размер частиц составляет около 212 мкм (С-порошок).

В соответствии с таблицей применяют пять следующих различных видов силана:

А метилтриметоксисилан

В пропилтриметоксисилан

С октилтриметоксисилан

D гексадецилтриметоксисилан

Е полиэтиленэфир-триметоксисилан с 10 простыми этиленэфирными группами.

К порошку на основе железа добавляют различное количество силанов и полученные смеси прессуют под давлением 1100 МПа при одноосном движении пресса в заготовки для ковки диаметром 25 мм и высотой 12 мм. Во время выталкивания измеряют динамическую силу выталкивания, а после выталкивания определяют чистоту обработки поверхности и плотность до спекания. Полученные результаты представлены в виде таблицы.

Как следует из вышеприведенной таблицы, для успешного выталкивания изделия, содержащего 0,05-0,5 мас.% добавленных силанов, требуется длина цепи, содержащая, по меньшей мере, 8 атомов в цепи алкилена. Добавляемое количество силанов свыше 0,5%, вероятно, представляет меньший интерес, из-за его отрицательного влияния на неспеченную прессовку. Данная таблица также показывает, что при содержании силана менее 0,05% выталкивание без повреждения прессовки и поверхности штампа невозможно при использовании силанов с длиной цепи, включающей 30 атомов.

Из вышеприведенной таблицы также может быть сделан вывод о том, что порошок со стандартным распределением размера частиц может быть спрессован до высокой плотности, составляющей 7,60 г/см3 и более, и успешно вытолкнут при условии, что количество добавляемого силана составляет менее 0,5%, а длина вышеуказанной алкиленовой или полиэтиленэфирной цепи составляет более 8 атомов.

Изобретение относится к порошковой композиции и способу получения металлических деталей высокой плотности. Композиция содержит порошок железа или порошок на основе железа и смазывающее количество алкилалкоксисилана или полиэфиралкоксисилана, в котором алкильная или простая полиэфирная группа включает от 8 до 30 атомов углерода, а алкоксигруппа - 1-3 атома углерода. Силан выбран из группы, включающей октилтриметоксисилан, гексадецилтриметоксисилан, полиэтиленэфиртриметоксисилан с 10 простыми этиленэфирными группами. Композиция дополнительно содержит до 1 мас.% графита и до 10 мас.% легирующих элементов. Менее приблизительно 5% частиц порошка имеют размер менее 45 мкм. Изобретение позволяет получить изделия высокой плотности, имеющие приемлемую или даже идеальную поверхность, используя стандартное оборудование для прессования. 3 н. и 26 з.п. ф-лы, 1 табл., 6 ил.

| Планетарный вибратор | 1974 |

|

SU554009A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2315115C1 |

| US 5892164 А, 06.04.1999 | |||

| US 4190441 А, 26.02.1980 | |||

| US 3901661 А, 26.08.1975 | |||

| Шихта для получения спеченного композиционного материала на основе железа | 1990 |

|

SU1747243A1 |

Авторы

Даты

2008-07-20—Публикация

2003-10-22—Подача