ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к новым композициям металлического порошка. Более конкретно данное изобретение относится к новому порошку на основе железа, который может быть использован для получения магнитно-мягких материалов, обладающих улучшенными свойствами при использовании как при высокой, так и при низкой частоте. Данное изобретение также относится к способу получения изготавливаемых из них магнитно-мягких композитных материалов.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Магнитно-мягкие материалы используют в качестве материала для сердечников в индукторах, статорах и роторах электрических машин, пускателях, датчиках и трансформаторах. Магнитно-мягкие сердечники, такие как роторы и статоры в электрических машинах, обычно изготавливают из многослойных стальных ламинатов. Материалы из магнитно-мягких композитов (SMC) основаны на магнитно-мягких частицах, как правило, на основе железа, с электрически изолирующим покрытием на каждой частице. Прессуя изолированные частицы, необязательно вместе со смазывающими и/или связующими веществами с применением известных способов порошковой металлургии, получают детали (элементы) из SMC. В результате применения такого способа порошковой металлургии могут быть получены материалы, имеющие большее разнообразие конструкций компонентов из SMC, чем в результате применения стальных ламинатов, поскольку материалы из SMC способны удерживать трехмерный магнитный поток и поскольку путем прессования могут быть получены трехмерные формы.

Двумя основными характеристиками компонента железного сердечника являются его магнитная проницаемость и потери в сердечнике. Магнитная проницаемость материала является показателем его способности намагничиваться или удерживать магнитный поток. Проницаемость определяется как отношение индуцированного магнитного потока к намагничивающей силе или напряженности поля. При воздействии на магнитный материал переменного поля потери энергии происходят как благодаря гистерезисным потерям, так и потерям вихревого тока. Гистерезисные потери вызваны необходимостью затрат энергии на преодоление остаточных магнитных сил в компоненте железного сердечника. Потери вихревого тока вызваны образованием электрических токов в компоненте железного сердечника из-за изменения потока, вызванного условиями переменного тока (АС). Желательно высокое электрическое удельное сопротивление компонента, чтобы свести к минимуму вихревые токи.

Исследования в области получения компонентов магнитных сердечников методами порошковой металлургии с применением порошков на основе железа, имеющих покрытие, были направлены на разработку композиций из железного порошка, усиливающих определенные физические и магнитные свойства без вредного воздействия на другие свойства конечного компонента. Желательные свойства компонента включают, например, высокую проницаемость в широком интервале частот, низкие потери в сердечнике, высокую индукцию насыщения и высокую прочность. Обычно повышенная плотность компонента усиливает все указанные свойства при условии, что может поддерживаться достаточное электрическое удельное сопротивление. Желаемые свойства порошка включают пригодность для прессования в форме, означающую, что порошок может быть легко формован в компонент с высокой плотностью, который может быть легко удален (выпрессован) из оборудования для формования без повреждения поверхности компонента.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к новой ферромагнитной порошковой композиции, которая пригодна для прессования в компоненты композита высокой плотности. Более конкретно настоящее изобретение относится к порошковой композиции, включающей частицы сердечника из магнитно-мягкого железа или на основе железа, поверхность которых окружена электрически изолирующим неорганическим покрытием, и также включающей смазывающее количество силанов, титанатов, алюминатов или цирконатов.

Настоящее изобретение также включает способ получения неспеченных и необязательно термически обработанных прессовок высокой плотности из указанных композиций. Данный способ включает стадии получения композиции, необязательного смешивания указанной композиции с добавками, такими как традиционные смазывающие (т.е. конкретные смазывающие вещества) и связующие вещества, а также повышающие текучесть добавки; одноосного прессования в пресс-форме при высоком давлении и выпрессовывания неспеченной массы (сырца), которая может быть затем подвергнута термической обработке.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ферромагнитные порошки, используемые в данном изобретении, состоят из железа или содержащего железо сплава, необязательно в сочетании с одним или несколькими элементами, выбранными из группы, состоящей из алюминия, кремния, хрома, ниобия, молибдена, никеля и кобальта в количестве до 20% масс. Новый порошок предпочтительно включает основной порошок, по существу, состоящий из чистого железа. Такой порошок может, например, представлять собой коммерчески доступные распыляемые водой или газом железные порошки или восстановленные железные порошки, такие как губчатые железные порошки. Частицы порошка могут иметь круглую, неправильную или плоскую форму.

Предпочтительные электрически изолирующие покрытия, которые могут быть использованы в соответствии с данным изобретением, представляют собой тонкие фосфорсодержащие покрытия типа покрытий, описанных в патенте США 6348265, приводимом здесь в качестве ссылки. Могут быть также использованы другие, предпочтительно неорганические покрытия, например покрытия на основе Cr, Mg, Mo, Zn, Ni или Со.

Смазывающий агент, используемый в соответствии с данным изобретением, представляет собой агент типа органосиланов, органотитанатов, органоалюминатов или органоцирконатов. Данный класс соединений часто называют модифицирующими поверхность агентами, связующими агентами или сшивающими агентами в зависимости от химической функциональности их связанных групп. Конкретный вид органосиланов, органотитанатов, органоалюминатов или органоцирконатов, используемых в соответствии с настоящим изобретением и которые могут быть названы «металлоорганическими соединениями», отличается наличием, по меньшей мере, одной гидролизуемой группы и, по меньшей мере, одного смазывающего органического фрагмента. Данный вид соединений может быть представлен следующей общей формулой:

M(R1)n(R2)m,

в которой М представляет собой центральный атом, выбранный из Si, Ti, Al и Zr; R1 представляет собой гидролизуемую группу; R2 представляет собой группу, состоящую из смазывающего органического фрагмента, в которой сумма m+n должна быть равна координационному числу центрального атома и в которой n равно целому числу ≥1 и m равно целому числу ≥1 и

R1 предпочтительно представляет собой алкоксигруппу, содержащую менее 12 атомов С.Предпочтительными являются алкоксигруппы, содержащие менее 6, и наиболее предпочтительными являются алкоксигруппы, содержащие 1-3 атома С.R1 также может представлять собой хелатную группу, такую как остаток гидроксиуксусной кислоты (-ОС(О))-СН2О-) или остаток этиленгликоля (-ОСН2СН2О-).

R2 представляет собой органическую группу, содержащую 6-30, предпочтительно 10-24 атомов углерода, необязательно включающую один или несколько гетероатомов, выбранных из группы, состоящей из N, O, S и Р. R2 представляет собой группу, состоящую из органического фрагмента, который не является легкогидролизуемым и часто является липофильным и может представлять собой цепь алкила, простого эфира, сложного эфира, фосфоалкила, фосфолипида или фосфоамина. Фосфор может присутствовать в виде фосфато-, пирофосфато- или фосфитогрупп. Более того, R2 может быть линейным, разветвленным, циклическим или ароматическим.

Предпочтительная группа смазывающих силанов в соответствии с настоящим изобретением представляет собой алкилалкоксисиланы и полиэфиралкоксисиланы. Кроме того, многообещающие результаты были получены в результате применения гексадецилтриметоксисилана, изопропилтриизостеарилтитаната, изопропилтри(диоктил)фосфатотитаната, неопентил(диаллил)окситри(диоктил)фосфатоцирконата, неопентил(диаллил)окситринеодеканоилцирконата и диизобутилацетоацетилалюмината.

Указанное соединение предпочтительно присутствует в количестве более 0,05%, например в количестве 0,05-0,5%, предпочтительно 0,07-0,45% и наиболее предпочтительно 0,08-0,4% масс. композиции. Слишком низкое количество смазывающего агента обеспечивает высокую плотность, но вызывает трудности при выпрессовывании и таким образом может приводить к плохому состоянию поверхности оборудования и/или деталей из SMC. Однако слишком высокое количество может облегчить выпрессовывание, но приводить к низкой плотности компонента. Более того, предпочтительно, чтобы соединение присутствовало в виде смазывающего слоя на изолированных частицах. Однако следует отметить, что геометрия компонента, а также материала и качество оборудования сильно влияют на состояние поверхности деталей из SMC после их выпрессовывания.

Применение органосиланов, органотитанатов или органоалюминатов известно из патентов США 4820338 и 6537389. В соответствии с патентом США 4820338 силаны, титанаты или алюминаты применяют с целью ускорения связывания между частицами магнитного порошка и электрически изолирующим органическим связующим полимером. Частицы порошка не имеют неорганического покрытия.

В патенте США 6537389 описан широкий ряд кремний-, алюминий- или борсодержащих соединений в качестве молекулярных предшественников для получения электрически изолирующих керамических материалов на магнитно-мягких порошках. Соединения-предшественники в результате термической обработки превращают в керамические, металлические или интерметаллические конечные продукты, обладающие повышенной стойкостью к воздействию температур и растворителей. Патент США 6537389, среди прочего, отличается от настоящего изобретения тем, что металлоорганические соединения применяют в качестве предшественников для получения химически и термически стойких покрытий, а не в качестве основных компонентов, облегчающих получение деталей высокой плотности. Кроме того, соединения-предшественники, описанные в примерах патента США 6537389, не включают смазывающий фрагмент.

Смазывающее соединение (соединения) в соответствии с настоящим изобретением может быть использовано будучи растворенным или диспергированным в подходящем растворителе, например в органическом растворителе, таком как ацетон или этанол. Затем полученный раствор или дисперсию при перемешивании и, необязательно, нагревании добавляют к порошку на основе железа. В конце растворитель выпаривают, необязательно, в вакууме.

В соответствии с одним из вариантов данного изобретения применяемый порошок имеет крупные частицы, т.е. порошок, по существу, не содержит мелких частиц. Термин «по существу, не содержит мелких частиц» означает, что менее приблизительно 5% частиц порошка железа или на основе железа имеют размер менее 45 мкм, измеряемый способом, описанным в SS-EN 24497. До сих пор наиболее интересные результаты были получены при использовании порошков, по существу, состоящих из частиц размером более приблизительно 106 мкм и, в частности, более приблизительно 212 мкм. Термин «по существу, включающих» означает, что, по меньшей мере, 40%, предпочтительно, по меньшей мере, 60% частиц имеют размер более 106 и 212 мкм соответственно. До сих пор наилучшие результаты были получены с применением порошков, имеющих средний размер частиц около 250 мкм, при этом всего лишь менее 3% частиц имеют размер менее 106 мкм. Максимальный размер частиц может составлять около 5 мм. Распределение размера частиц порошков на основе железа, применяемых в способах порошковой металлургии, как правило, представляет собой гауссово распределение со средним диаметром частиц, составляющим от 30 до 100 мкм, при этом около 10-30% частиц имеют размер менее 45 мкм. Порошки на основе железа, по существу, свободные от мелких частиц, могут быть получены путем удаления более мелких фракций порошка либо путем изготовления порошка, имеющего желаемое распределение размера частиц.

В соответствии с предпочтительным вариантом осуществления данного изобретения и в отличие от общей практики, принятой в порошковой металлургии, когда традиционные в порошковой металлургии смазывающие вещества применяют в смеси железного порошка или когда смазывающее вещество применяют в сочетании со связующими и/или обработкой поверхности, железный порошок или порошок на основе железа не должен смешиваться с отдельным (конкретным) смазывающим веществом до его переноса в пресс-форму. Отсутствует также необходимость использовать внутреннюю смазку (смазка стенок пресс-формы), когда на стенки пресс-формы перед прессованием наносят смазывающее вещество. Однако данное изобретение не исключает, при необходимости, возможности использования известной внутренней смазки (в количестве до 0,5% масс.), наружной смазки или сочетания обоих видов смазки. Прессуемый порошок также может включать добавки, выбранные из группы, состоящей из связующих, смазывающих веществ и добавок для улучшения текучести. Примерами неорганических смазывающих веществ, которые могут быть использованы в порошковой металлургии помимо органических смазывающих веществ, являются гексагональный нитрид бора и MoS2.

В соответствии с настоящим изобретением магнитно-мягкие композитные материалы, имеющие плотность, по меньшей мере, 7,45 г/см3, могут быть получены путем одноосного прессования новых порошковых композиций в пресс-форме при высоком давлении прессования и без смазывания стенок пресс-формы. После выпрессовывания неспеченной массы из оборудования для прессования она может быть подвергнута термической обработке до температуры, составляющей около 700°С.

Термин «при высоком давлении прессования» означает при давлениях около, по меньшей мере, 800 МПа. Более интересные результаты получены при более высоком давлении, таком как давление выше 900, более предпочтительно выше 1000 и наиболее предпочтительно, выше 1100 МПа. Традиционное прессование при высоком давлении, т.е. давлении выше приблизительно 800 МПа, обычно используемых порошков, включающих более мелкие частицы, как правило, считают неподходящим из-за больших усилий, необходимых для выпрессовывания прессовки из пресс-формы, сопровождающихся сильным износом пресс-формы, и из-за того, что поверхности компонентов имеют тенденцию терять блеск или оказываются поврежденными. Высокое электрическое сопротивление может быть достигнуто даже при использовании высокого давления прессования для получения высокой плотности. При использовании порошков в соответствии с настоящим изобретением было неожиданно обнаружено, что выталкивающее усилие при высоком давлении, составляющем около 1000 МПа, снижается и могут быть получены компоненты, имеющие приемлемые или даже идеальные поверхности.

Прессование может быть осуществлено на стандартном оборудовании, что означает, что новый способ может быть осуществлен без высоких затрат. Прессование осуществляют одноосным способом и предпочтительно в одну стадию при температуре окружающей среды или при повышенной температуре. Альтернативно, как описано в патентной публикации WO 02/38315, прессование может быть осуществлено при помощи ударной машины (модель HYP 35-4 от Hydropulsor).

Термическая обработка может быть осуществлена при обычно используемых температурах, например, до температуры около 700°С, в различных атмосферах, либо при пониженном давлении и, необязательно, в присутствии пара. Перед термической обработкой спрессованные компоненты могут быть необязательно подвергнуты механической обработке и/или очистке.

Основной целью настоящего изобретения является получение продуктов высокой плотности, поэтому предпочтительно применение вышеописанных грубых порошков. Однако было установлено, что указанный смазывающий эффект также может быть получен в сочетании с порошками, включающими большее количество мелких частиц, т.е. типом порошков, обычно используемых в порошковой металлургии в настоящее время. Нижеприведенные примеры 3 и 5 иллюстрируют смазывающее действие металлоорганических соединений в соответствии с настоящим изобретением как на обычно используемые, так и на грубые порошки. Как можно заметить, высокая плотность также может быть получена в результате использования обычного порошка, включающего большее количество мелких частиц. Композиции, включающие железный порошок или порошок на основе железа с распределением размера частиц, обычно применяемым в настоящее время, и смазывающие агенты в соответствии с настоящим изобретением, могут представлять особый интерес для некоторых видов применения и поэтому также входят в объем данного изобретения.

Термин «высокая плотность» относится к прессовкам, имеющим плотность около, по меньшей мере, 7,45 г/см3. «Высокая плотность» не является абсолютной величиной. Обычно достигаемая плотность в соответствии с уровнем техники отдельных подвергнутых термической обработке, отдельных спрессованных компонентов составляет около 7,2 г/см3. В результате применения горячего прессования плотность может быть повышена на приблизительно 0,2 г/см3. В данном контексте термин «высокая плотность» относится к прессовкам, имеющим плотность около 7,45-7,65 г/см3 и выше, в зависимости от вида и количества применяемых добавок, а также от вида используемого порошка на основе железа. Безусловно, могут быть также получены компоненты, имеющие более низкую плотность, но считается, что они представляют меньший интерес.

Вкратце преимущество, получаемое в результате использования порошка и способа в соответствии с настоящим изобретением, заключается в том, что детали (элементы) из SMC высокой плотности могут быть получены с меньшими затратами. Могут быть получены элементы из SMC с весьма высоким магнитно-индукционным уровнем наряду с низкими потерями в сердечнике. Другие преимущества заключаются в том, что после термической обработки повышается механическая прочность, и в том, что несмотря на очень высокую плотность прессованные элементы с высоким электрическим сопротивлением могут быть успешно выпрессованы из пресс-форм без отрицательного воздействия на стенки пресс-формы и/или на поверхности спрессованных элементов из SCM. Таким образом, появляется возможность получать элементы с хорошей отделкой поверхности. Указанные результаты могут быть получены осуществлением одной стадии прессования. Примеры продуктов, представляющих особый интерес для новых спрессованных элементов из порошка, представляют индукторы, статоры и роторы для электрических машин, пускатели, датчики и сердечники трансформаторов.

Далее данное изобретение проиллюстрировано следующими примерами. Следует понимать, что настоящее изобретение не ограничивается ими.

ПРИМЕР 1

В качестве исходного материала применяют распыляемый водой порошок на основе железа (Somaloy 550™, выпускаемый Höganäs AB, Sweden). Данный порошок имеет средний размер частиц от 212 до 425 мкм, при этом менее 5% частиц имеют размер менее 45 мкм. Данный порошок, представляющий собой чистый железный порошок, частицы которого электрически изолированы тонким фосфорсодержащим барьером, обрабатывают 0,2% масс. гексадецилтриметоксисиланом в качестве смазывающего агента. Добавление смазывающего агента осуществляют следующим образом: гексадецилтриметоксисилан разбавляют в этаноле до 20% масс. раствора и полученный раствор перемешивают в течение 60 минут. Определенное количество полученного раствора, соответствующее 0,2% масс., добавляют при перемешивании к железному порошку, предварительно нагретому до 75°С в смесителе. Интенсивное перемешивание осуществляют в этом же смесителе в течение 3 минут с последующим перемешиванием при более низкой скорости в течение 30 минут в вакууме с целью выпаривания растворителя. В качестве сравнения применяют соответствующий порошок, смешанный с известным смазывающим веществом. Перед прессованием этот порошок смешивают с Kenuolube™. Количество используемого смазывающего вещества составляет 0,5% от массы композиции, что обычно считается небольшим количеством смазывающего вещества для компонентов, прессуемых при высоком давлении.

Кольца с внутренним диаметром 47 мм, наружным диаметром 55 мм и высотой 4 мм прессуют одноосным способом в одну стадию при различных величинах давления прессования, составляющих 800, 1000 и 1200 МПа соответственно. Несмотря на низкое количество металлоорганического смазывающего агента и высокое давление прессования, на поверхностях компонентов отсутствуют признаки повреждения.

После прессования элементы подвергают термической обработке при температуре 500°С в течение 30 минут на воздухе. Полученные термообработанные кольца сворачивают 25 направляющими (sense) и 112 ведомыми (drive) витками. Магнитные свойства определяют при помощи LDJ 3500 Hysteresigraph. В таблице 1 суммированы максимальная относительная проницаемость и магнитная индукция при 1500 и 6900 А/m соответственно, измеряемые при постоянном токе. Потери в сердечнике за цикл также измеряют при 1 Т и 50 и 400 Гц соответственно.

Полученные результаты представлены в таблице 1.

Как следует из таблицы 1, плотность сырца значительно выше для порошка в соответствии с данным изобретением и магнитные свойства являются, следовательно, улучшенными по сравнению с материалами, используемыми в сравнительных примерах. Сравнительный пример также показывает, что в результате повышения давления прессования до 1000 и 1200 МПа магнитные свойства не улучшаются или улучшаются незначительно.

Несмотря на получаемую высокую плотность образцов потери в сердечнике поддерживаются на низком уровне даже при 400 Гц, что свидетельствует о сохранении электрических изолирующих слоев.

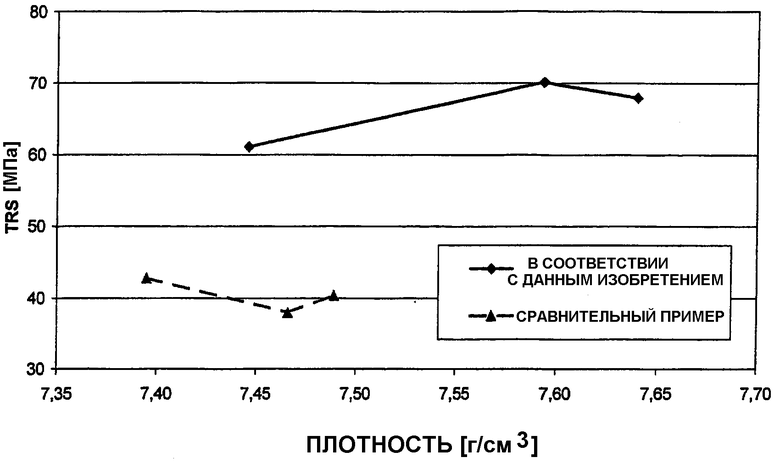

Образцы, полученные в соответствии с примером 1, испытывают на поперечную разрушающую прочность (TRS) после термообработки при 500°С в течение 30 минут на воздухе. Поперечную разрушающую прочность определяют в соответствии с ISO 3995. Чертеж иллюстрирует поперечную разрушающую прочность при различных уровнях плотности. Следует отметить, что даже при одинаковой плотности спрессованных элементов прочность материала в соответствии с настоящим изобретением неожиданно оказывается выше.

ПРИМЕР 2

Распыляемый водой порошок на основе железа очень высокой чистоты, частицы которого имеют тонкое изолирующее покрытие и средний размер более 212 мкм, обрабатывают 0,1 и 0,2% гексадецилтриметоксисилана, соответственно согласно методике, описанной в примере 1. Такой же порошок на основе железа без какого-либо смазывающего агента используют для сравнения.

Цилиндрические образцы диаметром 25 мм и высотой 4 мм прессуют, применяя одноосное движение пресса при давлении 1000 МПа.

Таблица 2 показывает энергию выталкивания, необходимую для выпрессовывания компонентов, и получаемую плотность сырца. Энергия выталкивания выражена в виде процентной величины указанной энергии выталкивания для образца без смазывающего агента.

Из таблицы 2 видно, что энергия, необходимая для выпрессовывания, существенно снижена, а поверхность улучшена за счет незначительных добавок металлоорганического смазывающего агента в соответствии с настоящим изобретением. Также можно видеть, что повышение количества смазывающего агента с 0,1 до 0,2% масс. оказывает положительное влияние на энергию выпрессовывания.

ПРИМЕР 3

Данный пример показывает влияние длины цепи негидролизованной группы или групп (R2) металлоорганического соединения на смазывающие свойства при выпрессовывании после прессования под высоким давлением. В данном примере в качестве смазывающего агента используют различные виды и количества алкилалкоксисиланов (центральный атом Si). Для того чтобы показать влияние размера частиц, используют два вида распыляемого водой порошка на основе железа высокой чистоты с нанесенным тонким изолирующим покрытием с двумя различными видами распределения размера частиц. Около 14% частиц S-порошка имеют размер менее 45 мкм и средневесовой размер частиц около 100 мкм. С-порошок имеет существенно более грубое распределение размера частиц со средневесовым размером около 250 мкм и менее 3% ниже 106 мкм.

Применяют пять различных видов органосиланов (А-Е):

А - метилтриметоксисилан;

В - пропилтриметоксисилан;

С - октилтриметоксисилан;

D - гексадецилтриметоксисилан;

Е - полиэтиленэфиртриметоксисилан с 10 этиленэфирными группами.

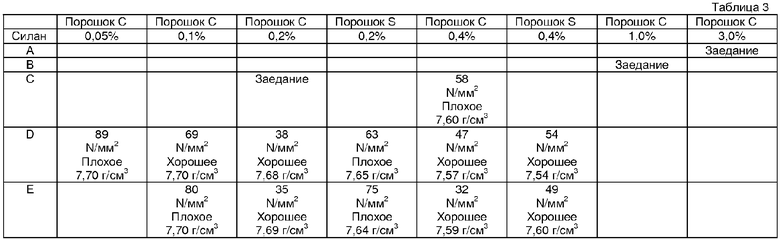

Пять различных алкилалкоксисиланов в количестве от 0,05 до 3,0% масс. добавляют к изолированному порошку на основе железа и полученные смеси прессуют при 1100 МПа, применяя одноосное движение пресса, в компоненты диаметром 25 мм и высотой 12 мм. Во время выпрессовывания измеряют динамическую силу выталкивания на единицу площади скольжения, а после выпрессовывания оценивают поверхность сырца и измеряют плотность; результаты представлены ниже в таблице 3.

Как следует из таблицы 3, цепь, имеющая менее 8 атомов углерода в алкильной цепи, не дает удовлетворительных результатов, несмотря на большие добавляемые количества. Следовательно, для успешного выпрессовывания компонента смазывающая (алкил или полиэтиленэфир) группа или группы цепи должны содержать, по меньшей мере, 8 атомов. Предполагается, что добавление более 0,5% представляет меньший интерес из-за отрицательного влияния на плотность неспеченного компонента (сырца). Из указанной таблицы также следует, что при содержании органосилана менее 0,05% вытолкнуть без повреждения компонент, а также без повреждения поверхности пресс-формы для силана "D", содержащего 16 атомов в смазывающей алкилгруппе, не представляется возможным. Однако геометрия компонента, а также качество оборудования сильно влияют на состояние поверхности компонента после выпрессовывания. Поэтому для некоторых видов применения интерес может представлять содержание менее 0,05% смазывающего агента, необязательно смешанного с обычно используемыми, т.е. конкретными смазывающими веществами.

Из таблицы 3 также следует, что может быть достигнут очень высокий уровень плотности. Грубый порошок демонстрирует лучшие характеристики выпрессовывания по сравнению с обычным порошком. Даже порошок со стандартным распределением размера частиц может быть спрессован с высокой плотностью (около, по меньшей мере, 7,60 г/см3). Как указано выше, характеристики выпрессовывания также сильно зависят от геометрии компонента и от материала и качества оборудования. Таким образом, при некоторых видах применения порошки со стандартным распределением размера могут представлять интерес.

ПРИМЕР 4

Данный пример демонстрирует эффект смазывания металлоорганическими соединениями с различными центральными атомами. В данном примере испытывают смазывающее действие четырех различных агентов, т.е. силана, титаната, цирконата и алюмината, содержащих Si, Ti, Zr и Al в качестве центрального атома соответственно. Различные центральные атомы имеют различные координационные числа и химические свойства. Однако химическую структуру металлоорганических соединений выбирают таким образом, чтобы длина цепи смазывающей группы или групп (R2) обеспечивала сравнимые характеристики, сопоставимые с характеристиками, получаемыми при использовании гексадецилтриметоксисилана (D).

Распыляемый водой порошок на основе железа высокой чистоты с тонким изолирующим покрытием обрабатывают, применяя по 0,2% масс. каждого металлоорганического соединения в качестве смазывающего агента. Полученные смеси прессуют при 1100 МПа при помощи одноосного движения пресса в компоненты диаметром 25 мм и высотой 12 мм. Во время выпрессовывания измеряют динамическую силу выталкивания на единицу площади скольжения, а после выпрессовывания исследуют поверхность сырца и измеряют плотность; результаты представлены ниже в таблице 4.

Испытаниям подвергают четыре различных вида металлоорганических агентов (А-D):

А - изопропилтриизостеароилтитанат;

В - неопентил(диаллил)окситринеодеканоилцирконат;

С - диизобутил(олеил)ацетоацетилалюминат;

D - гексадецилтриметоксисилан.

Как можно видеть из таблицы 4, смазывающие свойства всех соединений являются удовлетворительными. Следовательно, тип центрального атома оказывает всего лишь небольшое влияние на смазывающие свойства. Очевидно, что длина цепи и в некоторой степени химическая структура негидролизованной группы или групп обеспечивают смазывающие свойства в соответствии с настоящим изобретением.

ПРИМЕР 5

Были проведены дальнейшие исследования влияния среднего размера частиц и распределения размера частиц. В соответствии с таблицей 5 получают три различных порошка на основе железа высокой чистоты с различным распределением размера частиц, при этом все они изолированы (покрыты) тонкой электроизоляцией на основе фосфата. Все образцы обрабатывают в соответствии с настоящим изобретением 0,2% масс. гексадецилтриметоксисилана согласно методике, описанной в примере 1.

Цилиндрические образцы диаметром 25 мм и массой 50 г прессуют, применяя одноосное движение пресса, при давлении прессования 1000 МПа, при этом плотность сырца во всех примерах составляет 7,6 г/см3.

Очевидно, что состояние поверхности образца С значительно лучше состояния поверхности образцов А и В соответственно.

ПРИМЕР 6

Данный пример иллюстрирует значимость неорганической изоляции.

Железный порошок высокой чистоты, частицы которого электроизолированы тонким фосфорсодержащим барьером, сравнивают с идентичным порошком без неорганической изоляции на основе фосфора. Затем оба вида порошка обрабатывают 0,2% масс. гексадецилтриметоксисилана в качестве смазывающего агента в соответствии с настоящим изобретением.

Кольца с внутренним диаметром 45 мм, внешним диаметром 55 мм и высотой 5 мм прессуют одноосным способом в одну стадию при давлении прессования 1100 МПа. После прессования элементы подвергают термической обработке при температуре 500°С в течение 30 минут на воздухе. Электрическое сопротивление измеряют четырехточечным способом.

В нижеприведенной таблице 6 указано электрическое сопротивление и плотность компонентов композита, полученных из порошков с изолированными и неизолированными частицами.

Изобретение относится к порошковой металлургии, в частности к порошковым композициям на основе железа для получения магнитно-мягких материалов. Ферромагнитная порошковая композиция содержит магнитно-мягкие частицы на основе железа, поверхность которых окружена изолирующим неорганическим покрытием, и смазывающее соединение из группы, включающей органосиланы, орагнотитанаты, орагноалюминаты, органоцирконаты или их смеси. Композитный материал с плотностью по меньшей мере 7,45 г/см3 получают одноосным прессованием порошковой композиции в пресс-форме при по меньшей мере 800 МПа и при необходимости термической обработкой. Порошковая композиция позволяет облегчить выпрессовку и получить материал с высокой плотностью. 3 н. и 19 з.п. ф-лы, 1 ил., 6 табл.

M(R1)n(R2)m,

где М представляет собой центральный атом, выбранный из Si, Ti, Al или Zr;

R1 представляет собой гидролизуемую группу,

R2 представляет собой смазывающую органическую группу,

n равно целому числу ≥1,

m равно целому числу ≥1,

причем сумма m+n равна координационному числу центрального атома.

| Подвижной электромагнитный шлюз | 1948 |

|

SU122448A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТО-МЯГКОГО МАТЕРИАЛА | 1992 |

|

RU2040810C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНО-МЯГКОГО МЕТАЛЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 1971 |

|

SU425737A1 |

| СМАЗКА ДЛЯ МЕТАЛЛОПОРОШКОВЫХ КОМПОЗИЦИЙ, МЕТАЛЛОПОРОШКОВАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ СМАЗКУ, СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ПРОДУКТОВ С ИСПОЛЬЗОВАНИЕМ СМАЗКИ И ЕЕ ПРИМЕНЕНИЕ | 1995 |

|

RU2128100C1 |

| US 6348265 B1, 19.02.2002. | |||

Авторы

Даты

2008-10-10—Публикация

2003-12-22—Подача