Изобретение относится к смазкам для металлургических порошковых композиций, а также металлопорошковым композициям, содержащим смазку. Изобретение относится также к способу получения спеченных продуктов путем использования смазки, а также к использованию смазки в металлопорошковой композиции при теплом компактировании. В частности, изобретение относится к смазкам, использование которых при теплом прессовании приводит к получению продуктов, имеющих высокую прочность в неспеченном состоянии (прочность в сыром состоянии).

Использование металлических продуктов, полученных путем компактирования и спекания металлопорошковых композиций, находит все более широкое распространение в промышленности. Производится множество различных продуктов всевозможных форм и толщин, и требования к качеству, предъявляемые к этим продуктам, непрерывно растут. Таким образом, крайне важно, чтобы выпускаемая металлопродукция имела как высокую плотность, так и высокую прочность.

При компактировании металла используются различные стандартные диапазоны температур. Так, для компактирования металлических порошков используют преимущественно холодное прессование (порошки имеют комнатную температуру). Также находят использование горячее изостатическое прессование (ГИП - H1P) и теплое прессование (компактирование в диапазоне температур между используемыми при холодном прессовании и ГИПе). Как при холодном, так и при теплом прессовании необходимо использовать смазку.

Компактирование при температурах выше комнатной имеет заметные преимущества, давая продукцию с более высокой плотностью и более высокой прочностью, чем при компактировании, выполняемом при более низких температурах.

Многие смазки, используемые при холодном компактировании, нельзя использовать при высокотемпературном компактировании, как оказалось, они эффективны только в ограниченном диапазоне температур. Неэффективные смазки существенно увеличивают износ компактирующего инструмента.

Насколько сильно инструмент изнашивается зависит от различных факторов, таких как твердость материала инструмента, приложенное давление и трение между компактируемым металлом и поверхностью инструмента при выталкивании прессовки. Этот последний фактор сильно связан с используемой смазкой.

Усилие выталкивания представляет собой силу, потребную для выталкивания прессовки из инструмента. Поскольку высокое усилие выталкивания не только увеличивает износ компактирующего инструмента, но также может повредить прессовку, предпочтительно что эту силу нужно снижать.

Однако использование смазки может создать проблемы при компактировании, поэтому важно чтобы смазка хорошо соответствовала выполненному типу компактирования.

Для того чтобы удовлетворять требованиям смазка в процессе прессования должна заполнять пористость порошковой композиции и зазоры между прессовкой и инструментом, смазывая, тем самым, стенки компактирующего инструмента. Благодаря такому смазыванию стенок компактирующего инструмента снижается усилие выталкивания.

Другая причина, почему смазка так влияет на прессовку, состоит в том, что, с другой стороны, она может привести к возникновению в прессовке пор после спекания. Хорошо известно, что крупные поры неблагоприятно влияют на динамические прочностные свойства продукта.

Предшествующий уровень техники

Патент США N 5154881 (Rutz) раскрывает способ производства спеченных продуктов на основе металлопорошковой композиции, содержащей смазку на основе амида. Помимо смазки, которая состоит из продукта взаимодействия монокарбоновой кислоты, дикарбоновой кислоты и диамина, композиция содержит порошок на основе железа. Таким образом, смазка на основе амидов состоит из смеси амидных продуктов, в основном имеющих структуру диамидов, моноамидов, бисамидов и полиамидов (сf колонка 4, линии 55-56). Особенно предпочтительны в качестве смазки ADVAWAX®450 или PROMOLD®450, которые являются продуктами на основе этилен-бис(стеарамида).

Помимо этого в патенте США N 4955789 (Musellr) теплое компактирование описано в более общем виде. Согласно этому патенту смазки, обычно используемые для холодного компактирования, например стеарат цинка, с успехом могут быть использованы для теплого компактирования. На практике, однако, было доказано, что нельзя использовать стеарат цинка или этилен-бис(стеарамид) (имеющийся в продаже под названием ACRAWAX®), которые представляют собой смазки, наиболее часто используемые для холодного компактирования, при теплом компактировании. Возникновение проблемы связано с трудностями в заполнении пресс-формы достаточно удовлетворительным образом.

В связи с этим, предмет изобретения состоит в выборе смазки, обеспечивающей производство компактированных продуктов, имеющих высокую прочность в неиспеченном состоянии и высокую плотность в неиспеченном состоянии, а также спеченных продуктов, имеющих высокую плотность в спеченном состоянии и низкое усилие выталкивания, из комбинации смазки с порошком на основе железа, имеющей высокую прессуемость. Особенно важно улучшить прочность в неиспеченном состоянии. Высокая прочность в неиспеченном состоянии может сделать прессовку пригодной к механической обработке и облегчает обращение с прессовками между операциями компактирования и спекания, а затем они превращаются в спеченные продукты высокой плотности и прочности. Это особенно важно в случае тонких деталей. Таким образом, при вспомогательных процедурах между компактированием и спеканием продукт должен сохранять целостность, без появления трещин или иных повреждений, при этом прессовка подвергается воздействию значительных напряжений при выталкивании из компактирующего инструмента.

Смазка согласно настоящему изобретению состоит по существу из олигомера типа амида, который имеет средневзвешенный молекулярный вес Mw самое большее 30000, а, предпочтительно, по меньшей мере 1000. Более предпочтительны значения между 2000 и 20000. В данном контексте имеется ввиду, что выражение "олигомер" включает в себя также более низкие полиамиды, имеющие молекулярный вес Mw самое большее 30000. Важно, чтобы олигомер не имел слишком высокий молекулярный вес, поскольку плотность продукта в результате будет настолько низкой, что не представить интереса для промышленного применения. В данном контексте фраза "состоит по существу из" означает, что по меньшей мере 80% смазки, предпочтительно по меньшей мере 85%, а более предпочтительно 90% весовых представляет собой олигомер согласно настоящему изобретению.

Кроме того, изобретение касается металлопорошковой композиции, содержащей порошок на основе железа и вышеупомянутую смазку, а также способа получения спеченных продуктов. Способ в соответствии с изобретением включает следующие этапы:

а) смешивание порошка на основе железа со смазкой с получением металлопорошковой композиции,

б) предварительный нагрев металлопорошковой композиции до заранее определенной температуры,

в) компактирование металлопорошковой композиции в пресс-форме, и

г) спекание прошедшей компактирование металлопорошковой композиции при температуре свыше 1050oC с применением смазки согласно настоящему изобретению.

Кроме того, изобретение связано с использованием смазки согласно настоящему изобретению в металлопорошковых композициях при теплом прессовании.

Смазка согласно изобретению содержит олигомеры, которые включают лактамы, содержащие структурное звено

-[NH-(CH2)m-CO]n-

где m находится в диапазоне 5-11, а n - в диапазоне 5-50.

Помимо этого, олигомер может являться производным диаминов и дикарбоновых кислот и содержит структурное звено

-[NH-(CH2)m-NHCO(CH2)n-CO]x-

где m и n находятся в диапазоне 4-12, причем m+n составляет более 12, а x находится в диапазоне 2-25.

Олигомеры, содержащие вышеупомянутые структурные звенья, могут иметь различные концевые группы. Например, подходящими концевыми группами для положения -[NH-. .. являются -H; -CO-R, где R представляет собой неразветвленную или разветвленную C2-C20 алифатическую или ароматическую группу, предпочтительно, лауриновую кислоту, 2-этиленгексановую кислоту или бензойную кислоту; и -CO-(CH2)n-COOH, где n равно 6-12. Подходящими концевыми группами для положения . ..-CO]- являются, например, -OH; -NH-R, где R представляет собой неразветвленную или разветвленную C2-C22 алифатическую группу или ароматическую группу, предпочтительно C6-C12 алифатическую группу; и -NH-(CH2)-NH2, где n равняется 6-12.

Кроме того, олигомеры в смазке в соответствии с изобретением могут иметь максимум точек плавления в диапазоне 120-200oC и иметь пористую или непористую структуру.

Содержание смазки в металлопорошковой композиции согласно изобретению может составлять 0,1 - 1% по весу, предпочтительно 0,2 - 0,8% по весу, по отношению к общему количеству металлопорошковой композиции. Возможность использования смазки согласно настоящему изобретению в небольших количествах является особенно выгодной характеристикой изобретения, поскольку она позволяет достичь высоких плотностей.

Выражение "порошок на основе железа", как оно используется в описании и прилагаемой формуле изобретения, включает порошок, по существу состоящий из чистого железа; железный порошок, который предварительно был легирован другими веществами, улучшающими прочность, термообрабатываемость, электромагнитные и другие желательные свойства готовых продуктов; и частицы железа, смешанные с частицами таких легирующих элементов (смесь, прошедшая диффузионный отжиг или просто механическая смесь). Легирующими элементами являются, например, медь, молибден, хром, марганец, фосфор, углерод в форме графита и вольфрама, которые используются либо каждый в отдельности, либо в комбинации, например, в виде соединений (Fe3P и FeMo). Неожиданно хорошие результаты получают, когда смазки согласно изобретению используют в комбинации с порошками на основе железа, имеющими высокую прессуемость. Обычно такие порошки имеют низкое содержание углерода, предпочтительно ниже 0,04% весовых. К таким порошкам относятся, например, Distaloy AE, Astaloy Mo и ASC 100.29, каждый из которых выпускается на рынок фирмой  AB, Швеция.

AB, Швеция.

Помимо порошка на основе железа и смазки согласно изобретению, порошковая композиция может содержать одну или несколько добавок, выбираемых из группы, состоящей из связующих веществ, вспомогательных технологических присадок и твердых фаз. Связующее вещество может добавляться к порошковой композиции в соответствии со способом, описанным в патенте США N 4834800 (который включен сюда в качестве ссылки).

Связующее вещество, используемое в металлопорошковой композиции, может состоять, например, из эфирцеллюлозных смол, гидроксиалкилцеллюлозных смол, имеющих 1-4 атома углерода в алкильной группе, или термопластичных фенольных смол.

Вспомогательные технологические присадки, используемые в металлопорошковой композиции, могут состоять из талька, форстерита, сульфита марганца, серы, дисульфида молибдена, нитрида бора, теллура, селена, дифторида бария и дифторида кальция, которые используются либо отдельно, либо в комбинации.

Используемые в металлопорошковой композиции твердые фазы могут состоять из карбидов вольфрама, ванадия, титана, ниобия, хрома, молибдена, тантала и циркония, нитридов алюминия, титана, ванадия, молибдена и хрома, Al2O3, B4C и различных керамических материалов.

Помимо смазки в соответствии с изобретением, металлопорошковая композиция может при желании содержать другие смазки, такие как стеарат цинка, стеарат лития и смазки типа парафина на основе амидов.

С общеизвестными технологическими присадками порошки на основе железа и частицы смазки смешиваются до по существу гомогенной порошковой композиции.

Смазку согласно изобретению предпочтительно добавляют в металлопорошковую композицию в виде твердых частиц. Средний размер частиц смазки может варьироваться, но должен находиться предпочтительно в диапазоне 3-100 мкм.

Если размер частиц слишком велик, то в процессе компактирования возникают трудности для выхода смазки из пористой структуры металлопорошковой композиции, и впоследствии при спекании смазка может привести к увеличению размеров пор, что вызовет в результате ухудшение прочностных свойств у прессовок.

При теплом прессовании согласно изобретению металлопорошковую композицию предпочтительно предварительно нагреть перед загрузкой в нагретый компактирующий инструмент. При таком предварительном нагреве важно, чтобы смазка не начала размягчаться или плавиться, что могло бы привести к трудностям в обращении с порошковой композицией при заполнении компактирующего инструмента, и как результат - к неоднородной плотности прессовки и плохой воспроизводимости веса деталей. Кроме того, важно, чтобы не происходило частичное оплавление смазки, т.е. чтобы смазка была однородной.

Процесс теплового компактирования включает следующие этапы:

а) смешивание железного порошка, высокотемпературной смазки и органического связующего вещества по выбору;

б) нагрев смеси, предпочтительно до температуры как минимум 120oC;

в) перенос подогретой порошковой композиции в пресс-форму, которая предварительно подогрета до температуры предпочтительно как минимум 120oC; и компактирование композиции при повышенной температуре, предпочтительно как минимум 120oC; и

г) спекание прессовки при температуре как минимум 1050oC.

В этапе б) способа порошковую композицию подогревают предпочтительно до температуры на 5-50oC ниже точки плавления олигомера. Инструмент также полезно подогревать до температуры на 0-30oC выше температуры предварительного нагрева металопорошковой композиции.

Теперь следует расмотреть несколько испытаний для иллюстрации эффективности изобретения и того, что оно позволяет получить продукты с высокой плотностью, а также с высокой прочностью в неспеченном (сыром) состоянии.

Испытание 1

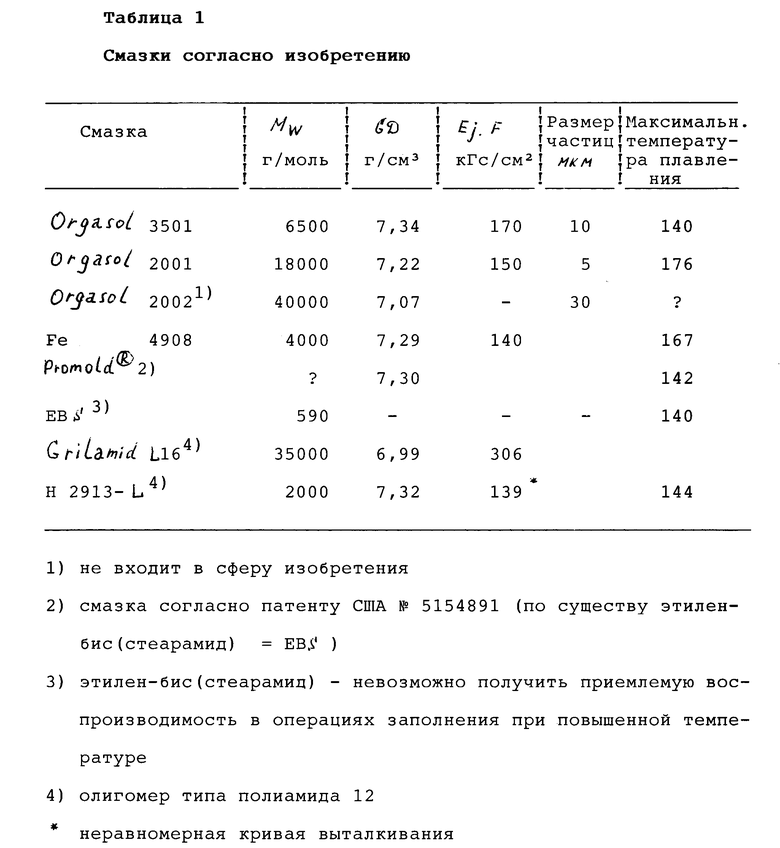

В приведенной таблице перечислено несколько смазок с указанием максимальной точки плавления, средневзвешенного молекулярного веса Mw, измеренной в сыром состоянии плотности (GD) и усилия выталкивания (Ej.F) при теплом компактировании композиции из Distaloy AE (продается фирмой  AB), 0,6 вес. % смазки и 0,3 вес.% графита. Давление компактирования составляет 600 МПа, а инструмент имел температуру 150oC. Исходная температура порошка составляла 130oC.

AB), 0,6 вес. % смазки и 0,3 вес.% графита. Давление компактирования составляет 600 МПа, а инструмент имел температуру 150oC. Исходная температура порошка составляла 130oC.

Смазка FE 4908 состоит из олигомеров типа полиамида 12, имеющего непористую структуру, при m, равном 12. Orgasol® 2001 UD NAT 1, Orgasol® 3501 EXD NAT 1, а также Orgasol® 2002 представляют собой продукты, поставляемые на рынок фирмой Elf Atochem, Франция.

Плотность в неспеченном (сыром) состоянии измеряли в соответствии с ISO 3927, 1985, а усилие выталкивания измеряли согласно методике 404 фирмы

Максимальные температуры плавления для смазок указаны как максимальные значения на кривой плавления, которую получали с помощью методики дифференциальной сканирующей калориметрии (DSC) на приборе модели 912S фирмы TA Instruments, Ньюкасл, DE 197201, США.

Как видно из таблицы, высокая плотность может быть достигнута в сыром состоянии, тогда как усилие выталкивания остается низким, при использовании олигомеров в качестве смазок согласно изобретению. С другой стороны, использование олигомеров с высоким молекулярным весом приводит к слишком низкой плотности в неспеченном (сыром) состоянии. Однако слишком низкий молекулярный вес ведет к неоднородному усилию выталкивания.

Испытание 2

Следующее испытание выполнили для того чтобы установить, не оказывает ли влияния температура порошков на GD и Ej.F.

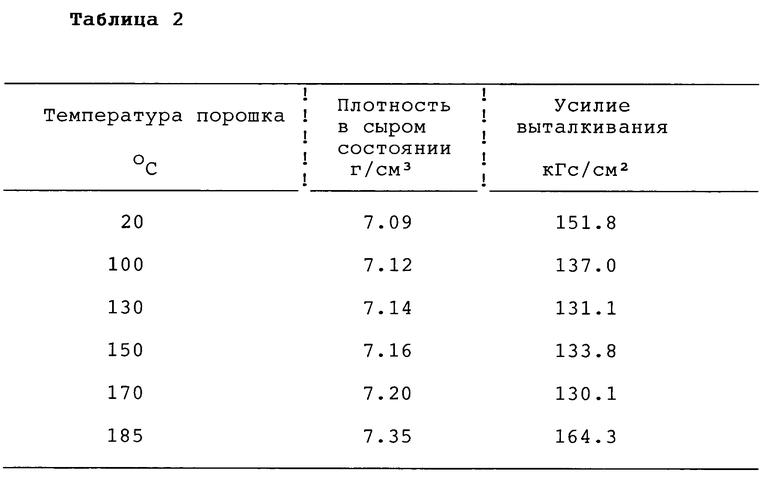

Композицию, включающую FE 4908 из приведенного выше испытания 1, компактировали в инструменте, который был подогрет до температуры 150oC. Температура загружаемых порошков варьировалась. Результаты показаны ниже в табл. 2.

Как видно из табл. 2, плотность в неспеченном (сыром) состоянии (GD) увеличивается, когда температура достигает максимальной температуры плавления смазки. Оказалось, что усилие выталкивания имеет минимальное значение в диапазоне на 5-50oC ниже максимальной температуры плавления смазок. Если некоторый олигомер должен использоваться в качестве смазки с максимальным эффектом, то температура компактирования должна быть согласована с характеристиками плавления олигомера.

Испытание 3

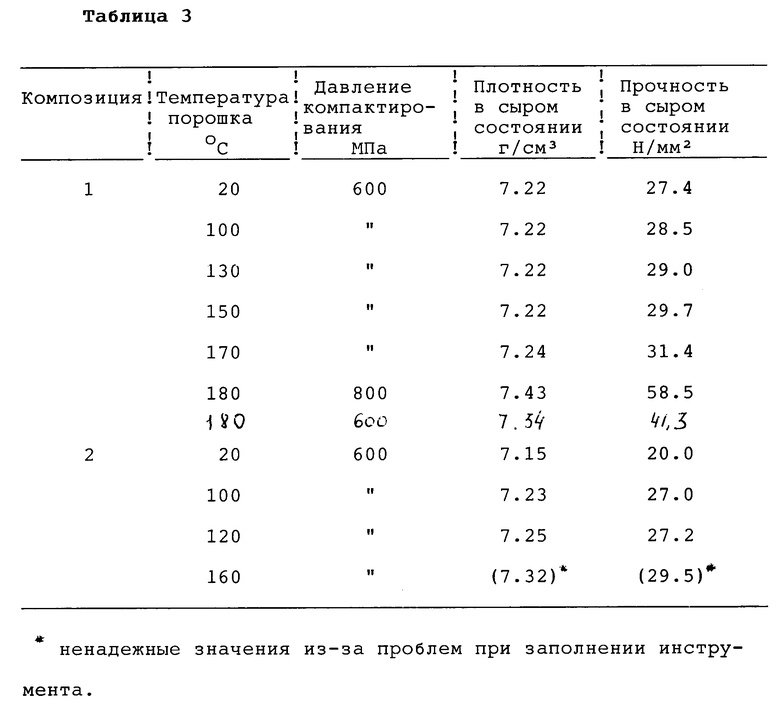

Данное испытание проводили для сравнения плотности в неспеченном (сыром) состоянии и прочности в неспеченном состоянии прессовок, полученных после компактирования порошковых композиций, содержащих соответственно смазку согласно изобретению и смазки согласно патенту США N 5154881. Компактирование выполняли при различных температурах.

Металлопорошковые композиции содержали следующие ингредиенты.

Композиция 1 (изобретение)

Distaloy®AE, выпускаемый фирмой Hoganas AB

0,3 вес.% графита

0,6 вес.% смазки Orgasol® 2001 UD NAT 1

Композиция 2 (патент США N 5154881)

Distaloy®AE

0,3 вес.% графита

0,6 вес.% смазки Promold® 450, выпускаемой фирмой Morton International, Цинциннати, Огайо.

Компактирование выполняли на прессе Dorst, на котором температура пресс-формы составляла 150oC. Результаты приведены в табл. 3.

Как видно из табл. 3, обе смазки дают продукты со сравнимыми свойствами, когда температура порошка находится в диапазоне 20-120oC. При более высоких температурах порошка продукты, компактированные со смазкой согласно изобретению, начинают показывать заметно более высокие значения плотности в сыром (неспеченном) состоянии и прочности в сыром состоянии.

Продукты, которые компактировали со смазкой Orgasol® 2001, затем спекали для того чтобы подтвердить, что могут быть получены приемлемые свойства в спеченном состоянии, что и было получено.

Испытание 4

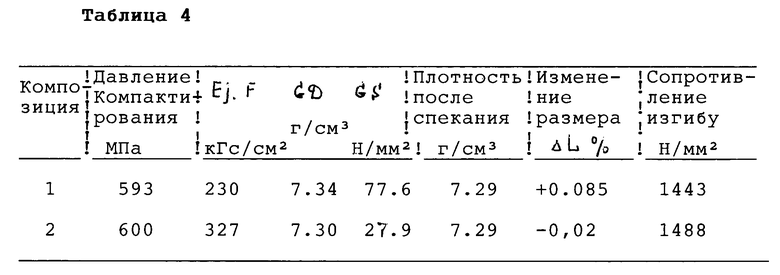

Еще одно испытание было проведено для сравнения металлопорошковой композиции согласно изобретению и металлопорошковой композиции согласно предшествующему уровню техники, содержащей смазку Promold®450.

Металлопорошковые композиции содержали следующие ингредиенты.

Композиция 1 (изобретение)

Distaloy®AE

0,3 вес.% графита

0,6 вес.% смазки Orgasol® 3501 EXD NAT 1

Композиция 2 (предшествующий уровень техники)

аналогичная вышеприведенной, но с заменой на Promold 450 в качестве смазки вместо Orgasol.

Компактирование выполняли на прессе Dorst, на котором температура пресс-формы составляла 150oC. Температура порошков составляла 115oC. Результаты приведены в табл. 4.

Как видно из табл. 4, продукт, полученный после компактирования металлопорошковой композиции согласно изобретению имел значительно более высокую прочность в сыром (неспеченном) состоянии.

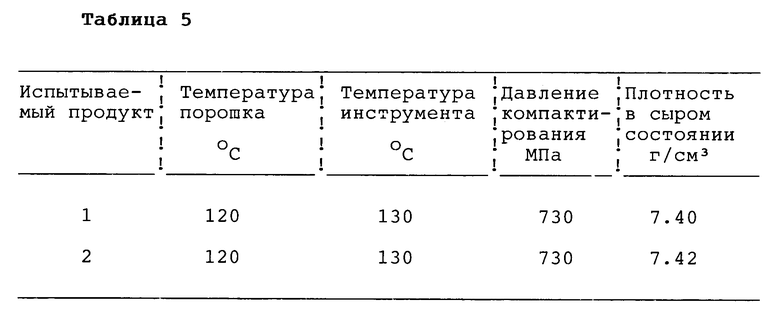

Испытание 5

Еще одно испытание было выполнено, чтобы установить, оказывает ли одинаковое влияние смазка согласно изобретению, если используется предварительно легированный железный порошок и порошок из чистого железа.

Обе различные металлопорошковые композиции, содержащие нижеследующие ингредиенты были смешаны в мешалке Lodige.

1. Astaloy®Mo, предварительно легированный железный порошок от фирмы Hoganas AB (содержащий 1,5% Mo), 0,2% графита и 0,6% Orgasol® 3501 EXD NAT 1.

2. ASC 100.29, распыленный порошок из чистого железа, 0,2% графита и 0,65% Orgasol® 3501.

Результаты показаны в табл. 5.

Как видно из табл. 5, была получена одинаково высокая плотность в сыром (неспеченном) состоянии для предварительно легированного порошка и для порошка из чистого железа.

Таким образом, смазка согласно изобретению обеспечивает получение вполне приемлемых продуктов, имеющих высокую плотность в сыром (неспеченном) состоянии, высокую прочность в сыром состоянии, а также удовлетворительные свойства после спекания.

Испытание 6

Как оказалось из последующих экспериментов, олигомеры согласно изобретению могут быть использованы также для холодного компактирования, даже если полученные результаты не являются столь же благоприятными, как результаты, которые могут быть получены с общепринятыми смазками для холодного компактирования. Кроме того, об использовании оргасола для холодного компактирования было сообщено Molera P. в публикации "Deformation Mettallica" /14/, 1989. Технические данные показывают, что Molera использовал Orgasol 2002, который представляет собой соединение, имеющее молекулярный вес 40000. Были использованы следующие смазки:

Kenolube P11 (используемая в промышленности смазка)

Стеарат цинка (используемая в промышленности смазка)

Orgasol 2001 EXTD NAT 1

Orgasol 2002 D NAT 1

Orgasol 3502 D NAT 1

Свойства в сыром (неспеченном) состоянии

Состав: ASC 100,29 + 0,8% смазки (перемешивались в течение 2 мин в лабораторном смесителе Lodige).

Образцы: ⊘ 25 мм; H - приблизительно 20 мм (см.табл.6).

Комментарии

По сравнению с материалами, содержащими Kenolube с стеарат цинка, материалы, смешанные с различными сортами Orgasola дают значительно более высокое усилие выталкивания и более низкую прессуемость. Смазки типа Orgasolов также снижают кажущуюся (насыпную) плотность.

Смазка для металлопорошковой композиции содержит олигомер амидного типа, который имеет средневзвешенный молекулярный вес Мw самое большее 30000. Металлопорошковая композиция содержит порошок на основе железа и вышеупомянутую смазку. Способ получения спеченных продуктов из металлопорошковой композиции заключается в смешивании порошка на основе железа со смазкой, предварительный нагрев металлопорошковой композиции до заранее определенной температуры, компактирование в пресс-форме и спекание при температуре свыше 1050°С. Смазку согласно изобретению используют в металлопорошковых композициях при теплом прессовании. Изобретение обеспечивает высокую прочность и плотность компактированных продуктов в неспеченном состоянии, высокую плотность в спеченном состоянии и низкое усилие выталкивания и высокую прессуемость металлопорошковой композиции. 4 с. и 13 з.п.ф-лы, 6 табл.

-[NH-(CH2)m-CO]n-,

где m находится в диапазоне 6 - 12, а n находится в диапазоне 5 - 50.

где m и n находятся в диапазоне 4 - 12, причем (m + n) составляет более, чем 12, а x находится в диапазоне 2 - 25.

а) смешивания порошка на основе железа и смазки до получения металлопорошковой композиции, б) предварительного нагрева металлопорошковой композиции до предварительно определенной температуры, в) компактирования металлопорошковой композиции в предварительно нагретом инструменте и г) спекания прошедшей компактирование металлопорошковой композиции при температуре выше 1050oС, отличающийся тем, что смазка по существу состоит из олигомера амидного типа, который имеет средневзвешенный молекулярный вес Mw менее, чем 30000.

| US 5154881 A, 13.10.92 | |||

| EP 0555578 A2, 18.08.93 | |||

| БИБЛИОТЕКА _ | 0 |

|

SU264287A1 |

| Композиция для получения пресспорошков ферритов | 1978 |

|

SU728994A1 |

| МНОГОПЕРЬЕВАЯ ПИШУЩАЯ ГОЛОВКА | 0 |

|

SU310115A1 |

| Металлокерамический материал для износостойких деталей | 1970 |

|

SU559987A1 |

| ЧУГУН | 2006 |

|

RU2305714C1 |

| EP 0329475 A1, 23.08.89 | |||

| СВЯЗКА ФЕРРИТОВЫХ ПРЕСС-ПОРОШКОВ | 1992 |

|

RU2009018C1 |

| Пластификатор для прессования порошков | 1977 |

|

SU627918A1 |

Авторы

Даты

1999-03-27—Публикация

1995-06-01—Подача