Изобретение относится к порошковой металлургии, в частности к шихтам для получения спеченного композиционного материала, и может быть использовано при изготовлении изделий конструкционного назначения.

Известна шихта для получения спеченного композиционного материала, которая состоит из порошков, мас.%

Графит0,8-1,5

Стеарат цинка0,8-1,0

ЖелезоОстальное.

Недостатком указанной шихты является низкая технологичность при прессовании из-за высокого усилия выталкивания прессовок из матрицы.

Наиболее близкой по технической сущности к изобретению является шихта, содержащая, мас.%:

Графит0.65

Стеарат цинка0,5

Медь до 5.0

НикельДо 5.0.

Недостатком указанной шихты является невысокая технологичность при прессовании (высокие усилия выталкивания прессовок из матрицы). Это связано с тем, что шихта содержит технологическую смазку (стеарат цинка) в количестве 0,5 мас.%. Такое количество стеарата цинка недостаточно для снижения усилия выталкивания прессовок из матрицы. При повышении содержания его 0.5 мас.% резко увеличивается дополнительная пористость заготовок, следствием которой является снижение прочностных свойств спеченного материала.

Цель изобретения - повышение технологичности шихты для получения спеченного композиционного материала.

Поставленная цель достигается тем, что шихта для получения спеченного композиционного материала, содержащая углерод, никельсодержащие компоненты и пластификатор, в качестве никельсодержащего компонента шихта содержит окись никеля, в качестве медьсодержащего компонента

Јь

NJ

Ю -N СО

водную пасту закиси меди, а в качестве пластификатора - этиленгликоль и пасту Сюр- приз при следующем соотношении компонентов, мас.%:

Графит0,8-1,0

Водная паста

закиси меди0,9-3,6

Окись никеля0.005-0,02

Этиленгликоль0,1-0,4

Паста Сюрприз -0,0015-0,006

ЖелезоОстальное

Сопоставительный анализ с прототипом позволяет сделать вывод о том, что состав шихты для получения композиционного спеченного материала отличается введением вместо технологической смазки-стеарата цинка новых компонентов, а именно водной пасты закиси меди, окоси никеля, этиленгликоля м пасты Сюрприз. а также новым соотношением компонентов. Анализ известных составов шихт для получения спеченных материалов показал, что введенные в шихту вещества (водная паста закиси меди, окись никеля, этиленгликоль и паста Сюрприз) в практике порошковой металлургии не применяются. Однако известно их применение в различных областях. Например, водная паста закиси меди применяется в качестве припоя, этиленгликоль - в химической промышленности, а паста Сюрприз использутся как моющее средство. Добавка этих компонентов в порошковую шихту в качестве технологической смазки и легирующих компонентов, и достижение при этом снижения усилия выталкивания прессовок из матрицы (повышение технологичности шихты) не известно. Таким образом, данный состав компонентов шихты придает спеченному материалу новое свойство.

Использование в составе водной пасты закиси меди в количестке 0,9-3,6 мае.% позволяет заменить технологическую смазку, например стеарат цинка, и легировать основы материала медью. В процессе спекания происходит химическое взаимодействие восстановительной среды и оксидной пленки закиси меди, приводящее к их уничтожению. В результате этого активизируется миграция атомов металла к контактным участкам не только по поверхности, но и в объеме, поскольку возникающая повышенная дефектность поверхностных кристаллов распространяется вглубь частиц и облегчает объемную диффузию атомов, а тем самым и объемную деформацию частиц,-Активное спекание прессовок приводит к образованию твердового раствора меди е аустените, способствующего повышению механических свойств материала.

При содержании в шихте водной пасты закиси меди менее 0,9 мас.% повышается усилие выталкивания прессовок из матрицы. Повышение содержания водной пасты

закиси меди более чем 3,6 мас.% приводит к увеличению воды в шихте, а следовательно, и в прессовках, в результате чего снижается технологичность шихты.

Окись никеля в количестве 0,005-2,02

0 мас.% оказывает аналогичное закиси меди упрочняющее действие на материал в процессе спекания. Однако при нарушении интервала его содержания 0,005-0,02 мас.% ухудшается технологичность шихты.

5 Этиленгликоль в шихте в количестве 0,1-0,4 мэс.% играет роль технологической смазки и тем самым улучшает прессуемость шихты. При нарушении этого интервала снижается технологичность шихты.

0 Паста Сюрприз в составе шихты выполняет аналогичную функцию как этиленгликоль. Вместе с тем, она предотвращает сегрегацию компонентов шихты. Оптимальным содержанием пасты Сюрприз в шихте

5 является 0,0015-0,006 мас.%.

Оптимальное содержание графита в шихте находится в интервале 0,8-1,0 мае. %. При содержании менее 0,8 мас.% графита в шихте, усилие выталкивания прессовок из

0 матрицы возрастает, а увеличение содержания графита в шихте более 1,0 мас.% ведет к образованию в структуре цементита, который повышает хрупкость изделий,

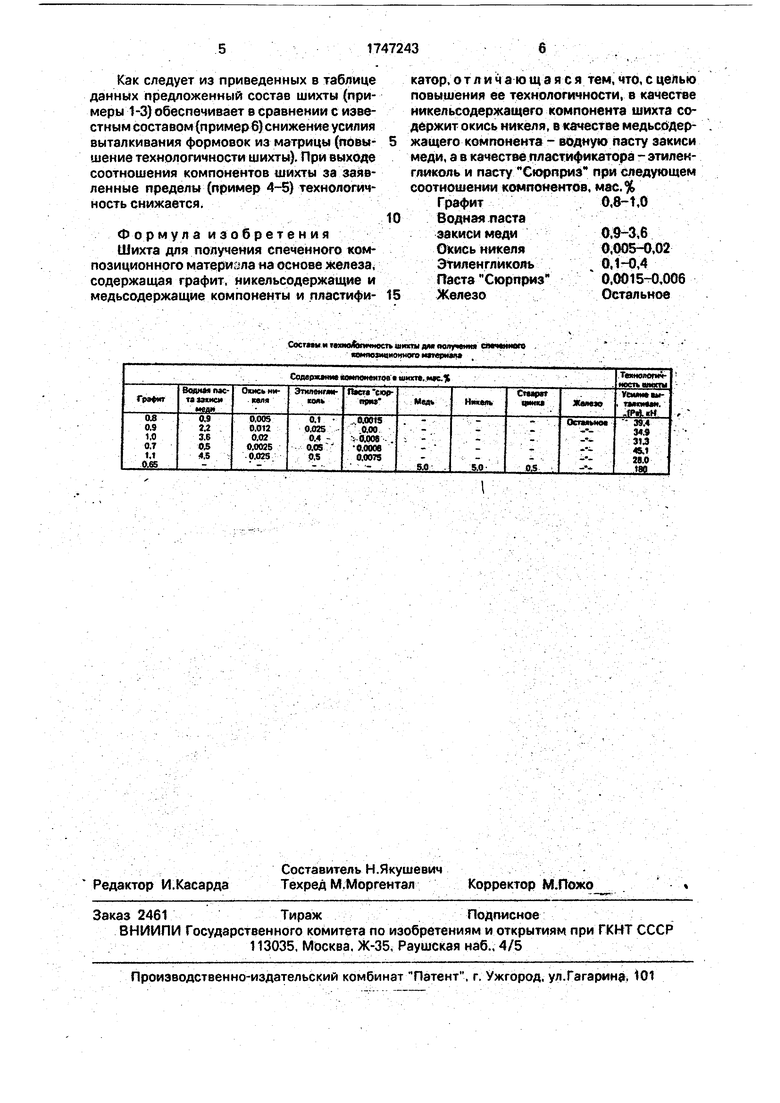

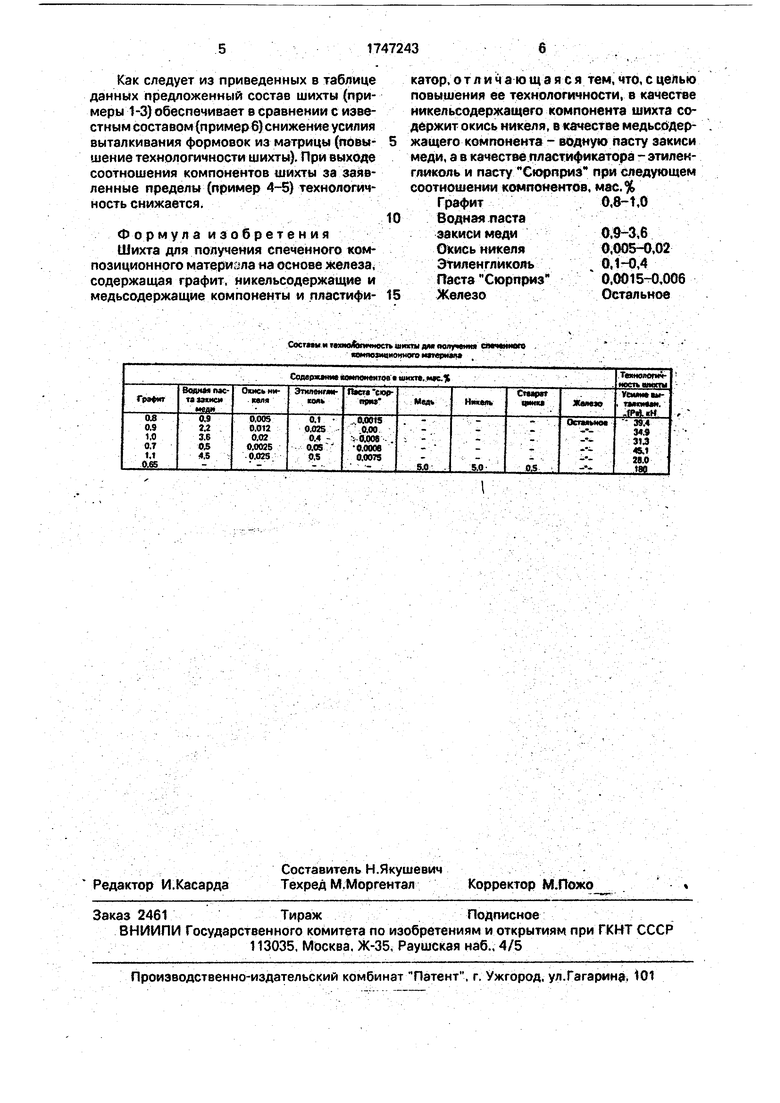

П р и м е р. В качестве исходных мате5 риалов использованы порошки железа марки ПЖР В 200-28-28, ГОСТ 9849(95-98,2%), графита марки ГК-3, ГОСТ 98295-73 (0,8- 1,0%), паяльная паста (1,0-4,0%), содержащая водную пасту закиси меди 1 сорта, ТУ

0 48-6-60-76 (89,35%), окись никеля, ГОСТ 4331-76(0,5%), этиленгликоль, ГОСТ 10964- 75 (10%) и пасту Сюрприз, ОСТ 6-15-543- 75 (0,15%). Смешивание компонентов шихты приводили в Y-образном смесителе в

5 течение 1,5 ч, а прессование образцов осуществляли на 100 т гидравлическом прессе в автоматическом режиме под давлением 1000 МПа, Полученные призматические заготовки размером 10x10x55 мм спекали в

0 печи непрерывного действия в атмосфере эндотермического газа при 1150°С.

Усилие выталкивания прессовок из матрицы изучали на прессе ГП-125 путем максимальной нагрузки при выпрессовке.

5 В таблице приведены составы шихт для получения спеченного композиционного материала (примеры 1-3), составы, выходящие за заявленные пределы (примеры 4-5), состав известной шихты (пример 6), а также их технологичность.

Как следует из приведенных в таблице данных предложенный состав шихты (примеры 1-3) обеспечивает в сравнении с известным составом(примерб) снижение усилия выталкивания формовок из матрицы (повышение технологичности шихты). При выходе соотношения компонентов шихты за заявленные пределы (пример 4-5) технологичность снижается.

Формула изобретения Шихта для получения спеченного композиционного материала на основе железа, содержащая графит, никельсодержащие и медьсодержащие компоненты и пяастифи0

5

катор, отличающаяся тем, что, с целью повышения ее технологичности, в качестве никельсодержащего компонента шихта содержит окись никеля, в качестве медьсодержащего компонента - водную пасту закиси меди, а в качестве пластификатора - этилен- гликоль и пасту Сюрприз при следующем соотношении компонентов, мас.% Графит0,8-1,0

Водная ласта

закиси меди0,9-3,6

Окись никеля0,005-0,02

Этиленгликояь. 0,1-0,4

Паста Сюрприз 0,0015-0,006

ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения композиционного спеченного материала | 1990 |

|

SU1828421A3 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО СПЕЧЕННОГО МАТЕРИАЛА | 1992 |

|

RU2031177C1 |

| Износостойкий спеченный материал на основе железа | 1989 |

|

SU1749302A1 |

| ПОРОШОК НА ОСНОВЕ ЖЕЛЕЗА И ЕГО СОСТАВ | 2008 |

|

RU2490352C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1976 |

|

SU681637A1 |

| КОНТАКТНАЯ ПЛАСТИНА ПОЛОЗОВ ТОКОПРИЕМНИКОВ | 2008 |

|

RU2380439C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2015 |

|

RU2582166C1 |

| Способ получения антифрикционного композиционного материала на основе чугуна | 1989 |

|

SU1759934A1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083713C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРОКОНТАКТОВ | 1997 |

|

RU2131940C1 |

Сущность изобретения: шихта содержит, мас.%: графит 0,8-1,0; паста водная закиси меди 0,9-3,6; окись никеля 0,05- 0,02: этиленгликоль 0,1-0,4; паста Сюрприз 0,0015-0,006; остальное железо. Шихта характеризуется повышенной технологичностью.

ажтаюитехмАмпмостьшипмдтполгмии спеченного

композмцмонжэго мвтврмвл л

| Порошковая металлургия и напыленные покрытия | |||

| М.; Металлургия, 1987, с | |||

| РАССЕИВАЮЩИЙ ТОПЛИВО МЕХАНИЗМ | 1920 |

|

SU298A1 |

| РЖ Металлургия, 1975, № 3, реферат ЗГ440. | |||

Авторы

Даты

1992-07-15—Публикация

1990-04-18—Подача