Настоящее изобретение относится к смесям порошков на основе железа. В частности, данное изобретение относится к способу регулирования изменений размеров во время спекания прессовок, получаемых из таких смесей.

Спекание прессовок на основе железа или железа с легирующими элементами, получаемых способом порошковой металлургии, обычно приводит к изменению размеров, то есть размеры спеченного продукта отличаются от размеров прессовки. Изменение размеров представляет собой очевидную проблему, поскольку для получения одинаковых спеченных деталей массового производства затем требуется различная степень механической обработки.

Отклонения размеров во время спекания особенно очевидны при включении в прессовку меди. Медь широко используют в качестве легирующего элемента благодаря ее упрочняющему действию. В отличие от большинства других элементов, при включении в прессуемый порошок медь вызывает разбухание. Отклонения в размерах или неустойчивость, вызываемые разбуханием во время спекания заготовок из порошков Fe-Cu и Fe-Cu-C, изучались в течение нескольких последних десятилетий. Были предложены различные механизмы, объясняющие разбухание прессовки во время спекания. Например, Бокштигель /Bockstiegel (Metallurgia, 1962, 3(4), 67)/ высказал предположение о том, что увеличение объема прессовок из Fe-Cu во время спекания вызвано твердофазной диффузией Cu в зерна, приводящей к образованию больших пор на первоначальных участках расположения меди. Даутценберг /Dautzenberg (Arch. Eisenhut-tenwes., 1970, 41, 1005)/ осуществил дилатометрические исследования и кинетические расчеты и на основе проведенных исследований объяснил, что только диффузия не может вызывать быстрый объемный рост во время спекания. Быстрое расширение, наблюдаемое в прессовках, объясняется результатом проникновения расплавленной меди на границы частиц и вдоль некоторых границ зерен внутри частиц железа. Эффект разбухания, вызванный медью в различных порошках железа, был исследован несколькими исследователями, такими как, например, Табешфар и Чадвик /Tabeshfar and Chadwick (Powder Metall., 1984, 27, 19-24)/, которые подтвердили, что внутренняя пористость, возникающая в частицах железа после прессования, влияет на степень разбухания.

В патентной литературе изменений размеров касается, например, патент США 5567890, описывающий порошок на основе железа, содержащий Ni, Mo и С, для получения высокостойких деталей с небольшими местными изменениями размеров. Изменения размеров деталей, получаемых из такой порошковой композиции, в основном не зависят от плотности спекания и содержания углерода или молибдена. В таких композициях на основе железа медь может присутствовать только в качестве загрязняющей примеси. Патент США 5507853 описывает способ улучшения способности сохранять размеры системы железо-медь-углерод путем контроля диффузии графита в частицы железа в результате добавления определенных оксидов.

В заявке на Японский патент 53-146204 описан спеченный сплав из железа-меди-углерода с хорошими механическими характеристиками и точными размерами. Разбухание меди подавляют, добавляя медь в виде предварительно легированного порошка из железа и меди.

В промышленной порошковой металлургии изменение размеров спеченных деталей из железа-меди-углерода обычно контролируют, добавляя графит к общему содержанию углерода, составляющему приблизительно от 0,5 до 0,8%. Добавление графита к системе железо-медь снижает уровень разбухания вследствие меди, при этом увеличение, как правило, может составлять менее 0,4%. В результате изменения частиц добавляемого графита может быть обеспечен дальнейший контроль изменений размеров в определенных пределах.

Однако существует потребность контроля изменений размеров в широких пределах без изменения химического состава спеченной заготовки и без добавления большого количества графита или манипуляций с размером частиц графита. Это особенно важно при использовании одних и тех же инструментов для механической обработки для системы железо-медь-углерод и высокопрочного материала, такого как железо-молибден-медь-углерод, получение нужных размеров которого после спекания затруднено.

Наиболее близким к заявленному изобретению является способ получения спеченной детали из порошкового материала на основе железа, содержащего медь, включающий приготовление смеси, содержащей порошок на основе железа и элементарную медь, соединенную с ним предварительным легированием или диффузионной сваркой (WO 02059388 A1, C22C 33/02, С22С 38/00, С22С 38/16, 01.08.2002).

Целью настоящего изобретения является разработка способа контроля изменений размеров во время спекания для систем, содержащих медь, а также, при необходимости, углерод и молибден. В результате применения способа в соответствии с изобретением изменения размеров во время спекания могут быть проконтролированы до определенной степени без изменения химического состава. Возможность определения изменений размеров заранее позволит избежать необходимости механической обработки и, соответственно, снизит стоимость готовых деталей.

В соответствии с изобретением способ регулирования изменения размеров до заранее установленной величины включает следующие стадии:

- получение первого порошка (А), содержащего

порошок (1) на основе железа и медь (2) в элементарном виде, либо

медь, диффузионно связанную с порошком (3) на основе железа;

- получение второго порошка (В), содержащего

указанный порошок (1) на основе железа и предварительно легированный порошок из железа и меди (4);

- смешивание первого и второго порошков (А) и (В) в пропорциях, обеспечивающих желаемые изменения размеров;

- добавление к полученной смеси графита и смазывающего вещества, а также, необязательно, твердофазных материалов и других легирующих элементов;

прессование полученной смеси и

- спекание спрессованной массы.

Нужная пропорция может быть легко определена специалистом в данной области техники в результате проведения лабораторных экспериментов в небольшом масштабе или использования полномасштабного производственного оборудования.

В соответствии с предпочтительным вариантом осуществления данного изобретения порошок (1) на основе железа представляет собой порошок на основе железа, предварительно легированный молибденом.

Для сохранения одинакового химического состава смесей и спеченных деталей, получаемых из смесей с различными пропорциями первого порошка А и второго порошка В, содержание меди в первом порошке должно быть таким же, как и содержание меди во втором порошке. Это может быть достигнуто либо путем регулирования содержания меди в порошке А, либо регулирования содержания меди в порошке В. Нужное содержание меди в порошке В может быть обеспечено либо путем регулирования пропорций между порошком (1) и порошком (4), либо путем регулирования содержания меди в порошке (4).

Для получения прессовок, имеющих удовлетворительные механические свойства в соответствии с настоящим изобретением, может возникнуть необходимость добавления к прессуемой порошковой смеси небольшого количества графита. Таким образом, графит в количестве 0,1-1, предпочтительно, 0,2-1,0, и наиболее предпочтительно, 0,2-0,8 мас.% от общей прессуемой смеси, может быть добавлен перед прессованием.

Порошковую смесь также предпочтительно соединяют со смазывающим веществом перед ее загрузкой в штамп. Примеры подходящих смазывающих веществ включают, например, стеараты, воски, олигомеры, полимеры и т.д. Связывающие вещества предпочтительно добавляют в виде частиц, однако они также могут быть связаны с частицами. В соответствии с настоящим изобретением, количество смазывающего вещества, добавляемого к порошку на основе железа, может варьироваться от 0,05 до 1,5%, предпочтительно, от 0,1 до 1,0 мас.% от смеси.

Прессование может быть осуществлено с применением стандартного оборудования при температуре окружающей среды или более высокой температуре, а спекание может быть осуществлено при температурах, обычно применяемых в порошковой металлургии, например, при низкой температуре, такой как 1100-1140°С, или более высокой температуре, такой как 1250°С, и в подходящих атмосферах.

Дополнительное преимущество применения способа регулирования изменения размеров в соответствии с настоящим изобретением заключается в том, что могут быть получены композитные материалы круглой формы, включающие одну круглую наружную прессовку и одну внутреннюю прессовку, имеющие одинаковый химический состав, но различные степени изменения размеров. Это обеспечивает прочное связывание внутренней прессовки и внешней прессовки.

Пример

Astaloy Mo (выпускаемый Höganäs AB, Sweden) представляет собой распыляемый водой порошок на основе железа, предварительно легированный 1,5 мас.% молибдена. Astaloy Mo, содержащий 2 мас.% диффузионно связанной меди, также выпускается Höganäs AB под названием Distaloy DH-1. Далее Distaloy DH-1 обозначен как порошок А.

Astaloy Mo, смешанный с 10% Astaloy 20Cu, который представляет собой распыляемый водой железный порошок, предварительно легированный 20% меди и который также выпускается Höganäs AB, обозначен как порошок В.

Было приготовлено десять смесей с различными пропорциями порошка А и порошка В и различным содержанием графита. Ко всем смесям добавляли по 0,6% смазывающего вещества Kenolube™. Получают следующие смеси (см. таблицу).

После смешивания и добавления смазывающего вещества из каждой смеси формовали по четырнадцать образцов для испытаний на растяжение, при этом давление в форме составляет 600 МПа при одноосном движении пресса.

Затем по семь из полученных образцов для испытаний на растяжение из каждой смеси подвергали спеканию при температуре 1120°С в течение 30 минут в атмосфере, состоящей из 90% N2/10% Н2, с углеродным потенциалом 0,2%, а остальную часть образцов для испытаний на растяжение подвергают спеканию в атмосфере эндогаза при температуре 1120°С в течение 30 минут с углеродным потенциалом 0,5%.

Измеряли изменения размеров и механические свойства образцов и определяли средние величины для семи образцов, обработанных в одинаковых технологических условиях.

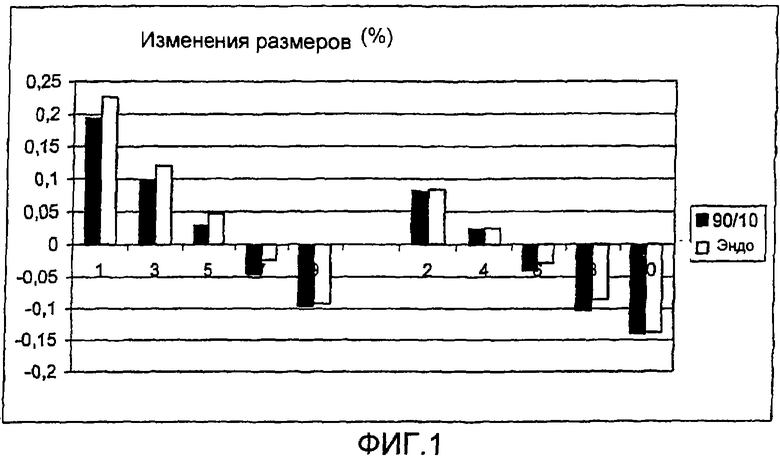

Фиг.1 показывает величину изменения размеров образцов, полученных из смесей с различным содержанием порошка А и порошка В. Данная фигура подтверждает, что путем изменения пропорций порошка А и порошка В может быть достигнута очень точная, заранее определенная величина изменений размеров, составляющая от +0,2 до -0,14%.

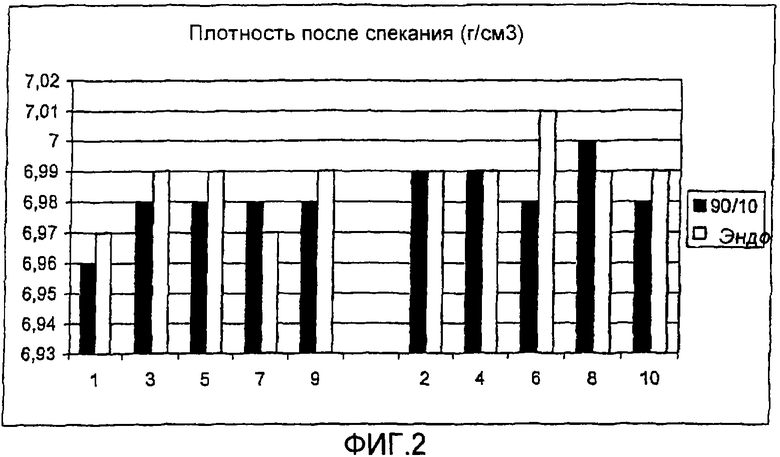

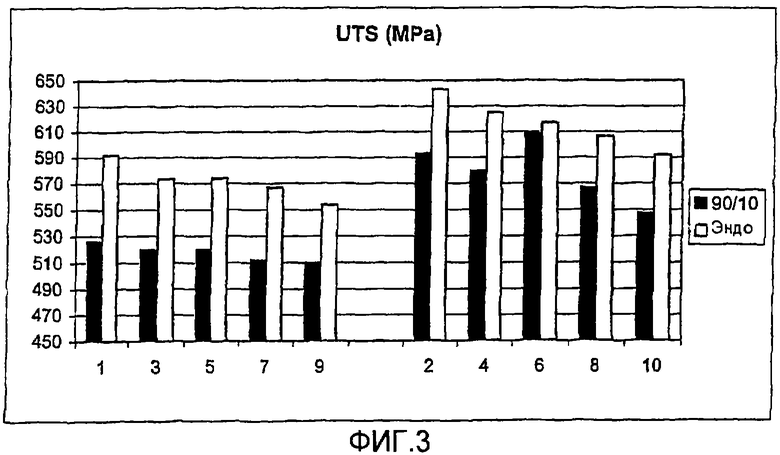

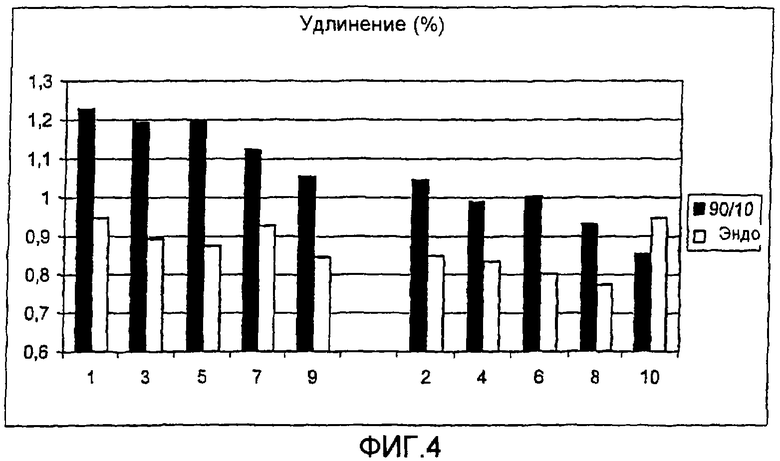

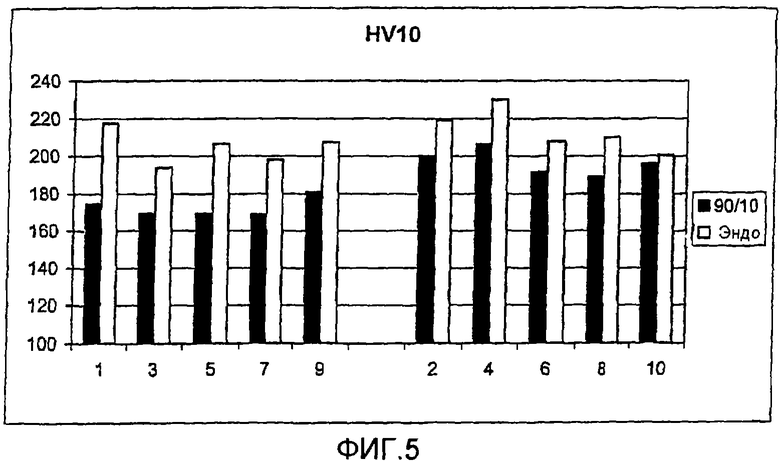

Фиг.2 показывает среднюю величину плотности после спекания. Фиг.3 показывает среднюю величину предела прочности на растяжение (UTS). Фиг.4 показывает среднюю величину удлинения. Фиг.5 показывает среднюю величину твердости (HV10) для семи образцов, полученных из одной и той же смеси и подвергнутых спеканию в одинаковых условиях. Фигуры показывают, что различия в значениях плотности после спекания, прочности на растяжение, удлинения и твердости являются весьма небольшими и допустимыми.

Изобретение относится к порошковой металлургии, в частности, к получению прессовок из порошковых смесей на основе железа. Способ получения спеченной детали из порошкового материала на основе железа, содержащего медь, с контролируемым изменением размеров при спекании, включающий приготовление первого порошка (А), содержащего порошок на основе железа (1) и медь (2) в элементарном виде или медь, диффузионно-связанную с порошком (3) на основе железа. Второй порошок (В) содержит порошок (1) и предварительно легированный железо-медный порошок (4). Содержание меди в порошке (В) устанавливают равным содержанию меди в порошке (А). Для этого регулируют содержание меди в порошке (А) или в порошке (В). Содержание меди в порошке (В) устанавливают путем выбора пропорции порошка (1) и порошка (4) или путем регулирования содержания меди в порошке (4). Смешивают порошки (А) и (В) в пропорциях, обеспечивающих желаемое изменение размеров, графит и смазывающее вещество и, при необходимости, твердофазный материал и легирующие элементы. Полученную смесь прессуют и спекают. Способ позволяет получать детали с заданным изменением размеров при спекании без изменения химического состава. 2 н. и 1 з.п. ф-лы, 5 ил., 1 табл.

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2089388C1 |

| 0 |

|

SU209762A1 | |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ДИФФУЗИОННО-ЛЕГИРОВАННЫХ ЖЕЛЕЗНЫХ ПОРОШКОВ | 1993 |

|

RU2043868C1 |

| WO 9110753 А1, 25.07.1991 | |||

| GB 680275 A, 01.10.1952. | |||

Авторы

Даты

2008-06-27—Публикация

2003-10-15—Подача