Изобретение относится к области химического машиностроения и предназначено для регулируемой интенсификации химических процессов в жидких средах (растворах, эмульсиях, суспензиях) путем комплексного воздействия гидродинамических, ультразвуковых, вихревых и кавитационных эффектов.

Известен роторный аппарат по а.с. SU 1197719 А, МКИ В01F 11/02 и аналогичный по устройству резонансный гидромеханический диспергатор по а.с. RU 2081691 С1, МКИ В01F 7/00, в которых используется гидроаккустическое воздействие на гетерогенную рабочую среду и создаются условия резонанса в рабочей камере. Эти устройства имеют следующие недостатки:

- требуется дополнительное оборудование для подачи жидкости в зону обработки, а подпор на входе не способствует возникновению кавитационных явлений в этой зоне;

- требуется дополнительное оборудование для откачки жидкости, а снижение давления на выходе не способствует схлопыванию кавитационных пузырьков;

- отсутствие аппарата дифференцированного термодинамического расширения (типа улитки или диффузора) на выходе жидкости из каналов кольцевой насадки снижает напорные характеристики устройства, что не способствует схлопыванию возникающих пузырьков сопровождающимися ударными кумулятивными явлениями;

- возникающие ультразвуковые колебания распространяются в обрабатываемой среде на малые расстояния, т.к. быстро теряют энергию, что снижает эффективность ультразвуковых явлений, один ряд отверстий на роторе недостаточен для возбуждения жидкости;

- изготовление отверстий в роторе и статоре требует специальной оснастки и инструмента;

- скорость вращения ротора в устройстве по первому а.с. ограничена стандартными параметрами выпускаемых электродвигателей, для повышения частоты колебаний в прорезях потребуется специальный высокоскоростной редуктор;

- в устройстве по второму а.с. при определенной скорости вращения ротора требуется строгое соблюдение соотношений радиусов, количества и размеров отверстий, при этом снижается универсальность применения устройства для различных жидкостей и при разных температурах.

Известен роторный аппарат по а.с. SU 1479088 A1, МКИ B01F 7/28, 7/00, в котором разогнанная лопастным аппаратом жидкость оказывается в условиях благоприятных как для возникновения кавитационных пузырьков, так и гидроударных явлений, способствующих их схлопыванию, нарушению сплошности потока и ультразвуковых колебаний. Это устройство имеет следующие недостатки:

- лопастной ротор перед кольцевой насадкой способствует повышению "напора" и, как следствие, уменьшению кавитационных явлений на входе в зону обработки;

- отсутствие аппарата дифференцированного термодинамического расширинения (типа улитки или диффузора) на выходе жидкости из каналов кольцевой насадки снижает напорные характеристики, что не способствует схлопыванию возникающих пузырьков сопровождающимся ударными кумулятивными явлениями;

- возникающие ультразвуковые колебания распространяются в обрабатываемой среде на малые расстояния, т.к. быстро теряют энергию, что снижает эффективность ультразвуковых явлений, один ряд отверстий на роторе недостаточен для возбуждения жидкости;

- изготовление ротора и пружинного кольца требует специальной оснастки;

- скругленные края отверстий пружинного кольца снижают эффект ударного знакопеременного характера возбуждения жидкости;

- скорость вращения ротора ограничена стандартными параметрами выпускаемых электродвигателей, для повышения частоты колебаний в прорезях потребуется специальный высокоскоростной редуктор;

- требуется строгое соблюдение расчетных размеров, при этом снижается универсальность применения устройства для различных жидкостей и при разных температурах.

Известен ультразвуковой диспергатор по а.с. 211519 A, МКИ B01F 11/02, 7/16, в котором ротор выполнен из двух частей, вращающихся навстречу друг друга. Такое конструктивное решение позволяет (при одинаковых скоростях приводов) в два раза увеличить скорости взаимодействия с потоками жидкости сравнительно со схемой ротор-статор. Причем повышение эффективности за счет увеличения скорости не приводит к ухудшению эксплуатационных характеристик устройства (уменьшению надежности работы, увеличению износа трущихся деталей, увеличению расходов на смазку и т.п.).

Жидкость из зоны разрыва сплошности на роторе попадает в зону ребер статора в условия, способствующие схлопыванию кавитационных пузырьков сопровождающимися ударными кумулятивными явлениями. Это обеспечивает повышенную степень диспергации компонентов жидкости.

Это устройство имеет следующие недостатки:

- требуется дополнительное оборудование для подачи жидкости в зону обработки и для откачки ее из устройства;

- возникающие ультразвуковые колебания распространяются в обрабатываемой среде на малые расстояния, т.к. быстро теряют энергию; обработка происходит в узкой зоне; один ряд отверстий на роторе недостаточен для возбуждения жидкости;

- изготовление вырезов в роторе требует специальной оснастки;

- для повышения эффективности обработки применяется обогрев корпуса статора, что повышает энергозатраты процесса;

- условия загрузки и разгрузки устройства, его нагрева и вакуумирования обеспечивают только цикличную обработку ограниченного объема жидкости;

- чашеобразная форма частей ротора обусловливает работу устройства только при вертикальном расположении оси вращения.

Наиболее близким по устройству к предлагаемому диспергатору-активатору является устройство, известное из патента Российской Федерации RU 2211856 С1 7 C10L 1/32, B01F 7/10, B01F 3/08, «СПОСОБ, УСТРОЙСТВО И УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ТОПЛИВА». Оно выбирается прототипом.

Общие признаки:

- имеется два соосных ротора - рабочие колеса в виде диска с периферийными кольцевыми стенками (кольца), имеющими ряд выполненных в них щелевидных отверстий (радиальные открытые вырезы), равномерно распределенных по окружности;

- имеется статор, вмещающий рабочие колеса и имеющий отводящее отверстие (патрубок разгрузочного устройства), а также подводящее отверстие (патрубок загрузочного устройства), сообщенное с полостью рабочих колес;

- имеются средства для раздельного встречного привода роторов с заданной частотой вращения;

- рабочие колеса, образующие закрытую полость, соосно сопряжены с гарантированным радиальным зазором по соответстующим поверхностям вращения периферийных кольцевых стенок (колец);

- статор со стороны одного из рабочих колес снабжен приемной полостью, которая сообщена с закрытой полостью рабочих колес через ряд впускных отверстий, выполненных в дисках рабочих колес;

- имеются щелевые отверстия, выполненые открытыми в виде пазов (радиальные открытые вырезы).

Недостатки прототипа:

- требуется дополнительный насос для подачи жидкости в зону обработки, а «подпор» на входе не способствует возникновению кавитационных явлений в этой зоне;

- требуется дополнительное оборудование и насосы для откачки и циркуляции жидкости;

- слив обработанной жидкости в бак означает, что она попадает в область с меньшим давлением, чем на входе, а снижение давления на выходе не способствует схлопыванию кавитационных пузырьков, что снижает эффективность обработки;

- отсутствие аппарата дифференцированного термодинамического расширения (типа улитки или диффузора) на выходе жидкости из каналов кольцевой насадки снижает напорные характеристики устройства, что не способствует схлопыванию возникающих пузырьков;

- возникающие ультразвуковые колебания распространяются в обрабатываемой среде на малые расстояния, т.к. быстро теряют энергию, что снижает эффективность ультразвуковых явлений; один ряд кольцевых стенок (колец) с щелевидными отверстиями (радиальные открытые вырезы) на рабочем колесе недостаточен для возбуждения жидкости;

- изготовление щелевидных отверстий (радиальных открытых вырезов) в роторе и статоре в виде пазов с параллельными поверхностями требует специальной оснастки и (или) набора инструмента на каждый размер, особенно при нескольких рядах кольцевых стенок (колец) при необходимости выполнения требования п.4 формулы изобретения;

- скругленные края щелевидных отверстий (радиальных открытых вырезов) снижают эффект ударного знакопеременного характера возбуждения жидкости;

- наличие зазора между статором и наружной поверхностью рабочих колес создает условия как для перетечек жидкости, минуя зону обработки, так и для выравнивания давления в системе, центробежные силы способстуют вытеснению жидкости в периферийную зону.

Задача, решаемая заявляемым изобретением, заключается в повышении эффективности обработки жидких сред путем создания условий активации до уровня разрыва межмолекулярных и радикальных связей. Эти условия создаются в локальных зонах за счет повышения температуры и давления до значений, на 2-3 десятичных порядка превосходящих исходные, а также общим повышением температуры до величины, близкой к температуре кипения.

Поставленная задача решается следующим образом.

В известном устройстве для приготовления композиционного топлива, содержащем статор и два соосных и оппозитно расположенных ротора, два привода для их раздельного встречного вращения, установленное на валу каждого из роторов рабочее колесо, выполненное в виде диска со сквозными отверстиями и с одним или несколькими концентрическими рядами колец с выполненными в них рядом отверстий в виде радиальных открытых вырезов, равномерно расположенных по окружности, при этом рабочие колеса соосно сопряжены с гарантированным радиальным зазором по соответствующим поверхностям вращения периферийных колец, патрубок загрузочного устройства и патрубок разгрузочного устройства, СОГЛАСНО ИЗОБРЕТЕНИЮ статор выполнен в форме цилиндра, закрывающегося двумя съемными крышками, на которых установлены большой и малый приводы роторов, кольца рабочих колес с гарантированным торцевым зазором входят в ответные концентрические желоба, в кольцах выполнены радиальные открытые секторные вырезы, глубина секторных вырезов меньше глубины концентрических желобов, на рабочем колесе с большим внешним кольцом установлен лопастной аппарат центробежного насоса, напротив которого в статоре выполнена улитка, выход которой образует патрубок, соединеный с патрубком разгрузочного устройства через управляемый дроссель, в крышке малого привода выполнены сквозные радиальные каналы, напротив каналов в статоре выполнен коллектор, соединенный с патрубком загрузочного устройства. При этом радиальные открытые секторные вырезы в кольцах рабочих колес выполнены с шагом 10° и с углом сектора 5°; образующие поверхности вырезов сопрягаются под прямыми углами с минимальными инструментальными радиусами; глубина концентрических желобов, в которые помещаются кольца, на 2 мм больше глубины секторных вырезов. Величина радиальных и торцевых зазоров между кольцами равна 1 мм. Суммарная площадь сквозных отверстий в дисках равна 0,6 от величины суммарной площади секторных вырезов на входе рабочего колеса с меньшим внутренним кольцом; суммарная площадь проходного сечения сквозных радиальных каналов в крышке малого привода не меньше площади сечения выходного патрубка; площадь проходного сечения патрубка загрузочного устройства не меньше площади сечения выходного патрубка. Приводы роторов имеют разную мощность, величина отношения мощности малого привода к мощности большого привода имеет значение 1/2,5. В блоке с центробежным насосом выполнен центробежный вихревой насос открытого или закрытого типа, отделенный перегородкой, при этом в цилиндре статора выполнен переходный канал, напорный канал и выходной патрубок, а в крышке большого привода - диффузор.

На Фиг.1 приведена конструктивная схема заявляемого устройства.

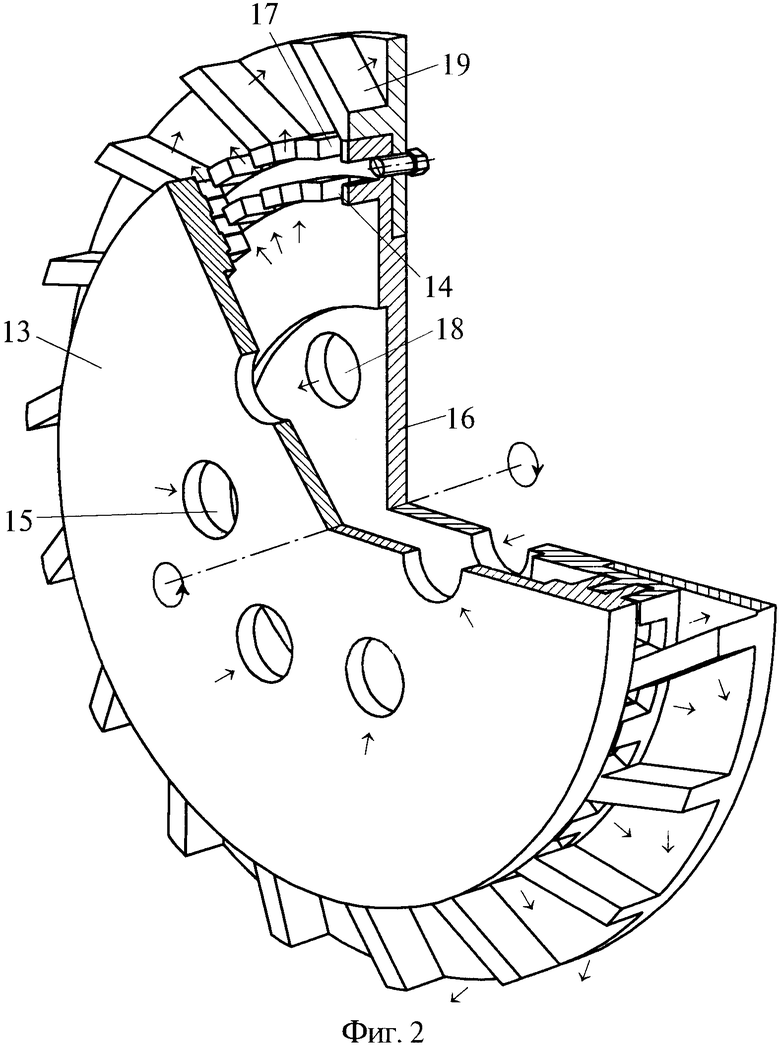

На Фиг.2 приведена конструктивная схема рабочих колес роторов, круговыми стрелками показано их противоположное вращение, остальные стрелки показывают направление движения обрабатываемой жидкости.

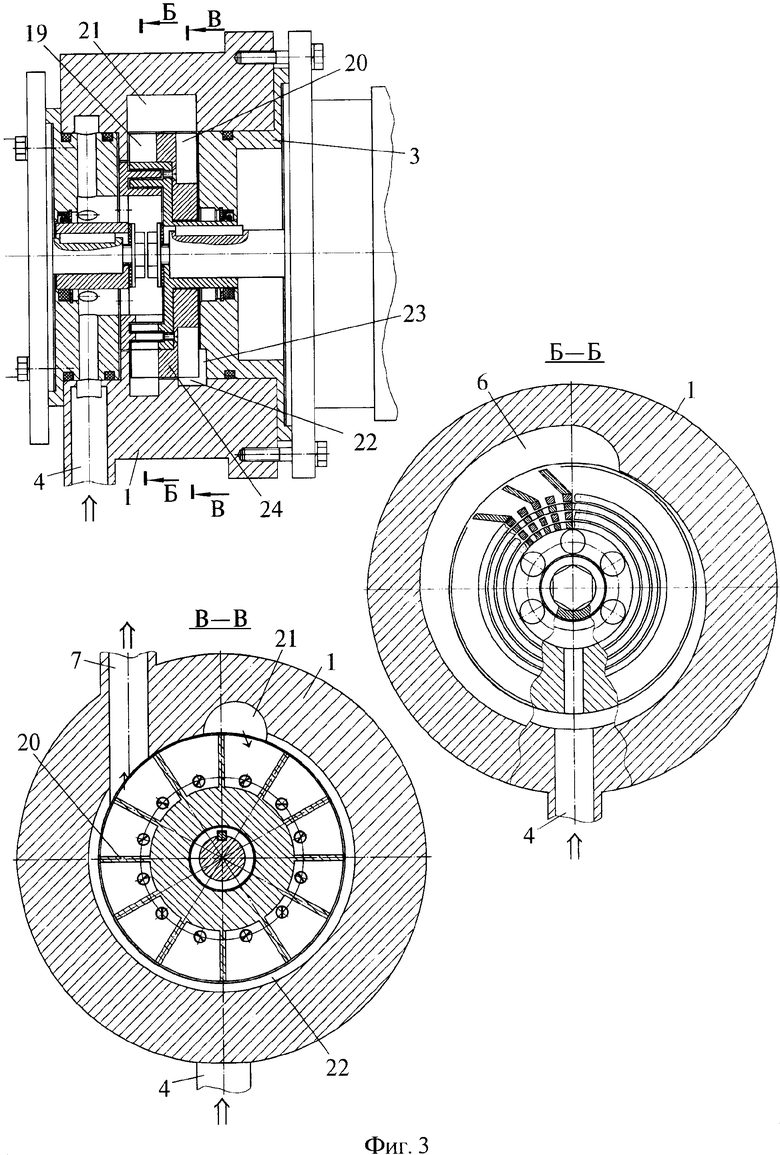

На Фиг.3 приведена конструктивная схема заявляемого устройства с вихревым насосом закрытого типа.

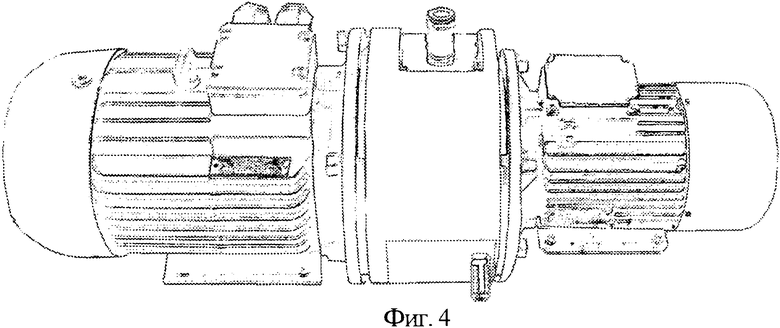

На Фиг.4 показан общий вид опытного экземпляра диспергатора-активатора с производительностью насоса 1,8 м3 жидкости в час и с потребляемой мощностью около 4,5 кВт.

На Фиг.5 приведена фотография активатора воды, предназначенного для ее нагрева, обеззараживания и активации.

На Фиг.6 показаны особенности геометрических форм роторов, их угловых размеров и взаимного расположения в сборе.

Устройство (Фиг.1) представляет собой роторный аппарат, содержащий статор 1, с одной стороны закрытый крышкой 2 малого привода, а с другой стороны - крышкой 3 большого привода; на статоре расположены патрубок загрузочного устройства 4, коллектор 5, улитка 6 с выходным патрубком 7, на котором установлен управляемый дроссель 8 с выходом на патрубок разгрузочного устройства 9; в крышке малого привода выполнены сквозные радиальные каналы 10, на ней установлен привод 11 малой мощности; на крышке большого привода установлен привод 12 большой мощности; на валу привода малой мощности установлено рабочее колесо 13 с меньшим внутренним кольцом, в его кольцах выполнены открытые радиальные секторные вырезы 14 и сквозные отверстия 15; на валу привода большой мощности установлено рабочее колесо 16 с большим внешним кольцом, в кольцах которого выполнены открытые радиальные секторные вырезы 17 и сквозные отверстия 18, и установлен лопастной аппарат 19 центробежного насоса.

Устройство аппарата с вихревым насосом (Фиг.3) аналогично показанному на Фиг.1, но в блоке с лопастным аппаратом 19 центробежного насоса, отделенным перегородкой 24, выполнен лопастной аппарат 20 центробежного вихревого насоса (открытого или закрытого типа), в цилиндре улитка заканчивается переходным каналом 21, для вихревого насоса закрытого типа выполняется напорный канал 22, в крышке привода большой мощности выполняется диффузор 23 (отверстия 18 в рабочем колесе с большим внешним кольцом, в этом случае, могут не выполняться).

Аппарат работает следующим образом. Обрабатываемая жидкость через патрубок загрузочного устройства 4 поступает в коллектор 5, далее по сквозным радиальным каналам 10 поступает к сквозным отверстиям 15 рабочего колеса с меньшим внутренним кольцом 13. В полость между рабочими колесами жидкость попадает за счет тяги, образуемой центробежными силами, возникающими при вращении рабочего колеса 13, и совместного вращения рабочего колеса с большим внешним кольцом 16, и лопастного аппарата центробежного насоса 19. В зоне секторных вырезов 14 и 17 колец рабочих колес 13 и 16 циклически, с высокой частотой возникают каналы протекания жидкости, перекрываемые при повороте каждого рабочего колеса на 2,5° (при угле секторных вырезов 5° и шаге 10°), и вновь открываемые при продолжении вращения. При этом происходит пульсационное движение жидкости, сопровождаемое гидродинамическими, вибрационно-резонансными, ультразвуковыми, кавитационными, вихревыми и термодинамическими эффектами. После прохождения каналов роторов жидкость попадает в зону лопастного аппарата центробежного насоса 19 и на вход улитки 6, где при движении по направлению возрастания сечения улитки происходит торможение потока и повышение его давления. После прохождения улитки жидкость поступает в выходной патрубок 7, на выходе которого установлен управляемый дроссель 8 (при небольших давлениях и расходах может быть кран). Изменения проходного сечения дросселя позволяют изменять давление в выходном патрубке и за счет термодинамических эффектов дополнительно повышать температуру рабочей жидкости на выходе из устройства.

При многократной обработке одного и того же объема жидкости возможно повышение температуры до значений, близких к температуре кипения (с интенсивностью нагрева, соответствующей электронагревательным приборам). Ограничения нагрева связаны с переходом жидкости в газообразную фазу, где эффективность гидродинамических, аккустических и термодинамических процессов резко уменьшается.

При исполнении аппарата с блоком, состоящим из центробежного и вихревого насосов, возможно многократное увеличение давления на выходе (в 3-7 раз по сравнению с одним только центробежным насосом). Это позволяет: а) усилить эффект схлопывания кавитационных пузырьков, б) усилить процесс прохождения химических реакций, в) повысить температуру жидкости на выходе, г) расширить технологические возможности при подаче обработанной жидкости на последующие участки производственной линии.

Заявляемые параметры определены следующими обстоятельствами.

Величина торцевых и радиальных зазоров между кольцами, равная 1 мм, связана с необходимостью обеспечения гарантированного зазора при изготовлении деталей устройства на универсальном (а не специальном) оборудовании. Параметр определился в результате практического изготовления и опыта испытаний изделий, он позволяет совместить простоту изготовления, надежность работы устройства и необходимое качество обработки жидкости.

Размер угла открытых секторных вырезов, равный 5°, и шаг секторных вырезов 10° связаны с результатами практических испытаний и технологической отработки. Такие размеры гарантируют полное перекрывание канала протекания жидкости при повороте рабочих колес, а также максимальный запас прочности деталей, простоту их изготовления с применением универсальной оснастки и инструмента; сохранение эффективности активации для любых смесей жидкостей и в широких диапазонах температур.

Глубина концентрических желобов, в которые помещаются кольца, на 2 мм больше глубины секторных вырезов. Этим размером обеспечивается заход венцов колец рабочих колес в противостоящие им концентрические желоба на 1 мм, что предотвращает перетекание жидкости через венцы колец при перекрытых секторных каналах и усиливает эффект гидроудара.

Суммарная площадь сквозных отверстий в дисках рабочих колес, равная 0,6 от величины суммарной площади секторных вырезов на входе рабочего колеса с меньшим внутренним кольцом, обеспечивает такое сопротивление потоку жидкости, которое необходимо для возникновения кавитационных эффектов.

Суммарная площадь проходного сечения сквозных радиальных каналов в крышке малого привода не меньше площади сечения выходного патрубка; площадь проходного сечения патрубка загрузочного устройства не меньше площади сечения выходного патрубка - такое соотношение размеров обеспечивает необходимый проток жидкости и унификацию запорной арматуры на входе и выходе из аппарата.

Величина отношения мощности малого привода к мощности большого привода, равная 1/2,5, получена в результате практической проверки. При установке блока центробежного насоса с вихревым насосом закрытого типа отношение изменяется до 1/3,5, а с вихревым насосом открытого типа - до 1/4,5. Такое соотношение обеспечивает оптимизацию удельных энергозатрат (минимизация расхода энергии для получения единицы объема или массы выходного продукта).

Конструктивное исполнение составных частей и размеров обеспечивают компактность и простоту устройства, причем снимается необходимость настройки при сборке, а также контроля и обслуживания при эксплуатации.

В сравнении с прототипом:

- жидкость на входе оказывается в зоне разряжения, способствующего возникновению кавитационных явлений; разрежение поддерживается как работой центробежного насоса, так и за счет сопротивления, возникающего при прохождении жидкости через отверстия в диске рабочего колеса;

- аппарат может обеспечить выдачу обработанной жидкости без дополнительных устройств для ее откачки, в соответствии с характеристиками встроенного центробежного насоса, а также циркуляцию обрабатываемой жидкости;

- при прохождении жидкости через несколько рядов колец с секторными вырезами в условиях циклического закрывания-открывания каналов протока помимо ультразвуковых, гидродинамических и кавитационных явлений возникают и вихревые эффекты; спектр явлений оказывается шире и интенсивнее, кроме того, схлопывание кавитационных пузырьков продолжется при повышении давления после центробежного насоса в улитке, этот процесс сопровождается ультразвуковыми явлениями, которые вызывают цепную реакцию образования новых пузырьков, такой растянутый во времени и пространстве процесс обеспечивает не только перемешивание и диспергацию, но и возбуждение-активацию обрабатываемой жидкости и находящихся в ней веществ;

- аппарат не требует дополнительного подогрева обрабатываемой жидкости, так как за счет активации происходит саморазогрев;

- при уменьшении площади сечения проходного отверстия управляемого дросселя интенсивность активации увеличивается, что сопровождается ростом температуры жидкости; при многократной обработке определенного объема - до значений близких к температуре кипения;

- аппарат может работать при любом расположении осей вращения;

- конструкция элементов аппарата не требует специального оборудования для их изготовления; используется токарная обработка, открытое фрезерование, сверление; полностью исключена сварка.

Повышение температуры, знакопеременные величины давления, резонансные и вихревые явления в локальных зонах жидкости могут на 2-3 десятичных порядка повышать исходные параметры температуры и давления. Такая активация способствует структурным изменениям как самой жидкой среды, так и мелкодисперсных твердых компонентов, что приводит к их радикализации и образованию химических связей, принципиально отличных от исходных.

Аппарат способствует созданию новых технологических процессов

- в химическом производстве;

- очистке металлов и материалов;

- организации защитных покрытий.

Аппарат может использоваться для

- образования мелкодисперсных устойчивых эмульсий и суспензий;

- нехимического обеззараживания воды;

- дегазации воды;

- повышения pН воды;

- создания безкотловых отопительных систем;

- повышения выхода низкомолекулярных компонентов нефтепродуктов;

- повышения адгезионных свойств жидкостей;

- повышения вяжущих и прочностных свойств строительных, керамических и лако-красочных материалов.

Заявляемое устройство аппарата реализовано в виде опытного образца. На Фиг.4 показан общий вид диспергатора-активатора с производительностью насоса 1,8 м3 жидкости в час и с потребляемой мощностью электроэнергии около 4,5 кВт. На Фиг.5 приведена фотография активатора воды, предназначенного для ее нагрева, обеззараживания и активации.

Предварительные испытания аппарата в различных технологических схемах дали следующие результаты:

- максимальное значение температуры воды после ее обработки до +97°С;

- максимальная температура нагрева нагрева 10-ти литров воды без применения управляемого дросселя достигает +77°С, при времени нагрева от +30 до +77°С, составляющем 25 минут;

- максимальная температура нагрева 10-ти литров воды с применением управляемого дросселя достигает +95°С, при времени нагрева от +30 до +95°С, составляющем 15 минут;

- за 100 часов работы аппарата полностью очищен от кальциевых отложений водогрейный котел типа HP-18 (площадь поверхности нагрева около 38 м2), эксплуатировавшийся без химводоподготовки;

- за 25 часов работы аппарата полностью очищен от оксидных отложений железа паровой котел типа Д-900 (с паропроизводительностью 900 кг/ч), эксплуатировавшийся без химводоподготовки;

- повышение рН дистилированой воды с 6,7 до обработки до 8-9 после обработки;

- повышение нефтяных компонентов в обработанной воде из природного источника (характеризует степень уничтожения биологических объектов);

- образование устойчивых водо-углеводородных эмульсий с высокомолекулярными нефтепродуктами;

- образование устойчивых водо-угольных суспензий, сопровождающихся уменьшением размеров компонентов твердой фазы; высокая адгезия обработанной суспензии с контактирующими материалами.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

| Роторно-импульсный аппарат с разделенным кольцом статора | 2021 |

|

RU2785966C1 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 2004 |

|

RU2252826C1 |

| РОТОРНЫЙ, КАВИТАЦИОННЫЙ, ВИХРЕВОЙ НАСОС-ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2393391C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ, УСТРОЙСТВО ДЛЯ ЕЕ ПОЛУЧЕНИЯ И СИСТЕМА УПРАВЛЕНИЯ УСТРОЙСТВОМ | 2004 |

|

RU2280823C2 |

| ТЕПЛОВОЙ КАВИТАЦИОННЫЙ ГЕНЕРАТОР | 2010 |

|

RU2422733C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ, СТАТИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЭМУЛЬГИРОВАНИЯ И ГИДРОДИНАМИЧЕСКОЕ МНОГОСЕКЦИОННОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ГОМОГЕНИЗАЦИИ ЭМУЛЬСИИ | 2001 |

|

RU2202406C2 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 2007 |

|

RU2333804C1 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2011 |

|

RU2472075C1 |

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2357791C1 |

Изобретение относится к области химического машиностроения и предназначено для регулируемой интенсификации химических процессов в жидких средах (растворах, эмульсиях, суспензиях) путем комплексного воздействия гидродинамических, ультразвуковых, вихревых и кавитационных эффектов. Диспергатор-активатор содержит статор, два соосных и оппозитно расположенных ротора, два привода для их раздельного встречного вращения, установленное на валу каждого из роторов рабочее колесо, выполненное в виде диска со сквозными отверстиями и с одним или несколькими концентрическими рядами колец с выполненными в них рядом отверстий. Статор выполнен в виде цилиндра, закрывающегося двумя съемными крышками, на которых установлены большой и малый приводы роторов. Кольца рабочих колес с зазором входят в ответные концентрические желоба, в кольцах выполнены радиальные открытые секторные вырезы, глубина секторных вырезов меньше глубины концентрических желобов. На рабочем колесе с большим внешним кольцом установлен лопастной аппарат центробежного насоса, напротив которого в корпусе выполнена улитка, выход которой образует патрубок, соединенный с патрубком разгрузочного устройства через управляемый дроссель. В крышке малого привода выполнены сквозные радиальные каналы, напротив каналов в корпусе выполнен коллектор, соединенный с патрубком загрузочного устройства. Изобретение обеспечивает повышение эффективности обработки жидких сред путем создания условий активации до уровня разрыва межмолекулярных и радикальных связей. 5 з.п. ф-лы, 6 ил.

| СПОСОБ, УСТРОЙСТВО И УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ТОПЛИВА | 2001 |

|

RU2211856C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД В РОТОРНО-ПУЛЬСАЦИОННОМ АКУСТИЧЕСКОМ АППАРАТЕ | 1998 |

|

RU2144423C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 1999 |

|

RU2152819C1 |

| РОТОРНЫЙ НАСОС-ТЕПЛОГЕНЕРАТОР | 1998 |

|

RU2159901C2 |

| РОТОРНЫЙ СМЕСИТЕЛЬ-ДИСПЕРГАТОР | 2000 |

|

RU2174865C1 |

| US 4323448 А, 06.04.1982 | |||

| Роторный гидроакустический диспергатор | 1988 |

|

SU1768267A1 |

| КИНОКОПИРОВАЛЬНЫЙ АПНАРАТ | 0 |

|

SU372537A1 |

| КАВИТАЦИОННО-ВИХРЕВОЙ ТЕПЛОГЕНЕРАТОР | 2002 |

|

RU2235950C2 |

| US 4915509 A, 10.04.1990 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО КОМПОЗИЦИОННОГО ТОПЛИВА И ДЕЗИНТЕГРАТОР И УСТРОЙСТВО ГИДРОУДАРНОГО ДЕЙСТВИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185244C2 |

| Центробежный смеситель | 1990 |

|

SU1745322A1 |

Авторы

Даты

2008-07-27—Публикация

2006-02-03—Подача