Изобретение относится к технологии выращивания легированных полупроводников из расплава замораживанием при температурном градиенте с использованием нагревательного элемента, находящегося в контакте с расплавленной зоной, перемещение которого осуществляется в процессе цикла кристаллизация.

В современных оптических системах, работающих в ИК-области спектра, в качестве материала окон и линз используют германий, отличающийся однородностью показателей преломления и прозрачности. Достоинства германия позволяют изготавливать из него крупногабаритные оптические элементы, обладающие высокими характеристиками в части светосилы и качества изображения. Кроме того, внутри «большого» германиевого рынка имеется сектор германиевых мишеней диаметром до 450 мм, толщиной 6-10 мм. Мишени требуются для нанесения германия на поверхность какой-либо подложки. Основным требованием, предъявляемым ко всем таким изделием, является максимально однородное распределение легирующей примеси по сечению слитка и удельное сопротивление по величине в пределах от 3 до 6 ом⋅см по его длине.

Сегодня существует тенденция увеличения диаметра используемых кристаллов. Крупногабаритные кристаллы германия получают, как правило, модифицированным способом Степанова с применением погруженного вращающегося формобразователя (ПВФ), либо классическим методом Чохральского с последующей резкой вдоль оси роста [1, 2]. Такие подходы позволяют получать кристаллы диаметром до 400 мм. Однако при увеличении диаметра кристаллов, начиная с 200 мм, возникает ряд проблем, связанных с достаточно сложной инструментальной реализацией методов. Кроме того, при увеличении размера слитка возникает ряд существенных трудностей в достижении требуемых характеристик технологического характера. Полученные таким образом крупногабаритные кристаллы германия могут содержать отдельные поликристаллические включения (блоки). Также, сохраняется достаточно высокая неоднородность удельного сопротивления кристалла по площади, что для мишеней неприемлемо.

Хотя по методу Чохральского можно получить кристаллы с достаточно высокой однородностью распределения легирующей примеси, увеличение диаметра выращиваемых кристаллов требует существенного роста массы расплава с загрузкой шихты около 500 кг, а получить с такой технологией сразу можно максимум 2 мишени весом 10-11 кг. Остальная часть слитка может оказаться не востребованной, что делает данный метод экономически затратным для производства мишеней.

С этой точки зрения метод кристаллизации в температурном градиенте [3] является более эффективным, поскольку при затвердевании получают кристалл по объему, сопоставимый с загрузкой, и высоту слитка можно регулировать. Кроме того в конструкции самой установки кристалл не вытягивают, что не только упрощает конструкцию, но и исключает дефекты, связанные с вибрацией работающего узла перемещения. Для выращивание крупноразмерных кристаллов высокого качества, установки помимо боковых фоновых нагревателей стали оснащать еще и дополнительными: по торцам снизу и сверху кристаллизатора [4] в сочетании с наложением магнитных полей различной конфигурации для управления характером конвекции.

Известны способы и устройства для выращивания полупроводников с использованием погруженного в расплав SHM [5] или ОТФ-нагревателя [6], которые, находясь непосредственно в контакте с расплавом, исключают возможность возникновения конвекции Марангони, а кристаллизация идет из тонкого слоя, что в совокупности существенно снижает интенсивность конвекции вблизи растущего кристалла. Недостатком этих методов является необходимость вытягивания кристалла из расплава с подачей свежей порции расплавленного материала на периферии, т.е. вблизи стенок тигля, что нарушает однородность распределения лигатуры в расплаве в сечении тигля. Сказанное иллюстрирует работа [7], посвященная исследованию распределения сурьмы, в том числе, в поперечном сечении выращенных слитков германия. Не смотря на использование погруженного нагревателя и, как следствие, отсутствие естественной конвекции, в расплаве имеет место хорошо развитое течение вблизи растущего кристалла, проникающее практически до самого центра тигля. При этом, в зависимости от толщины слоя, образуется один или даже два вихря, связанных с вынужденной конвекцией, возникающей при перетекании расплава из верхней зоны тигля в нижнюю. Несмотря на то, что авторы [7] до начала кристаллизации весь расплав вместе с лигатурой механически перемешивали за счет многократного перемещения погруженного нагревателя относительно тигля, распределение примеси в слое расплава, из которого растет кристалл, со временем нарушается. Именно поэтому даже для лучших отдельно взятых кривых, разброс сурьмы по радиусу превышает 10-20%, что было бы лучше видно на рисунках, выполненных в обычных, а не логарифмических координатах. От образца к образцу неравномерность достигает 50-100%, а в рамках одного, наверное, худшего образца меняется в 8 раз. И это на сравнительно небольшом диаметре кристалла в 30-40 мм. Понятно, что для больших диаметров порядка 200-500 мм ожидать лучших результатов не приходится. Кроме того, изменение концентрации сурьмы вдоль оси составляет практически целый порядок, что примерно в 3 раза перекрывает требуемый диапазон. Близкого к постоянному осевого распределения примеси добиваются за счет специального легирования зоны под ОТФ-нагревателем. Но в этом случае недопустимо механическое перемешивание расплава во всем тигле, что приводит к еще большим разбросам примеси по диаметру.

Наиболее близким к предлагаемому изобретению является способ и конструкция установки роста кристалла в температурном градиенте (метод VGF) в присутствии погруженного нагревателя [8], который находится в контакте с расплавленной зоной. Снижение интенсивности естественной конвекции сочетается с выравниванием распределения лигатуры в слое расплава наложением специальных магнитных и электрических полей. Несмотря на достаточную сложность такой конструкции установки, добиться целевых показателей по однородности распределения примеси в полученном полупроводниковом материале разработчикам не удалось. В целом, следует отметить, что применение магнитных и других полей, особенно при выращивании крупногабаритных кристаллов является весьма дорогостоящим средством.

Техническим результатом заявляемого изобретения является обеспечение полного перемешивания расплава и равномерного по сечению распределения в нем лигатуры до начала кристаллизации, сохранение однородного по сечению распределения примеси в расплаве в течение всего цикла кристаллизации, т.е. в конечном итоге повышения качества выращиваемого кристалла и эффективности производства германиевых слитков.

Технический результат достигается заявляемым способом кристаллизации слитков из легированного расплава германия замораживанием без вытягивания в температурном градиенте с использованием ростовой камеры, фонового нагревателя, дополнительных нагревателей снизу кристаллизуемого объема (донного) и сверху (ОТФ-нагревателя в герметичном корпусе), причем последний находится в контакте с расплавленной зоной высотой до 50 мм, а также тигля и загрузки в нем, отличающимся тем, что перемешивание расплава до начала кристаллизации осуществляется за счет преимущественного нагрева донным нагревателем снизу в осевом температурном градиенте от 20 до 100°С/см, а сама кристаллизация осуществляется в условиях подавленной естественной конвекции за счет преимущественного нагрева сверху ОТФ-нагревателем в осевом температурном градиенте от 10 до 50°С/см.

С помощью предлагаемого способа, прежде всего, и без применения внешних полей и механизмов удается эффективно перемешать расплав так, что лигатура становиться распределенной по всему его слою, т.е. по сечению и высоте, абсолютно равномерно. Задача эта является нетривиальной, поскольку коэффициент диффузии, например, сурьмы очень мал (~10-5 см2/с), и процесс ее распространения даже в тонком слое расплава занимает много времени.

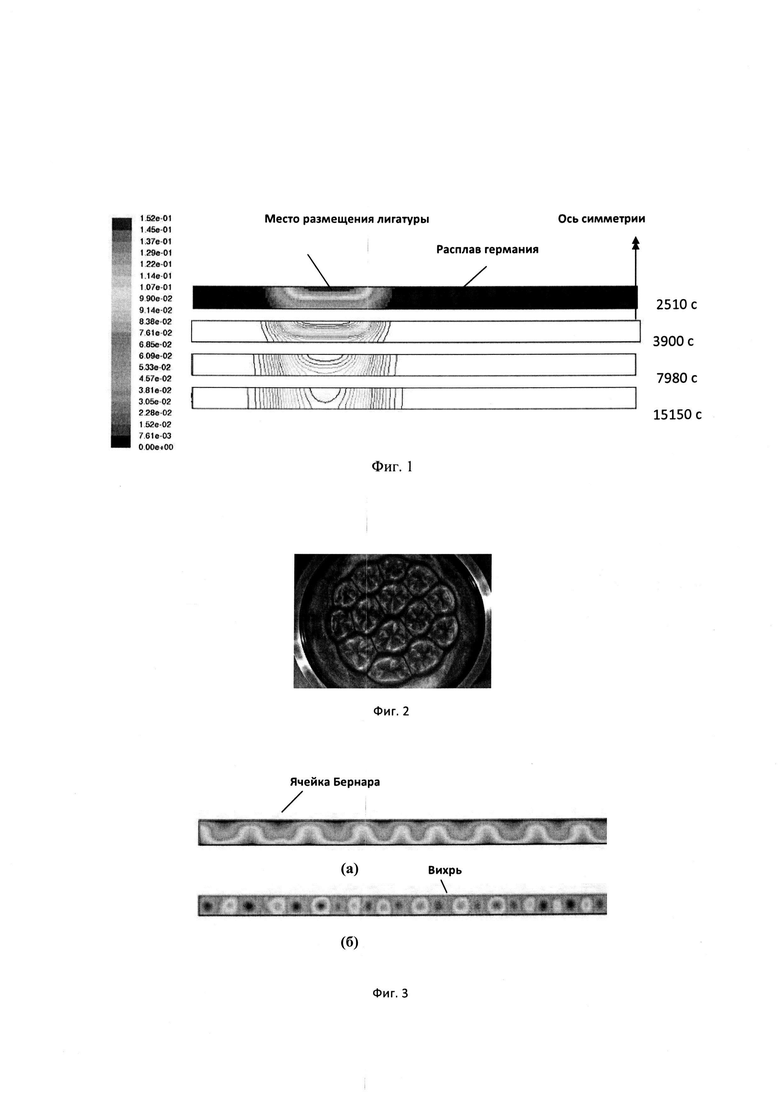

На фиг. 1 показана динамика распределения примеси в слое расплава германия толщиной h=10 мм и диаметром D=200 мм, когда лигатура (сурьма) добавлена к основному материалу загрузки на его периферии в одном месте, как это часто делается. Даже через четыре часа сурьма так и остается практически локализованной на одном месте. С этим сталкиваются, когда, как это имеет место в ОТФ методе или VGF, нагрев осуществляется сверху, и естественная конвекция практически подавлена. Именно по этой причине в прототипе [8] вынуждены использовать для перемешивания внешние поля.

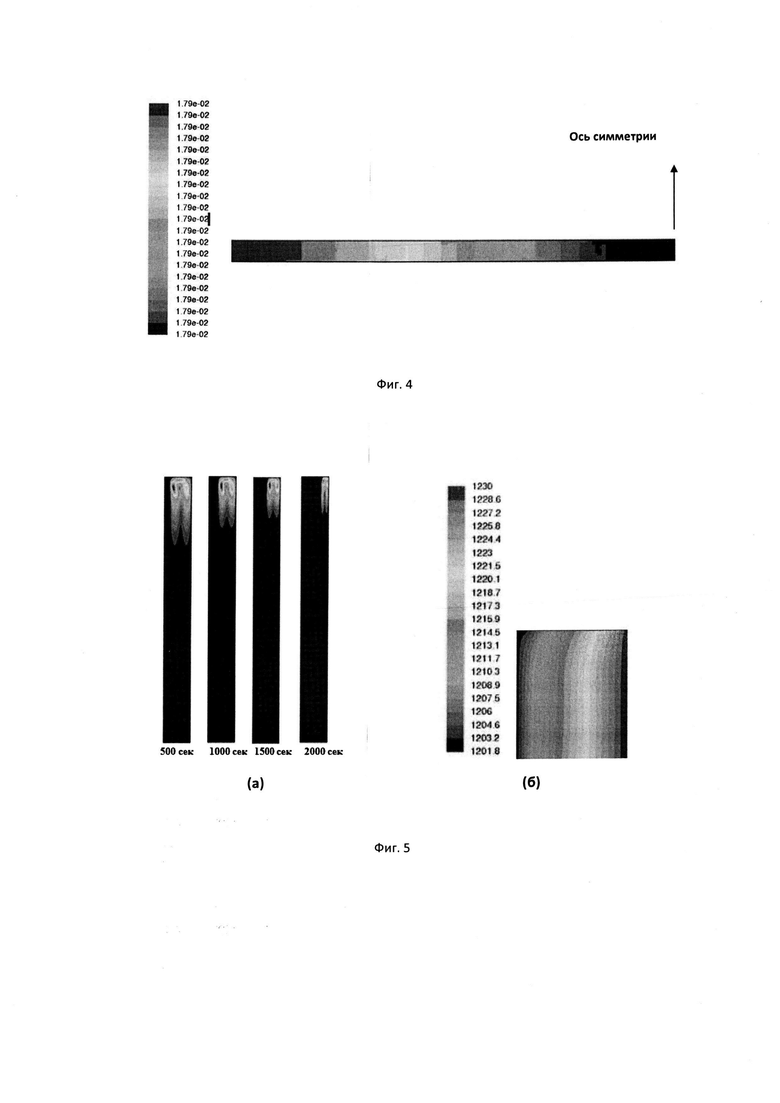

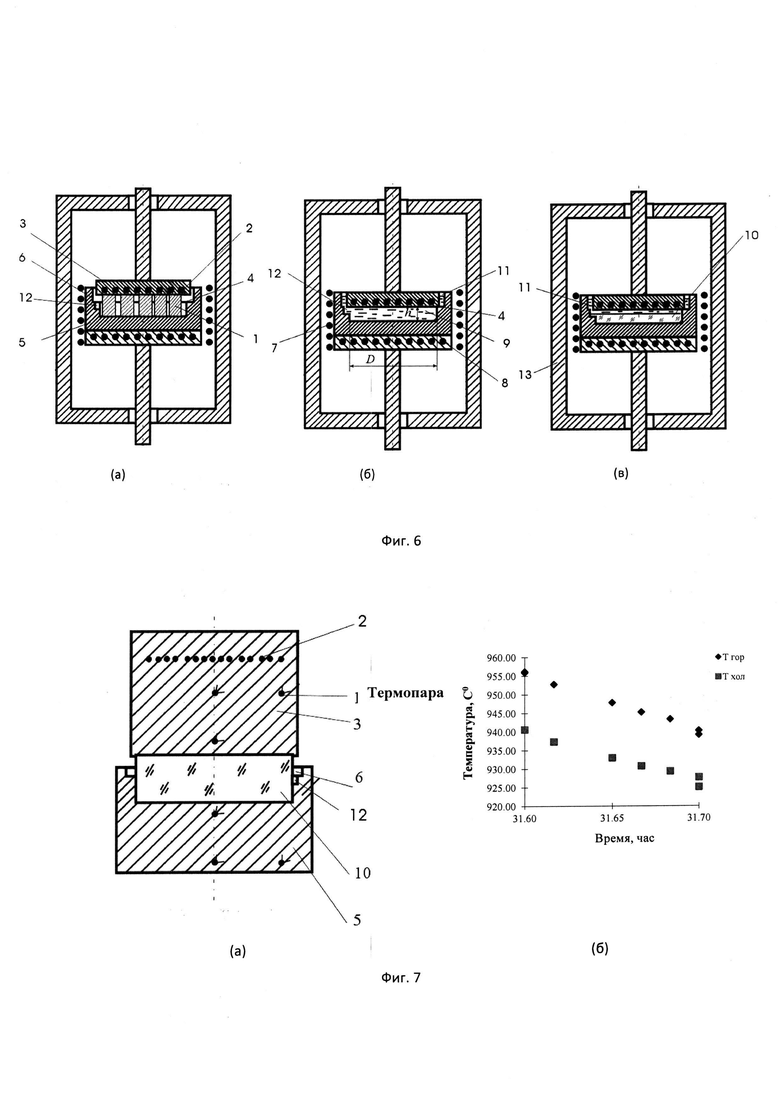

В предлагаемом способе предусмотрен нагревательный элемент, который позволяет осуществить нагрев снизу и, тем самым, вызвать появление естественной конвекции, связанной с подъемом снизу вверх более нагретых легких слоев жидкости (относительно холодных и, соответственно, более плотных), которая характеризуется безразмерным числом Грасгофа, Gr. Поведение жидкости под воздействием градиента температуры определяется безразмерным число Рэлея, Ra=Gr⋅Pr, где число Прандтля Pr учитывает влияние физических свойств теплоносителя на теплоотдачу. По мере увеличения в слое жидкости положительного осевого градиента температуры и достижения критического значения числа Рэлея Raax>1100 равновесие жидкости становится неустойчивым, и возникают конвективные потоки. Варьируя величину перепад температуры на слое в пределах от 20 до 100°С в зависимости от его высоты (пределах до 50 мм), в слое жидкости формируется так называемая структура ячеек Рэлея-Бернара, когда течение в объеме разбивается на локальные вихревые потоки равномерно по всему слою (см. фиг. 2). Сказанное иллюстрируют проведенные расчеты характера температурного поля (см. фиг. 3а) и вихревой конвекции (см. фиг. 3б), рассчитанные для такого же слоя расплавленного германия толщиной 10 и диаметром 200 мм при перепаде температуры в 50°С. Характерно, что вихревое течение в соседних ячейках направлено навстречу друг к друг, что и определяет достаточно быстрое и очень хорошее перемешивание лигатуры в исходном расплаве. Как можно видеть на фиг. 4, иллюстрирующей распределение сурьмы в этом слое, уже менее чем через полтора часа ее концентрация выравнивается с точностью до третьего знака.

На следующем этапе согласно заявленному способу мощность на нижнем нагревателе снижают, одновременно повышая ее на ОТФ-нагревателе. Перепад температуры на слое меняется на противоположный. И при поддержании одинаковой температуры вдоль дна тигля и соблюдении для его геометрии соотношения h/D≤1/7 естественная конвекция прекращается. Это показывают и численные расчеты, по результатам которых на фиг. 5 видно, что во всем объеме расплава течение отсутствуют за исключением небольшой пристеночной области тигля, где из-за теплообмена с окружающей средой одномерность температурного поля несколько нарушается (см. фиг. 5б). По мере кристаллизации толщина слоя расплава уменьшается (см. фиг. 5а) и пристеночный вихрь вырождается. Таким образом, распределение примеси по сечению расплава, а соответственно и по сечению слитка остается постоянным.

Технический результат достигается также устройством (п. 2 формулы изобретения) содержащим ростовую камеру, фоновый нагреватель, дополнительный донный нагреватель снизу и ОТФ-нагреватель в герметичном корпусе сверху, а также тигель и загрузку в нем объемом в расплавленном состоянии большим, чем кристаллизуемый объем в тигле. ОТФ-нагреватель установлен на загрузке с зазором от верхнего торца стенки тигля. С целью обеспечения полного контакта ОТФ-нагревателя с расплавом при расплавлении загрузки в верхнем торце стенки сделана приточка диаметром больше диаметра тигля на 10-20 мм и глубиной 3-5 мм, образующая с боковой стенкой ОТФ нагревателя резервуар для избыточного объема расплава после опускания ОТФ-нагревателя на верхнюю поверхность приточки, имеющую вид кольцевой площадки. Чтобы обеспечить перетекание избыточного расплава, вытесняемого из тигля в резервуар в процессе кристаллизации, появление которого связано с превышением плотности расплава относительно плотности кристалла, в верхней части боковой стенки тигля изнутри (вниз от кольцевой площадки) выполнены пазы глубиной 3-6 мм.

Перечень фигур чертежей:

Фиг. 1 представляет собой изменение со временем распределения сурьмы в тонком слое расплава германия диаметром 200 и толщиной 10 мм при переносе лигатуры примеси только диффузией

Фиг. 2 демонстрирует внешний вид ячеек Бернара в силиконовом масле.

Фиг. 3 иллюстрирует характер температурного поля (а) и вихревой конвекции (б), рассчитанные в слое расплавленного германия толщиной 10 и диаметром 200 мм при перепаде температуры по оси в 50°С.

Фиг. 4 иллюстрирует полностью однородное распределение сурьмы в том же слое расплава через 4250 сек после попадания лигатуры на поверхность расплава при перемешивании конвекцией в осевом перепаде в 50°С.

Фиг. 5 иллюстрирует структуру течения в расплаве германия для р=10 мм (а) и ее вырождение по мере уменьшения толщины слоя расплава, из которого растет кристалл, а также распределение температуры (б) в пристеночной области через 500 сек после начала кристаллизации германия.

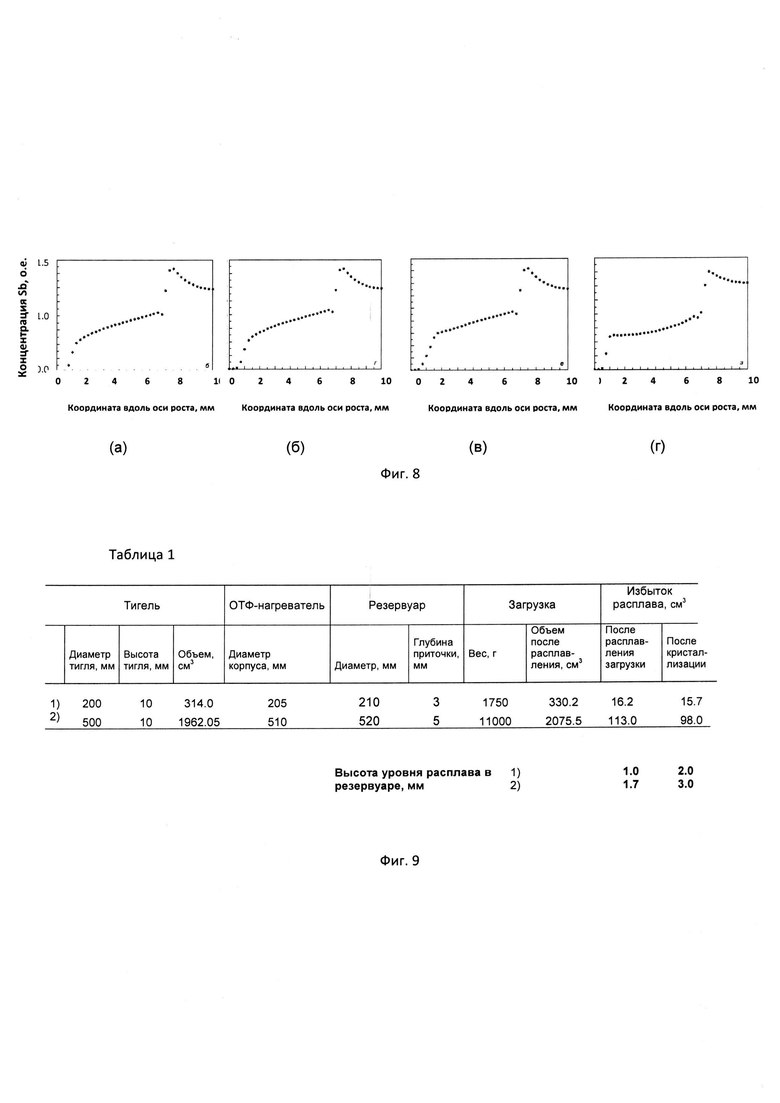

Фиг. 6 представляет собой общий вид устройства перед плавлением загрузки (а), после полного ее расплавления (б) и в процессе кристаллизации (в).

Фиг. 7 представляет собой схему устройства (а) для измерения теплопроводности, в том числе во время кристаллизации в постоянном градиенте температуры (б).

Фиг. 8 иллюстрирует осевое изменение концентрации сурьмы в жидкой и твердой фазах германия диаметром 200 и толщиной 10 мм через 2000 секунды после начала кристаллизации для различных значений радиуса: а - 25 мм, 6 - 60 мм, в - 75 мм и г - 95 мм.

Фиг. 9 содержит таблицу с данными расчета геометрических параметров конструкции устройства.

До плавления загрузки 1 ОТФ-нагреватель 2 в герметичном корпусе 3 установлен на ней с зазором по высоте от кольцевой площадки 4, образованной в стенке тигля 5 за счет выполненной в ней изнутри приточки 6 (фиг. 6а). После плавления за счет нагрева фоновым нагревателем 7, донным нагревателем 8 и ОТФ-нагревателем последний своим дном упирается в кольцевую площадку тигля без зазора, образуя замкнутый рабочий объем с расплавом 9 высотой h и диаметром D (фиг. 6б), из которого растет слиток германия 10 (фиг. 6в). Помимо этого расплав находится в кольцевом резервуаре 11, образованном наружной боковой стенкой корпуса ОТФ-нагревателя и внутренней боковой стенкой тигля. Небольшое количество расплава также находится в пазах 12, выбранных изнутри стенки тигля так, чтобы имелась возможность перетекания расплава из рабочего объема в резервуар. Все упомянутые детали расположены внутри ростовой камеры 13.

Устройство работает следующим образом. Загрузка 1 (см. фиг. 6а), в качестве которой, как правило, при выращивании германия используют германий поликристаллический зонноочищенный в виде трапецивидных в сечении слитков длиной 200 мм и лигатуру (обычно сурьму или галлий), укладывается в тигель 5, выступая над кольцевой площадкой 4 по высоте даже при самой идеальной укладке из-за меньшей плотности кристалла примерно на 5% по сравнению с его расплавом. Сверху на загрузку устанавливают ОТФ-нагреватель 2 в герметичном корпусе 3, соответственно, с зазором от кольцевой площадки 4. Рабочая область с помощью фонового 7, донного 8 и ОТФ-нагревателя разогревается до температуры выше точки плавления, в результате чего загрузка расплавляется, а ОТФ-нагреватель опускается и ложится дном своего корпуса 3 на кольцевую площадку 4 (см. фиг. 6б), образуя замкнутый рабочий объем с расплавом 9, из которого растет кристалл 10 (см. фиг. 6в), и создавая свой полный контакт с расплавом. Одновременно боковые стенки корпуса ОТФ-нагревателя и приточки 6 образуют объем резервуара 11, в который вытесняется лишний объем расплава. За счет донного нагревателя расплав снизу перегревают на 20-100°С, инициируя интенсивную конвекцию и перемешивание лигатуры в расплавленном германии.

По завершении перемешивания осевой температурный градиент в рабочем объеме тигля меняют на противоположный, снижая температуру на дне тигля (теперь это холодная граница) и поднимая ее на ОТФ-нагревателе (на горячей границе), чтобы добиться заданного перепада в 10-50°С на слое расплава. В сложившемся градиенте температуры проводят процесс замораживания германия. Благодаря наличию пазов, соединяющих рабочий объем с резервуаром, излишек расплава в рабочей области, образующийся при кристаллизации, перетекает в резервуар. Во время всего процесса ОТФ-нагреватель находится в полном контакте с расплавом, что исключает возникновение конвекции Марангони. В условиях выбранной геометрии замерзающего слоя расплава, когда соблюдается соотношение h/D≤1/7, естественная конвекция в таком тонком слое не возникает, перемешивание больше не происходит, и кристаллизуется слиток, практически полностью однородный по составу в своем сечении.

Конкретные примеры выращивания кристаллов заявляемым методом с помощью заявляемого метода и устройства.

Пример 1. Кристаллизация германия (проводилась в эксперименте по измерению теплопроводности германия в твердом и жидком состоянии). Образец германия 10 в виде диска диаметром 67.6 й толщиной 12 мм (см. фиг. 7а) устанавливали между двумя графитовыми блоками 3 (измерительным) и 5, которые служат для размещения в них термопар 15 и расчета теплового потока, проходящего через исследуемый образец. Нижний блок 5 одновременно является тиглем для удержания в нем расплава. В верхней части нижнего блока (тигля) сделана приточка 6, в которой выполнено три паза 12 шириной 2 и глубиной 4 мм. Обе торцовые поверхности диска хорошо шлифованы; неплоскостность не превышала ±0.03 мм. Сверху над образцом в блоке 3 устанавливали нагревательный элемент 2 (ОТФ-нагреватель), который состоит из центральной (основной) и кольцевой (охранной) секций для предотвращения боковых утечек тепла в отсутствие фонового нагревателя. После измерения теплопроводности германия в твердом состоянии его расплавляли, в связи с чем графитовый блок 3 вместе с ОТФ-нагревателем 2 опускался до упора в кромку тигля. Излишек расплава выливался через пазы 12, при этом измерительный блок оставался в полном контакте с расплавом. Затем измеряли теплопроводность расплава, толщина слоя которого определялась глубиной тигля и составляла 10 мм. По окончании измерений германий кристаллизовали с темпом охлаждения около 100°С/час в постоянном градиенте температуры, который в процессе затвердевания не меняли (см. фиг. 7б).

Пример 2. Оценка геометрических размеров резервуара и пазов. При кристаллизации диска 10 диаметром, например, 200 мм (вариант 1), диаметр корпуса 3 ОТФ-нагревателя 2 может быть выбран равным 205 мм, что достаточно для того, чтобы он надежно перекрывал объем расплава 9. Если взять загрузку 1 весом 1750 г, то после плавления и опускания ОТФ-нагревателя на стенку тигля 5 с приточкой 6, «лишними», как это видно из Таблицы 1 на фиг. 9, окажутся 16.2 см3 расплава, которые через пазы 12 будут выдавлены в резервуар 11. Еще дополнительно 15.7 см3 расплава перетечет в резервуар в процессе затвердевания слитка германия. При этом в нем устанавливается уровень расплава максимально в 2 мм. Следовательно, для предотвращения переливания необходимо предусмотреть приточку глубиной не менее 3 мм. Глубина паза, обеспечивающего возможность перетекания расплава и тигля в резервуар должна превышать разницу между диаметрами тигля и корпуса ОТФ нагревателя, и в этом случае 3 мм вполне достаточно. При кристаллизации германия диаметром 500 мм (вариант 2) и при загрузке 11000 г, аналогично рассуждая и в соответствие с данными, представленными в Таблице 1, в резервуаре установится уровень расплава 3 мм. В этом случае, для предотвращения переливания достаточно сделать приточку глубиной 5 мм, чтобы не происходил перелив. Глубина паза, обеспечивающего возможность перетекания расплава и тигля в резервуар должна, соответственно, быть от 6 мм.

Пример 3. Поперечное распределение сурьмы в слитке германия. Данные получены численным расчетом (моделированием) процесса затвердевания германия в тигле диаметром 200 и глубиной 10 мм с использованием программного пакета ANSYS Fluent с учетом переноса примеси конвекцией и диффузией. Начальные условия соответствуют однородному распределению сурьмы в расплаве германия с концентрацией 2.7×1017. Температура на холодной границе составила 932, а на горячей - 937°С, что соответствует градиенту температуры 25°С/см, который в процессе затвердевания не менялся. Темп охлаждения составил 20°С/час. Представленные на фиг. 8 результаты показывает идентичность в распределении сурьмы вдоль направления роста как в кристалле, так и в расплаве из которого идет кристаллизация практически на всем сечении объема тигля (см. фиг. 8а-в). Скачок величины концентрации на границе раздела твердой и жидкой фаз демонстрирует значительную сегрегацию примеси, характерную для сурьмы в германии. Лишь в пределах 5 мм от края слитка диаметром 200 мм (см. фиг. 8г) можно наблюдать некоторое отличие в характере распределения примеси.

Источники, принятые во внимание:

1. И.А. Каплунов, А.И. Колесников, Е.И. Каплунова. Выращивание крупногабаритных монокристаллов германия для инфракрасной оптики. Journal of Siberian Federal University. Engineering & Technologies 3 (2013 6) 324-333.

2. Богомаз А.В. Расчет температурных полей при выращивании крупногабаритных кристаллов германия методом погружного вращающегося формообразователя / А.В. Богомаз, Т.В. Критская, С.И. Стрилько // Металургiя: науковi працi ЗДIА. - 2009. - Вип. 20. - С. 83-91.

3. Chong Е. Chang, Vincent F.S. Yip and William R. Wilcox, J. Crystal Growth 22 (1974) p. 247.

4. Rudolph, P., Czupalla, M., Dropka, N. et al. Crystal growth from melt in combined heater-magnet modules. J. the Korean Crystal Growth and Crystal Technology, Volume 19 Issue 5, Pages. 215-222, 2009.

5. A. Ostrogorsky, H.J. Sell, S. Scharl and G. Muller. Convection and segregation during growth of Ge and InSb crystals by the submerged heater method. Journal of Crystal Growth, 128 (1993) 201-206.

6. Патент по заявке №2006119535/15 (021235) "Способ выращивания монокристаллов германия методом ОТФ", авторы Быкова С.В., Голышев В.Д., Гоник М.А., Цветовский В.Б.

7. ABBASCHIAN R. et al., Investigating Morphological Stability of Faceted Interfaces with Axial Heat Processing (AHP) Technique, 2002, Microgravity Materials Science Conference, 2003

8. X. Wang a, N. Ma, D.F. Bliss, G.W. Iseler. A numerical investigation of dopant segregation by modified vertical gradient freezing with moderate magnetic and weak electric fields. International Journal of Engineering Science 43 (2005) 908-924.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выращивания монокристаллов германия или кремния и устройство для его реализации | 2022 |

|

RU2791643C1 |

| УСТАНОВКА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ ОСЕВОГО ТЕПЛОВОГО ПОТОКА ВБЛИЗИ ФРОНТА КРИСТАЛЛИЗАЦИИ | 2007 |

|

RU2357021C1 |

| Способ выращивания кристаллов бестигельным методом и устройство для его реализации | 2023 |

|

RU2830299C2 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ БЕСТИГЕЛЬНЫМ МЕТОДОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2426824C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ МЕТОДОМ ОТФ | 2006 |

|

RU2330127C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ-СЦИНТИЛЛЯТОРОВ НА ОСНОВЕ ИОДИДА НАТРИЯ ИЛИ ЦЕЗИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2338815C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ИЗ РАСПЛАВА | 2007 |

|

RU2357023C1 |

| СПОСОБ ВЫРАЩИВАНИЯ CdZnTe, где 0≤х≤1 | 2005 |

|

RU2330126C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ ОСЕВОГО ТЕПЛОВОГО ПОТОКА ВБЛИЗИ ФРОНТА КРИСТАЛЛИЗАЦИИ (ОТФ-МЕТОДОМ) ПРИ ИЗБЫТОЧНОМ ДАВЛЕНИИ ГАЗА В РОСТОВОЙ КАМЕРЕ | 2007 |

|

RU2357022C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ ДИАМЕТРОМ ДО 150 мм МЕТОДОМ ОТФ | 2008 |

|

RU2381305C1 |

Изобретение относится к выращиванию легированных монокристаллов полупроводников из расплава замораживанием при температурном градиенте с использованием нагревательного элемента, находящегося в контакте с расплавленной зоной, перемещение которого осуществляется в процессе цикла кристаллизация и направлено на получение крупногабаритных слитков германия в виде дисков и пластин с высокой однородностью распределения в них легирующей примеси по сечению и высоте. Сущность изобретения состоит в том, что до начала процесса кристаллизации, а именно после расплавления загрузки с лигатурой, расплав в тигле интенсивно перемешивают за счет преимущественного нагрева донным нагревателем снизу, что приводит к возникновению интенсивной естественной конвекции со структурой ячеек Бернара вдоль всего тонкого слоя расплавленного германия, когда его высота значительно меньше диаметра. Такой характер течения в течение нескольких часов приводит к полному перемешиванию примеси, что позволяет начать кристаллизацию из полностью однородного по составу расплава. Наоборот, кристаллизацию ведут при преимущественном нагреве тигля с расплавом сверху с помощью ОТФ-нагревателя, который постоянно находится в контакте с расплавом, что исключает возникновение конвекции Марангони, а следовательно, и вообще конвекции в целом в таком тонком слое расплава. Как результат, затвердевший слиток германия практически полностью однороден по сечению (за исключением нескольких миллиметров на краях). Предложено устройство для реализации данного способа, которое предусматривает в конструкции тигля приточку в боковой стенке тигля и пазов в ней, позволяющих осуществлению перетока избытка расплава, образующегося при плавлении загрузки и затвердевании расплава, из тигля в резервуар, образованный стенками тигля и ОТФ-нагревателя, обеспечивая постоянный его контакт с расплавом. 2 н.п. ф-лы, 9 ил., 3 пр.

1. Способ кристаллизации крупногабаритных легированных германиевых слитков в виде дисков и пластин из расплава замораживанием без вытягивания при температурном градиенте с использованием ростовой камеры, содержащей тигель с загрузкой и лигатурой, фоновый нагреватель, дополнительные нагреватели: донный - снизу кристаллизуемого материала, и ОТФ-нагреватель в герметичном корпусе - сверху, загрузку берут объемом в расплавленном состоянии большим, чем кристаллизуемый объем в тигле, ОТФ-нагреватель устанавливают на загрузку с зазором по высоте от кольцевой площадки, образованной в тигле приточкой во внутренней части его боковой стенки, при этом диаметр зазора больше диаметра тигля на 10-20 мм, а глубина составляет 3-5 мм, после расплавления загрузки ОТФ-нагреватель упирается в кольцевую площадку тигля без зазора, оставаясь в постоянном контакте с расплавленной зоной высотой до 50 мм, обеспечивая возможность выдавливания избытка расплава в кольцевой резервуар, образованный наружной боковой стенкой корпуса ОТФ-нагревателя и приточкой, а в процессе затвердевания кристалла - выдавливания избытка расплава через пазы, выбранные изнутри стенки тигля вниз от кольцевой площадки, имеющие глубину 3-6 мм, до начала кристаллизации осуществляют перемешивание расплава за счет преимущественного нагрева снизу донным нагревателем в осевом температурном градиенте от 20 до 100°С/см, а кристаллизацию замораживанием осуществляют за счет преимущественного нагрева расплава сверху ОТФ-нагревателем в осевом температурном градиенте от 10 до 50°С/см в условиях подавленной естественной конвекции.

2. Устройство для реализации способа по п. 1, включающее ростовую камеру, содержащую тигель с загрузкой и лигатурой, фоновый нагреватель, дополнительные нагреватели: донный - снизу кристаллизуемого материала для перемешивания расплава до начала кристаллизации и ОТФ-нагреватель в герметичном корпусе - сверху для кристаллизации в условиях подавленной естественной конвекции, при этом ОТФ-нагреватель установлен на загрузке с зазором по высоте от кольцевой площадки, образованной в тигле приточкой во внутренней части его боковой стенки, при этом диаметр зазора больше диаметра тигля на 10-20 мм, а глубина составляет 3-5 мм, наружная боковая стенка ОТФ-нагревателя и приточка образуют кольцевой резервуар для выдавливания в него избытка расплава после расплавления загрузки с возможностью обеспечения постоянного контакта ОТФ-нагревателя с расплавленной зоной, а изнутри стенки тигля вниз от кольцевой площадки выбраны пазы глубиной 3-6 мм для выдавливания избытка расплава в кольцевой резервуар в процессе его затвердевания.

| ABBASCHIAN R | |||

| et al., Investigating Morphological Stability of Faceted Interfaces with Axial Heat Processing (AHP) Technique, 2002, Microgravity Materials Science Conference, 2003 | |||

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ ДИАМЕТРОМ ДО 150 мм МЕТОДОМ ОТФ | 2008 |

|

RU2381305C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ МЕТОДОМ ОТФ | 2006 |

|

RU2330127C2 |

| BYKOVA S | |||

| V | |||

| et al | |||

| The experimental-numerical investigation of instability of faceted Ge doped by Sb growth on | |||

Авторы

Даты

2023-03-13—Публикация

2022-05-13—Подача