Изобретение относится к исследованиям физических свойств материалов и сплавов с использованием электрических и магнитных измерений и может быть использовано для неразрушающего контроля толщины и поверхностной твердости упрочненного слоя на машиностроительных предприятиях, осуществляющих поверхностное упрочнение изделий из ферромагнитных материалов.

Известен способ измерения толщины поверхностно-упрочненного слоя ферромагнитных изделий, при котором на испытуемый объект воздействуют одновременно постоянным и переменным магнитными полями фиксированной частоты и толщину упрочненного слоя определяют по величине электрического сигнала на выходе преобразователя [1].

Недостатком известного способа является низкая достоверность контроля качества поверхностно-упрочненных слоев из-за невозможности одновременного определения толщины и поверхностной твердости упрочненного слоя, например, после закалки изделия токами высокой частоты (ТВЧ).

Известен способ контроля качества поверхностно-упрочненного слоя [2], при котором изделие с упрочненным слоем перемагничивается линейно изменяющимся током и измеряются ЭДС двух измерительных катушек, охватывающих контролируемое изделие и дополнительный однородный образец, изготовленный из материала основы, и по результатам обработки ЭДС судят о толщине упрочненного слоя.

Недостатками этого способа являются необходимость изготовления дополнительного образца из материала основы контролируемого изделия, а также невысокая достоверность контроля из-за невозможности одновременного определения толщины и поверхностной твердости упрочненного слоя, например, после закалки изделия токами высокой частоты.

Наиболее близким по технической сущности является способ контроля толщины поверхностно-упрочненных слоев ферромагнитных изделий [3], при котором контролируемое изделие перемагничивают изменяющимся по величине и направлению квазистатическим магнитным полем, измеряют величины намагниченностей на восходящем и нисходящем участках петли гистерезиса при заданном магнитном поле, определяют их разность и среднее значение, измеряют коэрцитивную силу контролируемого изделия и по произведению коэрцитивной силы на отношение разности намагниченностей на восходящем и нисходящем участках петли гистерезиса и их среднему значению судят о толщине поверхностно-упрочненного слоя.

Недостатком известного способа является низкая достоверность контроля качества поверхностно-упрочненного слоя из-за невозможности одновременного определения толщины и поверхностной твердости упрочненного слоя, например, после закалки изделия ТВЧ.

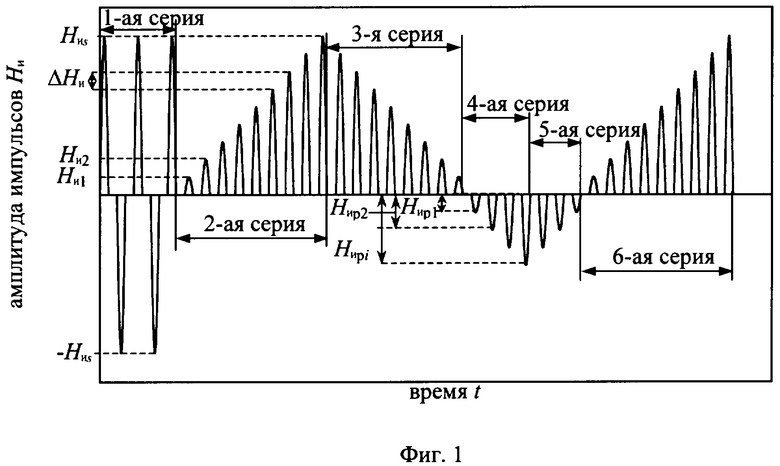

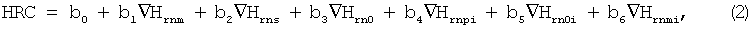

Сущность изобретения заключается в том, что для обеспечения контроля качества поверхностно-упрочненного слоя посредством одновременного измерения его толщины и твердости (например, после закалки ТВЧ) изделие намагничивают сначала неоднородным импульсным магнитным полем серией из нечетного числа импульсов постоянной амплитуды Hиs, но изменяющейся от импульса к импульсу по направлению, затем второй серией импульсов того же направления, что и последний импульс в предыдущей серии, амплитуду которых изменяют с шагом ΔHи от нуля до Hи=Hиs, в процессе намагничивания второй серией измеряют максимальное значение градиента ▿Нrnm напряженности поля остаточной намагниченности и градиента ▿Hrns после окончания этой серии, продолжают намагничивать изделие третьей серией импульсов того же направления, амплитуду которых уменьшают с прежним шагом от Hиs до нуля, измеряют величину градиента ▿Hrn0 после окончания третьей серии, изменяют направление магнитного поля на противоположное и увеличивают амплитуду импульсов в четвертой серии от нуля до Hиpi=i·ΔH, где i - число импульсов в четвертой серии, причем число импульсов в четвертой серии меньше, чем во второй, измеряют градиент ΔHrnpi после окончания четвертой серии, продолжают намагничивание пятой серией импульсов, при этом уменьшают амплитуду с тем же шагом от Hиpi до нуля, измеряют градиент ▿Hrn0i после окончания пятой серии, изменяют направление магнитного поля на первоначальное и намагничивают изделие шестой серией импульсов, амплитуду которых увеличивают с шагом ΔHи от нуля до Hиs, измеряют максимальную величину градиента ▿Hrnmi в процессе намагничивания шестой серией, а толщину h упрочненного слоя и твердость HRC его поверхности определяют по заранее установленным уравнениям множественной корреляции типа:

где a0, a1, a2, a3, a4, a5, a6 - коэффициенты уравнения корреляции для определения толщины упрочненного слоя,

b0, b1, b2, b3, b4, b5, b6 - коэффициенты уравнения корреляции для определения твердости поверхности упрочненного слоя, при этом оптимальные число i импульсов в четвертой серии и численные величины значимых (не равных нулю) коэффициентов а0, а1, a2, а3, а4, а5, а6 и b0, b1, b2, b3, b4, b5, b6 устанавливают предварительно из условия получения минимальных среднеквадратических отклонений Sn и максимальных коэффициентов корреляции R.

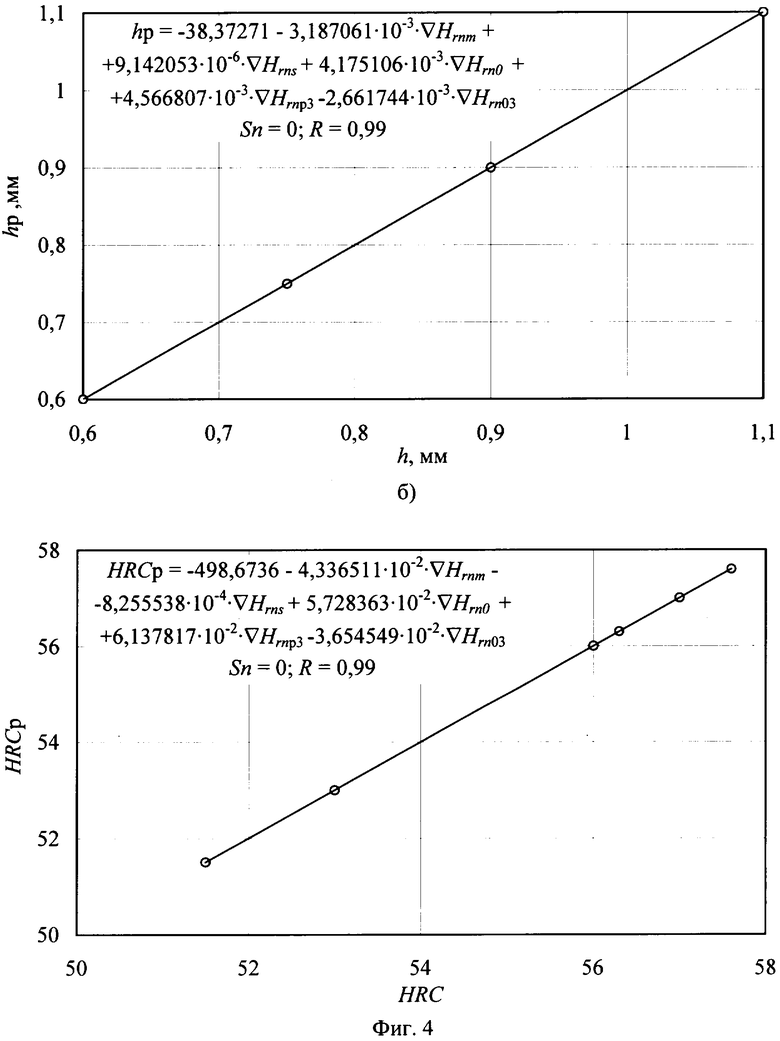

На фиг.1 показана последовательность изменения амплитуды импульсов напряженности магнитного поля по величине и направлению во времени.

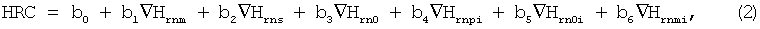

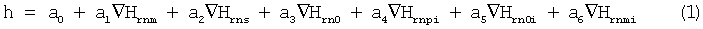

На фиг.2 показан ход изменения величины градиента нормальной составляющей напряженности поля остаточной намагниченности при намагничивании и перемагничивании импульсным магнитным полем в указанной на фиг.1 последовательности и измеряемые величины градиентов ▿Hrnm, ▿Hrns, ▿Hrn0, ▿Hrnpi, ▿Hrn0i, ▿Hrnmi.

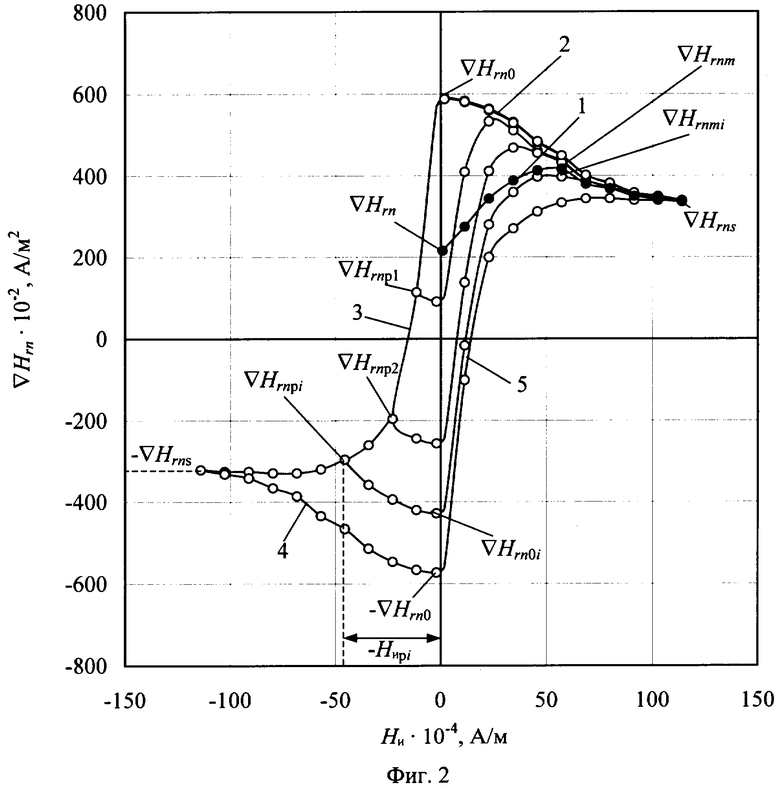

На фиг.3 показана одна из возможных структурных схем устройства для реализации способа.

На фиг.4 показана корреляция между рассчитанными толщиной hр и твердостью HRCp по уравнениям множественной корреляции и измеренными толщиной h и поверхностной твердостью HRC для изделий типа «шток амортизатора» диаметром 12, 35 мм, диной 220 мм, закаленных ТВЧ при разных частотах генератора и скоростях нагрева до разных температур с самоотпуском.

Способ осуществляют следующим образом. На испытуемое изделие в исходном состоянии после закалки ТВЧ и самоотпуска воздействуют первой серией из нечетного числа импульсов неоднородного магнитного поля с амплитудой Ниs, постоянной по величине, но изменяющейся от импульса к импульсу по направлению (фиг.1). Такое воздействие необходимо для получения исходной величины градиента ▿Нrn (фиг.2) напряженности поля остаточной намагниченности, не зависящей от магнитного состояния изделия до начала процесса измерения (магнитная подготовка). Затем изделие намагничивают второй серией импульсов (фиг.1), амплитуду которых увеличивают с шагом ΔHи от нуля до Hиs. Градиент напряженности поля остаточной намагниченности при этом изменяется по кривой 1 (фиг.2). В процессе намагничивания второй серией измеряют максимальную величину градиента ▿Hrnm и величину градиента ▿Hrns после окончания этой серии. Продолжают намагничивание третьей серией импульсов, амплитуду которых уменьшают от Hиs до нуля (фиг.1), при этом градиент напряженности поля остаточной намагниченности возрастает по кривой 2 (фиг.2). После окончания третьей серии импульсов измеряют величину градиента ▿Hrn0, изменяют направление магнитного поля на противоположное и намагничивают изделие четвертой серией импульсов (фиг.1), амплитуду которых увеличивают с шагом ΔHи от нуля до Hиpi, где i - заранее установленное число импульсов, меньшее, чем число импульсов во второй серии, и измеряют величину градиента ▿Hrnpi после i-того импульса. Продолжают намагничивать изделие пятой серией импульсов, амплитуду которых уменьшают с тем же шагом от Ниpi до нуля (фиг.1), и измеряют величину ▿Hrn0i после окончания пятой серии импульсов. Изменяют направление импульсов на первоначальное, намагничивают изделие шестой серией импульсов первоначального направления, амплитуду которых увеличивают с шагом ΔHи от нуля до Hиs, и в процессе намагничивания измеряют максимальную величину градиента ▿Hrnmi на кривой возврата.

Число i импульсов в четвертой серии должно быть меньше числа k импульсов во второй серии, так как в случае, если i=k, получим замкнутую петлю гистерезиса (кривые 1-2-3-4-5) по градиенту ▿Hrn напряженности поля остаточной намагниченности при импульсном намагничивании (фиг.2), форма которой существенно отличается от петли гистерезиса при намагничивании в статических и квазистатических магнитных полях [2]. Однако полная петля гистерезиса (при i=k) не представляет интереса для определения толщины h упрочненного слоя и его поверхностной твердости HRC, так как при Hи=-Hrs, ▿Hrni=-▿Hrns, ▿Hrn0i=-▿Hrn0 и нет максимума ▿Hrnmi на кривой 5 при намагничивании шестой серией импульсов, так что имеет место потеря трех параметров контроля и снижается его достоверность.

Толщину h упрочненного слоя и твердость HRC его поверхности определяют по заранее установленным уравнениям множественной корреляции типа (1) и (2) соответственно, при этом число i импульсов в четвертой серии и численные величины значимых (не равных нулю) коэффициентов a0, а1, a2, а3, а4, а5, а6 и b0, b1, b2, b3, b4, b5, b6 устанавливают предварительно из условия минимальных среднеквадратических отклонений и максимальных коэффициентов корреляции.

В отличие от прототипа

1) на изделие воздействуют сначала серией из нечетного числа импульсов магнитного поля постоянной амплитуды, но изменяющихся по направлению от импульса к импульсу, затем сериями импульсов с изменяющейся с постоянным шагом амплитудой, причем направление импульсов магнитного поля во второй, третьей и шестой сериях совпадает, а в четвертой и пятой - противоположно направлению последнего импульса в первой серии;

2) число импульсов в четвертой серии меньше их числа во второй серии;

3) измеряют максимальное значение градиентов ▿Hrnm и ▿Hrnmi в процессе намагничивания второй и шестой сериями импульсов, градиентов ▿Hrns, ▿Hrn0, ▿Hrnpi, ▿Hrn0i после окончания соответственно второй, третьей, четвертой и пятой серий;

4) величины толщины упрочненного слоя и его поверхностной твердости определяют по уравнениям множественной корреляции между ними и измеренными параметрами.

Предложенный способ может быть реализован, например, с помощью устройства, показанного на фиг.3.

Устройство содержит: блок управления 1, программируемый генератор 2 импульсов тока, намагничивающий соленоид 3, внутри которого на его оси расположен феррозонд-градиентометр 4, блок 5 возбуждения феррозонда-градиентометра, измерительный блок 6, вычислительный блок 7, индикатор 8.

Для реализации предлагаемого способа устанавливают преобразователь устройства, состоящий из соленоида 3 и феррозонда-градиентометра 4, на поверхность испытуемого изделия так, что ось соленоида перпендикулярна поверхности изделия. Включают блок управления 1, который запускает программируемый генератор 2 импульсов тока, изменяющихся во времени, как показано на фиг.1, блок 5 возбуждения феррозонда-градиентометра и формирует импульсы управления. Импульсы тока, проходя через намагничивающий соленоид 3 преобразователя, создают импульсное магнитное поле, которое намагничивает и перемагничивает локальную область испытуемого изделия (изделие на фиг.3 не показано). Электрический сигнал феррозонда-градиентометра 4, вторая гармоника которого пропорциональна градиенту напряженности поля локальной остаточной намагниченности изделия, поступает на измерительный блок 6. С измерительного блока 6 сигналы, пропорциональные измеряемому градиенту, поступают в вычислительный блок 7, где в соответствии с командой с блока управления 1 и программой работы вычислительного блока 7 запоминаются максимальные значения градиентов в течение второй и шестой серий импульсов и значения градиентов, измеренных по окончании второй, третьей, четвертой и пятой серий. После окончания всего цикла намагничивания-перемагничивания по сигналу с блока управления 1 запомненные сигналы пересчитываются вычислительным блоком 7 по соответствующим соотношениям в значения толщины h и поверхностной твердости HRC поверхностно-упрочненного слоя. Результаты вычисления поступают на индикатор 8, который выдает информацию в единицах контролируемой характеристики.

При новом пуске блока управления 1 все блоки устанавливаются в исходное состояние, и процесс измерения повторяется.

Как видно из фиг.4 для исследованных штоков, вычисленные величины hp и HRCp хорошо согласуются с измеренными разрушающими методами величинами h и HRC. Полученные результаты позволяют утверждать о возможности надежного осуществления одновременного измерения толщины h и поверхностной твердости HRC упрочненного слоя, однозначно характеризующих его качество.

Техническим результатом осуществления предлагаемого способа контроля качества поверхностно-упрочненного слоя изделий из ферромагнитных материалов является впервые обеспеченная возможность полной оценки качества поверхностно-упрочненного слоя неразрушающим методом по толщине h и поверхностной твердости HRC упрочненного слоя.

Литература

1. А.с. СССР №1310619, G011 37/06. Способ измерения толщины поверхностно обработанных слоев ферромагнитных электропроводящих изделий. Н.Н.Зацепин, Б.П.Коренной, В.Г.Горбаш, А.Я.Бабарин, М.Н.Делендик, И.И.Кащенко. - Бюллетень «Открытия и изобретения», 1987, №18, с.141.

2. А.с. СССР №1635112. Способ контроля качества многослойных ферромагнитных изделий. / Б.М.Лапидус. С.А.Воронов. - Бюл. изобр., 1991, №10, с.

3. Патент РБ №3552, G01N 27/80. Способ контроля толщины поверхностно-упрочненных слоев ферромагнитных изделий. В.Ф.Матюк, А.А.Осипов, В.Б.Кратиров. - Афiцыйны бюлетэнь, 2003, №3, с.151.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ селективного контроля глубины и качества поверхностного упрочнения изделий из ферромагнитных материалов | 2022 |

|

RU2782884C1 |

| Способ контроля физико-механических свойств изделий из ферромагнитных материалов | 1990 |

|

SU1826051A1 |

| Способ определения глубины упрочненного слоя стальных изделий | 1990 |

|

SU1714485A1 |

| Способ контроля механических свойств изделий из ферромагнитных материалов | 1987 |

|

SU1504586A1 |

| Способ определения механических свойств изделий из ферромагнитных материалов | 1977 |

|

SU708795A1 |

| СПОСОБ ИМПУЛЬСНОГО МАГНИТНОГО КОНТРОЛЯ ТЕМПЕРАТУРЫ ОТПУСКА ИЗДЕЛИЙ ИЗ СРЕДНЕУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2376592C1 |

| Способ контроля механических свойств металлопроката, изготовленного из ферромагнитных металлических сплавов и устройство для его осуществления | 2023 |

|

RU2807964C1 |

| Способ определения механических свойств изделий из ферромагнитных материалов | 1986 |

|

SU1323942A1 |

| Устройство для импульсного магнитного контроля физико-механических параметров ферромагнитных изделий | 1986 |

|

SU1392486A1 |

| Устройство для импульсного магнитного контроля физико-механических параметров ферромагнитных изделий | 1982 |

|

SU1128155A1 |

Изобретение относится к исследованиям физических свойств изделий из ферромагнитных материалов. Сущность: изделие намагничивают сначала неоднородным импульсным магнитным полем серией из нечетного числа импульсов постоянной амплитуды Hиs, но изменяющейся от импульса к импульсу по направлению. Затем изделие намагничивают второй серией импульсов того же направления, что и последний импульс в предыдущей серии. Амплитуду импульсов изменяют с шагом ΔНи от нуля до Ни=Hиs. В процессе намагничивания второй серией измеряют максимальное значение градиента ▿Hrnm напряженности поля остаточной намагниченности и градиента ▿Hrns после окончания этой серии. Продолжают намагничивать изделие третьей серией импульсов того же направления. Их амплитуду уменьшают с прежним шагом от Hиs до нуля. Измеряют величину градиента ▿Hrn0 после окончания третьей серии. Изменяют направление магнитного поля на противоположное и увеличивают амплитуду импульсов в четвертой серии от нуля до Hиpi=i·ΔH, где i - число импульсов в четвертой серии. Число импульсов в четвертой серии меньше, чем во второй. Измеряют градиент ▿Hrnpi после окончания четвертой серии. Продолжают намагничивание пятой серией импульсов. При этом уменьшают амплитуду с тем же шагом от Ниpi до нуля. Измеряют градиент ▿Hrn0i после окончания пятой серии. Изменяют направление магнитного поля на первоначальное и намагничивают изделие шестой серией импульсов, амплитуду которых увеличивают с шагом ΔНи от нуля до Hиs. Измеряют максимальную величину градиента ▿Hrnmi в процессе намагничивания шестой серией. Толщину упрочненного слоя и твердость HRC его поверхности определяют по заранее установленным уравнениям множественной корреляции. Технический результат: обеспечение возможности оценки качества поверхностно-упрочненного слоя по толщине и поверхностной твердости HRC. 4 ил.

Способ контроля качества поверхностно-упрочненного слоя изделий из ферромагнитных материалов, заключающийся в том, что испытуемое изделие намагничивают изменяющимся по величине и направлению магнитным полем и по параметрам петли магнитного гистерезиса судят о толщине упрочненного слоя, отличающийся тем, что на испытуемое изделие воздействуют неоднородным импульсным полем сначала серией из нечетного числа импульсов с амплитудой Ниs, постоянной по величине, но изменяющейся по направлению, затем намагничивают второй серией импульсов того же направления, что и последний импульс в предыдущей серии, а амплитуду изменяют с шагом ΔНи от нуля до Ни=Ниs, в процессе намагничивания второй серией измеряют максимальное значение градиента ▿Hrnm напряженности поля остаточной намагниченности и его величину ▿Hrns после окончания этой серии, продолжают намагничивать изделие третьей серией импульсов того же направления, амплитуду которых уменьшают с тем же шагом от Hиs до нуля и измеряют величину градиента ▿Hrn0 после окончания третьей серии, изменяют направление магнитного поля на противоположное и увеличивают амплитуду импульсов в четвертой серии от нуля до Ниpi=i·ΔН, где i - число импульсов в четвертой серии, измеряют градиент ▿Hrnpi после окончания четвертой серии, продолжают намагничивание пятой серией импульсов, при этом уменьшают амплитуду с тем же шагом от Ниpi до нуля, измеряют величину градиента ▿Hrn0i после окончания пятой серии, изменяют направление магнитного поля на первоначальное и намагничивают изделие шестой серией импульсов, амплитуду которых увеличивают с шагом ΔНи от нуля до Hиs, измеряют максимальную величину градиента ▿Hrnmi в процессе намагничивания шестой серией, а толщину h упрочненного слоя и твердость HRC его поверхности определяют по оптимальным уравнениям множественной корреляции типа

где a0, a1, a2, а3, а4, а5, a6 - коэффициенты уравнения корреляции для определения толщины упрочненного слоя;

b0, b1, b2, b3, b4, b5, b6 - коэффициенты уравнения корреляции для определения твердости поверхности упрочненного слоя,

причем оптимальное число i импульсов в четвертой серии и численные величины значимых (не равных нулю) коэффициентов a0, a1, а2, а3, а4, а5, а6 и b0, b1, b2, b3, b4, b5, b6 устанавливают предварительно из условия получения минимальных среднеквадратических отклонений и максимальных коэффициентов корреляции.

| Способ контроля физико-механических свойств изделий из ферромагнитных материалов | 1990 |

|

SU1826051A1 |

| Устройство для контроля физико-механических свойств ферромагнитных изделий | 1985 |

|

SU1325389A1 |

| DE 10225163 A1, 18.12.2003 | |||

| Пропеллерный ротор для гидравлических турбин и насосов, могущий служить в качестве гребного винта | 1926 |

|

SU3215A1 |

Авторы

Даты

2008-07-27—Публикация

2006-10-18—Подача