Изобретение относится к неразрушающему контролю, точнее к магнитным мбтодам контроля качества поверхностного упрочМения, и может быть использовано при определении глубины поверхностно закаленных с -Помощью ТВЧ и отпущенных изделий из конструкционных сталей с содержанием углерода более 0,3%. .

Целью изобретения является повышение достоверности определения глубины упрочненного слоя путем учета структурного состояния этого слоя.

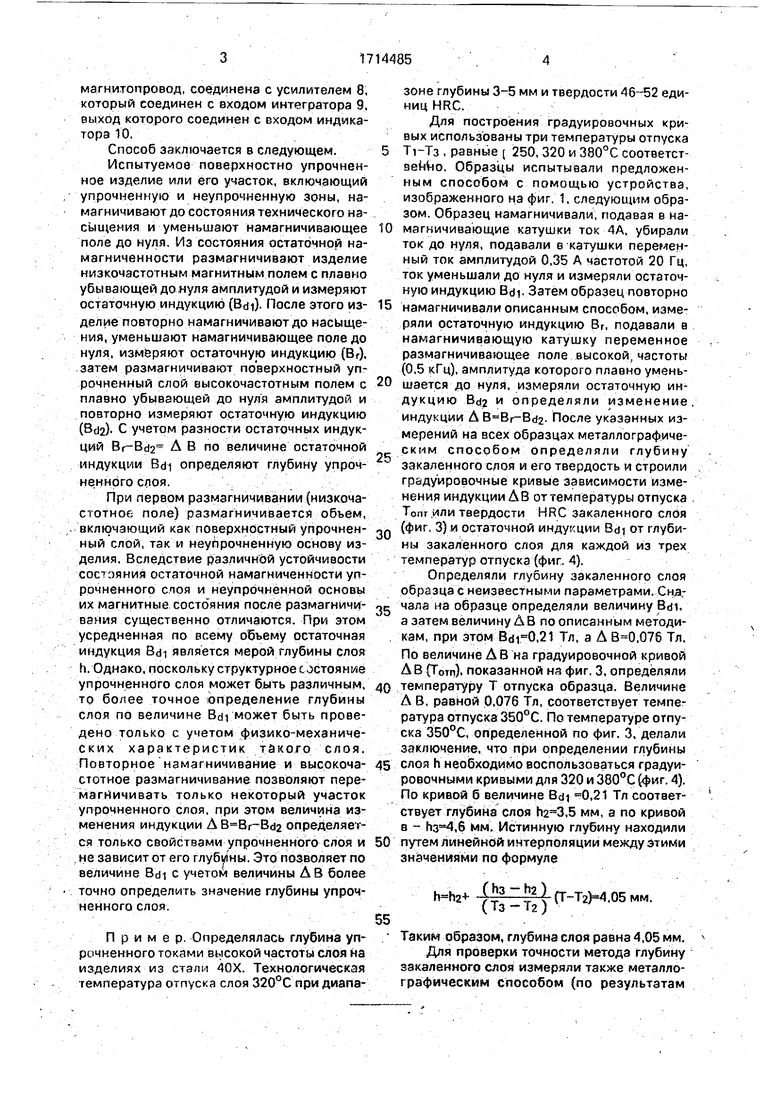

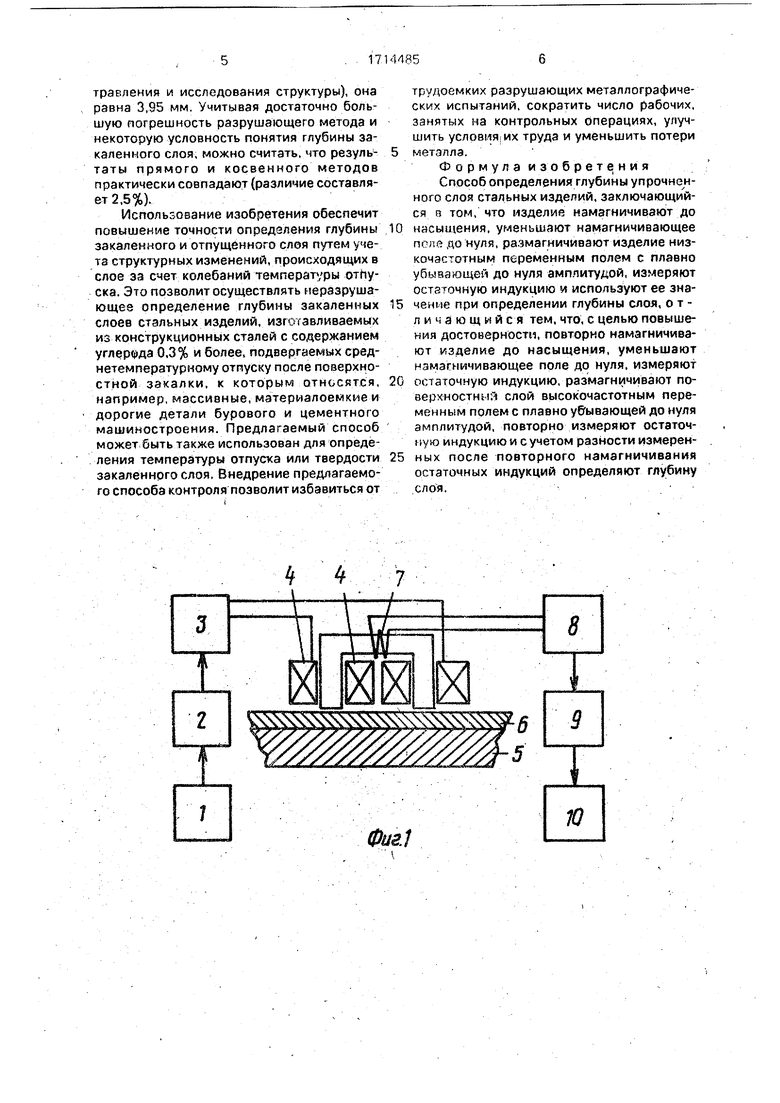

На фиг. 1 изображена функциональная схема устройства, реализующего предлагаемый способ; н фиг. 2 - зависимость магнитной индукции В от напряженности поля Н в изделии при его перемагничиваний

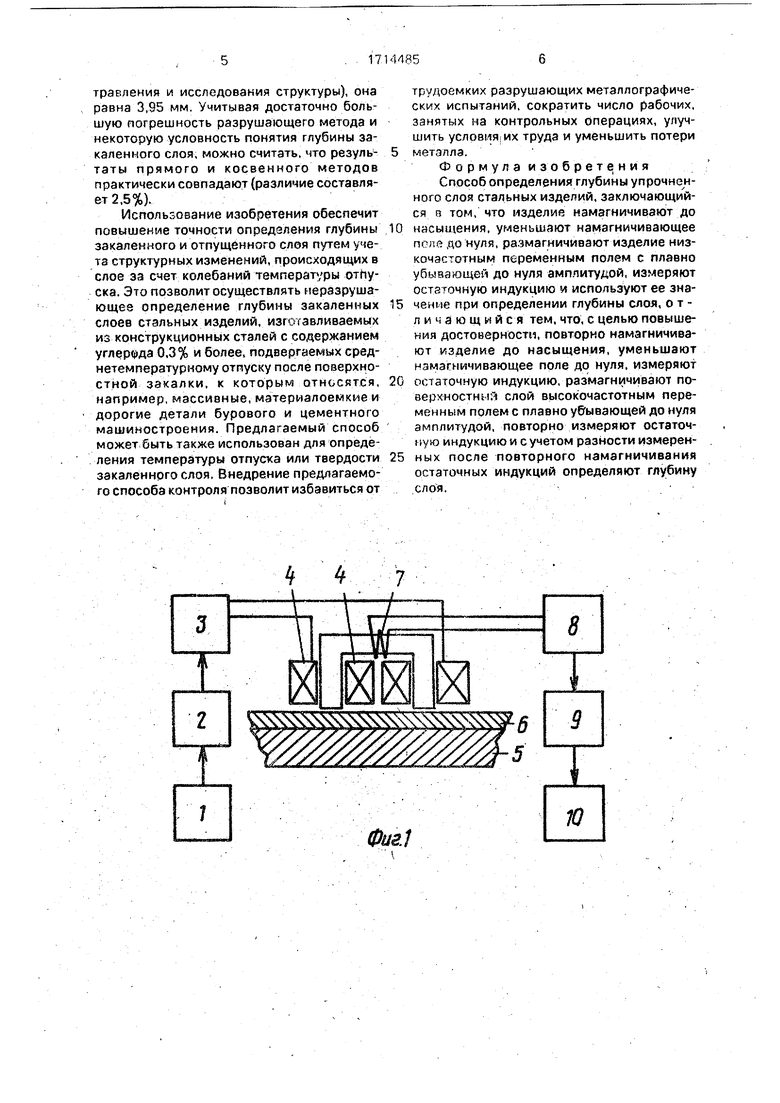

во времени t: на фиг. 3 - зависимость величины изменения остаточной индукции Л В от

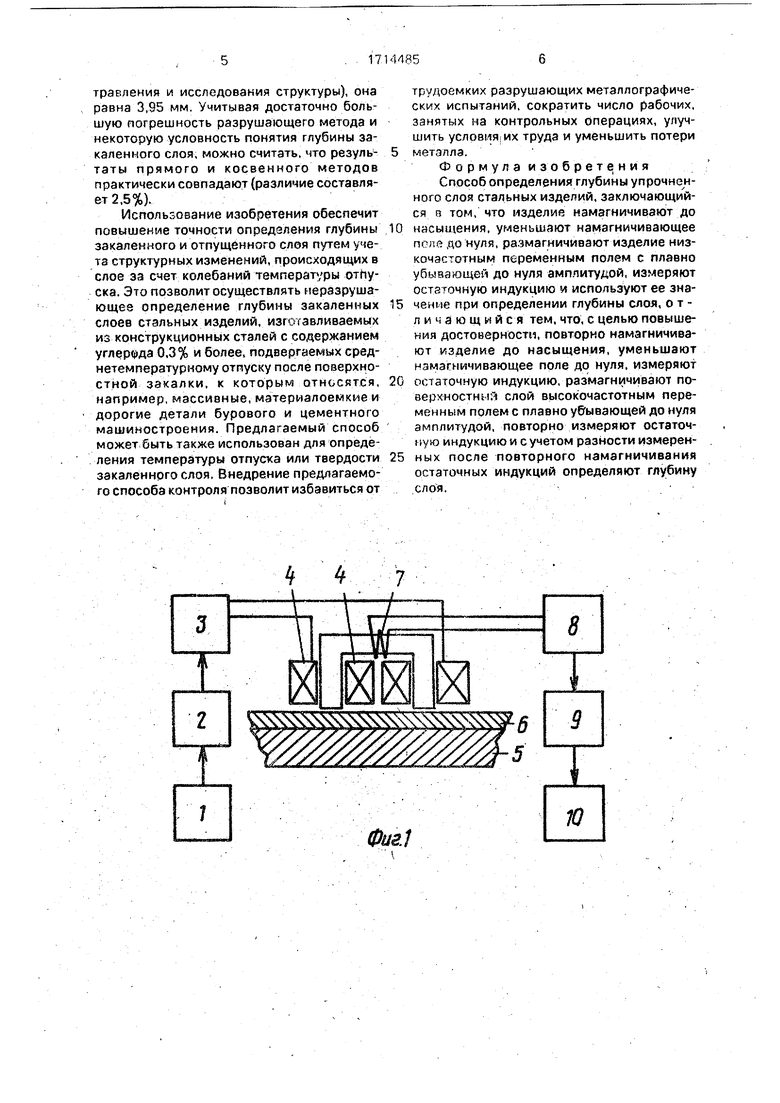

температуры отпуска упрочненного слоя; на фиг. 4 - зависимость остаточной индукции Bd от глубины упрочненного слоя h при раз00личных значениях температуры отпуска изелделий (кривая а 250°С, кривая б 320°С и кривая в 380С).

Устройство для. осуществления предлагаемого способа (фиг. 1) содержит генератор t сигналов, соединенный с источником 2 тока, который через размагничивающее устройство 3 соединен с намагничивающими обмотками 4, расположенными на магнитопроводе, который помещен на испытуемый образец 5, имеющий упрочненный слой 6. Измерительная обмотка 7, охватывающая магнитопровод, соединена с усилителем 8, который соединен с входом интегратора 9. еыход которого соединен с входом индикатора 10. Способ заключается в следующем. Испытуемое поверхностно упрочненное изделие или его участок, включающий упрочненную и неупрочненную зоны, намагничивают до состояния технического насыщения и уменьшают намагничивающее поле до нуля. Из состояния остаточной намагниченности размагничивают изделие низкочастотным магнитным полем с плавно убывающей до .нуля амплитудой и измеряют остаточную индyкцинэ(Bd1). После этого изделие повторно намагничивают до насыщений, уменьшают намагничивающее поле до нуля, измеряют остаточную индукцию (Bf). затем размагничивают поверхностный упрочненный слой высокочастотным полем с плавно убывающей до нуля амплитудой и повторно измеряют остаточную индукцию (Bd2)- С учетом разности остаточных индукций Br-Bd2 А В по величине остаточной индукции Bdi определяют глубину упрочне.нного слоя. При первом размагничивании (низкочастотное поле) размагничивается объем, включающий как поверхностный упрочненный слой, так и неуйрочненную основу изделия. Вследствие различной устойчивости состояния остаточной намагниченности упрочненного слоя и неупрочиенной основы их магнитные состояния после размагничивания существенно отличаются. При этом усредненная по всему объему остаточная индукция Bdi является мерой глубины слоя h. Однако, поскольку структурное с остоян /5е упрочненного слоя может быть различным, то более точное определение глубины слоя по величине Bdi может быть проведено только с учетом физико-механических характеристик такого слоя. Повторное намагничивание и высокрчастотное размагничивание позволяют перемагйичивать только некоторый участок упрочненного слоя, при этом величина изменения индукции А определяется толькосвойствами упрочненного слоя и . не зависит от его глубины. Это позволяет по величине Bdi с учетом величины А В более точно определить значение глубины упрочненного слоя. Пример. Определялась глубина упрочненного токами высокой частоты слоя йа изделиях из стали 40Х. Технологическая температура отпуска слоя 320°С при диапазоне глубины 3-5 мм и твердости 46-52 единиц HRC. Для построения градуировочных кривых использованы три температуры отпуска Ti-Тз , равные ; 250, 320 и 380°С соответстзеййо. Образцы испытывали предложенным способом с помощью устройства, изображенного на фиг. 1, следующим образом. Образец намагничивали, подавая в намагничивающие катушки ток 4А, убирали ток до нуля, подавали в катушки переменный ток амплитудой 0,35 А частотой 20 Гц, ток уменьшали до нуля и измеряли остаточную индукцию Bdf. Затем образец повторно намагничивали описанным способом, измеряли остаточную индукцию Вг, подавали в намагничивающую катушку переменное размагничивающее поле высокой, частоты (0,5 кГц), амплитуда которого плавно уменьшается до нуля, измеряли остаточную индукцию Bd2 и определяли изменение, индукции А B Br-Bd2. После указанных измерений на всех образцах металлографическим способом Определяли глубину закаленного слоя и его твердость и строили градуировочные кривые зависимости изменения индукции АВ от температуры отпуска . Топт .или твердости HRC закаленного слоя (фиг, 3) и остаточной индукции Bdi от глубины закаленного слоя для каждой из трех температур отпуска (фиг. 4). Определяли глубину закаленного слоя образца с неизвестными параметрами. Сндчала на образце определяли величину Bdi, а затем величину Д В по описанным методикам, при этом Bdi 0,21 Тл, 3 А ,076 Тл. По величине А В на градуировочной кривой АВ (Torn), показанной на фиг. 3, определяли температуру Т отпуска образца. Величине А В, равной 0,076 Тл, соответствует температура отпуска . По температуре отпуска 350°С, определенной по фиг. 3. делали заключение, что при определении глубины слоя h необходимо воспользоваться градуировочными кривыми для 320 и (фиг. 4). По кривой б величине Bdi 0.21 Тл соответствует глубина слоя ,5 мм, а по кривой 8 - ,6 мм. Истинную глубину находили путем яинейндй интерполяций между этими знйченйями по формуле ( Из - h2 ) ,.,. (T-T2)NI,05 мм. () Таким образом, глубина слоя равна 4,05 мм. Для проверки точности метода глубину закаленного слоя измеряли также металлографическим способом (по результатам

травлений и исследования структуры), она равна 3,95 мм. Учитывая достаточно большую погрешность разрушающего метода и некоторую условность понятия глубины закаленного слоя, можно считать, что результаты прямого и косвенного методов практически совпадают (различие составляет 2,5%).

Использование изобретения обеспечит повышение точности определения глубины закаленного и отпущенного слоя путем учета структурных изменений, происходящих в слое за счет колебаний температ,ры orhyска. Это позволит осуществлять иеразрушающее определение глубины закаленных слоев стальных изделий, изготавливаемых из конструкционных сталей с содержанием углерфда 0,3% и более, подвергаемых среднетемпературному отпуску после поверхностной закалки, к которым ОТНОСИТСЯ, например, массивные, материалоемкие и дорогие детали бурового и цементного машиностроения. Предлагаемый способ может быть также использован для определения температуры отпусха или твердости закаленного слоя, Внедрение предлагаемого способа контроля позволит избавиться от

трудоемких разрушающих металлографических испытаний, сократить число рабочих, занятых на контрольных операциях, улучшить услрвиЯ|Их труда и уменьшить потери металла.

Формула и зоб Способ определения глубины упрочненного слоя стальных изделий, заключающийся 3 том, что изделие намагничивают до насыщения, уменьшают намагничивающее попе до нуля, размагничивают изделие низкочастотным переменным полем с плавно убывающей до нуля амплитудой, измеряют остаточную индукцию и используют ее значение при определении глубины слоя, отличающий с я тем, что, с целью повышения достоверности, повторно намагничивают (изделие до насыщения, уменьшают намагничивающее поле до нуля, измеряют остаточную индукцию, размагничивают поверхностный слой высокочастотным переменным полем с плавно убывающей до нуля амплитудой, повторно измеряют остаточ1 у ю индукцию и с учетом разности измеренных после повторного намагничивания остаточных индукций определяют глубину .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества ферромагнитных изделий | 1989 |

|

SU1744629A1 |

| Способ контроля качества ферромагнитных изделий | 1991 |

|

SU1817014A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ФЕРРОМАГНИТНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2051381C1 |

| Способ контроля качества ферромагнитных изделий | 1989 |

|

SU1698730A1 |

| Способ контроля качества термообработки ферромагнитных изделий | 1987 |

|

SU1430863A1 |

| СПОСОБ ИМПУЛЬСНОГО МАГНИТНОГО КОНТРОЛЯ ТЕМПЕРАТУРЫ ОТПУСКА ИЗДЕЛИЙ ИЗ СРЕДНЕУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2376592C1 |

| Способ контроля физико-механических свойств изделий из ферромагнитных материалов | 1990 |

|

SU1826051A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛИ И СПЛАВОВ | 1992 |

|

RU2069343C1 |

| Способ неразрушающего контроля магнитных материалов | 1982 |

|

SU1096561A1 |

| Устройство для электромагнитного неразрушающего контроля | 1990 |

|

SU1765762A1 |

Изобретение относится к методам контроля качества поверхностного упрочненияи может быть использовано при определении гл^^ины поверхностно закаленных и отпущенных изделий. Целью изобретения является повышение достоверности за счет учета структурного состояния упрочнённого слоя. Частичное размагничивание поверхностного закаленного изделия из состояния остаточной намагниченности позволяет использовать явление различной устойчивости остаточной индукции к воздействию размагничивающих полей для различных структурных составляющих стали. При этом дополнительно локализуют размагничивающее поле в тонком поверхностном слое, глубина которого заведомо меньше минимальной допустимой глубины закаленного слоя. Так как такое поле не проникает в неупрочненную основу, то изменение индукции идет только в поверхностном слое и определяется только его свойствами. 4 ил.СО

ч

| Способ контроля глубины закалки поверхности образцов из легированных сталей | 1980 |

|

SU868547A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| - РЖ Дефектоскопия, 1986, Мг 4 | |||

| с | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

Авторы

Даты

1992-02-23—Публикация

1990-01-15—Подача