Область и уровень техники

Изобретение относится к ультразвуковому измерительному преобразователю, который направляет и принимает ультразвуковые волны в жидкий тяжелый металл/из него, и в частности - к ультразвуковому измерительному преобразователю для жидкого металла, выполненному с возможностью эффективного направления ультразвуковых волн в жидкий тяжелый металл и приема ультразвуковых волн, проходящих в жидком тяжелом металле, путем оптимизации материала смачиваемой части преобразователя. Эта технология целесообразна для ультразвукового измерения расхода, скорости течения, уровня жидкости, температуры и пр. такого жидкого тяжелого металла, как свинцово-висмутовый сплав и т.п.

Техника измерения расхода, скорости течения, уровня жидкости, температуры и пр. с помощью ультразвуковых волн известна из уровня техники. Например, выложенный патент Японии №4-309817 описывает ультразвуковой расходомер, использующий ультразвуковой измерительный преобразователь, структура которого представляет собой комбинацию генератора и металлической диафрагмы. В этом известном уровне техники приводится пример использования сплава FeNiCo в качестве металлической диафрагмы, контактирующей с жидкостью.

Обычный ультразвуковой измерительный преобразователь, используемый для ультразвукового измерения в ядерном реакторе на быстрых нейтронах и т.п., применяет, как правило, такую аустенитную нержавеющую сталь, как SUS304 или SUS316, в качестве смачиваемого элемента, контактирующего с жидким металлом.

В последние годы рассматривают возможность использования такого жидкого тяжелого металла, как свинцово-висмутовый сплав, в качестве жидкометаллического хладагента для реактора. В этом случае существует следующая проблема: измерительную систему, использующую ультразвуковые волны, нужно разработать как одну из технологий для измерения характеристик теплопередающей текучей среды и измерения технологического количества (например, расхода, скорости течения, уровня жидкости, температуры и т.п.), но которая еще не внедрена. Недостаток такого ультразвукового измерительного преобразователя известного уровня техники заключается в том, что трудно вводить ультразвуковые волны в такой жидкий тяжелый металл, как свинец или свинцово-висмутовый сплав. Причина этой трудности заключается в том, что коэффициент пропускания низкий на смачиваемой границе раздела между ультразвуковым измерительным преобразователем и жидким тяжелым металлом. Для устранения этой проблемы использован способ принудительного введения ультразвуковых волн в жидкий тяжелый металл путем увеличения звукового давления ультразвуковых волн, но эффективность этого способа очень низкая. Соответственно существует необходимость разработки способов повышения коэффициента пропускания в смачиваемой границе раздела.

Сущность изобретения

Ввиду упоминаемых выше проблем задача настоящего изобретения заключается в обеспечении ультразвукового измерительного преобразователя, выполненного с возможностью удобного и высокоточного измерения расхода, скорости течения, температуры, уровня жидкости и пр. путем оптимизирования акустической связи в смачиваемой границе раздела, посредством чего повышается коэффициент пропускания звукового давления и упростится вхождение ультразвуковых волн в такой жидкий тяжелый металл, как свинцово-висмутовый сплав и т.п.

Согласно настоящему изобретению обеспечивают ультразвуковой измерительный преобразователь для жидкого металла, содержащий узел из ультразвукового генератора и блока передачи колебаний, и выполненный с возможностью направления ультразвуковых волн в жидкий тяжелый металл через блок передачи колебаний и приема ультразвуковых волн, проходящих в жидком тяжелом металле;

в котором по меньшей мере смачиваемая передняя часть, контактирующая с жидким тяжелым металлом упомянутого блока передачи колебаний, выполнена из ферритной нержавеющей стали.

Кроме того, в заявленном ультразвуковом измерительном преобразователе для жидкого тяжелого металла блок передачи колебаний выполнен из ферритной нержавеющей стали и представляет собой комбинированный узел из волноводного элемента, расположенного вблизи упомянутого ультразвукового генератора, и смачиваемого элемента, расположенного на передней стороне, контактирующей с жидким тяжелым металлом; и смачиваемый элемент выполнен из ферритной нержавеющей стали.

Согласно второму варианту изобретения предусмотрен ультразвуковой измерительный преобразователь для жидкого металла, содержащий узел из ультразвукового генератора и блока передачи колебаний, и выполненный с возможностью направления ультразвуковых волн в жидкий тяжелый металл через блок передачи колебаний и приема ультразвуковых волн, проходящих в жидком тяжелом металле;

в котором по меньшей мере смачиваемая передняя часть, контактирующая с жидким тяжелым металлом упомянутого блока передачи колебаний, выполнена из сплава алюминия, содержание алюминия в котором составляет 70% или более, или из сплава меди, содержание меди в котором составляет 50% или более.

Кроме того, в указанном ультразвуковом измерительном преобразователе для жидкого тяжелого металла блок передачи колебаний выполнен из алюминиевого сплава или медного сплава и

представляет собой комбинированный узел из волноводного элемента, расположенного вблизи упомянутого ультразвукового генератора, и смачиваемого элемента, расположенного на передней стороне, контактирующей с жидким тяжелым металлом; и смачиваемый элемент выполнен из алюминиевого сплава или медного сплава; и поэтому этот блок способен передавать ультразвуковые волны в жидком тяжелом металле, таком как свинцово-висмутовый сплав, непосредственно после смачивания смачиваемой части жидким тяжелым металлом, и способен повышать коэффициент пропускания звукового давления в смачиваемой границе раздела. Соответственно, принимаемый сигнал становится сильнее, при этом становится легче осуществлять различие между внешним возмущением и принимаемым сигналом, и повышается точность измерения, поэтому ультразвуковой измерительный преобразователь можно применять в измерительной системе (расходомер, датчик уровня жидкости, термометр и пр.), использующей ультразвуковые волны в системе, в которой такой жидкий тяжелый металл, как свинцово-висмутовый сплав, используется в качестве рабочей среды.

Даже если материалом смачиваемой части является аустенитная нержавеющая сталь, коэффициент пропускания ультразвукового давления в некоторой степени улучшается, если время для смачивания жидким тяжелым металлом становится более длительным. Однако применительно к измерительной системе для обеспечения требуемого для измерения ультразвукового давления длительное смачивание жидким тяжелым металлом является существенно важным. Напротив, согласно настоящему изобретению использование ферритной нержавеющей стали, алюминиевого сплава или медного сплава в качестве материала смачиваемой части может повысить ультразвуковое давление в течение относительно короткого времени, и поэтому можно будет сократить требуемое для измерения время, в результате чего данное изобретение станет очень эффективным.

Краткое описание чертежей

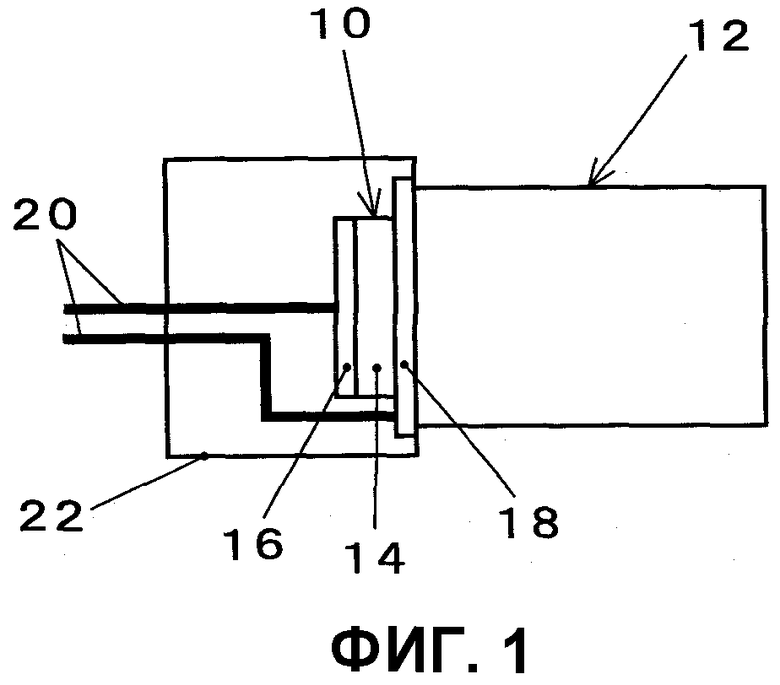

Фиг.1 - поясняющий вид варианта осуществления ультразвукового измерительного преобразователя согласно изобретению.

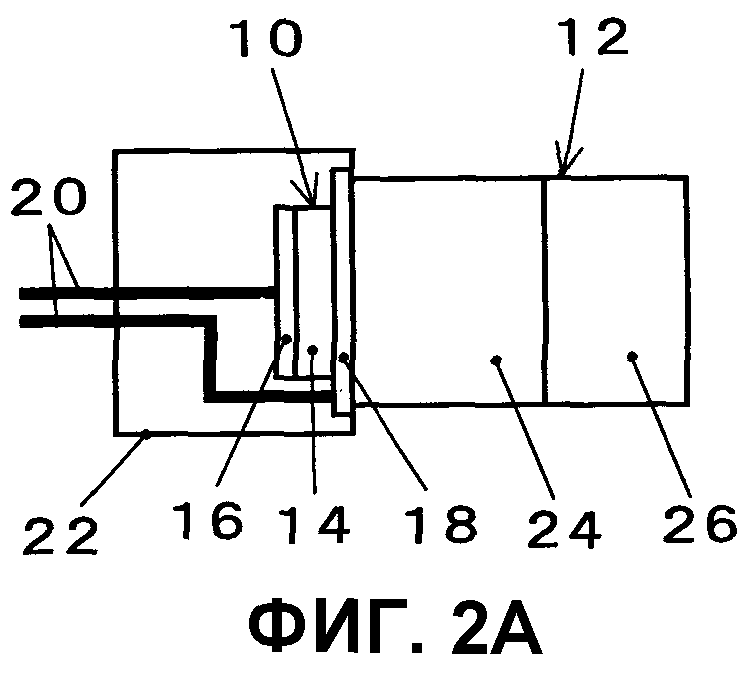

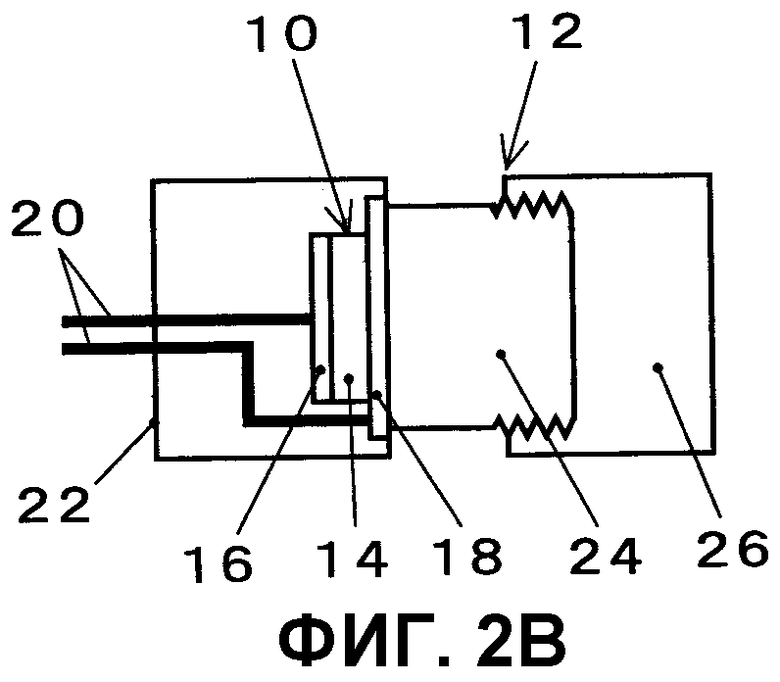

Фиг.2А-2В - поясняющие виды еще одного варианта осуществления ультразвукового измерительного преобразователя согласно настоящему изобретению.

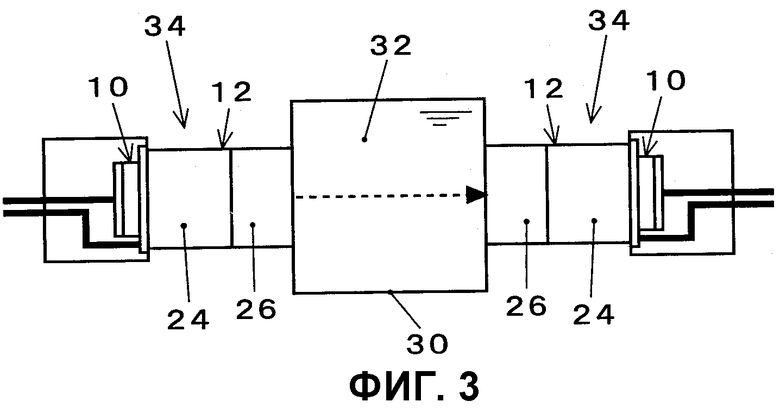

Фиг.3 - поясняющий вид устройства для испытания рабочих показателей ультразвукового измерительного преобразователя.

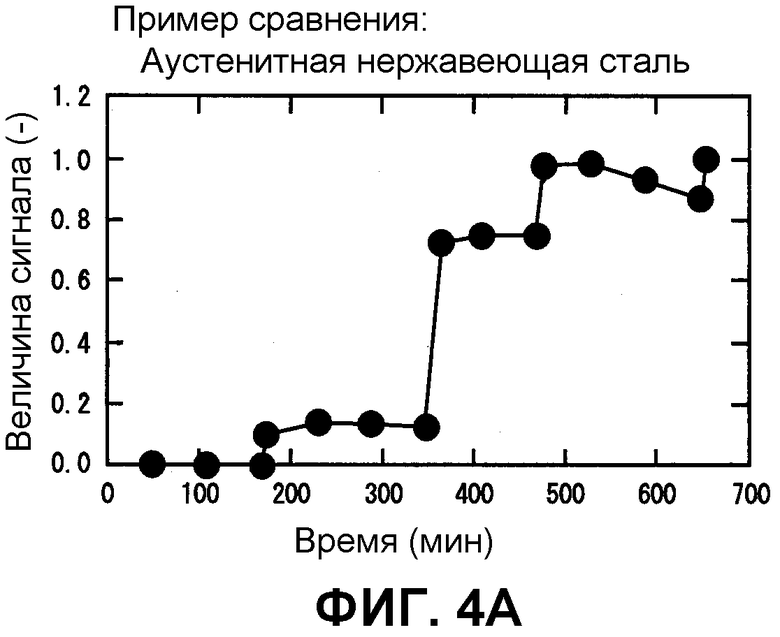

Фиг.4А-4D - графики примеров результатов проверки.

Фиг.5 - поясняющий вид примера применения ультразвукового измерительного преобразователя для системы измерения уровня жидкости.

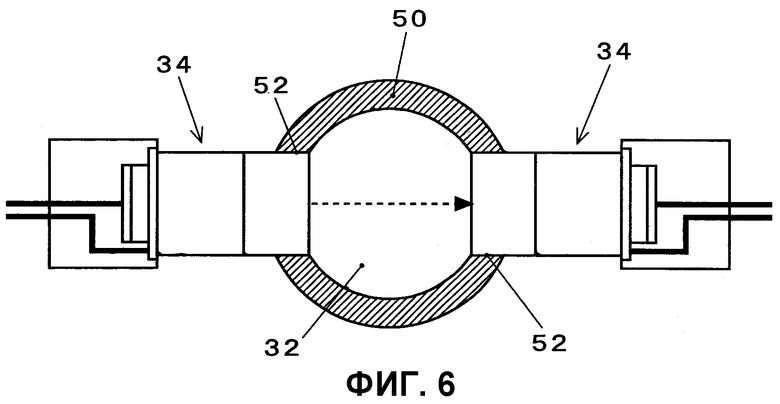

Фиг.6 - поясняющий вид примера применения ультразвукового измерительного преобразователя для системы измерения температуры.

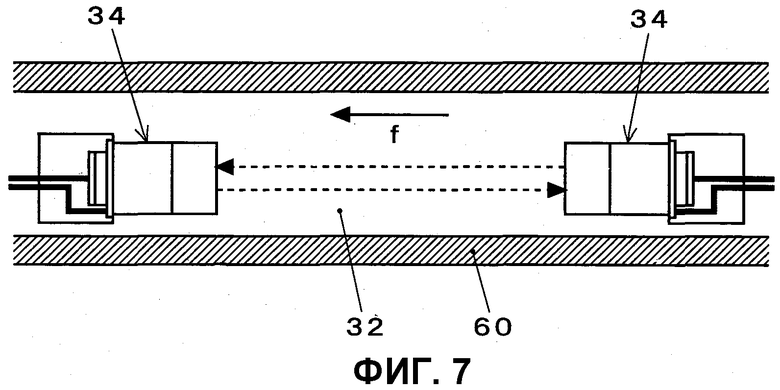

Фиг.7 - поясняющий вид примера применения ультразвукового измерительного преобразователя для системы измерения скорости течения.

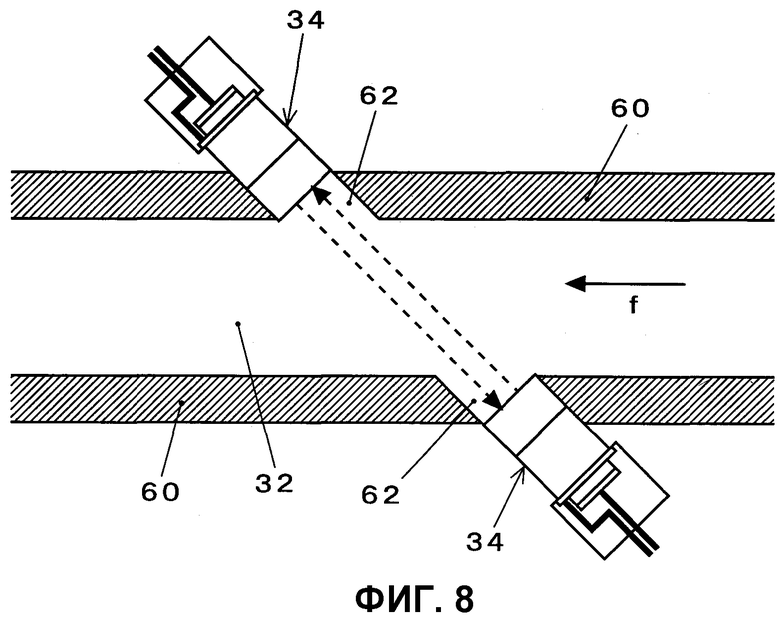

Фиг.8 - поясняющий вид примера применения ультразвукового измерительного преобразователя для системы измерения скорости течения.

Предпочтительные варианты осуществления изобретения

Авторы настоящего изобретения провели различные многократные эксперименты выполнения акустической связи ультразвуковых волн с помощью свинцово-висмутового сплава в качестве жидкого тяжелого металла. В результате этих экспериментов выяснилось, что факторы, которым подчиняется передача звука на смачиваемой границе раздела, включают в себя разницу ингредиентов в смачиваемом материале и растворение других элементов (растворение определенного ингредиента смачиваемого материала в жидком тяжелом металле или т.п.); обнаружилось, что ферритная нержавеющая сталь обеспечивает значительно более лучшую акустическую связь с свинцово-висмутовым сплавом (так называемое «свойство акустического смачивания», означающее, что звук проходит с высоким коэффициентом на границе раздела), чем с аустенитной нержавеющей сталью, и что звук хорошо передается при создании условий на смачиваемой границе раздела, при которых алюминий или медь, имеющие относительно высокую растворимость в свинцово-висмутовом сплаве, всегда растворяются в жидком тяжелом металле. Настоящее изобретение разработано исходя из этого явления.

Согласно изобретению жидкий тяжелый металл в качестве среды для пропускания ультразвуковых волн является упоминаемым выше свинцово-висмутовым сплавом. По причине упоминаемой выше улучшенной передачи звукового давления изобретение эффективно для такой среды, как свинец или висмут, или т.п. В качестве аустенитной нержавеющей стали, например, можно использовать сталь 2-1/4 Cr, сталь 9 Cr, сталь 12 Cr или т.п. При использовании эффекта растворения можно применить алюминиевый сплав (сплав согласно стандарту JIS: A1050P, А5052Р, А5083Р или т.п.) с содержанием алюминия, равным 70% или более, или медный сплав (латунь и пр.) с содержанием меди, равным 50% или более. Если содержание алюминия или меди будет ниже упомянутого значения, то это обстоятельство отрицательно скажется на характеристиках материала, т.к. характеристики сплава и пропускания звука будут неудовлетворительными. Фиг.1 и 2 показывают ультразвуковой измерительный преобразователь, выполненный на основе упомянутых условий.

Фиг.1 показывает поясняющий вид варианта осуществления ультразвукового измерительного преобразователя согласно настоящему изобретению. Ультразвуковой измерительный преобразователь выполнен как узел ультразвукового генератора 10 и блока 12 передачи колебаний и выполнен с возможностью направления ультразвуковых волн в жидкий тяжелый металл через блок 12 передачи колебаний и приема ультразвуковых волн, проходящих в жидком тяжелом металле. Ультразвуковой генератор 10 имеет пьезоэлектрический элемент 14 и электроды 16, 18, расположенные на обеих поверхностях пьезоэлектрического элемента 14; при этом каждый из электродов 16, 18 прикреплен свинцовым проводом 20. Для защиты ультразвукового генератора 10 и прикрепляющей части свинцового провода они заключены в защитный корпус 22. В этом варианте осуществления согласно Фиг.1 весь блок 12 передачи колебаний выполнен из любого материала из числа следующих: ферритная нержавеющая сталь, содержащая алюминиевый сплав с содержанием алюминия, равным 70% или более, и медный сплав с содержанием меди, равным 50% или более. Форма сечения блока 12 передачи колебаний является по существу круглой, но может иметь и другую форму, например прямоугольную. Толщина (длина) блока 12 передачи колебаний может быть произвольной. Изобретение также применимо и для ультразвуковых измерительных преобразователей, имеющих блок 12 передачи колебаний диафрагмной конструкции очень небольшой толщины.

Фиг.2А и 2В являются поясняющими видами других вариантов осуществления ультразвукового измерительного преобразователя согласно настоящему изобретению. Ультразвуковой измерительный преобразователь имеет узел из ультразвукового генератора 10 и блока 12 передачи колебаний и выполнен с возможностью направления ультразвуковых волн в жидкий тяжелый металл через блок 12 передачи колебаний и приема ультразвуковых волн, проходящих в жидком тяжелом металле. Ультразвуковой генератор 10 содержит пьезоэлектрический элемент 14 и электроды 16, 18, расположенные на обеих поверхностях пьезоэлектрического элемента 14; при этом каждый из электродов 16, 18 прикреплен свинцовым проводом 20. Для защиты ультразвукового генератора 10 и прикрепляющей части свинцового провода они заключены в защитном корпусе 22. В этих вариантах осуществления блок 12 передачи колебаний содержит комбинированный узел волноводного элемента 24, расположенного вблизи ультразвукового генератора, и смачиваемого элемента 26, расположенного на передней стороне, контактирующей с жидким тяжелым металлом. Вид Фиг.2А поясняет варианты осуществления волноводного элемента 24, имеющего смачиваемый элемент 26, и Фиг.2 В показывает вариант осуществления, согласно которому волноводный элемент 24 связан со смачиваемым элементом 26 винтовым креплением. Волноводный элемент 24 выполнен, например, из аустенитной нержавеющей стали, и смачиваемый элемент 26 выполнен из любого материала из числа следующих: ферритная нержавеющая сталь, алюминиевый сплав с содержанием алюминия, равным 70% или более, и медный сплав с содержанием меди, равным 50% или более. Поскольку характеристики передачи звукового давления регулируются очень тонким слоем на смачиваемой границе раздела (поверхности), поэтому смачиваемый элемент может быть мембранной конструкцией, сформированной гальванопокрытием, вакуумным осаждением или т.п.

Путем приложения напряжения между свинцовыми проводами 20, 22 ультразвуковой генератор 10 приводится в действие, и ультразвуковые волны передаются в блок 12 передачи колебаний. Ультразвуковые волны передаются в жидкий тяжелый металл от смачиваемой передней части блока 12 передачи колебаний. С другой стороны, ультразвуковые волны, передаваемые в жидкий тяжелый металл, принимаются ультразвуковым генератором 10 через блок 12 передачи колебаний и снимаются со свинцовых проводов как электрический сигнал.

Пример

Фиг.3 схематически показывает испытательное устройство, проверяющее эффективность настоящего изобретения. Жидкий тяжелый металл (свинцово-висмутовый сплав) 32 помещают в емкость 30 и ультразвуковой измерительный преобразователь 34 прикрепляют к обоим его концам. Ультразвуковой измерительный преобразователь 34 представляет собой комбинированный узел волноводного элемента 24, расположенного вблизи ультразвукового генератора, и смачиваемого элемента 26, расположенного на передней стороне, контактирующей с жидким тяжелым металлом - Фиг.2А. Емкость 30 конструкционно выполнена таким образом, что смачиваемый элемент 26 непосредственно контактирует с жидким тяжелым металлом. Волноводный элемент 24 и смачиваемый элемент 26 связаны друг с другом жидкой акустической связью для высокой температуры (вещество, наносимое на границу раздела между твердыми веществами для повышения коэффициента пропускания ультразвуковых волн; в этом примере использована стекломасса). Ультразвуковой измерительный преобразователь на одной стороне (слева на чертеже Фиг.3) направляет ультразвуковые волны, а ультразвуковой измерительный преобразователь на другой стороне (справа на чертеже Фиг.3) принимает ультразвуковые волны. Пунктирная стрелка указывает направление передачи ультразвуковых волн.

При тестировании: расстояние между смачиваемыми элементами обоих ультразвуковых измерительных преобразователей 34 составляло 20 мм (т.е. расстояние передачи в свинцово-висмутовом сплаве). Был использован ультразвуковой измерительный преобразователь со следующими размерами: 10 мм в диаметре генератора, 16 мм в диаметре блока передачи колебаний и 70 мм в длине смачиваемого элемента. Частота передачи приблизительно составляет 4 МГц, и материал смачиваемого элемента менялся для проведения испытания. До тестирования емкость 30 предварительно нагревали приблизительно до 300°С горячей пластиной (не показано), и заранее расплавленный свинцово-висмутовый сплав при температуре 300°С был загружен в емкость. Регулирование температуры свинцово-висмутового сплава выполнялось измерением температуры с помощью термопары и регулированием выходной мощности горячей пластины. Ультразвуковые волны от ультразвукового измерительного преобразователя направлялись в свинцово-висмутовый сплав для прохождения в нем. Сигнал, принимаемый ультразвуковым измерительным преобразователем для приема, определялся и регистрировался цифровым осциллографом. Время, необходимое для того, чтобы смачиваемый элемент был смочен свинцово-висмутовым сплавом, составляло около 10 часов, и измерение принимаемых сигналов выполнялось с интервалом приблизительно в один час. Температура свинцово-висмутового сплава приблизительно составляла 400°С. Для проверки эффекта течения свинцово-висмутовый сплав перемешивали стержнем из нержавеющей стали с интервалами в два-три часа. Для предотвращения окисления свинцово-висмутового сплава испытание проводилось в контейнере, в котором концентрация кислорода обеспечивалась в приблизительном значении 1 части на миллион.

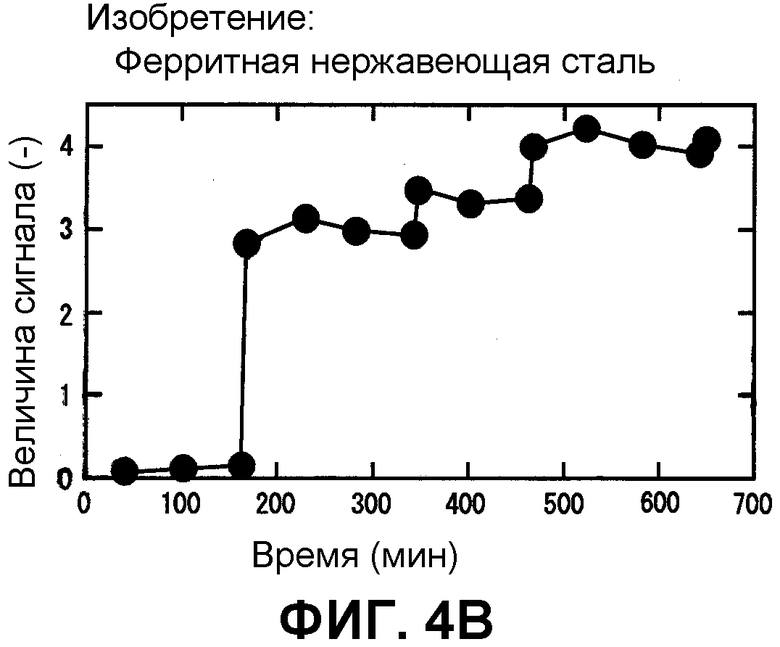

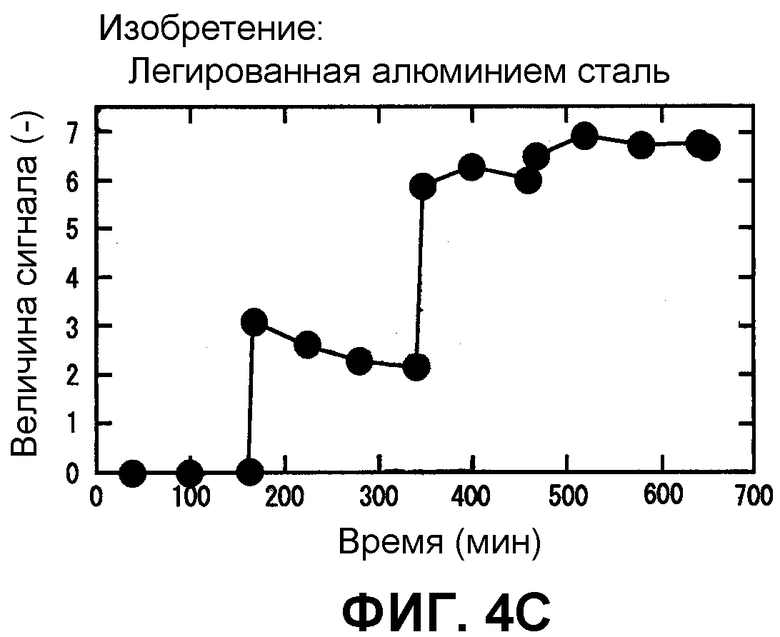

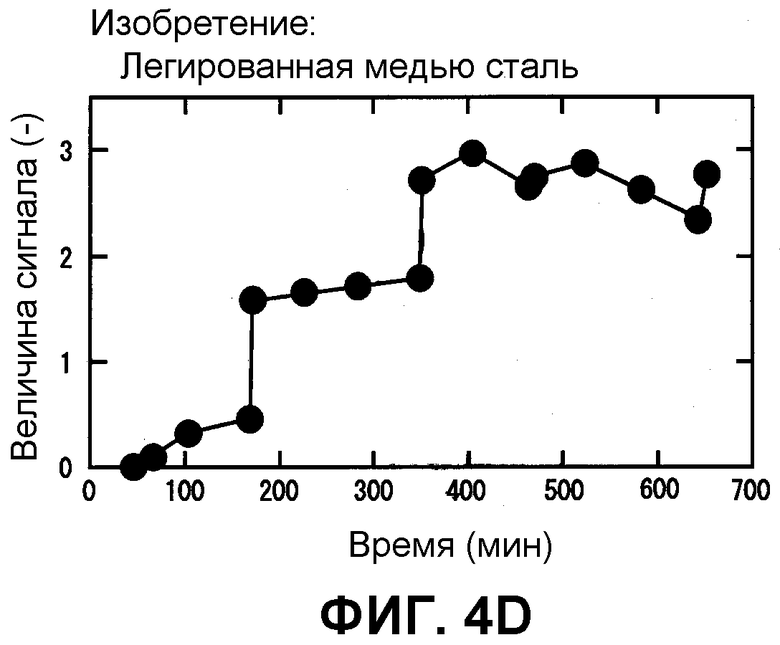

Результаты измерения представлены на чертежах 4A-4D. Фиг.4А показывает график сравнительного примера, в котором обычная аустенитная нержавеющая сталь используется в качестве смачиваемого элемента для сравнения с данным изобретением. Абсцисса графика показывает время смачивания свинцово-висмутовым сплавом, а ордината показывает величину сигнала прохождения. Величина сигнала нормализуется делением на величину сигнала, получаемого после 10-часового смачивания. Фиг.4В-4D показывают графики, построенные при применении настоящего изобретения. Сталь 12 Cr в качестве ферритной нержавеющей стали используется в примере согласно Фиг.4В; алюминий в качестве алюминиевого сплава используется в примере согласно Фиг.4С; и латунь в качестве медного сплава используется в примере согласно Фиг.4D, соответственно, в качестве смачиваемого элемента. В каждом случае величина сигнала нормализована делением на величину сигнала, получаемого после 10-часового смачивания в сравнительном примере, с использованием аустенитной нержавеющей стали.

Из результатов, представленных на этих графиках и полученных во время смачивания в течение нескольких часов, следует, что настоящее изобретение имеет большую величину сигнала, чем в сравнительном примере, использующем аустенитную нержавеющую сталь согласно Фиг.4А (приблизительно в 4 раза в случае использования ферритной нержавеющей стали согласно Фиг.4В; приблизительно в 7 раз в случае использования алюминиевого сплава согласно Фиг.4С и приблизительно в 3 раза в случае использования медного сплава стали согласно Фиг.4D). Эти результаты указывают, что материалы смачиваемого элемента ультразвукового измерительного преобразователя согласно изобретению передают ультразвуковое давление от смачиваемого элемента в свинцово-висмутовый сплав более эффективно, чем в случае использования аустенитной нержавеющей стали. Соответственно, при применении настоящего изобретения в измерительных системах разных типов с использованием ультразвуковых волн можно получить более высокий коэффициент пропускания ультразвукового давления, и это означает, что будет легче отличать внешнее возмущение от принимаемого сигнала, в результате чего будет обеспечена высокая точность измерения.

Согласно этим графикам в любом случае величина сигнала небольшая в течение более короткого времени смачивания, и она увеличивается по истечении некоторого срока. Причина этого заключается в том, что следы кислорода или примесей присутствуют на поверхности материала смачиваемого элемента перед смачиванием, и много времени затрачивается для их уменьшения или удаления - в зависимости от температурных условий в жидком тяжелом металле. Поэтому после выполнения смачивания, даже после удаления жидкого тяжелого металла, поверхность материала смачиваемого элемента можно сохранять в одном и том же состоянии при его смачивании, выдерживая его в инертной атмосфере или т.п.; поэтому при следующем смачивании можно незамедлительно получить значительно более сильный сигнал. Согласно этому изобретению любой материал из числа следующих: ферритная нержавеющая сталь, алюминиевый сплав и медный сплав, используемые в качестве материала смачиваемого элемента, обеспечивают возможность быстрого повышения характеристик передачи звукового давления и значительное звуковое давление; отсюда применение настоящего изобретения для измерительной системы является эффективным.

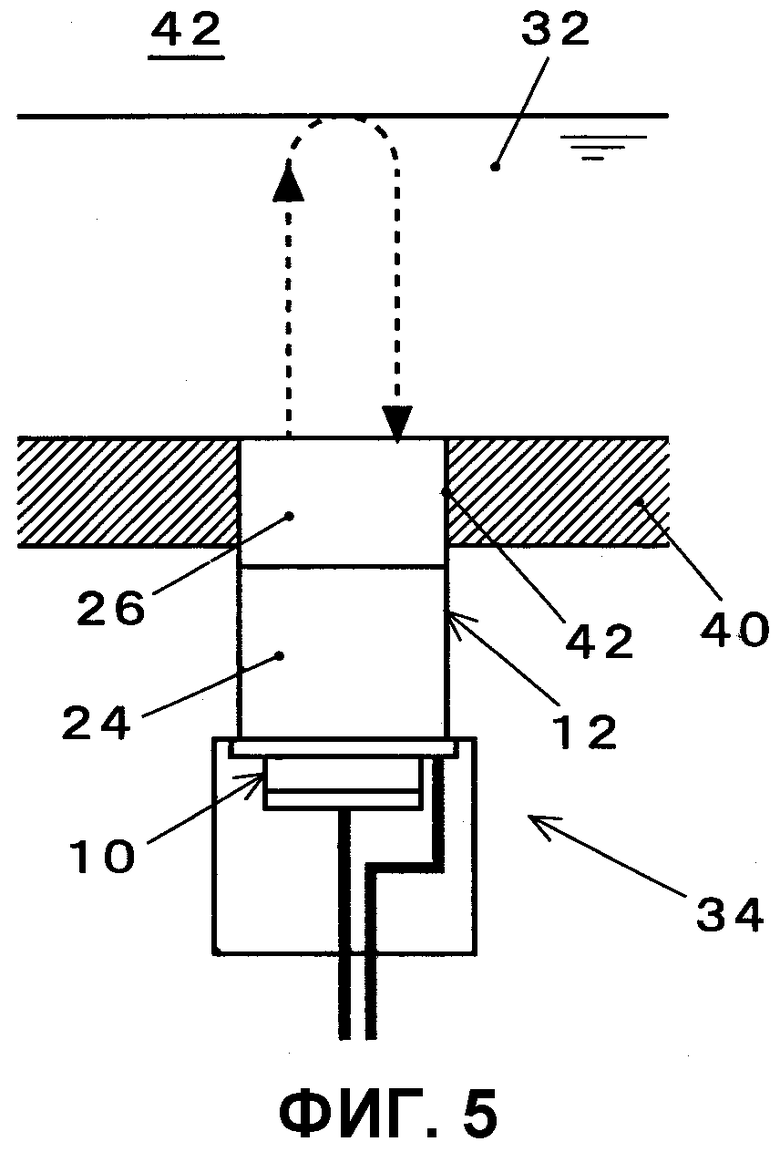

Фиг.5 показывает пример применения данного изобретения для системы измерения уровня жидкости для свинцово-висмутового сплава. Сквозное отверстие 42 сформировано в части конструктивного элемента 40, и передний край смачиваемого элемента 26 ультразвукового измерительного преобразователя 34 введен в сквозное отверстие 42. Жидкий свинцово-висмутовый сплав 32 находится над передним краем смачиваемого элемента 26. Жидкий свинцово-висмутовый сплав 32 может быть неподвижным или текучим. Когда ультразвуковые волны испускаются из ультразвукового измерительного преобразователя 34, то ультразвуковые волны проходят в жидком свинцово-висмутовом сплаве 32, отражаются от границы раздела жидкого металла и газового пространства 42 и возвращаются в ультразвуковой измерительный преобразователь 34. Путь прохождения ультразвуковых волн указан точечной стрелкой. Поскольку скорость звука в жидком свинцово-висмутовом сплаве 32 известна, поэтому уровень жидкости (толщину) жидкого свинцово-висмутового сплава 32 можно измерить по продолжительности времени от испускания ультразвуковых волн до возвращения их в ультразвуковой измерительный преобразователь.

Фиг.6 иллюстрирует пример применения данного изобретения в системе измерения температуры для свинцово-висмутового сплава. Сквозные отверстия 52 сформированы в обращенных друг к другу положениях на таких конструктивных элементах 50, как емкость, труба или т.п.; и пара ультразвуковых измерительных преобразователей 34 вставлена в сквозные отверстия 52, соответственно, в результате чего ультразвуковые измерительные преобразователи обращены друг к другу. Жидкий свинцово-висмутовый сплав 32 находится внутри конструктивного элемента 50 и может быть неподвижным или текущим. При испускании ультразвуковых волн из одного из ультразвуковых измерительных преобразователей 34 ультразвуковые волны проходят в жидком свинцово-висмутовом сплаве 32 и принимаются другим ультразвуковым измерительным преобразователем 34. Скорость звука в жидком свинцово-висмутовом сплаве 32 изменяется с изменением температуры. При известном расстоянии между ультразвуковыми измерительными преобразователями изменение скорости звука в жидком свинцово-висмутовом сплаве можно измерить по продолжительности времени от испускания ультразвуковых волн из ультразвукового измерительного преобразователя до их приема другим ультразвуковым измерительным преобразователем. Поэтому температуру жидкого свинцово-висмутового сплава можно измерить по определяемому таким образом изменению скорости звука в жидком свинцово-висмутовом сплаве.

Фиг.7 показывает пример применения этого изобретения для системы измерения скорости течения в случае использования свинцово-висмутового сплава. Жидкий свинцово-висмутовый сплав 32 находится в таком конструктивном элементе 60, как труба или т.п., в котором пара ультразвуковых измерительных преобразователей 34 размещена таким образом, что они обращены друг к другу. Когда ультразвуковые волны направляются и принимаются в том же направлении, что и направление течения (указано стрелкой "f") свинцово-висмутового сплава, то время прохождения будет быстрее, чем время прохождения, получаемое при скорости звука в неподвижном свинцово-висмутовом сплаве, точно на величину времени, обусловленную скоростью течения свинцово-висмутового сплава. С другой стороны, когда ультразвуковые волны направляются и принимаются в противоположном направлении, то время прохождения увеличится по сравнению со временем прохождения, полученным при скорости звука в неподвижном свинцово-висмутовом сплаве, точно на величину времени, обусловленную скоростью течения свинцово-висмутового сплава. Соответственно, путем измерения этих значений времени прохождения и определения разности между ними можно определить скорость течения свинцово-висмутового сплава.

Фиг.8 показывает пример применения настоящего изобретения для системы измерения скорости течения свинцово-висмутового сплава. Сквозные отверстия 62 сформированы в поверхности стенки такого конструктивного элемента 60, как труба или т.п. Сквозные отверстия 62 сформированы таким образом, что обращены друг к другу по диагонали относительно конструктивного элемента 60; и ультразвуковые измерительные преобразователи 34 помещены в каждом из сквозных отверстий 62. Жидкий свинцово-висмутовый сплав 32 течет в конструктивном элементе 60. При испускании ультразвуковых волн и их приеме в направлении течения (указано стрелкой "f") свинцово-висмутового сплава 32, время прохождения быстрее, чем время прохождения, получаемое при скорости звука в неподвижном свинцово-висмутовом сплаве, точно на время, обусловленное скоростью течения свинцово-висмутового сплава. С другой стороны, когда ультразвуковые волны направляются и принимаются против направления течения (указано стрелкой "f") свинцово-висмутового сплава 32, при этом время прохождения увеличивается по сравнению со временем прохождения, получаемым при скорости звука в неподвижном свинцово-висмутовом сплаве, точно на время, обусловленное скоростью течения свинцово-висмутового сплава. Соответственно, путем измерения этих величин времени прохождения и определения разности между ними можно определить скорость течения свинцово-висмутового сплава.

В примерах согласно Фиг.5-8 применяется ультразвуковой измерительный преобразователь, конструкция которого показана на Фиг.2А, но можно использовать и ультразвуковые измерительные преобразователи, конструкция которых показана на Фиг.1. Поскольку ультразвуковой измерительный преобразователь согласно настоящему изобретению повышает коэффициент пропускания ультразвукового давления, поэтому обеспечиваются возможность легче отличать внешнее возмущение от принимаемого сигнала и возможность повышения точности измерения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛНОВОДНЫЙ УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ РАСХОДОМЕРА | 2014 |

|

RU2564954C1 |

| ПОТЕНЦИОМЕТРИЧЕСКИЙ ДАТЧИК КИСЛОРОДА ДЛЯ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ КИСЛОРОДА В ЖИДКОМ МЕТАЛЛЕ, ЕГО ПРИМЕНЕНИЕ ДЛЯ ИЗМЕРЕНИЯ СОДЕРЖАНИЯ КИСЛОРОДА В ЖИДКОМ НАТРИИ ЯДЕРНОГО РЕАКТОРА ТИПА БНР | 2021 |

|

RU2785081C1 |

| Ультразвуковой доплеровский расходомер двухфазной среды | 2024 |

|

RU2826948C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО СПАЯ С ПОМОЩЬЮ КОМПЕНСИРУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2455263C2 |

| СПОСОБ ОЧИСТКИ И ДЕЗАКТИВАЦИИ КОНТУРНОГО ОБОРУДОВАНИЯ РЕАКТОРНОЙ УСТАНОВКИ С ЖИДКОМЕТАЛЛИЧЕСКИМ СВИНЦОВО-ВИСМУТОВЫМ ТЕПЛОНОСИТЕЛЕМ | 2011 |

|

RU2459297C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ АУСТЕНИТНЫХ СВАРНЫХ ШВОВ | 2001 |

|

RU2270442C2 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ (ВАРИАНТЫ) | 2005 |

|

RU2302044C1 |

| Способ восстановления изделия лазерно-акустической наплавкой и устройство для его осуществления | 2019 |

|

RU2740687C2 |

| ПРОЦЕДУРЫ И СИСТЕМЫ УЛЬТРАЗВУКОВОГО ИЗМЕЛЬЧЕНИЯ ЗЕРНА И ДЕГАЗАЦИИ ПРИ ЛИТЬЕ МЕТАЛЛА С ПРИМЕНЕНИЕМ УСОВЕРШЕНСТВОВАННОЙ ВИБРОМУФТЫ | 2018 |

|

RU2771417C2 |

| ДАТЧИК, СИСТЕМА И СПОСОБ ДЛЯ ИЗМЕРЕНИЯ И РАЗЛИВОЧНАЯ МАШИНА | 2021 |

|

RU2834106C1 |

Изобретение предназначено для измерения расхода, скорости течения, температуры, уровня жидкого тяжелого металла (свинцово-висмутового сплава). Ультразвуковой измерительный преобразователь содержит узел, состоящий из ультразвукового генератора и блока передачи колебаний и выполненный с возможностью направления ультразвуковых волн в жидкий металл через блок передачи колебаний и приема ультразвуковых волн, проходящих в жидком металле. Блок передачи колебаний может включать в себя волноводный элемент, расположенный вблизи ультразвукового генератора, и смачиваемый элемент, контактирующий с жидким металлом. Смачиваемый элемент или весь блок передачи колебаний выполнены из ферритной нержавеющей стали, из сплава алюминия, содержание алюминия в котором составляет 70% или более, или из сплава меди, содержание меди в котором составляет 50% или более. Изобретение обеспечивает повышение точности измерения путем увеличения коэффициента пропускания звукового давления благодаря оптимизации акустической связи в смачиваемой границе раздела. 2 н. и 4 з.п. ф-лы, 12 ил.

| SU 1471849 A1, 06.04.1987 | |||

| US 6296385 B1, 02.10.2001 | |||

| СПОСОБ ГИДРОТЕРМАЛЬНОГО СВЕРХКРИТИЧЕСКОГО РАЗРУШЕНИЯ ТОКСИЧНЫХ ВЕЩЕСТВ | 2002 |

|

RU2212919C1 |

| US 4165654 A, 28.08.1979. | |||

Авторы

Даты

2008-07-27—Публикация

2006-03-09—Подача