Область техники, к которой относится изобретение

Настоящее изобретение относится к датчику, системе и способу для измерения по меньшей мере одной физической величины в литейной форме для литья расплавленного металла. Настоящее изобретение также относится к разливочной машине с таким датчиком или системой.

Определения

В настоящем описании и в прилагаемой формуле изобретения следующие термины следует понимать в соответствии с определениями, данными ниже.

Термины «верхний», «в верхней части», «нижний», «в нижней части» следует понимать в соответствии с направлением силы тяжести.

В настоящем изобретении термин «жидкий металл» включает в себя как чистые металлы, так и сплавы металлов в жидком состоянии, которые имеют температуру, по меньшей мере, равную температуре их плавления.

В настоящем изобретении термин «ультразвук» означает упругую волну, имеющую частоту выше 0,5 МГц и ниже 5 МГц.

Предшествующий уровень техники

В области производства стали или вообще металлов и металлических сплавов существенную роль играют машины непрерывного литья заготовок. Непрерывное литье - это производственный процесс, который позволяет производить полуфабрикаты стальных конструкций, называемые заготовками, блюмами, слябами, в зависимости от их размера и формы. Производство полуфабрикатов происходит начиная с металла или металлического сплава в расплавленном состоянии, которые отливают в литейную форму, охлаждаемую с помощью охлаждающей текучей среды, которая протекает в направлении, противоположном направлению продвижения металлического полуфабриката, поступательно формируемого внутри объема литейной формы. Литейная форма может располагаться в соответствии с вертикальным или полугоризонтальным расположением. Литейная форма открыта на своем нижнем конце, из которого выходит формируемый полуфабрикат. Литейная форма также является открытой на своем верхнем конце, с которого подается жидкий металл, который постепенно начинает затвердевать внутри литейной формы, а затем извлекается из нижнего конца литейной формы. Процесс является стационарным в том смысле, что в единицу времени из нижней части литейной формы выходит определенное количество по меньшей мере частично затвердевшего металла, которое соответствует количеству жидкого металла, который входит в саму литейную форму в верхней части. Как только в разливочной машине начинается процесс литья, уровень жидкого металла в литейной форме должен всегда поддерживаться постоянным, то есть положение свободной поверхности жидкого металла, другими словами положение так называемого мениска металла, по отношению к внутренней стенке литейной формы должно оставаться постоянным с течением времени по мере выполнения процесса. Для поддержания постоянного уровня жидкого металла, т.е. для поддержания постоянного положения мениска металла, можно действовать посредством увеличения или уменьшения скорости извлечения формируемого внутри литейной формы полуфабриката, либо можно действовать посредством увеличения или уменьшения потока жидкого металла, проникающего в литейную форму с ее верхнего конца.

Чтобы получить измерение положения мениска металла таким образом, чтобы контролировать скорость извлечения, или таким образом, чтобы контролировать поток жидкого металла, который проникает в форму, в настоящее время на рынке существует два типа датчиков.

Датчики первого типа для измерения уровня жидкого металла в литейной форме состоят из радиоактивных датчиков на основе радиоактивного источника, размещенного на первой стороне литейной формы, и сцинтиллятора, размещенного на второй стороне литейной формы, противоположной по отношению к первой стороне. Сцинтиллятор улавливает количество излучения, которое зависит от положения мениска жидкого металла, который находится между радиоактивным источником и самим сцинтиллятором, и из этого измерения можно получить измерение положения мениска металла. Таким образом, радиоактивные датчики делают своего рода рентгеновский снимок литейной формы, в соответствии с мениском стали, и позволяют определить положение мениска металла со степенью точности около 1 мм.

Второй тип датчиков для измерения уровня жидкого металла в литейной форме составляют электромагнитные датчики. Электромагнитные датчики основаны на излучении электромагнитного поля, в соответствии со стенкой кристаллизатора, внутри которой находится жидкий металл. Генерируемое электромагнитное поле создает вихревые токи в кристаллизаторе, а генерируемое этими токами электромагнитное поле, в свою очередь, улавливается приемными катушками самого датчика. Вихревые токи зависят от проводимости кристаллизатора в зоне генерации самих вихревых токов, а проводимость в свою очередь зависит от температуры кристаллизатора в зоне генерации вихревых токов и, следовательно, косвенно зависит от положения мениска жидкого металла, тепло которого поглощается охлаждающей текучей средой через кристаллизатор.

Кроме того, известны также системы для измерения температуры стенки кристаллизатора, основанные на введении термопар в толщину стенки кристаллизатора. Измерение температуры стенки кристаллизатора в различных точках позволяет получить отображение распределения температуры стенки кристаллизатора. Контролируя температуру стенки кристаллизатора, можно получить аварийные сигналы для предотвращения нежелательных явлений, таких как прорыв частично затвердевшего металла, извлекаемого из литейной формы, или локальное прилипание (налипание) жидкого металла на стенке кристаллизатора. Начиная с отображения распределения температуры стенки кристаллизатора, идентификация описанных явлений происходит в соответствии с алгоритмами, которые считаются известными для целей настоящего изобретения.

В заявке JP H10185654 на патент описан способ определения уровня жидкости внутри печи, в котором уровень можно стабильно определять в течение длительного периода времени, не подвергаясь влиянию колебаний коэффициента усиления системы передачи и приема, и в котором колебания обусловлены контактным усилием на стенке печи передающего и приемного элементов упругой волны. Элемент передачи упругих волн и элемент приема упругих волн расположены на внешней стенке печи, окружность которой покрыта огнеупорным материалом. Упругая волна излучается элементом передачи упругой волны в печи для определения уровня расплавленного жидкого материала на основе сигнала, принятого приемным элементом упругой волны, который следует за излучением упругой волны. Поверхностная волна распространяется по поверхности внешней стенки печи, а отраженный от внутренней стенки печи эхо-сигнал принимается посредством приемного элемента упругих волн. Амплитуда волны отраженного эхо-сигнала корректируется на основе волновой амплитуды для поверхностной волны, а уровень определяется на основе амплитуды волны скорректированного отраженного эхо-сигнала.

В патентном документе US 3456715 описана система для определения уровня вещества в контейнере, например в качающейся литейной форме машины непрерывного литья заготовок. Система передает акустическую энергию через контейнер для генерации сигнала, представляющего вещество на эталонном уровне. Второй электрический сигнал чувствителен к колебаниям контейнера и представляет его смещение относительно первоначального положения. Комбинация первого и второго сигналов обеспечивает выходной сигнал, указывающий уровень вещества. Электроакустический преобразователь выполнен с возможностью передавать акустическую энергию через охлаждающую жидкость, которая непрерывно протекает между преобразователем и стенкой литейной формы или контейнера, содержащего материал, уровень которого необходимо измерить. Когда уровень вещества достигает уровня, на котором расположен преобразователь, возникает электрический сигнал, имеющий характеристику, которая указывает на присутствие вещества на этом уровне. В предпочтительном варианте осуществления изобретения электроакустический преобразователь включает в себя передатчик и приемник, расположенные на противоположных сторонах литейной формы или контейнера, причем передатчик и приемник предназначены для генерирования электрического сигнала в ответ на определение акустической энергии, проходящей через пространство, занимаемое материалом, то есть через материал. Передача сигнала происходит в ортогональном направлении по отношению к стенке литейной формы или контейнера. В альтернативном варианте осуществления устанавливается одно ультразвуковое устройство, которое действует как передатчик в некоторые периоды времени, и как приемник в другие периоды времени, причем и в этом случае также передача сигнала происходит в ортогональном направлении по отношению к стенке литейной формы или контейнера, таким образом единственное ультразвуковое устройство способно принимать эхо сигнала, передаваемого вдоль того же самого ортогонального осевого направления по отношению к стенке литейной формы или контейнера.

В патентном документе СА 2310764 описан способ непрерывного измерения уровня внутри контейнера, согласно которому последовательность импульсов волн Лэмба передается на стенку контейнера с помощью установленного на ней возбудителя волн Лэмба, и принимается с помощью приемника волн Лэмба, расположенного на стенке контейнера на расстоянии от возбудителя волн Лэмба. Система определяет разницу времени распространения между возбудителем и приемником как разницу между временем распространения, когда контейнер пуст, и временем распространения, когда в контейнере присутствует определенный уровень. По разнице между временем распространения определяется положение текущего уровня внутри контейнера, которое прямо пропорционально разнице между значениями времени распространения. Поскольку существует изменение времени распространения волн Лэмба, когда другой материал вступает в контакт со стенкой контейнера, способ позволяет осуществлять непрерывный мониторинг уровня внутри контейнеров.

В патентном документе 4320659 описана ультразвуковая система, которая измеряет полное сопротивление текучей среды или уровень жидкости с использованием колебаний поперечного типа относительно направленных звуковых волн, генерируемых преобразователем, которые распространяются в однородной твердой среде без дефектов. Поперечная волна распространяется в твердом теле по зигзагообразной траектории, которая отражается в соответствии с границей раздела твердое тело-жидкость по меньшей мере в двух областях под углом падения, который больше первого критического угла по меньшей мере на пять градусов, и меньше второго критического угла по меньшей мере на десять градусов. Ослабленная амплитуда волны вследствие акустической связи между твердым телом и текучей средой является мерой полного сопротивления текучей среды или параметра текучей среды, связанного с полным сопротивлением. Система предпочтительно включает в себя вторую акустическую траекторию, которая служит эталоном для компенсации изменений таких параметров, как температура, природа текучей среды, тип преобразователя, соединение преобразователя, остаточные продукты или коррозия, в соответствии с границей раздела твердое тело-текучая среда. В другом варианте осуществления изобретения эталонный механизм представляет собой последовательность отражений, исходящих от вырезов в твердой среде. Чтобы сделать измерение уровня жидкости нечувствительным к изменениям полного сопротивления жидкости, твердое тело представляет собой удлиненный элемент, ориентированный под острым углом, или параллельный поверхности жидкости. Другие системы измерения уровня жидкости используют несколько приемников или отражателей, расположенных в точках отражения зигзагообразных волн.

В патентном документе US 2012/085164 описывается опора и корпус для компонентов расходомера для текучей среды, включая преобразователи, которые напрямую соединяются с точками крепления на внешней окружности трубы без внешних хомутов. Опора может выборочно соединяться и отсоединяться от точек крепления на трубе. Одна или несколько опор и кожухов могут быть установлены на внешней стороне трубы модульным образом для различных измерительных приложений. Аналогичным образом, опора и внутренняя часть корпуса могут быть по необязательному выбору реконфигурированы модульным образом для ориентации и выравнивания одного или нескольких преобразователей или других компонентов для различных пользовательских приложений без необходимости использования вспомогательных инструментов для выравнивания, шаблонов, измерительных инструментов или других устройств.

В патентном документе US 6631639 описывается неразрушающая система и способ измерения уровня жидкости в контейнере с использованием пары ультразвуковых преобразователей, установленных с разнесением друг от друга снаружи на стенке контейнера. Один из преобразователей генерирует одиночный импульс звуковой энергии, который генерирует изгибную или упругую волну в стенке, а второй преобразователь принимает изгибную волну для генерирования электрического сигнала волновой формы, соответствующего времени прохождения изгибной волны между двумя преобразователями. Электрические сигналы волновой формы, генерируемые в разное время, сравниваются, чтобы определить, существует ли фазовый сдвиг между этими двумя сигналами волновой формы. Фазовый сдвиг указывает на изменение состояния уровня жидкости во внутреннем пространстве контейнера между двумя преобразователями. Измерение фазовой задержки или временной задержки между компонентами изгибной волны, генерируемыми в два разных момента времени, используется для отображения наличия или отсутствия жидкости в точке контейнера или высоты жидкости во внутреннем пространстве контейнера.

Патентный документ WO 2005/037461 описывает способ идентификации случаев прорыва стали в изложнице, чтобы избежать повреждений внутри изложницы, на корке или затвердевшем внешнем слое стальной ванны, вызывающих утечки расплавленной стали на нижележащие ролики, когда слиток выходит из литейной формы, что приводит к остановке всего предприятия. На внешней поверхности и на внутренней поверхности изложницы генерируются высокочастотные механические колебания, вызывающие появление так называемых поверхностных волн или волн Рэлея, при этом анализируется, каким образом такие колебания поглощаются поверхностью материала, которая находится в постоянном контакте с изложницей. При изменении размера или протяженности этой поверхности после разрушения затвердевшего внешнего слоя происходит резкое увеличение контакта с медными стенками и, вследствие этого происходит немедленное изменение полного акустического сопротивления медной поверхности изложницы.

В патентном документе FR 2323988 описана система измерения уровня в литейной форме машины непрерывного литья заготовок, в которой распространение импульсов ультразвуковых волн вызывается исключительно вдоль внутренней поверхности стенки контейнера в направлении жидкости, при этом происходит частичное отражение посредством неоднородности, представленной жидкостью, находящейся в контакте с поверхностью стенки. Отраженная волна обнаруживается и при этом измеряется временной интервал, отделяющий генерируемый импульс от обнаруженной ультразвуковой волны. Значение интервала представляет собой положение неоднородности по отношению к предварительно установленному эталонному уровню для жидкости.

В патентном документе US 2018/021849 описывается измерительный датчик в кристаллизаторе, основанный на передаче ультразвукового сигнала, передаваемого в направлении к кристаллизатору, и фазе приема ультразвукового сигнала, отраженного кристаллизатором. Передача происходит в направлении передачи, наклоненном по отношению к стенке кристаллизатора, в результате чего принятый отраженный ультразвуковой сигнал является ультразвуковым сигналом, который претерпел многократные отражения в кристаллизаторе по зигзагообразной траектории. Предусматривается использование многократных приемов одного и того же сигнала передачи в разных точках отражения кристаллизатора с помощью разных приемных датчиков в разных точках, разнесенных по вертикали. Ультразвуковые элементы включают в себя ультразвуковой передатчик и последовательность ультразвуковых приемников. Передатчик не действует как приемник ультразвукового сигнала, а приемники не действуют как передатчики ультразвукового сигнала.

В патентном документе ЕР 2409795 описан способ измерения температуры изложницы для расплавленного металла, в которой способ включает в себя передачу ультразвуковой волны в продольном и вертикальном, а не поперечном направлении вдоль направления литейной формы по длине. Таким образом, распространение волны происходит вертикально внутри литейной формы в направлении, параллельном поверхности литейной формы, прилегающей к содержащемуся в ней расплавленному металлу. Поскольку на вертикальной траектории отсутствуют элементы, которые могли бы генерировать отражение ультразвуковой волны, распространение которой происходит без помех между медными стенками литейной формы, решение предусматривает получение поперечных отверстий на стенке литейной формы, образующих области отражения для ультразвуковой волны, которая, таким образом, отражается в направлении к тому же самому передающему элементу, который, действуя в качестве приемника, обнаруживает отраженную ультразвуковую волну.

В патентном документе JP S57159251 описано решение, в котором ультразвуковые элементы действуют попеременно как передатчики и приемники с передачей ультразвуковых волн, ортогональных по отношению к литейной форме, и приемом волн, отраженных стенками литейной формы. Измерение основано на определении амплитуды отраженной волны на каждом из датчиков, которая является различной в двух случаях волны, отраженной стенкой литейной формы в области, где литейная форма содержит расплавленную сталь, и в области где литейная форма не содержит расплавленной стали. Измерение основано на сравнении амплитуды сигналов, принятых в разных областях литейной формы. Второе решение предусматривает, что на первой стороне литейной формы расположены передатчики с разнесением по вертикали, которые передают сигналы на соответствующие приемники, расположенные на противоположной стороне литейной формы, в результате чего ультразвуковые волны, передаваемые передатчиками, принимаются приемниками на противоположной стороне литейной формы после пересечения всей литейной формы в поперечном направлении и, если расплавленная сталь присутствует в области пересечения, также после прохождения через расплавленную сталь, содержащуюся в литейной форме в области пересечения, условие, которое не возникает, если расплавленная сталь вместо этого находится на нижнем уровне линии, соединяющей передатчик с одной стороны и приемник с противоположной стороны литейной формы. В этом случае измерение также основано на сравнении амплитуд принимаемых сигналов и на принципе, что амплитуда принятого сигнала различна в двух случаях пересечения литейной формы в области, где расплавленная сталь отсутствует, и в области, где расплавленная сталь присутствует.

В патентом документе US 5159838 описаны способ и устройство для ультразвукового измерения выбранных физических параметров исследуемого материала или структуры посредством выбора и конфигурирования волноводов для передачи продольных упругих волн, продольных, поперечных волн, волн Рэлея и Лэмба в среду с незначительной дисперсией. Передача с незначительной дисперсией определяется конкретными критериями скорости и диаметра волновода. В этот документ также включены способы и устройства для акустической изоляции волноводов, чтобы позволить утечку, а также способ расширения до преобразования изгибных форм волны для запуска изгибных волн в среду.

Проблемы предшествующего уровня техники

Радиоактивные датчики имеют серьезные проблемы, относящиеся к обращению с радиоактивным источником и материалами, которые подвергаются воздействию излучения самого радиоактивного источника в течение длительного периода времени. Действительно, когда радиоактивный источник израсходован, необходимо предпринимать очень строгие процедуры безопасности для его замены, чтобы предотвратить облучение операторов. Кроме того, существуют проблемы утилизации отработавшего радиоактивного источника, которые должны выполняться специализированными фирмами. Кроме того, любая возможная потеря радиоактивного источника, что не является очень маловероятным событием при операциях по замене отработавших источников, предполагает немедленное наложение ареста на предприятие с последующей остановкой производства и огромным экономическим ущербом.

Электромагнитные датчики, хотя и являются более безопасной альтернативой с точки зрения обращения с ними, по отношению к радиоактивным датчикам, являются менее распространенными, поскольку они менее точные, медленнее реагируют и применимы только для литейных форм, имеющих толщину кристаллизатора, которая не является слишком большой, то есть обычно меньше, чем 15 мм. Действительно, вследствие экранирующего действия металлической литейной формы, вихревые токи, индуцированные электромагнитным датчиком, воздействуют только на слой толщиной около 1 мм от общей толщины кристаллизатора. Упомянутая зона воздействия вихревых токов находится на противоположной стороне кристаллизатора по отношению к стороне, на которой находится расплавленный металл, который подвергается отливке. При большой толщине кристаллизатора, то есть более 15 мм, на измерение электромагнитного датчика воздействует задержка вследствие времени, необходимого для изменения температуры кристаллизатора, в соответствии с зоной воздействия вихревых токов, то есть внешней стороны кристаллизатора, после изменения положения мениска металла, в соответствии с противоположной стороной самого кристаллизатора, то есть на внутренней стороне кристаллизатора. Действительно, изменение положения мениска жидкого металла на внутренней стороне кристаллизатора вызывает изменение температуры, которое распространяется по толщине кристаллизатора до достижения внешней стороны кристаллизатора, около которой расположен электромагнитный датчик. Изменение температуры металлического материала, из которого изготовлен кристаллизатор, то есть разница температур между областью стенки кристаллизатора ниже уровня разлитого жидкого металла, и областью, расположенной чуть выше, где жидкий металл не контактирует с кристаллизатором, является максимальной на внутренней стороне литейной формы, где находится отлитый жидкий металл, и постепенно становится все менее заметной по мере приближения к внешней стороне кристаллизатора. Кроме того, если литейная форма очень толстая, разница температур в первом миллиметре толщины внешней стороны кристаллизатора, где возникают индуцируемые вихревые токи, настолько небольшая, что не может быть обнаружена электромагнитным датчиком. Таким образом, эти датчики используются для литейных форм толщиной менее чем 15 мм. Это ограничение исключает их использование в литейных формах для больших форматов, которые достигают толщины меди до 40 мм, что делает радиоактивный датчик единственной технологией для контроля уровня в больших форматах.

Отображение распределения температуры литейной формы с помощью термопар также имеет некоторые недостатки, поскольку термопары необходимо вставлять в специальные полости, полученные в толще кристаллизатора. Этот способ можно применять только в случае большой толщины кристаллизатора, так как вставление термопар на кристаллизаторах малой толщины порядка 15 мм ослабила бы структуру кристаллизатора, а также могла бы локально поставить под угрозу эффективность охлаждения жидкого металла, содержащегося в кристаллизаторе.

Цель изобретения

Целью настоящего изобретения является предложение способа измерения и датчика для измерения по меньшей мере одной физической величины в литейной форме, которые позволяют обеспечивать безошибочные и точные измерения.

Еще одной целью настоящего изобретения является предложение литейной формы с такой измерительной системой.

Концепция изобретения

Эта цель достигается посредством признаков независимого пункта формулы изобретения. Зависимые пункты формулы изобретения представляют решения, характеризующие предпочтительные варианты.

Преимущества изобретения

Решение, согласно настоящему изобретению, благодаря значительному творческому вкладу, результатом которого является немедленный и немалый технический прогресс, имеет различные преимущества.

Датчик и способ, согласно изобретению, не используют радиоактивные источники и основаны на материалах и способах, не представляющих опасности для здоровья и не имеющих проблем с утилизацией.

Решение, согласно настоящему изобретению, позволяет получить точные измерения также в случае очень толстых кристаллизаторов.

Решение, согласно настоящему изобретению, позволяет получать измерения температуры кристаллизатора в различных точках без необходимости вставлять термопары в толщу стенки кристаллизатора, позволяя такое обнаружение также на кристаллизаторах, имеющих небольшую толщину.

Решение, согласно настоящему изобретению, позволяет работать с высокой степенью чувствительности, точности и надежности.

Решение, согласно настоящему изобретению, позволяет иметь низкие затраты на установку и управление измерительной системой.

Описание чертежей

Вариант осуществления решения описан ниже со ссылкой на прилагаемые чертежи, которые следует рассматривать как неограничивающий пример настоящего изобретения, в котором:

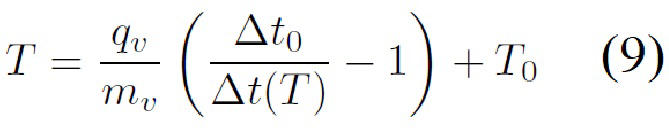

фиг. 1 представляет вид сбоку литейной формы, включающей в себя датчик согласно изобретению;

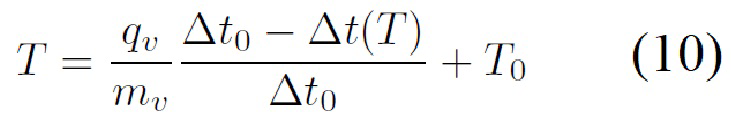

фиг. 2 представляет литейную форму, включающую в себя датчик, согласно изобретению, показанный на фиг. 1, с точки обзора, обозначенной буквой А на фиг. 1;

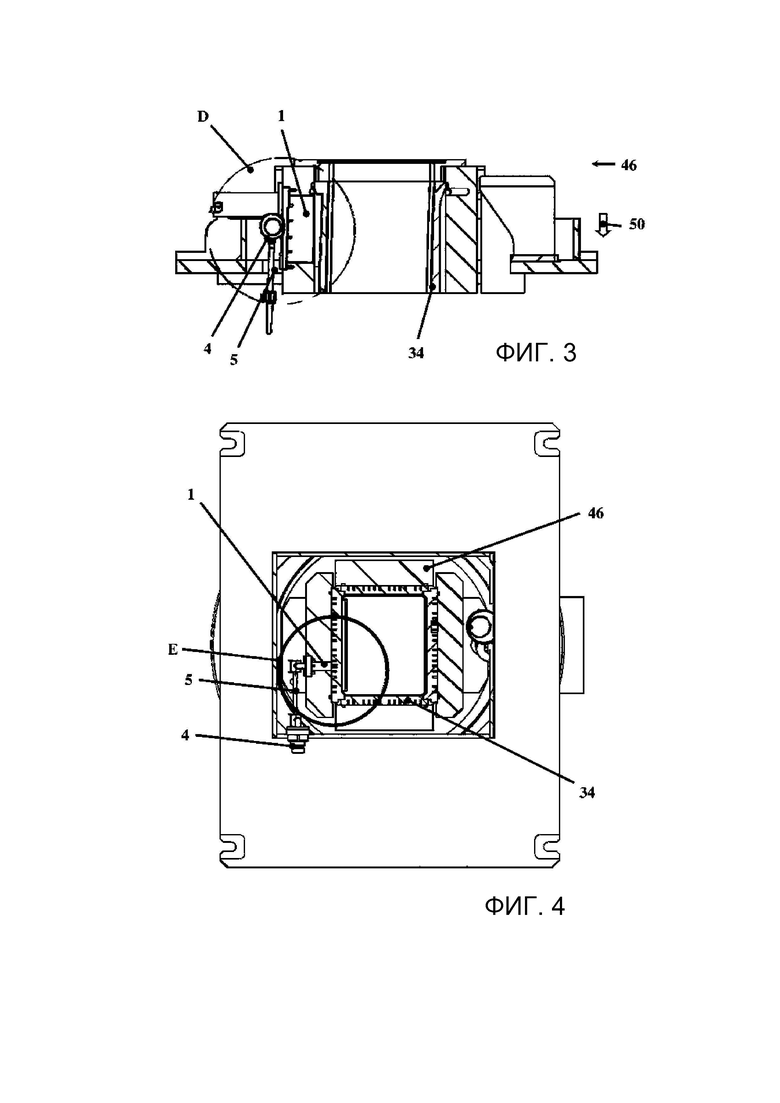

фиг. 3 представляет литейную форму, включающую в себя датчик, согласно изобретению, показанный на фиг. 2, в соответствии с линией сечения, обозначенной буквами C-C на фиг. 2;

фиг. 4 представляет литейную форму, включающую в себя датчик, согласно изобретению, показанный на фиг. 1, в соответствии с линией сечения, обозначенной буквами В-В на фиг. 1;

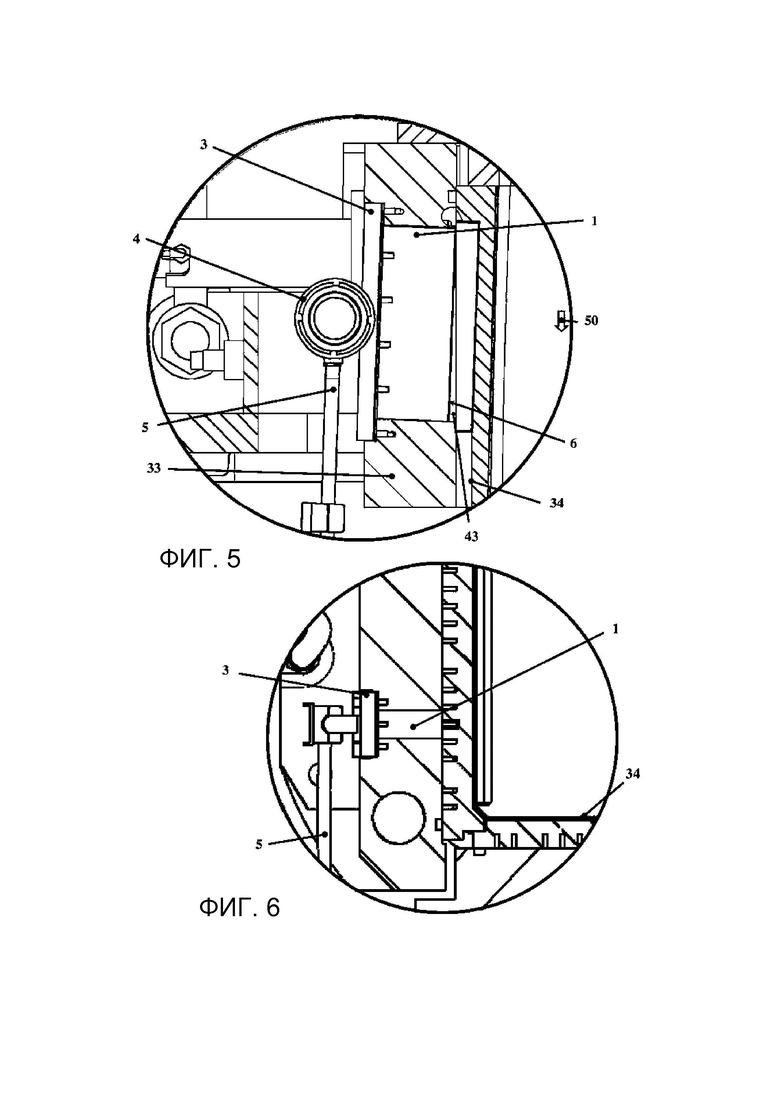

фиг. 5 представляет собой увеличенное изображение части, обозначенной буквой D на фиг. 3;

фиг. 6 представляет собой увеличенное изображение части, обозначенной буквой E на фиг. 4;

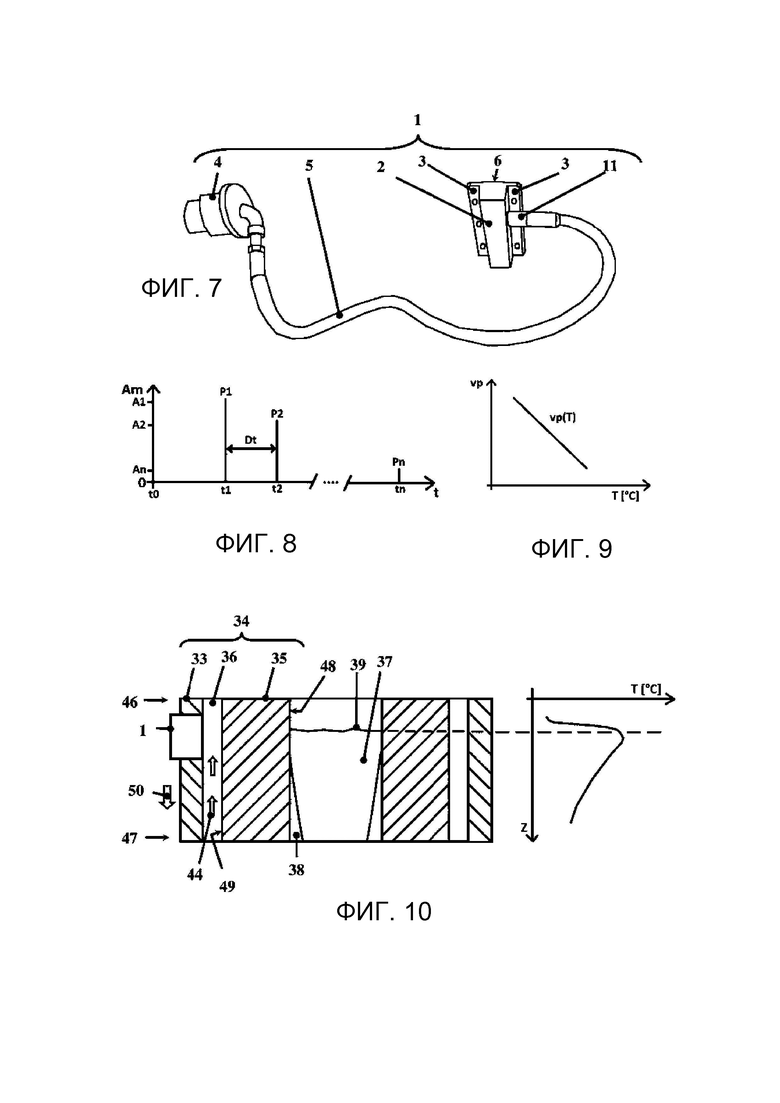

фиг. 7 представляет собой изображение датчика, выполненного в соответствии с настоящим изобретением;

фиг. 8 представляет собой график, который схематично иллюстрирует принцип работы;

фиг. 9 представляет собой график, схематически иллюстрирующий характеристическую кривую зависимости скорости распространения волны в материале, как функции от температуры;

на фиг. 10 схематически представлено типичное изменение температурного профиля в меди кристаллизатора литейной формы, в которую разливается расплавленная сталь, в соответствии с расстоянием от края литейной формы;

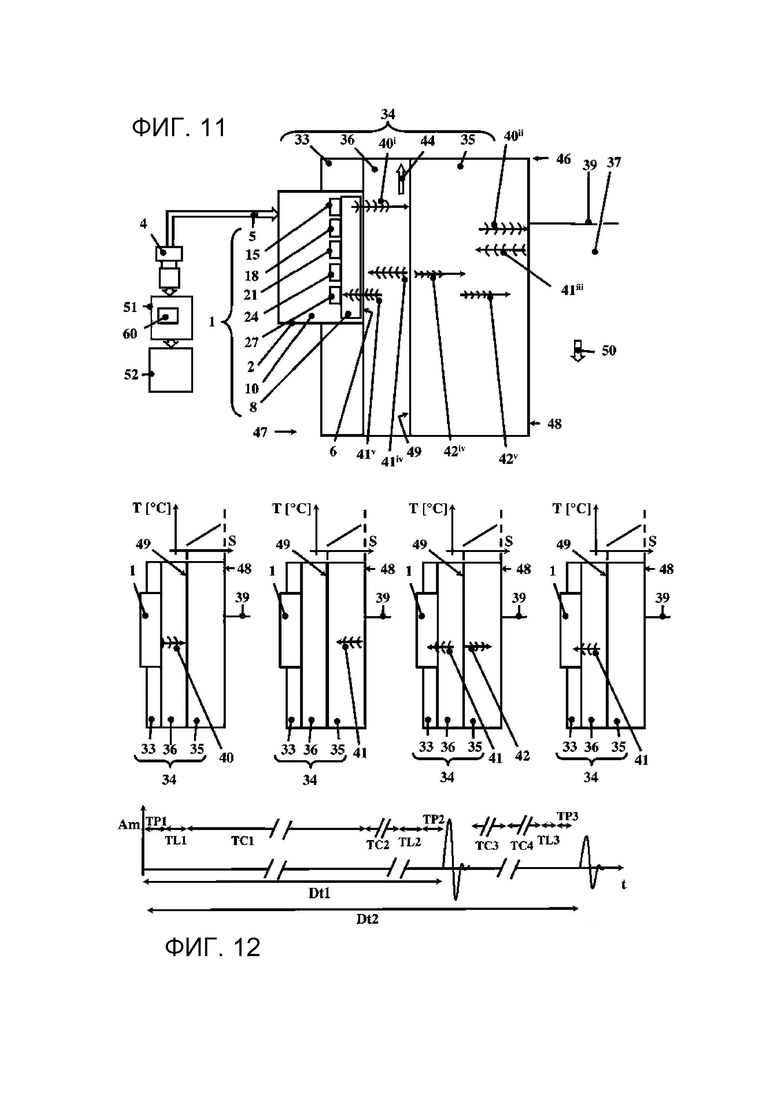

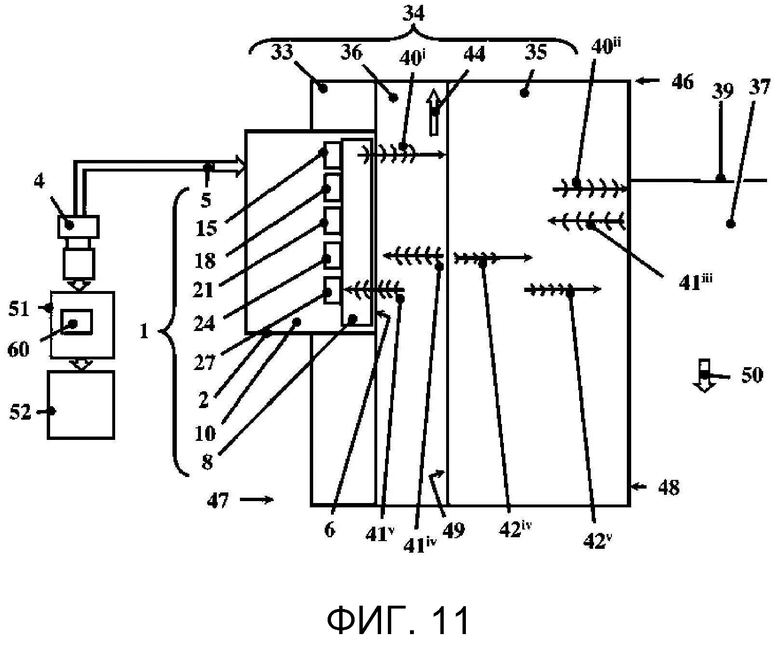

на фиг. 11 схематично представлено функционирование датчика, согласно изобретению, установленного на литейной форме;

на фиг. 12 схематически представлена временная последовательность, относящаяся к траектории упругой волны и ее сигналу обнаружения;

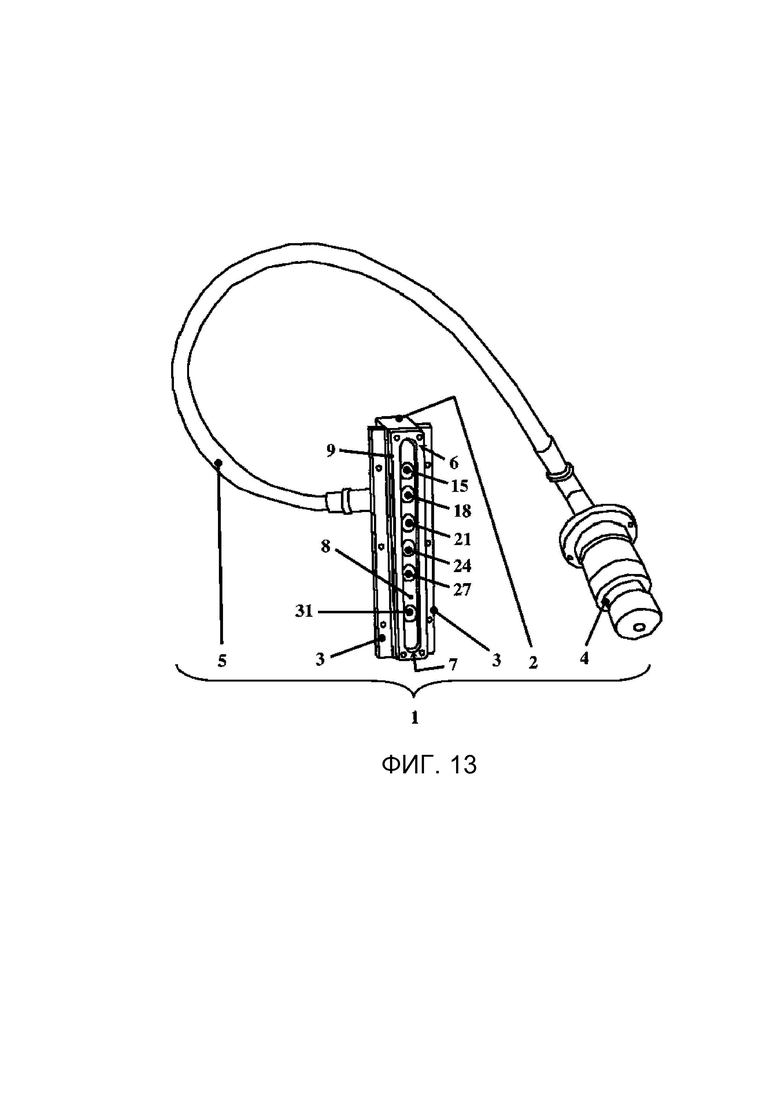

фиг. 13 представляет собой вид датчика по фиг. 7 в соответствии с другой точкой обзора;

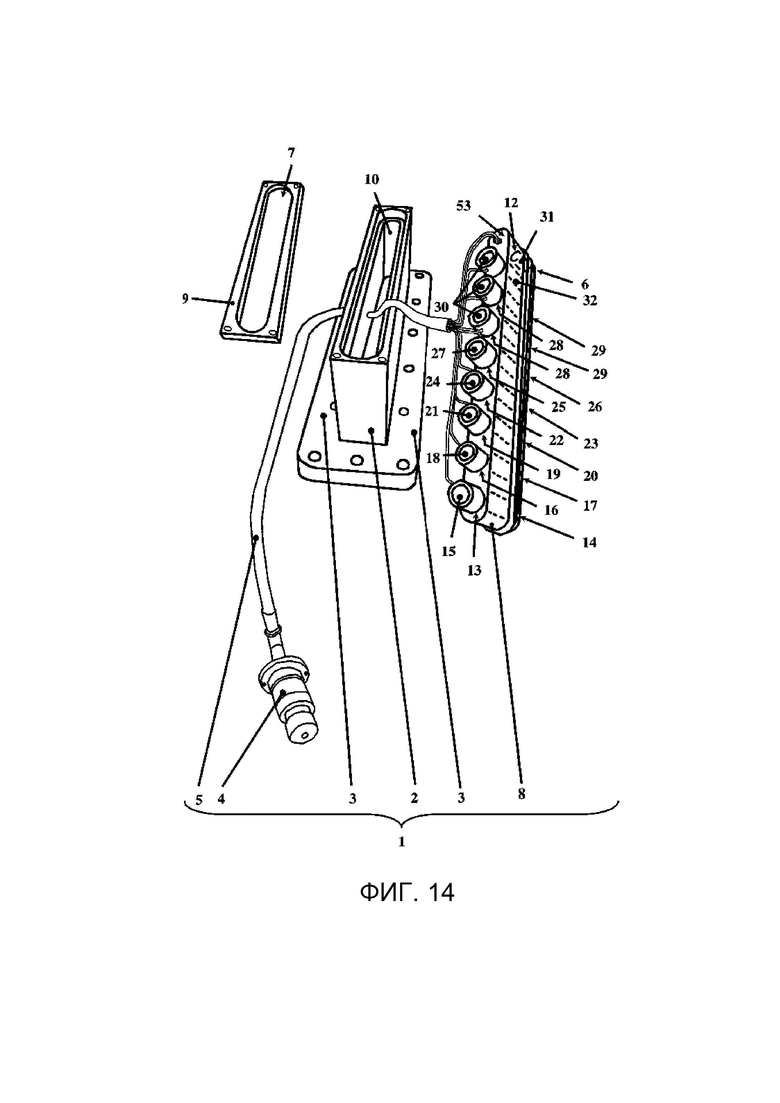

фиг. 14 представляет собой покомпонентный вид в перспективе варианта осуществления датчика согласно изобретению;

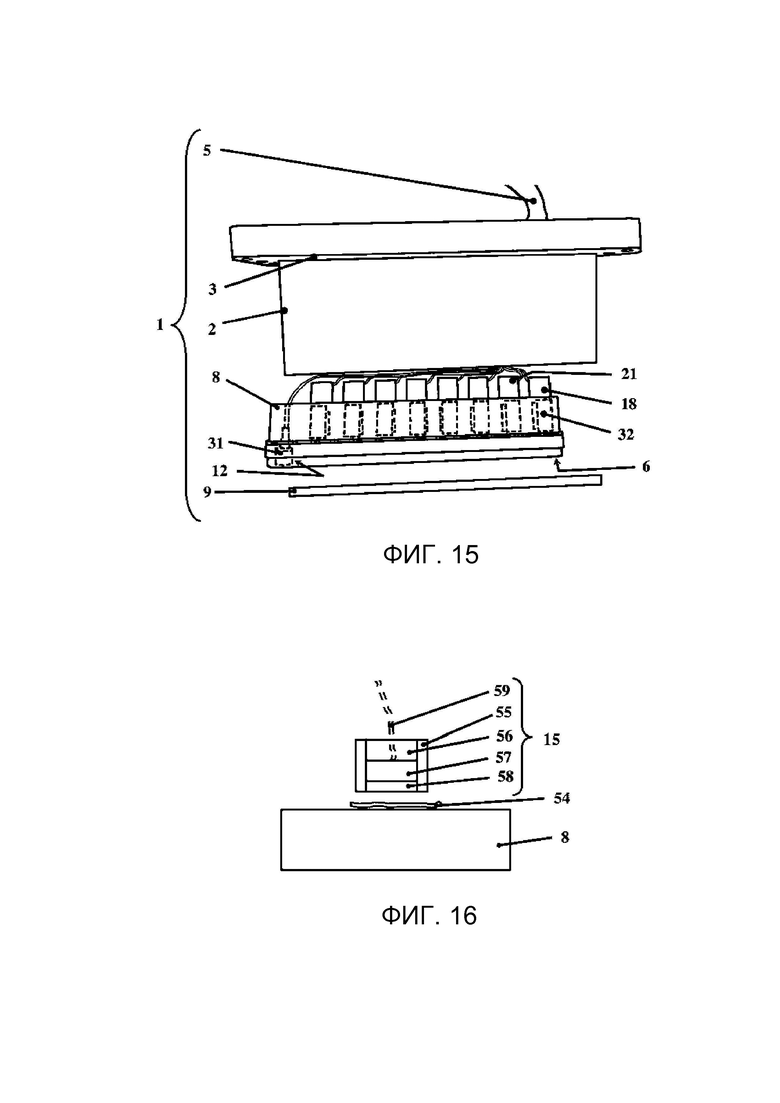

фиг. 15 представляет собой покомпонентный вид в перспективе варианта осуществления датчика согласно изобретению;

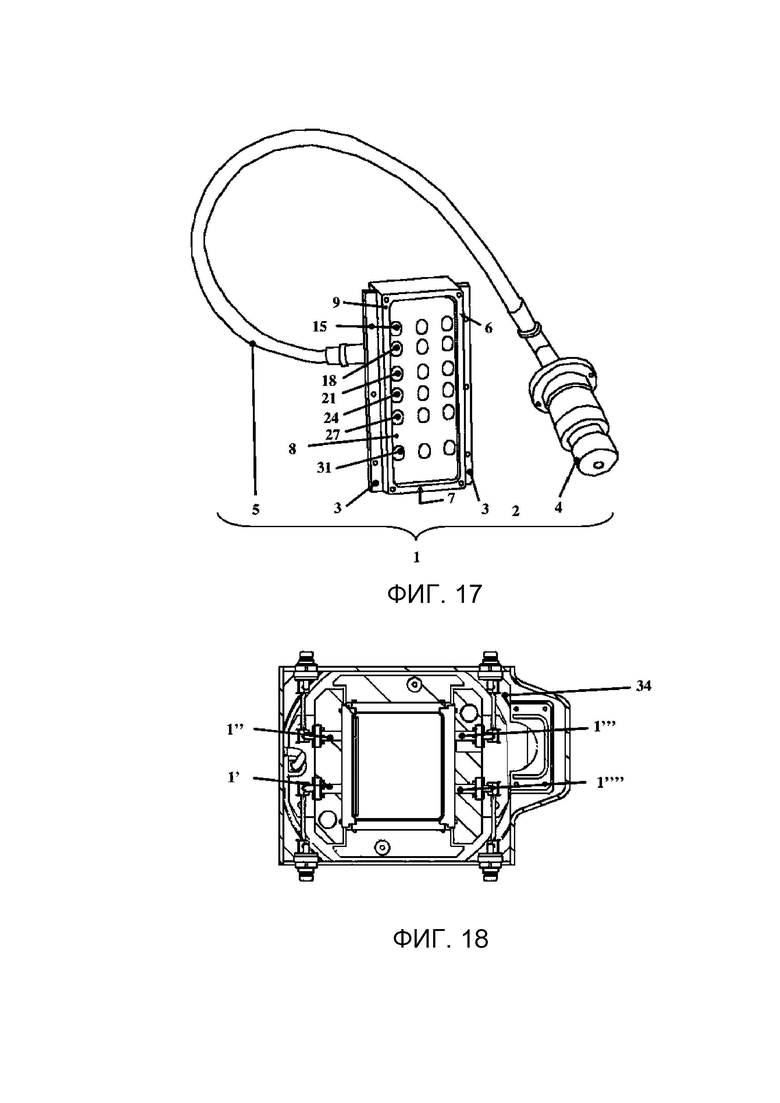

фиг. 16 схематически иллюстрирует структуру одного из ультразвуковых элементов датчика согласно изобретению;

фиг. 17 иллюстрирует другой возможный вариант осуществления датчика согласно изобретению;

фиг. 18 иллюстрирует возможный вариант осуществления системы отображения распределения температуры;

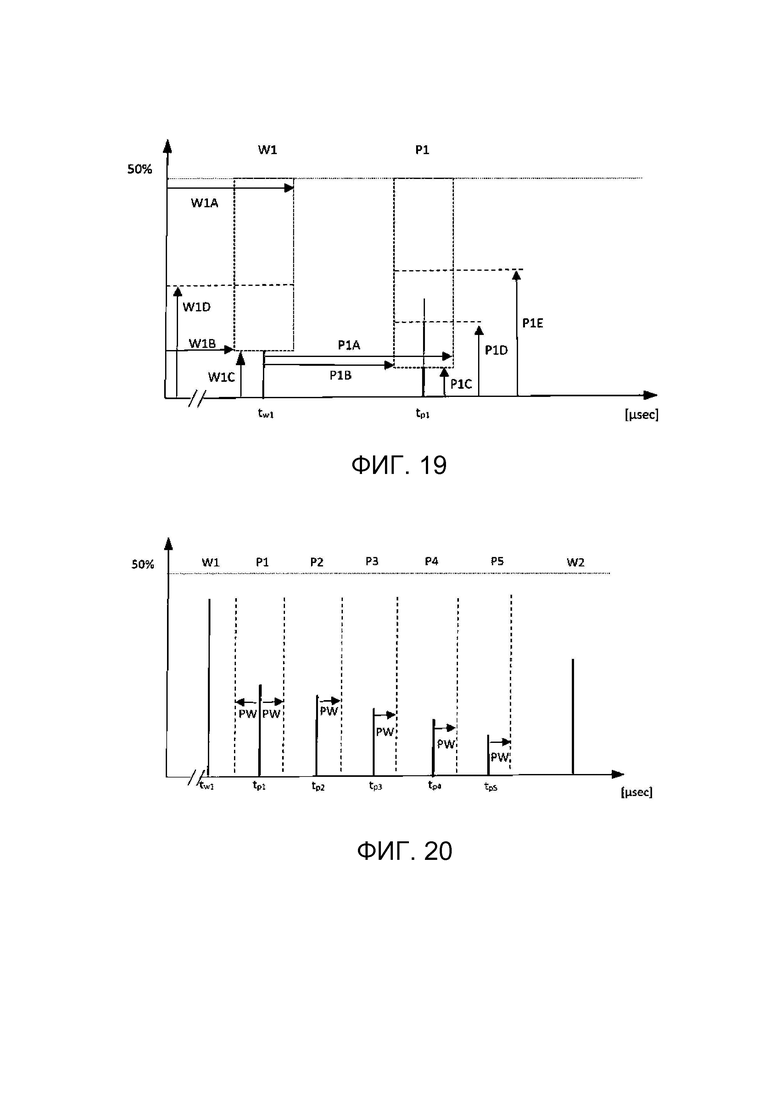

фиг. 19 схематически иллюстрирует ситуацию обработки упругих волн;

фиг. 20 схематически иллюстрирует одну из фаз обработки сигнала.

Описание изобретения

Настоящее изобретение относится к способу измерения и датчику для измерения по меньшей мере одной физической величины в литейной форме, в которой используется принцип распространения звуковых волн.

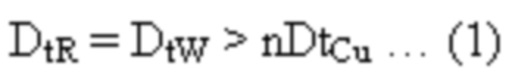

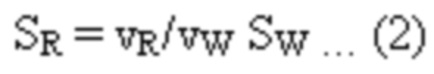

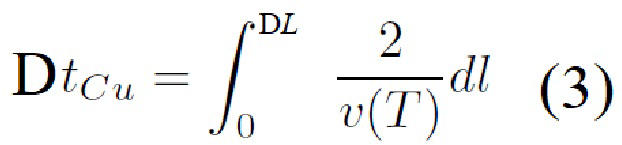

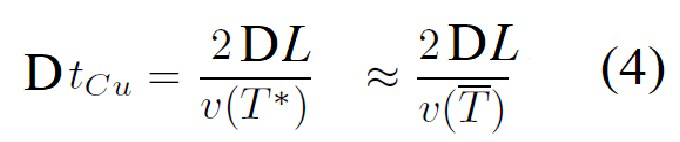

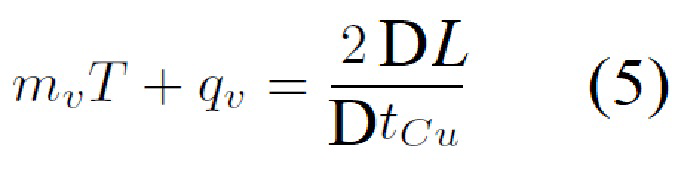

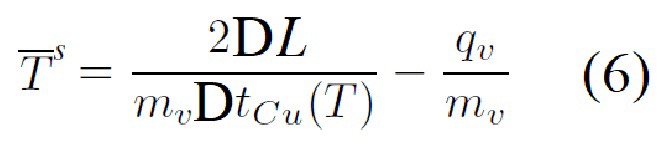

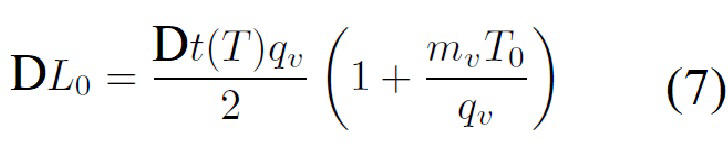

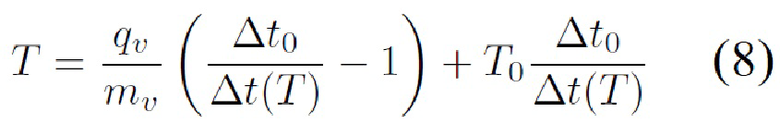

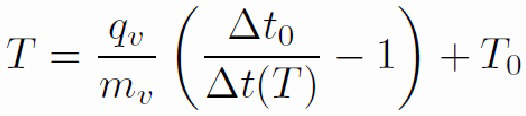

Волна упругих возмущений, распространяющаяся в материальной среде, характеризуется некоторыми физическими величинами, определяющими ее основные свойства. В частности, скорость распространения волны в среде является существенным параметром для описания времени распространения самой волны в заданной толщине материала. Эта скорость, в свою очередь, зависит от характерных физических параметров, таких как плотность, модуль Юнга и модуль Пуассона. Известно, что на эти величины влияет тепловое состояние материала и, как следствие, скорость волны в свою очередь зависит от температуры среды, в которой она распространяется. Если рассматривать материал, имеющий толщину S, со скоростью распространения волны сжатия, равной vp, и если ввести достаточно локализованное возмущение в точку границы материала, то волна будет распространяться внутри материала до тех пор, пока не достигнет противоположной границы материала, создавая волну отражения в противоположном направлении. Граница означает границу раздела, где заканчивается материал и начинается другой материал, такой как текучая среда, воздух, другое твердое тело. Если две противоположные границы параллельны, процесс продолжается до тех пор, пока доступная энергия не будет исчерпана, создавая серию импульсов, которые могут быть зарегистрированы приемником, расположенным в области приема волны, например, вблизи той же самой точки возбуждения волны возмущения. Амплитуда этих импульсов, действительно, будет уменьшаться в результате ослабления в самом материале. Например (фиг. 8), если в начальный момент времени t0 волна возмущения излучается в точке первой границы материала, волна проходит через материал до второй противоположной границы и генерируется первая обратная волна, которая на первой границе представлен пиком P1, принятым в момент времени t1. Затем первая обратная волна, в свою очередь, испытывает отражение на первой границе, она возвращается по пройденному пути в материале, и на второй границе генерируется вторая обратная волна, которая, в свою очередь, на первой границе представлена пиком P2, принятым в момент времени t2. Амплитуда второй возвратной волны А2 меньше амплитуды первой возвратной волны А1 вследствие ослабления колебаний в материале. С течением времени на второй границе генерируется n-я обратная волна, которая, в свою очередь, на первой границе представлена пиком Pn, принятым в момент времени tn, с амплитудой A, меньшей, чем у предыдущих обратных волн. Известно, что в таких условиях Dt = (2xS)/vp, где Dt представляет собой временное расстояние между двумя последовательными пиками в последовательности пиков P1, P2, … Pn или, другими словами, время распространения упругой волны, включая путь туда и обратно.

Если в материале происходит изменение температуры T, то время Dt изменяется как вследствие изменения скорости vp распространения, так и вследствие изменения толщины S материала вследствие теплового расширения или сжатия. Однако, если рассматривается металл, такой как медь, и если рассматривается диапазон температур, в котором поведение является по существу линейным, то доминирующий вклад обусловлен только изменениями скорости vp распространения, а вклад изменения толщины S материала вследствие теплового расширения или сжатия пренебрежимо мал. Поэтому, вследствие этого, если скорость vp распространения характеризуется как функция температуры T, для металла можно получить оценку температуры T материала, исходя из измерения моментов времени t1, t2, ..., tn прихода пиков P1, P2, …, Pn. На практике, при заданном экспериментальном измерении скорости vp(T) = Dt/(2xS) распространения, можно будет вывести температуру T из скорости vp(T) распространения, как только становится известной характеристическая кривая (фиг. 9) зависимости скорости распространения волны в материале от температуры, которую можно получить, например, посредством калибровки средств измерений по отношению к материалу, из которого состоит среда, в которой распространяется волна упругого возмущения.

Производство стали или вообще металлов и металлических сплавов осуществляется с помощью машин непрерывного литья заготовок. Непрерывное литье - это производственный процесс, который позволяет производить полуфабрикаты стальных изделий, называемые заготовками, блюмами, слябами, в соответствии с их размерами и формами. Производство полуфабрикатов осуществляется начиная с металла или металлического сплава в расплавленном состоянии, которые заливают (фиг. 10) в литейную форму (34). Литейная форма (34) расположена в соответствии с, по существу, вертикальной компоновкой, хотя также известны решения, в которых литейная форма установлена в наклонном или полугоризонтальном положении, которые, тем не менее, следует рассматривать как решения, входящие в объем настоящего изобретения. Литейная форма (34) открыта на своем нижнем конце (47), из которого выходит формируемый полуфабрикат. Литейная форма открыта на своем верхнем конце (46), из которого поступает жидкий металл, который постепенно начинает затвердевать внутри литейной формы, а затем извлекается из нижнего конца литейной формы. Термины «верхний» и «нижний» следует понимать как относящиеся к направлению силы тяжести (50). Процесс является стационарным в том смысле, что в единицу времени из нижней части формы выходит такое количество по меньшей мере частично затвердевшего металла, которое соответствует количеству жидкого металла, входящего в саму литейную форму в ее верхней части. Как только процесс литья в разливочной машине начался, уровень (39) жидкого металла (37) внутри литейной формы (34) всегда должен поддерживаться постоянным, то есть положение свободной поверхности жидкого металла (37), т.е. положение так называемого мениска металла по отношению к внутренней стенке литейной формы (34) должно сохраняться постоянным во время процесса. Литейная форма (34) включает в себя кристаллизатор (35), который обычно изготавливается из меди или металлического сплава с высоким содержанием меди, хотя настоящее изобретение также применимо в случае кристаллизаторов (35), изготовленных из металлических материалов, отличных от меди, таких как как, например, сплавы металлов. Кристаллизатор (35) охлаждается с помощью потока охлаждающей текучей среды (44), обычно воды, которая протекает в соответствии (фиг. 10) с направлением потока текучей среды (44), противоположным направлению поток жидкого металла (45), заливаемого в литейную форму (34). Когда отлитый жидкий металл проходит через кристаллизатор (35), он постепенно затвердевает по мере продвижения от верхнего конца (46) по направлению к нижнему концу (47) литейной формы (34). Когда формируемый полуфабрикат выходит из нижнего конца (47) литейной формы (34), он не полностью затвердевает, а имеет периферийную оболочку, имеющую форму кристаллизатора (35), которая является затвердевшей, и которая называется коркой (38). Внутри корки (38) формируемый полуфабрикат еще содержит центральное ядро, состоящее из металла в жидком состоянии, которое затвердевает в нижней части разливочной машины по мере продвижения к последующим обрабатывающим устройствам, таким как, например, правильные ролики, узлы для раскроя в размер и т.д.

Охлаждение кристаллизатора (35) может происходить различными способами. В первом решении (фиг. 10), подходящем для кристаллизаторов (35), используемых для заготовок или блюмов с меньшими размерами, чем максимальные разливочные размеры, охлаждение происходит посредством направления потока охлаждающей текучей среды (44), описанного выше, на внешнюю стенку (49) кристаллизатора (35) в пределах внешнего пространственного интервала (36) по периферии, который окружает кристаллизатор и ограничен конвейером (33). Во втором решении, подходящем для кристаллизаторов (35), используемых для блюмсов больших размеров по отношению к максимальным разливочным размерам, или подходящем для литья слябов, охлаждение происходит посредством направления потока охлаждающей текучей среды, описанного выше, в полости самого кристаллизатора (35) или в полости, полученные на поверхностях сопряжения сборочных элементов самого кристаллизатора. Настоящее изобретение применимо независимо от типа литейной формы. Для поддержания уровня (39) жидкого металла (37) постоянным, т.е. для сохранения постоянным положения мениска металла, можно действовать посредством увеличения или уменьшения скорости извлечения полуфабриката, образующегося внутри литейной формы (34), или можно действовать, увеличивая или уменьшая поток жидкого металла (37), поступающего в литейную форму (34) с ее верхнего конца (46). Поэтому важно получить измерение положения мениска металла, то есть положения уровня (39) жидкого металла по отношению к, по существу, вертикальному или наклонному продолжению литейной формы (34), таким образом, чтобы контролировать скорость извлечения, или таким образом, чтобы контролировать поток жидкого металла (37), проникающего в литейную форму (34). Под внутренней стенкой (48) кристаллизатора традиционно понимается стенка кристаллизатора, контактирующая с жидким металлом, т.е. горячая сторона, а под внешней стенкой (49) кристаллизатора - стенка, противоположная внутренней стенке (48) применительно к толщине самого кристаллизатора, т.е. холодная сторона.

Кроме того, также важно получить измерения температуры внутренней стенки (48) кристаллизатора (35), поскольку, отслеживая температуру внутренней стенки (48) кристаллизатора (35) в различных точках, возможно получение аварийных сигналов для предотвращения нежелательных явлений, таких как прорыв корки (38) частично затвердевшего металла, извлекаемого из литейной формы, или локальное прилипание (приклеивание) жидкого металла к внутренней стенке (48) кристаллизатора (35). Начиная с отображения распределения температуры внутренней стенки (48) кристаллизатора (35), идентификация описанных явлений происходит в соответствии с алгоритмами, которые считаются известными для целей настоящего изобретения.

Известно, что распределение температуры вдоль литейной формы (34) в толще меди кристаллизатора (35) следует развертыванию (фиг. 10) с быстрым первоначальным пространственным изменением роста температуры, за которым следует максимум температуры в несколько мм ниже реального положения уровня (39) или мениска металла и, наконец, происходит медленный спуск температуры к нижнему концу (47) литейной формы (34). Датчик (1), обладающий признаками изобретения, использует этот эффект, который жидкий металл (37) оказывает на кристаллизатор (35) литейной формы (34). Действительно, отлитый жидкий металл (37) имеет температуру, равную температуре плавления самого металла. Температура разливки варьируется в зависимости от типа отливаемого металла или металлического сплава. Например, для сталей температура разливки может быть порядка 1370-1530°С, для меди температура разливки может быть порядка 1083°С. В настоящем изобретении термин «жидкий металл» будет означать включение как чистых металлов, так и металлических сплавов в жидком состоянии, которые имеют температуру, по меньшей мере, равную температуре их точки плавления. Когда жидкий металл (37) находится внутри кристаллизатора (35), температура кристаллизатора (35) проявляется в соответствии с показанной кривой. Кроме того, изменение упругих свойств металла, из которого изготовлен кристаллизатор (35), соответствует, как было объяснено выше, изменению температуры кристаллизатора (35), в соответствии с упомянутым проявлением, с последующим изменением скорости упругих волн, которые передаются через сам кристаллизатор. С помощью датчика (1), обладающего признаками изобретения, обеспечивается введение (фиг. 11) упругих возмущений через равные промежутки времени на наружную стенку (49) кристаллизатора (35) литейной формы (34) с генерацией прямых акустических волн, отраженных акустических волн и встречно отраженных акустических волн.

Например, пакет прямой волны (40i) излучается первым ультразвуковым элементом (15) датчика (1), проходит через соответствующую опору (8) датчика (1) и проникает в охлаждающую текучую среду, продолжаясь и продвигаясь к внешней стенке (49) кристаллизатора (35), где первый пакет прямой волны (40) проникает в материал кристаллизатора (35) для распространения внутри него.

Например (фиг. 11), пакет прямой волны (40ii), ранее излучаемый вторым ультразвуковым элементом (18) датчика (1), после проникновения в материал кристаллизатора (35) и распространения внутри него, достигает внутренней стенки (48), где происходит явление отражения с генерацией соответствующей волны отражения.

Например (фиг. 11), пакет отраженной волны (41iii) генерируется в тот момент, когда пакет прямой волны, ранее излучаемый третьим ультразвуковым элементом (21) датчика (1), достигает внутренней стенки (48) и пакет отраженной волны (41iii) возвращается к третьему ультразвуковому элементу (21), снова проходя через материал кристаллизатора (35) в направлении, противоположном направлению соответствующего пакета прямой волны.

Например (фиг. 11), пакет отраженной волны (41iv), соответствующий пакету прямой волны, ранее излучаемой четвертым ультразвуковым элементом (24) датчика (1), после прохождения через материал кристаллизатора пересекает внешнюю стенку (49), чтобы продолжаться к четвертому ультразвуковому элементу (24), но в то же самое время также возбуждает генерацию соответствующей встречно-отраженной волны (42iv), которая возвращается по пройденному пути материала кристаллизатора в направлении к внутренней стенке (48).

Например (фиг. 11), пакет отраженной волны (41v), соответствующий пакету прямой волны, ранее излучаемой пятым ультразвуковым элементом (27) датчика (1), после прохождения через материал кристаллизатора и внешнюю стенку (49), проходит через опору (8) датчика (1) и достигает пятого ультразвукового элемента (27) для измерения, в то же самое время соответствующая встречно-отраженная волна (42v) продолжает свой путь внутри материала кристаллизатора по направлению к внутренней стенке (48), чтобы, в свою очередь, подвергнуться новому отражению в противоположном направлении, чтобы снова отправиться по направлению к пятому ультразвуковому элементу (27) для дальнейшего измерения.

Будет очевидно, что те же самые этапы, описанные для одного из ультразвуковых элементов (15, 18, 21, 24, 27) датчика (1), выполняются последовательно для каждого из них, хотя для краткости каждый из различных этапов был описан со ссылкой на конкретный один из ультразвуковых элементов (15, 18, 21, 24, 27) датчика (1).

Поскольку расстояние вдоль траектории упругих волн является известным и фиксированным, с помощью использования зависимости скорости упругих волн от температуры материала, через который они проходят, согласно описанной конфигурации, можно, таким образом, посредством измерения времени прохождения упругих волн получить измерение температуры внутри материала, пересекаемого упругими волнами.

В частности (фиг. 12), можно считать, что изменение температуры T по существу линейно по траектории S между горячей стороной, соответствующей внутренней стенке (48), контактирующей с расплавленным металлом, и холодной стороной, соответствующей внешней стенке (49), контактирующей с потоком охлаждающей воды (44). Следовательно, при заданной площади введения сигнала, измерение времени прохождения упругой волны, включая траекторию туда и обратно, Dt позволяет получить среднюю температуру объема, заданную этой площадью, для толщины S кристаллизатора (35). Чем меньше площадь растяжения и больше точек введения, тем лучше будет измерение формы температурной кривой кристаллизатора (35) меди или сплавов на основе меди. Затем из реконструкции температурной кривой можно получить оценку положения уровня (39) стали или мениска металла внутри литейной формы (34).

Подводя итог, можно сказать, что использование упругой волны или волны сжатия, или звуковой волны внутри литейной формы (34) обеспечивает:

а) внесение возбуждения прямых упругих волн (40) в области ввода на холодной стенке или внешней стенке (49) медной литейной формы (34);

(b) считывание в той же самой области ввода отраженных волн (41) вследствие явлений отражения от горячей стенки или внутренней стенки (48) кристаллизатора (35) литейной формы (34), изготовленной из меди. Первое и второе отражения, приходящие от поверхности 49 (холодная сторона медной стенки), используются для определения временного окна получения данных. Действительно, между этими двумя импульсами происходит первая последовательность отражений в меди;

(c) считывание в той же самой области ввода дополнительных отраженных волн (41) вследствие явления встречного отражения волн, отраженных от холодной стенки или внешней стенки (49) кристаллизатора (35) литейной формы (34) с генерацией встречно отраженных волн (42), соответствующих одному или нескольким последовательным отражениям волн в пределах толщины кристаллизатора;

(d) измерение времени прохождения отраженных волн и последующих отражений в пределах толщины кристаллизатора (35) литейной формы (34);

e) преобразование измерения времени прохождения в измерение температуры посредством характеристической кривой скорости распространения, как функции температуры, причем характеристическую кривую можно получить, например, с помощью процедуры калибровки;

(f) выполнение точек (а)-(е) в разных положениях по направлению извлечения стали из литейной формы с получением кривой распределения температуры по направлению извлечения стали из литейной формы;

(g) получение измерения положения уровня (39) стали внутри литейной формы (34) посредством идентификации (фиг. 10) положения максимальной температуры кривой распределения температуры вдоль направления извлечения стали из литейной формы.

Предпочтительно, датчик и способ можно использовать для измерения положения уровня (39) внутри литейной формы (34) посредством выполнения пунктов (а)-(g), или датчик и способ можно использовать для отображения распределения температуры внутри литейной формы (34) посредством выполнения пунктов (а)-(е) в различных точках или областях, представляющих интерес, которые могут быть расположены на одной линии друг за другом вдоль направления извлечения стали из литейной формы, а также расположены в соответствии с матричной компоновкой (фиг. 17) с ультразвуковыми элементами, расположенными вдоль рядов элементов, при этом ряды элементов располагаются друг за другом по направлению извлечения стали из литейной формы. В качестве альтернативы, можно предусмотреть решения, в которых последовательность устройств (фиг. 18) размещается в определенных областях литейной формы для более тщательного контроля.

Поскольку на практике удобно использовать стандартные промышленные компоненты, нецелесообразно пытаться ввести возмущение упругих волн непосредственно в кристаллизатор (35). Вместо этого более предпочтительно использовать конфигурацию (фиг. 11), в которой ультразвуковой элемент или элементы (15, 18, 21, 24, 27) установлены на опоре или крышке (8), которая, в свою очередь, закреплена на защитном корпусе (2), таким образом реализуя датчик (1) вместе с соответствующим кабелем (5) и разъемом (4). Датчик (1) установлен на конвейере (33), который разнесен с кристаллизатором вследствие наличия пространственного интервала (36), в котором протекает водный поток (44). Преимущество этой компоновки заключается в том, что вода, обычно используемая для внешнего охлаждения медной литейной формы, может быть использована для достижения акустической связи.

В общем случае датчик (1) содержит в себе все элементы, необходимые для генерации и приема ультразвуковых упругих волн, датчик (1) может включать в себя (фиг. 7, фиг. 13) корпус (2), например изготовленный из нержавеющей стали, который обеспечивается фиксирующими средствами (3) для облегчения его сборки в области измерения. Например, фиксирующее средство (3) может быть изготовлено (фиг. 5, фиг. 6, фиг. 7, фиг. 13, фиг. 14, фиг. 15) в виде пары фиксирующих язычков, обеспеченных отверстиями для прохождения винтов. Например (фиг. 1, фиг. 2, фиг. 3, фиг. 4, фиг. 11), датчик (1) может быть установлен внутри литейной формы (34) на конвейере (33) литейной формы (34) и, в частности, датчик (1) может быть установлен таким образом, чтобы заменить часть самого конвейера (33) с получением (фиг. 5) кожуха (43) в конвейере (33). При таком решении можно будет установить датчик (1) в состоянии существенной параллельности по отношению к кристаллизатору (35), внутри которого должны передаваться ультразвуковые упругие волны. Более конкретно, датчик (1) разнесен относительно кристаллизатора на расстояние, которое, по существу, равно пространственному интервалу (36), отделяющему конвейер (33) от кристаллизатора (35). Датчик (1) дополнительно оборудован (фиг. 7) выходом (11) для прохождения электрических соединений, которые будут содержаться в кабеле (5), обеспеченном разъемом (4) на конце для подключения к электронному оборудованию для подачи электропитания, предварительной обработки сигналов, связи с системами обработки и регулирования. Корпус (2) включает в себя переднюю воспринимающую поверхность (6). В том случае, если корпус изготовлен из материала, не подходящего для эффективной передачи ультразвуковых упругих волн, передняя воспринимающая поверхность (6), т.е. поверхность датчика (1), через которую происходит передача и прием ультразвуковых упругих волн, обеспечивается прорезью или проходными отверстиями, закрытыми крышкой (8), изготовленной из материала, подходящего для эффективной передачи ультразвуковых упругих волн, в котором под материалом, пригодным для эффективной передачи ультразвуковых упругих волн, понимается материал, имеющий акустическое полное сопротивление такого же порядка, как и сопротивление воды. Например, можно использовать пластик или полимерный материал, имеющий акустическое полное сопротивление, подобное полному акустическому сопротивлению воды. Как правило, подходят материалы с акустическим полным сопротивлением 3 +/- 2 МРайл. «МРайл» - это единица измерения акустического полного сопротивления, при которой 1 МРайл. Примером подходящего материала является продукт, известный под торговым наименованием Rexolite. В проиллюстрированном варианте осуществления изобретения передняя воспринимающая поверхность (6) состоит из закрывающей пластины (9), прикрепленной к корпусу (2) с помощью винтов, и прорези (7) или проходных отверстий для установки крышки или крышек (8), выполненных на этой закрывающей пластине (9). Однако очевидно, что также возможны и другие варианты осуществления без закрывающей пластины (9), или с использованием средств крепления, отличных от винтов. Таким образом, внутри корпуса (2) получается водонепроницаемая камера (10) (фиг. 11), подходящая для размещения ультразвуковых элементов (15, 18, 21, 24, 27), а также электронных компонентов для управления ими, например, установленных на одной или нескольких специальных электронных плат. Например, для применений внутри литейной формы (34) в условиях воздействия потока охлаждающей текучей среды (44) может быть предусмотрено, что корпус (2) позволяет получить уровень уплотнения при давлении по меньшей мере 10 бар.

Поэтому, согласно описанной форме (фиг. 11), прямая упругая волна (40), генерируемая соответствующим ультразвуковым элементом (15, 18, 21, 24, 27), проходит путь в следующем порядке: опора (8), вода, находящаяся в пределах пространственного интервала (36), толщина кристаллизатора до внешней стенки, где происходит отражение с генерацией отраженной волны (41), которая проходит путь в следующем порядке: толщина кристаллизатора до внутренней стенки, вода, присутствующая в пределах пространственного интервала (36), и опора (8), а затем улавливается соответствующим ультразвуковым элементом (15, 18, 21, 24, 27).

Для оптимального обнаружения следует соблюдать следующие правила:

- толщина пространственного интервала (36), т.е. пересекаемого пространства в воде, по существу, равна и предпочтительно не меньше толщины кристаллизатора (35), изготовленного из меди или медного сплава;

- толщина опоры (8), равная величине, кратной k от толщины пространственного интервала (36), т.е. пересекаемого пространства в воде.

В случае материала, имеющего акустическое полное сопротивление около 2,5 МРайл, как, например, в случае материала, известного под торговым наименованием Rexolite, значение k составляет около 1,5. Если эти правила соблюдаются, существует временное перекрытие между волнами отскоков вследствие толщины воды, и волнами отскоков вследствие наличия опоры, сводя к минимуму возмущения в сигнале, которые вместо этого следует измерять более точно, и которые являются волнами, отраженными в соответствии с горячей стенкой или внутренней стенкой (48) литейной формы (34). Действительно, волны, отраженные в соответствии с горячей стенкой или внутренней стенкой (48), таким образом, располагаются во времени между пиками вследствие волн отскока, благодаря толщине воды и опоры, таким образом позволяя избежать перекрытия с сигналом, представляющим наибольший интерес для измерения.

Что касается типа ультразвукового элемента (15, 18, 21, 24, 27), то предусматривается использование пьезоэлектрического преобразователя керамического типа, и предусмотрена его работа в диапазоне ультразвуковых частот 1 - 10 МГц. Более высокие частоты значительно ослабляются кристаллизатором, изготовленным из меди или медных сплавов, в то время как более низкие частоты создают пакеты упругих волн, которые не очень локализованы во времени, что значительно увеличивает неопределенность измерения. Этот предпочтительный тип конструкции позволяет легкую установку в литейные формы непрерывного литья заготовок, как с конвейерами для подачи охлаждающей воды, так и с медными пластинами, обеспеченными каналами для прохождения воды. Экспериментальные испытания дали превосходные результаты при рабочих частотах ультразвуковых упругих волн приблизительно между 1 и 10 МГц, причем более предпочтительны ультразвуковые упругие волны с частотами 4 - 5 МГц. Увеличение частоты вызывает большее затухание волны, распространяющейся в кристаллизаторе. Снижение частоты вызывает ухудшение разрешающей способности по времени.

В общем (фиг. 11), датчик (1) обеспечивается определенным количеством N ультразвуковых элементов (15, 18, 21, 24, 27), предпочтительно расположенных друг за другом с разнесением на равные расстояния друг от друга. Компоновка ультразвуковых элементов (15, 18, 21, 24, 27) может быть компоновкой, в которой элементы являются взаимно выровненными и расположенными вдоль направления, соответствующего направлению развертывания датчика (1) по высоте. Однако, как объяснялось ранее, возможны матричные компоновки с несколькими столбцами ультразвуковых элементов (15, 18, 21, 24, 27), в которых столбцы взаимно параллельны, это решение особенно полезно для приложений отображения распределения температуры. В случае одной последовательности преобразователей они могут быть расположены как в горизонтальном направлении взаимного выравнивания, так и в вертикальном направлении взаимного выравнивания, причем термины «горизонтальный» и «вертикальный» относятся к направлению силы (50) тяжести. Соединительный кабель (5), обеспеченный разъемом (4), позволяет соединить датчик (1) с блоком (51) получения данных и обработки сигналов, который по каналу связи сообщается с блоком (52) управления автоматики разливочной машины и литейной формы, который, помимо прочего, также отвечает за генерирование сигналов управления автоматикой поддержания уровня (39) в положении, предусмотренном технологическим процессом, на основе измерений положения уровня, полученных с помощью датчика (1).

Датчик (1) предназначен для множества различных целей использования:

- измерение температур кристаллизатора (35), изготовленного из меди или медных сплавов, из которого можно получить измерение теплового профиля в литейной форме в режиме реального времени, знание которого для каждого типа литейной формы и в условиях нормальной работы, является важным нововведением для возможности извлечения ценной информации о качестве процесса непрерывного литья заготовок;

- измерение положения уровня (39) внутри литейной формы, измерение, полученное исходя из измерения теплового профиля. Измерение положения уровня (39), в свою очередь, позволяет выполнить два действия: контроль потока стали в или из литейной формы (34) и разливочной машины непрерывного литья заготовок и, кроме того, контроль толщины защитного порошка стального мениска в положении уровня (39). Поместив второй датчик, чувствительный к количеству порошка, рядом с устройством (например, радиоактивный датчик или оптический датчик, который измеряет расстояние от верхней поверхности порошка до верхнего конца меди), можно извлекать оценку толщины порошка и, следовательно, регулировать автоматический входной поток дозатора покрывающего порошка.

- идентификация аномальных явлений, таких как прилипание, для предотвращения прорыва, причем эти идентификации получаются на основе анализа измеренного теплового профиля.

Что касается измерений температуры кристаллизатора (35), то в отношении литейных форм (34), изготовленных из меди или медных сплавов в виде трубы, обеспеченных конвейером (33) для охлаждающей воды, не существует устройства для распределенного термического управления, используемого в качестве обычного элемента управления технологическим процессом. В случае необходимости измерения термического состояния литейной формы, необходимо проводить сложные и дорогостоящие установки термопар, что по этой причине выполняется редко. В случае пластинчатых литейных форм (например, слябов) предусмотрены стандартные установки термопар для термического контроля. Однако вследствие стоимости и сложности установки, расстояние между термопарами обычно не опускается ниже 100 мм. С помощью этого устройства можно опуститься на расстояние около 10 мм, что значительно увеличивает четкость формы термоаналитической кривой.

Известно, что упругое возмущение, распространяющееся в среде на каждой границе раздела, претерпевает явление преломления, в силу чего часть энергии продолжает распространяться, а часть энергии отражается. Упругое возмущение, достигающее внутренней стенки (48) литейной формы (34), может находиться в двух различных условиях, определяемых наличием стали, в соответствии с областью измерения с помощью упругих волн, и отсутствием стали, в соответствии с областью измерения с помощью упругих волн. Если существует условие наличия жидкой стали, которая является застывающей, то часть энергии будет передаваться к ней, в противном случае вследствие большой разницы значений полного акустического сопротивления между медью и воздухом, вся энергия будет отражаться. Определив вертикальную последовательность точек введения (фиг. 11), можно оценить положение уровня, измеряя амплитуды сигналов отскока в меди. Сигналы, зафиксированные датчиками, расположенными ниже положения мениска металла, помимо ослабления сигнала вследствие распространения в меди, будут подвергаться дополнительному затуханию вследствие наличия стали на внутренней стенке (48) литейной формы (34).

Решение, обладающее признаками изобретения, можно также использовать в отливках, отличных от отливок из жидкой стали, при условии, что сохраняется та же содержательная логика. Одним из примеров является литье латуни.

Предпочтительно, корпус (2) имеет продолговатую форму с большой осью, расположенной параллельно направлению разливки, чтобы можно было эффективно позиционировать достаточное количество чувствительных элементов обнаружения вдоль интересующего направления для выполнения измерения. Например, могут быть предусмотрены корпуса высотой около 200 мм таким образом, чтобы обеспечить возможность распределения чувствительных элементов обнаружения в области, имеющий отношение к уровню (39).

Датчик (1) состоит (фиг. 14, фиг. 15) из корпуса (2), внутри которого получается камера (10), внутрь которой вставлена опора или крышка (8). Опора или крышка (8) с одной стороны обеспечивается передней воспринимающей поверхностью (6), которая ориентирована наружу камеры (10), а с противоположной стороны обеспечивается установочной поверхностью (53), поддерживающей ультразвуковые элементы (15, 18, 21, 24, 27, 30), которые таким образом вставляются в камеру (10), когда опора или крышка (8) установлены для ввода в саму камеру (10). Закрывающая пластина (9) герметизирует камеру (10), закрывая и фиксируя в заданном положении опору или крышку (8).

Что касается варианта осуществления изобретения, в котором датчик (1) установлен на конвейере (33) и разнесен по отношению к кристаллизатору (35), ультразвуковые упругие волны пересекают этот пространственный интервал (36) по мере того, как они проводятся (фиг. 11) через поток охлаждающей текучей среды (44), циркулирующей между конвейером (33) и кристаллизатором (35). Как только ультразвуковые упругие волны достигают внешней стенки (49) кристаллизатора (35), эти ультразвуковые упругие волны проникают в кристаллизатор (35) и отражаются от внутренней стенки (48) самого кристаллизатора (35), вызывая затем последовательность многократных отражений, распространяющихся в толще кристаллизатора. Поскольку расположение датчика (1) таково, что направление передачи упругих волн является ортогональным, предпочтительно в пределах угла между 90 градусами +/- 0,3 градуса, по отношению к стенкам (48, 49) кристаллизатора, отражение упругих волн происходит с одним и тем же направлением передачи, и один и тот же ультразвуковой элемент используется попеременно для генерации прямой волны (40), а также для приема одной или нескольких отраженных волн (41), при этом возможно, что некоторые из этих волн появляются вследствие наличия волн отражения, генерируемых, в свою очередь, явлениями генерации встречно отраженных волн (42). Следовательно, ультразвуковое устройство принимает ультразвуковую упругую волну, переданную этим же ультразвуковым устройством в предыдущий момент времени, после того как ультразвуковая упругая волна пересекла толщину кристаллизатора (35) и, возможно, при наличии в зависимости от типа установки система обнаружения, пространственного интервала (36) между конвейером (33) и кристаллизатором (35). Кроме того, устройство принимает дополнительные ультразвуковые упругие волны, возникающие вследствие встречных отражений и пересекающие кристаллизатор по толщине большее количество раз. Таким образом, отражения передаваемых ультразвуковых волн (40), принимаемые датчиком, включают в себя волны, отраженные в соответствии с внешней стенкой (49) кристаллизатора, и волны, отраженные в соответствии с внутренней стенкой (48) кристаллизатора, генерируемые встречно-отраженными ультразвуковыми волнами (42) внутри кристаллизатора (35).

Таким образом, в решении, выполненном, согласно изобретению, датчик сконфигурирован таким образом, что ультразвуковые волны передаются ортогонально или, по существу, ортогонально по отношению к стенке кристаллизатора, позиционируемой фронтально по отношению к самому датчику. Таким образом, датчик устанавливается в положении, при котором ультразвуковые элементы обращены к стенке кристаллизатора и расположены в плоскости, параллельной стенке кристаллизатора. Участвующие в процессе ультразвуковые волны распространяются в плоскости, ортогональной стенке кристаллизатора, то есть ортогонально направлению извлечения стали из литейной формы. Предпочтительно, отверстия, сделанные в кристаллизаторе, не являются необходимыми для реализации отражений переданных ультразвуковых волн, но отражения имеют место на границах раздела при изменении материала, таких как поверхность раздела между водой и внешней стенкой (49) кристаллизатора (35), или поверхность раздела между внутренней стенкой (48) кристаллизатора (35) и сталью, содержащейся в кристаллизаторе.

Крышка (8), как объяснялось ранее, изготовлена из материала, подходящего для эффективной передачи ультразвуковых упругих волн. Крышка (8) состоит из обработанного корпуса. Ультразвуковые элементы (15, 18, 21, 24, 27, 30) накладываются (фиг. 14) на установочную поверхность (53) крышки (8). Ультразвуковые элементы (15, 18, 21, 24, 27, 30) могут быть вложены в соответствующие гнезда для вставления, полученные на корпусе крышки (8), или они могут накладываться непосредственно на соответствующую поверхность крышки без использования специальных гнезд для вставления, в результате чего излучение волн происходит в ортогональном направлении по отношению к установочной поверхности (53) крышки (8). Каждый ультразвуковой элемент (15, 18, 21, 24, 27, 30) связан с соответствующей первой опорной поверхностью (13, 16, 19, 22, 25, 28) крышки (8). Каждый ультразвуковой элемент (15, 18, 21, 24, 27, 30) выполнен с возможностью приклеивания к первой соответствующей опорной поверхности, предпочтительно с нанесением пастообразного материала, который способствует акустической связи между ультразвуковым элементом (15, 18, 21, 24, 27, 30) и крышкой (8). Следовательно:

- первый ультразвуковой элемент (15) находится в состоянии покоя на соответствующей первой опорной поверхности (13), которая противоположна соответствующей первой поверхности (14) пересечения на поверхности (6) обнаружения, в соответствии с конфигурацией, в которой опорная поверхность и поверхность пересечения являются взаимно параллельными и выровненными;

- второй ультразвуковой элемент (18) находится в состоянии покоя на соответствующей второй опорной поверхности (16), которая противоположна соответствующей второй поверхности (17) пересечения на передней воспринимающей поверхности (6), в соответствии с конфигурацией, в которой опорная поверхность и поверхность пересечения являются взаимно параллельными и выровненными;

- третий ультразвуковой элемент (21) находится в состоянии покоя на соответствующей третьей опорной поверхности (19), которая противоположна соответствующей третьей поверхности (20) пересечения на передней воспринимающей поверхности (6), в соответствии с конфигурацией, в которой опорная поверхность и поверхность пересечения являются взаимно параллельными и выровненными;

- четвертый ультразвуковой элемент (24) находится в состоянии покоя на соответствующей четвертой опорной поверхности (22), которая противоположна соответствующей четвертой поверхности (23) пересечения на передней воспринимающей поверхности (6), в соответствии с конфигурацией, в которой опорная поверхность и поверхность пересечения являются взаимно параллельными и выровненными;

- пятый ультразвуковой элемент (27) находится в состоянии покоя на соответствующей пятой опорной поверхности (25), которая противоположна соответствующей пятой поверхности (26) пересечения на передней воспринимающей поверхности (6), в соответствии с конфигурацией, в которой опорная поверхность и поверхность пересечения являются взаимно параллельными и выровненными;

- дополнительные ультразвуковые элементы (30) находятся в состоянии покоя на соответствующей дополнительной опорной поверхности (28), которая противоположна соответствующей дополнительной поверхности (29) пересечения на передней воспринимающей поверхности (6), в соответствии с конфигурацией, в которой опорная поверхность и поверхность пересечения являются взаимно параллельными и выровненными.

Ультразвуковые элементы устанавливаются таким образом, чтобы их чувствительная или передающая поверхность находилась в контакте и была параллельна соответствующим опорным поверхностям.

В зависимости от развертывания датчика по высоте, может присутствовать один или несколько дополнительных ультразвуковых элементов (30), или не быть ни одного. Например, в проиллюстрированном варианте осуществления изобретения (фиг. 14) присутствуют три дополнительных ультразвуковых элемента (30). Например, в другом проиллюстрированном варианте осуществления (фиг. 13) дополнительные ультразвуковые элементы отсутствуют. Например, в случае применения настоящего изобретения, для того чтобы получить отображение распределения температуры литейной формы, можно предусмотреть решения с большим количеством ультразвуковых элементов. Не исключены решения с ультразвуковыми элементами, работающими на разных частотах.

Опорная поверхность (13, 16, 19, 22, 25, 28) ультразвукового элемента (15, 18, 21, 24, 27, 30) ортогональна по отношению к стенкам кристаллизатора таким образом, чтобы направить прямую волну (40), выходящую из датчика (1), в соответствии с направлением распространения, которое является ортогональным по отношению к поверхности, на которую должна падать прямая волна (40), т.е. по отношению к стенке кристаллизатора, в соответствии с которым должно происходить проникновение ультразвуковых упругих волн. То есть, другими словами, имеет место нормальное падение волн на поверхность. Корпус крышки (8) изготовлен в соответствии с передней воспринимающей поверхностью (6), которая противоположна установочной поверхности (53) ультразвуковых элементов (15, 18, 21, 24, 27, 30) таким образом, чтобы гарантировать взаимную параллельность между опорными поверхностями (13, 16, 19, 22, 25, 28) и соответствующими поверхностями (14, 17, 20, 23, 26, 29) пересечения ультразвуковых упругих волн.

В случае изготовления крышки (8) из полимерного материала, скорость упругих волн может быть порядка 2500 м/с. Для этого варианта применения, например, может быть предусмотрено использование покровных материалов со скоростью распространения ультразвуковых упругих волн 1500 - 3500 м/с.

В одном варианте осуществления изобретения также предусмотрено использование, необязательно, рассеивающих элементов (32) для ослабления паразитного эхо-сигнала (фиг. 14, фиг. 15), которые накладываются сбоку на крышку (8), в соответствии с каждым ультразвуковым элементом (15, 18, 21, 24, 27, 30). Материал рассеивающих элементов для ослабления эхо-сигнала предпочтительно представляет собой полимерный материал с эффектом ослабления акустических волн вследствие ослабления эхо-сигналов с направлений, отличных от ортогонального направления. Материал рассеивающих элементов предпочтительно имеет поверхность с пилообразными гребнями и углублениями для увеличения поглощающего и ослабляющего эффекта. Гребни пилообразной формы имеют шаг порядка величины длины волны, подлежащей ослаблению. Это позволяет увеличить поглощающий эффект, поскольку отраженные волны, имеющие случайную фазу, разрушающим образом складываются друг с другом. На практике этот элемент ослабляет колебания, как вследствие того факта, что сам материал является поглощающим материалом для упругих волн, так и вследствие того, что геометрия уменьшает амплитуду отраженных волн. Рассеивающие элементы представляют собой (фиг. 14, фиг. 15) продольные элементы с развертыванием по длине вдоль направления, ортогонального направлению развертывания по длине датчика (1).

Предпочтительно, в корпусе крышки (8) также обеспечивается гнездо (12) для установки температурного детектора (31), который определяет температуру вблизи передней воспринимающей поверхности (6), откуда прямые волны выходят из крышки (8) и там, где отраженные волны проникают в крышку (8), для получения корректирующих параметров физической величины обнаружения. Детектор (31) температуры определяет температуру перед запуском разливочной машины или началом процесса литья, чтобы получить оценочное значение температуры ультразвуковых элементов (15, 18, 21, 24, 27, 30) для выполнения фазы калибровки датчика (1) с функцией автоматического обнуления.

В датчике (1), обладающем признаками изобретения, каждый ультразвуковой элемент (15, 18, 21, 24, 27, 30) используется и как передающий, и как приемный элемент благодаря тому факту, что передача происходит в соответствии с ортогональным направлением, как разъяснялось ранее. Таким образом, для каждого ультразвукового элемента (15, 18, 21, 24, 27, 30) ультразвуковой элемент передает упругую волну, которая распространяется ортогонально относительно опоры (8), которая, в свою очередь, параллельна кристаллизатору, где генерируются отраженные волны и обратные волны из встречно отраженных волн. Отраженные волны и обратные волны от встречно отраженных волн сохраняют одно и то же направление распространения в противоположном направлении, ориентированном в направлении на ультразвуковой элемент, который, таким образом, принимает волны, относящиеся к сигналу, передаваемому самим ультразвуковым элементом, а не волны, относящиеся к сигналу, передаваемому другими ультразвуковыми элементами (15, 18, 21, 24, 27, 30).

Использование одного и того же ультразвукового элемента для передачи и приема соответствующих отраженных волн создает преимущества, поскольку таким образом используется ортогональное падение упругих волн на кристаллизатор (35), что создает чрезвычайно предпочтительное последствие, заключающееся в возможности использования одной и той же конфигурации датчика (1) при любом значении толщины кристаллизатора (35), что было бы невозможно в случае неортогонального падения упругих волн. Это относится, в общем, к любой толщине кристаллизатора, которую можно спутать с рабочей областью или диапазоном, который, по существу, соответствует интервалу (36) между передней воспринимающей поверхностью (6) крышки (8) и наружной стенкой (49) кристаллизатора (35).

Со ссылкой (фиг. 16) на структуру ультразвукового элемента (15, 18, 21, 24, 27, 30), хотя ссылка сделана на первый ультразвуковой элемент (15), будет очевидно, что каждый ультразвуковой элемент (15, 18, 21, 24, 27, 30) имеет такую же структуру. Ультразвуковой элемент (15, 18, 21, 24, 27, 30) состоит из контейнера (55), внутри которого расположена многослойная структура, в которой между подложкой (56) и адаптационным элементом (58) заключен пьезоэлектрический преобразователь (57) керамического типа. Адаптационный элемент (58) представляет собой устройство сопряжения для крепления к опоре (8), в то время как подложка (56) находится на противоположной стороне преобразователя (57) по отношению к адаптационному элементу (58). Крепление к опоре (8) осуществляется с помощью клеящего материала (54). Можно использовать различные клеящие материалы, такие как, например, эпоксидные смолы. Характеристики должны быть такими, чтобы гарантировать надежность в отношении циклических тепловых отклонений, которым неизбежно подвергается датчик. Подложка (56) состоит из смеси смолы и оксидов металлов, которая действует как рассеивающий элемент, чтобы иметь возможность использовать более широкую полосу частот, уменьшая возмущения, вызванные присутствующими вибрациями. Адаптационный элемент (58) представляет собой адаптер акустического полного сопротивления. Материал подложки должен иметь удлинение по высоте, которое предпочтительно соответствует доле длины волны, например, четверти длины волны по отношению к длине волны генерируемых ультразвуковых волн. Теоретически, материал должен иметь акустическое полное сопротивление, равное среднему геометрическому полного сопротивления материалов, которые он соединяет, однако допускаются отклонения.

Электрическое соединение (59) преобразователя (57) встроено в подложку (56) и выходит из контейнера (55) на стороне, противоположной той, где находится адаптационный элемент (58), закрепленный на опоре (8).

Что касается ультразвуковых упругих волн, как пояснялось ранее, предусмотрено использование рабочих частот приблизительно между 1 и 10 МГц, причем ультразвуковые упругие волны с частотами 4 - 5 МГц являются более предпочтительными. Поскольку ультразвуковые упругие волны передаются ортогонально через поток охлаждающей текучей среды (44), который циркулирует между конвейером (33) и кристаллизатором (35), передаваемые ультразвуковые упругие волны обязательно являются волнами сжатия p-типа, поскольку связь с текучей средой не поддерживает передачу поперечных волн s-типа.

Передача прямых ультразвуковых упругих волн (40) происходит импульсным образом, т.е. каждый ультразвуковой элемент (15, 18, 21, 24, 27, 30) излучает импульс возбуждения ультразвуковых упругих волн по направлению передачи, ортогональному относительно кристаллизатора (35). Импульс возбуждения может иметь амплитуду 50 В - 300 В относительно управляющего напряжения ультразвукового элемента (15, 18, 21, 24, 27, 30). Выбор управляющего напряжения зависит от типа используемого пьезокерамического материала.

Импульс может быть монополярным или биполярным. Монополярный импульс имеет спектр, который уменьшается начиная с прямой составляющей, и поэтому часть энергии не используется, так как преобразователь имеет узкую полосу резонанса. Биполярный импульс позволяет лучше адаптировать полосу возбуждения с полосой резонанса, но с точки зрения схемы его реализации делает схему более сложной, чем в случае монополярного импульса.

Продолжительность импульса должна быть совместима с резонансными частотами керамики, и обычно длительность импульса может примерно составлять порядка 100 нс. Продолжительность по времени переднего и заднего фронтов импульса могут быть такого порядка, который меньше порядка величины, чем продолжительность импульса, приблизительно порядка 10 нс. Отраженные волны (41) и возвращение обратно отраженных волн (42), т.е. обратные эхо-сигналы прямых волн (40), передаваемых в соответствии с описанным импульсным режимом, обнаруживаются в течение периода обнаружения, составляющего около 100 микросекунд, начиная с момента передачи импульса. Предусмотрено использование частоты повторения импульсов передачи, составляющей 1 кГц, для генерации передаваемых прямых волн (40). При этих параметрах возможно соблюдение временных характеристик, необходимых для систем управления процессом непрерывной разливки, которые обычно требуют периодов управления порядка 50 мс.

Для каждого передающего импульса для генерации переданных прямых волн (40) обеспечивается обнаружение (фиг. 12) двух или более обратных эхо-сигналов относительно упругих волн, прошедших через кристаллизатор (35).

Хотя все ультразвуковые элементы (15, 18, 21, 24, 27, 30) могут быть приведены в состояние передачи одновременно, предпочтительно более удобное использование мультиплексора (60) таким образом, чтобы иметь единую электронику генерации импульсов и единую электронику предварительной обработки принятых импульсов. Таким образом, к каждому ультразвуковому элементу (15, 18, 21, 24, 27, 30) через мультиплексор (60) поочередно подключается единая электроника генерации импульсов, в то время как один и тот же ультразвуковой элемент (15, 18, 21, 24, 27, 30) подключается к единой электронике предварительной обработки импульсов, принятых для приема обратных эхо-сигналов от кристаллизатора (35). Мультиплексор (60) может быть встроен в сам датчик или может быть позиционирован в локальном блоке (51) обработки или в локальной электронной плате, содержащейся в распределительной коробке.

В частности, ультразвуковой элемент принимает (фиг. 12) первые отраженные ультразвуковые упругие волны (41) через время Dt1, равное сумме:

- TP1: время прохождения прямых ультразвуковых упругих волн (40) в крышке (8);

- TL1: время прохождения прямых ультразвуковых упругих волн (40) в пространственном интервале (36) с потоком охлаждающей текучей среды (44), в случае наличия пространственного интервала (36);

- TC1: время прохождения внутри толщины кристаллизатора (35) прямых ультразвуковых упругих волн (40), распространяемых в кристаллизаторе;

- ТС2: время прохождения внутри толщины кристаллизатора (35) отраженных ультразвуковых упругих волн (41), равное ТС1;

- TL2: время прохождения отраженных ультразвуковых упругих волн (41) в пространственном интервале (36) с потоком охлаждающей жидкости (44), в случае наличия пространственного интервала (36), это время равно TL1;

- ТР2: время прохождения отраженных ультразвуковых упругих волн (41) в крышке (8), равное ТР1.