Область техники, к которой относится изобретение

Настоящее изобретение касается способа изготовления внутреннего и/или внешнего термозащитного покрытия для структурного элемента ракетного двигателя, в частности твердотопливного ракетного двигателя. Оно также охватывает способ изготовления структурного элемента ракетного двигателя и структурный элемент ракетного двигателя, изготовленный с применением данного способа.

Уровень техники

Твердотопливный ракетный двигатель состоит, по существу, из прочной оболочки (корпуса), изготовленной, например, из композитного материала и обычно снабженной внутренним термозащитным покрытием. Это покрытие должно выполнять три основные функции: термической защиты прочной оболочки от агрессивного воздействия горячих газов, образующихся в результате сгорания ракетного топлива, снижения механических напряжений, вызванных деформацией прочной оболочки под давлением на стадии сгорания ракетного топлива, и обеспечения герметичности прочной оболочки относительно утечек газов.

Известны различные способы нанесения термозащитного покрытия на внутреннюю поверхность оболочки ракетного двигателя. Один из них состоит в преобразовании каучука, полученного с применением стандартных средств каучуковой промышленности (валковых или иных смесителей или аналогичного оборудования) и находящегося в состоянии невулканизированного полуфабриката вязкой консистенции, в эластомерные листы. Эти листы раскраивают и укладывают на оправку, а затем подвергают вулканизации в автоклаве. Различные термозащитные элементы, изготовленные таким образом, затем снимают с соответствующих оправок и помещают на другую оправку (как правило, металлическую и разборную), которую используют для намотки нитей композитного материала оболочки на полученный термозащитный элемент. Данный способ предполагает долгие производственные циклы, которые определяют крайне высокую стоимость осуществления описанной технологии. Действительно он требует использования большого количества приспособлений и, кроме того, включает последовательность из нескольких отдельных операций, некоторые из которых выполняются вручную. Использование нескольких различных оправок на различных стадиях осуществления данного способа также приводит к дополнительным затратам времени и увеличивает длительность производственного цикла.

Другой известный способ позволяет сократить расходы на свое осуществление. Он состоит в покрытии оправки слоем эластомерного материала и в последующем формировании прочной оболочки ракетного двигателя путем намотки нити из композитного материала. В соответствии с таким способом слой эластомерного материала изготавливают методом нанесения экструдированной ленты на всю внешнюю поверхность вращающейся оправки. Полученное таким образом покрытие затем вулканизируют в автоклаве перед намоткой нити. Хотя данный способ и позволяет упростить способ изготовления термозащитного покрытия, он, тем не менее, требует использования сложного оборудования, например экструдера, и, следовательно, предполагает значительную стоимость осуществления. В частности, для придания покрытию требуемых механических и термических свойств его необходимо вулканизировать. Эта операция вулканизации в автоклаве осуществляется под комбинированным воздействием давления (как правило, порядка 1-3 МПа) и температуры (как правило, порядка 140-180°С). Вследствие этого механические размеры оправки должны быть подобраны в соответствии с размерами автоклава. Это требует более сложной конструкции оправки, чем это необходимо в случае ее использования только на операции намотки нити для изготовления оболочки.

Кроме того, в гибких термозащитных покрытиях используются каучуки (особые сочетания материалов), специально разработанные для выполнения вышеуказанных трех функций, т.е. обеспечения сопротивления разрушению под агрессивным механическим и термическим воздействием газов сгорания ракетного топлива, термоизоляции конструкции и ослабления механических напряжений. Помимо этого, поскольку оптимизация свойств твердотопливного ракетного двигателя осуществляется путем уменьшения инертной массы его элементов (в том числе и внутреннего термозащитного покрытия), идеальный материал для изготовления такого термозащитного покрытия должен обладать крайне высокой устойчивостью к разрушению под агрессивным механическим и термическим воздействием газов сгорания при небольшой плотности и низкой теплопроводности. Однако методы составления материалов, позволяющие добиться, с одной стороны, высокой сопротивляемости разрушению и, с другой стороны, низкой плотности (которая обычно сопровождается низкой теплопроводностью), противоречат друг другу.

Как следствие, при использовании для изготовления термозащитного покрытия только одного материала оказывается необходимым найти компромисс между его термическими и прочностными свойствами. Поиски такого компромисса чаще всего приводят к решению, не позволяющему достичь высоких характеристик ракетного двигателя. Для устранения этого недостатка могут быть использованы решения, предусматривающие градиенты функций по толщине покрытия. Такие решения заключаются в использовании материала с высокой сопротивляемостью разрушению, обычно имеющего высокую плотность, в тех слоях термозащитного покрытия, которые непосредственно подвержены воздействию газов сгорания ракетного топлива. В то же время в более удаленных слоях, не подверженных воздействию газов на протяжении всего рабочего цикла ракетного двигателя, используют материал с низкой плотностью, как правило, обладающий низкой теплопроводностью. Однако такие решения используются редко, т. к. они приводят к увеличению производственных расходов как на этапе изготовления каучуков в виде невулканизированных полуфабрикатов, так и в процессе непосредственного изготовления термозащитных элементов.

Раскрытие изобретения

Таким образом, задача, на решение которой направлено настоящее изобретение, заключается в устранении указанных недостатков и в создании способа изготовления термозащитного покрытия структурного элемента ракетного двигателя, который значительно сокращает количество используемых в нем операций, тем самым обеспечивая упрощение производственного цикла и используемых приспособлений. Способ по изобретению позволяет получить покрытие, оптимальным образом выполняющее функции термозащитного покрытия структурного элемента ракетного двигателя. Изобретение также направлено на разработку способа, позволяющего сформировать как внешнее, так и внутреннее термозащитное покрытие структурного элемента ракетного двигателя. Изобретение также охватывает способ изготовления структурного элемента ракетного двигателя, снабженного внутренним и/или внешним термозащитным покрытием, полученным с применением описанного способа, а также структурный элемент ракетного двигателя, изготовленный с применением данного способа.

В соответствии с изобретением решение поставленной задачи достигается предложением способа изготовления термозащитного покрытия ракетного двигателя, характеризующегося тем, что он включает этапы непрерывного дозирования и смешивания, по меньшей мере, одного полиуретана со смесью полимеризующих агентов, в которой предварительно диспергированы наполнители, непрерывного нанесения на вращающуюся цилиндрическую основу полученной смеси в форме ленты, образующей прилегающие друг к другу витки, и форполимеризации полученного покрытия при нормальном давлении, так что полиуретан становится достаточно полимеризованным для приложения к нему механических нагрузок.

В результате можно значительно сократить цикл получения термозащитного покрытия и, следовательно, его стоимость по сравнению с ранее описанными способами. Действительно различные этапы способа по изобретению могут быть осуществлены на одном и том же многофункциональном производственном участке, следовать один за другим непрерывно и без прерывания операций смешивания и отливания и быть почти полностью автоматизированы.

Смесь, предназначенная для покрытия поверхности основы, состоит, в частности, из полиуретана типа форполимера. Он предпочтительно содержит изоцианатные концевые группы и в оптимальном варианте получен при реакции полиэфира с дифенилметандиизоцианатом. Полимеризующими агентами в оптимальном варианте являются амины и/или многоатомные спирты. Кроме того, предпочтительно используют порошкообразные и/или волокнистые наполнители. Порошкообразные наполнители могут относиться к типу кремнезема и/или триоксида сурьмы, и/или хлористых соединений, и/или микрошариков из стекла и/или кремнезема, и/или акрилонитрила. Волокнистые наполнители могут быть в виде волокон конечной длины и относиться к арамидному и/или целлюлозному типу.

Такая смесь отличается тем, что несмотря на высокое содержание наполнителей, необходимое для обеспечения термической защиты, на выходе из отливающей головки смесь находится в по существу жидком состоянии, но достаточно быстро преобразуется в гель для того, чтобы предотвратить отекание с поверхности основы в процессе нанесения на нее. После форполимеризации при нормальном давлении смесь переходит в частично, но достаточно полимеризованное состояние, обеспечивающее возможность приложения к покрытию механических нагрузок.

Непрерывное и автоматизированное изменение различных параметров процесса (например, содержания различных полимеризующих агентов, скорости отливания, скорости вращения основы, скорости перемещения отливающей головки) позволяет наносить слои различной толщины как на цилиндрические, так и на сферические поверхности. Кроме того, при изготовлении термозащитного покрытия большой толщины возможно также осуществлять его нанесение в несколько последовательных проходов, сохраняя непрерывность и автоматический характер процесса.

Дозирование полиуретана и полимеризующих агентов можно изменять таким образом, чтобы получить первую и, по меньшей мере, одну вторую смеси. В этом случае можно, сохраняя непрерывность и автоматический характер процесса, изготовить покрытие поверхности основы путем последовательного отливания ленты из первой смеси, например, обладающей высокой стойкостью к разрушению под воздействием газов сгорания, и отливания ленты из второй смеси, например, обладающей малой плотностью и низкой теплопроводностью.

Способ может дополнительно включать этап механической обработки форполимеризованного покрытия для придания ему требуемой внешней формы. Также может быть предусмотрен завершающий этап полимеризации форполимеризованного покрытия посредством термообработки.

Способ изготовления структурного элемента ракетного двигателя по изобретению заключается в снабжении прочной оболочки внутренним и/или внешним термозащитным покрытием, изготовленным по вышеописанному способу.

Такой способ может быть применен к изготовлению структурного элемента ракетного двигателя, в котором поверхность основы, использованная для изготовления внутреннего термозащитного покрытия, представляет собой внешнюю поверхность вращающейся оправки. Затем на внешнюю поверхность изготовленного таким образом покрытия накладывают прочную оболочку ракетного двигателя и связывают ее с указанной внешней поверхностью. Если прочную оболочку ракетного двигателя изготавливают путем наматывания нити из композитного материала, эту намотанную нить предпочтительно полимеризуют одновременно с полимеризацией покрытия посредством термообработки. Затем изготовленный таким образом структурный элемент ракетного двигателя снимают с оправки.

Данный способ также может быть использован для изготовления структурного элемента ракетного двигателя, в котором поверхность основы, использованная для изготовления внутреннего термозащитного покрытия, представляет собой внутреннюю поверхность прочной оболочки ракетного двигателя. В этом случае прочную оболочку ракетного двигателя, которую предпочтительно изготавливают путем наматывания нити из пропитанного волокнистого материала на внешнюю поверхность оправки, изготавливают перед нанесением покрытия. После снятия полученной таким образом оболочки с оправки на внутреннюю поверхность оболочки наносят внутреннее термозащитное покрытие, которое предпочтительно полимеризуют посредством термообработки одновременно с полимеризацией намотанной нити.

Наконец, данный способ также может быть использован для изготовления структурного элемента ракетного двигателя, содержащего прочную оболочку, снабженную только внешним термозащитным покрытием или комбинацией внутреннего и внешнего термозащитного покрытия. В этом случае внешнее термозащитное покрытие наносят на внешнюю поверхность прочной оболочки и связывают с указанной внешней поверхностью с применением того же способа.

Краткое описание чертежа

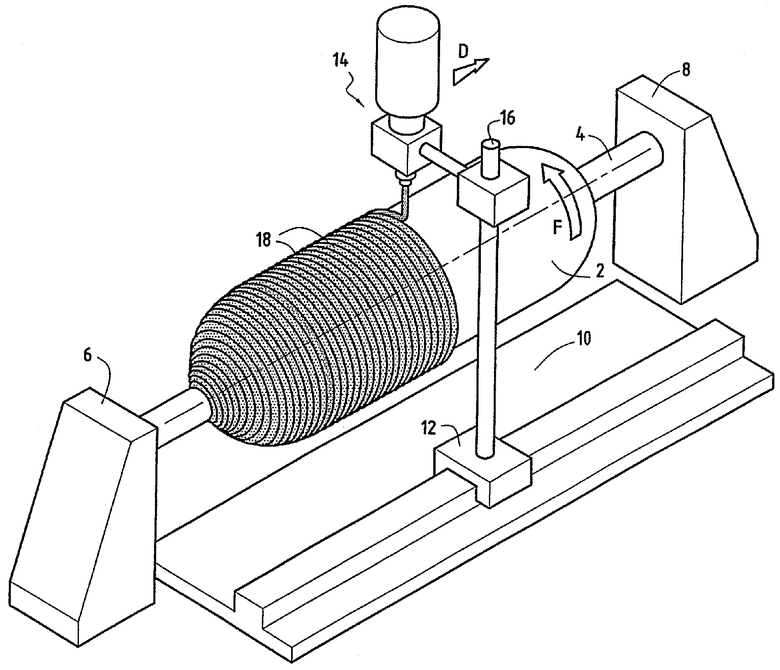

Другие свойства и преимущества настоящего изобретения станут ясны из нижеследующего описания, содержащего ссылки на прилагаемый единственный чертеж, иллюстрирующий пример осуществления изобретения, не вносящий каких-либо ограничений.

Сведения, подтверждающие возможность осуществления изобретения

В соответствии с изобретением способ изготовления термозащитного покрытия структурного элемента ракетного двигателя по существу состоит из:

a) непрерывного дозирования и смешивания, по меньшей мере, одного полиуретана со смесью полимеризующих агентов, в которой предварительно диспергированы наполнители;

b) нанесения на вращающуюся цилиндрическую основу покрытия методом непрерывного отливания ленты из полученной смеси в форме прилегающих друг к другу витков, и

c) форполимеризации при нормальном давлении нанесенного покрытия с полимеризацией полиуретана до степени, достаточной для выдерживания последующей механической нагрузки.

Эти этапы способа осуществляются при помощи устройств нанесения цилиндрических покрытий (т.е. покрытий, наносимых на цилиндрические поверхности). Такие устройства отличаются от известных устройств изготовления внутренних термозащитных покрытий тем, что средства нанесения покрытия используют простые отливающие, а не экструдирующие средства. Поэтому эти отливающие средства не описаны подробно в настоящей заявке. Как правило, такие средства принадлежат к двум категориям: средства, которые формируют покрытие на внешней поверхности вращающейся оправки (причем прочную оболочку ракетного двигателя впоследствии накладывают на полученное таким образом покрытие и связывают с ним); и средства, которые формируют покрытие непосредственно на внутренней или внешней поверхности прочной оболочки ракетного двигателя.

Единственный чертеж иллюстрирует пример устройства, относящегося к первой категории. Тем не менее, настоящее изобретение может быть осуществлено с использованием устройств, относящихся как к одной, так и к другой из названных категорий. Изображенное на чертеже устройство для изготовления термозащитного покрытия содержит оправку (шаблон) 2, изготовленную, например, из металла. Оправка 2 установлена на вращающемся валу 4, поддерживаемом приводной передней бабкой 6 и задней бабкой 8. Оправка 2 может непрерывно вращаться в направлении, обозначенном стрелкой F. Продольная станина 10, расположенная параллельно оправке 2, несет салазки 12, которые могут перемещаться вдоль станины. Отливающая головка 14 установлена на салазках 12 при помощи штанги 16, перпендикулярной оси оправки и станины. Таким образом, отливающая головка 14 может перемещаться параллельно оси оправки и станины в направлении, обозначенном стрелкой D. Отливающая головка 14 соединена посредством труб и дозирующих насосов (не представлены) с различными резервуарами (не представлены), в которых содержатся различные компоненты покрытия.

Этап а) способа по изобретению заключается в непрерывном изготовлении смеси, содержащей полиуретан, предназначенной для изготовления термозащитного покрытия. Например, данный полиуретан может быть форполимером с изоцианатными концевыми группами. В предпочтительном варианте этот полиуретан получают при реакции полиэфира с дифенилметандиизоцианатом. Полиуретан дозируют и смешивают в отливающей головке 14 с полимеризующими агентами с предварительно диспергированными наполнителями. С этой целью полиуретан, один или несколько полимеризующих агентов (катализаторов) и один или несколько различных наполнителей хранят в отдельных резервуарах. При помощи труб и дозирующих насосов, присоединенных к этим резервуарам, обеспечивается возможность подачи в отливающую головку требуемых компонентов в нужных количествах. Таким образом, дозирование компонентов может изменяться в непрерывном режиме без прерывания отливания полученной смеси. Один или несколько полимеризующих агентов выбирают по их реологическим характеристикам и параметрам полимеризации таким образом, что полиуретан переходит из по существу жидкого состояния, в котором он находится на выходе из отливающей головки, в состояние, достаточно вязкое для прилипания к внешней поверхности оправки 2 без отекания с нее. Следовательно, полученная смесь должна обладать очень коротким «временем схватывания». Например, в качестве полимеризующих агентов могут быть использованы амины и/или многоатомные спирты. Кроме того, предпочтительно выбирают порошкообразные или волокнистые наполнители. Порошкообразные наполнители могут быть типа кремнезема и/или триоксида сурьмы, и/или хлористых соединений, и/или микрошариков из стекла и/или кремнезема, и/или акрилонитрила. Волокнистые наполнители могут представлять собой волокна конечной длины арамидного и/или целлюлозного типа.

Кроме того, можно регулировать дозирование различных компонентов смеси в процессе ее отливания, например, для изготовления покрытия, содержащего несколько наложенных друг на друга слоев, каждый из которых состоит из смеси иного состава. При этом переход от одного состава смеси к другому может быть постепенным или резким.

Этап b) заключается в нанесении покрытия на внешнюю поверхность оправки 2 методом непрерывного отливания прилегающих друг к другу витков ленты 18 из смеси, полученной описанным образом. Смесь вытекает из выходного отверстия отливающей головки 14 на внешнюю поверхность оправки и, таким образом, образует непрерывную ленту 18. Поскольку «время схватывания» полиуретана сделано крайне малым путем добавления полимеризующих агентов, лента 18 из смеси образует гель, становится вязкой и не стекает в процессе непрерывного вращения оправки. Благодаря регулированию в процессе отливания содержания различных ингредиентов смеси (например, содержания различных полимеризующих агентов) и параметров работы устройства для изготовления покрытия (например, скорости вращения оправки 2, скорости перемещения салазок 12 или же расхода смеси на выходе отливающей головки 14) достигается возможность отливания ленты 18 в виде плотно прилегающих друг к другу витков, образующих покрытие постоянной заданной толщины на всей внешней поверхности оправки. Тем не менее, возможно также нанесение на поверхности как цилиндрической, так и сферической формы покрытий переменной толщины. Кроме того, в случае изготовления термозащитного покрытия большой толщины можно также осуществить его нанесение в несколько последовательных проходов при полном сохранении непрерывности и автоматичности процесса.

На этапе с) способа полученное описанным образом покрытие подвергают форполимеризации. Этот этап форполимеризации проводят при нормальном давлении и предпочтительно при нормальной (комнатной) температуре. Таким образом, для него не требуется использование автоклава, что может значительно уменьшить стоимость применения способа. Этап форполимеризации позволяет покрытию перейти из по существу вязкого состояния в по существу полимеризованное состояние, пригодное для последующего приложения механических нагрузок, например на последующих этапах механической обработки или дополнительной намотки. Это изменение состояния покрытия может заключаться в смешивании жидкого полиуретана с одним или несколькими катализаторами полимеризации.

Кроме того, после этапа форполимеризации может быть предусмотрена механическая обработка покрытия с целью придания ему формы, требуемой для наложения и закрепления прочной оболочки ракетного двигателя.

Может быть предусмотрен также заключительный этап полимеризации посредством термообработки покрытия, форполимеризованного описанным образом. Такую термообработку покрытия также производят при нормальном давлении, но в сушильной печи. Она позволяет придать покрытию оптимальные механические и термические свойства. Термообработка может быть осуществлена перед наложением и связыванием (закреплением) прочной оболочки ракетного двигателя (в частности, если эта оболочка изготовлена из металла) или же после ее наложения и закрепления. В частности, если прочную оболочку ракетного двигателя изготавливают методом намотки нити из пропитанного волокнистого материала (например, намотки углеродной, стеклянной или полиарамидной нити, пропитанной неполимеризованной термореактивной смолой) на внешнюю поверхность покрытия, в оптимальном варианте полимеризацию покрытия можно осуществлять одновременно с этапом полимеризации этой наматываемой нити. В этом случае этап одновременной полимеризации может позволить дополнительно получить соединение между покрытием и композитной структурой, образующееся из связующего вещества, предварительно нанесенного на внешнюю поверхность покрытия.

Способ по изобретению, описанный выше со ссылками на прилагаемый чертеж, может быть осуществлен при помощи устройства, которое формирует внутреннее покрытие путем отливания ленты на внешнюю поверхность вращающейся оправки, причем на изготовленное таким образом покрытие затем накладывают прочную оболочку ракетного двигателя и связывают ее с внешней поверхностью покрытия. Способ по изобретению также применим к устройству, которое формирует внутреннее покрытие путем отливания ленты непосредственно на внутреннюю поверхность прочной оболочки ракетного двигателя. В этом случае полую оболочку ракетного двигателя, изготовленную из металла или, в оптимальном случае, из полимеризованного композитного материала, изготавливают до изготовления термозащитного покрытия и приводят во вращение между приводной передней бабкой и задней бабкой. Устройство для нанесения покрытия также содержит отливающую головку, которая может перемещаться внутри оболочки ракетного двигателя вдоль ее продольной оси. Способ изготовления термозащитного покрытия в этом случае идентичен вышеописанному. Перед этапом непрерывного отливания из смеси ленты с прилегающими друг к другу витками внутреннюю поверхность оболочки ракетного двигателя обезжиривают и обрабатывают связующим веществом. По окончании нанесения покрытия на внутреннюю поверхность прочной оболочки полученное покрытие подвергают форполимеризации при нормальной температуре и давлении, а затем - механической обработке. В такой конфигурации способ по изобретению также позволяет добиться снижения стоимости производственного процесса.

Аналогичным образом способ по изобретению может быть использован для изготовления внешнего термозащитного покрытия ракетного двигателя. Такое внешнее покрытие наносят на внешнюю поверхность прочной оболочки ракетного двигателя и связывают его с указанной внешней поверхностью. Это внешнее термозащитное покрытие может быть использовано отдельно или в сочетании с внутренним термозащитным покрытием. В случае прочной оболочки из композитного материала, снабженной одновременно и внутренним, и внешним покрытиями, в оптимальном варианте полимеризацию обоих покрытий осуществляют одновременно с этапом полимеризации намотанной нити прочной оболочки.

Связывание одного или обоих термозащитных покрытий с прочной оболочкой ракетного двигателя осуществляют либо при помощи связующего вещества известного типа, либо при помощи клейкой полиуретановой пленки. В последнем случае такую пленку получают путем подачи в отливающую головку 14 полиуретана, состав которого подобран специально из условия придания ему клеящих свойств. При этом его нанесение осуществляют в виде ленты, образующей прилегающие друг к другу витки в соответствии со способом по изобретению. Такое решение позволяет избежать использования некоторых известных связующих веществ, например изоцианатов, наносимых при помощи пневматического распылителя, что небезопасно и вредно для окружающей среды в связи с применением растворителей.

Примеры осуществления способа по изобретению были реализованы в описанных далее условиях.

Пример 1 (покрытие из полиуретана с наполнителем из кремнезема):

Различные компоненты, перечисленные в Таблице I, были дозированы и смешаны в отливающей головке 14 устройства, изображенного на чертеже.

Полученная смесь была отлита в виде непрерывной ленты, образующей прилегающие друг к другу витки, на внешнюю поверхность вращающейся цилиндрической оправки (диаметром 0,3 м и длиной 1 м). Расход смеси, скорость вращения оправки и скорость перемещения отливающей головки были установлены таким образом, чтобы обеспечить нанесение покрытия с равномерной толщиной, равной 10 мм, за два последовательных прохода с нанесением слоя толщиной 5 мм. После форполимеризации в течение приблизительно двух дней при нормальной температуре и полимеризации в течение двух часов при температуре 140°С (для имитации цикла полимеризации прочной оболочки из композитного материала) изготовленное таким образом покрытие 1 было снято с оправки и подвергнуто некоторым испытаниям на прочность для внутренних термозащитных покрытий, а именно: на механическое сопротивление растяжению, на термическое сопротивление (теплопроводность и удельную теплоемкость) и на характеристики устойчивости к горению (измерение скорости эрозии под термическим и механическим воздействием газов сгорания ракетного топлива). Результаты испытаний представлены в Таблице II в сравнении с результатами для известного термозащитного Покрытия II, изготовленного на основе каучуковой резины EPDM с наполнителем из кремнезема.

Результаты, приведенные в этой таблице, показывают, что свойства, характеризующие стойкость Покрытия I, изготовленного с применением способа по изобретению, очень близки к свойствам Покрытия II, изготовленного по известным технологиям.

Пример 2 (покрытие малой плотности из полиуретана с наполнителем из стеклянных микрошариков):

Различные компоненты, перечисленные в Таблице III, были дозированы и смешаны в отливающей головке 14 отливающего устройства, изображенного на чертеже.

Условия, средства нанесения и этапы форполимеризации полученной таким образом смеси идентичны описанным в Примере 1. По окончании этих этапов полученное таким образом Покрытие III было снято с оправки и подвергнуто испытаниям, аналогичным тем, которые были проведены ранее. Результаты испытаний приведены в Таблице IV.

Измеренные значения плотности образцов, взятых в различных точках Покрытия III, приблизительно равны 0,68, что близко к теоретическому значению плотности (0,66), рассчитанному по содержанию и плотности различных компонентов. Это свидетельствует о том, что стеклянные микрошарики не испытывали сильного воздействия на всех стадиях смешивания различных компонентов. Кроме того, между двумя слоями не наблюдалось никаких дефектов типа пузырей или плохого сцепления.

Пример 3 (покрытие с наложением слоев разного состава):

Различные компоненты состава, определенного в Примере 1, были дозированы и смешаны в отливающей головке отливающего устройства. Полученная смесь была отлита в виде непрерывной ленты, образующей прилегающие друг к другу витки, на внешнюю поверхность вращающейся цилиндрической оправки (диаметром 0,3 м и длиной 1 м). Расход смеси, скорость вращения оправки и скорость перемещения отливающей головки были установлены таким образом, чтобы обеспечить нанесение за один проход одного слоя толщиной 5 мм. После форполимеризации в течение одного часа при нормальной температуре процесс был повторен с компонентами состава, определенного в Примере 2. Отливание этой смеси производилось в два прохода с нанесением слоев толщиной 5 мм для получения слоя толщиной 10 мм. После форполимеризации в течение приблизительно двух дней при нормальной температуре и полимеризации в течение двух часов при температуре 140°С (для имитации цикла полимеризации прочной оболочки из композитного материала) изготовленное описанным образом покрытие было снято с оправки и подвергнуто различным испытаниям. Толщина слоя с составом, определенным в Примере 1, колеблется от 4,6 до 5,2 мм. Аналогичным образом толщина слоя с составом, определенным в Примере 2, колеблется от 9,3 до 10,1 мм. Между слоями не наблюдалось никаких дефектов типа пузырей или плохого сцепления.

Пример 4 (покрытие из полиуретана с наполнением из кремнезема с наложением прочной оболочки из эпоксикарбопласта):

Различные компоненты состава, определенного в Примере 1, были дозированы и смешаны в отливающей головке отливающего устройства. Полученная смесь была отлита в виде непрерывной ленты, образующей прилегающие друг к другу витки, на внешнюю поверхность вращающейся цилиндрической оправки (диаметром 0,3 м и длиной 1 м). Расход смеси, скорость вращения оправки и скорость перемещения отливающей головки были установлены таким образом, чтобы обеспечить нанесение за один проход одного слоя толщиной 5 мм. После форполимеризации в течение семи дней при нормальной температуре (для реалистичной имитации максимального времени ожидания между нанесением термозащитного покрытия и наматыванием нити из композитного материала в процессе промышленного производства) углеродная нить, пропитанная влажным методом эпоксидной смолой класса 120°С, была намотана вокруг покрытия до толщины, приблизительно равной 4 мм. После намотки оправка была помещена в вентилируемую печь для проведения цикла полимеризации, состоящего из повышения температуры со скоростью 1°/мин до 140°С, выдержки в течение двух часов при температуре 140°С и снижения температуры со скоростью 1°/мин. Из полученной конструкции методом механической обработки были выделены образцы шириной 25 мм, толщиной приблизительно 9 мм и длиной по криволинейной направляющей приблизительно 300 мм. На этих образцах были проведены испытания сцепления между термозащитным покрытием и прочной оболочкой при помощи специального растягивающего оборудования и испытания на отслаивание, причем угол между оболочкой и участком покрытия, к которому прикладывалось тянущее усилие, составлял приблизительно 90°. В этих условиях испытаний тянущее усилие, необходимое для отделения покрытия от оболочки, превышало 25 дН, что соответствует хорошему сцеплению этих элементов.

Настоящее изобретение обладает рядом преимуществ.

- Оно использует последовательность автоматических операций, следующих одна за другой непрерывным образом. Действительно используемые устройства нанесения покрытия позволяют обеспечить непрерывное осуществление операций дозирования и смешивания ингредиентов и отливания полученной смеси. Форполимеризация полученной смеси не требует помещения в печь, что позволяет использовать то же основание для последующего возможного этапа полимеризации.

- Изобретение предполагает использование коротких производственных циклов, сокращает время изготовления и необходимый ассортимент приспособлений, что уменьшает расходы на изготовление покрытия. В частности, сокращается количество необходимых производственных участков, т.к. на одном и том же участке (рабочем месте) могут быть осуществлены этапы нанесения покрытия, механической обработки, форполимеризации и, если это требуется, намотки. Кроме того, покрытие может не сниматься с основы для перехода к этапу полимеризации, что упрощает этот этап производственного процесса. Если прочную оболочку ракетного двигателя изготавливают методом намотки нити из композитного материала, исходная оправка также может быть впоследствии непосредственно использована на этом этапе намотки. Таким образом, становится возможным изготовление корпусов ракетных двигателей большого размера.

- Изобретение позволяет получить термозащитные покрытия с улучшенными свойствами. Действительно, могут быть изготовлены покрытия, содержащие несколько слоев разного состава, наложенные друг на друга (как описано в Примере 3). Например, первый нанесенный слой может иметь толщину и состав, специально определенные для получения высокой устойчивости к разрушению под термическим и механическим агрессивным воздействием со стороны газов сгорания, а второй слой, нанесенный поверх первого, - состав, специально разработанный для получения малой плотности и низкой теплопроводности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления корпуса ракетного двигателя твердого топлива | 2015 |

|

RU2614422C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА И РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2274758C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1995 |

|

RU2105181C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННЕГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2492340C1 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА (ВАРИАНТЫ) | 2007 |

|

RU2348826C2 |

| СПОСОБ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2003 |

|

RU2243401C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ВОСПЛАМЕНИТЕЛЯ ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ЕГО КОНСТРУКЦИЯ | 2013 |

|

RU2539939C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2099194C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2505696C1 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2528194C1 |

Способ изготовления термозащитного покрытия структурного элемента ракетного двигателя включает несколько этапов. Сначала осуществляют непрерывное дозирование и смешивание, по меньшей мере, одного полиуретана со смесью полимеризующих агентов, в которой предварительно диспергированы наполнители. Затем непрерывно наносят отливанием на вращающуюся цилиндрическую основу полученную смесь в форме ленты, образующую прилегающие друг к другу витки. После чего проводят форполимеризацию полученного покрытия при нормальном давлении, так что полиуретан становится достаточно полимеризованным для приложения к нему механических нагрузок. Предложен также способ изготовления структурного элемента ракетного двигателя и структурный элемент ракетного двигателя, содержащий прочную оболочку, снабженную внутренним термозащитным покрытием и/или внешним термозащитным покрытием, в котором термозащитное покрытие формируют указанным выше способом. Изобретение позволяет упростить производственный цикл изготовления термозащитного покрытия и используемые при этом приспособления. 3 н. и 16 з.п. ф-лы, 4 табл., 1 ил.

| ФАХРУТДИНОВ И.Х | |||

| Конструкция и проектирование ракетных двигателей твердого топлива | |||

| - М.: Машиностроение, 1987, с.153 | |||

| СПОСОБ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 1996 |

|

RU2117811C1 |

| RU 94015420 A1, 20.12.1995 | |||

| СПОСОБ ПОДАВЛЕНИЯ ДЕФОРМАЦИОННЫХ ПОЛОС НА ПОВЕРХНОСТИ АЛЮМИНИЙ-МАГНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2650217C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1995 |

|

RU2105181C1 |

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2166660C1 |

Авторы

Даты

2008-08-10—Публикация

2003-12-17—Подача