Изобретение относится к области ракетной твердотопливной техники и может быть использовано в конструкциях узлов воспламенения зарядов в качестве корпуса воспламенителя, расположенного в камере сгорания двигателя, а также применено (как способ) при изготовлении других конструктивно сложных малогабаритных изделий из волокнистых композиционных материалов, представляющих собой сочетание разнотипных конструктивных элементов, в виде обечайки с плоским донышком с одной стороны и свободным торцом с внутренней резьбой, закрытым съемным колпачком, с другой.

Известен способ изготовления оболочки по патенту №2174467 и ее конструкция, включающий поэлементное изготовление ее составных частей в виде шпангоутов и стрингеров в формах и на оправке с определенным расположением направления выкладки с последующей установкой изготовленных элементов на клей в местах соединения при включении их в оболочку. То есть данное изобретение касается конструкций оболочечно-каркасного типа, сохраняющих стабильность размеров в меняющемся температурном поле при значительных осевых нагрузках, например корпусов телескопов.

Но такая технология и конструктивное решение касаются только оболочек и не могут быть использованы для изделий, работающих при внутреннем давлении.

Известны способы изготовления и конструкции корпусов сосудов давления из композиционных материалов по патентам на изобретения №№2319061, 2441798, заключающиеся в намотке композиционного материала на оправку с различным чередованием характера и количества слоев нитяного армирующего материала.

Эти способы позволяют эффективно использовать в конструкции физико-механические характеристики материалов. Но они применимы при изготовлении относительно больших корпусов как сосудов давления типа тел вращения с плавными переходами поверхностей.

Известны также способы изготовления изделий намоткой ткани на цилиндрическую оправку и поперечно-продольной намоткой ленты на цилиндрическую оправку с переходом на коническую часть ее (И.Х. Фахрутдинов, А.В. Котельников. «Конструкция и проектирование ракетных двигателей твердого топлива». М.: Машиностроение, 1987, с. 106-108).

Но форма получаемых изделий ограничивается только данным видом поверхности без оформления каких-либо других элементов оболочек с резкими переходами - плоских донышек, резьб и др.

Известно также устройство по патенту на изобретение №2127821, представляющее собой один из вариантов конструкции неразрушаемого корпуса воспламенителя из металла и, соответственно, выполняемое известными способами переработки металлов.

Оно представляет собой собственно корпус с цилиндрической камерой для размещения воспламенительного состава с плоским донышком с одной стороны и насадком с сопловыми отверстиями - с другой.

Данное устройство является наиболее близким по конструкции и выбрано прототипом. Но оно обладает всеми недостатками устройств, выполненных из металла и применяемых в рассматриваемой области техники: сложность конструкции, значительная масса, сложность и трудоемкость способа изготовления ее - обработка прочных и жаростойких металлов резанием с обеспечением высокой точности.

Задачей предлагаемого изобретения является создание простого и технологичного способа изготовления корпуса воспламенителя из композиционных материалов с его разнотипными элементами за единый цикл и легкой, простой и компактной его конструкции, удобной для использования по месту применения.

Существенными признаками способа, обеспечивающими достижение этой цели, являются:

- в части простоты и технологичности общего его выполнения ведение процесса изготовления всех разнотипных элементов оболочки в целом из разложенного на подогреваемую поверхность расчетного для каждого последовательно выполняемого технологического передела количества препрега легко деформируемой ткани с расположением армирующих волокон под углом закаткой на оправку с уплотнением необходимым числом циклов повторения ее до расчетного диаметра оболочки, а подогреваемая поверхность имеет рельеф, соответствующий перепадам диаметров оправки на длине, равной длине препрега ткани при выполнении данного технологического передела;

- в части оформления отдельных важных элементов оболочки ведение процесса формирования резьбы оболочки продавливанием технологической нитью расчетного для этой операции количества слоев ткани в канавки резьбы оправки с распространением на цилиндрическую часть ее и оформления донышка - продавливанием этой же ткани в зазор между предварительно установленной закладной деталью с торцовой плоской поверхностью и оформляющей втулкой оправки, определяющей общую толщину донышка, прочным гибким элементом путем создания равномерного кольцевого давления с последующим удалением гибкого элемента в процессе фиксирования достигнутого положения ткани технологической нитью или сохранением гибкого элемента в конструкции, причем продавливание ткани нитью в течение всего процесса осуществляют при сохранении первоначально выбранного натяжения.

Другими существенными признаками способа изготовления в развитие первых являются:

- размягчение перед оформлением резьбы и донышка препрега ткани в этих зонах на оправке растворителем, совместимым со связующим препрега;

- заполнение конструкционной нитью канавок резьбы и донышка до наружного диаметра их после продавливания ткани технологической нитью;

- выравнивание перед оформлением теплозащитного покрытия на всей длине оболочки перепадов диаметров предыдущих сформированных слоев путем дополнительной закатки ткани в этих зонах.

Существенным признаком конструкции корпуса воспламенителя в части обеспечения легкости, простоты и компактности его и удобства применения является выполнение внутренней части цилиндрической оболочки из расчетного, конструктивно объединяющего резьбу и донышко, числа слоев препрега легко деформируемой ткани с расположением армирующих волокон под углом с включением в состав внутренней резьбы кольцевых слоев формирующей ее профиль нити с распространением ее на цилиндрическую часть и донышко, оформленное закладной деталью с плоским торцом со стороны внутреннего объема и резьбовым хвостовиком с наружной стороны.

Другими существенными признаками конструкции являются:

- введение в конструкцию кольцевых слоев нити до полного заполнения ими канавок резьбы и донышка;

- выполнение теплозащитного покрытия также из препрега легко деформируемой ткани с частичным внедрением его в канавки резьбы и донышко в пределах деформации ранее выполненных кольцевых слоев нити.

Предлагаемый способ изготовления корпуса воспламенителя и его конструкция поясняются чертежами.

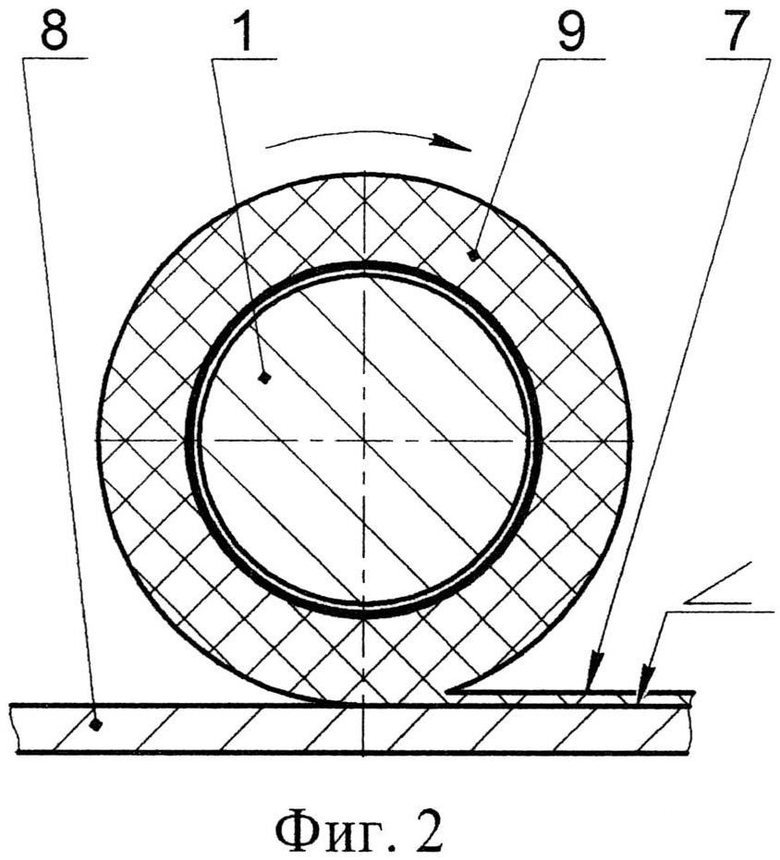

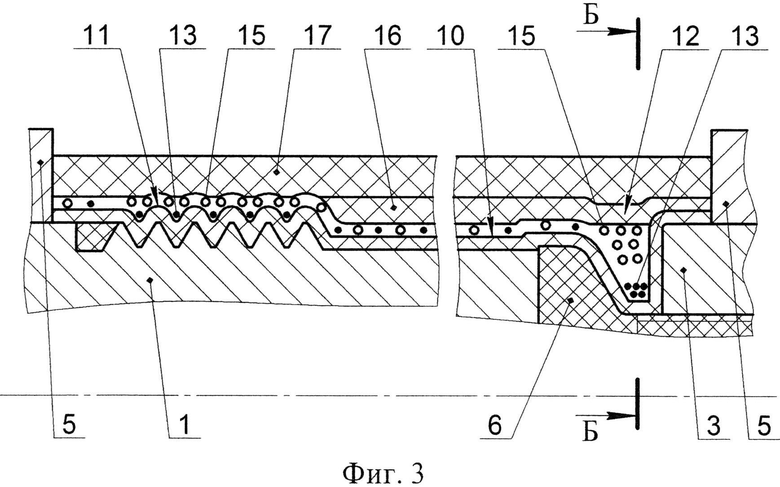

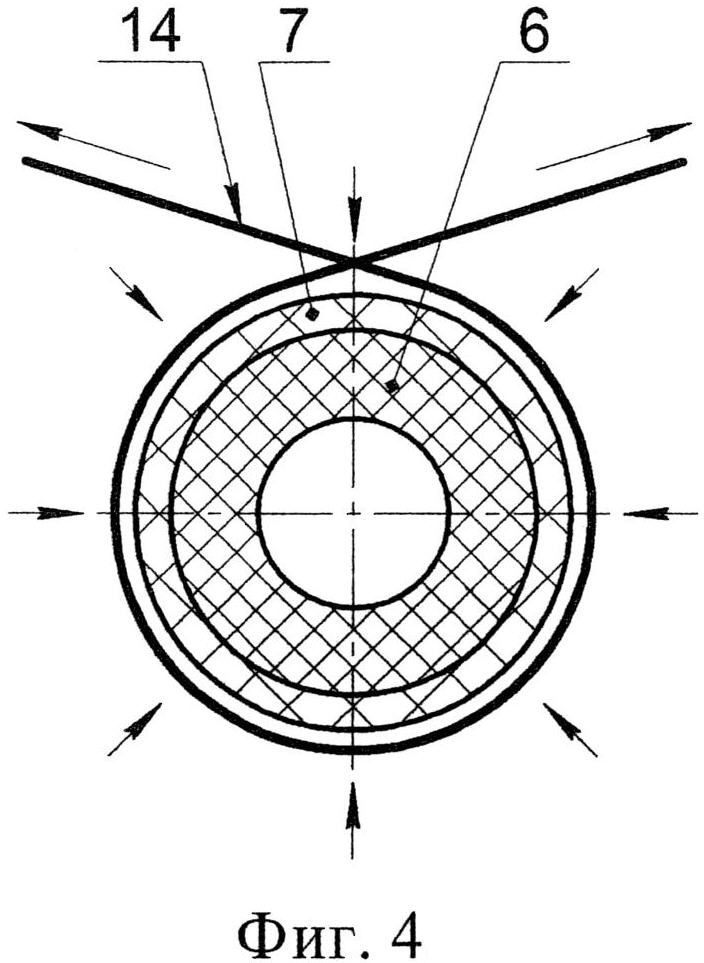

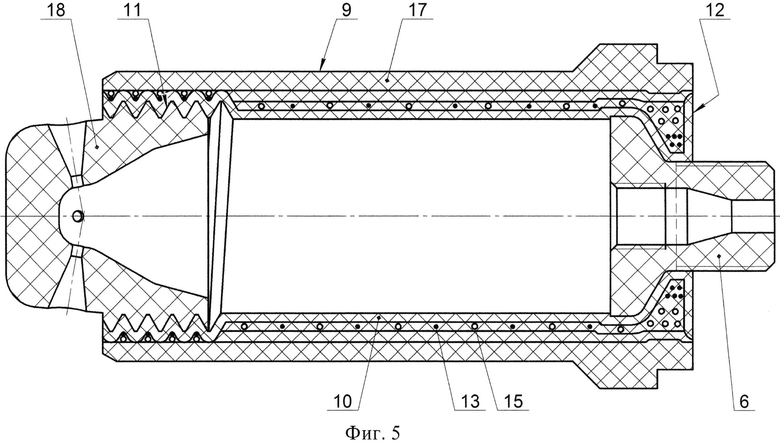

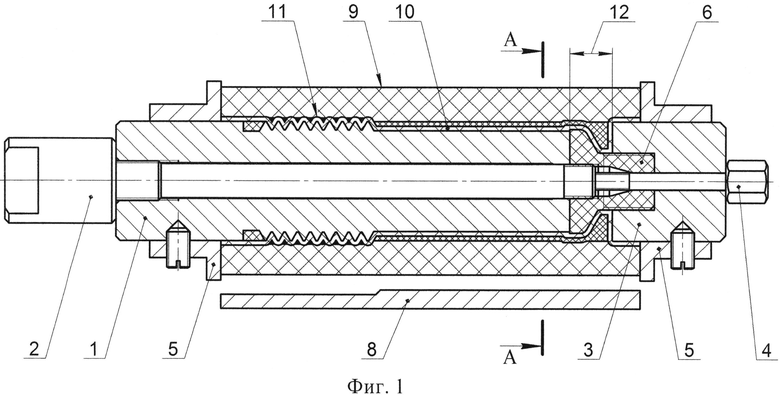

На фиг. 1 представлена схема осуществления предложенного способа (общий вид); на фиг. 2 - схема закатки препрега ткани (сечение А-А на фиг. 1) при выполнении различных групп слоев оболочки; на фиг. 3 представлена схема пооперационного выполнения оболочки, включая внутреннюю часть с резьбой и донышком; на фиг. 4 - схема утяжки слоев внутренней части оболочки при оформлении донышка (сечение Б-Б на фиг. 3); на фиг. 5 представлена конструкция изделия.

Сущность предложенного способа заключается в следующем.

Перед проведением процесса изготовления производится сборка оправки 1 (фиг. 1) с внутренним стержнем 2, оформляющей втулкой 3 со стяжным болтом 4 и ограничительными фланцами 5.

При сборке в комплект оправки устанавливается закладная деталь 6 с резьбовым хвостовиком, входящая впоследствии в состав донышка оболочки. После установки закладная деталь 6 вместе с оформляющей втулкой 3 фиксируется стяжным болтом 4.

Параллельно со сборкой оправки или в любой другой последовательности, определенной технологическим процессом, производится раскрой препрега ткани 7 (фиг. 2) с требующимися для изготовления оболочки размерами и расположением армирующих волокон под углом и его укладка на подогреваемую поверхность 8 (фиг. 1, 2) для размягчения перед закаткой на оправку в количестве, необходимом для выполнения каждой проводимой операции.

Изготовление оболочки 9 начинается с оформления ее внутренней части 10, включая резьбу 11 (фиг. 1, 3) и плоское донышко 12 в совокупности с закладной деталью 6. Сначала для оформления внутренней части ее производится укладка первой расчетной группы слоев препрега на подогреваемую поверхность 8 (фиг. 1, 2), рельеф которой в данном случае соответствует перепаду диаметров оправки в начале закатки с постепенным уменьшением его до выравнивания с максимальным диаметром - диаметром резьбы. А после размягчения препрега производится закатка его на оправку 1 (фиг. 1, 2) с уплотнением необходимым числом циклов повторения ее на этой подогреваемой поверхности 8.

Оформление внутренней резьбы 11 (фиг. 1, 3) и донышка 12 осуществляется путем продавливания прочной технологической нитью 13 первой расчетной группы слоев препрега, закатанной на оправку, в канавки резьбы 11 с распространением ее на цилиндрическую часть оправки 1 и в зазор между предварительно установленной на оправку закладной деталью 6 и оформляющей втулкой 3 оснастки (фиг. 1, 3). При этом перед оформлением резьбы и донышка производят размягчение препрега ткани в этих зонах растворителем, совместимым со связующим препрега, а продавливание ткани при оформлении донышка предварительно производят путем создания равномерного кольцевого давления прочным гибким элементом 14 (фиг. 4) в виде петли с приложением растягивающих усилий к его концам с последующим удалением гибкого элемента в процессе фиксирования достигнутого положения ткани технологической нитью 13 или сохранением его в конструкции при совместимости материалов.

Кроме того, продавливание и фиксирование ткани технологической нитью в течение всего процесса осуществляют при сохранении первоначально выбранного натяжения.

После этого производят заполнение канавок резьбы и зазора в зоне донышка конструкционной нитью 15 до наружного диаметра этих элементов.

Затем производят выравнивание перепадов диаметров (слои 16 на фиг. 3) теперь уже полученной заготовки до максимального (в зоне резьбы) и формирование также закаткой теплозащитного покрытия 17 (фиг. 3) на всей поверхности оболочки.

При проведении всех операций закатки препрега ткани ограничительные фланцы 5 (фиг. 1, 3) обеспечивают ориентацию оправки относительно подогреваемой поверхности 8.

А в завершение процесса производится обмотка полученной заготовки термоусадочным материалом и термообработка заготовки. При этом происходит частичное внедрение ткани в канавки резьбы и донышко в пределах деформации ранее заполненных кольцевых слоев нити.

Конструкция изделия сложной формы - корпуса воспламенителя - состоит из цилиндрической оболочки 9 (фиг. 5) с наружным теплозащитным покрытием 17 и плоским донышком 12 с одной стороны и свободным торцом с внутренней резьбой 11, закрытым съемным колпачком 18, с другой, образующими в совокупности внутренний объем для размещения заряда с элементами его воспламенения.

Внутренняя часть 10 оболочки 9 (фиг. 5) выполнена из расчетного, конструктивно объединяющего резьбу и донышко, числа слоев препрега легко деформируемой ткани с расположением армирующих волокон под углом.

Оболочка имеет в составе внутренней резьбы 11 кольцевые слои формирующей ее профиль технологической нити 13, которая распространена на цилиндрическую часть оболочки и включена также в состав донышка с предварительно установленной в него закладной деталью 6 с резьбовым хвостовиком.

Поверх технологической нити 13 в канавки резьбы 11 и донышко 12 введены кольцевые слои конструкционной нити 15 с распространением ее также на цилиндрическую поверхность.

В окончательном виде после обжатия термоусадочным материалом при термообработке слои препрега ткани из теплозащитного покрытия будут частично внедрены в канавки резьбы и донышко в пределах деформации кольцевых слоев нити.

Таким образом, предложенный способ позволяет получить конструкцию в соответствии с функциональным назначением и рациональным конструктивно-технологическим выполнением ее, а сама конструкция также является рациональной с большой степенью унификации применяемых материалов и технологических процессов при ее изготовлении.

С использованием предложенного способа было изготовлено несколько экземпляров опытных образцов конструкции корпуса воспламенителя. Гидравлическими испытаниями была подтверждена их прочность при давлении до 180 кгс/см2, а стендовыми испытаниями в составе двигателя - их работоспособность в условиях давления и эрозионного уноса от воздействия высокотемпературного газового потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА И РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2274758C1 |

| Корпус воспламенителя заряда твердого топлива из композиционных материалов | 2015 |

|

RU2611115C1 |

| ПРОСТРАНСТВЕННО-ИЗОГНУТЫЙ ГАЗОВОД ФЛАНЦЕВОГО ПРИСОЕДИНЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2576085C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕУПРУГОЙ СОСТАВЛЯЮЩЕЙ ПРИ СЖАТИИ НЕОТВЕРЖДЕННОГО КОМПОЗИЦИОННО-ВОЛОКНИСТОГО МАТЕРИАЛА | 2011 |

|

RU2452951C1 |

| Торовый опорный шпангоут | 1982 |

|

SU1090822A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНИРОВАННОЙ КАБИНЫ АВТОМОБИЛЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И БРОНИРОВАННАЯ КАБИНА АВТОМОБИЛЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2492407C2 |

| ФЛАНЕЦ ПОВОРОТНОГО СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ФЛАНЦА ПОВОРОТНОГО СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2434160C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ФУНКЦИОНАЛЬНОЙ ЗАВИСИМОСТИ СИЛЫ ВНУТРЕННЕГО ТРЕНИЯ ДЛЯ МУЛЬТИАКСИАЛЬНЫХ ТКАНЕЙ | 2011 |

|

RU2467327C1 |

| Способ изготовления корпуса ракетного двигателя твердого топлива | 2015 |

|

RU2614422C2 |

| КОНЦЕВОЕ СОЕДИНЕНИЕ ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2009 |

|

RU2410594C1 |

При изготовлении корпуса воспламенителя заряда ракетного двигателя из композиционных материалов выполняют цилиндрическую оболочку. Изготовление всех разнотипных элементов оболочки ведут из разложенного на подогреваемую поверхность расчетного для каждого последовательно выполняемого технологического передела количества препрега легко деформируемой ткани, причем армирующие волокна располагают под углом. Изготовление всех разнотипных элементов оболочки выполняют закаткой на оправку с уплотнением необходимым числом циклов повторения ее до расчетного диаметра оболочки. Подогреваемая поверхность имеет рельеф, соответствующий перепадам диаметров оправки на длине, равной длине препрега ткани при выполнении данного технологического передела. Корпус воспламенителя заряда ракетного двигателя из композиционных материалов содержит цилиндрическую оболочку с наружным теплозащитным покрытием и плоским донышком с одной стороны и свободным торцом с внутренней резьбой, закрытым съемным колпачком, с другой, образующими в совокупности внутренний объем для размещения заряда с элементами его воспламенения. Внутренняя часть цилиндрической оболочки выполнена из расчетного, конструктивно объединяющего резьбу и донышко, числа слоев препрега легко деформируемой ткани с расположением армирующих волокон под углом. Внутренняя часть цилиндрической оболочки имеет в составе внутренней резьбы кольцевые слои формирующей ее профиль нити с распространением ее на цилиндрическую часть и донышко, оформленное закладной деталью с плоским торцом со стороны внутреннего объема и резьбовым хвостовиком с наружной стороны. Группа изобретений позволяет упростить конструкцию корпуса воспламенителя и повысить его технологичность. 2 н. и 6 з.п. ф-лы, 5 ил.

1. Способ изготовления корпуса воспламенителя заряда ракетного двигателя из композиционных материалов, заключающийся в изготовлении цилиндрической оболочки с наружным теплозащитным покрытием и плоским донышком с резьбовым хвостовиком с одной стороны и свободным торцом с внутренней резьбой, закрытым съемным колпачком, выполненным прессованием, с другой, отличающийся тем, что изготовление всех разнотипных элементов оболочки ведут из разложенного на подогреваемую поверхность расчетного для каждого последовательно выполняемого технологического передела количества препрега легко деформируемой ткани, с расположением армирующих волокон под углом, закаткой на оправку с уплотнением необходимым числом циклов повторения ее до расчетного диаметра оболочки, а подогреваемая поверхность имеет рельеф, соответствующий перепадам диаметров оправки на длине, равной длине препрега ткани при выполнении данного технологического передела.

2. Способ по п. 1, отличающийся тем, что оформление резьбы оболочки ведут продавливанием технологической нитью расчетного для этой операции количества слоев ткани в канавки резьбы оправки с распространением на цилиндрическую часть ее, а оформление донышка - продавливанием этой же ткани в зазор между предварительно установленной закладной деталью с торцовой плоской поверхностью и оформляющей втулкой оправки, определяющей общую толщину донышка, прочным гибким элементом путем создания равномерного кольцевого давления с последующим удалением гибкого элемента в процессе фиксирования достигнутого положения ткани технологической нитью или сохранением его в конструкции, причем продавливание ткани нитью в течение всего процесса осуществляют при сохранении первоначально выбранного натяжения.

3. Способ по п. 2, отличающийся тем, что перед оформлением резьбы и донышка производят размягчение препрега ткани в этих зонах на оправке растворителем, совместимым со связующим препрега.

4. Способ по п. 2, отличающийся тем, что после продавливания ткани в канавки резьбы и донышко производят заполнение их конструкционной нитью до наружного диаметра этих элементов.

5. Способ по п. 1, отличающийся тем, что перед оформлением теплозащитного покрытия на всей длине оболочки производят выравнивание перепадов диаметров предыдущих сформированных слоев путем дополнительной закатки ткани в этих зонах.

6. Корпус воспламенителя заряда ракетного двигателя из композиционных материалов, содержащий цилиндрическую оболочку с наружным теплозащитным покрытием и плоским донышком с одной стороны и свободным торцом с внутренней резьбой, закрытым съемным колпачком, с другой, образующими в совокупности внутренний объем для размещения заряда с элементами его воспламенения, отличающийся тем, что в нем внутренняя часть цилиндрической оболочки выполнена из расчетного, конструктивно объединяющего резьбу и донышко, числа слоев препрега легко деформируемой ткани с расположением армирующих волокон под углом и имеет в составе внутренней резьбы кольцевые слои формирующей ее профиль нити с распространением ее на цилиндрическую часть и донышко, оформленное закладной деталью с плоским торцом со стороны внутреннего объема и резьбовым хвостовиком с наружной стороны.

7. Корпус воспламенителя по п. 6, отличающийся тем, что кольцевые слои нити введены в конструкцию до полного заполнения канавок резьбы и донышка.

8. Корпус воспламенителя по п. 6, отличающийся тем, что теплозащитное покрытие выполнено также из препрега легко деформируемой ткани и частично внедрено в канавки резьбы и донышко в пределах деформации ранее заполненных кольцевых слоев нити.

| ЗАРЯД ТВЁРДОГО ТОПЛИВА | 2001 |

|

RU2208695C2 |

| US 4110977 A, 05.09.1978 | |||

| US 3731629 A, 08.05.1973 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2010 |

|

RU2453720C1 |

| УСТРОЙСТВО для СОРТИРОВКИ ДЕТАЛЕЙ ТИПА БОЛТ-ШАЙБА | 0 |

|

SU323247A1 |

| Способ изготовления баллона давления сложной формы | 1991 |

|

SU1811564A3 |

Авторы

Даты

2015-01-27—Публикация

2013-12-10—Подача