Изобретение относится к способам ремонта стальных трубопроводов и может быть использовано при ремонте частично изношенных или разрушенных в процессе эксплуатации трубопроводов различного назначения (водо-, газо- и нефтепроводов, технологических трубопроводов).

Известен способ ремонта стальных трубопроводов, принятый в качестве ближайшего аналога, включающий подготовку ремонтируемой трубы, протяжку секций «чулка» через участки ремонтируемой трубы и соединение секций «чулка» (US № 6199591, 2001).

В качестве недостатков известного способа следует отметить следующее. Поскольку в известном способе используется мягкий рукав (или «чулок»), форма которого внутри отремонтированной трубы обеспечивается давлением протекающего газа или жидкости, то в процессе эксплуатации в результате перепадов давления газа или жидкости возможно появление таких негативных явлений как радиальное схлопывание, продольное выворачивание, а также трение «чулка» о внутреннюю поверхность трубы, что может привести к его повреждению.

Технический результат, на достижение которого направлено изобретение, заключается в исключении отмеченных выше недостатков, присущих известному решению, а именно: радиального схлопывания, продольного выворачивания и трения между «чулком» и внутренней поверхностью трубы в процессе эксплуатации трубопровода, что обеспечивается за счет плотного прилегания жесткого «чулка», представляющего собой трубу, к внутренней поверхности ремонтируемого трубопровода.

Указанный технический результат достигается тем, что в способе ремонта стальных трубопроводов, включающем подготовку ремонтируемой трубы, протяжку секций «чулка» через участки ремонтируемой трубы и соединение секций «чулка», «чулок» выполнен жестким и представляет собой трубу, изготовленную из полимерного материала с памятью формы, при этом в процессе протяжки «чулок» перед вводом его в ремонтируемую трубу подвергают обжатию, а восстановление формы «чулка» происходит после его установки внутри ремонтируемой трубы.

В качестве материала «чулка» может быть использован полиэтилен средней или высокой плотности.

Внешний диаметр «чулка» лежит в пределах между внешним и внутренним диаметрами ремонтируемой трубы.

Степень обжатия «чулка» лежит в пределах от 0,95 до 0,85 его первоначального диаметра.

Внешняя поверхность «чулка» может быть выполнена гладкой.

Внешняя поверхность «чулка» может быть выполнена с продольными канавками, что способствует уменьшению трения при его протяжке.

Процесс подготовки ремонтируемой трубы включает очистку, калибровку и антикоррозионную обработку ее внутренней поверхности.

Соединение секций «чулка» осуществляют сваркой его торцов.

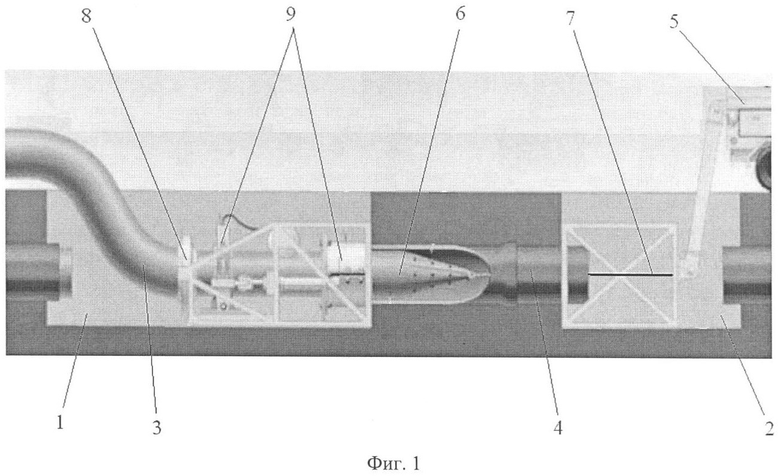

Изобретение поясняется графическими материалами, где на фиг.1 представлена схема процесса протяжки секции «чулка»; на фиг.2 - схема устройства обжатия «чулка».

Способ ремонта трубопроводов осуществляется следующим образом.

Перед началом установки «чулка» в ремонтируемый трубопровод по его схеме определяются участки, на которых необходимо выполнить углубления на глубину залегания трубопровода. Углубление должно быть пологим для плавного ввода «чулка» с уровня грунта на глубину залегания трубопровода для предотвращения задиров «чулка».

На фиг.1 показаны входное 1 и выходное 2 углубления для одной из секций «чулка» 3, вводимого в ремонтируемую трубу 4.

Перед началом протяжки «чулка» 3 через трубу 4 осуществляют подготовку ее внутренней поверхности, включающую очистку, калибровку и антикоррозионную обработку. Очистка внутритрубного пространства осуществляется снарядом со щетками (не показан), который протягивается через трубу 4 посредством лебедки 5. После очистки в трубу 4 вводится калибровочный снаряд (не показан) с дисковой пластиной, диаметр которой, исходя из практики, выбирается равным среднему значению между внутренним диаметром трубы 4 и внешним диаметром «чулка» 3. В качестве материала калибровочной дисковой пластины калибровочного снаряда рекомендуется закаленная сталь. Калибровочный снаряд также протягивается лебедкой 5. В процессе протягивания калибровочного снаряда необходимо следить за показаниями индикатора нагрузки и фиксировать таковые на различных отметках. Метраж и усилие протяжки в любой точке, где усилие протяжки превышает 75% от установленного значения, записываются и фиксируются, т.к. эти точки могут быть потенциальными проблемными местами при протяжке секции «чулка» 3. После калибровки может быть осуществлена антикоррозионная обработка внутренней поверхности трубы 4, которая осуществляется путем нанесения химреагентов, размещенных перед чашеобразным снарядом (на чертеже не показан), который также протягивается через трубу 4 посредством лебедки 5.

По завершении подготовки трубы 4 осуществляют собственно процесс протяжки «чулка» 3, для чего его прикрепляют к протяжной головке 6, которая в свою очередь посредством троса 7 соединяется с лебедкой 5. В процессе протяжки, перед входом в трубу 4, «чулок» 3 подвергают обжатию в обжимном кольце 8, где его внешний диаметр уменьшается до величины от 0,95 до 0,85 его первоначального диаметра. Меньшая величина обжатия применяется для прямолинейных, а большая для криволинейных участков трубопровода. Для уменьшения трения в процессе протяжки на внешнюю поверхность «чулка» может быть нанесена смазка. При ремонте трубопроводов большого диаметра при протяжке «чулка» 3 может дополнительно использоваться гидравлический толкатель 9.

По завершении процесса протяжки секций «чулка» 3 через секции ремонтируемой трубы 4, после восстановления формы, торцы секций «чулка» 3 посредством нагрева сваривают между собой.

Устройство обжатия «чулка» 3 содержит обжимное кольцо 8, контактная поверхность 10 которого может быть, например, конической, либо представлять собой набор металлических колец разного внутреннего диаметра, либо представлять собой совокупность роликов, образующих конусообразную поверхность и т.д. При осуществлении обжатия большей степени, устройство обжатия может быть снабжено предварительным обжимным кольцом 11 и набором вспомогательных обжимных колец 12, 13, что позволит производить обжатие ступенчато. Кроме того, для облегчения процесса протяжки, а также снижения риска повреждения «чулка» 3 для смазки может быть предусмотрена «масляная ванна» 14.

Таким образом, заявленный способ позволяет быстро осуществлять плотную установку «чулка» (полиэтиленовой трубы) за счет гарантированного натяга внутри восстанавливаемого трубопровода без значительного сокращения диаметра первичной трубы.

С точки зрения технологических возможностей способ имеет следующие характеристики:

- полиэтиленовый «чулок» может монтироваться диаметрами от 63 мм до 1000 мм, длинами до 1 км в зависимости от параметров объекта;

- пропускная способность обновленной трубы остается такой же либо незначительно отличается от исходной;

- способ характеризуется высокой скоростью монтажа;

- способ обеспечивает равномерное сжатие по окружности, в рамках технологического процесса отсутствует риск повреждения полиэтиленовой трубы в ходе монтажа;

- способ позволяет экономить более 50% стоимости работ при применении в области коммунального хозяйства и горнорудной промышленности и до 75% при обновлении промысловых нефтепроводов и технологических трубопроводов по сравнению со строительством новых стальных трубопроводов;

- восстановление размера "чулка" (полиэтиленовой трубы) является контролируемой по времени операцией.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ | 2006 |

|

RU2419020C2 |

| Способ бестраншейной санации изношенных трубопроводов | 2018 |

|

RU2714021C2 |

| Способ защиты внутренней полости трубопровода от коррозии и абразивного износа | 2018 |

|

RU2684518C1 |

| ПРОДОЛЬНО АРМИРОВАННАЯ ОТВЕРЖДАЕМАЯ НА МЕСТЕ ФУТЕРОВКА И АРМИРОВАННОЕ ПОКРЫТИЕ | 2006 |

|

RU2419021C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕМОНТА ТРУБОПРОВОДОВ ПО МЕТОДУ "ТРУБА В ТРУБЕ" | 2008 |

|

RU2450194C2 |

| СПОСОБ РЕМОНТА НАПОРНЫХ ТРУБОПРОВОДОВ И ПЛОСКАЯ ОБОЛОЧКА ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 2017 |

|

RU2677016C2 |

| СЛОИСТЫЙ ПЛОСКОСЛОЖЕННЫЙ И СПОСОБНЫЙ ТРАНСФОРМИРОВАТЬСЯ В ЦИЛИНДР РУКАВ | 2001 |

|

RU2234025C2 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА (ВАРИАНТЫ) | 2004 |

|

RU2286506C2 |

| СПОСОБ ПОДГОТОВКИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА К РЕМОНТУ И УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА К РЕМОНТУ (ВАРИАНТЫ) | 2010 |

|

RU2434173C1 |

| СПОСОБ РЕМОНТА ТОННЕЛЬНЫХ КОЛЛЕКТОРОВ И ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2016 |

|

RU2630629C2 |

Изобретение относится к трубопроводному транспорту и может быть использовано при ремонте частично разрушенных в процессе эксплуатации трубопроводов различного назначения (водо-, газо- и нефтепроводов, технологических трубопроводов). Подготавливают ремонтируемую трубу, протягивают секции «чулка» через участки ремонтируемой трубы и соединяют секции «чулка». «Чулок» выполнен жестким в виде трубы, изготовленной из полимерного материала с памятью формы. «Чулок» перед вводом его в ремонтируемую трубу подвергают обжатию, а восстановление формы «чулка» происходит после его установки внутри ремонтируемой трубы. Технический результат заключается в исключении радиального схлопывания, продольного выворачивания, трения между «чулком» и внутренней поверхностью трубы за счет плотного прилегания жесткого «чулка» к внутренней поверхности ремонтируемого трубопровода. 5 з.п. ф-лы, 2 ил.

| US 6199591 B1, 13.03.2001 | |||

| СПОСОБ МОНТАЖА НОВОЙ ТРУБЫ ВНУТРИ СУЩЕСТВУЮЩЕГО ТРУБОПРОВОДА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ УСТРАНЕНИЯ ОТРЕЗА НОВОЙ ТРУБЫ | 1989 |

|

RU2025635C1 |

| RU 2052705 С1, 20.01.1996 | |||

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ЗАЩИТНОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 1993 |

|

RU2028210C1 |

Авторы

Даты

2008-08-10—Публикация

2006-06-05—Подача