Изобретение относится к ремонту и восстановлению изношенных трубопроводов бестраншейным способом, а также защите новых трубопроводов от коррозионного и ручейкового износа в нефтегазовой отрасли при ведении работ при отрицательных температурах (до минус 40°С) в условиях холодного климата, например, климата Сибири.

Известен способ восстановления изношенных стальных трубопроводов бестраншейным способом, включающий предварительную очистку снабженного фланцами санируемого участка трубопровода с последующей протяжкой через санируемый участок трубопровода неметаллического лайнера выполненного из материала с памятью формы (патент RU 2.419.020 «СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ». МПК F16L 55/16, опубл. 27.12.2007).

Известный способ обладает следующими недостатками.

В процессе протяжки лайнера, который в названном патенте именуется «чулком», перед вводом «чулка» в ремонтируемую трубу его подвергают обжатию через сужающее кольцо, а восстановление формы «чулка» происходит после его установки внутри ремонтируемой трубы. При протягивании через обжимающее кольцо в полиэтиленовом «чулке» образуются микротрещины за счет растягивающего напряжения, что значительно снижает эксплуатационные качества «чулка».

Существенным недостатком также является невозможность ведения ремонтных работ при температуре ниже +10°С, поскольку муфтовое соединение (муфты Целера), используемое в процессе ремонта трубопровода, не позволяет вести работу при отрицательных температурах. Данное температурное ограничение препятствует проведению ремонтных работ на основных месторождениях нефти и газа в Сибири в условиях высокой заболоченности, где ремонтно-строительные работы в силу непроходимости болот можно вести только зимой после их полного или частичного промерзания. Кроме того, опыт работы по данному способу показывает, что стыковое соединение полиэтиленового «чулка» сваркой торцов с последующим соединением участков стального трубопровода с помощью муфт часто нарушается. Вдобавок к этому осуществление стыкового соединения чулка с муфтой представляет собой кропотливую и трудоемкую работу. При этом в месте соединения проходное сечение трубопровода сужается, что приводит к образованию отложений на стыке и вокруг него.

Следует также отметить, что использование муфт Целера невозможно при часто наблюдающемся на месторождениях газо-конденсата «ручейковом» износе стальной трубы, получившей яйцеобразное сечение.

Технической задачей изобретения является разработка способа, обеспечивающего преодоление указанных недостатков.

Техническим результатом является создание эффективного способа ремонта и восстановления изношенных трубопроводов в условиях отрицательных температур.

Поставленные техническая задача и результат достигаются тем, что в способе восстановления изношенных стальных трубопроводов бестраншейным способом, включающим предварительную очистку снабженного фланцами санируемого участка трубопровода с последующей протяжкой через санируемый участок трубопровода неметаллического лайнера выполненного из материала с памятью формы, длину лайнера после протяжки через санируемый участок трубопровода, делают большей длины названного участка на величину lk, где:

lk=(L0×k1-ΔL0)×k2,

L0=Lст,

Lст - длина стальной трубы санируемого участка трубопровода с приваренными стальными фланцами,

L0 - длина неметаллического лайнера после плотной посадки,

ΔL0 - тепловое удлинение неметаллического лайнера,

ΔL0=α×L0 (tp-tн),

α - коэффициент теплового расширения материала применяемого неметаллического лайнера,

tp - рабочая температура транспортируемой среды,

tн - температура наружного воздуха в момент санации,

k1 - коэффициент линейного удлинения лайнера после обжима в роликах, зависит от физических свойств материала лайнера и температуры окружающего воздуха. Определяется опытным путем,

k2 - коэффициент линейного сокращения в момент плотной посадки лайнера на санируемую трубу, зависит от физических свойств материала лайнера с памятью формы. Определяется опытным путем, как относительное сокращение лайнера по длине при восстановлении наружного диаметра лайнера до диаметра санируемой трубы в момент плотной посадки, причем протяжку лайнера через санируемый участок трубопровода осуществляют так, что с каждого из концов участка санируемого трубопровода лайнер выступает наружу на величину 0,5 lk смежно с обоими концевыми стальными фланцами санируемого участка трубопровода, на выступающие наружу за стальные фланцы трубопровода участки лайнера устанавливают металлические хомуты, фиксирующие участок лайнера, находящегося внутри санируемого трубопровода, к концам выступающих участков лайнера приваривают полиэтиленовые втулки, после чего хомуты снимают, затем втулки лайнера, обладающего восстановительными свойствами при любых климатически условиях ведения работ, расширяясь в диаметре и сокращаясь по длине под действием свойств памяти плотно прилегают к поверхности стальных фланцев трубопровода, стальные фланцы санированных участков трубопровода соединяют, например, болтовым соединением, обеспечивая герметичность стыков санированных участков трубопровода. Способ может применяться для санирования участков трубопровода длиной до 1000 м. По длине неметаллического лайнера выполняют продольные борозды, имеющие глубину, которая не влияет на его прочность. В качестве неметаллического лайнера возможно применение полиэтиленового лайнер с заданными свойствами. Длину полиэтиленового лайнера делают такой, что по завершению работ по стыковке отдельных участков санированного трубопровода лайнер остается в напряженном состоянии для последующей компенсации теплового удлинения при заполнении трубопровода транспортируемой средой с более высокой температурой. Перед протяжкой лайнера через санируемый трубопровод его обжимают с помощью роликов, а на его поверхности выполняют продольные борозды определенной глубины, которые используются для выхода воздуха в период плотной посадки на стальную трубу и для удаления газов в процессе эксплуатации санированного трубопровода.

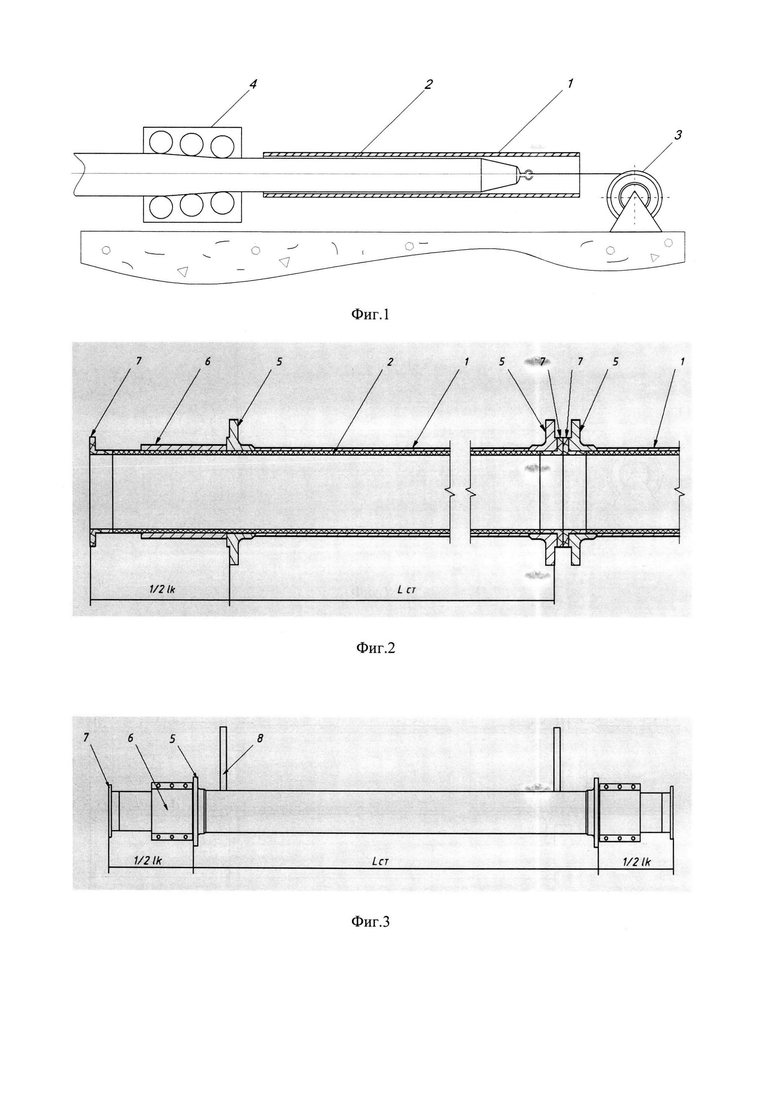

Сущность предлагаемой изобретения поясняется схемами, представленными на чертежах:

фиг. 1 - схема протяжки неметаллического лайнера через санируемый участок трубопровода;

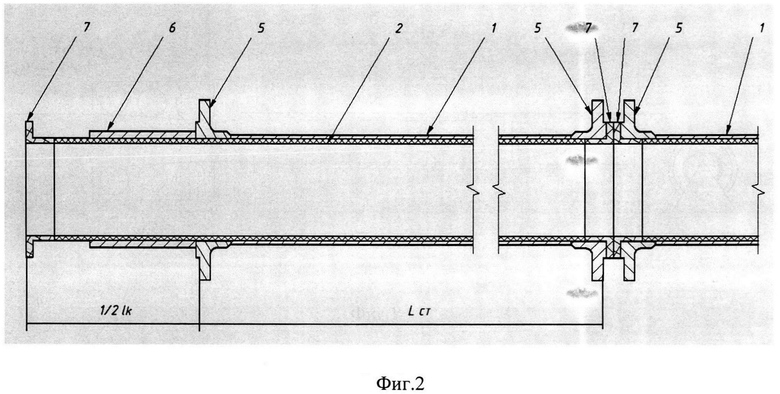

фиг. 2 - схема размещения лайнера внутри санируемого участка трубопровода;

фиг. 3 - вид санируемого участка трубопровода с металлическими хомутами, которые временно размещаются на выступающих из трубы участках лайнера.

фиг. 4 - вид концевого участка санированного трубопровода, к металлическому фланцу которого плотно прилегает пластмассовая втулка лайнера.

Предлагаемый способ реализуют следующим образом.

На ремонтируемом трубопроводе выделяют участок до 1000 м, отрывают два котлована по концам выделенного участка, после чего в каждом из котлованов трубу 1 (фиг. 1) разрезают. Через санируемый участок трубы, который предварительно очищают и калибруют, протягивают неметаллический лайнер 2 с помощью лебедки 3, размещенной в одном из котлованов. Лайнер 2 длиной до 1000 м из неметаллического материала с внешним диаметром, несколько превышающим диаметр санируемой трубы, предварительно протягивают с помощью гидравлической лебедки 3 через установку 4 обжимных роликов (Rolldown) для того, чтобы временно уменьшить внешний диаметр. Уменьшение диаметра лайнера позволяет легко протащить лайнер через стальную трубу гидравлической лебедкой. Установка 4, имеющая обжимные ролики, также снабжена резцами, которые делают продольные борозды определенной глубины на лайнере. Борозды служат для выхода воздуха в период плотной посадки на стальную трубу и удаления газов в процессе эксплуатации санированного трубопровода. К концам участка санируемой трубы приваривают стальные фланцы 5 (фиг. 2).

Длину лайнера lk, который размещают в санируемом участке трубы, делают большей длины Lст названного участка (длина трубы с приваренными стальными фланцами). Лайнер 2 размещают внутри трубы 1 таким образом, что с обоих концов трубы лайнер выступает наружу на расстояние 0,5 lk. Длину лайнера lk определяют по следующей зависимости

lk=(L0×k1-ΔL0)×k2,

L0=Lст,

Lст - длина стальной трубы санируемого участка трубопровода,

L0 - длина неметаллического лайнера после плотной посадки,

ΔL0 - тепловое удлинение неметаллического лайнера,

ΔL0=α×L0(tp-tн),

α - коэффициент теплового расширения материала применяемого неметаллического лайнера,

tp - рабочая температура транспортируемой среды,

tн - температура наружного воздуха в момент санации,

k1 - коэффициент линейного удлинения лайнера после обжима в роликах, зависит от физических свойств материала лайнера и температуры окружающего воздуха. Определяется опытным путем,

k2 - коэффициент линейного сокращения в момент плотной посадки лайнера на санируемую трубу, зависит от физических свойств материала лайнера с памятью формы. Этот коэффициент определяют опытным путем, как относительное сокращение лайнера по длине при восстановлении (увеличении) наружного диаметра лайнера до диаметра санируемой трубы в момент плотной посадки.

После протяжки лайнер зажимают с двух концов трубы возле стальных фланцев 5 с помощью хомутов 6. При этом с каждой стороны лайнера оставляют выступающими наружу хвостовики длиной 0,5 lk. Данная расчетная длина с каждой стороны лайнера выбирается, исходя из сокращения общей длины лайнера и плотной посадки, а также с учетом остаточного напряжения в лайнере для компенсации теплового расширения при изменении температуры в трубопроводе, существовавшей во время ведения работ, и рабочей температуры, когда через трубопровод движется транспортируемая среда.

Затем с двух концов ПЭ лайнера приваривают полиэтиленовые втулки 7 и демонтируют хомуты 6. Лайнер, материал которого имеет память формы, находясь в конкретных температурных условиях, уменьшается в длине и втягивается в санируемую трубу, до тех пор пока полиэтиленовые втулки 6 не сядут плотно на стальные фланцы 5 санируемой трубы 1.

На фиг. 2 показан левый конец санируемой трубы 1 в тот момент, когда полиэтиленовая втулка 7 уже приварена, а хомут 6 пока еще не снят. На этой же фиг. 2 показан правый конец трубы, который уже пристыкован к другому санированному участку трубопровода. Фланцы 5 обоих участков соединены посредством болтового соединения (не показано).

Общий вид санируемого участка трубы с втулками 6 закрепленными на обоих концах трубы приведен на фиг. 3.

В процессе плотной посадки лайнера при его расширении внутри стальной трубы в зазоре между ними могут образоваться воздушные мешки. В связи с этим для удаления воздуха в межтрубном пространстве, а также при незначительной диффузии газа через материал лайнера из транспортируемой среды перед фланцевым соединением на стальной трубе на расстоянии 80-100 мм от края фланца устанавливают вентиляционный клапан 8 для сброса газа или воздуха (фиг 3 и 4).

Лайнер, плотно облегая внутренний диаметр металлической трубы, создает барьерную защиту от коррозии между стальной трубой и транспортируемой средой. После окончания работ по санации трубопровода фланцы участков соединяют с помощью нержавеющих болтов и гидроизолируют. Фасонные части трубопровода (отводы, тройники и т.д.) также санируются в заводских условиях с последующим монтажом для непрерывной барьерной защиты трубопровода от агрессивной транспортируемой среды.

Следует отметить, что предварительно лайнер рассчитывают на критическое давление Ркрит в межтрубном пространстве, при котором чулок может схлопнуться по сечению (коллапс) из-за резкого падения давления транспортируемой среды.

где Pcrit - критическое внешнее давление в межтрубном пространстве вызывающее коллапс,

Н и m - факторы, влияющие на плотность посадки лайнера на санируемую трубу. При плотной посадке H=1, m= -2,2,

Е - модуль упругости при изгибе полиэтилена,

D - наружный диаметр ПЭ лайнера,

t - толщина стенки лайнера,

k - коэффициент запаса прочности, равный 1,5,

ν - коэффициент Пуансона (0,48 для полиэтиленового лайнера).

Способ позволяет снизить отложения солей и парафинов на внутренней поверхности трубы. При этом возможно увеличение проектной пропускной способности трубы после ее санирования до 10%, из-за снижения гидравлического трения в неметаллическом лайнере по сравнению с трением в металлической трубе до ее санирования.

Данный способ позволяет перекрыть с помощью лайнера сквозные отверстия в трубе (свищи) при расчетном соотношении диаметра сквозного отверстия D к толщине лайнера t (D/t) с учетом давления и температуры транспортируемой среды. Именно, исходя из этих параметров, установленных в результате диагностики трубопровода, либо на основании заключения о промышленной безопасности, а также с учетом пропускной способности выполняют проектирование, подбор и расчет толщины лайнера, например, из полиэтилена для санации трубопровода.

Проведенные испытания показали, что использование данного способа на конденсатопроводах при добыче газа дает большой экономический эффект за счет снижения абразивного ручейкового износа полиэтиленового лайнера по сравнению со стальной трубой (в 4 раза). При этом температурные компенсаторы на отремонтированном трубопроводе не требуются из-за низкого коэффициента теплопередачи полиэтилена.

Накопленный опыт применения предлагаемого способа при проведении пилотных проектов в Западной Сибири подтвердил высокую эффективность при выполнении работ и большой экономический эффект. В настоящее время срок службы трубопровода в условиях агрессивной среды болот и агрессивной транспортируемой смеси, представляющей смесь нефти, газоконденсата, минеральной воды высокой концентрации, составляет 3-5 лет.

После проведения санации трубопровода по предлагаемому способу срок его службы может быть продлен до 50 лет. При этом затраты на ремонт составляют не более 60-80% стоимости строительства нового трубопровода с учетом того, что за 50 лет необходимо повторить новое строительство 10 раз. После проведения санации отпадает необходимость в затратах на проведение антикоррозийных мероприятий.

Предлагаемый способ применим в любое время года, позволяет работать на участках пересечения санируемого трубопровода с дорогами, другими трубопроводами, водными преградами и прочими препятствиями и коммуникациями без производства соответствующих трудоемких работ.

Указанные факты подтверждают промышленную применимость предлагаемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ защиты внутренней полости трубопровода от коррозии и абразивного износа | 2018 |

|

RU2684518C1 |

| МЕТОД САНАЦИИ ТРУБОПРОВОДА | 2019 |

|

RU2744676C2 |

| СПОСОБ РЕМОНТА НАПОРНЫХ ТРУБОПРОВОДОВ И ПЛОСКАЯ ОБОЛОЧКА ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 2017 |

|

RU2677016C2 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ | 2006 |

|

RU2331014C2 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ | 2006 |

|

RU2419020C2 |

| СПОСОБ САНАЦИИ ТРУБОПРОВОДОВ | 2011 |

|

RU2482377C2 |

| СПОСОБ РЕМОНТА ЛОКАЛЬНЫХ ПОВРЕЖДЕНИЙ ТРУБОПРОВОДОВ | 2001 |

|

RU2213289C2 |

| Способ изготовления трубопроводов из отдельных труб | 1990 |

|

SU1763129A1 |

| Бестраншейный способ восстановления изношенных участков трубопровода | 2022 |

|

RU2795236C1 |

| СПОСОБ БЕСТРАНШЕЙНОГО РЕМОНТА КАНАЛИЗАЦИОННЫХ СЕТЕЙ | 2007 |

|

RU2410502C2 |

Изобретение относится к ремонту и восстановлению изношенных трубопроводов бестраншейным способом, а также защите новых трубопроводов от коррозионного и ручейкового износа при ведении работ в условиях холодного климата Сибири. Способ включает предварительную очистку снабженного фланцами санируемого участка трубопровода с последующей протяжкой неметаллического лайнера. Длину лайнера, после протяжки через санируемый участок трубопровода, делают большей длины названного участка на величину lk, определяемую предложенным математическим выражением. Протяжку осуществляют так, что с каждого из концов участка санируемого трубопровода лайнер выступает наружу на величину 0,5 lk смежно с обоими концевыми стальными фланцами санируемого участка трубопровода. На выступающие наружу за фланцы участки лайнера устанавливают металлические хомуты, фиксирующие участок лайнера, находящегося внутри санируемого трубопровода. К концам выступающих участков лайнера приваривают полиэтиленовые втулки, после чего хомуты снимают. Затем втулки лайнера, обладающего восстановительными свойствами при любых климатически условиях ведения работ, расширяясь в диаметре и сокращаясь по длине под действием температурной деформации, плотно прилегают к поверхности стальных фланцев трубопровода. Стальные фланцы санированных участков трубопровода соединяют, например, болтовым соединением, обеспечивая герметичность стыков. Возможно санирование участков трубопровода длиной до 1000 м. По длине лайнера выполняют продольные борозды, имеющие глубину, которая не влияет на его прочность. В качестве лайнера может быть применен полиэтиленовый лайнер с заданными свойствами. 4 з.п. ф-лы, 4 ил.

1. Способ бестраншейной санации изношенных трубопроводов, включающий предварительную очистку снабженного фланцами санируемого участка трубопровода с последующей протяжкой через санируемый участок трубопровода неметаллического лайнера, отличающийся тем, что длину лайнера, после протяжки через санируемый участок трубопровода, делают большей длины названного участка на величину lk, где:

lk=(L0×k1-ΔL0)×k2;

L0=Lст;

Lст - длина стальной трубы санируемого участка трубопровода;

L0 - длина неметаллического лайнера после плотной посадки;

ΔL0 - тепловое удлинение неметаллического лайнера;

ΔL0=α×L0 (tp-tн);

α - коэффициент теплового расширения материала применяемого неметаллического лайнера;

tp - рабочая температура транспортируемой среды;

tн - температура наружного воздуха в момент санации;

k1 - коэффициент линейного удлинения лайнера после обжима в роликах, зависит от физических свойств материала лайнера и температуры окружающего воздуха, определяется опытным путем;

k2 - коэффициент линейного сокращения в момент плотной посадки лайнера на санируемую трубу, зависит от физических свойств материала лайнера с памятью формы и определяется опытным путем, как относительное сокращение лайнера по длине при восстановлении наружного диаметра лайнера до диаметра санируемой трубы в момент плотной посадки, причем протяжку лайнера через санируемый участок трубопровода осуществляют так, что с каждого из концов участка санируемого трубопровода лайнер выступает наружу на величину 0,5 lk смежно с обоими концевыми стальными фланцами санируемого участка трубопровода, на выступающие наружу за стальные фланцы трубопровода участки лайнера устанавливают металлические хомуты, фиксирующие участок лайнера, находящегося внутри санируемого трубопровода, к концам выступающих участков лайнера приваривают полиэтиленовые втулки, после чего хомуты снимают, затем втулки лайнера, обладающего восстановительными свойствами при любых климатических условиях ведения работ, расширяясь в диаметре и сокращаясь по длине под действием свойств памяти, плотно прилегают к поверхности стальных фланцев трубопровода, стальные фланцы санированных участков трубопровода соединяют, например, болтовым соединением, обеспечивая герметичность стыков санированных участков трубопровода.

2. Способ по п. 1, отличающийся тем, что проводят санирование участков трубопровода длиной до 1000 м.

3. Способ по п. 1, отличающийся тем, что в качестве неметаллического лайнера применяют полиэтиленовый лайнер с заданными свойствами.

4. Способ по п. 3, отличающийся тем, что длину полиэтиленового лайнера делают такой, что по завершении работ по стыковке отдельных участков санированного трубопровода лайнер остается в напряженном состоянии для последующей компенсации теплового удлинения при заполнении трубопровода транспортируемой средой с более высокой температурой.

5. Способ по п. 1, отличающийся тем, что перед протяжкой лайнера через санируемый трубопровод его обжимают с помощью роликов, а на его поверхности выполняют продольные борозды, которые имеют глубину, не влияющую на расчетную прочность лайнера, и используются для выхода воздуха в период его плотной посадки на стальную трубу и для удаления газов в процессе эксплуатации санированного трубопровода.

| СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ | 2006 |

|

RU2419020C2 |

| WO 1992012844 A1, 06.08.1992 | |||

| ИЗДЕЛИЕ С МОДУЛЕМ ЭЛЕКТРОМАГНИТНОЙ СВЯЗИ | 2007 |

|

RU2386169C2 |

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКОГО ТРУБОПРОВОДА ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2031795C1 |

| Механизм для напрессовки радиаторных пластин на трубки радиаторов | 1950 |

|

SU90871A1 |

Авторы

Даты

2020-02-11—Публикация

2018-03-22—Подача