Изобретение относится к теплообменным устройствам и может быть использовано в любой отрасли, в частности, для использования энергии излучения Солнца.

Известна теплообменная панель, содержащая, по меньшей мере, два аналогичных соединенных между собой листа с профилированной поверхностью, имеющей гофры в форме полуцилиндров, входной и выходной коллекторы, листы соединены с возможностью сопряжения и герметичного жесткого соединения между собой по внешнему периметру и внутри него (см. патент Великобритании №2056047, МПК F24J 3/02, опубл. 11.03.81, Девид Ричард Джарет (David Richard Jarrett) и др.).

Сопряжение аналогичных листов с резкими переходами от гофров к местам их жесткого соединения приводит к возникновению вокруг указанных мест жестких соединений под действием давления теплопередающей среды высоких уровней напряжений и приводит к изменению оптимальной цилиндрической формы гофров, что приводит в свою очередь к возникновению в зонах неоптимальной формы повышенных деформаций и критических напряжений. Для устранения или уменьшения напряжений в указанных зонах необходимо или увеличить размеры мест жестких соединений вплоть до мест сопряжения гофров или увеличивать толщину листа для сохранения оптимальной цилиндрической формы гофров за счет увеличения жесткости аналогичных листовых фрагментов. Все указанные мероприятия приведут к высокой стоимости производства из-за необходимости высоких материальных затрат на материал листа с увеличенной толщиной и мощное технологическое оборудование для его штамповки или другого вида формования листа, а также к увеличению затрат на закупку оборудования для создания больших площадей мест жестких соединений, например машин роликовой сварки, и на увеличение потребляемых энергетических мощностей для их эффективной работы.

Техническим результатом предложенного изобретения является снижение материалоемкости конструкции, повышение надежности и долговечности ее работы за счет снижения деформирующих нагрузок, возникающих в процессе работы панели.

Указанный технический результат достигается за счет того, что в теплообменной панели, содержащей, по меньшей мере, два аналогичных, соединенных между собой листа с профилированной поверхностью, имеющей гофры в виде полуцилиндров, входной и выходной коллекторы, сообщенные с каналами, образованными гофрами смежных соединяемых листов, между гофрами расположены плоские участки, сопряженные с полуцилиндрами гофров посредством плавных скругленных переходных участков, плоские участки соединяемых листов по всей их длине имеют места дискретного соединения их между собой, выполненные точечно или в виде прямолинейных полос таким образом, что расстояние между местами соединения составляет 1÷10 диаметра точки или ширины прямолинейной полосы соединения, ширина части плоского участка в плоскости, перпендикулярной оси полуцилиндрического гофра, между крайней точкой места соединения и ближайшим скругленным переходным участком составляет 0,25÷1 диаметра точки или ширины прямолинейной полосы соединения, радиус округления переходного участка сопряжения полуцилиндров гофров с плоским участком составляет величину 0,5÷1,5 диаметра точки или ширины прямолинейной полосы соединения, а радиус округления плавных переходных участков сопряжения полуцилиндров гофров и коллекторов, по меньшей мере, равен наименьшему радиусу скругления участков сопряжения цилиндрических гофров с плоскими участками.

Кроме того, диаметр точки или ширина прямолинейной полосы соединения расположенной, по меньшей мере, перед одним из коллекторов, превышает диаметр точки или ширины прямолинейной полосы в других местах соединения вдоль прямолинейного участка, по меньшей мере, в полтора раза.

Кроме того, отношение толщины листа с профилированной поверхностью к диаметру точки или ширины прямолинейной полосы соединения составляет 0,05÷0,25.

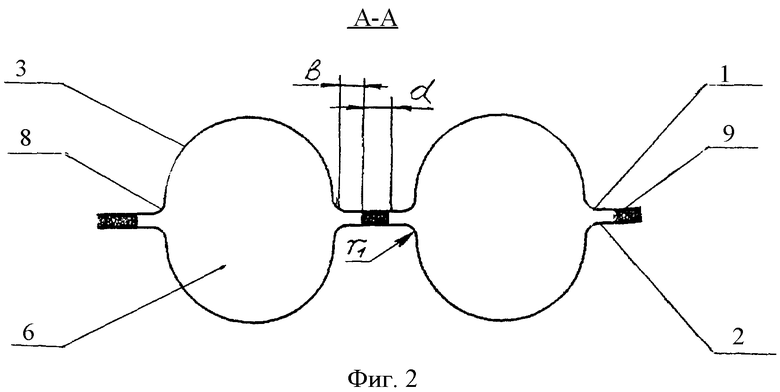

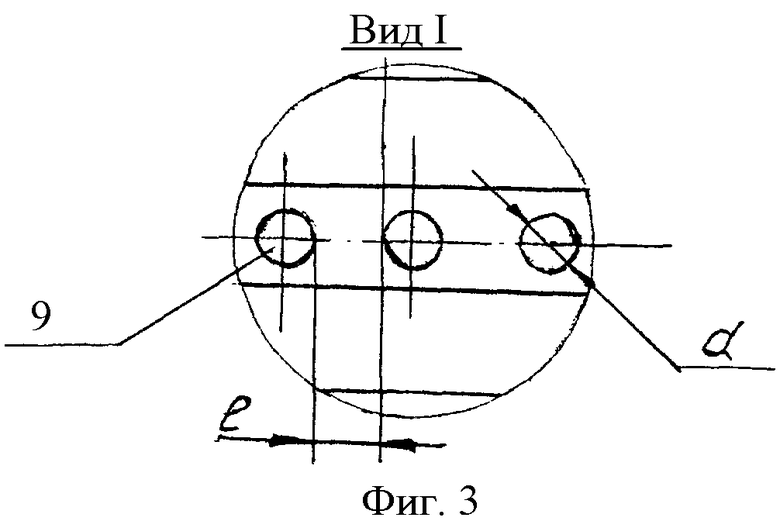

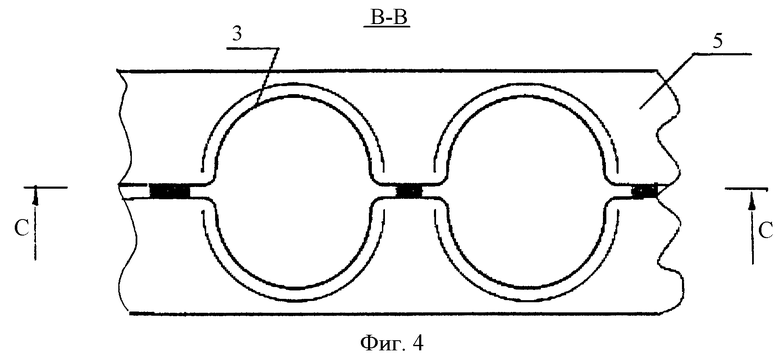

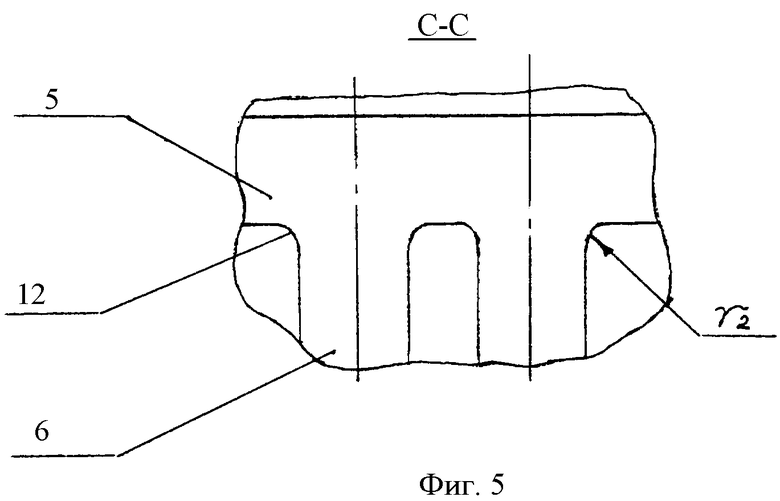

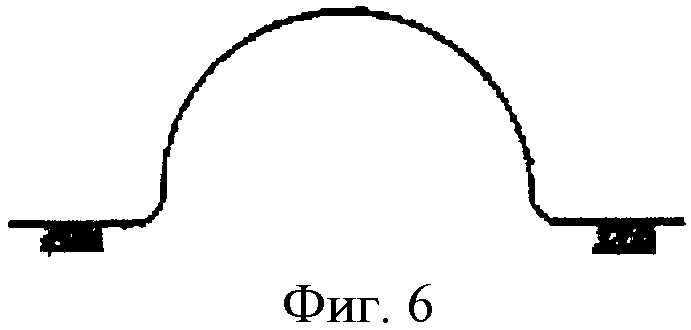

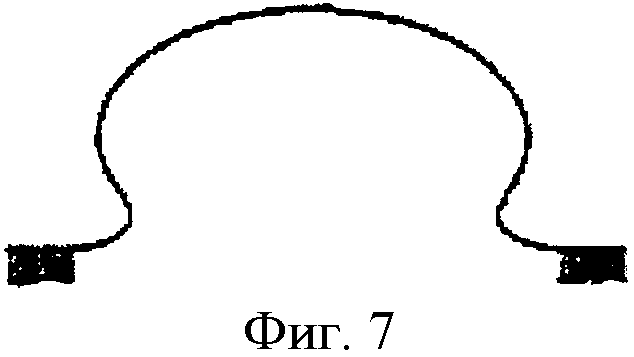

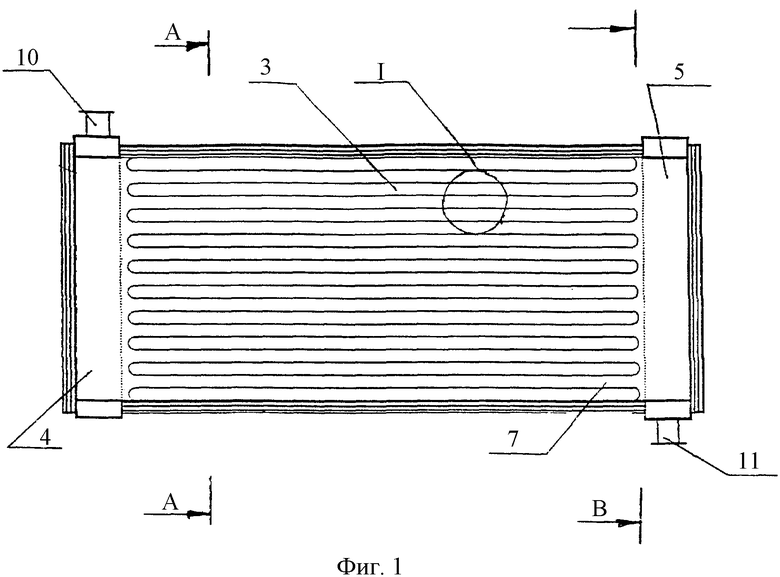

Изобретение иллюстрируется чертежами, где на фиг.1 показана теплообменная панель, общий вид; на фиг.2 - сечение А-А по фиг.1; на фиг.3 - вид I на фиг.1; на фиг.4 - сечение В-В по фиг.1; на фиг.5 - сечение С-С по фиг.4; на фиг.6 - гофр в поперечном сечении, без действия деформирующих нагрузок; на фиг.7 - то же, под действием деформирующих нагрузок.

Теплообменная панель содержит, по меньшей мере, два аналогичных, соединенных между собой листа 1 и 2 с профилированной поверхностью, имеющей гофры 3, входной и выходной коллекторы 4 и 5 соответственно, сообщенные с каналами 6, образованными гофрами 3 смежных соединяемых листов 1 и 2. Листы 1 и 2 соединены между собой по внешнему контуру и внутри него.

На поверхность листов 1 и 2 может быть нанесено селективное покрытие для поглощения солнечного излучения.

Гофры 3 профилированной поверхности листов 1 и 2 имеют форму полуцилиндров, между которыми расположены плоские участки 7, сопряженные с полуцилиндрами гофров 3 посредством плавных скругленных переходных участков 8.

Плоские участки 7 соединяемых листов 1 и 2 по всей их длине имеют места 9 дискретного соединения их между собой, выполненные точечно (или в виде прямолинейных полос), например путем сварки.

По внешнему контуру сопряжения листов 1 и 2 выполнено непрерывное герметизирующее жесткое соединение (на чертежах не показано).

Входной и выходной коллекторы 4 и 5 жестко и герметично соединены с соответствующими штуцерами 10 и 11.

Расстояние l между местами 9 дискретного соединения вдоль плоских участков 7 составляет (1÷10)d, где d - диаметр точки (или ширины прямолинейной полосы) соединения.

Ширина b части плоского участка 7 в плоскости, перпендикулярной оси полуцилиндрического гофра, между крайней точкой места 9 соединения и ближайшим скругленным переходным участком 8 составляет (0,25÷1)d диаметра точки (или ширины прямолинейной полосы) соединения.

Радиус r1 скругления переходного участка 8 сопряжения полуцилиндров гофров 3 с плоским участком 7 составляет величину (0,5÷1,5)d диаметра точки (или ширины прямолинейной полосы) соединения, а радиус r2 скругления плавных переходных участков 12 сопряжения полуцилиндров гофров 3 и коллекторов 4 и 5, по меньшей мере, равен наименьшему радиусу r1.

Диаметр точки (или ширина прямолинейной полосы) соединения, расположенной, по меньшей мере, перед одним из коллекторов, превышает диаметр точки (или ширины прямолинейной полосы) в других местах соединения вдоль прямолинейного участка, по меньшей мере, в полтора раза. Это позволяет уменьшить повышенные напряжения, возникающие из-за действия давления теплопередающей среды на большую свободную площадь каждого идентичного входного или выходного коллектора.

Отношение толщины листа с профилированной поверхностью к диаметру точки d (или ширины прямолинейной полосы) соединения составляет 0,05÷0,25.

Устройство работает следующим образом.

В процессе работы теплопередающая среда поступает во входной коллектор 4, распределяется по каналам 6, образованным гофрами 3 смежных соединенных листов 1 и 2, собираясь затем в выходном коллекторе 5.

При увеличении давления теплопередающей среды часть плоского участка, примыкающего к месту соединения, плавно без резких деформаций изгибается в сторону от плоскости симметрии расположения листов 1 и 2 настолько, насколько это позволяет их жесткость (фиг.7). При этом скругленный переходный участок поворачивается под воздействием деформации плоского участка, изгибается в продольной плоскости гофра и (из-за своей изогнутой формы и определенной жесткости) незначительно изменяет цилиндрическую форму гофра.

Напряжения в деформирующихся частях гофров и поверхностей их сопряжения остаются близкими к оптимальным и не достигают критических величин.

Увеличение размера места жесткого соединения в направлении, поперечном к оси гофра, то есть фактически расстояние между двумя соседними плоскими участками, примыкающими к каждому указанному месту, незначительно влияет на величину, форму и вид распределения напряжений и деформаций в месте их наибольшей концентрации у поверхности сопряжения двух полуцилиндров гофра, так как при этом сохранятся удельные нагрузки, форма и симметрия распределения напряжений и деформаций в плоских нежестко связанных между собой, примыкающих один к другому, сопряженных плоских участках листов, расположенных между местами жесткого соединения. По этой причине для получения максимальных удельных показателей теплопередачи на единицу поверхности панели целесообразно и оптимально, чтобы размеры мест жесткого соединения вдоль и поперек оси гофров были приблизительно равными. В противном случае теплопередача от указанных мест жесткого соединения и плоских участков между ними будет затруднена из-за сложности его передачи по тонкому листу каждого фрагмента к теплопередающей среде, находящейся внутри полости каждого гофра.

Уменьшение площади поверхности мест соединения листов и соответственно затрат энергии на их создание достигается путем их дискретного соединения внутри внешнего периметра листов, что позволяет уменьшить соответственно и площадь окисленных или структурно измененных объемов материала листа, возникающих под воздействием параметров технологического процесса соединения, например таких, как температура сварки или пайки и ее распределение по поверхности листа. Это соответственно уменьшит затраты на специфическую подготовку (химическую или термическую обработку) внешней поверхности листов (например, перед нанесением селективного покрытия). При этом также снизится площадь зон возникновения термических и иных напряжений от воздействия указанного технологического процесса. Это позволит снизить затраты на производство и повысит долговечность и надежность жесткого соединения и панели в целом.

Сопряжение плоских участков с полуцилиндрами гофр посредством плавных скругленных переходных участков и выполнение по всей длине плоских участков соединяемых листов мест дискретного соединения позволяют снизить деформации и напряжения при изменении давления теплопередающей среды в каналах между ними, что позволит использовать для их изготовления листы материала относительно малой оптимальной толщины.

Причем расстояние между местами соединения, составляющее 1-10 диаметра точки или ширины прямолинейной полосы соединения, позволяет снизить взаимное влияние остаточных термических напряжений в соседних местах жестких соединений при нижнем его пограничном значении. Условие, что оно не больше его удесятеренной величины, вызвано тем, что при большем расстоянии между местами соединения жесткости сформированного профиля листа, расположенного между гофрами вдоль их осей, будет недостаточно для сопротивления деформации под действием давления теплопередающей среды, затекающей в указанный зазор и изгибающей гофры, что вызовет излишнюю величину изгиба гофра в направлении расположения его оси и может привести к увеличению напряжений в указанных местах жестких соединений, которые являются концентраторами напряжений.

В признаке, характеризующем ширину части плоского участка между крайней точкой места соединения и ближайшим скругленным переходным участком 0,25-1 диаметра точки или ширины прямолинейной полосы, нижнее пограничное значение выбирается исходя из того, что в указанной зоне кончается действие концентрации остаточных напряжений от сварки или действия другого технологического процесса соединения. Условие, когда указанный размер части плоского участка не больше верхнего пограничного значения, приведет к тому, что увеличение указанного размера свыше приведенной величины вызовет повышение влияния в поперечном к соответствующему гофру направлению от давления среды на деформацию указанного участка листа выше критической величины из-за увеличения площади, воспринимающей указанное давление, и длины плеча, на котором оно действует при его изгибе от плоскости симметрии расположения листовых фрагментов.

Кроме этого малый радиус деформации листа при изготовлении гофров вызовет в сильно деформированном материале его листа излишне высокие остаточные деформационные напряжения, возникающие при его штамповке или прессовании. Что также должно снизить ресурс работы листовых фрагментов при неизбежных суточных изменениях температуры нагрева и давления теплопередающей среды.

Радиус округления переходного участка меньше 0,5 диаметра точки или ширины прямолинейной полосы соединения приведет к возникновению излишних напряжений при деформации поверхности сопряжения под воздействием изменения продольной формы гофров под действием увеличения давления теплопередающей среды на них и на концентраторы в виде мест жесткого соединения, расположенных излишне близко к зонам деформации, чье влияние будет особенно проявляться в поперечных плоскостях гофра, проходящих через участок места жесткого соединения. Условие, когда указанный радиус не может быть более 1,5 диаметра точки или ширины прямолинейной полосы соединения, обусловлено тем, что при этом излишне увеличивается площадь воздействия избыточного давления и соответственно растет деформация гофра из-за недостаточной его жесткости в продольной и поперечной плоскостях, как это уже описывалось выше.

При этом указанный диапазон значений радиуса округления переходного участка вследствие того, что он имеет оптимальную жесткость в условиях сложного изгиба, позволит ему плавно изменить форму без возникновения излишне высоких напряжений.

Величина радиуса округления плавных переходных участков сопряжения полуцилиндров гофров и коллекторов, по меньшей мере, равная наименьшему радиусу округления участков сопряжения цилиндрических гофров с плоскими участками, определяется также необходимой жесткостью листа в указанных сопряжениях и оптимальной плавностью изменения кривизны указанной поверхности.

Все вышеуказанные признаки позволят снизить материалоемкость теплообменной панели за счет снижения до определенного предела оптимизации толщины листов вследствие того, что все эти признаки позволяют уменьшить до определенного предела напряжения от совместной деформации в продольной и поперечной плоскостях листов при повышении давления и температуры теплопередающей среды.

Относительная величина радиуса цилиндрической поверхности гофра выбирается исходя из показателей механических свойств материала листа.

Теплообменная панель, в которой диаметр точки или ширина прямолинейной полосы соединения, расположенной, по меньшей мере, перед одним из коллекторов, превышает диаметр точки или ширины прямолинейной полосы в других местах соединения вдоль прямолинейного участка, по меньшей мере, в полтора раза, позволяет уменьшить местные напряжения от воздействия увеличенных усилий, возникающих от давления среды в коллекторах, обычно имеющих больший диаметр в сравнении с диаметром гофра.

Теплоприемная панель солнечного коллектора, в которой отношение толщины листа с профилированной поверхностью к диаметру точки или ширины прямолинейной полосы соединения составляет 0,05÷0,25, позволяет оптимизировать толщину листа и соотношение геометрических размеров элементов формы листовых фрагментов. Очевидно, что чем меньше толщина листа, тем меньше выбираются относительные размеры указанных элементов формы и наоборот.

При этом следует отметить, что оптимальная полуцилиндрическая форма гофров сохранится при изменяющемся давлении теплопередающей среды.

Указанная форма гофров является также оптимальной для максимальной возможности поглощения солнечного излучения при постоянном естественном изменении его направления от видимого движения Солнца при неподвижном положении теплоприемной панели в случае использования энергии Солнца, то есть при простейшей ее конструкции, что позволяет в определенных пределах стабилизировать теплопоглощающую мощность панели при изменении условий солнечного облучения.

Наращивание тепловой мощности теплообменной панели возможно путем последовательного жесткого соединения нескольких пар листовых фрагментов по их боковым поверхностям внешнего периметра сопряжения в направлении осей входного и выходного коллекторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОПРИЕМНАЯ ПАНЕЛЬ СОЛНЕЧНОГО КОЛЛЕКТОРА | 2006 |

|

RU2325599C1 |

| ТЕПЛОПРИЕМНАЯ ПАНЕЛЬ СОЛНЕЧНОГО КОЛЛЕКТОРА | 2010 |

|

RU2450217C2 |

| СТЕНКА МЕМБРАННОГО РЕЗЕРВУАРА ДЛЯ ХОЛОДНОЙ ЖИДКОТЕКУЧЕЙ СРЕДЫ | 2024 |

|

RU2838743C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ - БЛОЧНО-СЕКЦИОННЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ И ТЕПЛООБМЕННЫЙ БЛОК ТЕПЛООБМЕННОГО АППАРАТА (ВАРИАНТЫ) | 2004 |

|

RU2339889C2 |

| ГОФРИРОВАННАЯ ВСТАВКА ДЛЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2009 |

|

RU2450230C2 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ И ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2006 |

|

RU2319095C1 |

| Узел рабочих валков для прокатки гофрированной полосы | 1984 |

|

SU1245367A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ЭЛЕМЕНТОВ (СЭ) ИЗ ГОФРИРОВАННЫХ ЛИСТОВ И/ИЛИ БЕСКОНЕЧНОГО ГОФРИРОВАННОГО ПОЛОТНА | 2008 |

|

RU2406586C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОГО АППАРАТА, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОГО БЛОКА ТЕПЛООБМЕННОГО АППАРАТА (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНЫХ И/ИЛИ ВЕРХНЕГО ТЕПЛООБМЕННЫХ БЛОКОВ ТЕПЛООБМЕННОГО АППАРАТА И СПОСОБ ИЗГОТОВЛЕНИЯ НИЖНЕГО ТЕПЛООБМЕННОГО БЛОКА ТЕПЛООБМЕННОГО АППАРАТА | 2004 |

|

RU2342239C2 |

Изобретение может быть использовано в любой отрасли, в частности, для использования энергии излучения Солнца. Теплообменная панель содержит, по меньшей мере, два аналогичных, соединенных между собой листа с профилированной поверхностью, имеющей гофры в виде полуцилиндров, входной и выходной коллекторы, сообщенные с каналами, образованными гофрами смежных соединяемых листов. Между гофрами расположены плоские участки, сопряженные с полуцилиндрами гофров посредством плавных скругленных переходных участков. Плоские участки соединяемых листов по всей их длине имеют места дискретного соединения их между собой, выполненные точечно или в виде прямолинейных полос таким образом, что расстояние между местами соединения составляет 1÷10 диаметра точки или ширины прямолинейной полосы соединения. Ширина части плоского участка в плоскости, перпендикулярной оси полуцилиндрического гофра, между крайней точкой места соединения и ближайшим скругленным переходным участком составляет 0,25÷1 диаметра точки или ширины прямолинейной полосы соединения. Радиус округления переходного участка сопряжения полуцилиндров гофров с плоским участком составляет величину 0,5÷1,5 диаметра точки или ширины прямолинейной полосы соединения. Радиус округления плавных переходных участков сопряжения полуцилиндров гофров и коллекторов, по меньшей мере, равен наименьшему радиусу скругления участков сопряжения цилиндрических гофров с плоскими участками. Изобретение позволит снизить материалоемкость конструкции, повысит надежность и долговечности ее работы. 2 з.п. ф-лы, 7 ил.

| GB 2056047 А, 11.05.1981 | |||

| ЖИДКОСТЬ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 0 |

|

SU403844A1 |

| СПОСОБ ОТНОСИТЕЛЬНОГО ПЕРЕМЕЩЕНИЯ ПО ПОВЕРХНОСТИ | 1995 |

|

RU2116691C1 |

| US 6082353 А1, 04.07.2000 | |||

| DE 19753759 А1, 29.04.1999 | |||

| Плоскотрубный поглотитель | 1990 |

|

SU1772540A1 |

Авторы

Даты

2008-08-10—Публикация

2007-07-02—Подача