10

15

Изобретение относится к области обработки металлов давлением, а именно к нрокатному производству, и может быть использовано в странах для прокатки листов, в частности гофрированных.

Целью изобретения является исключение образования трещин и разрывов гофр.

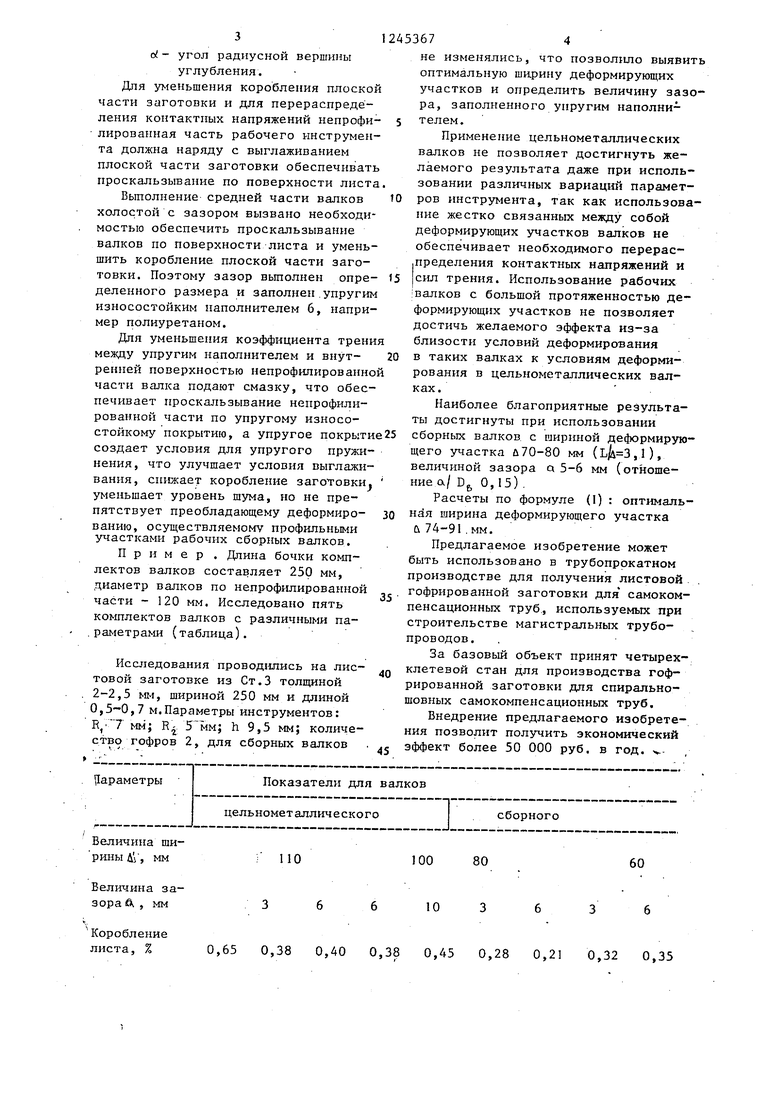

На фиг, изображен узел рабочих валков для прокатки гофрированной полосы; на фиг. 2 - очаг деформации.

Узел содержит рабочие валки, выполненные сборными, состоящими из проф1-шированных деформирующих участков шириной Д и непрофигн1роваиных холостых участков 2, которые установлены с saaqpoM на валах 3 и 4, Профилированные участки 1 одного валка имеют углубления, вынолненные ци-, 20 лшщри еской формы, а нрофилирован- ные деформирующие участки I другого , валка имеют выступы, соответствующие уг лублениям первого валка, 1а первом и втором валках имеются непрофилиро- 25 ванн ые холостые участки 2, которые имеют зазоры между валами 3 и 4 валков и между деформирующими участками 1 и 2 валков. Валы 3 и 4, на которых : распололхвны валки, помещены в подтип- 30 никах 5 качения и их приводят во вращение, от электродвигателя через редуктор.

Формообразование двух гофров иа, заготовке осуществляют деформирующи™ ми участками первого и второго валков,. .

245367.

ми), то это приводит к различию в линей: ых скоростях. Более рациональное перераспределение контактных напряжепий снижает растягивающие напряжения в местах гофрообразования, которые становятся меньше напряжений разрыва, что позволяет избежать трещин по длипе гофров. Па это можно повли; ть варьированием радиусов R и R , глубиной (высотой) калибра деформирующих участков h и углом di, определяющим точки сопряжения радиусов RI и RK, Этого недостаточно, чтобы избежать образования трещин и разрывов,, так как данные параметры непосредственно не влияют на величину рсоробления плоской части заготовки. Целесообразно также разделить деформирующий и холос1-ой участки

валков, что приводит к рациональному распределению контрактных напряжений. Величина щирины профилированных участков & связана функциональной зависимостью со значениями ради- ,усов выступов (выемов) калибров деформирующих участков R, и R,, , высотой выступа (глубиной углублепия) h, углом радиусной вершины ot, длиной бочки рабочих валков L.

Взаимное влияние участков 1 и П при прокатке в обычных валках проя в- ляется на расстоянии не менее чем 2-3 ширины калибра под выступами с каждой стороны,, поэтому величина ui составляет 4-6 ширины капибра, что уменьшит влияние участка Г на формоизменение и напряженное состояние участка II особенно в зонах Л и Б (фиг, 1).

Поставленная цель достигается исключением или существенны ослаблением взаимного влияния плоской I и профильной IT частей полосы друг на друга путем уменьщения неравио- мерпости вытяжек и линейных скоросте по поперечному сечению, устранения влияния средней части валков на формоизменение и снижение величины растягивающих папряжепий в зонах Л и Б (особенно в зоне Л).

Ширина рабочих валков Л зависит от радиусов R и R, глубины (высоты) калибра деформирующих участков h, углао ., определяю1;г,его точки сопряжения радиусов R, бочки валков L,

Поскольку имеется значительное различие в катающих радиусах по дну калибра На валке с углублением (в вершине калибра на валке с выступаи R , длины

валков, что приводит к рациональному распределению контрактных напряжений. Величина щирины профилированных участков & связана функциональной зависимостью со значениями ради- ,усов выступов (выемов) калибров деформирующих участков R, и R,, , высотой выступа (глубиной углублепия) h, углом радиусной вершины ot, длиной бочки рабочих валков L.

Взаимное влияние участков 1 и П при прокатке в обычных валках проя в- ляется на расстоянии не менее чем 2-3 ширины калибра под выступами с каждой стороны,, поэтому величина ui составляет 4-6 ширины капибра, что уменьшит влияние участка Г на формоизменение и напряженное состояние участка II особенно в зонах Л и Б (фиг, 1).

Анализируя геометрию очага деформации., получаем следующую формулу, позволяющую определить оптимальную ширину деформирующих участков рабочих вгшков

A (4-6)2(R, sino(+2( ) , (1)

при УСЛОИПГ L.,

где L - длина бочки валка;

ширина профшп рованных участков бандажа; радиусы, образующие цилиндрическую поверхность высту.пов углублепия профилированных участков бандажа;

высота и глубина выступов и углублений;

Л Пм и R h

ot - угол радиусной вершины углубления.

Для уменьшения коробления плоской части заготовки и для перераспределения контактных напряжений непрофилированная часть рабочего инструмента должна наряду с выглаживанием плоской части заготовки обеспечивать проскальзывание по поверхности листа

Выполнение средней части валков холостой с зазором вызвано необходимостью обеспечить проскальзывание валков по поверхности листа и уменьшить коробление плоской части заготовки. Поэтому зазор выполнен определенного размера и заполнен.упругим износостойким наполнителем 6, например полиуретаном.

Для уменьшения коэффициента трени между упругим наполнителем и внут- реиней поверхностью непрофилированно части валка подают смазку, что обеспечивает проскальзывание непрофилированной части по упругому износостойкому покрытию, а упругое покрыти создает условия для упругого пружи- нения, что улучшает условия выглаживания, снижает коробление заготовки уменьшает уровень шума, но не препятствует преобладающему деформированию, осуществляемому профильными участками рабочих сборных валков.

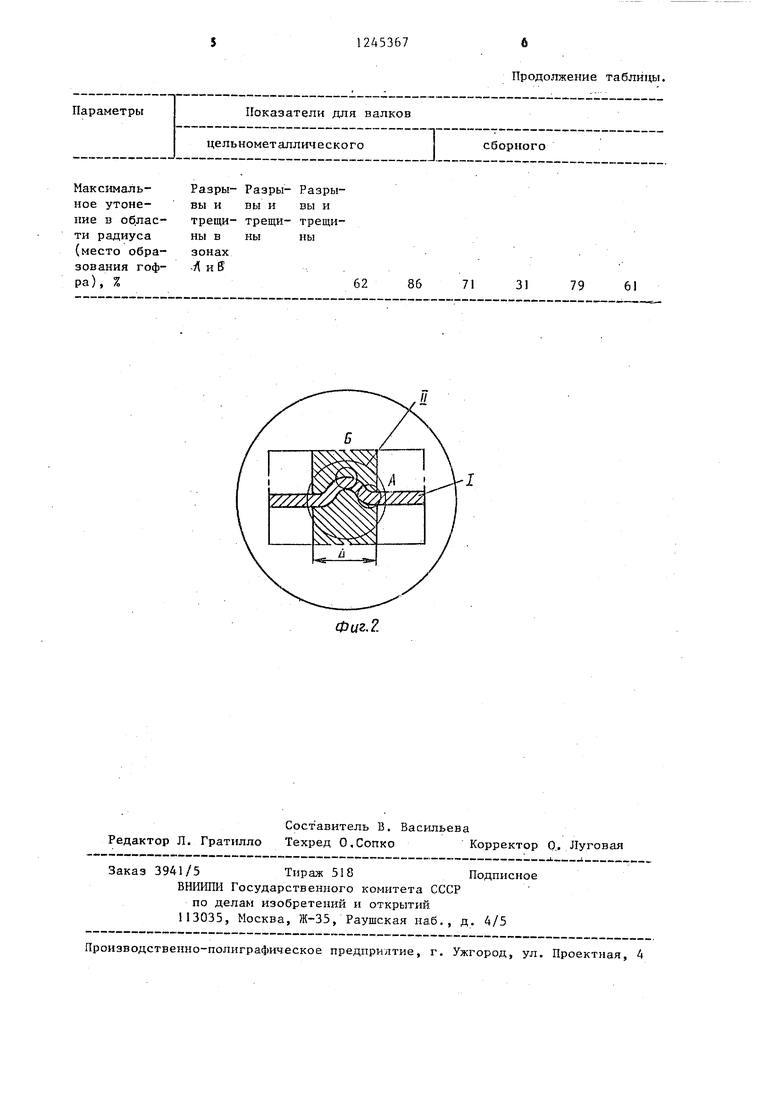

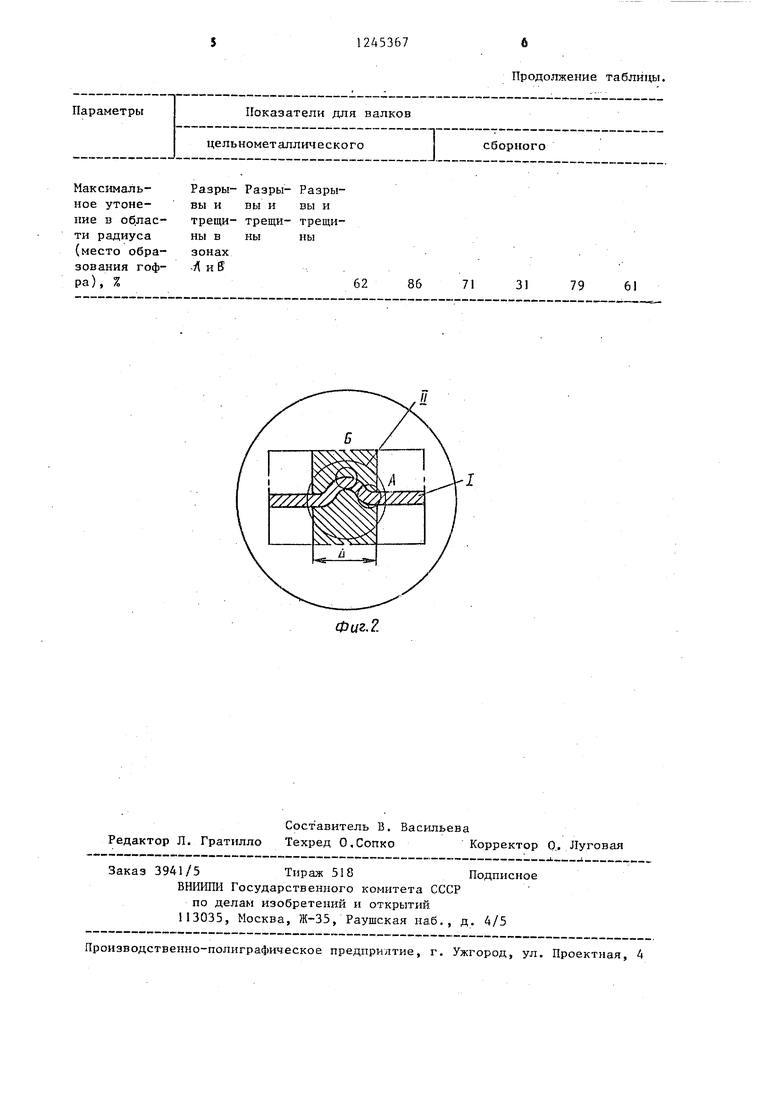

Пример . Длина бочки комплектов валков составляет 250 мм, диаметр валков по непрофилированной части - 120 мм. Исследовано пять комплектов валков с различными па- . раметрами (таблица).

Исследования проводились на листовой заготовке из Ст.З толщиной 2-2,5 мм, шириной 250 мм и длиной 0,5--0, 7 м. Параметры инструментов: Е, мм; R h 9,5 мм; количество гофров 2, для сборных валков

110

Коробление листа, % 0,65 0,38 0,40 0,38 0,45 0,28 0,21 0,32 0,35

to

15

20 25

30

35

40

2453674

не изменялись, что позволило выявить оптимальную ширину деформирующих участков и определить величину зазора, заполненного упругим наполнителем.

Применение цельнометаллических валков не позволяет достигнуть желаемого результата даже при использовании различных вариаций параметров инструмента, так как использование жестко связанных между собой деформирующих участков валков не обеспечивает необходимого перераспределения контактных напряжений и сил трения. Использование рабочих 1 валков с большой протяженностью деформирующих участков не позволяет достичь желаемого эффекта из-за близости условий деформирования в таких валках к условиям деформирования в цельнометаллических валках.

Наиболее благоприятные результаты достигнуты при использовании сборных валков с шириной деформирующего участка u70-80 мм (,1), величиной зазора а 5-6 мм (отношение а/ DJ, 0,15) .

Расчеты по формуле (I) : оптимальная ширина деформирующего участка U74-91.мм.

Предлагаемое изобретение может быть использовано в трубопрокатном производстве для получения листовой . гофрированной заготовки для самокомпенсационных труб, используемых при строительстве магистральных трубопроводов.

За базовый объект принят четырех- клетевой стан для производства гофрированной заготовки для спирально- шовных самокомпенсационных труб.

Внедрение предлагаемого изобретения позволит получить экономический 5 эффект более 50 000 руб. в год. 100

80

60

10

Разры- Разры- Разрывы и вы и вы и трещи- трещи- трещины в ны ны зонах Лий

Продолжение таблицы.

62

86

71 31 79 61

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ | 2002 |

|

RU2225763C1 |

| ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2266167C1 |

| Калибр клети холодной винтовой прокатки | 1983 |

|

SU1217503A1 |

| КАЛИБР ТРЕХВАЛКОВОЙ КЛЕТИ ПРОКАТНОГО СТАНА | 2024 |

|

RU2832020C1 |

| СПОСОБ ПРОКАТКИ ТРУБ | 1998 |

|

RU2148445C1 |

| Способ прокатки на непрерывных станах | 1990 |

|

SU1736647A1 |

| Прокатный валок | 1990 |

|

SU1755978A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ПРОФИЛЬНЫХ ТРУБ КВАДРАТНОГО ИЛИ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ. | 2015 |

|

RU2596734C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС ПРИ ПРОКАТКЕ | 2008 |

|

RU2386491C2 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ СОРТОВОГО ПЛАНЕТАРНОГО ПРОКАТНОГО СТАНА | 2005 |

|

RU2302915C1 |

Фиг..

| Финкельштейн Я.С | |||

| Справочник по прокатному и трубному производству | |||

| М.: Металлургия | |||

| Клеть для прокатки панелей радиаторов | 1977 |

|

SU721134A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-07-23—Публикация

1984-10-30—Подача