Изобретение относится к области литейного производства и предназначено для предотвращения взрывов при изготовлении отливок типа станин, стоек металлорежущих станков, корпусных деталей тяжелого машиностроения в крупногабаритных формах в литейном цехе. Объем полостей моделей этих отливок может составлять от 2 м3 до 30 м3.

Известен способ формовки в почве по полой модели, имеющей в нижней торцевой стенке модели сквозное отверстие, включающий подготовку постели, осаживание в ней модели и извлечение последней [1].

Указанный способ формовки имеет существенный недостаток в том, что газ, выделяющийся из залитой формы и содержащий взрывоопасные компоненты, за счет фильтрации через формовочную смесь и кирпично-коксовую постель поступает в полую модель, заформованную рядом с залитой формой. При этом в полой модели образуется в смеси с воздухом взрывоопасная среда, что может привести к взрывам [2]. При изготовлении отливок, например, столов крупных металлорежущих станков возможность появления взрывоопасной ситуации, вызванной фильтрацией формовых газов через гаревую постель от соседних залитых форм, не исключается [3]. Повышенную опасность представляют выбитая стержневая смесь, особенно на основе связующих материалов с пониженной температурой термодеструкции (180...250°С). Эти смеси в центровых зонах стержней сохраняют повышенную газотворность при выбивке, что может приводить к выбросам смеси [4]. Во всех случаях следует любыми способами затруднять или предупреждать фильтрацию формовых газов в соседнюю почвенную форму, подготовленную под заливку.

Известен способ изготовления отливок формовкой в почве, предотвращающий накопление взрывоопасного газа внутри полых моделей, принятый за прототип, согласно которому при изготовлении отливок для уменьшения возможности попадания в полость модели взрывоопасного газа, выделяющегося при заливке металла в соседнюю форму, и соответственно исключения взрыва, связанного с его высокими концентрациями в полости модели, перед осаждением модели на постель укладывают газонепроницаемую эластичную пленку, которую извлекают вместе с моделью из формы перед ее заливкой [5].

Недостатком данного способа является необходимость дополнительно использовать газонепроницаемую эластичную пленку, которая к тому же не может полностью блокировать попадание со стороны соседней залитой формы такого самого взрывоопасного компонента, как водород, содержащегося в выделяющихся формовых газах при заливке литейных форм и обладающего, кроме всего прочего, высокой проникающей способностью, проходя сквозь структурные микротрещины материала пленки.

Кроме того, в процессе заливки почвенных форм могут иметь место взрывы, которые приводят к выбросам жидкого металла в процессе заливки форм вследствие термодеструкции материалов почвенной формы. Следует отметить, что при изготовлении отливок формовкой в почве может создаваться аварийная ситуация из-за подъема почвенных вод и, как следствие этого, повышенная влажность формы, что обязательно приведет к взрывам в процессе заливки форм.

Технической задачей, на решение которой направлено изобретение, является снижение накопления в полых моделях и изготовленных с их помощью почвенных форм взрывоопасных компонентов формовых газов и одновременное обеспечение повышения качества отливок.

Поставленная техническая задача решается тем, что в способе изготовления отливок формовкой в почве, включающем установку на постель полой модели, имеющей в нижней торцевой стенке сквозное отверстие, и элемента, блокирующего накопление внутри модели взрывоопасных компонентов формовых газов, выделяющихся в процессе заливки соседней формы, изготовление формы, извлечение модели и блокирующего элемента, заливку формы, согласно изобретению блокирующий элемент размещают внутри полой модели перед ее установкой на постель, при этом блокирующий элемент выполняют в виде пористых конструкций с каркасом, насыщенных жидкими или газообразными ингибиторами, химически обрывающими цепные реакции взрывного характера, а форму перед заливкой и во время заливки продувают аргоном.

На решение технической задачи направлено также то, что согласно способу дополнительно пористые конструкции с каркасом, насыщенные ингибиторами, размещают в почве между изготавливаемой формой и залитой соседней формой.

Техническая задача решается также тем, что согласно изобретению в состав пористых конструкций вводят катализаторы из ряда окислов Cr2О3, ZnO.

Техническая задача решается также тем, что согласно способу в качестве жидкого ингибитора используют изопропиленовый спирт.

На решение технической задачи направлено также то, что согласно изобретению в качестве газообразного ингибитора используют пропилен и его смеси с алканами.

На решение технической задачи направлено также то, что согласно изобретению полую модель продувают аргоно-воздушной или воздушно-пропиленовой смесью.

Решению поставленной технической задачи, а именно снижению накопления в полых моделях и изготовленных с их помощью формах взрывоопасных компонентов формовых газов и одновременному обеспечению повышения качества отливок способствует использование для изготовления литейных форм полых моделей с размещенными в них пористыми конструкциями с каркасом, насыщенными жидкими или газообразными ингибиторами, химически обрывающими цепные реакции взрывного характера. Последние вступают в химические реакции, например, с водородом, метанолом и другими взрывоопасными компонентами формовых газов, выделяющихся при заливке соседних форм. В результате протекающих химических реакций образуются радикалы, менее способные поддерживать цепные химические реакции взрывного характера. В итоге во внутренней полости модели при изготовлении литейной формы не накапливаются взрывоопасные концентрации компонентов формовых газов, проникающих внутрь полой модели от ранее залитой соседней формы. Применение же процесса продувки инертным газом аргоном на этапе уже подготовленной к заливке почвенной формы, а также в процессе самой заливки значительно повышает качество отливок, так как аргон вытесняет воздух и другие газы из формы, а сам аргон при этом не растворяется в жидком металле и не дает контактировать с жидким металлом газам, вызывающим газовые дефекты в отливках.

Повысить надежность блокирования накопления внутри полой модели и изготовленных с их помощью форм взрывоопасных компонентов формовых газов позволяет дополнительное размещение пористых конструкций с каркасом, насыщенных ингибиторами, в почве между изготавливаемой формой и соседней залитой формой, а также введение в состав пористых конструкций катализаторов из ряда окислов Cr2O3, ZnO, которые способствуют оперативному превращению в пористых конструкциях атомарного водорода в двухатомный, являющийся менее взрывоопасным. Дополнительно повысить надежность блокирования накопления внутри полой модели взрывоопасных компонентов формовых газов позволяет применение продувки полой модели аргоно-воздушной или воздушно-пропиленовой смесями, а также использование в качестве ингибиторов наиболее эффективных как жидких, так и газообразных химических веществ. При использовании всех перечисленных мероприятий появляется возможность в максимальной степени снизить общую взрывоопасную концентрацию формовых газов в полой модели, а также в изготовленных с их помощью почвенных формах как на стадии подготовки формы к заливке, так и в процессе ее последующей заливки.

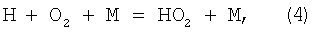

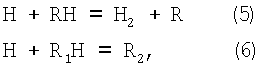

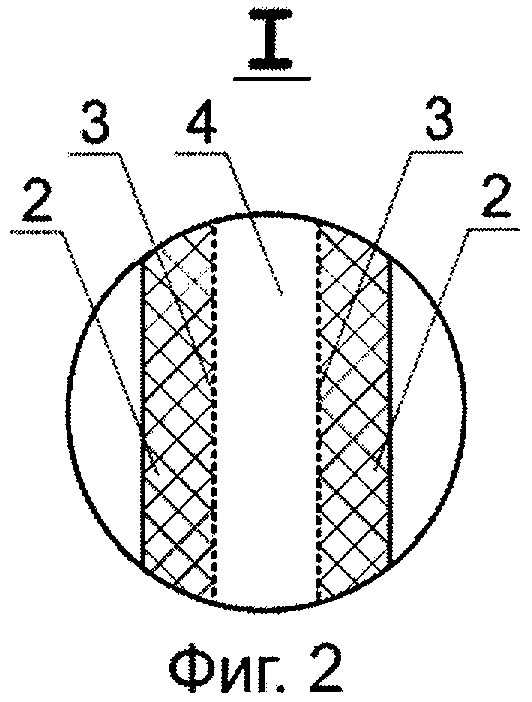

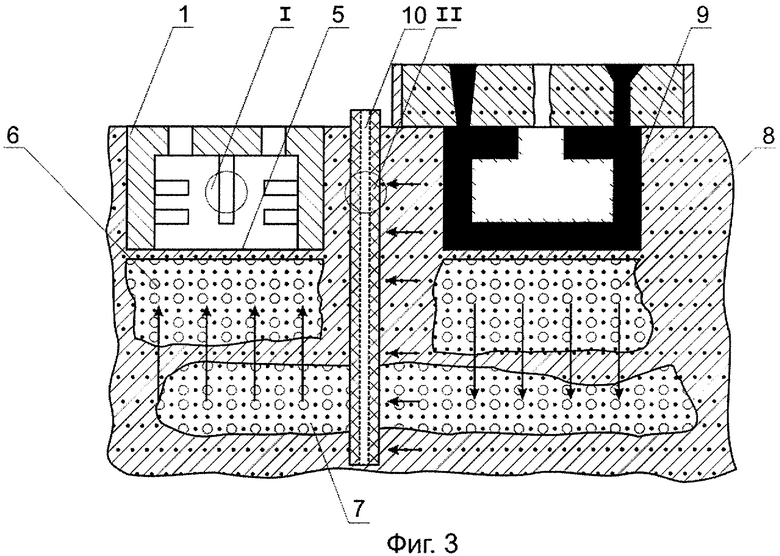

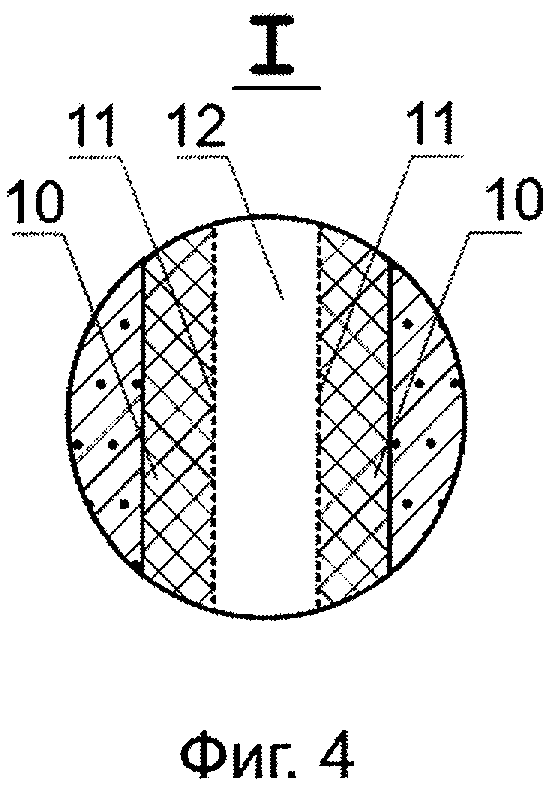

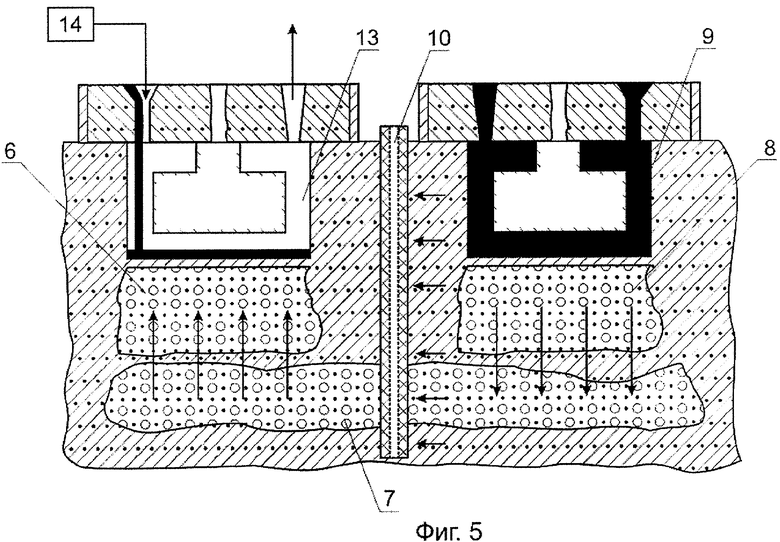

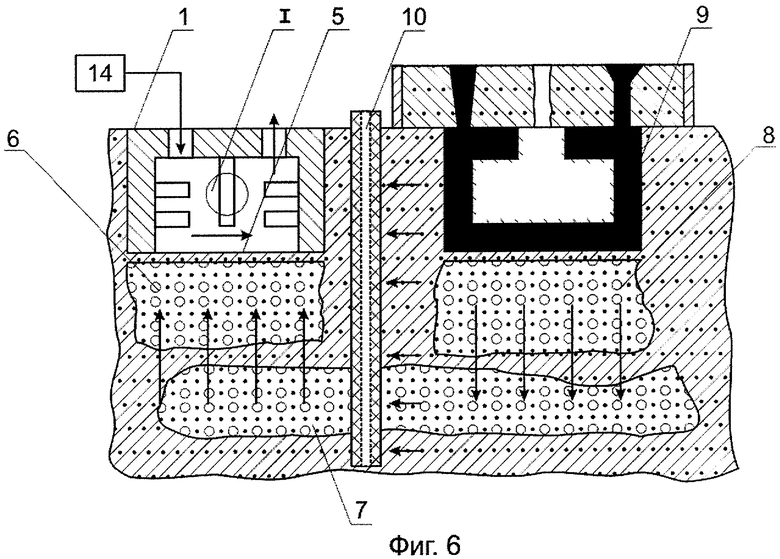

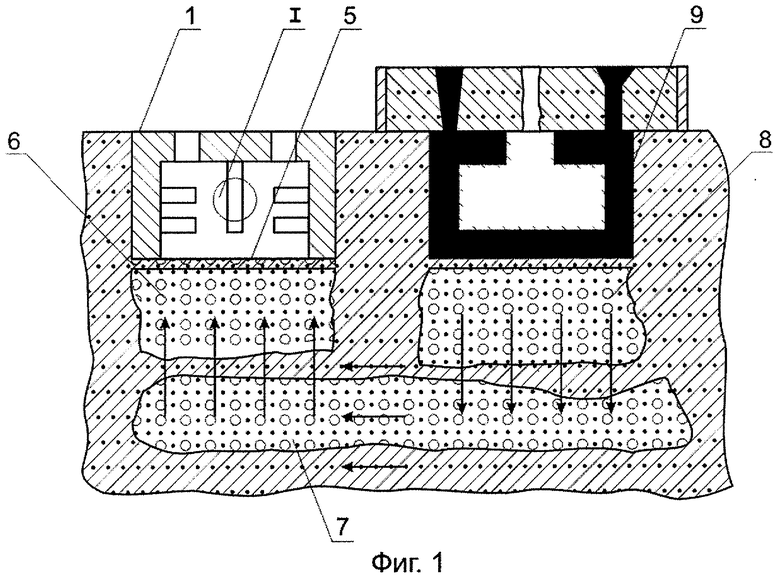

Сущность изобретения поясняется чертежами, где на фиг.1 показана схема формовки в почве полой модели с использованием пористых конструкций с каркасом, насыщенных ингибиторами; на фиг.2 - изображен выносной элемент I на фиг.1; на фиг.3 - приведена схема формовки в почве с использованием промежуточных, дополнительно установленных в почве пористых конструкций с каркасом. На фиг.4 изображен выносной элемент II на фиг.3; на фиг.5 представлен этап способа, связанный с заливкой формы с дополнительным использованием продувки газовоздушными смесями согласно одного из приемов способа; на фиг.6 изображена схема выполнения способа, включающего продувку полой модели газовоздушными смесями.

На чертежах стрелками показаны направления движения формовых газов со стороны соседней залитой формы, а также направления движения газовоздушных смесей в процессе предусмотренной способом продувки полой модели, а также подготовленной к заливке формы или в процессе ее заливки.

На поясняющих предлагаемый способ чертежах изображена полая модель 1 с установленными в ней пористыми конструкциями 2 в виде, например, набора пористых пластин, размещаемых на каркасе 3. Последний представляет собой жесткие, сетчатые поверхности (на черт. не обозначены), образующие внутреннюю полость 4, заполняемую предварительно под небольшим избыточным давлением жидким или газообразным ингибитором, который проникает в поры пористой конструкции 2 и насыщает их. Полая модель 1 со стороны нижней торцевой стенки имеет сквозное отверстие 5, которое через постель 6, старую постель 7 и постель 8 сообщено с соседней залитой формой 9. Насыщенные ингибитором пористые конструкции 2 представляют элементы, блокирующие накопление внутри полой модели 1 взрывоопасных компонентов формовых газов, поступающих по направлениям, указанным стрелками, со стороны соседней залитой формы 9 (см. фиг.1 и 2).

Согласно способа между полой моделью 1 и залитой соседней формой 9 дополнительно к пористым конструкциям 2 с каркасом 3 и внутренней полостью 4 могут быть размещены в почве аналогичным образом выполненные пористые конструкции 10, насыщенные ингибитором, с каркасом 11 и внутренней полостью 12, заполняемой предварительно ингибитором (см. фиг.3 и 4).

Для осуществления продувки подготовленной к заливке и во время заливки изготавливаемой формы 13 в схеме устройства согласно способа предусмотрена система 14 продувки формы аргоном. Между изготавливаемой формой 13 и ранее залитой соседней формой 9 сохраняется расположение пористых конструкций 10, устанавливаемых на начальном этапе изготовления формы 13 (см. фиг.5).

Согласно способа предусмотрена система 15 продувки полой модели 1 эффективными газовоздушными смесями на этапе изготовления формы (см. фиг.6).

Изобретение осуществляется следующим образом. Перед установкой полой модели 1 на постель 6 ее снабжают элементом (на черт. не обозначен), блокирующим накопление внутри полой модели 1 взрывоопасных компонентов формовых газов, выделяющихся в процессе заливки соседней формы 9 через сквозное отверстие 5 и постели 6, 7 и 8. После изготовления формы блокирующий элемент извлекают вместе с моделью 1 перед заливкой изготавливаемой формы. Согласно изобретению в качестве блокирующего элемента используют пористые конструкции 2 с каркасом 3, насыщенные жидкими или газообразными ингибиторами, химически обрывающими цепные реакции взрывного характера. При этом блокирующий элемент в виде насыщенных ингибиторами пористых конструкций 2 с каркасом 3 размещают внутри полой модели 1 перед ее установкой, а изготовленную форму 13 перед заливкой и во время заливки продувают аргоном, используя систему 14 продувки (см. фиг.5).

Основную опасность в процессе изготовления, например, крупногабаритных отливок представляют содержащиеся в формовых газах взрывоопасные компоненты и прежде всего такие их составляющие, как водород, окись углерода, метан при взаимодействии последних с кислородом. При этом протекают цепные химические реакции с образованием определенных радикалов, способствующих многократному разветвлению цепей, приводящих к развитию процессов горения и взрывам. Использование блокирующего элемента в виде пористых конструкций 2 с каркасом 3, насыщенных жидкими или газообразными ингибиторами, позволяет за счет свойств последних управлять процессами горения и взрыва различных компонентов формовых газов, разрушая разветвленно-цепной механизм этих процессов. В основе такого подхода лежит свойство экологически безопасных ингибиторов интенсивно обрывать реакционные цепи, не допуская развития процессов горения таких характерных для состава формовых газов газообразных компонентов, как водород и другие газы.

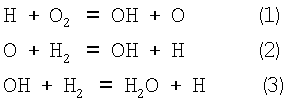

Как известно, в процессе горения водорода Н2 разложение свободных валентностей осуществляется по следующим реакциям:

Гомогенный обрыв цепей происходит в основном вследствие реакции:

где М - третья частица в качестве ингибитора, например пропилен.

В результате атомарный водород заменяется радикалом HO2, несравненно менее способным в процессе горения развивать цепи в газовой среде внутри полой модели 1. Обрыв цепи происходит также на стенках твердых тел, например, на поверхности пористых конструкций 2 вследствие образования радикала HO2, а также адсорбции атомарного водорода поверхностью пористых конструкций 2 и образования молекулярного водорода (Н→H2), в результате которой происходит гибель радикала Н.

Известно, что подавление горения водорода малыми примесями ингибиторов вызвано обрывом реакционных цепей по быстрым реакциям:

где RH - пропан и бутан; R1H - пропилен; R и R2 - алкильные радикалы, практически не способные развивать реакционные цепи, R1 - аллильный радикал [6].

Таким образом, ингибиторы при их использовании для насыщения в виде пропитки пористых конструкций 2 позволяют организовать протекание химических реакций с образованием радикалов, неспособных в процессе окисления кислородом (горения) развивать реакционные цепи. Согласно способу пористые конструкции 2 с каркасом 3 при их размещении в полой модели 1 в конечном итоге блокируют накопление взрывоопасных компонентов формовых газов, поступающих со стороны залитой соседней формы 9, и в результате предотвращают взрывы полых моделей большого объема.

Пористые конструкции 2, совмещенные с сетчатым каркасом 3, должны иметь достаточную большую пористость - до 40%, поэтому их целесообразно изготавливать технологией порошковой металлургии, т.е. прессуя из порошков пластины, а затем их спекая.

Предусмотренная способом продувка аргоном изготовленной почвенной формы 13 перед заливкой и во время заливки позволяет вытеснить из полости воздух и другие газы, которые выделяются в процессе термодеструкции формовочных материалов. При этом снижается вероятность взаимодействия взрывоопасных компонентов формовых газов с кислородом. Кроме этого, аргон не растворяется в жидком металле, поэтому исключаются газовая пористость в связи с тем, что основной причиной газовых дефектов в отливках являются двухатомные газы - N2, O2, H2, контакт которых с жидким металлом при заливке почвенной формы 13 в атмосфере аргона полностью исключается (см. фиг.5).

При реализации способа по варианту дополнительно предусматриваются пористые конструкции 10 с каркасом 11, также насыщенные ингибиторами, которые размещают в почве между изготавливаемой с помощью полой модели 1 формой и залитой соседней формой 9 (см. фиг.3 и 4). Такой подход позволяет повысить степень безопасности, т.к. учитывает другой возможный путь движения формовых газов от соседней залитой формы 9 по направлению к полой модели 1 или изготовленной формы 13 перед и во время ее заливки.

Согласно изобретению в состав пористых конструкций 2 и 10 с соответствующими каркасами 3 и 11 могут быть введены при их изготовлении катализаторы из ряда окислов Cr2О3, ZnO. Это позволяет ускорить реакции адсорбированного атомарного водорода на поверхности пористых конструкций 2 и 10 в молекулярный водород: Н→Н2.

В качестве, например, жидкого ингибитора, каким могут быть насыщены пористые конструкции 2 и 10 с соответствующими каркасами 3 и 11, также предварительно заполняемые ингибиторами, может быть использован экологически безопасный изопропиленовый спирт. В качестве эффективного газообразного ингибитора предпочтителен выбор таких ингибиторов, как газ пропилен и его смеси с алканами [7, 8, 9]. Эта серия ингибиторов эффективна именно благодаря гомогенному обрыву реакционных цепей в газовой фазе (см. формулу 4), гибели радикалов Н в газовой среде полой модели 1 и порах пористых конструкций 2 и 10.

Для снижения взрывоопасных уровней концентраций компонентов формовых газов в полой модели 1 ее продувают аргоно-воздушной смесью или воздушно-пропиленовой смесью, используя систему продувки 15 (см. фиг.6). Такой подход снижает в целом парциальное давление воздуха за счет использования его именно в смеси с аргоном или пропиленом. В последнем случае пропилен играет роль дополнительно задействованного газообразного ингибитора в объеме полой модели 1.

Таким образом, изобретение при его использовании позволяет обеспечить снижение накопления в полых моделях и в подготовленных к заливке формах для изготовления отливок формовкой в почве взрывоопасных компонентов формовых газов и одновременно обеспечивает повышение качества отливок.

Источники информации

1. Жебин М.И. Формовщик ручной формовки. М.: Профиздат, 1962, с.115.

2. Mosch W., Muller L. Model-explosion in eine Grauglesserei. - Giessereitechnik, 1962 Bd.8, №4, s.104-105.

3. Погосбекян Ю.М., Медведев Я.И., Гриценко В.Т., Медведев И.Я. Газовый режим и вентиляция крупногабаритных форм для чугунных отливок. М.: Заготовительные производства в машиностроении, 2004, №11, 12, с.3-8 и с.6-11.

4. Колпаков Н.В., Медведев Я.И., Погосбекян Ю.М. О выбросах отработанной смеси из бункеров выбивных решеток. М.: Литейное производство, 1977, №8, с.33-35.

5. А.С. СССР №606675, опубликован в 1978 (прототип).

6. Азатян В.В. // Кинетика и катализ. 1999. Т.40. №4, с.61-64.

7. Азатян В.В. Борисов А.А., Мержанов А.Г. и др. Ингибирование различных режимов горения водорода в воздухе пропиленом и изопропиловым спиртом. Физическая химия, 2004. Т.78. №6, с.1036-1044.

8. Патент RU №2062524, опубликован в 1995 г.; Патент RU №2081892, опубликован в 1997 г.

9. Азатян В.В., Набоко И.М., Петухов В.А. и др. «Химическое подавление взрыва смесей водорода с воздухом в условиях комуляции при интенсивном инициировании горения». Доклады Академии Наук. 2004. Т.394. №1, с.61-64.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2005 |

|

RU2296032C2 |

| Способ почвенной формовки | 1976 |

|

SU606675A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕСЧАНЫХ ФОРМ | 1992 |

|

RU2043823C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТЕЙ ВЫДЕЛЕНИЯ ТОКСИЧНЫХ ГАЗОВ ИЗ ЗАЛИТЫХ ЛИТЕЙНЫХ ФОРМ | 2003 |

|

RU2247624C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ГАЗОПРОНИЦАЕМОСТИ ФОРМОВОЧНЫХ И СТЕРЖНЕВЫХ СМЕСЕЙ | 2004 |

|

RU2272693C2 |

| СПОСОБ ОТЛИВКИ ЦЕПЕЙ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2270073C1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2596933C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДИЛЬНЫХ ПЛИТ ДЛЯ ДОМЕННЫХ ПЕЧЕЙ (ВАРИАНТЫ) | 2018 |

|

RU2699430C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2012 |

|

RU2484917C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

Изобретение относится к области литейного производства, в частности к изготовлению отливок типа станин, стоек металлорежущих станков и корпусных деталей тяжелого машиностроения в крупногабаритных формах. Способ изготовления отливок включает установку полой модели, имеющей в нижней торцевой стенке сквозное отверстие, на постель. Перед установкой модели в ее полости размещают элемент, блокирующий накопление в полой модели взрывоопасных концентраций компонентов формовых газов, поступающих в процессе заливки соседней формы. Блокирующий элемент выполнен в виде пористых конструкций с каркасом. Пористые конструкции насыщены жидкими или газообразными ингибиторами, химически обрывающими цепные реакции взрывного характера. Перед заливкой формы блокирующий элемент извлекают вместе с моделью. Перед заливкой и во время заливки форму продувают аргоном. Изобретение обеспечивает снижение накопления в моделях и формах взрывоопасных концентраций компонентов формовых газов, повышение качества отливок. 5 з.п. ф-лы, 6 ил.

| Способ почвенной формовки | 1976 |

|

SU606675A1 |

| Способ формовки в почве | 1980 |

|

SU977100A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВОСПЛАМЕНЕНИЯ И ВЗРЫВА ГОРЮЧИХ СМЕСЕЙ | 2000 |

|

RU2187351C2 |

Авторы

Даты

2008-08-20—Публикация

2006-04-25—Подача