Изобретение относится к области литейного производства и предназначено для повышения качества отливок и улучшения условий труда в литейном цехе.

Известны способы изготовления отливок в литейных формах с использованием формовочных и стержневых смесей на основе органических связующих с введением в формовочные смеси окисляющих и адсорбирующих добавок, после заливки формы жидким металлом осуществляют продувку формы посредством вентиляционных каналов [1].

Недостатком известных способов изготовления отливок является то, что они не позволяют улучшить санитарно-гигиенические условия труда в заливочном отделении литейного цеха из-за значительного загрязнения воздуха, а также полностью исключить образование газовых дефектов в отливках, особенно, если в формообразовании отверстий в отливках используются литейные стержни со сложной конфигурацией.

Известен способ изготовления отливок, принятый за прототип, который включает в себя введение в формовочную смесь порошкообразных добавок-окислителей из следующего ряда KMnO4, KNO2, KClO3, К2Cr2O7 и последующую продувку формы воздухом или кислородом после заливки жидким металлом литейной формы посредством предусмотренных в ней вентиляционных каналов [2]. Введение в смеси окислительных добавок улучшает выбиваемость стержней и форм при изготовлении отливок и позволяет осуществлять процесс доокисления токсичных составляющих формовых газов.

Недостатком данного способа является то, что введение в формовочную смесь порошков KMnO4, KNO2, KClO3 или К2Cr2O7, как показали термодинамические расчеты, не обеспечивает эффективного окисления формовых газов при температурах Т<1000К. Так, например, в работе [3] показано, что окисление СО в CO2 без катализатора при температурах ниже 923К не происходит.

Технической задачей, на которое направлено изобретение, является повышение эффективности нейтрализации токсичных выделений из залитой литейной формы, а также повышение эффективности устранения в отливках газовых дефектов. Дополнительной технической задачей изобретения, решаемой вариантом выполнения способа, является уменьшение расхода окислительных катализаторов.

Решение поставленной технической задачи достигается тем, что в способе изготовления отливок, который заключается в том, что при сборке литейной формы со стержнями используют формовочные и стержневые смеси на основе органических связующих с окисляющими добавками, имеющими возможность последующего взаимодействия с формовыми газами, в процессе заливки формы жидким металлом осуществляют ее продувку кислородосодержащей газовой смесью, используя вентиляционные каналы формы, при этом образующиеся формовые газы направляют в атмосферу, согласно изобретению в качестве окисляющих добавок используют катализаторы окисления из ряда оксидов CuO, Со3O4 и MnOх, где 1,7<х<2,0, а процесс продувки литейной формы осуществляют нагретым до температуры t=300÷700°С воздухом со скоростью v=2÷20 л/мин.

В качестве варианта способа поставленная техническая задача решается также тем, что в процессе продувки литейной формы нагретый воздух дополнительно обогащают кислородом с содержанием 0,5÷10,0% от объема воздуха.

Решение дополнительной технической задачи, а именно уменьшения расхода катализаторов окисления, достигается в варианте способа тем, что взаимодействие формовых газов с катализаторами окисления и процесс продувки литейной формы осуществляют одновременно с помощью вентиляционных каналов, выполненных в виде трубчатых перфорированных элементов коаксиального типа.

В качестве еще одного варианта выполнения способа для достижения решения поставленной технической задачи формовые газы, выделяющиеся из залитой литейной формы в процессе продувки, направляют в атмосферу после их дополнительной нейтрализации.

Решение поставленной технической задачи, а именно повышение эффективности нейтрализации токсичных выделений из залитой литейной формы и повышение эффективности устранения в отливках газовых дефектов становится возможным благодаря использованию более эффективных окислительных добавок, таких как катализаторы окисления из ряда оксидов CuO, Со3O4 и MnOх, где 1,7<х<2,0, что позволяет интенсивнее окислять токсичные составляющие формовых газов. При этом процесс продувки литейной формы нагретым до температуры t=300÷700°С воздухом со скоростью продувки v=2÷20 л/мин и последующий отвод газовой смеси в атмосферу за счет эффекта эжекции ускоряет отхождение формовых газов и продуктов термодеструкциии содержимого литейной формы и стержней в результате химического взаимодействия с окислительными добавками, а следовательно, также ускоряет процесс отвода газовых составляющих из зоны образования отливки, повышая эффективность устранения в отливках газовых дефектов.

При этом в варианте дополнительного обогащения нагретого воздуха кислородом с содержанием 0,5÷10,0% от объема воздуха окисление токсичных примесей происходит полнее, а следовательно, и эффективнее. Вариант совмещения процессов взаимодействия формовых газов с окисляющими добавками - катализаторами и процесса продувки с помощью коаксиальных вентиляционных каналов позволяет вести эти процессы эффективно в достаточной степени и экономнее в части окисляющих добавок. В варианте способа с использованием процесса нейтрализации формовых газов перед отводом их в атмосферу количество вредных выбросов значительно снижается.

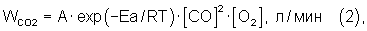

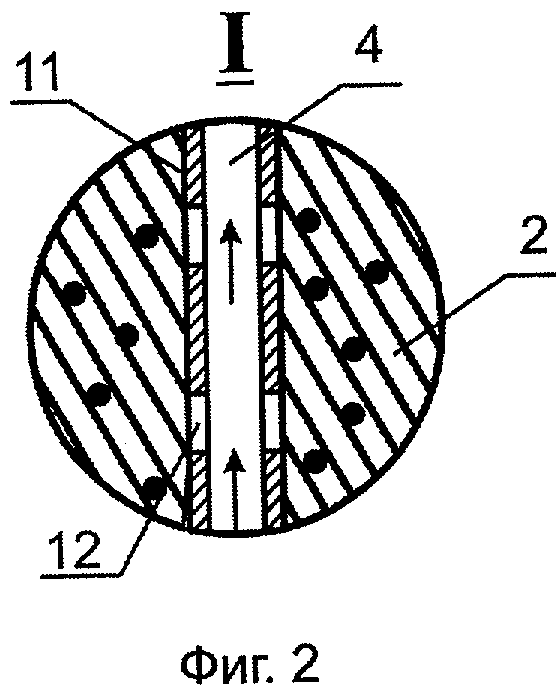

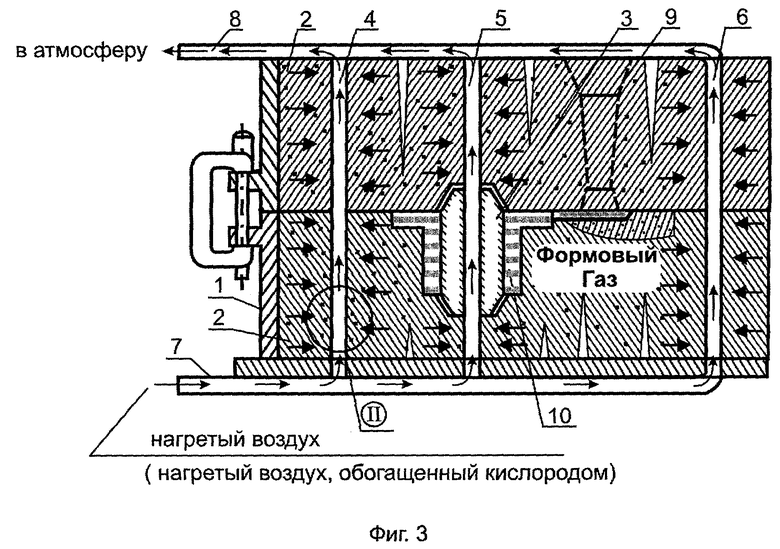

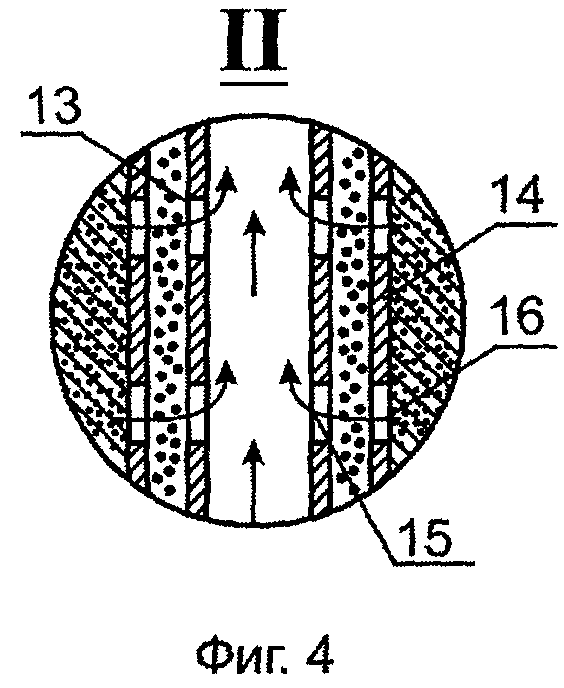

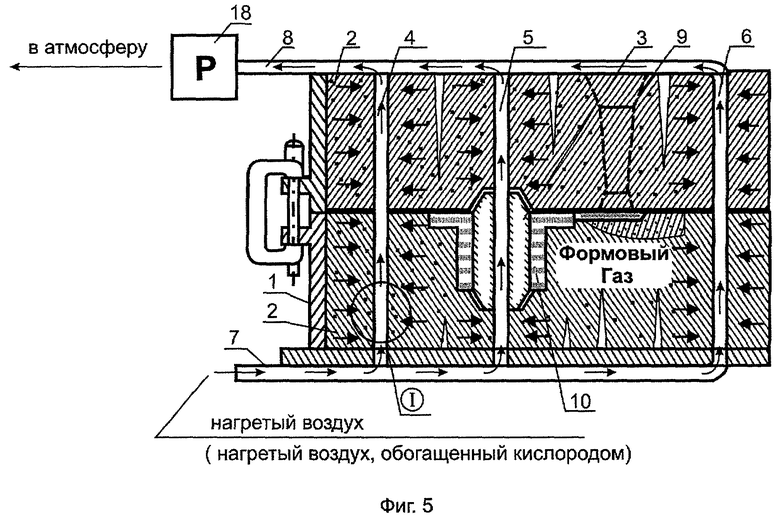

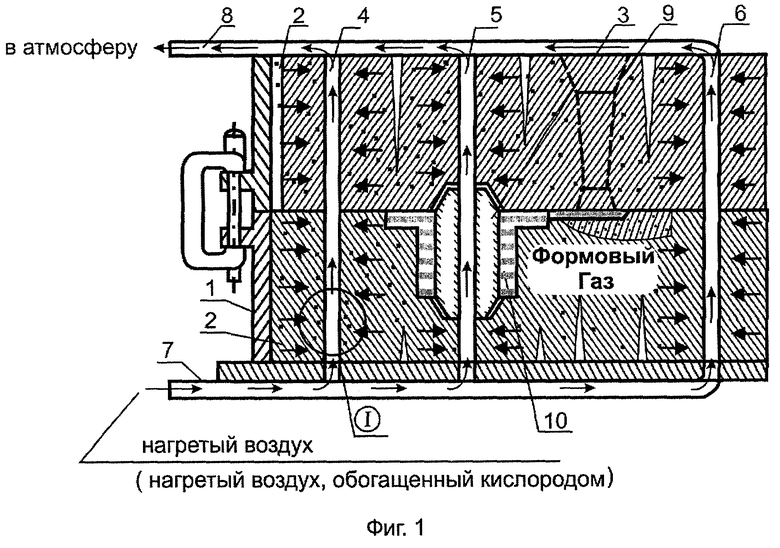

Сущность изобретения поясняется чертежами, где на фиг.1 приведена схема процесса изготовления отливок с использованием продувки литейной формы нагретым воздухом, а в варианте способа - нагретым воздухом, обогащенным кислородом; на фиг.2 представлен выносной элемент I на фиг.1; на фиг.3 изображена схема варианта способа с применением продувки нагретым воздухом (в качестве варианта - нагретым воздухом, обогащенным кислородом) и с использованием при продувке вентиляционных каналов кооксиального типа; на фиг.4 представлен выносной элемент II на фиг.3; на фиг.5 представлен вариант выполнения способа с использованием процесса нейтрализации формовых газов перед их направлением в атмосферу.

На чертежах стрелками показано направление движения формовых газов, выделяющихся из литейной формы в процессе заливки последней жидким металлом, а также направление движения кислородосодержащей газовой смеси в вентиляционных каналах при продувке литейной формы.

Способ изготовления отливок поясняется на примере вариантов устройств, приведенных на фиг.1-5, в состав которых входят литейная форма 1 в сборе, заполняемая формовочной смесью 2 с размещенным в ней стержнем 3, предусмотренные в форме 1 вентиляционные каналы 4, 5 и 6, связанные с соответствующими коллекторами 7 и 8 подвода и отвода газовых составляющих технологического процесса, литниковая система 9 для заливки полости 10 жидким металлом для образования отливки. Вентиляционные каналы 4, 5 и 6 на фиг.1 выполнены в виде перфорированных трубчатых элементов 11 с отверстиями 12 в его стенках (см. фиг.2).

В другом варианте способа вентиляционные каналы 4, 5 и 6 могут быть выполнены в виде трубчатых элементов 13 и 14 кооксиального типа, имеющих перфорацию стенок в виде отверстий 15 и 16 соответственно (см. фиг.3 и 4). Полость 17 между кооксиальными трубчатыми элементами 13 и 14 заполнена окислительными добавками - катализаторами окисления в порошкообразном виде.

В следующем варианте устройство, поясняющее способ, дополнительно содержит в своем составе нейтрализатор 18, устанавливаемый на выходе из коллектора 8 отвода газовых продуктов процесса изготовления отливки из вентиляционных каналов 4, 5 и 6 в атмосферу.

Способ изготовления отливок осуществляется следующим образом.

На этапе сборки литейной формы 1, а также предварительно - при изготовлении стержня 3 используют формовочные и стержневые смеси на основе органических связующих с окисляющими добавками - катализаторами окисления, которые могут быть введены в формовочные и стержневые смеси непосредственно и имеют возможность последующего взаимодействия с формовыми газами после заливки формы 1 жидким металлом. Одновременно с заливкой литейной формы 1 и поступлением жидкого металла в полость 10 посредством литниковой системы 9 осуществляют процесс продувки формы 1 кислородосодержащей газовой смесью, например воздухом. При этом используют коллектор 7 подвода и вентиляционные каналы 4, 5 и 6. В процессе продувки залитой литейной формы 1 газы, выделяющиеся из формовочной смеси 2 и стержня 3 в процессе термодеструкции, эжектируются воздушным потоком, продуваемым через каналы 4, 5 и 6, и направляются затем в атмосферу посредством коллектора 8 отвода. При этом согласно способу в качестве окисляющих добавок к формовочным и стержневым смесям используют катализаторы окисления из следующего ряда оксидов, а именно CuO, Со3O4 и MnOх, где 1,7<х<2,0, а процесс продувки литейной формы 1 осуществляют воздухом, нагретым до температуры t=300÷700°C и со скоростью v=2÷20 л/мин. Причем указанные катализаторы окисления могут использоваться каждый как самостоятельно, так и в комплексе.

Введение катализаторов окисления в формовочные и стержневые смеси может осуществляться в виде порошков или водных растворов. Применение указанных катализаторов при изготовлении отливок позволяет более эффективно вести химические процессы окисления токсичных газовых выделений, таких как оксид углерода, фенол, формальдегид и др.

Как показали термодинамические расчеты, проведенные авторами, образование CO2 в результате протекания реакции окисления токсичных веществ (оксида углерода, фенола, формальдегида и др.) без катализаторов при температурах ниже 973 К не происходит. Оценка возможности протекания химических реакций проводилась по изменению энергии Гиббса при произвольной температуре: ΔGT=ΔН-ТΔS, где ΔGT - изменение энергии Гиббса, Дж/моль; ΔН - изменение энтальпии, Дж/моль; ΔS - изменение энтропии, Дж/(моль·К), Т - температура, К, а также кинетическими расчетами химических реакций. Результаты расчетов совпадают с результатами работы [3].

В работе [3] показано, что в качестве эффективных катализаторов окисления можно использовать как металлы, так и их оксиды, а именно MnO2, Со3O4 и CuO. Применение некоторых оксидов позволяет снизить температуру процесса окисления до 393÷423К. В работе [3] также показано, что активность катализатора возрастает по мере разупорядочения его структуры. С этой точки зрения наиболее эффективным катализатором является MnOх, где 1,7<х<2,0. Эффективность процесса окисления СО в CO2 при условии, если х<1,7 и х>2,0, сильно снижается.

Предлагаемое способом проведение процесса продувки воздухом, нагретым до температуры t=300÷700°C, позволяет не только использовать эффект эжекции формовых газов, движущихся по вентиляционным каналам 4, 5 и 6, и быстрый отвод продуктов химических реакций из зоны с отливкой, но одновременно способствует повышению скорости химической реакции окисления вредных веществ в CO2 и соответственно их более полному окислению за короткий интервал времени, так как скорость протекания химических реакций с ростом температуры увеличивается по закону Аррениуса по экспоненте. Так, например, скорость протекания химической реакции окисления:

равна

где А - предэкспоненциальный коэффициент или множитель Аррениуса; Еа - энергия активации, Дж/моль; R - газовая постоянная, Дж/(моль·К); Т - температура в реакционной зоне, К; [СО] и [O2] - концентрации исходных веществ.

Как видно из выражения (1), с ростом температуры скорость протекания химической реакции растет по экспоненте; с увеличением концентрации кислорода в реакционной зоне скорость протекания реакции растет; в результате соответствующий интервал времени, в течение которого происходит окисление СО в CO2, существенно сокращается. Одновременно с этим повышается и эффективность устранения газовых дефектов у отливки.

Указанный температурный интервал нагретого воздуха оптимален, поскольку при t<300°С скорость протекания химической реакции недостаточна для полного окисления токсичных веществ, а повышение температуры воздуха t>700°С неэффективно, так как это приводит к излишнему расходу тепловой энергии.

Известно, что избыточное давление газов, выделяющихся в процессе термодеструкциии (пиролиза) в стержневой и формовочной смеси в момент заливки, может достигать 35,410 кПа (3541 мм вод. ст.), в последующие моменты времени снижается до (19,612...5,89) кПа ((1961...589) мм вод. ст.).

Избыточное давление газов в порах стержневой и формовочной смеси, а также продуваемый нагретый воздух способствует эжекции формовых газов, выделяющихся в литейной форме в процессе термодеструкции. На выбор скорости продувки нагретым воздухом влияет скорость газовыделения формовых газов в литейной форме 1 в процессе термодеструкции (пиролиза), эффект эжекции формовых газов в вентиляционные каналы 4, 5, и 6 и длительность прохождения нагретого воздуха через литейную форму. При этом указанный интервал скорости продувки нагретым воздухом, а именно v=2÷20 л/мин является оптимальным, т.к. при v<2 л/мин процесс эжекции выделяющихся газов очень мал, а при v>20 л/мин время прохождения нагретого воздуха через литейную форму уменьшается, что приводит к снижению эффективности процесса окисления токсичных газов, выделяющихся в форме.

В качестве варианта в способе изготовления отливок в процессе продувки литейной формы 1 нагретый до температуры t=300÷700°С воздух дополнительно обогащают кислородом с содержанием 0.5%÷10% от объема воздуха и подают по коллектору 7 подвода в вентиляционные каналы 4, 5 и 6 (см. фиг.1, 3). Благодаря обогащению воздуха кислородом возрастают скорости окислительных химических реакций согласно формуле (2), благодаря чему повышается полнота окисления в целом. Согласно формуле (2) с увеличением концентрации кислорода в реакционной зоне скорость реакции пропорционально увеличивается. Указанный интервал содержания кислорода оптимален, поскольку при содержании дополнительно вводимого кислорода менее 0,5% эффект увеличения скорости окисления очень незначителен, а если содержание кислорода более 10%, то это приводит к неоправданным материальным затратам. В качестве варианта заявляемого способа изготовления отливок предлагается взаимодействие формовых газов с окисляющими добавками и процесс продувки осуществлять одновременно с помощью вентиляционных каналов 4, 5 и 6, конструктивно выполненных в виде трубчатых элементов 13 и 14 кооксиального типа, имеющих перфорацию стенок в виде отверстий 15 и 16 (см. фиг.3 и 4). В этом варианте полость 17 между трубчатыми элементами 13 и 14 кооксиального типа заполняется катализаторами окисления в виде порошка. При этом введение катализаторов окисления в формовочные и стержневые смеси на этапах их формования может не производиться, что позволяет значительно экономить расход катализаторов. В этом случае химические окислительные реакции между формовыми газами, эжектируемыми в процессе продувки через отверстия 14 нагретым до температуры t=300÷700°С воздухом, и катализаторами окисления проходят в полости 17 и на выходе из отверстий 15 в направлении коллектора 8 отвода газовой смеси в атмосферу.

Согласно еще одному варианту выполнения способа формовые газы, выделяющиеся из залитой литейной формы 1, в процессе продувки направляют в атмосферу после их дополнительной нейтрализации. При этом на пути движения образовавшейся газовой смеси на выходе из коллектора 8 отвода устанавливают нейтрализатор 18, тип которого может подбираться исходя из технических и технологических возможностей производства. Очистка токсичных веществ может осуществляться адсорбцией, каталитическим дожиганием, биологическим способом, а например, в качестве катализатора окисления вредных веществ может использоваться MnO1.8. После выхода из нейтрализатора 18 отходы литейного процесса направляются в атмосферу. В результате использования такой технологической схемы при изготовлении отливок появляется возможность в наибольшей степени осуществить процесс нейтрализации токсичных газообразных продуктов из залитых литейных форм.

Таким образом, предлагаемый способ изготовления отливок позволяет по сравнению с прототипом достичь повышения эффективности нейтрализации токсичных выделений из залитых литейных форм, а также позволяет обеспечить повышение эффективности устранения в отливках газовых дефектов.

Источники информации

1. Медведев Я.И. Газовые процессы в литейной форме. - М.: Машиностроение, 1980, стр.127.

2. А.С. СССР №157470, Класс 31с, 501 МПК В 22 D, опубл. 1963 (прототип).

3. Н.Д.Иванова, С.В.Иванов, Е.И.Болдырев, Г.В.Сокольский, И.С.Макеева. Высокоэффективные оксидномарганцевые катализаторы реакции СО. Журнал прикладной химии, 2003, т.75, Вып.9, с.1452-1453.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ФОРМОВКОЙ В ПОЧВЕ | 2006 |

|

RU2331494C2 |

| СПОСОБ ЛИТЬЯ ОТЛИВОК | 2015 |

|

RU2645824C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЕМА И СОСТАВОВ ТОКСИЧНЫХ ГАЗОВЫДЕЛЕНИЙ | 2010 |

|

RU2455109C2 |

| Способ получения отливок | 1987 |

|

SU1712060A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ГАЗОПРОНИЦАЕМОСТИ ФОРМОВОЧНЫХ И СТЕРЖНЕВЫХ СМЕСЕЙ | 2004 |

|

RU2272693C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТЕЙ ВЫДЕЛЕНИЯ ТОКСИЧНЫХ ГАЗОВ ИЗ ЗАЛИТЫХ ЛИТЕЙНЫХ ФОРМ | 2003 |

|

RU2247624C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ГРЕБНЫХ ВИНТОВ ИЗ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 1996 |

|

RU2089342C1 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

Изобретение относится к области литейного производства и может быть использовано для изготовления литейных форм в единичном, крупносерийном и массовом производствах. Литейную форму и стержни изготавливают из смесей на основе органических связующих. После сборки формы производят заливку в нее жидкого металла. Одновременно форму продувают через вентиляционные каналы воздухом, нагретым до температуры 300÷700°С. Продувку осуществляют со скоростью 2÷20 л/мин. Выделяющиеся из формовочной смеси газы нейтрализуют катализаторами окисления. В качестве катализаторов используют оксиды, выбранные из ряда CuO, Co3O4 и MnOх, где 1,7<х<2,0. Катализаторы могут входить в состав смесей. При выполнении вентиляционных каналов в виде коаксиальных трубчатых элементов катализаторы размещают в полости между этими элементами. Обеспечивается повышение эффективности нейтрализации токсичных газов из залитой литейной формы, а также устранение в отливках газовых дефектов. 4 з.п. ф-лы, 5 ил.

| 0 |

|

SU157470A1 | |

| Способ получения отливок | 1987 |

|

SU1712060A1 |

| Смесь для изготовления литейных стержней и форм | 1986 |

|

SU1391797A1 |

| Устройство для регенерации литейных песков | 1988 |

|

SU1614886A1 |

| US 4711289 А, 08.12.1987. | |||

Авторы

Даты

2007-03-27—Публикация

2005-06-15—Подача