Изобретение относится к области литейного производства и предназначено для определения параметров газовыделения из залитых литейных форм с целью прогнозирования загазованности заливочных отделений литейных цехов при различных условиях производства.

Известна установка для определения скорости газовыделения из формовочных и стержневых смесей, в которой имеются верхняя и нижняя полуформы, а также образец исследуемой смеси. Установка снабжена калиброванной шайбой и V-образным манометром [1].

Недостатком известной установки является то, что для измерения скоростей газовыделения неразбавленных формовых газов из исследуемых смесей используется калиброванная шайба, тарированная по воздуху. В то же время химический состав, влажность и вязкость неразбавленных формовых газов, выделяющихся из исследуемых смесей, значительно отличается от воздуха, что вносит существенную погрешность в измерение скоростей газовыделения из залитых жидким металлом формовочных и стержневых смесей.

Кроме этого, конструкция установки не позволяет учесть погрешностиэксперимента,связанныесразличиемусловий термодеструкции смесей, а также фильтрации газов на границе образца смеси и нижней полуформы и внутри исследуемого образца смеси.

Известна установка для определения скоростей газовыделения из залитых литейных форм, принятая в качестве прототипа, в состав которой входят опока со смесью, металлическая полуформа, гильза с образцом исследуемой смеси, которая снабжена теплоизоляционным цилиндром, а на свободном конце крышкой с отверстиями, одно из которых соединено с манометром, а другое - с атмосферой через калиброванную диафрагму [2].

Недостатком установки является отсутствие учета погрешностей, вносимых различными условиями термодеструкции смеси, а также фильтрации газов на границе между образцом смеси и теплоизоляционного цилиндра и во внутренних областях исследуемого образца. Кроме того, для определения скоростей газовыделения неразбавленных формовых газов из исследуемого образца, залитого жидким металлом, используют калиброванные диафрагмы, тарированные по воздуху. В то же время химический состав, влажность и вязкость неразбавленных формовых газов существенно отличается от воздуха, что вносит существенную погрешность в определение скоростей выделения токсичных газов из образца смеси. По этой причине для повышения точности определения скоростей выделения неразбавленных формовочных газов из залитых образцов смеси необходимо вводить поправочные коэффициенты, что значительно усложняет методику определения параметров газовыделения залитых литейных форм.

Технической задачей, на решение которой направлено изобретение, является повышение точности определения скоростей выделения токсичных газов из залитого металлом образца исследуемой смеси и, как следствие этого, повышение точности определения параметров газовыделения из залитой литейной формы.

Это достигается тем, что устройство, содержащее верхнюю полуформу, включающую в себя опоку со смесью, полость для заливки расплавленным металлом и теплоизоляционное кольцо, нижнюю полуформу, включающую в себя металлическую полуформу, основание, гильзу с теплоизоляционным цилиндром и исследуемым образцом смеси, фиксируемым с помощью сетки, крышку с двумя отверстиями, образующую совместно с сеткой свободную полость, сообщенную линией связи через одно из отверстий с атмосферой, согласно изобретению дополнительно снабжено источником газа-носителя и пробоотборником, при этом источник газа-носителя подключен через датчик расхода газа и другое отверстие крышки к свободной полости, а пробоотборник установлен в линии связи свободной полости с атмосферой.

Кроме этого, решение поставленной технической задачи достигается также тем, что в варианте устройства согласно изобретению гильза с образцом смеси выполненасменной, при этом нижняя полуформа снабжена набором опорных колец между гильзой и металлической полуформой.

Достижение поставленной технической задачи, а именно повышение точности определения скорости выделения токсичных газов из исследуемых образцов смеси, становится возможным за счет включения в конструкцию устройства системы с газом-носителем, благодаря которой газ-носитель, расход которого контролируется с помощью датчика расхода газа.

При этом контроль за расходом газа-носителя основан на тарировочных зависимостях, полученных с использованием того же самого газа-носителя, что способствует снижению погрешностей при измерениях и расчетах скоростей выделения токсичных газов. Причем чем больше диаметр образца, тем выше точность определения общего объема выделения токсичных газов и их скоростей, приходящихся на единицу поверхности контакта образца смеси с жидким металлом, вследствие снижения погрешностей, связанных с уменьшением влияния на процесс газовыделения периферийных зон образца, лежащих на границе с теплоизоляционным цилиндром, в которых условия фильтрации и термодеструкции могут отличаться от центральных зон образца.

При работе устройства, выполненного согласно варианту, появляется возможность исследования образцов различных диаметров, составляющих определенный ряд. Причем наибольшая точность определения скоростей выделения токсичных газов будет соответствовать наибольшему диаметру образца. При этом появляется возможность воспользоваться этими данными с целью экстраполирования результатов на большие диаметры образцов, не проводя необходимых исследований.

Использование в конструкции предлагаемого устройства набора опорных колец позволяет исследовать образцы смесей различных диаметров, тем самым позволяет учесть погрешности эксперимента, обусловленные различными условиями фильтрации газов и термодеструкции смеси на границе образца и теплоизоляционного цилиндра и во внутренних областях образца, находящихся в его центральной части.

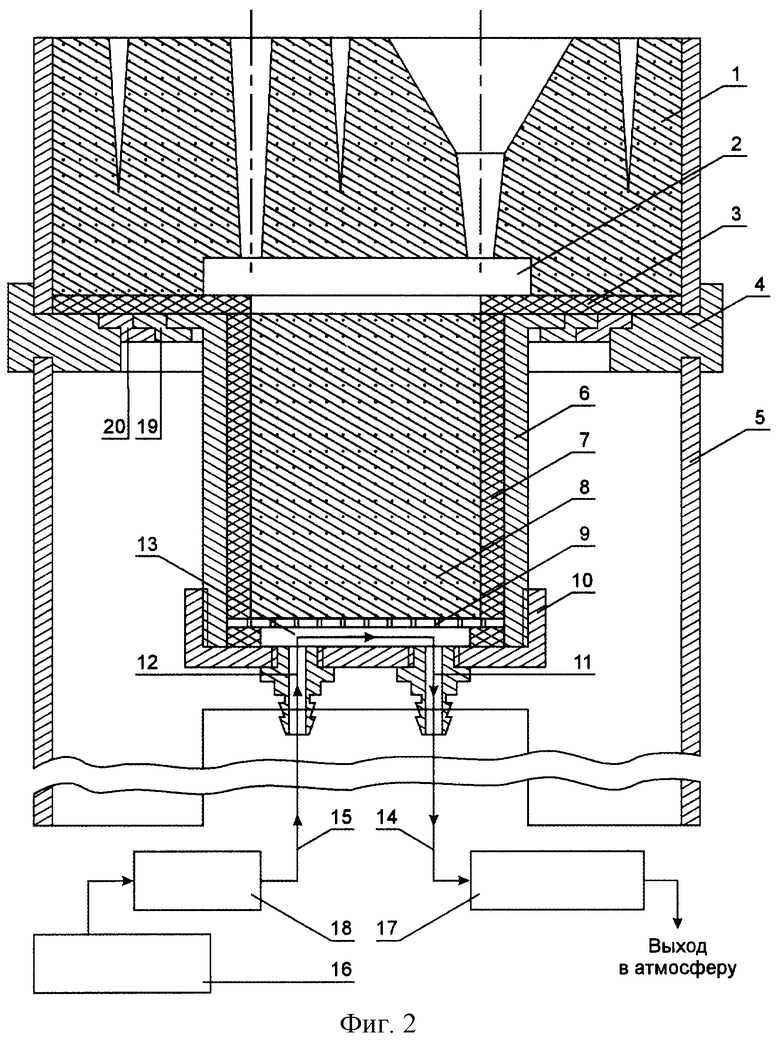

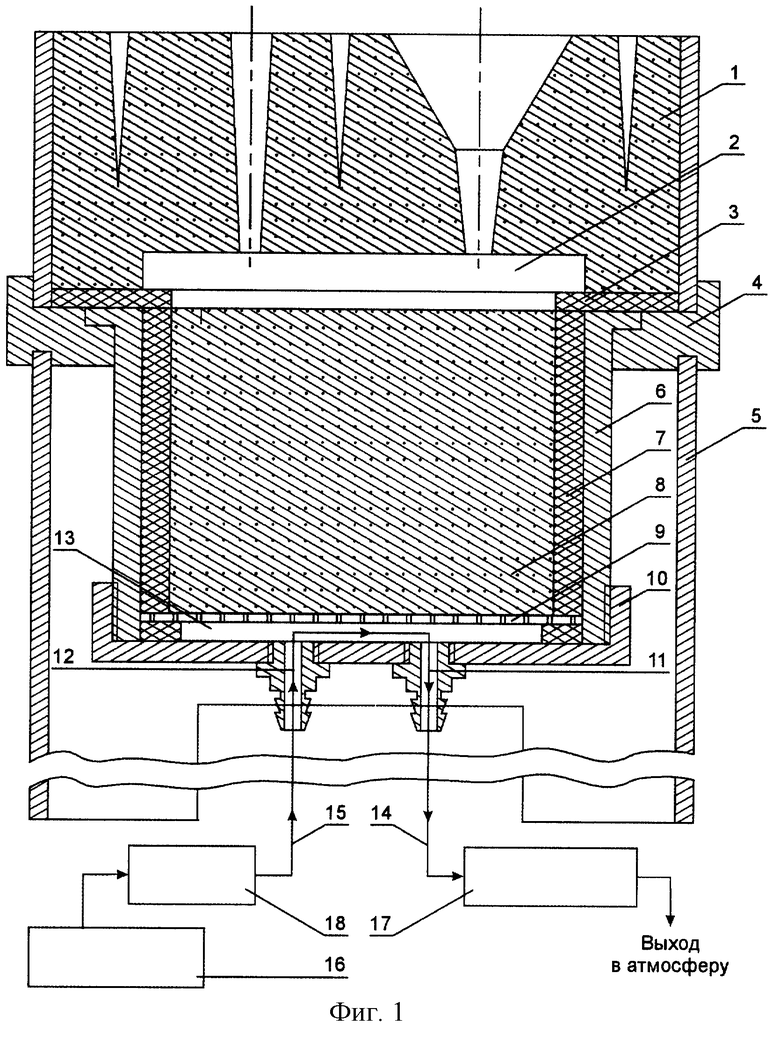

Сущность изобретения поясняется чертежами, где на фиг.1 приведена конструкция предлагаемого устройства на виде сбоку в разрезе; на фиг.2 изображен вид, поясняющий вариант конструкции предлагаемого устройства.

Устройство для определения скоростей выделения токсичных газов из залитых литейных форм содержит верхнюю полуформу (на чертеже не обозначена), в состав которой входят опока 1 со смесью, полость 2 для заливки жидким металлом и теплоизоляционное кольцо 3, и нижнюю полуформу (на чертеже не обозначена), включающую металлическую полуформу 4, основание 5, гильзу 6 и теплоизоляционный цилиндр 7 с образцом 8 смеси, фиксируемым с помощью сетки 9, крышку 10 с двумя отверстиями 11 и 12, образующими совместно с сеткой 9 свободную полость 13, сообщенную линией 14 связи через одно из отверстий 11 крышки 10 с атмосферой. Согласно изобретению устройство дополнительно снабжено источником 16 газа-носителя и пробоотборником 17. При этом источник 16 газа-носителя подключен через датчик 18 расхода газа и другое отверстие 12 крышки 10 к свободной полости 13, а пробоотборник 17 установлен в линии 14 связи свободной полости с атмосферой.

В варианте устройства согласно изобретению гильза 6 с образцом 8 смеси выполнена сменной, при этом нижняя полуформа снабжена набором опорных колец 19 и 20 между гильзой 6 и металлической полуформой 4.

Устройство для определения параметров газовыделения из залитых литейных форм работает следующим образом.

После заливки верхней полуформы жидким металлом последней заполняют полость 2 в опоке 1 со смесью. При этом с помощью теплоизоляционного кольца 3 элементы верхней полуформы уплотняются и теплоизолируются от элементов нижней полуформы. Под влиянием высоких температур в исследуемом образце 8 смеси происходят процессы газообразования, фильтрации и выделения формовочных газов в свободную полость 13 между сеткой 9 и крышкой 10, в которой токсичные газы смешиваются с газом-носителем (например, аргоном), поступающим от источника 16 по линии связи 15, расход которого фиксируется с помощью датчика расхода 18, предварительно тарированного по расходу выбранного газа-носителя.

Скорость выделения токсичных газов из исследуемого образца смеси определяется скоростью газообразования и фильтрации газов через образец. Условия фильтрации и газообразования (термодеструкции) на границе образца и теплоизоляционного цилиндра и во внутренних областях образца могут быть различными. С увеличением диаметра образца доля объема смеси, находящегося на границе образца и теплоизоляционного цилиндра от общего объема смеси образца, уменьшается, тем самым повышается точность определения скорости выделения газов из исследуемого образца, так как периферийный (пограничный) слой оказывает меньшее влияние на общую скорость газовыделения и общее количество газа, выделяющегося из образца, приходящееся на единицу поверхности контакта образца смеси с жидким металлом.

При этом процесс исследования ведется с использованием определенного газа-носителя, расход которого настраивается и контролируется датчиком расхода, предварительно тарированным по данному газу, что снижает возможные погрешности при контроле параметров и расчетах.

Далее образующаяся газовая смесь, содержащая газ-носитель и формовочный газ, через отверстие 11 в крышке 10 по линии 14 связи направляется в пробоотборник 17 и далее в атмосферу. Отбор проб газовой смеси, выходящей из свободной полости 13, производится пробоотборником 17 в различные моменты времени. Текущее время отсчитывается с момента начала процесса заливки жидким металлом литейной формы.

Зная расход газа-носителя Wгн и концентрацию токсичного газа Ki, содержащегося в отобранных пробоотборником 17 пробах газовой смеси формовочных газов с газом-носителем, рассчитывается массовая скорость выделения токсичного газа из образца смеси Wгi, используя выражение: Wгi=Wгн·Ki.

При использовании устройства согласно предлагаемого варианта (см. фиг.2) благодаря набору опорных колец 19 и 20 между гильзой 6 и металлической полуформой 4 появляется возможность исследовать с помощью одного устройства целого ряда сменных гильз 6 с образцами различных диаметров. Это позволяет оценить погрешности эксперимента, обусловленные различными условиями фильтрации газов и термодеструкции смеси на границе образца и теплоизоляционного цилиндра и в областях, находящихся внутри образца, в центральной его части для образцов различных диаметров. Причем чем больше диаметр гильзы с образцом, тем точнее будет определена скорость выделения токсичных газов.

Заливая образцы различных диаметров жидким металлом, строится математическая модель зависимости количества формовочных газов, приходящихся на единицу площади контакта образца смеси с жидким металлом, от диаметра образца, которую затем можно экстраполировать на диаметры образцов больших размеров и оценить тем самым их свойства, не подвергая исследованию. В итоге повышается точность определения параметров газовыделения из формовочных и стержневых смесей и соответственно скорость газовыделения из единичной залитой литейной формы.

Таким образом, предлагаемая конструкция устройства для определения параметров газовыделения из залитых литейных форм дает возможность делать это с большей точностью, предусматривая вариант исследования образцов смеси с различными геометрическими характеристиками.

Источники информации

1. А.С. СССР №193131, М кл. В 22 С 9/00, публ. 1967 г.

2. Медведев Я.И., Погосбекян Ю.М. Определение скорости газовыделения. Известия высших учебных заведений. Черная металлургия, 7, 1977, с.152-154 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ КИНЕТИКИ ПРОЦЕССОВ ГАЗОВЫДЕЛЕНИЯ ИЗ ОБРАЗЦОВ ЛИТЕЙНЫХ СТЕРЖНЕЙ | 2006 |

|

RU2336145C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЕМА И СОСТАВОВ ТОКСИЧНЫХ ГАЗОВЫДЕЛЕНИЙ | 2010 |

|

RU2455109C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ГАЗОПРОНИЦАЕМОСТИ ФОРМОВОЧНЫХ И СТЕРЖНЕВЫХ СМЕСЕЙ | 2004 |

|

RU2272693C2 |

| Оснастка для вакуумной формовки | 1987 |

|

SU1496903A1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ ДАВЛЕНИЯ И КОЛИЧЕСТВА ГАЗОВ, ВЫДЕЛЯЮЩИХСЯ ИЗ ФОРМОВОЧНЫХ И СТЕРЖНЕВЫХ СМЕСЕЙ | 1969 |

|

SU241066A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2005 |

|

RU2296032C2 |

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| ЛИТЕЙНАЯ ФОРМА | 1993 |

|

RU2089329C1 |

Изобретение относится к литейному производству. Устройство содержит верхнюю полуформу и нижнюю металлическую полуформу. Верхняя опока заполнена смесью и имеет полость, в которую заливают металл, и теплоизоляционное кольцо. Нижняя полуформа имеет основание, гильзу и теплоизоляционный цилиндр. В цилиндр помещают образец смеси и фиксируют его сеткой. Между сеткой и крышкой образована полость, сообщенная через отверстие в крышке линией связи с атмосферой. В линии связи установлен пробоотборник. К другому отверстию в крышке подключен источник газа-носителя через датчик расхода газа. Образующиеся в образце под действием температуры от залитого металла газы фильтруются в полость между сеткой и крышкой, где смешиваются с газом-носителем. Расход газа-носителя фиксируют с помощью датчика, тарированного по расходу выбранного газа-носителя. Образующуюся газовую смесь направляют в пробоотборник и атмосферу. Массовую скорость выделения токсичного газа рассчитывают по расходу газа-носителя и концентрации токсичного газа, содержащегося в отобранных пробах газовой смеси. Возможно использование образцов различных диаметров. Обеспечивается повышение точности параметров газовыделения из залитой литейной формы. 1 з.п. ф-лы, 2 ил.

| МЕДВЕДЕВ Я.И., ПОГОСБЕКЯН Ю.М | |||

| Определение скорости газовыделения | |||

| Известия высших учебных заведений | |||

| Черная металлургия, 1977, №7, с.152-154 | |||

| 0 |

|

SU193131A1 | |

| УСТРОЙСТВО ТЕРМОПЛАСТИЧЕСКОЙ ЗАПИСИ | 0 |

|

SU352295A1 |

| Устройство для исследования газовыделения из расплава при вакуумировании | 1987 |

|

SU1528613A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2005-03-10—Публикация

2003-05-06—Подача