Изобретение относится к транспортным средствам на гусеничном ходу и может быть использовано для перевозки длинномерных грузов, например переправочно-десантного парома для обеспечения переправы техники через водные преграды.

Известна транспортная машина "Линь" Крюковского вагоностроительного завода (Украина), предназначенная для перевозки звена понтонно-мостового парка (см. патент РФ №2068908 по заявке №3038263/33 от 30.03.82 г.). Машина выполнена с использованием узлов и агрегатов танка Т-64, снабжена осевой двухтросовой лебедкой и однорядными опорными роликами у бортов.

Недостатками известной транспортной машины являются:

- ограничение по длине перевозимого груза (звена понтонно-мостового парка) из-за наличия в носовой части кабины и необходимости смещения длинномерного груза за корму машины, что вызывает неравномерность нагрузки на ходовую часть и опорные ролики у бортов;

- в процессе разгрузки понтона происходит переваливание его через крайние опорные ролики под действием собственного веса и динамический удар о грунт;

- отсутствие в кабине машины посадочных мест для экипажа перевозимого парома, что требует наличия дополнительного транспорта для их доставки к месту переправы;

- отсутствие броневой защиты кабины делает экипаж машины уязвимым для огня из стрелкового оружия;

- отсутствие ночных приборов наблюдения затрудняет эксплуатацию машины в ночное время.

Известен гусеничный транспортер по патенту РФ №2207281 на изобретение, принимаемый за прототип. Транспортер выполнен в высотных габаритах базового шасси и в его конструкции использованы силовая установка, трансмиссия, элементы ходовой части и систем жизнеобеспечения, например, танков Т-80 и Т-90. В передней части отделения управления установлены сиденья командира и механика-водителя, смещенные от продольной оси машины соответственно к правому и левому борту, а позади них перед перегородкой установлены поперек корпуса сиденья экипажа парома, обращенные спинками друг к другу. На рабочих местах водителя, командира и по бортам корпуса установлены призматические приборы наблюдения. Транспортер оснащен подъемно-транспортным оборудованием, включающим подъемно-направляющую раму, тяговую лебедку, опорные ролики, установленные на указанной раме и кронштейнах вдоль корпуса, упоры ограничения продольного перемещения парома, жестко закрепленные по углам корпуса.

Недостатками известного гусеничного транспортера являются:

- затруднительные условия посадки (высадки) экипажей из-за ограниченных по размерам люков посадки и аварийного, что вызвано их установкой между сиденьями механика-водителя и командира;

- недостаточные удобство управления и безопасность при погрузке парома, его транспортировке и выгрузке на грунт или на воду из-за ограниченной обзорности, вызванной использованием призматических приборов наблюдения на рабочих местах механика-водителя и командира;

- отсутствие в отделении управления естественного освещения в дневное время и наружного искусственного в ночное;

- недостаточная безопасность погрузочно-разгрузочных работ из-за необходимости визуального контроля за работой фиксаторов, а также из-за взаимодействия опорных роликов с пазами парома, которые легко забиваются грунтом, что приводит к выскальзыванию роликов из пазов;

- нерациональная конструкция подъемно-направляющей рамы, в которой опорные ролики закреплены на концах стоек рамы, а стабилизирующая балка связывает стойки в их нижней части, что не обеспечивает необходимой устойчивости парома на транспортере, особенно при погрузке, не исключает возможности схода пазов парома с опорных роликов;

- подъемно-направляющая рама в транспортном положении выполняет функцию консольной опоры, и в связи с отсутствием механического стопора гидроцилиндры ее привода постоянно находятся под нагрузкой, испытывая значительные воздействия от раскачки и тряски парома при движении по неровностям местности, что приводит к гидравлическим ударам в гидросистеме, а при перетечках в гидроузлах и нарушении их герметичности - к самопроизвольному опусканию рамы;

- выполнение гидравлических фиксаторов парома с возможностью продольного перемещения для поджатия парома к упорам при отсутствии механического стопорения элементов конструкции приводит к тому, что гидроцилиндры привода постоянно находятся под нагрузкой, испытывая при этом воздействие от парома, что может привести к нарушению герметичности гидроцилиндров, снизить надежность крепления парома на транспортере.

Известен способ погрузки парома на вышеупомянутый транспортер, включающий опускание подъемно-направляющей рамы в крайнее нижнее положение, стыковку опорных роликов рамы с направляющими пазами, выполненными на днище парома, приподнимание края парома, взаимодействующего с подъемно-направляющей рамой с помощью силовых гдроцилиндров, накатка тяговой лебедкой парома на опорные ролики рамы и первую пару опорных роликов корпуса с последующим подтягиванием тяговой лебедкой до упоров ограничения продольного перемещения и фиксацию парома с помощью гидроприводных фиксаторов.

Существенным недостатком известного способа является то, что при погрузке парома с помощью лебедки, по мере закатывания его на транспортер, значительно возрастают нагрузки на подъемно-направляющую раму и силовые гидроцилиндры от массы парома и от тягового усилия лебедки, особенно при увеличении угла возвышения носовой части парома, когда возможно приложение всей нагрузки только к одной паре опорных роликов, что может вызвать деформацию днища парома и стоек рамы, привести к нарушению герметичности гидросистемы, при этом надежность и безопасность работ полностью зависит от квалификации механика-водителя.

Настоящим изобретением решается задача создания гусеничного транспортера с повышенными эксплуатационными возможностями, предназначенного для перевозки переправочно-десантных паромов увеличенной длины.

Технический результат, достигаемый при решении поставленной задачи заключается в повышении удобства управления, улучшении обзорности, в повышении надежности крепления парома на транспортере и в повышении безопасности погрузочно-разгрузочных работ за счет реализации заявляемого способа погрузки парома.

Поставленная задача решается тем, что в конструкции гусеничного транспортера корпус в районе обитаемого отделения и люк посадки-высадки выполнены из броневой стали с обеспечением противопульной стойкости, указанный люк установлен со смещением к правому борту и выполнен по ширине равным суммарной ширине сиденья командира и прохода между ним и сиденьем механика-водителя, в люке перед рабочим местом командира и в верхнем носовом листе перед рабочим местом механика-водителя выполнены, с обеспечением требуемой обзорности экипажу транспортера, широкоформатные окна, снабженные пуленепробиваемыми стеклами, за сиденьем механика-водителя установлен аварийный люк, рядом с которым, со смещением к правому борту, размещены сиденья экипажа парома, при этом стабилизирующая балка подъемно-направляющей рамы транспортера установлена у концов стоек рамы, связывая их между собой с образованием жесткого силового контура, причем опорные ролики установлены на раме с внешней ее стороны в продолжение стабилизирующей балки, а перед люком посадки-высадки в раме жестко закреплена облегченная поперечная балка, выполненная с возможностью использования в качестве ступеньки для экипажей транспортера и парома, при этом для восприятия инерционных нагрузок от парома подъемно-направляющая рама снабжена механическим устройством разгрузки гидросистемы, выполненным в виде стопора, установленного с возможностью фиксации рамы в транспортном положении, и гидравлическим устройством разгрузки, выполненным в виде перепускного клапана и электрогидравлического распределителя, электрически связанного с пультом управления подъемно-транспортным оборудованием, причем упоры ограничения продольного перемещения парома снабжены талрепами для дополнительной фиксации парома при транспортировке, а на крыше корпуса у его бортов в зоне центра масс транспортируемого парома дополнительно установлены гидроприводные фиксаторы парома, снабженные датчиками срабатывания, выполненными с обеспечением вывода светового сигнала о фиксации парома на пульт управления.

Механическое устройство разгрузки гидросистемы подъемно-направляющей рамы в транспортном положении выполнено в виде сдвоенных проушин, соединенных между собой несущими призмами и жестко закрепленных на стойках рамы, и ответных сдвоенных проушин, жестко закрепленных на верхнем носовом листе корпуса, при этом в проушинах выполнены поперечные отверстия, размещенные соосно в транспортном положении, с возможностью взаимодействия со стопорными пальцами, например, снабженными гидроприводом поперечного перемещения относительно оси корпуса.

Гидроприводные фиксаторы парома выполнены в виде стопорных пальцев, установленных на бортах с возможностью поперечного перемещения относительно продольной оси корпуса и взаимодействия с проушинами, жестко закрепленными на корпусе перевозимого парома.

Опорные ролики снабжены ребордами, выполненными с возможностью взаимодействия с направляющими полозьями на днище парома.

Для решения поставленной задачи при реализации предлагаемого способа погрузки в процессе накатки тяговой лебедкой парома на опорные ролики обеспечивают снижение нагрузок на опорные ролики рамы, перераспределяя ее с нагрузкой на первую пару опорных роликов корпуса, путем опускания в автоматическом режиме подъемно-направляющей рамы за счет срабатывания перепускного клапана гидравлического устройства разгрузки рамы.

Анализ основных отличительных признаков показал, что:

- выполнение корпуса в районе обитаемого отделения и люка посадки-высадки из броневой стали с обеспечением противопульной стойкости и снабжение окон пуленепробиваемыми стеклами обеспечило защиту экипажей транспортера и парома от огня из стрелкового оружия при боевом контакте с противником;

- установка люка посадки-высадки со смещением к правому борту, выполнение его по ширине равным суммарной ширине сиденья командира и прохода между ним и сиденьем механика-водителя и установка аварийного люка за сиденьем механика-водителя позволили упростить посадку (высадку) экипажей в транспортер, а также разместить на люке посадки-высадки широкоформатное окно для командира;

- выполнение широкоформатных окон с пуленепробиваемыми стеклами в верхнем носовом листе транспортера, напротив рабочего места механика-водителя, и на люке посадки-высадки, напротив рабочего места командира, повысило удобство управления транспортером, безопасность перевозки парома и погрузочно-разгрузочных работ за счет увеличения углов обзора по горизонтали и особенно по вертикали, а также за счет исключения постоянных утомляющих наклонов механика-водителя и командира к призматическим приборам наблюдения при движении;

- установка стабилизирующей балки подъемно-направляющей рамы у концов стоек рамы, связывая их между собой с образованием жесткого силового контура, и установка опорных роликов на раме с внешней ее стороны в продолжение стабилизирующей балки позволила увеличить жесткость рамы за счет компенсации крутящих моментов, накладываемых через ролики на стойки рамы весом парома, а также за счет значительного снижения поперечных изгибающих моментов от воздействия боковых дестабилизирующих сил, что повысило устойчивость парома на транспортере при выполнении погрузочно-разгрузочных работ и транспортировке;

- снабжение упоров ограничения продольного перемещения парома талрепами для дополнительной фиксации парома и дополнительная установка на крыше корпуса у его бортов в зоне центра масс транспортируемого парома гидроприводных фиксаторов парома повысили надежность закрепления парома на транспортере во время его перевозки за счет увеличения количества мест крепления и оптимального распределения нагрузок;

- снабжение гидроприводных фиксаторов датчиками срабатывания, выполненными с обеспечением вывода светового сигнала о фиксации парома на пульт управления подъемно-транспортным оборудованием, повысило безопасность работ и сократило время погрузки и выгрузки за счет исключения необходимости визуального контроля фиксаторов механиком-водителем и командиром;

- снабжение подъемно-направляющей рамы механическим устройством разгрузки гидросистемы, выполненным в виде стопора, установленного с возможностью фиксации рамы в транспортном положении, позволило исключить гидроудары в системе от инерционных нагрузок при раскачке парома во время движения по неровностям местности;

- снабжение подъемно-направляющей рамы гидравлическим устройством разгрузки, выполненным в виде перепускного клапана и электрогидравлического распределителя, электрически связанного с пультом управления подъемно-транспортным оборудованием, и реализация способа погрузки парома, когда в процессе накатки тяговой лебедкой парома на опорные ролики обеспечивают снижение нагрузок на опорные ролики рамы, перераспределяя ее с нагрузкой на первую пару опорных роликов корпуса, путем опускания в автоматическом режиме подъемно-направляющей рамы за счет срабатывания перепускного клапана гидравлического устройства разгрузки рамы, что исключает возможность деформации днища парома и подъемно-направляющей рамы;

- выполнение опорных роликов с ребордами, взаимодействующими с направляющими полозьями на днище парома, обеспечило фиксацию парома от поперечного смещения, что позволило исключить сход опорных роликов с направляющих полозьев при погрузке и выгрузке парома, а также обеспечило безопасность экипажа при погрузке парома под огнем противника за счет исключения необходимости выхода из транспортера для очистки от грунта пазов на днище, как у парома прототипа;

Сущность изобретений поясняется чертежами, на которых показано:

- на фиг.1 - вид на левый борт транспортера;

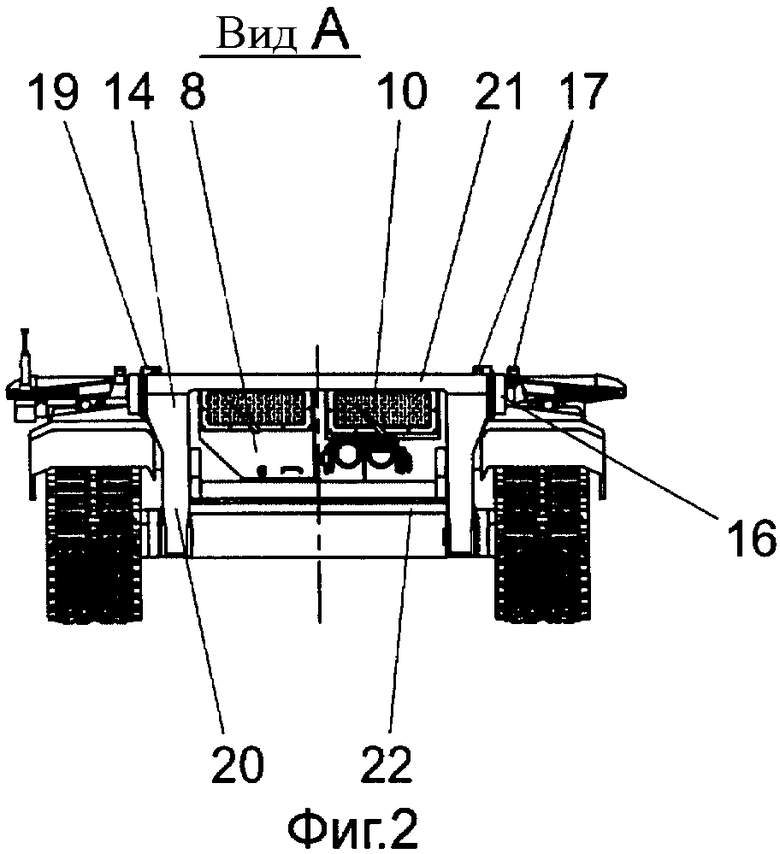

- на фиг.2 - вид спереди на транспортер, вид А на фиг.1;

- на фиг.3 - вид сверху на транспортер, вид Б на фиг.1;

- на фиг.4 - схема гидросистемы;

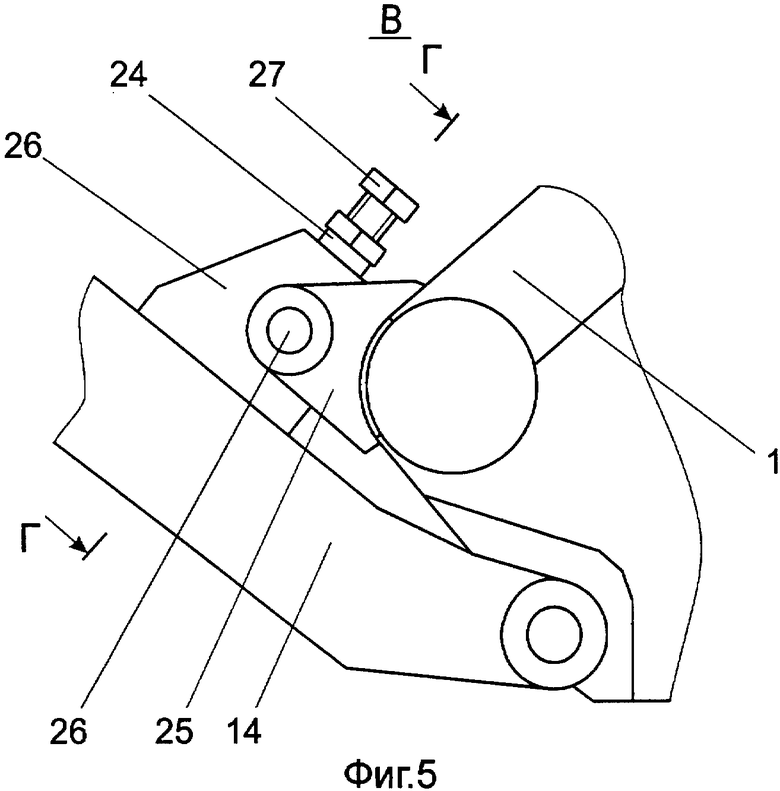

- на фиг.5 - механическое устройство разгрузки гидросистемы подъемно-направляющей рамы, элемент В на фиг.1;

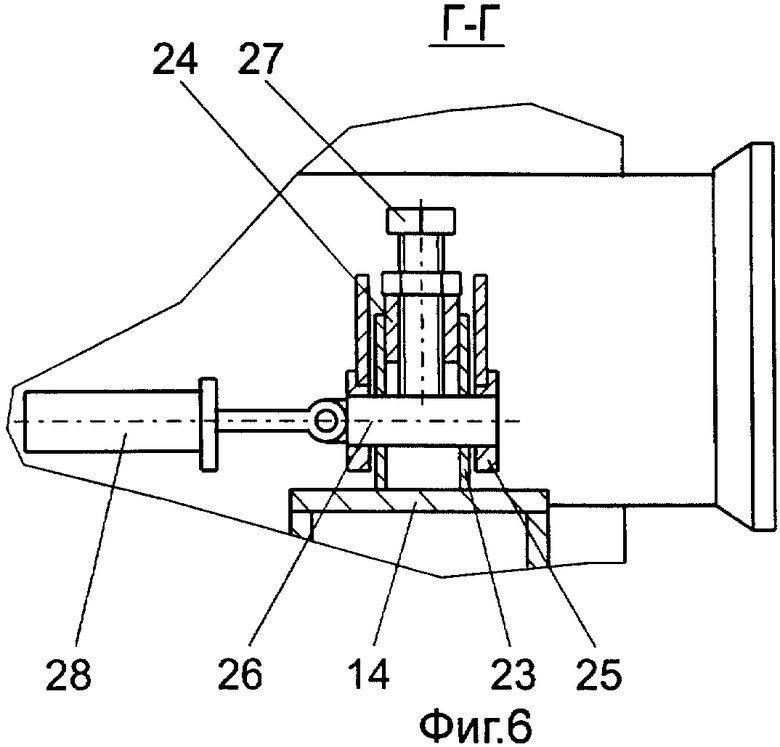

- на фиг.6 - механическое устройство разгрузки гидросистемы подъемно-направляющей рамы, разрез Г-Г на фиг.5;

- на фиг.7 - гидроприводной фиксатор парома и опорный ролик, поперечное сечение Д-Д на фиг.3;

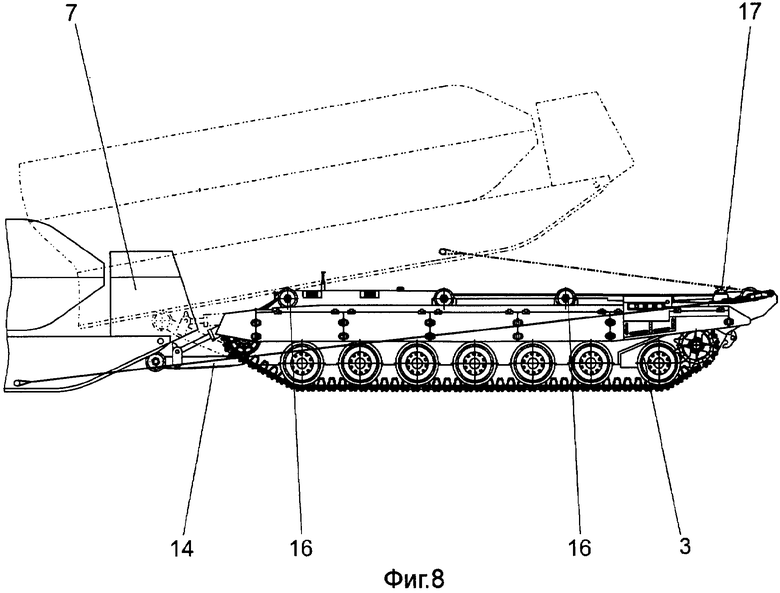

- на фиг.8 - вид сбоку при погрузке парома на транспортер;

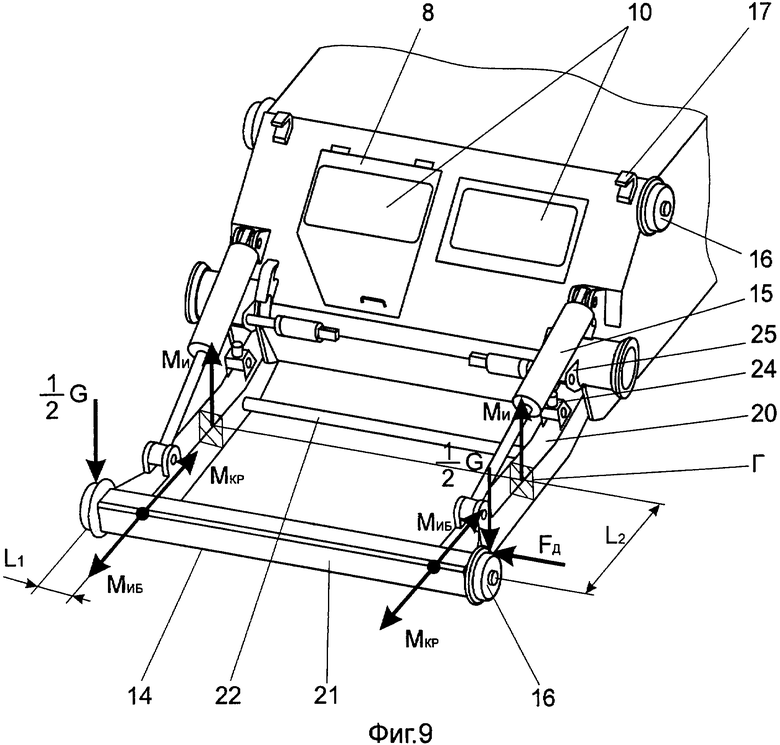

- на фиг.9 - схема нагружения подъемно-направляющей рамы.

Гусеничный транспортер (см. фиг.1, 2, 3), выполненный в габаритах базового шасси, включает корпус 1, силовую установку 2, трансмиссию (не показана), ходовую часть 3 и подъемно-транспортное оборудование.

Корпус 1 разделен перегородками на отделения: обитаемое, среднее и моторно-трансмиссионное.

В обитаемом отделении, в передней части корпуса 1, установлены сиденья механика-водителя 4 и командира 5, смещенные к бортам. За сиденьем командира 5 в продольном направлении по ходу транспортера установлены сиденья 6 экипажа парома 7. Сиденья смещены от продольной оси к правому борту корпуса 1.

В верхнем носовом листе корпуса 1 со смещением к правому борту установлен люк 8 посадки-высадки экипажей, ширина которого выполнена равной суммарной ширине сиденья командира 5 и прохода между сиденьями 4, 5. В днище за сиденьем механика-водителя 4 рядом с сиденьями экипажа парома 6 установлен аварийный люк 9.

Корпус 1 в районе обитаемого отделения и люк 8 посадки-высадки выполнены из броневой стали с обеспечением противопульной стойкости.

В верхнем носовом листе транспортера перед рабочим местом механика-водителя и в люке посадки-высадки 8 перед рабочим местом командира выполнены широкоформатные окна 10, снабженные пуленепробиваемыми стеклами. Размер окон 10 выбран с обеспечением требуемой обзорности для экипажа транспортера.

Рабочие места механика-водителя и командира укомплектованы очками ночного видения (не показаны). В бортах корпуса 1, возле всех сидений, установлены призматические приборы наблюдения 11.

Подъемно-транспортное оборудование гусеничного транспортера содержит:

- гидравлическую систему (см. фиг.4);

- гидроприводную двухтросовую лебедку 12 с системой обводных блоков 13;

- подъемно-направляющую раму 14 с силовыми гидроцилиндрами 15;

- опорные ролики 16, установленные на подъемно-направляющей раме 14 и на кронштейнах по бортам корпуса 1 транспортера;

- систему фиксации парома на транспортере, включающую упоры 17 ограничения перемещения парома при погрузке, жестко закрепленные по углам корпуса 1, талрепы 18, предназначенные для поджатия парома к упорам 17, и два гидроприводных фиксатора 19, смонтированные на крыше корпуса 1 у его бортов в зоне центра масс транспортируемого парома 7.

Подъемно-направляющая рама 14, состоящая из двух стоек 20 и двух поперечных балок, закреплена шарнирно на нижнем носовом листе корпуса 1 транспортера и с помощью гидроцилиндров 15 - к верхнему носовом листу.

Одна из поперечных балок 21 является силовой стабилизирующей и установлена у концов стоек 20 рамы, связывая их между собой с образованием жесткого силового контура, и снабжена опорными роликами 16, установленными с внешней стороны рамы в продолжение стабилизирующей балки 21. В транспортном положении при перевозке парома 7 стабилизирующая балка 21 размещена выше широкоформатных окон 10. Вторая поперечная балка 22 установлена между стойками 20 перед люком 8 посадки-высадки для использования в качестве посадочной ступеньки и выполнена максимально облегченной.

Подъемно-направляющая рама 14 снабжена механическим устройством разгрузки гидросистемы в транспортном положении, выполненным в виде стопора. Указанное устройство (см. фиг.5) может быть выполнено в виде сдвоенных проушин 23, соединенных между собой несущими призмами 24 и жестко закрепленных на стойках 20 рамы 14, и ответных сдвоенных проушин 25, жестко закрепленных на верхнем носовом листе корпуса 1. В проушинах 23, 25 выполнены поперечные отверстия, размещенные соосно в транспортном положении, с возможностью взаимодействия со стопорными пальцами 26. В несущих призмах 24 выполнены резьбовые отверстия, в которых установлены упорные болты 27 с возможностью взаимодействия со стопорными пальцами 26. Пальцы 26 могут быть зафиксированы в проушинах 23, 25 шплинтами (не показаны) или снабжены, например, гидроприводом 28 поперечного перемещения относительно оси корпуса 1.

Подъемно-направляющая рама 14 снабжена гидравлическим устройством разгрузки 29, выполненным в виде перепускного клапана 30 и электрогидравлического распределителя 31, электрически связанного с пультом управления 32 подъемно-транспортным оборудованием.

Опорные ролики 16 снабжены ребордами 33 (см. фиг.7), предназначенными для направляющего взаимодействия с полозьями 34 парома 7, расположенными на его днище 35. Фиксаторы 19 выполнены в виде стопорных пальцев 36, установленных на бортах с возможностью поперечного перемещения относительно продольной оси корпуса 1 под воздействием гидроцилиндров 37 и взаимодействия с проушинами 38, жестко закрепленными на корпусе перевозимого парома 7. Фиксаторы 19 снабжены датчиками срабатывания (не показаны), которые выполнены с обеспечением вывода светового сигнала о фиксации парома 7 на пульт управления 32.

Для визуального контроля положения парома 7 при погрузочно-разгрузочных работах, на днище парома 7 нанесен маркер центра масс (не показан).

Работа

Работа механизмов транспортера обеспечивает погрузку парома 7 на транспортер, надежную фиксацию парома 7 на транспортере при следовании к месту переправы, выгрузку на грунт или железнодорожную платформу, а также выгрузку самоскатыванием на воду.

При погрузке парома 7 реализуется заявляемый способ (см. фиг.8). Механик-водитель опускает подъемно-направляющую раму 14 в крайнее нижнее положение и подводит транспортер к парому 7 до стыковки опорных роликов 16 рамы 14 с полозьями 34. После чего тросами лебедки 12 захватывают погрузочные рымы (не показаны) парома 7. При включении лебедки 12 на намотку электрическим сигналом с пульта 32 включается электрогидравлический распределитель 31, который соединяет штоковые полости силовых гидроцилиндров 15 с перепускным клапаном 30, приводя таким образом в состояние готовности гидравлическое устройство разгрузки 29.

Механик-водитель натягивает тросы лебедкой 12, прижимая паром 7 к транспортеру, приподнимает силовыми гидроцилиндрами 15 его конец, взаимодействующий с подъемно-направляющей рамой 14 и накатывает тяговой лебедкой 12 паром 7 на транспортер по опорным роликам 16 рамы 14, а затем и опорным роликам 16 первой пары корпуса 1. В процессе дальнейшей накатки парома 7 нагрузка на опорные ролики 16 рамы 14 увеличивается и достигает максимально допустимой, при этом давление в силовых гидроцилиндрах 15 достигает величины, на которую настроен перепускной клапан 30. После срабатывания указанного клапана штоковые полости силовых гидроцилиндров 15 сообщаются со сливной магистралью, а поршневые полости подпитываются от сливной магистрали, при этом рама 14 частично опускается. Таким образом обеспечивают снижение нагрузки от массы парома 7 и тягового усилия лебедки 12 на опорные ролики 16 рамы 14, перераспределяя ее с нагрузкой на опорные ролики 16 первой пары корпуса 1, путем опускания в автоматическом режиме подъемно-направляющей рамы 14 с помощью гидравлического устройства разгрузки 29. После того как маркер центра масс парома 7 проходит опорные ролики 16 рамы 14, нагрузка на раму 14, а следовательно, и давление в гидросистеме начинают снижаться, перепускной клапан 30 закрывается, рама 14 перестает опускаться и происходит полный отрыв парома 7 от грунта. Механик-водитель отключает лебедку 12 на пульте управления 32, при этом электрогидравлический распределитель 31 автоматически отключает гидравлическое устройство разгрузки 29. Затем рамой 14 с помощью силовых гидроцилиндров 15 укладывает паром 7 полозьями 34 на следующую пару роликов 16 корпуса 1, подтягивает паром 7 лебедкой 12 до стыковки соответствующих проушин парома с упорами 17 и фиксирует паром 7 гидроприводными фиксаторами 19, проверяя фиксацию по световому сигналу на пульте управления 32.

В поперечном направлении при погрузке (выгрузке) паром 7 удерживается на транспортере за счет взаимодействия реборд 33 опорных роликов 16 с полозьями 34. При попадании на полозья 34 грунта тот выдавливается роликами 16 с поверхности полозьев 34 в стороны. Кроме того, полозья 34 придают необходимую жесткость днищу 35 парома 7.

При погрузочно-разгрузочных работах балка 21 рамы 14 компенсирует крутящие моменты, передаваемые через ролики 16 на стойки 20 весом парома 7 (см. фиг.9). При этом суммарный крутящий момент в каждой стойке определяется как

Мкр=½G×L1-Мк,

где G - сила веса парома;

L1 - плечо действия силы на стойку;

Мк - компенсирующий изгибающий момент балки.

Кроме того, в каждой стойке 20 примерно в два раза снижается поперечный изгибающий момент Ми от воздействия боковых дестабилизирующих внешних сил (от неравномерного натяжения погрузочных тросов, ветровых нагрузок, от поперечной скатывающей силы при наклоне погрузочной площадки, от неравномерного воздействия грунта на волочащееся по нему днище парома) за счет одновременной работы на сопротивление обеих стоек 20, обеспеченной соединением их балкой 21 с роликами 16, установленными в ее продолжение. При этом

Ми=½Fд×L2,

где Fд - суммарная боковая дестабилизирующая внешняя сила;

L2 - плечо действия силы в произвольном сечении Г стойки.

Упоры 17 стопорят паром 7 при его погрузке, а при перевозке парома 7 на дальнее расстояние его притягивают к упорам 17 талрепами 18, чем обеспечивается надежная фиксация в продольном направлении.

Во время передвижения транспортера механик-водитель и командир ориентируются через широкоформатные окна 10, позволяющие осуществлять широкий обзор местности. В ночное время, в условиях ограниченной видимости, они могут использовать очки ночного видения.

Экипаж парома размещается в обитаемом отделении и перевозится одновременно с паромом. При этом все члены экипажей транспортера и парома 7 могут пользоваться бортовыми призматическими приборами наблюдения 11.

Для выгрузки парома 7 на грунт или железнодорожную платформу тросы перепасовываются на выгрузку, а талрепы 18 отцепляются от проушин парома 7.

Механик-водитель отключает фиксацию гидроприводными фиксаторами 19 парома 7, контролируя отключение по световому сигналу на пульте 32, и лебедкой 12 стягивает паром 7 до тех пор, пока маркер центра масс не окажется в зоне видимости механика-водителя, перед первой парой опорных роликов 16 корпуса 1.

Тросы перепасовываются на погрузку (для удержания парома 7 от самоскатывания). Механик-водитель частично опускает раму 14. Паром 7 под действием веса на тросах по роликам 16 рамы 14 и первым роликам 16 корпуса 1 медленно скатывается кормой на грунт или железнодорожную платформу. После этого механик-водитель выводит транспортер из-под парома 7 и опускает его рамой 14.

Выгрузка самоскатыванием на воду производится после подхода к урезу воды на небольшой скорости при отсоединенных от парома 7 талрепах 18. После отключения фиксаторов 19 и резкого торможения транспортера паром 7 скатывается по роликам 16 на воду за счет сил инерции.

На протяжении всех погрузочно-разгрузочных работ механик-водитель через широкоформатные окна 10 визуально контролирует все вышеуказанные операции.

Таким образом, настоящим изобретением решена поставленная задача создания гусеничного транспортера с повышенными эксплуатационными возможностями, предназначенного для перевозки переправочно-десантных паромов увеличенной длины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГУСЕНИЧНЫЙ ТРАНСПОРТЕР | 2001 |

|

RU2207281C2 |

| МНОГОФУНКЦИОНАЛЬНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2016 |

|

RU2641951C1 |

| ВОЕННАЯ ГУСЕНИЧНАЯ МАШИНА | 2007 |

|

RU2404400C2 |

| БРОНЕТРАНСПОРТЕР | 2007 |

|

RU2369825C2 |

| ТРАНСПОРТНО-ЗАРЯЖАЮЩАЯ МАШИНА | 2000 |

|

RU2194234C2 |

| ДЕСАНТНЫЙ ТАНКОВЫЙ ПАРОМ | 2005 |

|

RU2296079C1 |

| УНИФИЦИРОВАННОЕ НИЗКОСИЛУЭТНОЕ ШАССИ ДЛЯ ВОЕННЫХ ГУСЕНИЧНЫХ МАШИН (ВАРИАНТЫ) | 2009 |

|

RU2399856C1 |

| ШАССИ ВОЕННОЙ ГУСЕНИЧНОЙ МАШИНЫ | 2004 |

|

RU2279371C2 |

| САМОХОДНАЯ АРТИЛЛЕРИЙСКАЯ СОЧЛЕНЕННАЯ УСТАНОВКА | 2008 |

|

RU2388987C1 |

| РАЗВЕДЫВАТЕЛЬНАЯ ХИМИЧЕСКАЯ МАШИНА | 2007 |

|

RU2369826C2 |

Изобретение относится к транспортным средствам на гусеничном ходу и может быть использовано для перевозки переправочно-десантного парома. В гусеничном транспортере корпус в районе обитаемого отделения и люк посадки-высадки выполнены из броневой стали. Указанный люк установлен со смещением к правому борту и выполнен по ширине равным суммарной ширине сиденья командира и прохода между ним и сиденьем механика-водителя. В люке перед рабочим местом командира и в верхнем носовом листе перед рабочим местом механика-водителя выполнены окна, снабженные пуленепробиваемыми стеклами. За сиденьем механика-водителя установлен аварийный люк, рядом с которым размещены сиденья экипажа парома. Стабилизирующая балка подъемно-направляющей рамы транспортера установлена у концов стоек рамы, связывая их между собой с образованием жесткого силового контура. Опорные ролики установлены на раме с внешней ее стороны в продолжение стабилизирующей балки. Перед люком посадки-высадки в раме жестко закреплена облегченная поперечная балка. Подъемно-направляющая рама снабжена механическим устройством разгрузки гидросистемы, которое выполнено в виде стопора, установленного с возможностью фиксации рамы в транспортном положении, и другим гидравлическим устройством разгрузки, которое выполнено в виде перепускного клапана и электрогидравлического распределителя, электрически связанного с пультом управления. Упоры ограничения продольного перемещения парома снабжены талрепами для дополнительной фиксации парома при транспортировке. На крыше корпуса у его бортов в зоне центра масс транспортируемого парома дополнительно установлены гидроприводные фиксаторы парома, снабженные датчиками срабатывания. Способ погрузки парома на описанный выше гусеничный транспортер включает опускание подъемно-направляющей рамы в крайнее нижнее положение, стыковку опорных роликов рамы с направляющими на днище парома, приподнимание конца парома, взаимодействующего с подъемно-направляющей рамой с помощью силовых гдроцилиндров, накатку тяговой лебедкой парома на опорные ролики рамы и первую пару опорных роликов корпуса, с последующим подтягиванием его тяговой лебедкой до упоров ограничения продольного перемещения и фиксацию парома. В процессе накатки тяговой лебедкой парома на опорные ролики обеспечивают снижение нагрузок на опорные ролики рамы путем опускания в автоматическом режиме подъемно-направляющей рамы за счет срабатывания перепускного клапана гидравлического устройства разгрузки рамы. Технический результат заключается в повышении удобства управления, улучшении обзорности, в повышении надежности крепления парома на транспортере, повышении безопасности погрузочно-разгрузочных работ. 2 н. и 3 з.п. ф-лы, 9 ил.

| ГУСЕНИЧНЫЙ ТРАНСПОРТЕР | 2001 |

|

RU2207281C2 |

| DE 19650654 А1, 18.06.1998 | |||

| JP 6144103 А, 24.05.1994 | |||

| Устройство для контроля знаний обучаемых | 1986 |

|

SU1336082A1 |

Авторы

Даты

2008-08-27—Публикация

2006-11-27—Подача