Изобретение относится к области технологии полимерных функциональных материалов и может быть использовано в машиностроении для нанесения покрытий на детали узлов машин, механизмов и транспортных систем, прежде всего, трубопроводов для перекачки нефтепродуктов.

Полимерные покрытия различного состава наносят на детали узлов машин и механизмов для обеспечения заданных функций - снижения износа, уменьшения коэффициента трения, обеспечения необходимых изоляционных характеристик, коррозионной стойкости и т.п. (Довгяло В.А., Юркевич О.Р. Композиционные материалы и покрытия на основе дисперсных полимеров. - Минск: Наука и техника. - 1992. - с.656). В качестве полимерной матрицы используют полиамиды, полиацетали, полиолефины, полиуретаны и др. термопластичные и термоэластопластичные матрицы. Для обеспечения заданных функциональных характеристик покрытий в состав полимерных матриц вводят наполнители и модификаторы: порошки оксидов, металлов, сухих смазок, древесины и др. компоненты.

К числу наиболее распространенных способов нанесения функциональных полимерных покрытий, наряду с растворной технологией, относится технология псевдоожиженного слоя, согласно которой можно наносить покрытия различного состава на рабочие поверхности металлических деталей.

Модификаторы и наполнители полимерных матриц оказывают определяющее влияние на служебные характеристики композиционных материалов на их основе. К числу наиболее распространенных модификаторов полимерных матриц различного состава и строения относятся минеральные компоненты, полученные переработкой природных полуфабрикатов: глин, слюд, цеолитов и т.п. Полученные минеральные порошки благодаря относительно низкой стоимости и доступности сырья, а также активному модифицирующему действию являются в настоящее время многотоннажно применяемым компонентом различных матриц.

Известна композиция для получения герметизирующих покрытий, содержащая полимерную матрицу и дисперсный наполнитель, в качестве которого использован порошок природных силикатов, измельченных до размера 50÷100 мкм, при содержании в матрице 0,1÷3,0 мас.% (патент РФ на изобретение №2275404). Покрытие из данной композиции наносят методом псевдоожиженного слоя. Согласно этому методу предварительно очищенную и обезжиренную металлическую поверхность нагревают до температуры, на 30-50°С превышающей температуру плавления матричного полимера, окунают в слой композиционного порошкообразного материала, находящегося во взвешенном состоянии, выдерживают заданное время для осаждения слоя материала необходимой толщины, затем извлекают из рабочей зоны установки и выдерживают на воздухе до полного оплавления полимерного материала и формирования сплошного бездефектного покрытия. Эта технология описана в монографии Довгяло В.А., Юркевич О.Р. Композиционные материалы и покрытия на основе дисперсных полимеров. - Минск: Наука и техника. - 1992. - с.656. Она выбрана за прототип изобретения.

К числу недостатков данного способа относится сепарация компонентов, имеющих различную массу из-за отличающегося удельного веса при одинаковых геометрических размерах, что приводит к получению негомогенных покрытий. Кроме того, для обеспечения необходимого уровня адгезионной прочности покрытия подложку необходимо обрабатывать специальным праймером (подслоем), который представляет собой дорогостоящий и экологически небезопасный продукт, или фосфатировать. Данный способ не позволяет наносить покрытия на изделия больших геометрических размеров, массы и сложной конфигурации.

Известно, что низкоразмерные наполнители и модификаторы с размером частиц менее 100 нм обладают существенно большей активностью по сравнению с частицами того же состава с размерностью более 1 мкм (Помогайло А.Д., Розенберг А.С., Уфлянд И.Е. Наночастицы металлов в полимерах. - М.: Химия. - 2000. - 672 с.). Традиционно в полимерном материаловедении применяют наполнители с размером частиц от 5 до 200 мкм.

Известен способ получения низкоразмерных наполнителей из природных слоистых минералов для полимерных материалов (патент РФ на изобретение №2269554). Сущность способа заключается в обработке частиц слоистых силикатов типа глинистых минералов и слюд в режиме термического удара, который вызывает разрушение кристаллической решетки в результате процесса дегидратации. По данному способу получают низкоразмерные частицы с размером не более 100 нм, которые по современной классификации относят к наночастицам.

Недостаток известного способа получения низкоразмерных частиц состоит в необходимости специальной операции термической обработки, которая повторяется несколько раз для обеспечения гарантированного гранулометрического состава модификатора.

Задача настоящего изобретения состоит в разработке способа формирования композиционных покрытий из силикатполимерных материалов, в котором операции получения низкоразмерных частиц и формирования покрытия были бы совмещены. Это позволит повысить производительность способа, качество покрытия, а также создаст предпосылки для снижения его стоимости. Кроме того, разрабатываемый способ должен обеспечивать возможность нанесения покрытий на детали больших геометрических размеров, массы и сложной конфигурации.

Поставленная задача изобретения достигается тем, что способ формирования композиционного покрытия из силикатполимерного материала заключается в том, что смешивают порошкообразные полимерные частицы, выбранные из группы, включающей полиамид, полиэтилентерефталат, полиэтилен высокого давления, и силикатные частицы, выбранные из группы, включающей монтмориллонит, каолин, трепел, осаждают смесь на поверхности детали, нагревают, оплавляют полимерные частицы и проводят монолитизацию покрытия, при этом нагрев и оплавление осуществляют в газовом потоке с плотностью 3·106÷9·106 Вт/м2 в течение 10-4÷10-3 с, осаждение и монолитизацию проводят на детали, нагретой до температуры Т=Тп+5÷40°С, где Тп - температура плавления полимера, при давлении газового потока 3-5 атм. При этом покрытие формируют нанесением его в один или несколько проходов используемого устройства для его нанесения. Кроме того, покрытие формируют нанесением его путем последовательного прохода устройства с полимерным компонентом, а затем устройства с силикатным компонентом.

При формировании силикатполимерных покрытий использовали следующие компоненты. В качестве полимерной матрицы применяли порошки полиамида 6 (ПА6), производства ОАО «ГродноХимволокно», полиамид 11 (Rilsan) производства ELF ATOCHEM (Франция), полиэтилентерефталат (ПЭТФ) производства ОАО «МогилевХимволокно», полиэтилен высокого давления (ПЭВД) производства ОАО «Полимир» (Новополоцк). Порошки ПА6, ПЭТФ, ПЭВД получали криогенным измельчением гранул, охлажденных до температуры жидкого азота (-198°С). Дисперсность порошков составляла 100-200 мкм. В качестве природного силиката использовали порошки глинистых минералов: монтмориллонита, каолина и трепела, представляющих природную смесь монтмориллонита и цеолитов при содержании 40÷60:60÷40 мас.%. Порошки минералов получали путем измельчения высушенного полуфабриката на мельнице ударного действия. Дисперсность частиц минералов не превышала 1-5 мкм.

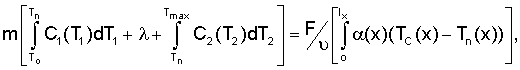

Композиционный силикатполимерный материал получали смешиванием порошкообразных компонентов в быстроходном смесителе типа МОД-22 (так называемая «пьяная бочка») до получения гомогенного состава. В качестве технологического оборудования для нанесения покрытия по заявленному способу использовали установку ТЕНА-П. Рабочими газами служила пропанобутановая смесь и кислород. Температуру газового потока (плотность теплового потока) регулировали, изменяя соотношение и скорость подачи смеси «пропан-бутан-кислород». Подложку нагревали газовой струей до оптимальной температуры формирования покрытия. Температуру подложки контролировали пирометром ДХ-39650-02 (USA). Покрытие формировали тепловым потоком определенной плотности, в который подавали смесь полимерного и силикатного компонентов. Время нахождения компонентов материала в тепловом газовом потоке регулировали, изменяя давление кислорода и пропанобутановой смеси. Плотность теплового потока рассчитывали по уравнению теплового баланса:

где m - масса частицы, кг; m=4πR3ρ/3; R - радиус частицы, м; ρ - плотность материала, кг/м3; То - начальная температура частицы, К; Тпл - температура плавления материала частицы, К; Тмах - максимальная температура частицы, К; Тмах=1,3 Тп; C1(T1) - удельная теплоемкость материала частицы при нагреве от То до Тп, Дж/(кг·К), С2(Т2) - удельная теплоемкость материала частицы при нагреве от Тп до Тмах, Дж/(кг·К); λ - удельная теплота плавления частицы, Дж/кг; F - площадь поверхности частицы, м2; ν - скорость частицы, м/с; Iх - расстояние до напыляемой поверхности; α(х) - коэффициент теплопередачи, Вт/(м2·К); Тп(х) - температура газового потока, ТC(х) - температура на поверхности частицы, К.

Покрытие по прототипу формировали из порошковых смесей, которые помещали в установку с возможностью создания псевдоожиженного слоя путем пропускания потока воздуха через слой композиционного материала на пористой диафрагме. Металлическую деталь обезжиривали и обрабатывали праймером Rilprim путем окунания детали в спиртовой раствор. Толщина подслоя 3-5 мкм. После высыхания подслоя детали нагревали в термошкафу типа СНОЛ до температуры 270-320°С для активации подслоя и погружали в «кипящий» слой композиционного материала на заданное время. Время выдержки определялось толщиной покрытия. После осаждения частиц порошковой композиции деталь извлекали из рабочего объема установки и выдерживали на воздухе до полного оплавления полимерных частиц и монолитизации покрытия, после чего изделие охлаждали на воздухе до комнатной температуры. Характеристики сформированных по разным способам покрытий оценивали по адгезионной прочности с подложкой методом нормального отрыва, твердости по Бринеллю и прочности при растяжении. Составы композиционных материалов в обоих способах были идентичны.

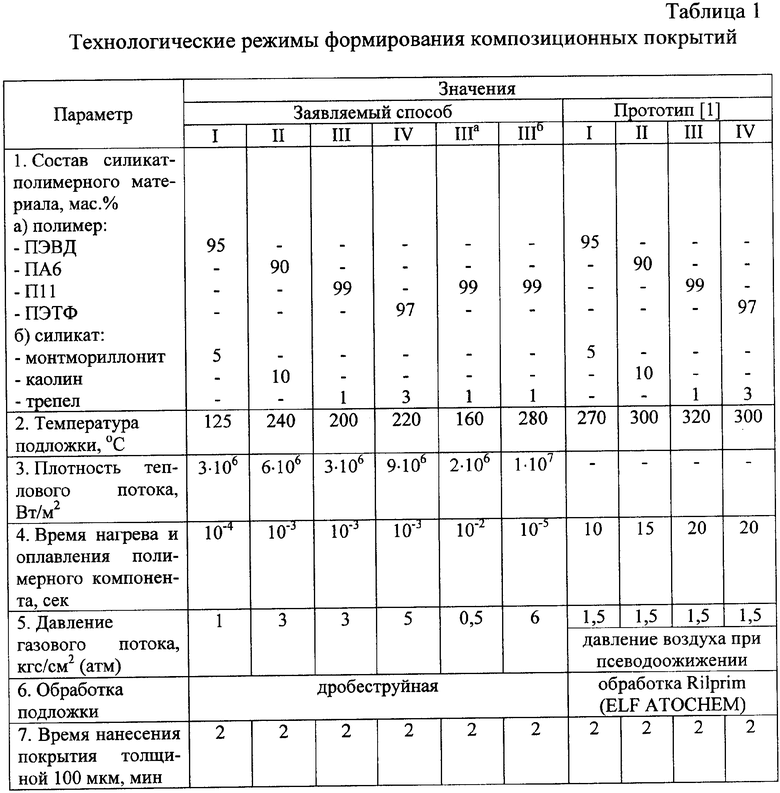

Технологические режимы формирования покрытий из силикатполимерных композиций по предложенному способу и прототипу приведены в табл.1.

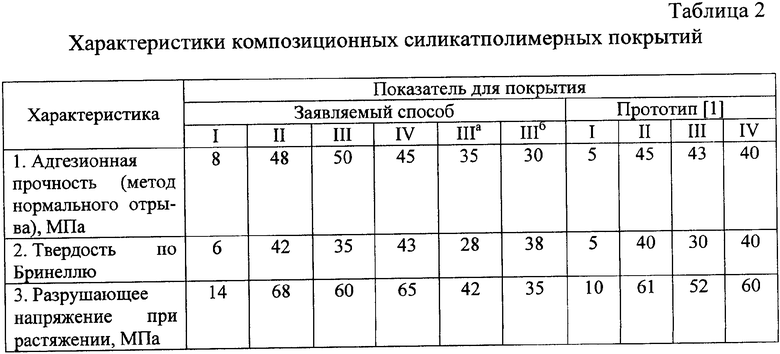

Характеристики покрытий из силикатполимерного композиционного материала по разработанному способу и прототипу представлены в табл.2.

Как следует из данных табл.1 и 2, разработанный способ формирования силикатполимерных покрытий превосходит прототип по производительности, имеет более низкую энергоемкость и включает меньшее количество технологических операций, т.к. процесс нагрева, транспортирования, нанесения и монолитизации покрытия протекает одновременно.

Сущность заявленного технического решения состоит в следующем. При механическом перемешивании порошкообразных компонентов частицы силикатного наполнителя, имеющие размеры 1-5 мкм, распределяются по поверхности полимерной частицы с размерами 100-200 мкм. При внесении композиционной частицы в высокотемпературный газовый поток происходит активация поверхностного слоя полимерной частицы в результате удаления низкомолекулярных адсорбированных веществ и частичного окисления поверхностного слоя. Одновременно происходит нагрев, плавление полимерной частицы и деградация силикатных частиц в результате процессов дегидратации и дегидроксилации с образованием низкоразмерных частиц.

Потоком газовой струи расплавленные частицы полимера с низкоразмерными фрагментами разрушения слоистых силикатов на поверхности транспортируются к твердой подложке. Время транспортирования и нагрева составляет 10-4÷10-3 с, в результате чего при определенной мощности теплового потока в заявленном диапазоне не происходит глубоких термоокислительных и термодеструкционных процессов, которые могли бы вызвать разрушение полимерной матрицы. При контактировании с твердой подложкой единичные фрагменты композиционного материала деформируются и приобретают ламелярную форму, прочно связанную с поверхностью. Каждая последующая частица под давлением газовой струи взаимодействует с ранее закрепленной частицей на поверхности, приводя к формированию покрытия и его гомогенизации. Предварительный нагрев металлической подложки до заявленного температурного диапазона способствует замедлению кристаллизационных процессов в полимерной матрице и повышает адгезионное взаимодействие граничного слоя покрытия и металлической подложки. Перемещение технологической установки по площади рабочей поверхности позволяет формировать покрытие на деталях большой площади, а при осуществлении нескольких последовательных проходов возможно формирование покрытия нужной толщины, в т.ч. на локальном участке обрабатываемой поверхности. Существенным отличием заявленного способа от прототипа является уменьшение дефектности покрытия. При способе нанесения покрытия из псевдоожиженного слоя (прототип) монолитизация покрытия осуществляется в результате растекания единичных фрагментов (капель) полимера по поверхности подложки под действием сил поверхностного натяжения. При этом захватывается значительное количество адсорбированного воздуха, который сосредотачивается преимущественно в межчастичном пространстве и формирует дефекты покрытия по сечению. Термическая обработка сформированного покрытия незначительно снижает дефектность из-за низкой скорости удаления воздушных пузырьков из расплава. Введение твердофазных частиц в состав покрытия увеличивает количество дефектных участков вследствие увеличения числа границ раздела «полимерная матрица - твердая частица».

Согласно разработанному способу формирования покрытий дефектность существенно снижается благодаря механическому действию газового потока на формируемое покрытие. Механический контакт единичных фрагментов вытесняет из межчастичной области газовую составляющую, уменьшая дефектность покрытия. При этом механическое воздействие активирует действие сил поверхностного натяжения, действующих между отдельными частицами.

Другим существенным отличием заявленного способа от прототипа является образование низкоразмерных частиц непосредственно в процессе формирования покрытия в результате тепловой деградации исходных частиц слоистых силикатов. Образовавшиеся частицы внедряются в граничный слой полимерной частицы и вызывают его упорядочение. В процессе нанесения формируется пространственный каркас из упорядоченных квазикристаллических областей, армированных наночастицами, который обусловливает увеличение прочности, твердости и адгезионной прочности покрытия на металлической подложке. Поэтому при одинаковом соотношении компонентов «полимерная матрица - силикатный наполнитель» покрытия, сформированные по технологии псевдоожиженного слоя, превосходят по физико-механическим характеристикам прототип.

Таким образом, существенные технические отличия заявленного способа формирования силикатполимерных покрытий от прототипа, составляющие предмет изобретения, состоят в:

- совмещении в единую технологическую операцию процессов активации компонентов, нагрева и формирования покрытия при совместном термическом и механическом действии газового потока;

- предотвращении процессов термоокислительной деструкции полимерной матрицы благодаря кратковременности теплового воздействия и отсутствию в газовом потоке активного кислорода или его соединений с выраженным окислительным действием;

- образовании низкоразмерных частиц силиката в результате термической деградации исходных частиц под действием теплового газового потока непосредственно в процессе формирования покрытия;

- уменьшении дефектности покрытия вследствие механического воздействия высокотемпературного газового потока на фрагменты покрытия и их деформирования при контакте с поверхностью;

- возможности формирования градиентных покрытий на деталях больших геометрических размеров, массы и сложной конфигурации.

Покрытие формируют на металлических деталях по заявленным технологическим режимам. При увеличении плотности теплового потока сверх заявленного значения (вариант IIIб) или ее снижении (вариант IIIа), уменьшении температуры подложки (вариант IIIа) или увеличении сверх заявленных диапазонов (вариант IIIб) снижаются показатели служебных характеристик силикатполимерных покрытий. Покрытие формируется по заявленному способу за один или несколько проходов в зависимости от размеров изделия и требований технической документации. Вариантом выполнения способа является применение двух технологических установок - распылительных головок, одной из которых наносится полимерное связующее, а другой - силикатный наполнитель. Такой вариант способа позволяет достичь более полной деградации частиц слоистых силикатов под действием высокотемпературного газового потока и обеспечивает возможность формирования градиентных однослойных и многослойных покрытий с прочной связью на границе раздела слоев.

Силикатполимерные покрытия, сформированные по заявленному способу, были использованы для изготовления деталей автомобильных агрегатов на ОАО «Белкард», для обработки металлических опор сети энергоснабжения на Белорусской железной дороге и показали свою эффективность при эксплуатации в соответствии с техническими условиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 2006 |

|

RU2332524C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОРАЗМЕРНЫХ НАПОЛНИТЕЛЕЙ ИЗ ПРИРОДНЫХ СЛОИСТЫХ МИНЕРАЛОВ ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2329285C1 |

| СОСТАВ КОМПОЗИЦИОННОГО ПОЛИМЕРНОГО МАТЕРИАЛА ДЛЯ ФУНКЦИОНАЛЬНОГО ПОКРЫТИЯ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2006 |

|

RU2338764C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОРАЗМЕРНЫХ НАПОЛНИТЕЛЕЙ ИЗ ПРИРОДНЫХ СЛОИСТЫХ МИНЕРАЛОВ ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2269554C1 |

| КОМПОЗИЦИОННЫЙ ТЕРМОПЛАСТИЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2283325C2 |

| КОМПОЗИЦИОННЫЙ АБРАЗИВОСТОЙКИЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2004 |

|

RU2270844C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРИБОТЕХНИЧЕСКИХ ПОКРЫТИЙ | 2006 |

|

RU2307855C1 |

| КОМПОЗИЦИОННЫЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2004 |

|

RU2265037C1 |

| КОМПОЗИЦИОННЫЙ ТЕРМОСТОЙКИЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2004 |

|

RU2268273C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ГЕРМЕТИЗИРУЮЩИХ ПОКРЫТИЙ | 2004 |

|

RU2275404C1 |

Изобретение относится к области технологии полимерных функциональных материалов и может быть использовано в машиностроении при формировании покрытий на детали узлов машин, механизмов и транспортных систем, прежде всего, трубопроводов для перекачки нефтяных продуктов. Способ формирования композиционного покрытия из силикатполимерного материала заключается в том, что смешивают порошкообразные полимерные частицы и силикатные частицы. Далее осаждают смесь на поверхности детали, нагревают, оплавляют полимерные частицы и проводят монолитизацию покрытия. Порошкообразные полимерные частицы выбирают из группы, включающей полиамид, полиэтилентерефталат, полиэтилен высокого давления. Силикатные частицы выбирают из группы, включающей монтмориллонит, каолин, трепел. Нагрев и оплавление осуществляют в газовом потоке с плотностью 3·106-9·106 Вт/м2 в течение 10-4-10-3 с. Осаждение и монолитизацию проводят на детали, нагретой до температуры Т=Тп+5÷40°С, где Тп - температура плавления полимера, при давлении газового потока 3-5 атм. Покрытие формируют нанесением его в один или несколько проходов используемого устройства для его нанесения либо нанесением его путем последовательного прохода устройства с полимерным компонентом, а затем устройства с силикатным компонентом. Изобретение позволяет повысить адгезионную прочность, твердость и разрушающее напряжение при растяжении покрытия, разработать способ, обеспечивающий высокую технологичность процесса, снизить стоимость покрытия. 2 з.п. ф-лы, 2 табл.

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ГЕРМЕТИЗИРУЮЩИХ ПОКРЫТИЙ | 2004 |

|

RU2275404C1 |

| КОМПОЗИЦИОННЫЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2004 |

|

RU2265037C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1993 |

|

RU2041905C1 |

| SU 1568507, A1, 10.11.1996. | |||

Авторы

Даты

2008-08-27—Публикация

2006-11-10—Подача