Предлагаемый способ относится к области машиностроения и может быть использован, например, для упрочнения инструмента, направляющих скольжения оборудования, где недопустимо нанесение частиц упрочняющего сплава.

Наиболее близким к заявленному изобретению является способ защиты медицинского инструмента от инфицирования [1], по которому упрочнение инструмента выполняют в среде жидких газов путем заполнения микротрещин упрочняемых материалов.

К недостаткам способа относятся трудности наблюдения за участком упрочнения и контроля за качеством поверхностного слоя ввиду кипения поверхностной газожидкостной смеси и удаления с упрочненной поверхности твердых частиц материала и высокий расход жидкого газа.

Известен способ [2] электроэрозионного упрочнения в жидких газах, при котором инструмент упрочняют титановым электродом в среде жидкого азота.

Недостатком способа являются трудности наблюдения за процессом и большой расход жидких газов из-за высокого градиента температур кипения азота и окружающей среды.

Изобретение направлено на снижение расхода жидкого газа, устранение из зоны обработки твердых частиц упрочняющего материала, обеспечение наблюдения и контроля места упрочнения и удаление твердых частиц с упрочняемой поверхности.

Это достигается тем, что криогенно-эрозионный способ упрочнения поверхностного слоя заготовки включает обработку заготовки в среде жидких газов электродом-инструментом из упрочняющего материала, который устанавливают перпендикулярно участку упрочняемой поверхности заготовки и перемещают вдоль упрочняемой поверхности. Заготовку перемещают, последовательно устанавливая упрочняемый участок поверхности заготовки в положение, близкое к вертикальному, при этом на упрочняемые участки поверхности заготовки снизу локальной струей подают аэрозоль, образованный смесью жидкого газа и воздуха под давлением, обеспечивающий удаление твердых частиц упрочняющего материала из зоны упрочнения. В качестве жидкого газа используют жидкую углекислоту с высокой температурой газообразования, а в качестве упрочняющего материала используют вольфрам.

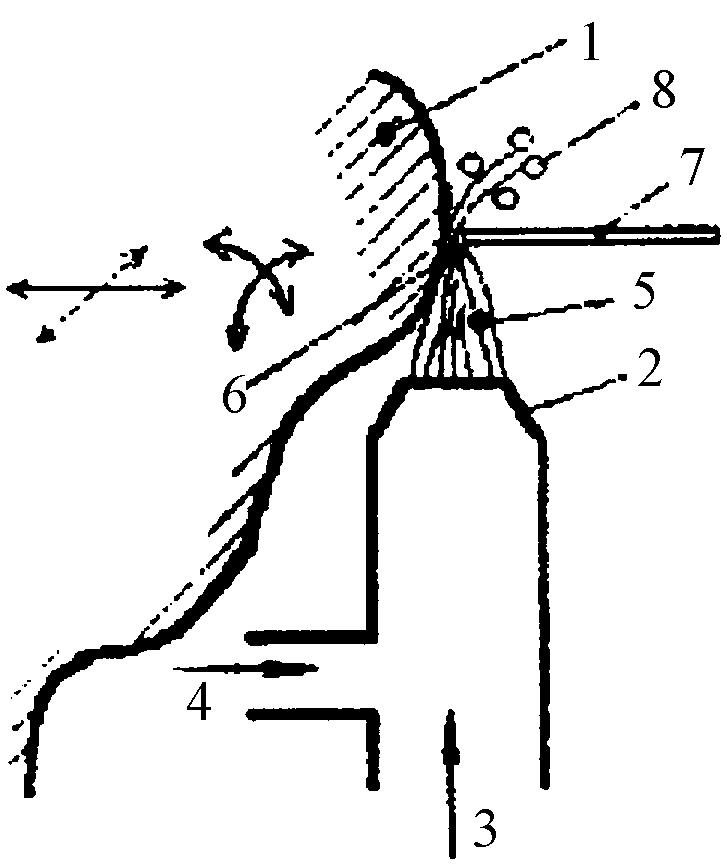

На чертеже показана схема осуществления способа.

Заготовку 1 устанавливают в зону обработки и поворачивают так, чтобы место упрочнения имело положение, близкое к вертикальному. К участку упрочнения снизу, например, через форсунку 2, подают струю воздуха 3 совместно с жидкой углекислотой 4, которая на выходе из форсунки 2 образует с воздухом аэрозоль 5, покрывающий пленкой 6 участок упрочнения на заготовке 1. К участку упрочнения подводят вольфрамовый электрод-инструмент 7, связанный с форсункой 2, до получения разрядов между заготовкой 1 и электродом-инструментом 7. В результате эрозии электрода-инструмента 7 образуются частицы 8, охлаждаемые и удаляемые из зоны упрочнения потоком аэрозоля 5. Перемещают систему электрод-инструмент 7 и форсунка 2 вдоль упрочняемой поверхности заготовки 1, поддерживая при этом зазор между электрод-инструментом 7 и заготовкой 1 по стабильным разрядам, устанавливаемым на слух или по прибору контроля силы тока (не показан). Жидкая углекислота испаряется без образования кипящего слоя и зона обработки наблюдается визуально, что позволяет путем регулирования давления струи 3 обеспечить наличие углекислоты и устранить налипание частиц 8 на упрочняемую поверхность. Давление воздуха и жидкой углекислоты 3 регулируют и поддерживают так, чтобы частицы 8 не задерживались в зоне обработки в пленке 6. Заготовку 1 перемещают таким образом, чтобы участок упрочнения последовательно занимало положение, близкое к вертикальному, а скорость перемещения электрода инструмента 7 вдоль участка упрочнения регулируют по образованию разрядов, определяемых на слух или по прибору контроля силы тока. Углекислота не образует кипящего слоя, и зона обработки доступна для визуального наблюдения.

Применение в качестве жидкого газа жидкой углекислоты с высокой температурой газообразования совместно с воздухом снижает расход жидкого газа за счет испарения, а сочетание в участке упрочнения углекислоты и микрочастиц вольфрама создает условия локального упрочнения поверхностного слоя карбидами вольфрама, образующегося в микротрещинах.

В качестве примера осуществления способа использовано упрочнение рабочей кромки стальных дисковых фрез. Подача жидкой углекислоты осуществлялась из баллона через форсунку с подачей воздуха от заводской сети с давлением 0.55-0,6 МПа. Рабочее давление жидкой углекислоты повышали до устранения на поверхности заготовки оседающих частиц. Оно составило 0.7-0.8 МПа. В качестве электрода-инструмента использовался вольфрамовый стержень диаметром 1 мм.

На участке упрочнения хорошо было визуально видно движение микрочастиц, выносимых из зоны обработки аэрозолью из смеси жидкой углекислоты и газов.

Для упрочнения использовался режим: напряжение на электроде 7 и заготовке 1-80 В, емкость конденсаторов - 0,1 МФ, скорость подачи электрода 7 - 3-4 м/мин. Расход жидкой углекислоты составил около 0,05 м3/мин, что на порядок ниже, чем расход жидкого азота, используемого в прототипе. Осмотр зоны упрочнения при увеличении 500 не выявил на упрочняемой поверхности твердых частиц с содержанием вольфрама. Наличие упрочнения подтверждено испытанием фрез из сплава P55KS5 при прорезании пазов с шириной 1,2 мм в сплаве ЭП666. Стойкость упрочненных фрез возросла в 2,3 раза по сравнению с обработкой пазов фрезами без упрочнения. Таким образом, подтверждено достижение поставленной цели.

Источники информации

1. Патент РФ 2108808. Способ защиты медицинского инструмента от инфицирования. /Авт. В.П.Смоленцев, Л.А.Малиновская, М.В.Фролов. М КJI6А61 L2/14. Бил. изобр. №11, 1998.

2. Смоленцев В.П., Переладов Н.П. Повышение долговечности инструмента в среде жидких газов. // Сб. материалов международной научно-технической конференции «РТМ-93». - М.: ГКВО РФ, 1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2491155C2 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| СПОСОБ РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ | 2014 |

|

RU2553491C1 |

| Способ эрозионно-лучевого упрочнения поверхностей металлических деталей и устройство для его использования | 2016 |

|

RU2646652C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА | 2003 |

|

RU2239001C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И УПРОЧНЕНИЕМ ВОДОЛЕДЯНЫМ ИНСТРУМЕНТОМ | 2008 |

|

RU2407623C2 |

| СПОСОБ СМАЗКИ И ОХЛАЖДЕНИЯ РЕЖУЩИХ ЛЕЗВИЙ ИНСТРУМЕНТА И/ИЛИ ЗАГОТОВОК В ПРОЦЕССЕ ОБРАБОТКИ МЕТАЛЛА РЕЗАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2135343C1 |

| Способ подготовки поверхности сложного профиля под газоплазменное напыление | 2017 |

|

RU2680333C2 |

| СПОСОБ УПРОЧНЕНИЯ ОСЕВОГО ИНСТРУМЕНТА | 2010 |

|

RU2486038C2 |

Изобретение относится к области машиностроения и может быть использовано, например, для упрочнения инструмента, направляющих скольжения оборудования, где недопустимо нанесение частиц упрочняющего сплава. Способ упрочнения поверхностного слоя заготовки включает обработку заготовки в среде жидких газов электродом-инструментом из упрочняющего материала, который устанавливают перпендикулярно участку упрочняемой поверхности заготовки и перемещают вдоль упрочняемой поверхности. Заготовку перемещают, последовательно устанавливая упрочняемый участок поверхности заготовки в положение, близкое к вертикальному, при этом на упрочняемые участки поверхности заготовки снизу локальной струей подают аэрозоль, образованный смесью жидкого газа и воздуха под давлением, обеспечивающий удаление твердых частиц упрочняющего материала из зоны упрочнения. В качестве жидкого газа используют жидкую углекислоту с высокой температурой газообразования, а в качестве упрочняющего материала используют вольфрам. Изобретение направлено на снижение расхода жидкого газа, устранение из зоны обработки твердых частиц упрочняющего материала, обеспечение наблюдения и контроля места упрочнения и удаление твердых частиц с упрочняемой поверхности. 1 з.п. ф-лы, 1 ил.

| СПОСОБ ЗАЩИТЫ МЕДИЦИНСКОГО ИНСТРУМЕНТА ОТ ИНФИЦИРОВАНИЯ | 1996 |

|

RU2108808C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154694C1 |

| Способ электроэрозионно-химическойОбРАбОТКи | 1966 |

|

SU268111A2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1999 |

|

RU2176682C2 |

| Пневматический управляющий элемент | 1982 |

|

SU1041776A1 |

Авторы

Даты

2008-09-20—Публикация

2006-11-27—Подача