Изобретение относится к способам упрочнения металлообрабатывающего инструмента и может быть применено в машиностроении.

Известен способ получения композиционных электрохимических покрытий на основе хрома, который состоит в электрохимическом осаждении из электролита хромирования, содержащего взвесь коллоидных частиц алмаза, и характеризуется тем, что перед нанесением покрытия с использованием углового катода подбирается оптимальная плотность тока (заявка № 92002681, МПК 6 C 25 D 15/00, опубл. 19.06.1995).

Этот способ предназначен для повышения износостойкости поверхности инструмента и деталей машин. Технология осуществляется без деформации, коробления изделия и не склонна к образованию трещин.

Недостатком этого способа упрочнения инструмента является низкая производительность осаждения покрытий, обусловленная гальваническим процессом, и, самое главное, наследование всех дефектов поверхности, которые формируются при шлифовании и подготовке поверхности под хромирование. Кроме того, сам процесс гальванического нанесения покрытий ведет к образованию отрицательных напряжений на поверхности изделия, что суммируется с отрицательными напряжениями после шлифования. В результате на поверхность наносится слой с высокими износостойкими и противозадирными свойствами, но профиль накатного инструмента работает при высоких контактных знакопеременных нагрузках. Выполнение известного способа отрицательно влияет на прочностные характеристики профиля накатного инструмента.

Известен также способ термической обработки изделий высококонцентрированными источниками энергии по а.с. № 1482208, МПК 6 C 21 D 1/09, опубл. 27.03.1996, который может быть использован для упрочнения режущего и прокатного инструмента. Для повышения качества упрочняемого слоя на поверхности инструмента и сокращения времени обработки упрочнение поверхности роликов осуществляют пульсирующим электронным лучом с изменяющейся мощностью. Верхний предел пульсации (максимальная мощность) обеспечивает разогрев поверхностного слоя на глубину 0,5-0,6 мм до температуры закалки (1200-1300° С). Нижний предел пульсации выбирают из расчета поддержания температуры обрабатываемой поверхности в пределах температур отпуска (450-500° С). Скорость перемещения детали 8 м/ч, частота импульсов 3 Гц, коэффициент перекрытия локально обработанных участков 0,5-0,6. Поверхность после обработки имеет твердость 60-65 HRC, не содержит трещин и других дефектов.

Способ термической обработки изделий высококонцентрированными источниками энергии позволяет создать достаточно толстый упрочненный слой на поверхности накатной плашки, но этот слой имеет пониженные антифрикционные свойства по сравнению со слоем хрома с алмазной упрочняющей фазой.

Наиболее близким по технической сущности к предлагаемому изобретению является способ поверхностного упрочнения металлообрабатывающего инструмента, патент № 2101382, МПК 6 С 23 С 8/36, опубл. 10.01.1998. В этом способе повышение стойкости режущего инструмента обеспечивается увеличением диффузионной связи гальванического покрытия с основой и снижением напряжений на его поверхности. Комплексное применение способа существенно улучшает качество инструмента. Это достигается путем применения комбинированного способа упрочнения, который состоит в обработке поверхности режущего инструмента в поле положительного коронного разряда, нанесении покрытия из нитридов тугоплавких металлов и заключительной обработке металлорежущего инструмента в магнитном импульсном поле. Данный способ значительно повышает работоспособность инструмента.

К недостаткам этого известного способа прототипа относится хрупкость и низкая работоспособность слоя из нитридов, обусловленная их отслоением при высоких контактных нагрузках. Поле положительного коронного разряда очищает поверхность инструмента, но практически не снижает отрицательных напряжений и не формирует упрочненного слоя перед нанесением покрытия. Кроме того, последующая обработка инструмента в импульсном магнитном поле снижает напряжения в нитридом слое и поверхностном слое инструмента, но не влияет на плотность и прочность сцепления слоя нитридов с основой.

Задачей настоящего изобретения является повышение стойкости инструмента, улучшение его качества за счет снижение уровня отрицательных напряжений на поверхности инструмента, создания упрочненного поверхностного слоя перед нанесением покрытия, последующего уплотнения и припекания нанесенного покрытия.

Технический результат достигается за счет того, что в предлагаемом способе упрочнения инструмента, включающем нанесение износостойкого покрытия, высокоэнергетическое воздействие на поверхность инструмента осуществляют импульсно до и после нанесения покрытия, совмещая при этом газодинамическую обработку поверхности инструмента импульсной струей плазмы, содержащей легирующие элементы, пропускание через поверхностный слой инструмента и слой покрытия электрического тока с последующим периодическим отводом тепла от поверхности инструмента.

При этом газодинамическую обработку поверхности инструмента импульсной струей плазмы до нанесения покрытия совмещают с воздействием ионов азота и ионов тяжелых металлов, а после нанесения покрытия газодинамическую обработку поверхности инструмента совмещают с воздействием на поверхность ионов преимущественно углерода и ионов тяжелых металлов.

Кроме того, плотность электрического тока снижается от 3... 4 кА/см2 на вершинах профиля накатного инструмента до нуля во впадинах профиля.

Комплексную обработку поверхности инструмента осуществляют 5-ю 10-ю высокоэнергетическими импульсами плазмы и электрического тока, и поверхность инструмента обдувают охлаждающим газом или воздухом.

В предлагаемом способе струю плазмы подают перпендикулярно к рабочей поверхности со скоростью 3... 8 км/с, а также пропускают импульсный электрический ток плотностью 2000... 8000 А/см2.

Насыщающие элементы металлов и карбидосодержащие частицы получают из мелкодисперсных порошков, которые подают в высокоэнергетическую струю плазмы или насыщающие элементы, и карбидосодержащие частицы получают перегревом конца компактного электрода посредством электрического разряда. Газообразные элементы для синтеза вводят в импульсную плазменную струю в виде углеводородных и азотосодержащих газов. Для ввода карбидов применяют компактный электрод, который состоит из сплава на основе карбидов вольфрама.

В способе обработки инструмента имеют место такие признаки, как пропускание через слой покрытия электрического тока и одновременное воздействия импульсных магнитного поля и упругопластического деформирования. Эти признаки позволяют значительно интенсифицировать диффузионные процессы припекания покрытия. Так коэффициенты массопереноса в твердом металле при импульсном магнитном воздействии или упругопластическом деформировании на два порядка превосходят коэффициенты термодиффузии. Влияние одновременно нескольких видов импульсного воздействия приводит к значительному ускорению массопереноса, причем это увеличение носит неаддитивный характер.

В процессе импульсно-плазменной обработки материал покрытия испытывает комплексное воздействие, а именно: ударное, электромагнитное, термическое. Каждое из них в отдельности играет роль инициатора диффузионных процессов, что уплотняет покрытие и обеспечивает его диффузионное припекание. В результате взаимовлияния факторов воздействия происходит ускорение массопереноса легирующих элементов с покрытия в глубь металлической поверхности инструмента.

Для периодического охлаждение легированного слоя применяют обдувку рабочей поверхности инструмента после каждого импульса насыщения охлаждающим газом, преимущественно состоящим из воздуха или азота. Это определяет режим маятникового термоциклирования поверхностного слоя, который также интенсифицирует массоперенос легирующих элементов.

Такие существенные признаки, как обработка плазмой и электрическим током рабочих поверхностей накатного инструмента перед нанесением покрытия, формируют на поверхности упрочненный твердый слой с сжимающими напряжениями. Нанесение композитного покрытия (хром+алмазы) на упрочненный слой инструмента и последующее спекание этого покрытия импульсной плазмой и электрическим током ведет к уплотнению слоя хрома и зерен алмаза, диффузионного припекания хрома к упрочненной основе инструмента. Легирование покрытия составляющими плазму элементами: молибденом, азотом, углеродом - позволяет повысить антифрикционные свойства хромового покрытия и увеличить сцепляемость зерен алмаза и слоя хрома.

В способе получение насыщающих элементов, металлов и карбидосодержащих частиц осуществляется из мелкодисперсных порошков и за счет перегрева конца компактного электрода. Посредством электрического разряда обуславливается возможность точного дозирования расхода материала и ввода его в высокоэнергетическую струю плазмы. Применение компактных электродов, которые состоят из сплава на основе карбидов вольфрама и углеводородных и азотосодержащих газов, обеспечивает ввод в поверхность инструмента карбидов и нитридов тугоплавких металлов.

Синтез и осаждение легирующих элементов и соединений непосредственно на упрочняемой поверхности инструмента посредством подачи этих элементов с высокой скоростью перпендикулярно поверхности и пропускание по ним электрического тока ведет к образованию нового технического эффекта при обработки инструмента – направленное перемещение необходимых для синтеза элементов в одном импульсном цикле.

Согласно изобретению по способу обработки инструмента широко используют обработку поверхности пучками энергии высокой плотности. Известно, что в процессе высокоэнергетического воздействия происходит быстрый нагрев (время нагрева 10-3...10-6 с) поверхностного слоя с последующим интенсивным охлаждением его путем отвода тепла как в объем металла, так и в окружающую среду. Высокая скорость нагрева и охлаждения поверхностного слоя металла (104...108 К/с) способствует формированию дисперсной структуры с высокими плотностью дислокации и концентрацией легирующих элементов.

Термическое воздействие совмещают с процессами легирования поверхности инструмента путем плавления предварительно нанесенного гальванического покрытия и обработки плазмой, которая содержит легирующие добавки: азот, углерод и металлы. Эффективность импульсного воздействия на поверхность изделия обусловлена более высокими скоростями нагрева и охлаждения, упругопластической деформацией поверхности и, как следствие, интенсификацией практически всех известных механизмов диффузии.

Импульсно-плазменная технология упрочняющей обработки инструмента до нанесения покрытия включает следующие методы воздействия: упругопластическое деформирование, воздействие звуком и импульсным магнитным полем, тепловую и электроимпульсную обработку, а также деформирование металлов и сплавов в процессе обратимых (α ↔ γ ) превращений.

Способ упрочнения инструмента осуществляется в следующем порядке. Поверхность инструмента, например накатной плашки, обрабатывается импульсной плазмой, содержащей легирующие элементы, что в первый момент сопровождается упругодеформационным взаимодействием с ударной волной и импульсной струей плазмы, затем поверхность подвергается воздействию электрического тока. Амплитудное значение тока до 8 кА. В результате образуется импульсное магнитное поле напряженностью до 2000 Э. В дальнейшем, в течение 3... 5 мс, на поверхность натекают продукты сгорания и эрозии электродов, которые содержат легирующие элементы.

В результате импульсно-плазменной обработки на поверхности инструмента формируется микрокристаллический легированный слой. Состав этого слоя зависит от количества легирующих элементов в плазме и количества импульсов обработки. Упрочненный слой имеет большую толщину и равномерность после многократной (>5 имп.) импульсно-плазменной обработки.

Наибольшая твердость упрочненного слоя была достигнута при использовании электродов из карбида вольфрама (образцы стали Х12М, прошедших закалку + отпуск).

Обработка осуществляется без плавления поверхности накатной плашки, удельная мощность струи составляла 106 Вт/см2. Рентгенофазовый анализ слоев, упрочненных импульсной плазмой, фиксирует уширение линий α -Fe и появление линий остаточного ау-стенита Fe. Увеличение числа импульсов влечет за собой дальнейшее уширение линий α -Fe при уменьшении их интенсивности, а также увеличение относительной интенсивности линий γ -Fe. Количество аустенита при одном и том же режиме обработки наибольшее в случае использования электрода из карбидов вольфрама. Рентгеноспектральное исследование показало, что материал расходуемого электрода проникает в упрочненный слой изделия. Например, при использовании расходуемого электрода из карбидов вольфрама он обнаружен в упрочненном слое на глубине до 20 мкм.

Перед обработкой импульсной плазмой инструмент проходил стандартные механическую, термическую и абразивную обработки. Импульсную плазменную обработку применяли в качестве подготовительной операции перед нанесением покрытия. Упрочнению подвергали только профиль накатного инструмента.

Технологические режимы обработки подбирались с минимальной плотностью мощности, достаточной для нагрева вершин профиля инструмента до плавления. Такой режим обеспечивал легирование расплавленной поверхности изделия элементами, составляющими плазменную струю. При упрочнении использовали расходуемый электрод из молибдена, хрома или карбидов вольфрама, плазмообразующий газ содержал избыток пропана. Обработка осуществлялась с многократным воздействием импульсной плазмы на упрочняемую поверхность.

Затем, после упрочнения, на рабочую поверхность инструмента гальваническим методом наносили композиционное электрохимическое покрытие из хрома с включениями из высокодисперсных углеродных частиц размером до 0,01 мкм. С этой целью в электролит хромирования вводится добавка продукта УДА, выпускаемого по ТУ 84-1124-87, содержащего 3-10 вес.% частей основного вещества в виде водной суспензии. Последнее обусловлено необходимостью сохранения высокодисперсной добавки, которая при сушке образует агрегаты до нескольких мкм.

Применялся саморегулирующий электролит хромирования. СrО3 (хромовый ангидрид) 250±25 г/л. К2SiF3 (калий кремнефтористый) 18±20 г/л. BaSO4 (барий сернокислый) 5±6 г/л. H2SO4 (серная кислота) 0,25±0,75 г/л. Продукт УДА - 10±15 г/л. Суспензия продукта УДА занимает 1/3... 1/4 части общего объема электролита. Выбор режима: плотности тока, температуры, времени осаждения - конкретно на каждый вид накатного инструмента.

Максимальная твердость при сохранении высокого качества получена при температуре 56° С и плотности тока 50... 70 А/дм2. При времени нанесении покрытия до 5 мин, скорость образования КЭЦ выше, чем хрома, в среднем в 1,5 раза.

После нанесения гальванического покрытия изделия подвергаются обработке с использованием импульсного источника плазмы. Струя плазмы направляется на рабочую поверхность. В плазменную струю вводят углерод, азот и металлические элементы, участвующие в синтезе карбидов и карбонитридов. Легирующие элементы вводят в виде порошка или (и) электрода, который включают в электрическую цепь конденсаторного накопителя и инструмента. При замыкании электрической цепи по плазменной струе к поверхности изделия течет электрический ток. Плазменная струя содержит метал, азот и углерод, необходимые для синтеза. В плазменную струю подаются также такие элементы, как молибден и вольфрам, цирконий и гафний, которые с высокой скоростью (3... 8 км/с) бомбардируют упрочняемую поверхность. Легирующие металлы взаимодействуют с активными составляющими гальванического слоя хрома, продукты плазменно-химического синтеза конденсируются на слое хрома. Синтез и осаждение твердых антифрикционных соединений на композиционном покрытии из хрома+алмаз обеспечивает высокую работоспособность инструмента. Пропускание электрического тока способствует направленному току электронов ионов и атомов в покрытие и диффузионному механизму закрепления слоя хрома на подложке.

Для апробации способа модифицирования импульсной плазмой плазменную струю формировали совмещенным взрывом предварительно сжатой горючей газовой смеси и электрическим разрядом через продукты сгорания, что обеспечивало высокие температуру 20000... 30000К и скорость до 8 км/с плазменной струи. В качестве компонентов горючей газовой смеси использовали пропан-бутан+кислород. Плазменная струя подавалась к упрочняемой поверхности, замыкая при этом электрическую цепь между электродом и поверхностью инструмента.

Электрический ток от электрода-анода идет к поверхности изделия. При этом электрический ток активизирует процессы синтеза твердых соединений, нагрева поверхности детали и диффузии. Процесс активации идет при плотностях электрического тока до 8000 А/см2. Большая плотность тока обуславливает перегрев поверхности, плавление ее и разрушение.

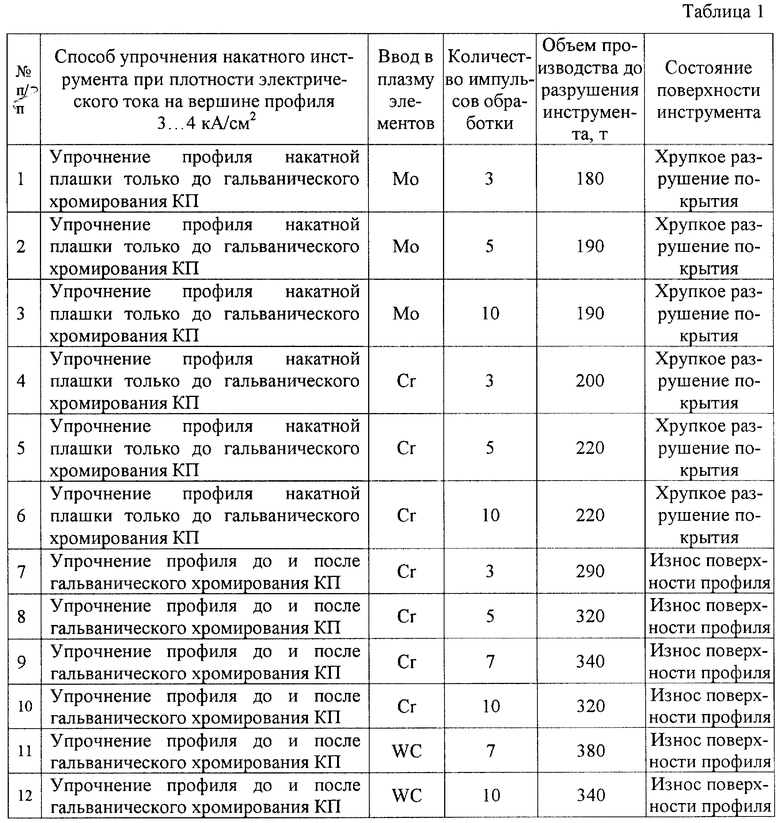

Сравнительные испытания накатного инструмента после гальванического хромирования с использование композиционного покрытия (КП) и упрочнения по предлагаемому способу показали, что работоспособность его повысилась в 4 раза.

Пример 1.

Осуществлялась импульсная обработка профиля накатной плашки до осаждения композиционного гальванического покрытия. В качестве легирующего элемента использовали молибден. Обработку осуществляли 3, 5 и 10 импульсами. Затем наносили гальваническим методом композиционное покрытие.

Промышленные испытания показали, что работоспособность плашки повысилась до 190 т. Наблюдалось хрупкое разрушение покрытия, обусловленное слабой сцепляемостью его с подложкой (см. таблицу 1, пункты 1... 3).

Пример 2.

Осуществлялась импульсная обработка профиля накатной плашки до осаждения композиционного гальванического покрытия. В качестве легирующего элемента использовали хром. Обработку осуществляли 3, 5 и 10 импульсами. Затем наносили гальваническим методом композиционное покрытие.

Промышленные испытания показали, что работоспособность плашки повысилась до 220 т. Оптимальное количество импульсов 5. Дальнейшее увеличение количества импульсов работоспособность покрытия не увеличивало. После 220 т накатанной продукции наблюдалось хрупкое разрушение покрытия. Небольшое повышение стойкости покрытия обусловлено более высокой сцепляемостью гальванического покрытия с подложкой, хромированной импульсной плазмой (см. таблицу 1, поз. 4, 5, 6).

Пример 3.

Осуществлялась импульсная обработка профиля накатной плашки до и после осаждения композиционного гальванического покрытия. В качестве легирующего элемента использовали хром. Обработку осуществляли 3, 5, 7 и 10 импульсами. Затем наносили гальваническим методом композиционное покрытие.

Промышленные испытания показали, что работоспособность плашки повысилась до 340 т. Оптимальное количество импульсов 7. Дальнейшее увеличение количества импульсов работоспособность покрытия не увеличивало. После 320... 340 т накатанной продукции наблюдался износ поверхности композиционного покрытия. Повышение стойкости плашки обусловлено высокой сцепляемостью гальванического покрытия с подложкой, которая обусловлена припеканием ее под действием импульсной плазмы (см. таблицу 1, пункты 7, 8, 9 и 10).

Пример 4.

Осуществлялась импульсная обработка профиля накатной плашки до и после осаждения композиционного гальванического покрытия. В качестве легирующего элемента использовали вольфрам. Обработку осуществляли 7 и 10 импульсами. Затем наносили гальваническим методом композиционное покрытие.

Промышленные испытания показали, что работоспособность плашки повысилась до 380 т при 7 импульсах обработки и снизилось до 340 т при 10 импульсах обработки. Оптимальное количество импульсов 7. Дальнейшее увеличение количества импульсов понизило работоспособность покрытия. После 320... 380 т накатанной продукции наблюдался износ поверхности композиционного покрытия. Повышение стойкости плашки обусловлено высокой энергией ионов вольфрама, которые более эффективны при обработке поверхности КП, но при большом количестве импульсов плазменной обработки наблюдается переупрочнение поверхности, что снижает работоспособность покрытия (см. таблицу 1, пункты 11, 12).

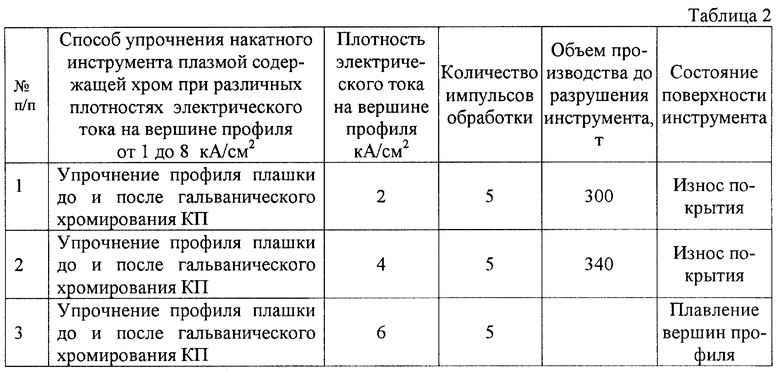

Пример 5.

Осуществлялась импульсная обработка профиля накатной плашки до и после осаждения композиционного гальванического покрытия. В качестве легирующего элемента использовали хром. Обработку осуществляли 5 импульсами. При обработке обеспечивалась плотность электрического тока до 2 кА/см2 на вершинах профиля накатного инструмента до нуля во впадинах профиля.

Промышленные испытания показали, что работоспособность плашки составила 300 т. Дальнейшее увеличение количества импульсов работоспособность покрытия не увеличивало. После 300 т накатанной продукции наблюдался износ поверхности композиционного покрытия. Повышение стойкости плашки обусловлено высокой сцепляемостью гальванического покрытия с подложкой, которая обусловлена припеканием ее под действием импульсной плазмы (см. таблицу 2, пункт 1).

Пример 6.

Осуществлялась импульсная обработка профиля накатной плашки до и после осаждения композиционного гальванического покрытия. В качестве легирующего элемента использовали хром. Обработку осуществляли 5 импульсами. При обработке обеспечивалась плотность электрического тока до 4 кА/см2 на вершинах профиля накатного инструмента до нуля во впадинах профиля.

Промышленные испытания показали, что работоспособность плашки составила 340 т. Дальнейшее увеличение количества импульсов работоспособность покрытия не увеличивало. После 340 т накатанной продукции наблюдался износ поверхности композиционного покрытия. Повышение стойкости плашки обусловлено высокой сцепляемостью гальванического покрытия с подложкой, которая обусловлена припеканием ее под действием импульсной плазмы (см. таблицу 2, пункт 2).

Пример 7.

Осуществлялась импульсная обработка профиля накатной плашки до и после осаждения композиционного гальванического покрытия. В качестве легирующего элемента использовали хром. Обработку осуществляли 5 импульсами. При обработке обеспечивалась плотность электрического тока до 6 кА/см2 на вершинах профиля накатного инструмента до нуля во впадинах профиля.

При упрочнение наблюдалось плавление вершин профиля накатной плашки. Ролики не испытывались (см. пункт 3 таблицы 2).

В результате проведенных промышленных испытаний определено, что работоспособность накатного инструмента повысилась до 340 т. Дальнейшее увеличение количества импульсов работоспособность покрытия не увеличивало. Повышение плотности электрического тока свыше 4 А/см2 ведет к плавлению вершин профиля, что недопустимо для накатного инструмента.

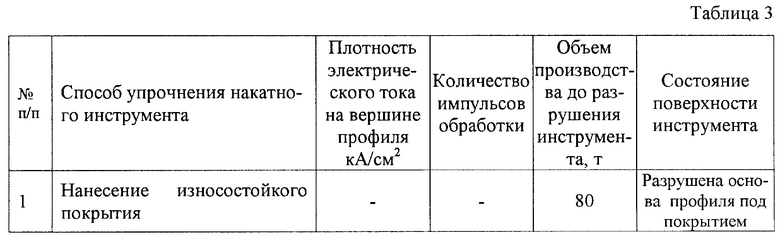

Пример 8.

Промышленные испытания показали, что ролики только с гальваническим покрытием КП без импульсной обработки имеют работоспособность до 80 т. После 80 т накатанной продукции наблюдалось хрупкое разрушение профиля под покрытием, что обусловлено созданием отрицательных напряжений на поверхности профиля и образованием дефектов в поверхности в виде ожогов и надрезов (см. таблицу 3, пункт 1).

Анализ результатов испытаний показал, что инструмент, обработанный по предлагаемому способу, не имел отказов по причине хрупкого разрушения рабочей поверхности или хрупкого разрушения покрытия. Причиной отказа является износ покрытия КП на поверхности профиля. Обработка поверхности инструмента импульсной плазмой до нанесения покрытия создает в поверхностном слое сжимающие напряжения и “залечивает” дефекты, образующиеся при шлифовании.

Обработка поверхности инструмента импульсной плазмой до нанесения покрытия и по покрытию увеличивает работоспособность покрытия. Увеличение работоспособности обусловлено также и припеканием покрытия к упрочненной подложке, что обусловлено энергией импульсного воздействия и увеличением энергии импульса за счет ввода тяжелого элемента вольфрама.

Опыт промышленной эксплуатации показал, что после импульсно-плазменной обработки до и после нанесения покрытия работоспособность инструмента повысилась в 4... 5 раза.

Способ обработки позволяет разрешить противоречие между высокими требованиями к рабочей поверхности (высоких контактных нагрузок) и не менее жесткими требованиями к износостойкости. Применение к одному изделию двух эффективных технологий существенно повысило работоспособность изделия.

Предложенный способ упрочнения наряду с высокой производительностью обладает и такими преимуществами, как возможность автоматизации технологического процесса. Высокоэнергетическая плазменная струя очищает и нагревает поверхность, “залечивает” дефекты в поверхностном слое, образует сжимающие напряжения, легирует поверхность. Кроме того, импульсно-плазменное припекание покрытия уплотняет покрытие и обеспечивает его диффузионное сцепление.

Предлагаемый способ обработки инструмента является ресурсосберегающим, что обусловлено низким расходом легирующих элементов и электрической энергии в сочетании с высокой производительностью до 0,5 м2/час. Способ позволяет обрабатывать (нагревать) только рабочие (режущие) поверхности, что решает проблемы повышения износостойкости без изменения структурного состояния всего изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2541325C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| СПОСОБ ЭЛЕКТРОВЗРЫВНОГО НАПЫЛЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО МАТРИЦУ НА ОСНОВЕ ЖЕЛЕЗА С ВКЛЮЧЕНИЯМИ ИЗ КАРБИДА ВОЛЬФРАМА, НА ИЗДЕЛИЕ ИЗ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 2024 |

|

RU2823275C1 |

| СПОСОБ ЭЛЕКТРОВЗРЫВНОГО НАПЫЛЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО МАТРИЦУ НА ОСНОВЕ ЖЕЛЕЗА С ВКЛЮЧЕНИЯМИ ИЗ КАРБИДА КРЕМНИЯ, НА ИЗДЕЛИЕ ИЗ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 2024 |

|

RU2819214C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ВОЛЬФРАМОКОБАЛЬТОВОГО ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 2009 |

|

RU2398046C1 |

| Способ нанесения порошковых покрытий на поверхность деталей | 1986 |

|

SU1411102A1 |

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ НА ТВЕРДОСПЛАВНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415198C1 |

| Способ поверхностного упрочнения дисперсионно-твердеющих сталей | 2020 |

|

RU2749008C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ МОДИФИКАЦИИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2011 |

|

RU2486281C1 |

Изобретение относится к технологии поверхностного упрочнения металлообрабатывающего инструмента и может быть применено в машиностроении. Технической задачей изобретения является повышение стойкости инструмента. Технический результат достигается тем, что способ упрочнения включает в себя нанесение износостойкого покрытия и импульсное высокоэнергетическое воздействие на поверхность инструмента до и после нанесения покрытия. Высокоэнергетическое воздействие совмещает газодинамическую обработку поверхности инструмента струей плазмы, содержащей легирующие элементы, пропускание через поверхностный слой и слой покрытия электрического тока и отвод тепла от рабочей поверхности. Это позволяет существенно повысить работоспособность покрытия на профиле накатного инструмента. 5 з.п.ф-лы, 3 табл.

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 1993 |

|

RU2101382C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА | 1991 |

|

RU2026419C1 |

| SU 1662130 А1, 27.04.1999 | |||

| РЕЖУЩИЙ ИНСТРУМЕНТ И СПОСОБ ПОВЕРХНОСТНОГО ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ЕГО РЕЖУЩЕЙ ЧАСТИ | 1997 |

|

RU2125103C1 |

Авторы

Даты

2004-10-27—Публикация

2003-04-18—Подача