Изобретение относится к передвижным машинам и механизмам, а именно - к устройствам для утилизации отработавших нормативные сроки эксплуатации и некондиционных железобетонных изделий (опор контактной сети, шпал и т.д).

Проблема утилизации отработанных железобетонных изделий на сегодня очень актуальна. Учитывая, что срок службы железобетонных шпал и опор в зависимости от условий интенсивности эксплуатации, а также с учетом их двойного использования - вначале на главных, а затем на второстепенных путях - составляет 25-40 лет, то вдоль железных дорог скопилось огромное количество подлежащих переработке изделий. Налаженная технология переработка изделий позволила бы превратить их в бетонный щебень различной фракции и так называемый отсев до 5 мм, востребованный на строительном рынке и в путевом хозяйстве для балансировки приемо-отправочных, сортировочных и прочих путей.

В принципе, для этих целей можно использовать известные винтовые, реечные, эксцентриковые, гидравлические и пневматические прессы (В.М.Кован. Справочник технолога машиностроителя. - М.: 1957). Все перечисленные разновидности прессов конструктивно состоят из станины, на которой установлены неподвижная и подвижная плиты, между которыми можно установить изделие и динамическим воздействием разрушить его. Давление на обрабатываемое изделие оказывает подвижная плита, приводимая в действие различными типами приводов. Прессы в основном предназначены для пластической деформации материала изделия, а не их разрушения, тем более, если идет речь о длинномерных изделиях, таких, например, как железобетонная опора контактной сети или шпала (в дальнейшем - «изделия»).

Наиболее близким техническим решением, выбранным в качестве прототипа, является машинный комплекс утилизации МКУ-1, разработанный ОАО «Дробмаш» специально по заданию Департамента электрификации и электроснабжения Министерства путей сообщения, предназначенный для переработки выработавших свой ресурс железобетонных опор и шпал. Комплекс содержит систему управления, механизм подачи изделия, в качестве которого применен скребковый конвейер, механизм дробления - щековую дробилку специальной конструкции. Щековая дробилка состоит из неподвижной плиты, на которую подают изделие, и подвижной плиты (прижимной балки), приводимой в действие гидроприводом. Комплекс укомплектован механизмом протяжки арматуры, совмещенным с вальцами, а также механизмом отвода дробленого бетона, включающим конвейер типа СМД-150А. То есть в данном комплексе использован принцип динамического разрушения конструкций с подачей изделия под своеобразный молот. Недостатками конструкции является то, что комплекс выполнен в стационарном варианте и требует значительных затрат для демонтажа и установки на другом месте. Кроме того, заложенный в нем принцип динамического разрушения не позволяет полностью подробить железобетонное изделие, оставляет достаточно большие куски бетона в узлах арматурного каркаса опоры; отличается низкой производительностью, т.к изделие разрушается последовательно, начиная от одного конца до другого, что требует больших затрат времени.

Предлагаемое изобретение направлено на повышение производительности установки для утилизации железобетонных изделий, придание ей мобильности.

Производительность установки повышена за счет того, что разрушение железобетонного изделия осуществляется сразу по всей ее длине, а не последовательно от одного конца к другому, как у прототипа. При этом время разрушения изделия равно времени хода штока прижимного цилиндра. Само изделие при этом размещается между неподвижным массивным основанием (в конкретном случае - продольной несущей балкой железнодорожной платформы) и подвешенной на консольных стойках подвижной прижимной балкой, снабженной вибратором. При этом на разрушаемую опору воздействуют две силы: вертикально направленная статическая, создаваемая подвижной прижимной балкой под воздействием штоков гидроцилиндров прижатия, и динамическая, создаваемая установленным на прижимной балке дебалансным вибратором. Опора укладывается на специальный ложемент с покатой поверхностью и, чтобы в процессе работы не скатывалась с него, удерживается фиксирующими элементами (ограничителями), размещенными вдоль несущей балки. Для полного исключения передачи вибрации дебалансного вибратора штокам гидроцилиндров между гидроцилиндрами прижатия и подвижной прижимной балкой установлены демпферы (например, пружинные), снабженные соединительными кронштейнами. При этом плоскости соединительных кронштейнов сориентированы параллельно оси прижимной балки. Такая установка демпферов исключает перемещение прижимной балки в поперечном направлении и в то же время позволяет опускать и поднимать прижимную балку вертикально, причем концы прижимной балки можно опускать при помощи шарнирно присоединенных к ним штоков гидроцилиндров на различное расстояние, то есть ось прижимной балки может быть установлена под различными углами относительно оси несущей балки ж/д платформы. При этом оси прижимной и несущей балки всегда остаются в одной вертикальной плоскости. Под несущей балкой по всей длине ложемента размещена наклонная площадка. Наклонная площадка предназначена для приема дробленных бетонных фрагментов железобетонной опоры. Под наклонной площадкой может быть смонтирован ленточный конвейер для перегрузки кусков бетона на другой транспорт или специальную площадку, устроенную рядом с железнодорожным полотном. Установка для дробления железобетонных опор контактной сети может быть также снабжена питателем опор с механизмом поочередной их подачи на ложемент и вальцами для сплющивания арматурного каркаса железобетонной опоры, очищенного от бетонного наполнителя. Для повышения устойчивости железнодорожной платформы в процессе дробления в конструкции платформы предусмотрены опускаемые упорные лапки. Предусмотрена возможность подведения под железнодорожную платформу, на которой смонтирована установка, стандартной ходовой части. При этом стационарная установка превращается в мобильную, и ее можно перевозить по железнодорожным путям в нужное место.

Изобретение поясняется следующими чертежами, где:

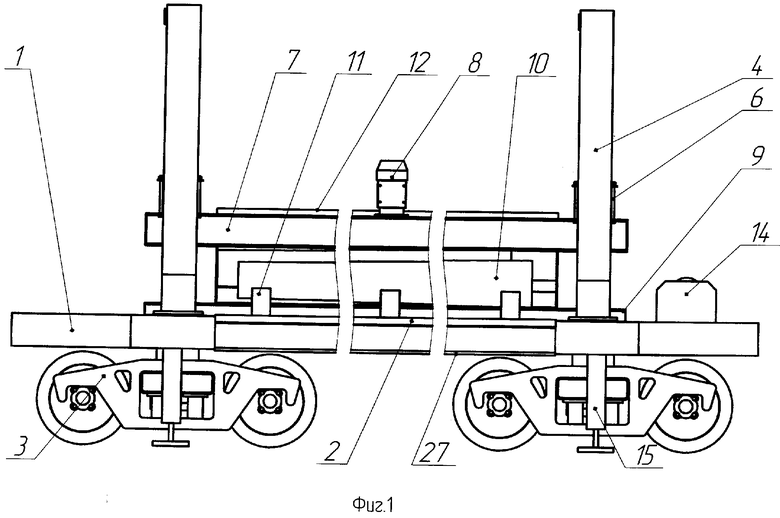

Фиг.1 - вид установки спереди;

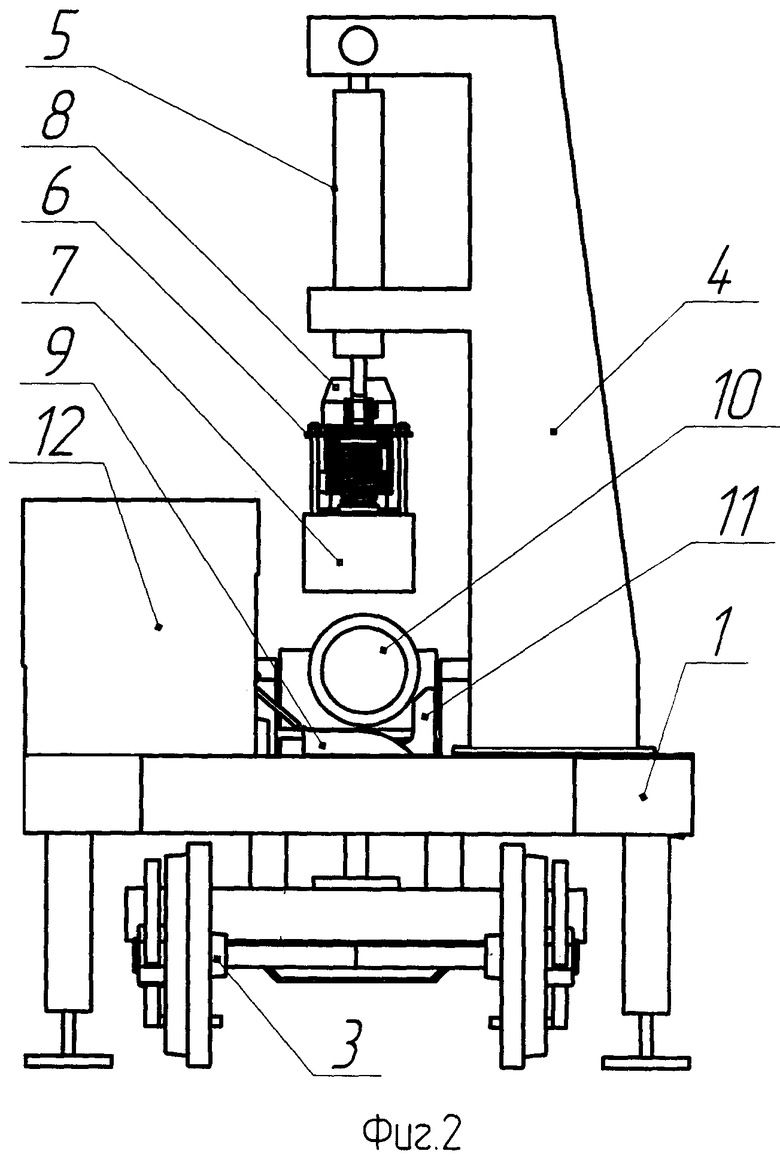

Фиг.2 - вид сбоку;

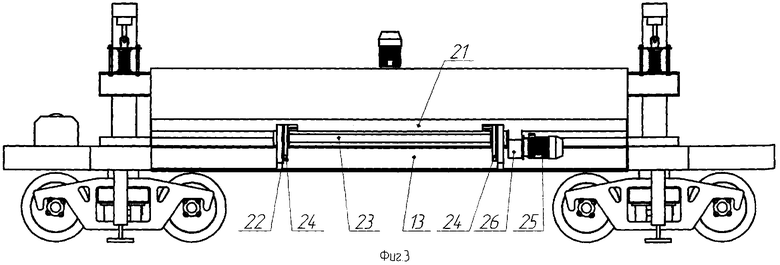

Фиг.3 - вид сзади;

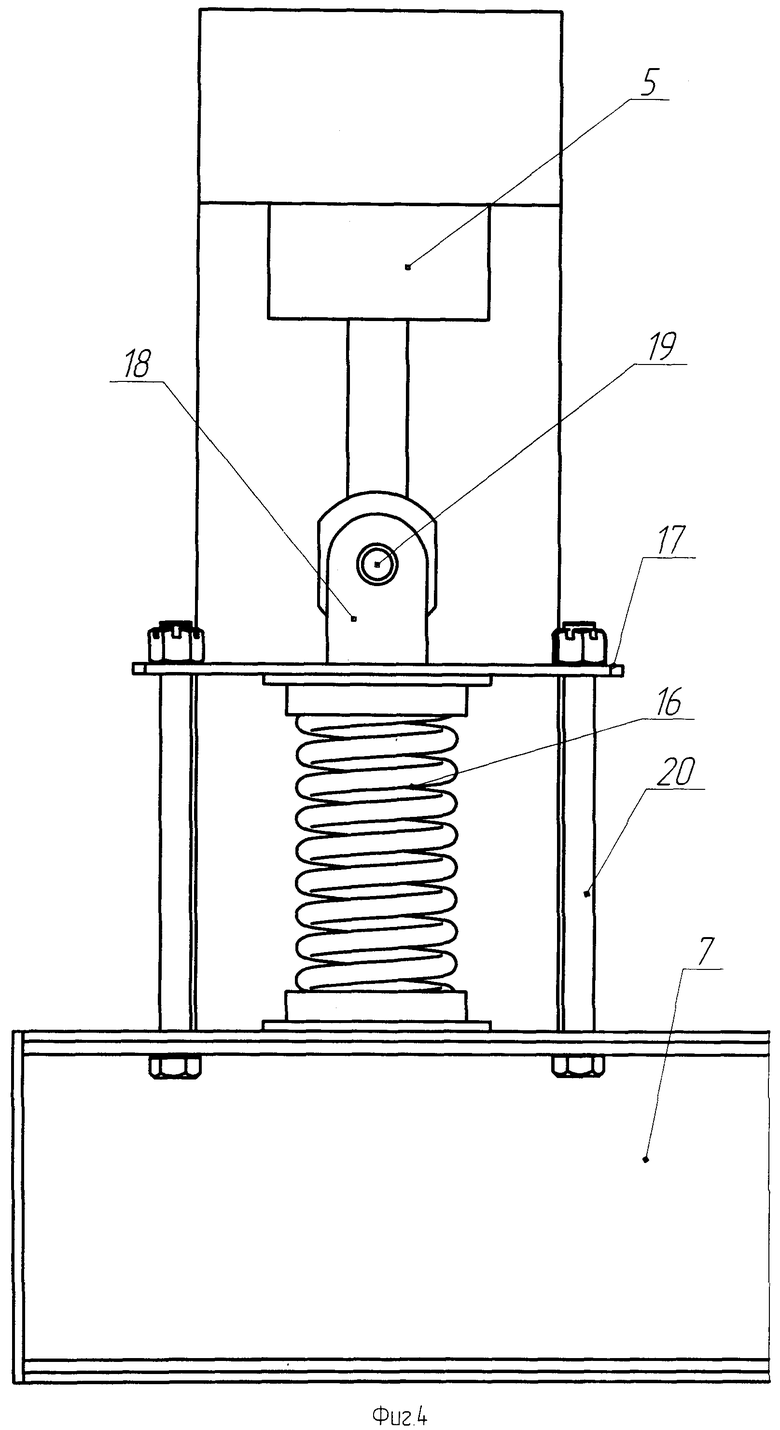

Фиг.4 - демпферы;

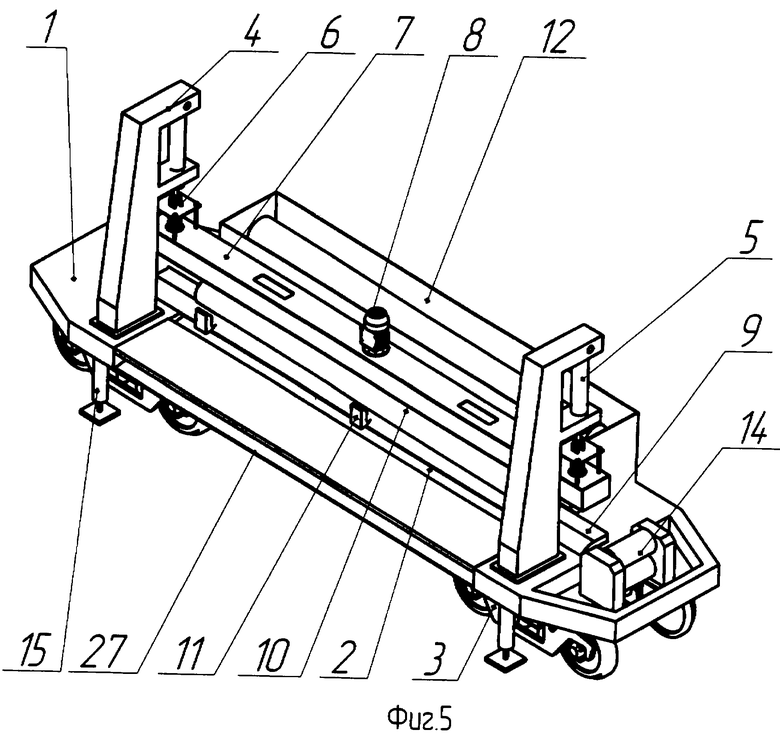

Фиг.5 - изометрия установки.

Установка содержит железнодорожную платформу 1 с продольной несущей балкой 2. Платформа установлена на ходовой части 3. На платформе установлены две консольные стойки 4, на которых установлены гидроцилиндры прижатия 5. Штоки гидроцилиндров шарнирно соединены с демпферами 6, закрепленными к подвижной прижимной балке 7, на которой установлен дебалансный вибратор 8. Несущая балка снабжена ложементом 9 с покатой поверхностью. Между ложементом и прижимной балкой установлена утилизируемая железобетонная опора 10. Вдоль несущей балки установлены фиксирующие элементы 11, предотвращающие скатывание опоры с ложемента. На платформе установлен питатель опор 12 с механизмом 13 для поштучной подачи железобетонных опор на ложемент и вальцы 14. Для увеличения опорной базы платформа снабжена опускаемыми лапками 15 (например, гидроцилиндрами прижатия с опорными площадками). Пример выполнения демпфера приведен на фиг.5. Демпфер включает пружину 16, установленную между прижимной балкой и плитой 17 с соединительными кронштейнами 18. Шток гидроцилиндра прижатия шарнирно соединен с кронштейнами пальцем 19. Плита 17 присоединена к несущей балке 7 при помощи направляющих 20. При сжатии пружины плита по направляющим опускается вниз. Таким образом, вибрация прижимной балки не передается штоку гидроцилиндра прижатия. Пример выполнения механизма подачи опор приведен на фиг.3, где на дне 21 питателя 12 установлены стойки 22. Между стойками на оси 23 установлены звездочки 24. Звездочки вращаются при помощи привода 25 через редуктор 26. При вращении звездочек опоры по одному подаются на ложемент. Под несущей балкой установлена наклонная площадка 27 (лоток) для сбора дробленых кусков бетона. Энергопитание и транспортировку установки осуществляют при помощи внешнего источника, например при помощи автомотодрезины.

Установка работает следующим образом.

Посредством автомотодрезины установку подвозят к месту складирования железобетонных опор. При помощи штатного подъемного устройства, размещенного на автомотодрезине, загружают питатель опор 12 железобетонными опорами. Опускают лапки 15. Включают механизм подачи опор 13, размещенный на дне 21 питателя. При этом приводится в действие привод 25 и через редуктор 26 вращает ось 23 с размещенными на ней звездочками 24. Звездочки захватывают утилизируемую опору 10 и сбрасывают на ложемент 9. После этого опускают вниз прижимную балку 7 при помощи гидроцилиндров прижатия 5 до тех пор, пока нижняя плоскость прижимной балки не коснется опоры, лежащей на ложементе. Одновременно включается дебалансный вибратор 8. Прижимная балка совершает колебательные движения и под действием статической и динамической нагрузки опора разрушается. Следует отметить, что опора имеет конусообразную форму, поэтому опора разрушается начиная со конца с большим диаметром основания. Это если прижимная балка установлена параллельно ложементу. Если прижимная балка установлена параллельно образующей опоры, то разрушение происходит по всей длине опоры. Раздробленный бетон скатывается по покатой поверхности ложемента и попадает на наклонную площадку 27. Под наклонной площадкой можно установить ленточный конвейер, при помощи которого фрагменты дробленого бетона перегружаются на другой транспорт или же скапливаются около железнодорожного полотна с последующим его вывозом к месту назначения. Для предотвращения скатывания опоры с ложемента вдоль несущей балки размещены фиксирующие элементы 11. Постепенно, опуская прижимную балку вниз, разрушают всю опору. После этого очищенный от бетонного наполнителя металлический арматурный каркас пропускают через вальцы 14. При этом он сплющивается, одновременно дробятся и куски бетона, оставшиеся на арматурном каркасе. После этого арматурный каркас перегружается на другую платформу, освободив место на ложементе для приема следующей опоры. По мере опустошения питателя в него загружают следующие опоры.

При эксплуатации установки в стационарном режиме железнодорожная платформа снимается с ходовой части и устанавливается на специальный постамент. При этом необходимость в использовании лапок 15 отпадает.

Изобретение относится к утилизации железобетонных изделий. Установка для утилизации железобетонных изделий содержит железнодорожную платформу (1), механизм для поштучной подачи изделия, механизм дробления изделия, включающий подвижную прижимную балку (7) и несущую балку (2) с ложементом для укладки железобетонной опоры и фиксирующими элементами, гидроцилиндры прижатия (5) с демпферами, систему управления и механизмы протяжки арматурного каркаса и отвода дробленого бетона. На подвижной прижимной балке установлен дебалансный вибратор. Гидроцилиндры прижатия 5 закреплены на консольных стойках, установленных на раме железнодорожной платформы, под которой размещена наклонная площадка. Демпферы снабжены соединительными кронштейнами и размещены между подвижной прижимной балкой и штоками гидроцилиндров прижатия таким образом, что плоскости соединительных кронштейнов демпфера параллельны оси прижимной балки. Изобретение повышает производительность установки. 1 з.п. ф-лы, 5 ил.

| ЩЕКОВАЯ ДРОБИЛКА | 1991 |

|

RU2043786C1 |

| МАШИНА ДЛЯ РЕМОНТА КОНТАКТНОЙ СЕТИ | 1998 |

|

RU2144125C1 |

| КОМПЛЕКС УТИЛИЗАЦИИ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ НА ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ | 2005 |

|

RU2278734C1 |

| JP 9317212 A, 09.12.1997. | |||

Авторы

Даты

2008-09-20—Публикация

2007-03-12—Подача