Комплекс утилизации железобетонных шпал на железнодорожном транспорте относится к области железнодорожного транспорта, а именно к вспомогательным устройствам, касающихся переработки бывших в употреблении и отслуживших свой срок железобетонных шпал, и может быть применен в местах массового складирования отслуживших свой срок шпал.

Из уровня техники известна камнедробилка, позволяющая дробить камень на фракции различной величины и состоящая из дробильной установки, грохота и расположенного под ним бункера. В этой камнедробилке камень сбрасывается в зев дробильного устройства, а затем уже раздробленный камень поступает на грохот и распределяется по бункерам (см. SU 54075, опубл. 01.01.1938). Данная камнедробилка принята заявителем в качестве наиболее близкого аналога заявляемого технического решения.

Недостатками упомянутой выше камнедробилки являются в первую очередь отсутствие возможности переработать длинномерные изделия из камня, бетона, и тем более утилизировать стандартные железобетонные шпалы, имеющие длину 2700 мм, и в качестве арматуры в которых применяется стальная проволока диаметром 3 мм, номинальным числом в шпале - 44.

Настоящее изобретение направлено на увеличение надежности и простоты использования комплекса за счет осуществления полной утилизации шпал с получением строительного щебня и очищенного лома арматурной стали, а также на выполнение операций по замкнутому экологичному циклу, отличающимся низким уровнем шума и пыли, а также отсутствием вредных выбросов в атмосферу.

Указанный технический результат достигается за счет того, что комплекс утилизации железобетонных шпал на железнодорожном транспорте содержит дробильную установку, грохот и расположенный под ним бункер, причем согласно изобретению дробильная установка выполнена с приемным и выходным лотками и установлена под углом 50° к горизонтальной плоскости на опорно-фундаментной ферме, под выходным лотком дробильной установки расположен разгрузочный транспортер для передачи раздробленной массы на промежуточный транспортер, в конце разгрузочного транспортера предусмотрен железоотделитель, отделяющий из раздробленной массы арматуру и другие металлические предметы, а под разгрузочным концом промежуточного транспортера расположен боковой транспортер, по которому раздробленная масса поступает на грохот, где разделяется на три фракции и поступает в бункер, выполненный с тремя отсеками, причем под каждым отсеком расположен отвальный транспортер, при этом комплекс содержит вторую дробильную установку для раздробленной массы, не прошедшей через сита грохота, которая скатывается под воздействием вибрации грохота в приемный лоток второй дробильной установки, далее через выходной лоток второй дробильной установки поступает на возвратный транспортер и через боковой транспортер вновь возвращается на виброгрохот.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Проведенный анализ технических решений показал, что ни одно из них не содержит как всей совокупности существенных признаков предлагаемого комплекса утилизации железобетонных шпал на железнодорожном транспорте, так и отличительных признаков, что позволяет сделать вывод том, что предлагаемый комплекс утилизации железобетонных шпал на железнодорожном транспорте обладает «новизной» и соответствует «изобретательскому уровню».

Сущность заявляемого изобретения поясняется чертежами.

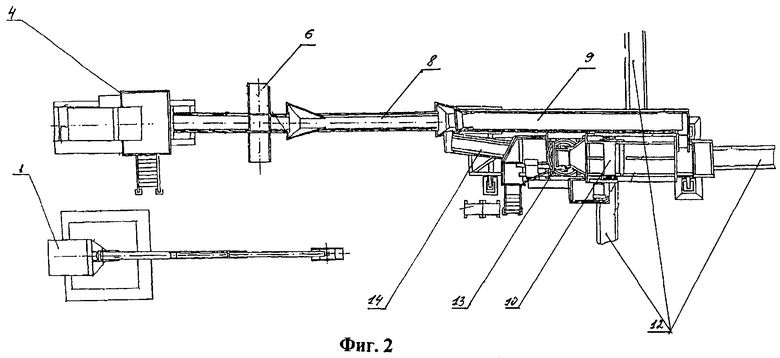

На фиг.1 изображен общий комплекса утилизации железобетонных шпал, на фиг.2 - вид сверху.

Комплекс утилизации железобетонных шпал на железнодорожном транспорте содержит манипулятор (1), при помощи которого шпалы подаются в приемный лоток (2) дробильной установки. Дробильная установка (4) расположена под углом 50° к горизонтальной плоскости на высоте двух метров на специально сконструированной и изготовленной для этой цели опорно-фундаментной ферме (3). Дробильная установка выполнена с приемным (2) и выходным (5) лотками, и под последним расположен разгрузочный транспортер (7) для передачи раздробленной массы на промежуточный транспортер (8). В конце разгрузочного транспортера предусмотрен железоотделитель (6), отделяющий из раздробленной массы арматуру и другие металлические предметы. Под разгрузочным концом промежуточного транспортера (8) расположен боковой транспортер (9), по которому раздробленная масса поступает на грохот (10), где разделяется на три фракции: 0-5 мм, 5-20 мм, 20-40 мм и поступает в бункер (11), выполненный с тремя отсеками, причем под каждым отсеком расположен отвальный транспортер (12). Для раздробленной массы размерами более 40 мм, не прошедшей через сита грохота, комплекс содержит вторую дробильную установку (13). Эта не отсеянная в грохоте раздробленная масса (щебень) скатывается под воздействием вибрации грохота (10) в приемный лоток второй дробильной установки (13), а выходной лоток второй дробильной установки расположен над возвратным транспортером (14). Таким образом, образуется замкнутый цикл сортировки и дробления.

Работа комплекса утилизации железобетонных шпал на железнодорожном транспорте осуществляется следующим образом.

Бывшие в употреблении и отслужившие свой срок железобетонные шпалы доставляются погрузчиком или платформой в зону действия манипулятора (1). При помощи манипулятора (1) шпалы подаются в приемный лоток (2) дробильной установки, по которому под действием силы тяжести поступают в дробильную установку (4). В дробильной установке процесс (4) дробления производят, например, щековой дробилкой. Под действием сложного движения рифленой плиты в дробильной установке происходит разрушение бетонной массы шпалы в щебень и отделение металлических изделий (арматуры) от бетона. Раздробленная масса (щебень) с размерами частей от 0 до 120 мм и отделенным от ее металлом (арматурой) длиной 2700 мм поступает по выходному лотку (5) дробильной установки на разгрузочный транспортер (7), который подает раздробленную массу (щебень) на промежуточный транспортер (8). В конце разгрузочного транспортера установлен железоотделитель (6), который производит отделение арматуры и других металлических предметов из раздробленной массы (щебня). Очищенная от металлических предметов (арматуры) раздробленная масса (щебень) по боковому транспортеру (9) поступает на виброгрохот (10), где разделяется на три фракции: 0-5 мм, 5-20 мм, 20-40 мм и поступает в бункер (11), выполненный с тремя отсеками. Под каждый отсек подводится отвальный транспортер (12). Раздробленная масса (щебень) размерами более 40 мм, не прошедшая через сита грохота (10), скатывается в результате вибрации грохота в приемный лоток второй дробильной установки. Раздробленная во второй дробильной установке (13) масса (щебень) через выходной лоток второй дробильной установки (13) и возвратный транспортер (14) повторно поступает на сортировку в этот виброгрохот (10), где разделяется на три фракции и поступает в бункер (11). Тем самым образуется замкнутый цикл сортировки и дробления разрушенной бетонной массы шпалы.

Основным продуктом переработки железобетонных шпал является щебень. Получаемый после разделения в виброгрохоте щебень трех фракций (0-5 мм, 5-20 мм, 20-40 мм) соответствует государственным стандартам РФ (ГОСТ 8367-93), что позволяет применять его в дальнейшем в дорожном строительстве, а также для приготовления бетонных смесей различного назначения. Щебень фракцией 0-5 мм содержит до 20% несвязанного цемента, что значительно повышает прочность бетонных смесей при использовании данного щебня в качестве наполнителя.

Шпалы принимаются к дроблению без предварительной подготовки, таким образом, данная установка позволяет утилизировать шпалы целиком, без предварительного разделения ее на части.

Применение комплекса утилизации железобетонных шпал на железнодорожном транспорте позволит переработать бывшие в употреблении и отслужившие свой срок железобетонные шпалы, которые в естественных условиях практически не разлагаются.

Использование комплекса утилизации железобетонных шпал на железнодорожном транспорте позволит отказаться от затрат на выделение земельных участков для складирования этих шпал, а также вернуть в производственно-хозяйственный цикл до 90% отходов в виде строительного щебня, лома, арматурной стали и строительных материалов, полученных с использованием продуктов переработки бывших в употреблении шпал.

Кроме того, заявляемый комплекс утилизации железобетонных шпал может быть расположен в непосредственной близости к населенным пунктам, поскольку отличается низким уровнем шума и пыли, а также отсутствием вредных выбросов.

Настоящее изобретения промышленно применимо и может быть изготовлено с применением обычных технологий и материалов, используемых в данной области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ПЕРЕРАБОТКИ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2014 |

|

RU2565183C2 |

| КОМПЛЕКС УТИЛИЗАЦИИ ЖЕЛЕЗНОДОРОЖНЫХ ДЕРЕВЯННЫХ ШПАЛ С ВЫРАБОТКОЙ ТЕПЛОЭНЕРГИИ, С ЛИНИЯМИ ПРОИЗВОДСТВА ОПИЛКОБЕТОНА И ДРЕВЕСНОНАПОЛНЕННЫХ ПЛАСТМАСС | 2008 |

|

RU2373001C1 |

| Щебнеочистительная машина | 2024 |

|

RU2831848C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377324C2 |

| Передвижная машина для приема, очистки и укладки щебеночного балласта | 1987 |

|

SU1512491A3 |

| СПОСОБ ПРОИЗВОДСТВА МАТЕРИАЛА РЕКУЛЬТИВАЦИОННОГО СТРОИТЕЛЬНОГО ИНЕРТНОГО | 2021 |

|

RU2764413C1 |

| Машина для отсортировки гравия из карьерной гравийной массы | 1958 |

|

SU121650A1 |

| АГРЕГАТ ДЛЯ РАЗРУШЕНИЯ СТРОИТЕЛЬНЫХ ОТХОДОВ | 2003 |

|

RU2234377C1 |

| МАШИНА ДЛЯ ВОССТАНОВЛЕНИЯ ЗЕМЛЯНОГО ПОЛОТНА | 1994 |

|

RU2100512C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОСНОВАНИЯ ЩЕБЕНОЧНОГО БАЛЛАСТНОГО СЛОЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1995 |

|

RU2106451C1 |

Изобретение предназначено для переработки бывших в употреблении и отслуживших свой срок железобетонных шпал. Комплекс утилизации железобетонных шпал содержит дробильную установку, выполненную с приемным и выходным лотками и установленную под углом 50° к горизонтальной плоскости на опорно-фундаментной ферме. Под выходным лотком дробильной установки расположен разгрузочный транспортер для передачи раздробленной массы на промежуточный транспортер. В конце разгрузочного транспортера предусмотрен железоотделитель. Под разгрузочным концом промежуточного транспортера расположен боковой транспортер, по которому раздробленная масса поступает на грохот, где разделяется на три фракции и поступает в бункер, выполненный с тремя отсеками, причем под каждым отсеком расположен отвальный транспортер. Комплекс содержит вторую дробильную установку для раздробленной массы, не прошедшей через сита грохота, которая скатывается под воздействием вибрации грохота в приемный лоток второй дробильной установки, далее через выходной лоток второй дробильной установки поступает на возвратный транспортер и через боковой транспортер вновь возвращается на виброгрохот. Изобретение позволяет повысить эффективность утилизации железобетонных шпал. 2 ил.

Комплекс утилизации железобетонных шпал на железнодорожном транспорте, содержащий дробильную установку, грохот и расположенный под ним бункер, отличающийся тем, что дробильная установка выполнена с приемным и выходным лотками и установлена под углом 50° к горизонтальной плоскости на опорно-фундаментной ферме, под выходным лотком дробильной установки расположен разгрузочный транспортер для передачи раздробленной массы на промежуточный транспортер, в конце разгрузочного транспортера предусмотрен железоотделитель, отделяющий из раздробленной массы арматуру и другие металлические предметы, а под разгрузочным концом промежуточного транспортера расположен боковой транспортер, по которому раздробленная масса поступает на грохот, где разделяется на три фракции и поступает в бункер, выполненный с тремя отсеками, причем под каждым отсеком расположен отвальный транспортер, при этом комплекс содержит вторую дробильную установку для раздробленной массы, не прошедшей через сита грохота, которая скатывается под воздействием вибрации грохота в приемный лоток второй дробильной установки, а под выходным лотком второй дробильной установки расположен возвратный транспортер для подачи раздробленной массы через боковой транспортер на грохот.

| ОАО "ДРОБМАШ" ПОСТАВИТ ОБОРУДОВАНИЕ ДЛЯ МПС РОССИИ | |||

| ИНФОРМАЦИОННОЕ АГЕНТСТВО "РЖД-ПАРТНЕР Ру", 22.08.2003 (ON LINE) www | |||

| rzd-partner | |||

| ru/news/index/php.action=view&st=1061562660&id=26 | |||

| АГРЕГАТ ДЛЯ ПЕРЕРАБОТКИ АРМИРОВАННЫХ БЕТОННЫХ ПЛИТ | 2000 |

|

RU2215582C2 |

| СИСТЕМА ПЕРЕРАБОТКИ ТВЕРДЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2000 |

|

RU2190476C2 |

| ЦИФРОВОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 1967 |

|

SU223477A1 |

| US 3817459 A, 18.06.1974 | |||

| Сошник к лесопосадочной машине | 1982 |

|

SU1105143A1 |

| DE 3717976 A1, 08.12.1988. | |||

Авторы

Даты

2006-06-27—Публикация

2005-07-22—Подача