Изобретение относится к области измерительной техники и может быть использовано для автоматизированного контроля прогиба рельса, например, при его рихтовке перед сваркой бесшовных рельсов.

В настоящее время в связи с ростом скоростей движения рельсового транспорта актуальной становится задача использования длинномерных бесшовных рельсовых плетей. Поэтому при сварке рельсовых плетей остро встает вопрос по обеспечению величины вертикального и горизонтального прогиба рельса на базовой длине. Объективный технический контроль за указанными параметрами позволяет ускорить сборку бесшовных рельсовых плетей, снизить затраты на их изготовление и упростить технологию сборки рельсового пути из рельсовых плетей.

Известно устройство для контроля геометрических параметров рельса (см. патент США №4288855, кл. G01B 7/28, 1981 г.), включающее установленные на базовой платформе контактные датчики, измеряющие величину вертикального и горизонтального прогиба рельса на заданной длине, а также высоту головки рельса и ширину ее поверхности катания.

Основным недостатком известного устройства является недостаточно высокая точность измерения, связанная с использованием механических контактных датчиков при контроле вновь собираемых рельсовых плетей. Это связано с тем, что рельс в стадии поставки может иметь наружные загрязнения или локальные коррозийные отслоения металла, которые будут восприниматься механическими датчиками.

Кроме того, известное устройство имеет малое быстродействие, необходимое для установления надежного контакта с поверхностью, что затрудняет его использование в автоматических комплексах сборки рельсовых плетей.

Наиболее близким к заявляемому устройству по технической сути является устройство для контроля рельсового пути, взятое в качестве прототипа (см. патент США №4040738, кл. G01C 3/00, 1977 г.), включающее установку на базовой платформе трех оптических датчиков, контролирующих рельс в его начале, центре и конце, а также измерительное устройство, соединенное с датчиками. Устройство позволяет измерять величину вертикального и горизонтального прогиба рельса на заданной длине.

Основным недостатком известного устройства является то, что измерение параметров рельса производится по отраженной составляющей падающего излучения. На эксплуатируемом участке рельсового пути поверхность рельса представляет собой зеркальную поверхность, которая хорошо отражает зеркальную составляющую падающего излучения. Рельсы, которые не были в эксплуатации, имеют низкую отражательную способность, а следовательно, известное устройство практически будет неработоспособным.

Кроме того, известное устройство измеряет параметры рельса путем передвижения на специальной технологической платформе и делает контрольные замеры относительно имеющегося рельсового пути, который был предварительно выставлен как по горизонтали, так и по вертикали. При контроле рельса, проходящего рихтовку, отсутствуют технологические базы, относительно которых можно измерять его основные параметры, т.е. без установки рельса на контрольный участок пути измерить его параметры при помощи известного устройства невозможно.

Целью настоящего изобретения является устранение указанных недостатков, а именно измерение вертикального и горизонтального прогиба рельса в процессе его рихтовки.

Указанная цель в устройстве для контроля прогиба рельса, включающем базовую платформу, на которой установлены три оптических датчика, контролирующих рельс в его начале, центре и конце, а также измерительное устройство, соединенное с датчиками, достигается тем, что в устройство дополнительно введены оптически контрастные относительно поверхности рельса полосы, установленные на измерительной платформе под рельсом, а также механизм передвижения рельса относительно неподвижной измерительной платформы, при этом в качестве оптических датчиков используются теневые датчики для регистрации теневой проекции рельса на фоне контрастной полосы.

Указанное выполнение устройства позволяет по трем теневым изображениям рельса, поступающего после рихтовки, определить его прогиб в измеряемой плоскости.

Для обеспечения перемещения рельса относительно неподвижной измерительной платформы использован механизм, выполненный в виде роликового конвейера, между роликами которого установлены контрастные полосы.

Целесообразно в качестве контрастной полосы использовать либо подсвечиваемое снизу матовое стекло, либо светоотражающую полосу, подсвечиваемую сверху рассеянным источником света, например люминесцентной лампой.

Для повышения точности измерения в качестве приемника теневого датчика использована линейная фотодиодная матрица или линейная ПЗС матрица (матрица на основе приборов с токовой зарядной связью).

Заявляемое устройство, измеряющее прогиб рельса за счет теневых оптических датчиков, позволяет использовать в качестве измерительной платформы непосредственно основание пресса для рихтовки рельсов, совместив при этом зону измерений с зоной рихтовки рельса, что не имеет аналогов среди известных устройств, используемых для контроля геометрических параметров рельсов перед их сваркой в длинномерные плети, а значит, соответствует критерию "изобретательский уровень".

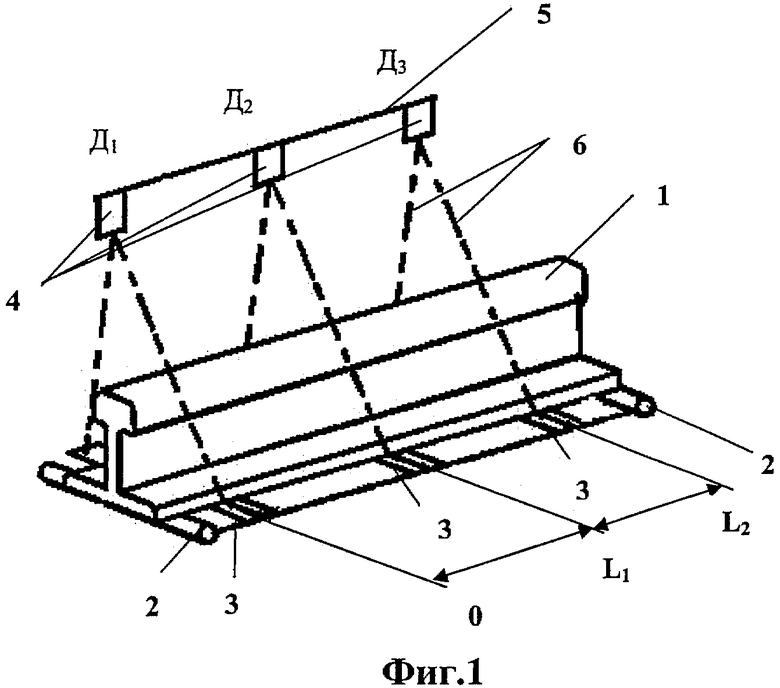

На фиг.1 представлен рисунок, поясняющий принцип работы заявляемого устройства.

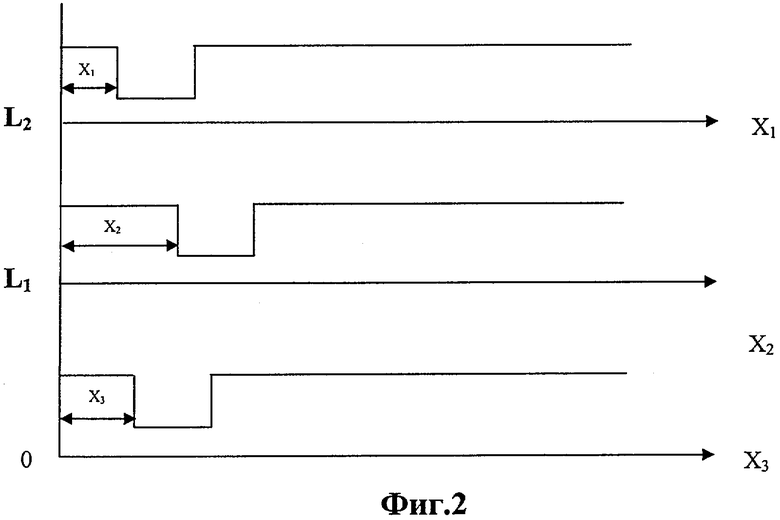

На фиг.2 представлены эпюры электрических сигналов с выхода оптических теневых датчиков, отстоящих от нулевой отметки на расстояниях L1 и L2.

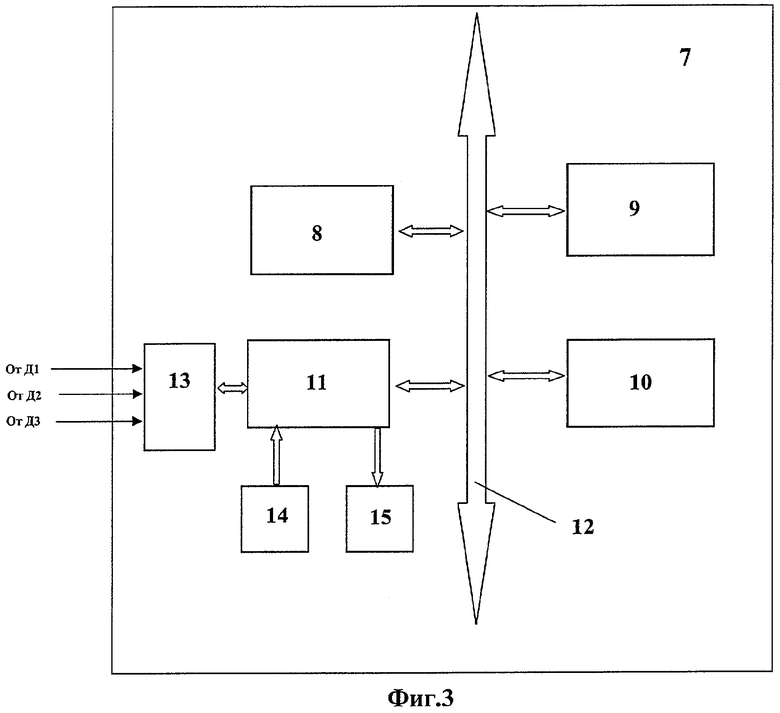

На фиг.3 представлена блок-схема измерительного устройства.

На фиг.1 показаны рельс 1, установленный на роликах конвейера 2; контрастные полосы 3; оптические теневые датчики 4 (Д1, Д2, Д3), установленные на опорной балке 5 и имеющие угол обзора 6.

На фиг.3 приведена блок-схема микропроцессорного измерительного устройства 7, включающего микропроцессор 8; оперативное запоминающее устройство (ОЗУ) 9; постоянное запоминающее устройство (ПЗУ) 10; расширитель ввода-вывода (РВВ) 11; информационную шину 12; преобразователь сигналов датчиков 13; клавиатуру 14, индикаторное устройство 15.

Устройство работает следующим образом. На ролики конвейера 2 укладывают в зоне измерений эталонную заготовку (плоскую рейку) с нулевым отклонением и регистрируют полученную теневую картинку с датчиков 4 (Д1, Д2, Д3) в качестве эталона, который сохраняется в ПЗУ 10. После этого по роликам конвейера 2 перемещают рельс 1 через зону измерений датчиков 4. Оператор по индикаторному устройству 15 определяет участок рельса с наибольшей кривизной в горизонтальной плоскости и останавливает механизм передвижения 2. После остановки рельса датчики Д1-Д3 более точно измеряют координаты положения кромки рельса X1-Х3 относительно заданной базы сравнения (см. фиг.2) соответственно в начале, середине и конце зоны контроля.

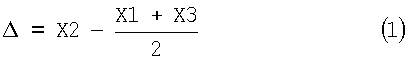

В измерительном устройстве 7 по результатам измерений X1-Х3 каждого датчика рассчитывается величина стрелки прогиба Δ в виде:

В случае превышения величины стрелки прогиба допустимого значения рельс рихтуется и снова измеряется стрелка прогиба. Процесс повторяется на всей длине рельса до получения допустимого значения стрелки прогиба. Для контроля стрелки прогиба в вертикальной плоскости рельс кантуется и описанная процедура повторяется.

Измеренные геометрические параметры рельса отображаются на индикаторном устройстве 15 (мониторе или графопостроителе).

В качестве теневых датчиков использованы координатно-чувствительные проекционные датчики. Принцип работы датчиков основан на проекции теневого изображения рельса на фоне светоотражающей поверхности на фотодиодную линейку (или линейную ПЗС матрицу) с последующей регистрацией сигналов с линейки с помощью аналого-цифрового преобразователя и анализа полученных данных микропроцессорным измерительным устройством. В качестве контрастной полосы использовалось либо подсвечиваемое снизу матовое стекло, либо светоотражающая полоса, подсвечиваемая сверху источником света. В качестве светоотражающей полосы использовалась, например, самоклеющаяся лента, применяемая для оклейки общественного транспорта с целью предупреждения столкновений в темное время суток.

Усредненная точность измерения прогиба рельса не хуже 0,5 мм, что удовлетворяет требуемым условиям при сборке рельсовых плетей.

Таким образом, заявляемое устройство позволяет надежно контролировать величину вертикального и горизонтального прогиба рельса на заданной длине.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ РЕЛЬСА | 2005 |

|

RU2314953C2 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ДЛИННОМЕРНОГО ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Ж/Д | 2017 |

|

RU2676176C1 |

| УСТРОЙСТВО ДИАГНОСТИЧЕСКОГО КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ КОЛЕСНЫХ ПАР ПОДВИЖНОГО СОСТАВА | 2004 |

|

RU2270120C1 |

| ОПТОЭЛЕКТРОННАЯ СИСТЕМА БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ В ДВИЖЕНИИ ГЕОМЕТРИЧЕСКИХ ХАРАКТЕРИСТИК ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕИ. ОПТОЭЛЕКТРОННЫЙ ДАТЧИК БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ПОЛОЖЕНИЯ И ИЗНОСА РЕЛЬСА | 1995 |

|

RU2142892C1 |

| Система контроля готовности фронта к проведению машинизированной выправки железнодорожного пути | 2022 |

|

RU2793867C1 |

| Устройство для контроля положения рельсового пути | 2017 |

|

RU2672334C1 |

| СПОСОБ РАЗМЕРНОГО КОНТРОЛЯ ДЕТАЛЕЙ ПОДВИЖНОГО СОСТАВА НА ХОДУ ПОЕЗДА И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2292284C1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНАЯ МАШИНА ДЛЯ ВЫПРАВКИ И КОНТРОЛЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И ОПТИКО-ЭЛЕКТРОННАЯ СИСТЕМА ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНОЙ МАШИНЫ | 2010 |

|

RU2443826C2 |

| СПОСОБ ИЗМЕРЕНИЙ ГОРИЗОНТАЛЬНЫХ НЕРОВНОСТЕЙ (РИХТОВКИ) И КРИВИЗНЫ В ПЛАНЕ РЕЛЬСОВЫХ НИТЕЙ | 2004 |

|

RU2276216C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СТРУКТУРНЫХ ПАРАМЕТРОВ РЕЛЬСОВОГО ПУТИ | 2015 |

|

RU2683137C2 |

Изобретение относится к области измерительной техники и может быть использовано для автоматизированного контроля прогиба рельса, например, при его рихтовке перед сваркой бесшовных рельсов. Устройство для контроля прогиба рельса включает измерительную платформу, на которой установлены три оптических датчика, контролирующих рельс в его начале, центре и конце, а также измерительное устройство, соединенное с датчиками. Устройство также содержит оптически контрастные относительно поверхности рельса полосы, установленные на измерительной платформе под рельсом, а также механизм передвижения рельса относительно неподвижной измерительной платформы. В качестве оптических датчиков используются теневые датчики для регистрации теневой проекции рельса на фоне контрастной полосы. В результате есть возможность измерения горизонтального и вертикального прогиба рельса в процессе его рихтовки. 5 з.п. ф-лы, 3 ил.

| US 4040738 А, 09.08.1977 | |||

| Кривошипный диск | 1934 |

|

SU41290A1 |

| RU 38320 U1, 10.06.2004 | |||

| Устройство для управления судовым оборудованием | 1983 |

|

SU1117255A1 |

Авторы

Даты

2008-09-20—Публикация

2005-05-06—Подача