Изобретение относится к способу получения химического волокна из органических - древесных отходов и может быть использовано для изготовления вязаных или нетканых текстильных поверхностей.

Известно изобретение способ получения волокнистой целлюлозы из целлюлозосодержащего волокна. Волокнистую целлюлозу получают из целлюлозосодержащего волокна. Льняное волокно обрабатывают раствором, содержащим азотную кислоту, ПАВ, аммонийную неорганическую соль или нитрат калия или натрия. Промывают в щелочном растворе. Проводят окислительную обработку в щелочно-перекисном растворе, содержащем натрий карбоксиметилцеллюлозу и неионогенный водорастворимый эфир целлюлозы. Промывают водой и обрабатывают водным раствором уксусной кислоты. Изобретение дает возможность значительно снизить длительность процесса, повысить экономичность, снизить взрыво- и экологическую опасность, использовать отечественное ежегодно возобновляемое растительное сырье. см. RU Патент №2353626, С1, МПК С08В 1/04 (2006.01), D01F 2/00 (2006.01) Недостатками данного изобретения являются высокая удельная стоимость волокна и энергоемкость указанного способа получения волокна.

Известно изобретение способ получения волокна или нити из регенерированной целлюлозы. Способ предусматривает экструдирование раствора производных целлюлозы или этих же производных целлюлозы в расплавленном состоянии через по крайней мере одно фильерное отверстие с последующей регенерацией целлюлозы путем обработки полученной нити, предусматривающий стадии: синтез силильного производного целлюлозы с силилирующим агентом, извлечение силильного производного целлюлозы из реакционной среды, экструдирование силильного производного целлюлозы в виде раствора или расплава, обработку полученной нити десилируюшим агентом с целью регенерации целлюлозы и рекуперирования силоксана, возможную регенерацию силилирующего агента, исходя из силоксана, рекуперированного на стадии регенерации целлюлозы. Изобретение позволяет получать нити без ущерба для окружающей среды со свойствами, близкими к нитям из искусственных материалов. Снижается рентабельность процесса 24 з.п. ф-лы. см. RU Патент №2221907, С2, МПК D01F 2/00 (2000.01), С08В 15/05 (2000.01)

Недостатком данного изобретения является высокая удельная стоимость волокна и энергоемкость указанного способа получения волокна.

Наиболее близкой по сущности является изобретение способ переработки органических отходов с получением вторичного сырья, включающий измельчение древесных отходов, их ввод в реактор для непрерывной паро-взрывной обработки насыщенным водяным паром при температуре 170-220°С, ввод побочного продукта в виде Сахаров из реактора на переработку в емкость с органическим растворителем, подачу обработанных в реакторе отходов в виде активированной лигноцеллюлозной массы (АЛМ) в варочный котел для проведения сульфатной варки совмещенной с отбелкой при температуре около 170°С, введение полученной целлюлозной массы в промывочный аппарат, куда подают воду и далее в камеру растворения целлюлозы, куда подают прямой органический растворитель для образования прядильного раствора, экструдирование полученного раствора протягиванием насосом через фильеру, твердение струек раствора в камере отверждения с образованием нитей, которые накручиваются на шпули см. ПРОСВИРНИКОВ Д.Б. и др., Технология получения химических волокон из древесных отходов на основе активированной лигноцеллюлозной массы, «Становление и развитие новой парадигмы инновационной науки в условиях современного общества», Сборник статей Международной научно-практической конференции 5 июня 2018 г., Часть 2, Научно-издательский центр «АЭТЕРНА», Новосибирск, 2018, стр. 45-48 (D1).

Недостатком данного изобретения является низкие качественные показатели, с высокой удельной стоимостью и высоким энергопотреблением при получении химического волокна.

Задачей изобретения является создание способа переработки органических отходов в виде древесного материала с получением вторичного сырья в виде химического волокна для изготовления вязаных или нетканых текстильных поверхностей.

Техническая задача решается разработкой способа переработки органических отходов с получением вторичного сырья, включающего измельчение древесных отходов, их ввод в реактор для непрерывной паро-взрывной обработки насыщенным водяным паром при температуре 170-220°С, ввод побочного продукта в виде Сахаров из реактора на переработку в емкость с органическим растворителем, подачу обработанных в реакторе отходов в виде активированной лигноцеллюлозной массы (АЛМ) в варочный котел для проведения сульфатной варки совмещенной с отбелкой при температуре около 170°С, введение полученной целлюлозной массы в промывочный аппарат, куда подают воду и далее в камеру растворения целлюлозы, куда подают прямой органический растворитель для образования прядильного раствора, экструдирование полученного раствора протягиванием насосом через фильеру, твердение струек раствора в камере отверждения с образованием нитей, которые накручиваются на шпули, отличающегося тем, что древесные отходы измельчают на частицы с условным диаметром 10-15 мм, паро-взрывную обработку проводят при давлении 0,8-1,2 МПа в течение 5-10 минут, условный диаметр частиц АЛМ, подаваемых в варочный котел, составляет 2-8 мм, сульфатную варку начинают с пропитки АЛМ с влажностью 120-140% растворами щелочей в течении 2 ч, в промывной аппарат вводят целлюлозную массу с содержанием остаточного лигнина 3-7% от производных целлюлозы.

Решение технической задачи позволяет получить волокно с высокими качественными показателями, с удельной стоимостью ниже в 5 раз, энергопотреблением при получении ниже в 3 раза.

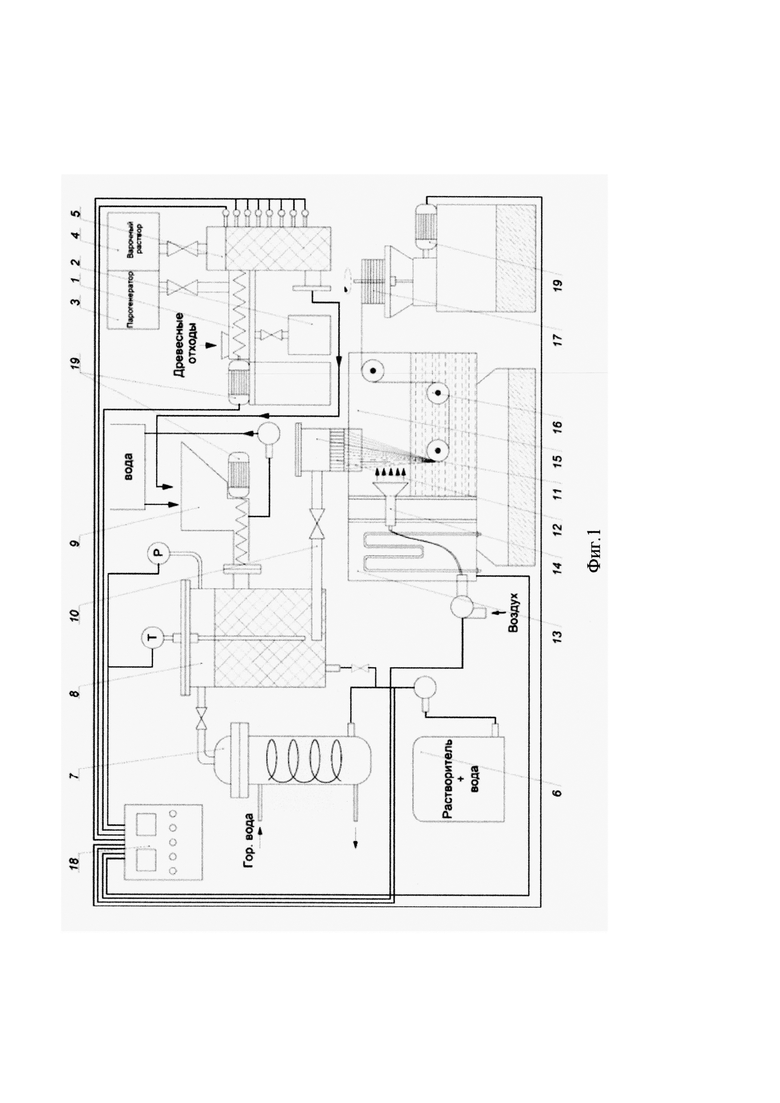

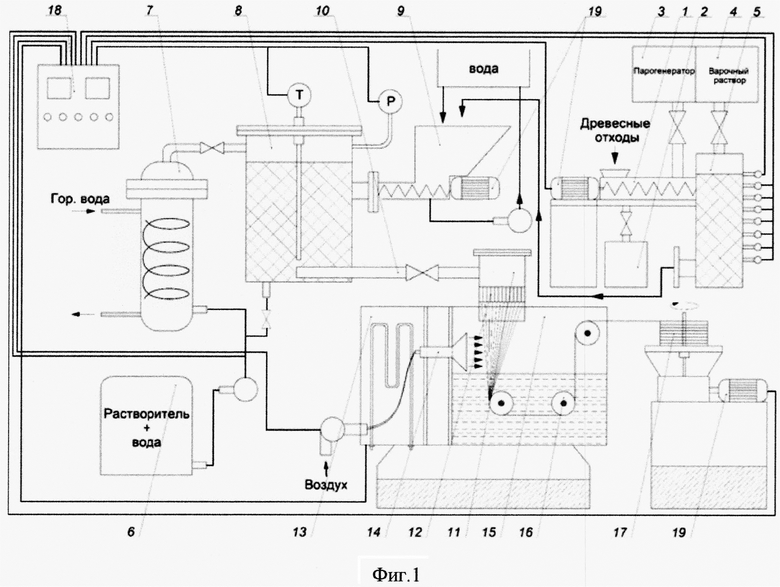

На Фиг. 1 представлена схема способа переработки органических отходов с получением вторичного сырья: 1 - реактор для паровзрывной обработки; 2 - емкость для конденсата; 3 - парогенератор; 4 - емкость для варочного раствора; 5 - варочный котел; 6 - емкость для растворителя; 7 -теплообменник; 8 - камера растворения целлюлозы; 9 - промывочный аппарат; 10 - труба для подачи прядильного раствора; 11 - камера формования волокна; 12 - фильера; 13 - камера нагрева воздуха; 14 - штуцер для подачи горячего воздуха; 15 - камера отверждения; 16 - ролики; 17 - катушка с приводом; 18 - щит управления; 19 - электродвигатель.

Для приведения полной картины сущности изобретения представлен пример получения образцов способа переработки органических отходов с получением вторичного сырья.

Пример. Способ переработки органических отходов с получением вторичного сырья осуществляется следующим образом. Берут древесные отходов и измельчают в дробилке. После измельчения частицы размером 10-15 мм поступают в реактор для непрерывной паро-взрывной обработки, где обрабатываются насыщенным водяным паром при температуре 170-220°С и давлении 0,8-1,2 МПа. Побочный продукт в виде Сахаров поступает на переработку в органический растворитель. Сырье обрабатывается в реакторе 5-10 минут, после чего в виде активированной лигноцеллюлозной массы поступает в варочный котел. Размеры частиц активированной массы - 2-8 мм. Сульфатная варка начинается с пропитки активированной массы с влажностью 120-140% специальными растворами щелочей при температуре около 170°С в течении 2 ч. После варки с совмещенной отбелкой в котле, целлюлозная масса с содержанием остаточного лигнина 3-7% от производных целлюлозы поступает на промывку в аппарат, куда подается вода. После промывки масса поступает в камеру растворения целлюлозы, куда поступает прямой органический растворитель целлюлозы. Полученный прядильный раствор протягивается насосом через фильеру, и в камере отверждения струйки раствора превращаются в нити, которые накручиваются на шпули.

Удельная разрывная нагрузка волокна составляет порядка 200 мН/текс, а удлинение при разрыве 19,0-25,0%.

Таким образом, заявляемое изобретение - способа переработки органических отходов с получением вторичного сырья, в сравнении с прототипом, позволяет получить волокно с высокими качественными показателями, с удельной стоимостью ниже в 5 раз, энергопотреблением при получении ниже в 3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокон из технической конопли | 2024 |

|

RU2828956C1 |

| ОПИЛОЧНАЯ ЩЕЛОЧНАЯ ЦЕЛЛЮЛОЗА С НИЗКИМИ ЗНАЧЕНИЯМИ СРЕДНЕЙ СТЕПЕНИ ПОЛИМЕРИЗАЦИИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2002 |

|

RU2268327C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ БИОПЛАСТИКА И БИОПРОДУКТОВ ИЗ НАВОЗА | 2017 |

|

RU2750146C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2738813C1 |

| ЦЕЛЛЮЛОЗНАЯ МАССА И СПОСОБ ВАРКИ | 2006 |

|

RU2401352C2 |

| ОБЪЕДИНЕННАЯ СИСТЕМА КРАФТ-ЦЕЛЛЮЛОЗНОГО ЗАВОДА И ТЕРМОХИМИЧЕСКОГО ПРЕВРАЩЕНИЯ | 2015 |

|

RU2696962C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2042002C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОЙ ВОЛОКНИСТОЙ МАССЫ С ИСПОЛЬЗОВАНИЕМ ПРЕДГИДРОЛИЗА И СУЛЬФАТНОЙ ВАРКИ ЦЕЛЛЮЛОЗЫ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2591672C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ И ПЕРЕРАБОТКИ ЧЕРНОГО ЩЕЛОКА | 2004 |

|

RU2348749C2 |

| Способ получения прядильного раствора из технической конопли | 2024 |

|

RU2833568C1 |

Изобретение относится к способу получения химического волокна из органических - древесных отходов и может быть использовано для изготовления вязаных или нетканых текстильных поверхностей. Способ переработки органических отходов с получением вторичного сырья включает измельчение древесных отходов, их ввод в реактор 1 для непрерывной паро-взрывной обработки насыщенным водяным паром при температуре 170-220°С, ввод побочного продукта в виде сахаров из реактора 1 на переработку в емкость с органическим растворителем 6, подачу обработанных в реакторе отходов в виде активированной лигноцеллюлозной массы (АЛМ) в варочный котел 5 для проведения сульфатной варки, совмещенной с отбелкой, при температуре около 170°С, введение полученной целлюлозной массы в промывочный аппарат 9, куда подают воду, и далее в камеру растворения целлюлозы 8, куда подают прямой органический растворитель 6 для образования прядильного раствора 10, экструдирование полученного раствора протягиванием насосом через фильеру 12, твердение струек раствора в камере отверждения 15 с образованием нитей, которые накручивают на шпули, при этом древесные отходы измельчают на частицы с условным диаметром 10-15 мм, паро-взрывную обработку проводят при давлении 0,8-1,2 МПа в течение 5-10 мин, условный диаметр частиц АЛМ, подаваемых в варочный котел, составляет 2-8 мм, сульфатную варку начинают с пропитки АЛМ с влажностью 120-140% растворами щелочей в течение 2 ч, в промывной аппарат вводят целлюлозную массу с содержанием остаточного лигнина 3-7% от производных целлюлозы. Технический результат - получение волокна с высокими качественными показателями. 1 ил., 1 пр.

Способ переработки органических отходов с получением вторичного сырья, включающий измельчение древесных отходов, их ввод в реактор для непрерывной паро-взрывной обработки насыщенным водяным паром при температуре 170-220°С, ввод побочного продукта в виде сахаров из реактора на переработку в емкость с органическим растворителем, подачу обработанных в реакторе отходов в виде активированной лигноцеллюлозной массы (АЛМ) в варочный котел для проведения сульфатной варки, совмещенной с отбелкой, при температуре около 170°С, введение полученной целлюлозной массы в промывочный аппарат, куда подают воду, и далее в камеру растворения целлюлозы, куда подают прямой органический растворитель для образования прядильного раствора, экструдирование полученного раствора протягиванием насосом через фильеру, твердение струек раствора в камере отверждения с образованием нитей, которые накручиваются на шпули, отличающийся тем, что древесные отходы измельчают на частицы с условным диаметром 10-15 мм, паро-взрывную обработку проводят при давлении 0,8-1,2 МПа в течение 5-10 мин, условный диаметр частиц АЛМ, подаваемых в варочный котел, составляет 2-8 мм, сульфатную варку начинают с пропитки АЛМ с влажностью 120-140% растворами щелочей в течение 2 ч, в промывной аппарат вводят целлюлозную массу с содержанием остаточного лигнина 3-7% от производных целлюлозы.

| ПРОСВИРНИКОВ Д.Б | |||

| и др | |||

| Технология получения химических волокон из древесных отходов на основе активированной лигноцеллюлозной массы, "Становление и развитие новой парадигмы инновационной науки в условиях современного общества", Сборник статей Международной научно-практической конференции 5 июня 2018 г., Часть 2, Научно-издательский центр |

Авторы

Даты

2020-11-25—Публикация

2019-12-18—Подача