Изобретение относится к механизированным путевым инструментам с гидромеханическим приводом для воздействия на рельсовую плеть или рельсошпальную решетку и, в частности, к инструментам для продольной передвижки рельсов или рельсовых путей, производимой с целью обеспечения нормальных стыковых зазоров при укладке новых путей или восстановления нормальных стыковых зазоров, нарушенных при угоне пути.

Известен разгоншик Р-25, содержащий два корпуса с четырьмя клиньями, боковая контактная поверхность которых выполнена плоской, и с рычажными механизмами смещения клиньев, а также два гидроцилиндра, гильзы и штоки которых соответственно резьбой и шпилькой жестко соединены с корпусами, и гидропривод относительного смещения штоков и гильз, размещенный на одном из корпусов (Путевой механизированный инструмент: Справочник /В.М.Бугаенко, Р.Д.Сухих, И.М.Пиковский и др. Под ред. В.М.Бугаенко, Р.Д.Сухих. - М.: Транспорт, 2000, - С.242...246).

Недостатком указанного разгонщика является малая эффективность работы из-за отсутствия самоустанавливания на рельсах следующих элементов: корпусов из-за их жесткого скрепления с гидроцилиндрами, клиньев из-за несоответствия очертаний их боковых контактных поверхностей очертанию искаженной головки рельса при работе на участках пути с изношенными рельсами.

Наиболее близким техническим решением к заявляемому изобретению является разгоншик РН-04, содержащий два корпуса с четырьмя клиньями, боковая контактная поверхность которых имеет косые зубья с наклоном 60°, причем вершины зубьев лежат в плоскости, перпендикулярной к верхней и нижней граням клина, и с рычажными механизмами смещения клиньев, а также два гидроцилиндра, гильзы и штоки которых цилиндрическими шипами на своих торцах с помощью вертикальных осей соединены с корпусами, и гидропривод относительного смещения штоков и гильз, размещенный на одном из корпусов (Путевой механизированный инструмент. Справочник /В.М.Бугаенко, Р.Д.Сухих, И.М.Пиковский и др. Под ред. В.М.Бугаенко, Р.Д.Сухих. - М.: Транспорт, 2000. - С.246...249).

Недостатком разгонщика РН-04 является недостигнутая в полной мере возможность самоустанавливания разгонщика на рельсах: нет компенсации погрешностей установки корпусов в вертикальных продольной и поперечной плоскостях из-за соединения гильз и штоков гидроцилиндров с корпусами с помощью вертикальных осей, так как это соединение компенсирует погрешности установки корпусов только в горизонтальной плоскости; очертания боковых контактных поверхностей клиньев могут не соответствовать очертаниям боковых поверхностей головок рельсов в случае бокового износа рельсов, для этих случаев угол наклона зубьев на контактной поверхности клиньев, как показала эксплуатация разгонщика РН-04, излишне велик.

Задача, на решение которой направлено заявляемое изобретение, состоит в повышении эффективности работы разгонщика благодаря наилучшей самоустанавливаемости корпусов разгонщика на рельсах в любых плоскостях и более надежному сцеплению боковых контактных поверхностей клиньев с боковыми поверхностями головок изношенных рельсов.

Технический результат достигается благодаря тому, что разгонщик, содержащий два корпуса с четырьмя клиньями, боковая контактная поверхность которых имеет косые зубья, и с рычажными механизмами смещения клиньев, а также два гидроцилиндра, гильзы и штоки которых цилиндрическими шипами на своих торцах с помощью вертикальных осей соединены с корпусами, и гидропривод относительного смещения штоков и гильз, размещенный на одном из корпусов, выполнен таким образом, что между расточками корпусов и шипами гильз и штоков размещены четыре податливые втулки, отверстия в шипах под вертикальные оси выполнены с двухконусной Х-образной разделкой, каждый корпус имеет по две дополнительные расточки, в которых размещены сферические шайбы, гильзы и штоки каждого гидроцилиндра имеют расточки, в которых размещены конические шайбы с возможностью контакта их конусов со сферами сферических шайб, что обеспечивает полную компенсацию погрешностей установки разгонщика на рельсах в любых плоскостях при работе в кривых участках пути.

Разгонщик содержит четыре клина, боковая контактная поверхность которых имеет косые зубья с наклоном 60°, причем вершины зубьев лежат в плоскости, перпендикулярной к верхней и нижней граням клина, что обеспечивает надежное скрепление корпусов разгонщика с головками рельсов, не имеющих бокового износа.

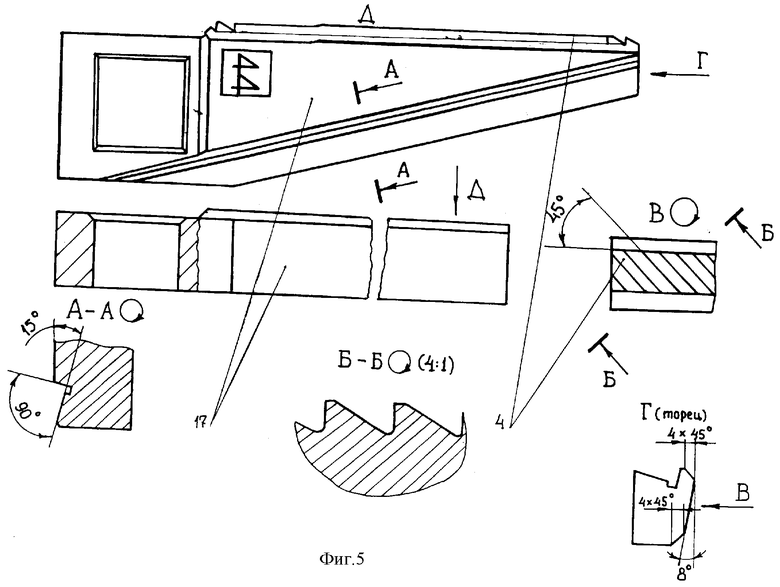

Разгонщик содержит четыре клина, боковая контактная поверхность которых выполнена с верхней и нижней фасками и имеет косые зубья с наклоном 45°, причем вершины зубьев лежат в плоскости, имеющей наклон 8° в сторону тела клина сверху вниз, что обеспечивает надежное скрепление корпусов разгонщика с изношенными головками рельсов.

Новыми по сравнению с прототипом в заявляемом устройстве являются следующие признаки:

- новые конструктивные элементы:

две пары податливых втулок, размещенных между шипами гильз и штоков и основными расточками корпусов;

две пары сферических шайб, размещенных в дополнительных расточках корпусов; две пары конических шайб: одна пара размещена в расточках гильз, другая пара - в расточках штоков;

две пары клиньев, боковая контактная поверхность которых выполнена с верхней и нижней фасками и имеет косые зубья с наклоном 45°, причем вершины зубьев лежат в плоскости, имеющей наклон 8° в сторону тела клина сверху вниз;

- новая геометрическая форма выполнения конструктивных элементов: корпуса имеют дополнительные расточки, по диаметру превышающие основные расточки; гильзы и штоки гидроцилиндров имеют расточки, диаметры которых равны диаметрам дополнительных расточек в корпусах;

отверстия в шипах гильз и штоков гидроцилиндров под вертикальные оси выполнены с двухконусной Х-образной разделкой.

Предложенное соединение гидроцилиндров с корпусами дает возможность полностью компенсировать погрешности установки разгонщика на рельсах в любых плоскостях, что обеспечивает наилучшее согласование направления равнодействующей распорной силы с направлением силы сопротивления распору, благодаря чему становится возможной передача весьма больших осевых сил. Такое конструктивное выполнение элементов гидроцилиндров авторам не известно. Не известно также предлагаемое конструктивное выполнение клиньев, боковая контактная поверхность которых выполнена с верхней и нижней фасками и имеет косые зубья с наклоном 45°, причем вершины зубьев лежат в плоскости, имеющей наклон 8° в сторону тела клина сверху вниз. Такое конструктивное выполнение клиньев обеспечивает надежное скрепление корпусов разгонщика с изношенными головками рельсов и передачу больших сил. Поэтому предлагаемое техническое решение, обеспечивая достижение поставленной цели, соответствует, по мнению авторов, критерию "новизна".

Заявляемое устройство соответствует также критерию "изобретательский уровень", так как оно для специалиста явным образом не следует из уровня техники и не может быть разработано с использованием общеизвестных методов, методик, способов и приемов конструирования машин и механизмов.

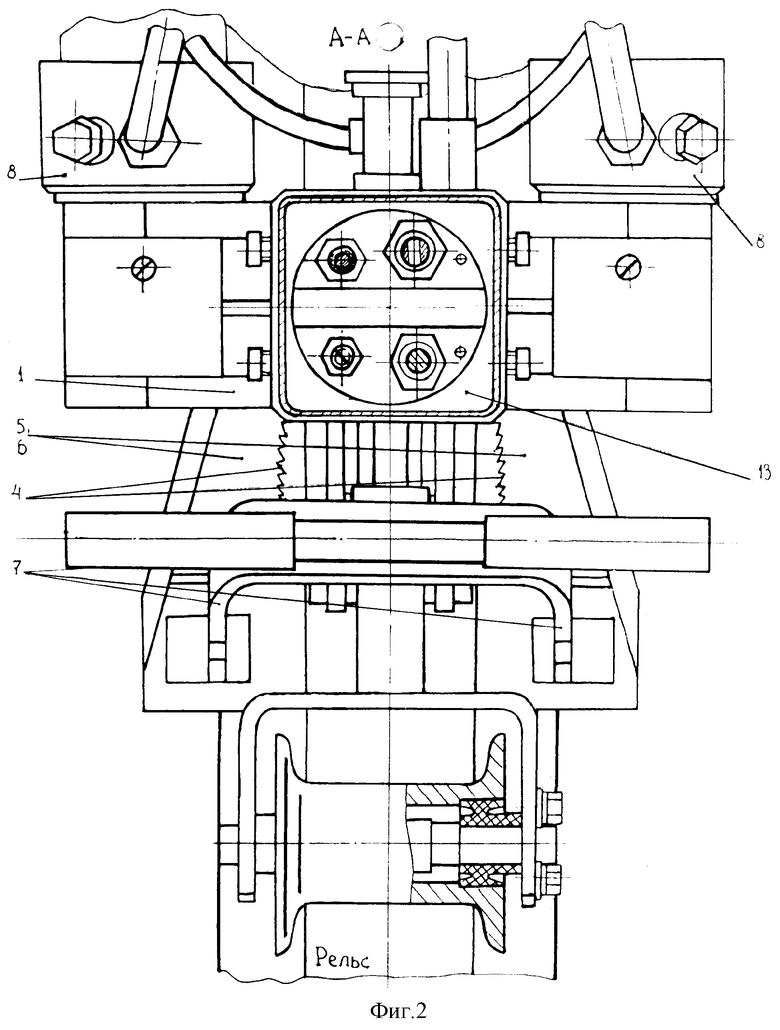

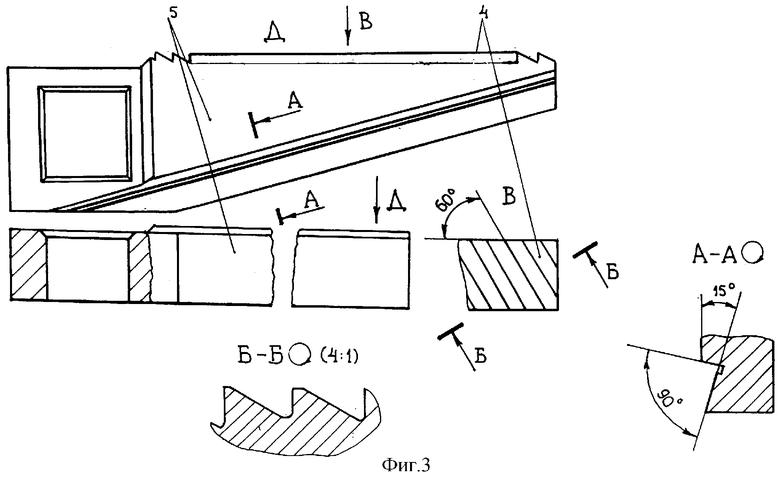

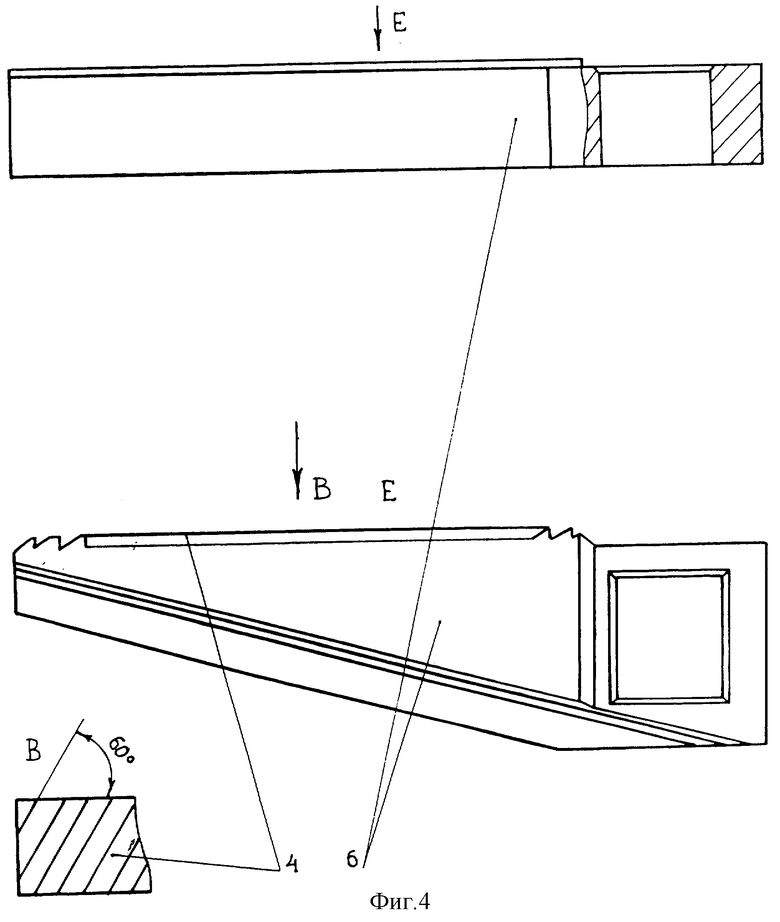

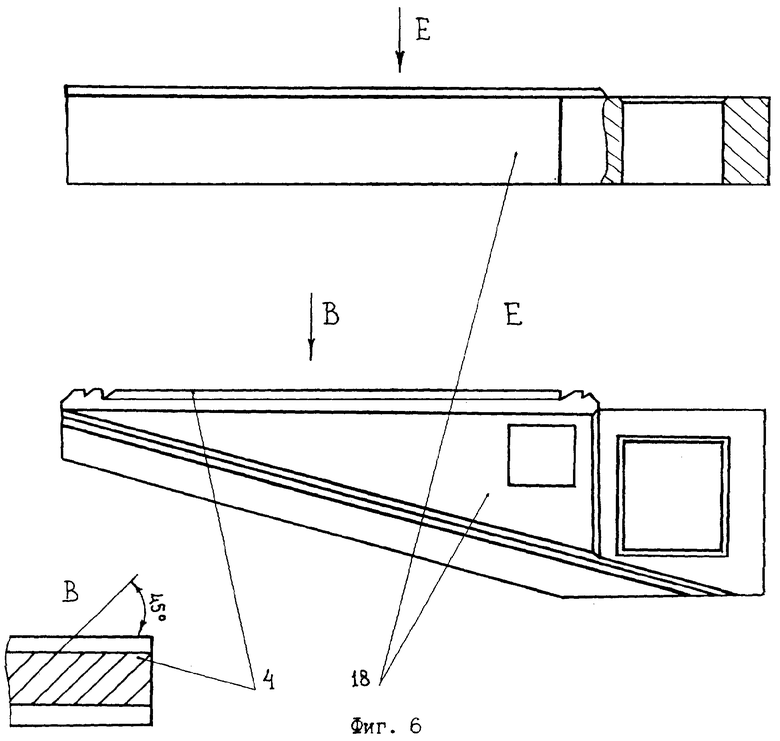

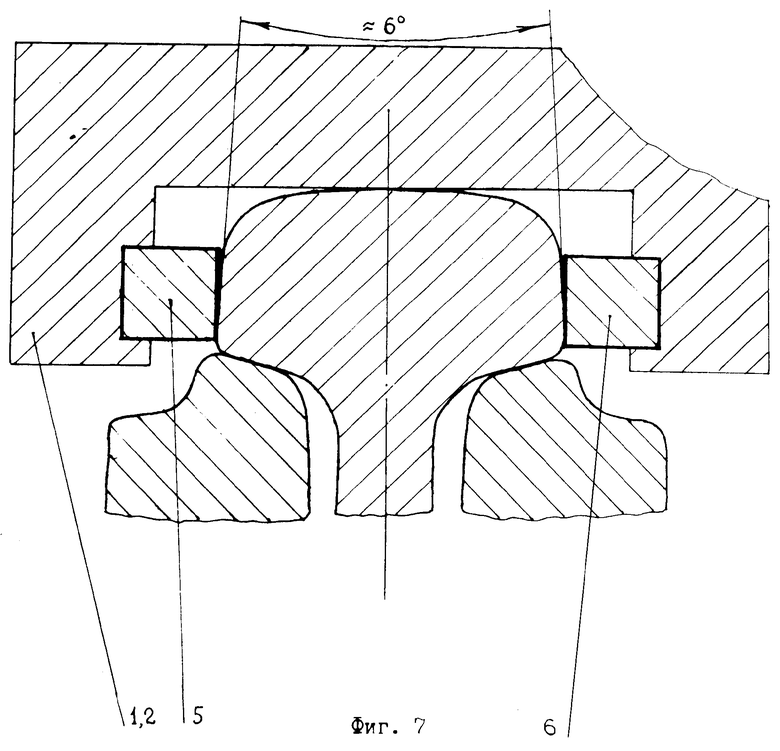

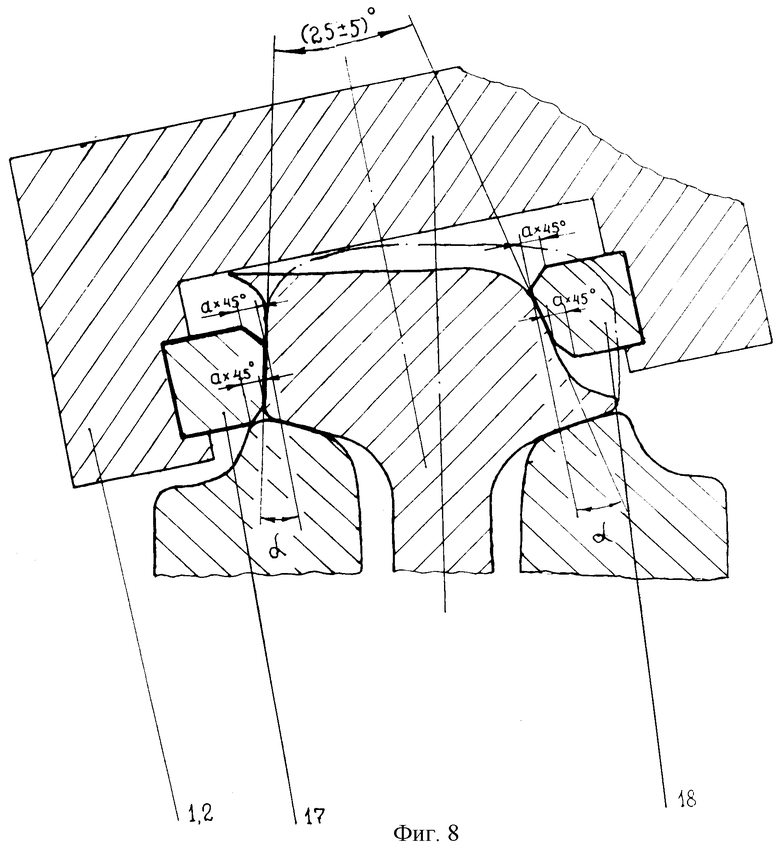

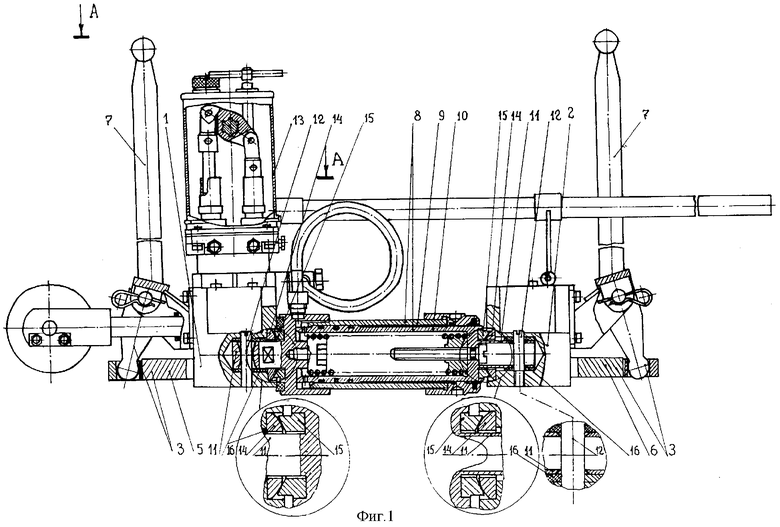

Заявляемый разгонщик иллюстрируется чертежами, где на фиг.1 представлен чертеж общего вида разгонщика, вид сбоку с разрезом по одному из гидроцилиндров и несколькими увеличенными местами соединения гидроцилиндров с корпусами; на фиг.2 - чертеж общего вида разгонщика, вид сверху с разрезом по гидронасосу; на фиг.3 - чертеж в двух видах с разрезами одного из клиньев (левого), боковая контактная поверхность которого имеет косые зубья с наклоном 60°, причем вершины зубьев лежат в плоскости, перпендикулярной к верхней и нижней граням клина; на фиг.4 - чертеж правого клина, зеркально симметричного левому клину на фиг.3; на фиг.5 - чертеж в двух видах с разрезами одного из клиньев (левого), боковая контактная поверхность которого выполнена с верхней и нижней фасками и имеет косые зубья с наклоном 45°, причем вершины зубьев лежат в плоскости, имеющей наклон 8° в сторону тела клина сверху вниз; на фиг.6 - чертеж правого клина, зеркально симметричного левому клину на фиг.5; на фиг.7 - упрощенная схема относительного расположения элементов разгонщика и элементов рельса, не имеющего бокового износа; на фиг.8 - подобная схема для рельса с наибольшим возможным боковым износом.

Согласно фиг.1 и 2 разгонщик включает в себя два корпуса: левый 1 и правый 2 с клиновыми зажимами 3, состоящими из клиньев и рычажных механизмов, при этом одна пара клиньев выполнена зеркально симметричной второй паре. Боковая контактная поверхность 4 каждого из четырех клиньев 5, 6 (фиг.3, 4), используемых при разгонке рельсов без бокового износа, выполнена с косыми зубьями (насечками); угол наклона зубьев составляет 60°, а вершины зубьев лежат в плоскости, перпендикулярной к верхней и нижней граням клина. С обоих торцов разгонщика (фиг.1 и 2) размещены рычажные механизмы смещения клиньев рычагами 7. Разгонщик имеет также два гидроцилиндра 8. Их гильзы 9 и штоки 10 цилиндрическими шипами 11 на своих торцах с помощью вертикальных осей 12 соединены с корпусами: на фиг.1 гильзы 9 соединены с левым корпусом 1, а штоки 10 - с правым 2. На одном из корпусов (на фиг.1 - левом корпусе 1) помещен гидропривод относительного смещения гильз 9 и штоков 10 (в частности, с ручным гидронасосом 13). Для компенсации погрешностей установки корпусов разгонщика в любых плоскостях при работе в кривых участках пути разгонщик снабжен двумя парами сферических шайб 14 и двумя парами конических шайб 15. Две пары сферических шайб 14 размещены в дополнительных расточках корпусов 1 и 2; одна пара конических шайб 15 размещена в расточках гильз 9; другая пара конических шайб 15 размещена в расточках штоков 10; сферы сферических шайб 14 контактируют с охватывающими их конусами конических шайб 15. Такое выполнение позволяет корпусам 1 и 2 развернуться при необходимости на небольшой (порядка 1-5°) угол самоустанавливания. Разгонщик также снабжен двумя парами податливых втулок 16, размещенных между шипами гильз 9 и штоков 10 и основными расточками корпусов 1 и 2. Эти втулки 16 выполнены из пластмассы и, фиксируя шипы 11 в основных расточках корпусов 1 и 2, исключают их нежелательное жесткое соединение (защемление) благодаря своей податливости. Отверстия в шипах 11 под вертикальные оси 12 выполнены с двухконусной Х-образной разделкой, также способствующей предотвращению защемления. Боковая контактная поверхность клиньев 17 и 18 (фиг.5 и 6), используемых при разгонке рельсов с боковым износом, имеет косые зубья (насечки), угол наклона зубьев уменьшен на 15° и составляет 45°, вершины зубьев лежат в плоскости, имеющей наклон под углом 8° в сторону тела клина сверху вниз; кроме того, боковая контактная поверхность выполнена с верхней и нижней фасками. По сравнению с клиньями 5 и 6 (фиг.7), используемыми при разгонке рельсов без бокового износа, указанное конструктивное выполнение клиньев 17 и 18, используемых при разгонке рельсов с боковым износом, обеспечивает наилучшее относительное расположение элементов разгонщика и элементов изношенного рельса (фиг.8), при этом сила давления оператора на рычаг 7 клинового зажима 3 преобразуется в максимально возможную силу сцепления клиньев 17 и 18 с головками изношенных рельсов, имеющих неправильную форму, а сила, развиваемая гидроприводом, наилучшим образом преобразуется в силу раздвижки (разгонки) рельсовых стыков. Предлагаемый разгонщик работает следующим образом.

При разгонке рельсов, не имеющих бокового износа (фиг.7), используются клинья 5 и 6, разгощик размещают на рельсах так, чтобы оси гидроцилиндров 8 располагались в горизонтальной плоскости. Углы наклона боковых поверхностей головок неизношенных рельсов к вертикали невелики (˜3°), одинаковы и существенно не сказываются на работе разгонщика. Выполняют необходимые технологические операции по расфиксированию рельсового стыка и устанавливают разгонщик на рельсах так, чтобы стык находился между корпусами 1 и 2 приблизительно посередине (фиг.1). После этого с помощью рычажных механизмов, поворачивая рычаги 7 и смещая клинья рельсовых зажимов 3, закрепляют корпуса 1 и 2 на головках рельсов. При разгонке рельсов с несимметричным боковым износом головок (фиг.8) используются клинья 17 и 18; разгонщик размещают на рельсах с наклоном к вертикальной продольной плоскости, что обеспечивает надежный захват рельсовых головок, имеющих не только боковой износ, но и накат. Так как при боковом износе одной грани головки рельса угол между гранями головки может составлять 25°, то при 8-градусном уклоне боковой контактной поверхности клиньев 17 и 18 наклон разгонщика относительно вертикальной продольной плоскости составит относительно небольшую величину 9°. Скрепление корпусов разгонщика с головками рельсов в этом случае улучшается благодаря уменьшению на 15° угла наклона зубьев (насечек) на боковой контактной поверхности клиньев 17 и 18 (до 45°) и выполнения боковой контактной поверхности с верхней и нижней фасками, улучшающими контактное взаимодействие и сцепление клиньев 17 и 18 с рельсами при неизменной силе нажатия на рычаги 7.

Закрывают спускной клапан гидронасоса 13 и с помощью рукояти закачивают масло в гидроцилиндры 8, смещая их гильзы 9 и штоки 10 до достижения требуемой величины стыкового зазора или максимального рабочего хода штоков 10 гидроцилиндров 8. При этом сферические 14 и конические 15 шайбы поворачиваются по мере необходимости на сравнительно небольшие углы относительно осей декартовой системы координат, компенсируя неточности установки разгонщика (в частности, в кривых участках пути, при небольших поперечных смещениях рельсов и т.п.) и самоустанавливая корпуса 1 и 2 разгонщика на рельсах, что исключает заклинивание устройства и повышает эффективность его работы. Применение дополнительных податливых втулок 16 и двухконусной Х-образной разделки отверстий под вертикальные оси 12 обеспечивает наилучшую реализацию самоустанавливания.

Далее выполняют необходимые технологические операции по фиксации рельсового стыка, после чего открывают спускной клапан гидронасоса 13, обеспечивая выдавливание масла из гидроцилиндров 8 в масляный бак (в частности, с помощью стяжных пружин) и возврат штоков 10 в исходное положение. Выводят клинья из контакта с головками рельсов, поворачивая рычаги 7, и перемещают разгонщик по рельсу к следующему стыку (в частности, накатке).

Опытный образец предлагаемого разгонщика изготовлен и успешно испытан на Калужском заводе транспортного машиностроения. Испытания показали, что он работоспособен и по сравнению с прототипом более удобен и эффективен в работе, особенно на участках рельсового пути с боковым износом головки рельсов сверх допускаемых норм. Наибольшая распорная сила, развиваемая разгонщиком, составляет 245 кН; величина раздвижки (разгонки) - 100 мм без перехвата и 200 мм с перехватом; сила на рукоятках насосов - 147 Н; габариты - 1,157×0,288×0,575 м; сухая масса - 57 кг; средняя наработка на отказ - не менее 100 ч; срок службы - не менее 4 лет; обслуживается разгонщик двумя рабочими. Приемочная комиссия рекомендовала серийное производство предлагаемого разгонщика, что свидетельствует о его соответствии критерию "промышленная применимость".

Предлагаемая конструкция разгонщика с самоустанавливанием его корпусов на рельсах и с наиболее рациональным для изношенных рельсовых головок выполнением боковой контактной поверхности клиньев обеспечивает надежное скрепление корпусов разгонщика с рельсами и наилучшую передачу разгоняющих сил от штоков гидроцилиндров к рельсам даже при искаженной износом форме рельсовой головки, что значительно повышает эффективность работы разгонщика.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ СТЫКОРАЗГОНОЧНОГО ГИДРАВЛИЧЕСКОГО ПРИБОРА | 2003 |

|

RU2242555C1 |

| УСТРОЙСТВО ДЛЯ РАЗГОНКИ И РЕГУЛИРОВКИ СТЫКОВЫХ ЗАЗОРОВ | 2000 |

|

RU2186165C2 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ | 2010 |

|

RU2464371C2 |

| РИХТОВОЧНО-ПУТЕВОЙ ГИДРОДОМКРАТ | 2002 |

|

RU2226583C2 |

| Устройство для разгонки и стягиванияРЕльСОВ жЕлЕзНОдОРОжНОгО пуТи | 1979 |

|

SU817125A1 |

| СТАНОК РЕЛЬСОШЛИФОВАЛЬНЫЙ | 2005 |

|

RU2287633C1 |

| СДВИГАТЕЛЬ РЕЛЬСОВЫХ ПЛЕТЕЙ | 2007 |

|

RU2334038C1 |

| КОСТЫЛЕЗАБИВЩИК ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ | 2005 |

|

RU2284387C1 |

| КОМПЛЕКС ДЛЯ ПРОИЗВОДСТВА ПУТЕВЫХ РАБОТ | 1998 |

|

RU2161669C2 |

| МАГИСТРАЛЬНЫЙ РЕЛЬС | 2001 |

|

RU2242551C2 |

Изобретение относится к механизированным путевым инструментам с гидромеханическим приводом для воздействия на рельсовую плеть или рельсошпальную решетку и, в частности, к инструментам для продольной передвижки рельсов или рельсовых путей. Разгонщик содержит два корпуса с четырьмя клиньями, боковая контактная поверхность которых имеет косые зубья, и с рычажными механизмами смещения клиньев. Два гидроцилиндра, гильзы и штоки которых цилиндрическими шипами на своих торцах с помощью вертикальных осей соединены с корпусами. Гидропривод относительного смещения штоков и гильз размещен на одном из корпусов. Между расточками корпусов и шипами гильз и штоков размещены четыре податливые втулки. Отверстия в шипах под вертикальные оси выполнены с двухконусной Х-образной разделкой. Каждый корпус имеет по две дополнительные расточки, в которых размещены сферические шайбы. Гильзы и штоки каждого гидроцилиндра имеют расточки, в которых размещены конические шайбы с возможностью контакта их конусов со сферами сферических шайб. Техническим результатом изобретения является повышение эффективности работы разгонщика благодаря наилучшей самоустанавливаемости корпусов разгонщика на рельсах в любых плоскостях и более надежному сцеплению боковых контактных поверхностей клиньев с боковыми поверхностями головок изношенных рельсов. 2 з.п. ф-лы, 8 ил.

| Путевой механизированный инструмент | |||

| Справочник | |||

| / Под ред | |||

| В.М.БУГАЕНКО, Р.Д.СУХИХ | |||

| - М.: Транспорт, 2000, с.246-249 | |||

| УСТРОЙСТВО ДЛЯ РАЗГОНКИ И РЕГУЛИРОВКИ СТЫКОВЫХ ЗАЗОРОВ | 2000 |

|

RU2186165C2 |

| Устройство для разгонки зазоров в рельсовых стыках | 1953 |

|

SU98587A1 |

| АВТОМАТИЧЕСКИЙ ГАЗОВЫЙ ОГНЕТУШИТЕЛЬ | 1926 |

|

SU6565A1 |

| DE 1925267 A, 18.12.1969 | |||

| US 4313382 A, 02.02.1982. | |||

Авторы

Даты

2007-04-20—Публикация

2005-10-24—Подача