1

Изобретение относится к ремонту и восстановлению железнодорожного рмонта, а именно к устройствам автоматизации процессов отделения шпал от рельсов.

Известно устройство для расишвки рельсошпального звена, содержгицее портальную раму с установленными на ней захватами костылей крепления шпал и механизмами отжима последних l.

Недостатки устройства заключаются в невозможности демонтажа звена с дефО{ 4ированными головками костылей крепления шпал и автоматизации всего процесса.

известно также устройство для расшивки рельсошпсшьного звена железнодорожного пути, содержащее портальную раму, установленные на ней расшивочиые механизмы, включающие гидроприводы отжима шпгш и захваты рельсовых подкладок, выполненные в виде пар заостренных внизу рычагов, соединенных между собой в средней части осью, а в верхней - распорными планками, общий шарнир которых связан с гидроприводом, и механизм подачи звена 2.

Однако применение данного, устройства связано с трудностью отделения от шпал вдавленных в них подкладок из-за того, что заостренные концы рычагов расположены поперек волокон деревянных шпал. Кроме того, вследт ствие поперечного расположения рычагов относительно рюльсов при захвате подкладок за торцовые кромки,

0 создается значительный изгибающий момент, что приводит к деформации подкладок, не позволяющей использовать их повторно.

. Цель изобретения - обеспечение

5 возможности расшивки решетки с вдавленными подкладками и предотвращение их деформации.

Указанная цель достигается тем, что в устройстве для расшивки рель0сошпального звена железнодорожного путн, содержащем портальную раму, установленные на ней расшичочные механизмы, включающие гидроприводы отжима шпал и захваты рельсовых под5кладок, выполненные в виде пар заостренных внизу рычагов, соединенных между собой в средней части осью, а в верхней - распорными планками, общий шарнир которых связан

0 с гидроприводом, и механизм подачи

звена, пары рычагов установлены вдоль рельса с каждой его стороны,. причем передний па ходу подачи звена рычаг в верхней части шарнирно соединен с портальной рамой, а внизу подпружинен и наклонен относительно нее.

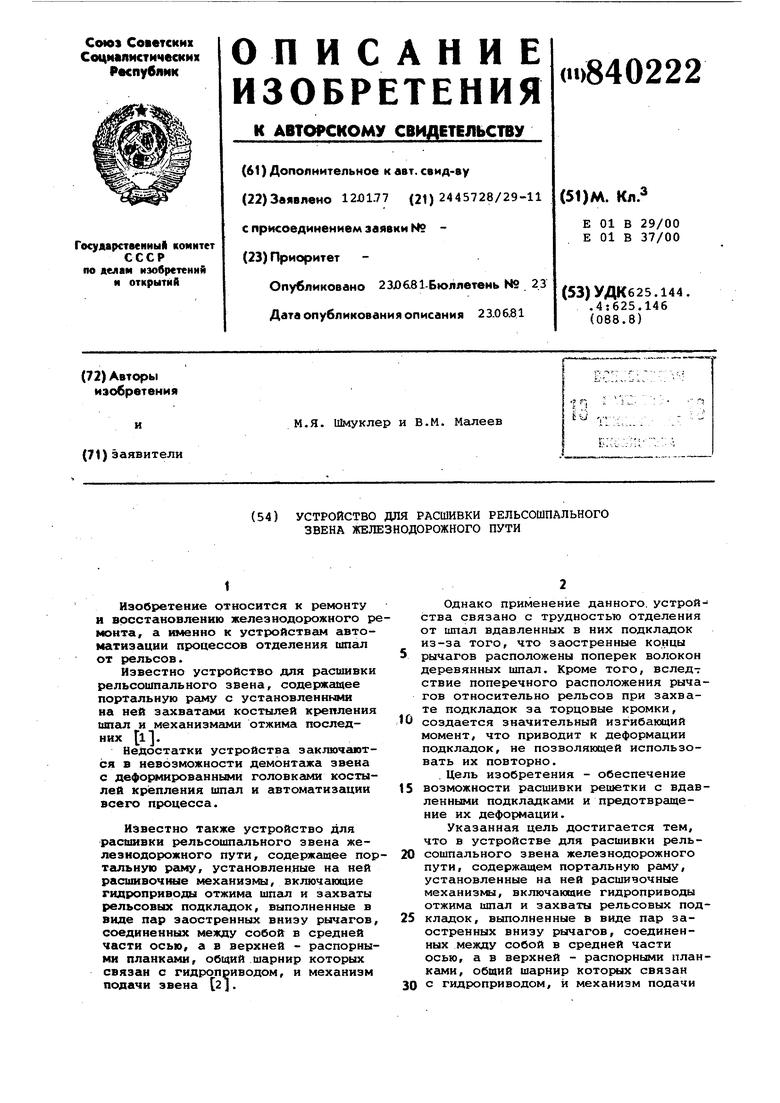

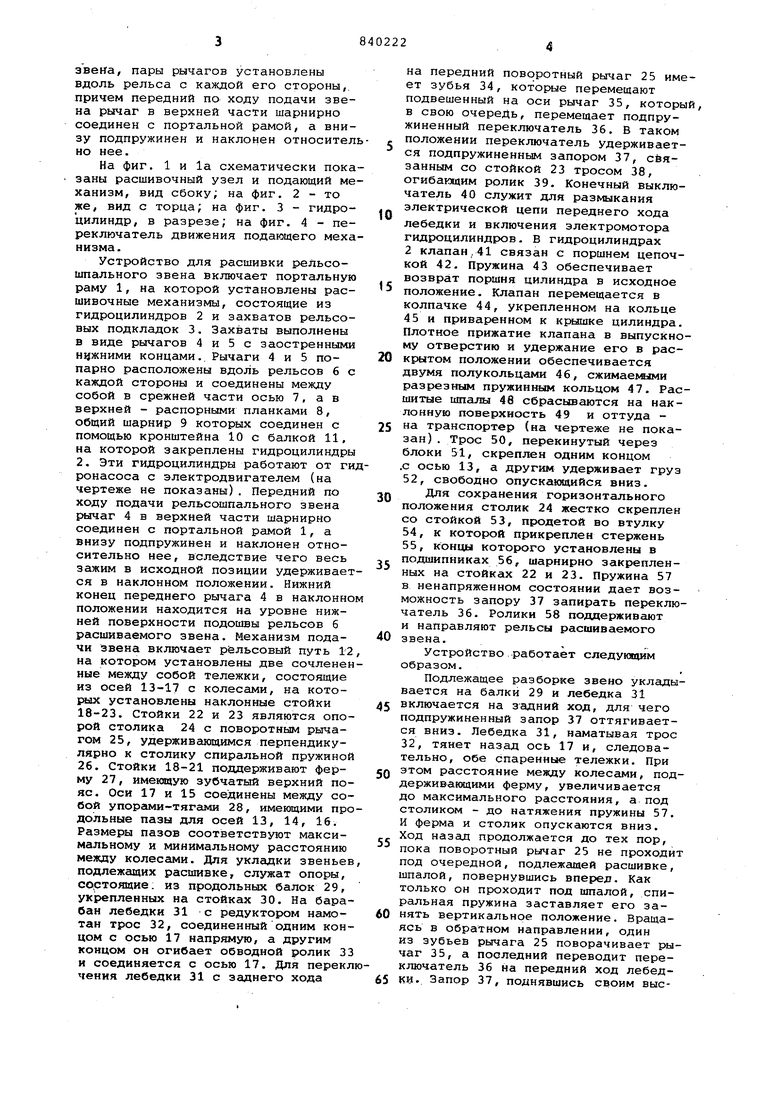

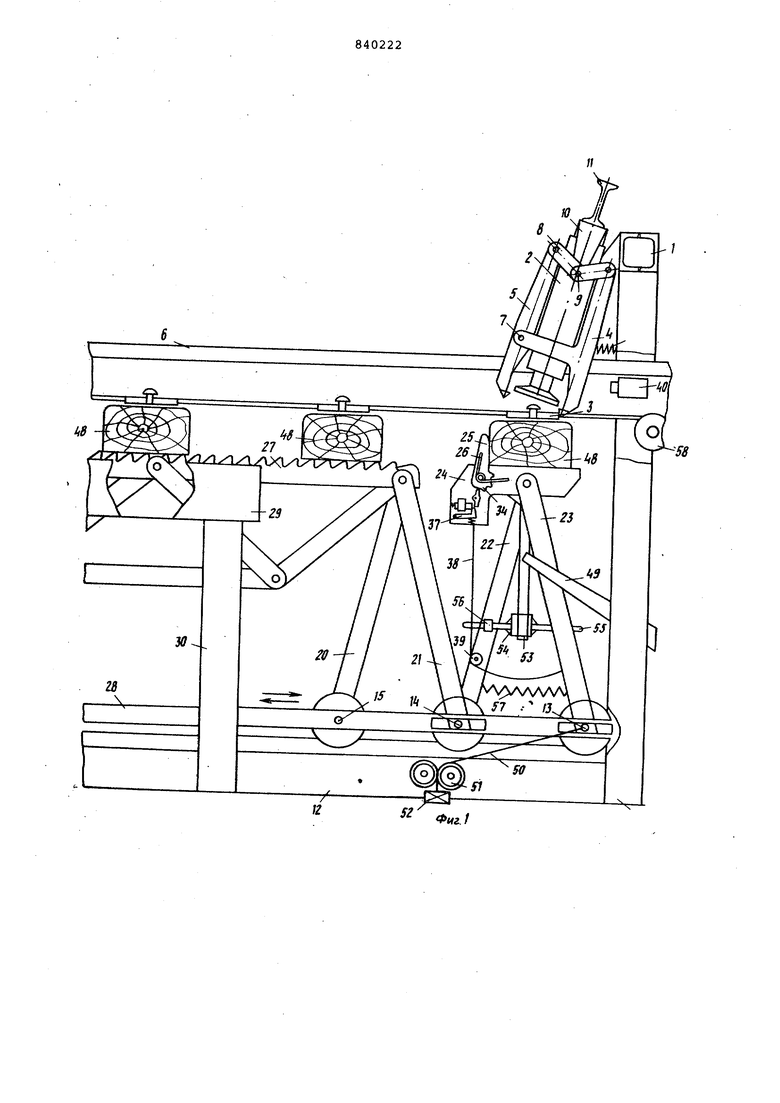

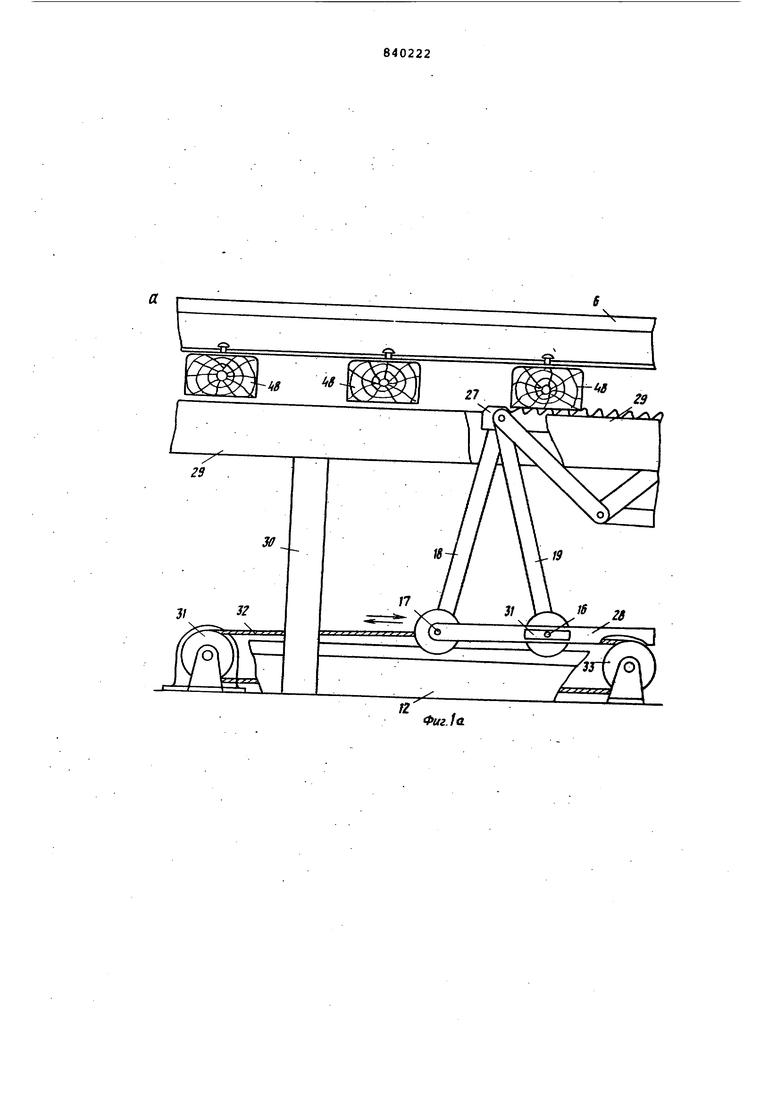

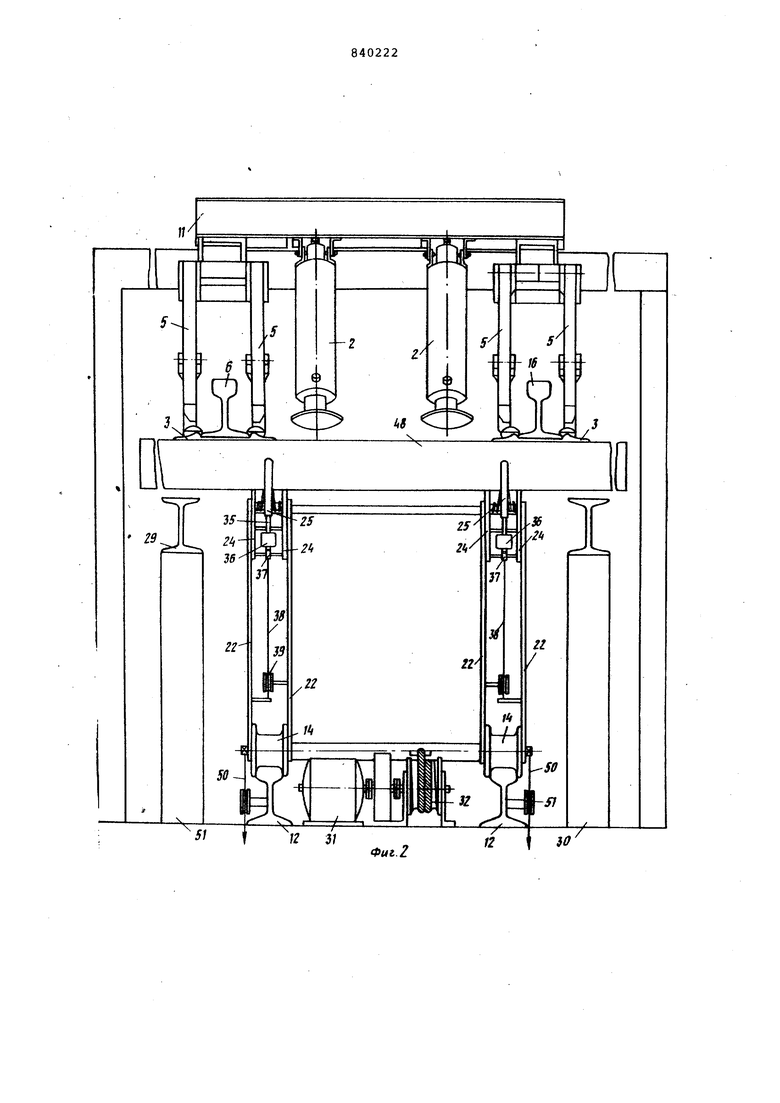

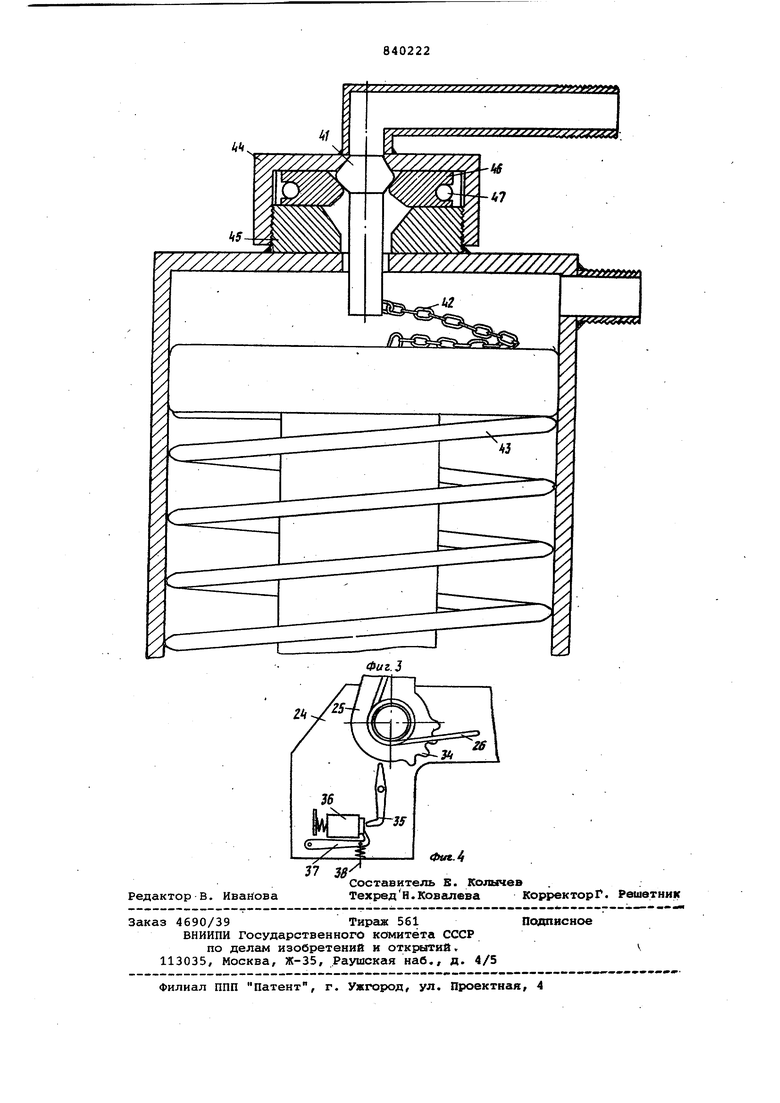

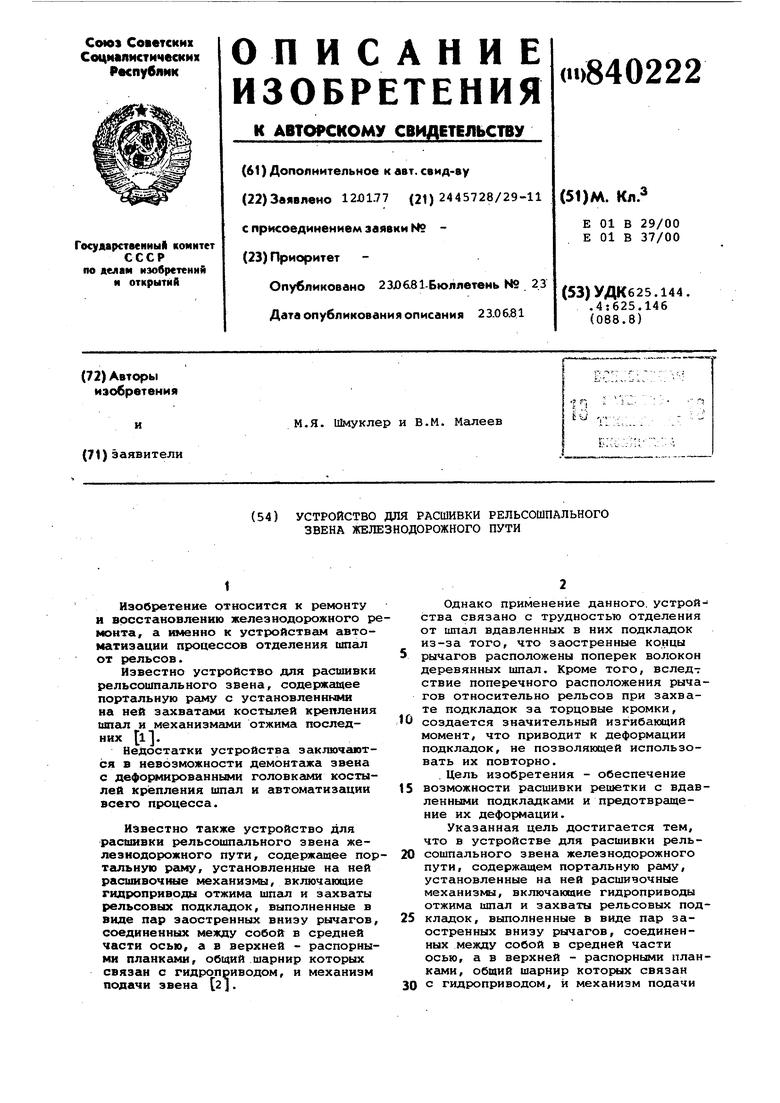

На фиг. 1 и 1а схематически показаны расшивочный узел и подающий механизм, вид сбоку; на фиг. 2 - то же, вид с торца; на фиг. 3 - гидроцилиндр, в разрезе; на фиг. 4 - переключатель движения подающего механизма.

Устройство для расшивки рельсошпального звена включает портальную раму 1, на которой установлены расшивочные механизмы, состоящие из гидроцилиндров 2 и захватов рельсовых подкладок 3. Захваты выполнены в виде рычагов 4 и 5 с заостренными нижними концами. Рычаги 4 и 5 попарно расположены вдоль рельсов 6 с каждой стороны и соединены между собой в срежней части осью 7, а в верхней - распорными планками 8, общий шарнир 9 которых соединен с помощью кронштейна 10 с балкой 11. на которой закреплены гидроцилиндры 2. Эти гидроцилиндры работают от гидронасоса с электродвигателем (на чертеже не показаны). Передний по ходу подачи рельсошпального звена рычаг 4 в верхней части шарнирно соединен с портальной рамой 1, а внизу подпружинен и наклонен относительно нее, вследствие чего весь зажим в исходной позиции удерживается в наклонном положении. Нижний конец переднего рычага 4 в наклонно положении находится на уровне нижней поверхности подошвы рельсов 6 расшиваемого звена. Механизм подачи звена включает рельсовый путь 12 на котором установлены две сочлененные между собой тележки, состоящие из осей 13-17 с колесами, на которых установлены наклонные стойки 18-23. Стойки 22 и 23 являются опорой столика 24 с поворотным рычагом 25, удерживающимся перпендикулярно к столику спиральной пружиной 26. Стойки 18-21 поддерживают ферму 27, имеющую зубчатый верхний пояс. Оси 17 и 15 соединены между собой упорами-тягс1ми 28, имеющими продольные пазы для осей 13, 14, 16. Размеры пазов соответствуют максимальному и минимальному расстоянию между колесами. Для укладки звеньев подлежащих расшивке, служат опоры, состоящие, из продольных балок 29, уК1 епленных на стойках 30. На барабан лебедки 31 с редуктором намотан трос 32, соединенныйодним концом с осью 17 напрямую, а другим концом он огибает обводной ролик 33 и соединяется с осью 17. Для переклчения лебедки 31 с заднего хода

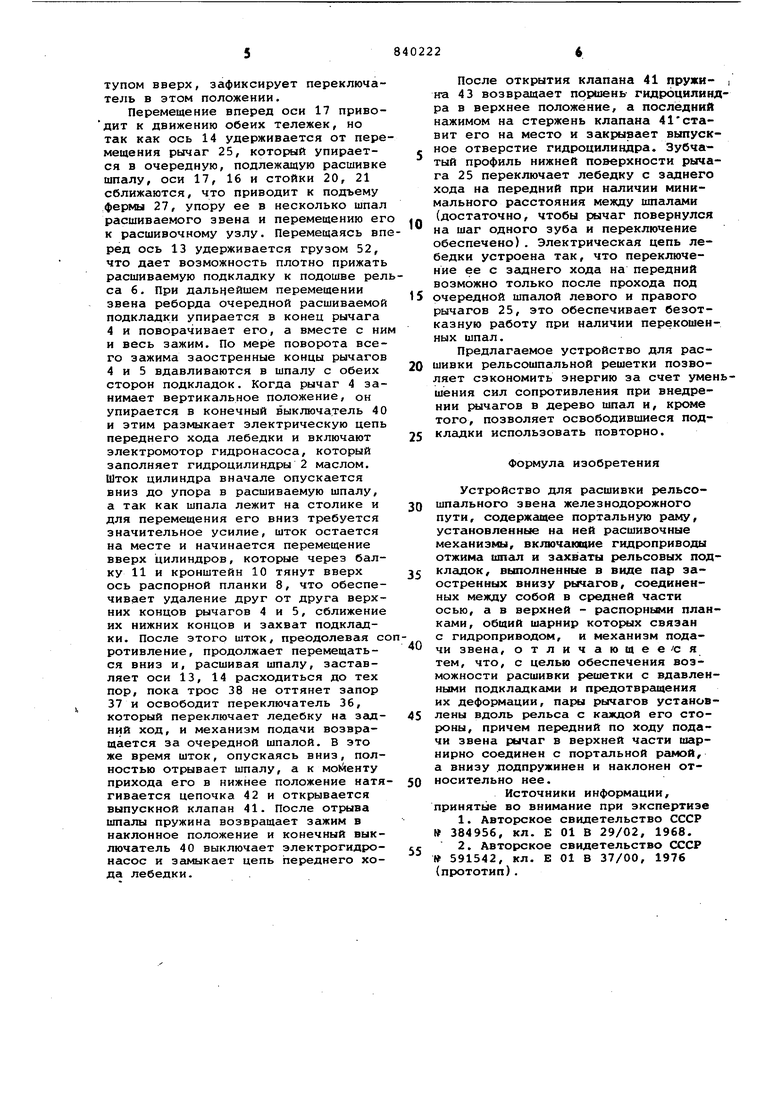

на передний поворотный рычаг 25 имеет зубья 34, которые перемещают подвешенный на оси рычаг 35, которы в свою очередь, перемещает подпружиненный переключатель 36, В таком положении переключатель удерживается подпружиненным запором 37, связанным со стойкой 23 тросом 38, огибающим ролик 39. Конечный выключатель 40 служит для размыкания электрической цепи переднего хода лебедки и включения электромотора гидроцилиндров. В гидроцилиндрах 2 клапан,41 связан с поршнем цепочкой 42. Пружина 43 обеспечивает возврат поршня цилиндра в исходное положение. Клапан перемещается в колпачке 44, укрепленном на кольце 45 и приваренном к крышке цилиндра. Плотное прижатие клапана в выпускному отверстию и удержание его в раскрытом положении обеспечивается двумя полукольцами 46, сжимаепвлми разрезным пружинным кольцом 47. Расшитые шпалы 48 сбрасываются на наклонную поверхность 49 и оттуда на транспортер (на чертеже не показан) . Трос 50, перекинутый через блоки 51, скреплен одним концом .с осью 13, а другим удерживает груз 52, свободно опускающийся вниз.

Для сохранения горизонтального положения столик 24 жестко скреплен со стойкой 53, продетой во втулку

54,к которой прикреплен стержень

55,концы которого установлены в подшипниках 56, шарнирно закрепленных на стойках 22 и 23. Пружина 57 в ненапряженном состоянии дает возможность запору 37 запирать переключатель 36. Ролики 58 поддерживают

и направляют рельсы расшиваемого звена.

Устройство.работает следующим образом.

Подлежащее разборке звено укладывается на балки 29 и лебедка 31 включается на задний ход, для чего подпружиненный запор 37 оттягивается вниз. Лебедка 31, наматывая трос 32, тянет назад ось 17 и, следовательно, обе спаренные тележки. При этом расстояние между колесами, поддерживающими ферму, увеличивается до максимального расстояния, а под столиком - до натяжения пружины 57. И ферма и столик опускаются вниз. Ход назад продолжается до тех пор, пока поворотный рычаг 25 не проходи под очередной, подлежащей расшивке, шпалой, повернувшись вперед. Как только он проходит под шпалой, спиральная пружина заставляет его занять вертикальное положение. Вращаясь в обратном направлении, один из зубьев рычага 25 поворачивает рычаг 35, а последний переводит переключатель 36 на передний ход лебедки. Запор 37, поднявшись своим выетупом вверх, зафиксирует переключатель в этом положении.

Перемещение вперед оси 17 привоит к движению обеих тележек, но так как ось 14 удерживается от переещения рычаг 25, который упирается в очередную, подлежащую расшивке палу, оси 17, 16 и стойки 20, 21 сближаются, что приводит к подъему фермы 27, упору ее в несколько шпал расшиваемого эвена и перемещению его к расшивочному узлу. Перемещаясь вперед ось 13 удерживается грузом 52, что дает возможность плотно прижать расшиваемую подкладку к подошве рельса 6. При дальнейшем перемещении звена реборда очередной расшиваемой подкладки упирается в конец рычага 4 и поворачивает его, а вместе с ним и весь зажим. По мере поворота всего зажима заостренные концы рычагов 4 и 5 вдавливаются в шпалу с обеих сторон подкладок. Когда рычаг 4 занимает вертикальное положение, он упирается в конечный выключатель 40 и этим размыкает электрическую цепь переднего хода лебедки и включают электромотор гидронасоса, который заполняет гидроцилиндры 2 маслом. Шток цилиндра вначале опускается вниз до упора в расшиваемую шпалу, а так как шпала лежит на столике и для перемещения его вниз требуется значительное усилие, шток остается на месте и начинается перемещение вверх цилиндров, которые через балку 11 и кронштейн 10 тянут вверх ось распорной планки 8, что обеспечивает удаление друг от друга верхних концов рычагов 4 и 5, сближение их нижних концов и захват подклгшки. После этого шток, преодолевая сопротивление, продолжает перемещаться вниз и, расшивая шпалу, заставляет оси 13, 14 расходиться до тех пор, пока трос 38 не оттянет запор 37 и освободит переключатель 36, который переключает ледебку на задний ход, и механизм подачи возвращается за очередной шпалой. В это е время шток, опускаясь вниз, полностью отрывает шпалу, а к прихода его в нижнее положение натягивается цепочка 42 и открывается выпускной клапан 41. После отрыва палы пружина возвращает зажим в наклонное положение и конечный выкючатель 40 выключает электрогидронасос и згииыкает цепь переднего хоа лебедки.

После открытия клапана 41 пружи- Г ira 43 возвращает поршень гидрбцилиндра в верхнее положение, а последний нажимом на стержень клапана 41ставит его на место и закрывает выпускное отверстие гидроцилиндра. Зубчатый профиль нижней поверхности рычага 25 переключает лебедку с заднего хода на передний при наличии минимального расстояния между шпалг1ми (достаточно, чтобы рычаг повернулся

0 на шаг одного зуба и переключение обеспечено). Электрическая цепь лебедки устроена так, что переключение ее с згщнего хода на передний возможно только после прохода под

5 очередной шпалой левого и правого рычагов 25, это обеспечивает безотказную работу при наличии перекошенных шпал.

Предлагаемое устройство для расшивки рельсошпальной решетки позво0ляет сэкономить энергию за счет уменьшения сил сопротивления при внедрении рычагов в дерево шпал и, кроме того, позволяет освободившиеся подкладки использовать повторно.

5

Формула изобретения

Устройство для расшивки рельсошпального звена железнодорожного

0 пути, содержгицее портальную раму, установленные на ней расшивочные механизмы, включающие гидроприводы отжима шпал и захваты рельсовых подкладок, выполненные в виде пар за5остренных внизу рычагов, соединенных между собой в средней части осью, а в верхней - распорными планками, общий шарнир которых связан с гидроприводом, и механизм пода0чи звена, отличающее/с я тем, что, с целью обеспечения возможности расшивки решетки с вдавленными подкладками и предотвращения их деформации, пары рычагов установ5лены вдоль рельса с каждой его стороны, причем передний по ходу подачи звена рычаг в верхней части шарнирно соединен с портальной рамой, а внизу .подпружинен и наклонен относительно нее.

0

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 384956, кл. Е 01 В 29/02, 1968.

2.Авторское свидетельство СССР

5 591542, кл. Е 01 В 37/00, 1976 (прютотип). Фнг. f

а

Фиг.1о

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1998 |

|

RU2154708C2 |

| Устройство для расшивки звеньев железнодорожного пути | 1980 |

|

SU922219A1 |

| УСТРОЙСТВО ДЛЯ РАЗБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1997 |

|

RU2128758C1 |

| Устройство для сборки звеньев железнодорожного пути | 1977 |

|

SU931891A1 |

| Устройство для разборки звеньев рельсового пути | 1976 |

|

SU753966A2 |

| Устройство для замены шпал в звеньях путевой решетки | 1975 |

|

SU587204A1 |

| БЛОК ОДИНОЧНОЙ ЗАМЕНЫ ШПАЛ | 2018 |

|

RU2696542C1 |

| АГРЕГАТ ОТДЕЛЕНИЯ ПОДКЛАДОК ЗВЕНОРАЗБОРОЧНОЙ ЛИНИИ | 2011 |

|

RU2495976C2 |

| Устройство для отвертывания гаек закладных болтов рельсошпальной решетки железнодорожного пути | 1983 |

|

SU1081256A1 |

| ЛИНИЯ СБОРКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ НА ДЕРЕВЯННЫХ ШПАЛАХ | 2007 |

|

RU2357036C1 |

Авторы

Даты

1981-06-23—Публикация

1977-01-12—Подача