Настоящая группа изобретений относится к приводным механизмам для передачи привода от ведущего вращающегося элемента на ведомый вращающийся элемент, и в частности, но не исключительно - к механизмам, используемым для работы вентилей, желобов, напорных трубопроводов и т.п. для регулирования потока текучей среды. Термин "текучая среда" в данном контексте обозначает жидкости, газы и пары, текучую среду нескольких состояний, такую как жидкости, которые содержат твердые вещества во взвеси.

В типичном примере исполнительного механизма, выполненного для работы электроприводного вентиля, ведущим элементом является электродвигатель; и редукторный привод для ведомого вала выполнен в виде шнека и червячного колеса, соединенного шпонкой или иным образом прикрепленного к выходному валу или к "стойке" исполнительного механизма, приводящих в действие подвижный элемент вентиля.

В приводных механизмах вентилей систему привода обычно выполняют таким образом, что посредством зубчатой передачи на ведомый вращающийся элемент можно передавать только усилия и кручения, создаваемые ведущим вращающимся элементом или элементами исполнительного механизма; и такое техническое решение устраняет проблему, которая может возникнуть, если на ведущий элемент мощность не поступает и при этом неуравновешенные усилия, создаваемые находящейся под давлением текучей среды в вентиле, достаточны - действуя на подвижный элемент вентиля - для "обратного хода" зубчатой передачи исполнительного механизма, в результате чего подвижный элемент вентиля смещается из своего седла или своего последнего положения на пути текучей среды, установленного последним действием исполнительного механизма вентиля.

Обычный способ устранения возможности обратного хода в зубчатой передаче исполнительного механизма заключается в применении существенного передаточного числа на зацеплении шнека/червячного колеса, что даст низкое значение угла подъема резьбы шнека в сочетании с нормальным коэффициентом трения на поверхностях зацепления, в результате чего привод захватывается, когда к стороне червячного колеса привода будет приложен крутящий момент.

В вентиле с приводом от электродвигателя этот "захваченный" крутящий момент, остающийся после рабочего цикла с силовым приводом, может быть значительным, особенно в вентилях, в которых подвижный элемент принудительно помещается на седло для устранения протекания текучей среды между входным и выходным каналами вентиля.

Для того чтобы вентиль мог действовать в случае отключения электроэнергии или во время установки или обслуживания трубопроводного оборудования, используют двухпозиционную муфту и ручной маховичок. Эти элементы обычно установлены на выходном валу исполнительного механизма, на котором выполнено червячное колесо. Муфта действует от ручного рычага. Рычаг смещается пружиной в положение ожидания, и в обычном состоянии приводной механизм нужно вводить сцеплением в режим силового привода. Действие рычага по его полной дуге хода отсоединяет подвижный элемент муфты из положения силового приводного положения и перемещает его в положение ручного привода. При этом рычаг приводит в действие фиксирующее устройство, которое обеспечивает сохранение муфты в положении режима ручного привода при высвобождении рычага и его возвращении в положение ожидания. Фиксирующее устройство выполнено таким образом, что оно будет удерживать исполнительный механизм в состоянии ручного привода, пока не будет снова включен силовой привод. Вращение разъединенного элемента приводной цепи затем автоматически высвобождает фиксирующее устройство и позволяет подвижному элементу муфты - под воздействием подпружинивания - вернуться в его положение силового привода.

Это автоматическое возвращение в режим силового привода является общей характеристикой вентильной техники и используется для устранения необходимости отправления эксплуатационного персонала, иногда на большие расстояния, на безлюдные участки, для работы с исполнительными механизмами вентилей, которые случайно оставлены в режиме ручного привода после их обслуживания и пр.

Сильный крутящий момент, создаваемый на выходном валу исполнительного механизма и остающийся захваченным на валу не имеющим обратного хода зацеплением шнека/червячного колеса, формирует значительные усилия воздействия на элементы зацепления муфты, если указанные элементы муфты установлены на выходном валу и поэтому становятся частью траектории усилия/кручения между находящимся в седле клапаном и зацепленными зубьями на червячном колесе. Эти относительно значительные крутящие моменты и усилия могут обусловить трудности при отсоединении муфты из положения силового привода.

На крупных скважинных задвижках, где нужны значительные усилия и для открытия, и для закрытия задвижки, установленный на выходном валу ручной маховичок и также рычаг разъединения муфты из силового режима и введения в режим ручного привода, должны быть прочными цельнометаллическими конструкциями, в результате чего вес и размер исполнительного механизма возрастают.

Частичное решение этой проблемы раскрыто в патенте США №4370902, согласно которому дополнительная прямозубая редукторная передача введена между валом червячного колеса и выходным валом или стойкой исполнительного механизма. За счет этого кручение, воздействующее на вал червячного колеса, уменьшается приблизительно пропорционально соответствующим числам зубьев на дополнительных прямозубых передачах, но все же остается крутящий момент от шпинделя находящегося в седле вентиля, уменьшенный передаточным числом, захваченным на стороне силового привода муфты исполнительного механизма.

Задачей изобретения является устранение захваченного крутящего момента со стороны силового привода узла муфты и также последующее уменьшение рабочего крутящего момента, нужного на ручном маховичке, чтобы - помимо снижения ручного усилия для работы с рычагом и ручным маховичком - составляющие муфту, рычаг и ручной маховичок элементы можно было уменьшить в размере и, при необходимости, изготовить из формованной пластмассы или усиленной пластмассы.

Типичный способ вентильной техники, используемый для установления привода исполнительного механизма в ручной режим после приведения в действие рычага и при этом для автоматического перехода на силовой привод сразу, как только приводной электродвигатель начнет вращение, заключается в применении подставочного механизма между одной поверхностью червячного колеса и подвижным элементом муфты. Этот механизм удерживает подвижный элемент муфты в его положении ручного привода и сжимает пружинное средство, которое вталкивает подвижный элемент муфты в его положение силового привода. Существенная особенность подставочного механизма заключается в наличии поворотного фиксирующего элемента, который образует конец подставки в прилегании к червячному колесу. Фиксирующий элемент имеет легкую центрирующую пружину, которая удерживает этот элемент под прямыми углами к поверхности червячного колеса во время действия ручного режима.

Как только червячное колесо начнет вращение под действием силового привода, трение между подвижной поверхностью колеса и основанием фиксирующего элемента преодолевает усилие легкой центрирующей пружины и заставляет фиксирующий элемент повернуться приблизительно на 90 градусов в пассивное, параллельное положение на поверхности червячного колеса. Создаваемое в результате этого перемещение шарнира фиксирующего элемента - в осевом направлении относительно вала червячного колеса - достаточно, чтобы подвижный элемент муфты смог войти в зацепление с силовым приводом.

Хотя этот уровень техники автоматического повторного вхождения в зацепление для приведения в действие силового привода является удовлетворительным, он основан на применении небольших проволочных центрирующих пружин, которые могут в работе отказать.

Помимо этого, зависимость от поверхностного трения между фиксирующим элементом и поверхностью червячного колеса для приведения механизма в действие приводит к тому, что фиксатор "не будет принудительно захвачен" в режиме ручного привода.

Еще одна задача данного изобретения заключается в создании фиксирующего устройства для автоматического повторного введения муфты в зацепление, которое не будет зависеть от сил трения для высвобождения фиксатора; и в создании механизма, в котором фиксирующий элемент не контактирует с вращающимися элементами привода, когда муфта находится в режиме силового привода.

Согласно первому аспекту настоящего изобретения предложен электроприводной исполнительный механизм вентиля, в котором привод от электродвигателя на выходной вал исполнительного механизма осуществляется посредством зубчатого зацепления, не способного к обратному ходу; при этом указанный исполнительный механизм имеет альтернативный ручной привод, который содержит ручной маховичок, муфту и рычаг для перехода с электромоторного силового привода в режим ручного привода; исполнительный механизм также имеет промежуточный вал между электродвигателем и выходным валом, при этом ручной маховичок установлен на промежуточном валу для приведения в действие промежуточного вала или по меньшей мере соединен с ним, отличающийся тем, что промежуточный вал установлен между электродвигателем и зубчатым зацеплением, в результате чего, когда рычаг приведен в действие для введения исполнительного механизма в режим ручного привода, механизм муфты действует по существу свободно, и при этом крутящий момент выходного вала, создаваемый предыдущим вращением от электродвигателя и захваченный на выходном валу не имеющим обратного хода зубчатым зацеплением, не захватывается механизмом муфты.

Зубчатое зацепление, не имеющее обратного хода, предпочтительно содержит узел шнека и червячного колеса, и механизм муфты предпочтительно соединен с промежуточным валом или установлен на нем.

Исполнительный механизм также предпочтительно содержит редукторный привод, соединенный с промежуточным валом, для еще большего упрощения ручного привода выходного вала исполнительного механизма.

Поскольку исполнительный механизм согласно настоящему изобретению не имеет захваченного крутящего момента на муфте, который необходимо преодолевать для выведения муфты из зацепления с электродвигателем, чтобы вместо него задействовать ручной режим; и поскольку необходимый входной крутящий момент ручного привода уменьшен дополнительным редукторным приводом между промежуточным приводом и шнеком, поэтому по меньшей мере один из и предпочтительно каждый из перечисленных ниже элементов можно выполнить из формованной пластмассы: ручной маховичок, рычаг и некоторые элементы муфты.

За счет этой особой конфигурации привода исполнительный механизм согласно настоящему изобретению можно изготовить более экономно и выполнить более компактным, легким и удобным в работе по сравнению с исполнительными механизмами известного уровня техники.

Прочие усовершенствования исполнительного механизма включают в себя: формирование подвижного элемента муфты и взаимодействие управляющего устройства муфты со взаимодействующими коническими поверхностями, в результате чего муфту можно еще легче выводить из зацепления электродвигательного привода в зацепление ручного привода. Поступательно перемещающиеся конические поверхности на подвижном элементе муфты и управляющее устройство предпочтительно выполнены таким образом, что коническая поверхность управляющего устройства муфты оборачивается, по меньшей мере, частично вокруг конической поверхности подвижного элемента муфты, в результате чего обеспечивается существенный поверхностный контакт в начале операции разъединения, при этом указанная поверхность быстро уменьшается до линейного контакта по мере того, как подвижный элемент муфты поднимается в положение ручного привода. Коническая поверхность управляющего устройства муфты предпочтительно оборачивается до 180 градусов вокруг конической поверхности подвижного элемента муфты.

Исполнительный механизм предпочтительно имеет вращающийся эксцентриковый элемент, приводимый в действие рычагом и взаимодействующий с управляющим устройством муфты для изменения преимущественно механического перемещения рычага и подвижного элемента муфты посредством поступательно перемещающихся конических поверхностей. Этот эксцентриковый элемент соответственно обеспечивает большее механическое перемещение в начале разъединения для преодоления более высоких коэффициентов трения покоя и обеспечивает меньшую степень(и) механического перемещения для остального хода рычага, когда он действует с преодолением относительно более низких коэффициентов трения движения; при этом меньшая степень(и) механического перемещения дает меньший совокупный угловой ход рычага.

Особо предпочтительно, чтобы ось вращения рычага располагалась параллельно и вблизи оси вращения ручного маховичка, и целесообразно, чтобы рычаг имел искривленную форму и был выполнен с возможностью прохождения под окружностью ручного маховичка и частично окружал ступицу ручного маховичка; причем оба этих признака используются для уменьшения пространства, необходимого для вмещения исполнительного механизма, когда тот установлен на валу.

Исполнительный механизм предпочтительно также содержит фиксирующий элемент для фиксации муфты в зацеплении для ручного привода, причем фиксирующий элемент целесообразно имеет зубья, которые зацепляются с зубьями зубчатого колеса цепи привода исполнительного механизма для фиксации исполнительного механизма в его состоянии ручного привода, тем самым обеспечивая принудительное зацепление в режиме ручного привода и жесткоприводную операцию выведения из зацепления при возвращении в режим силового привода.

Привод зубчатого колеса предпочтительно осуществляется электродвигателем и он связан с промежуточным валом или смонтирован на нем; при этом зубчатое колесо под действием муфты избирательно входит в зацепление с промежуточным валом для приведения в действие промежуточного вала.

Фиксирующий элемент предпочтительно является поворотным и к нему прилегает плоское пружинное средство, с которым взаимодействует фиксирующий элемент; при этом плоское пружинное средство смещает фиксирующий элемент и поворачивает его в его положение фиксирования зацепления ручного привода.

Фиксирующий элемент предпочтительно имеет граненую ступицу, которая взаимодействует с плоским пружинным средством, в результате чего фиксирующий элемент в "пассивном" расцепленном положении принудительно выведен из контакта с элементом, с которым он в ином случае зацепляется в его положении фиксирования зацепления ручного привода.

Фиксирующий элемент предпочтительно взаимодействует с плоской пружиной для обеспечения трех положений ожидания для фиксирующего элемента: два "пассивных" положения в зависимости от направления вращения зубчатого колеса 29 и центральное зацепленное положение, когда механизм зафиксирован в режиме ручного привода.

Граненая ступица предпочтительно по существу прямоугольная/по существу квадратная.

Фиксирующий элемент предпочтительно является шарнирным, и фиксирующее устройство исполнительного механизма также содержит по меньшей мере один неподвижный штырь для отклонения фиксирующего элемента для осуществления принудительного поворота из расцепленного "пассивного" положения по существу в фиксированное положение, и предпочтительно имеется пара отделенных друг от друга интервалом указанных средств неподвижного штыря, между которыми перемещается фиксирующий элемент, когда рычаг срабатывает для перемещения фиксирующего элемента из одного, из двух или другого пассивного положения.

Поскольку муфта имеет подвижный элемент муфты, поэтому промежуточный вал предпочтительно выполнен с шестеренчатыми зубьями, которые во взаимодействии зацепляются со взаимодействующим зубчатым колесом на валу для осуществления привода шнека/червячного колеса; и промежуточный вал также предпочтительно имеет шлицы, которые взаимодействуют с подвижным элементом муфты, в результате чего подвижный элемент муфты поступательно перемещается вдоль промежуточного вала, но вращается посредством него; шестеренчатые зубья предпочтительно проходят вдоль промежуточного вала, в результате чего шлицы формируются из этих продольных продлений шестеренчатых зубьев.

Продольные продолжения шестеренчатых зубьев промежуточного вала предпочтительно уменьшены до уменьшенного диаметра. Уменьшенный диаметр указанных продолжений обеспечивает местоположение на промежуточном валу, вокруг которого вращаемое приводным электродвигателем зубчатое колесо может свободно вращаться; и также обеспечивает уступ примыкания, служащий в качестве осевого местоположения для приводимого электродвигателем зубчатого колеса или для промежуточной упорной шайбы.

Еще один аспект настоящего изобретения в том, что предложен электроприводной исполнительный механизм вентиля, имеющий альтернативный ручной привод; при этом ручной привод содержит ручной маховичок, муфту и рычаг для перехода с электромоторного силового привода в режим ручного привода, отличающийся тем, что исполнительный механизм содержит фиксирующий элемент для фиксирования муфты в зацеплении для ручного привода или электромоторного привода; причем фиксирующий элемент имеет зубья, которые зацепляются с зубьями зубчатого колеса приводной цепи исполнительного механизма для обеспечения принудительного зацепления при нахождении в режиме ручного привода и жесткоприводного выведения из зацепления при возвращении в режим силового привода.

Ниже приводится описание известного уровня техники и предпочтительных вариантов осуществления изобретения со ссылками на прилагаемые чертежи и схемы, на которых изображено:

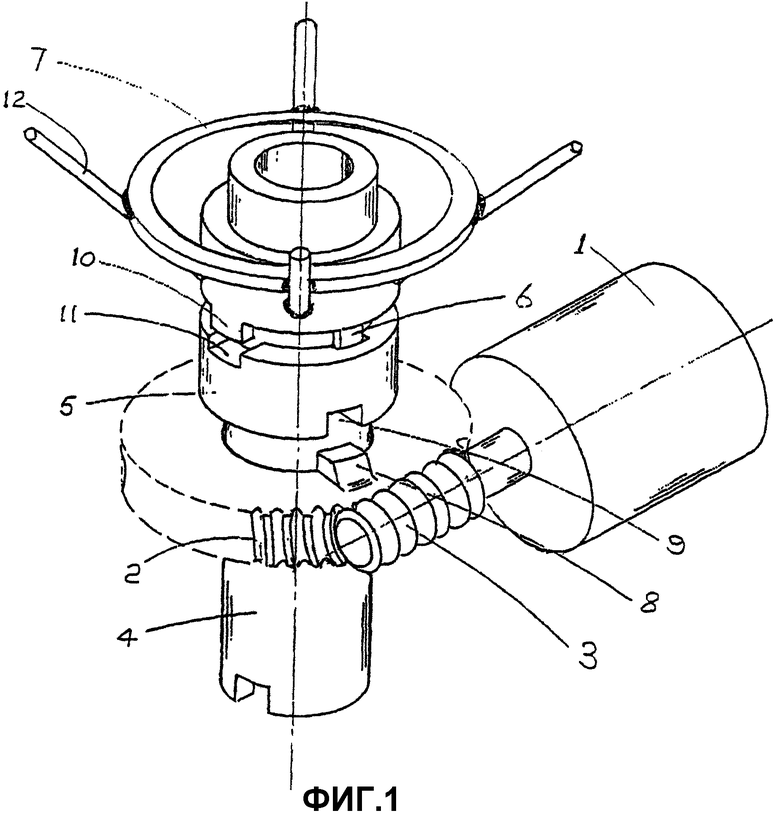

Фиг.1 - существенные признаки приводной цепи электроприводного исполнительного механизма вентиля - с применением известного уровня техники.

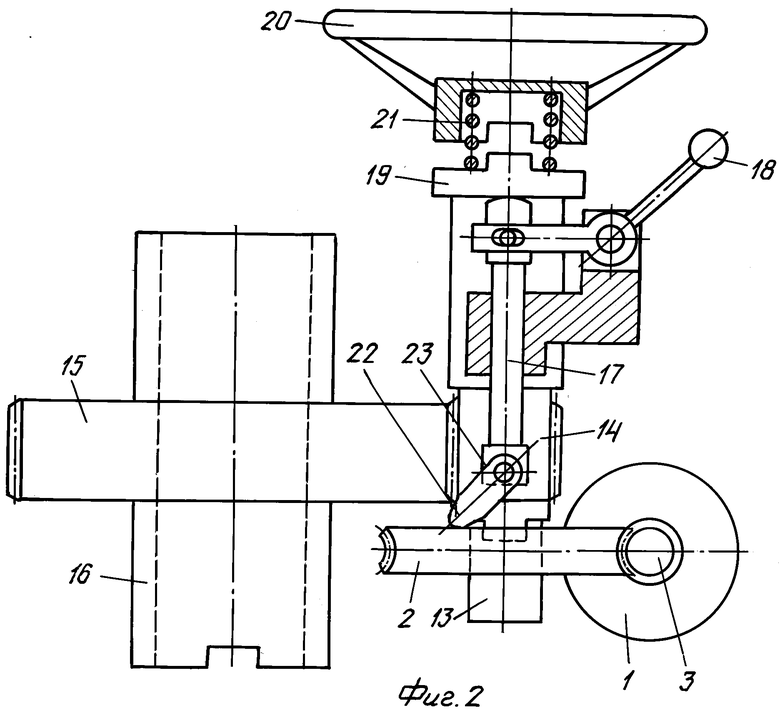

Фиг.2 - существенные признаки приводной цепи исполнительного механизма вентиля согласно патенту США №4370902. Этот чертеж также показывает, в упрощенном виде, механизм муфты автоматического расцепления с применением известного уровня техники.

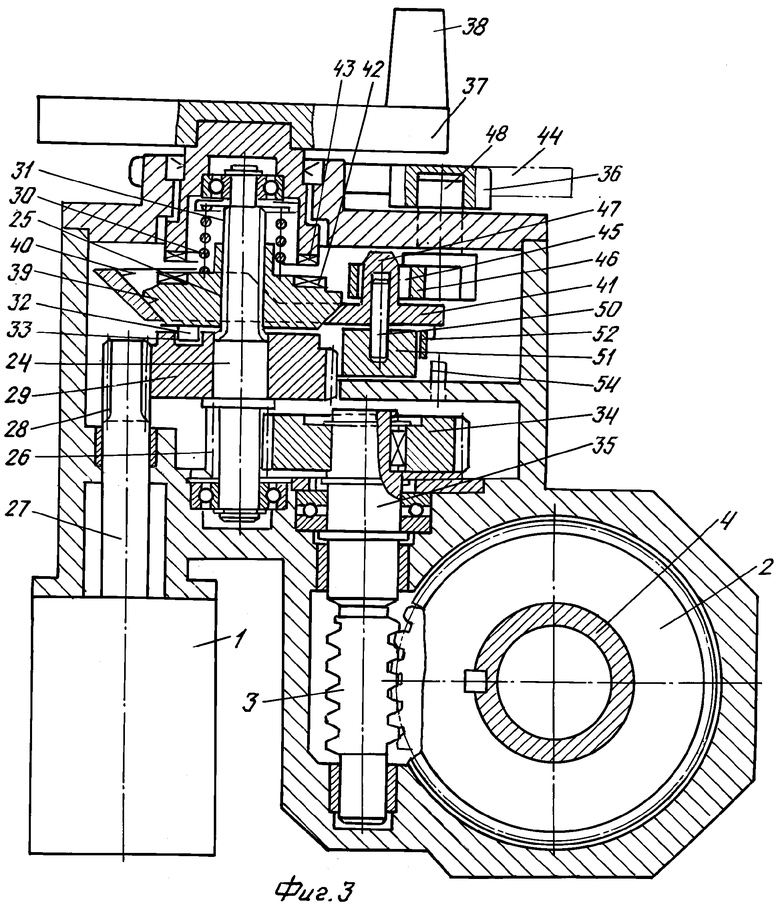

Фиг.3 - сечение электроприводного исполнительного механизма вентиля согласно настоящему изобретению, показаны главные элементы приводной цепи, включая муфту и рабочие механизмы муфты. Для ясности: некоторые вращающиеся элементы показаны в одной плоскости.

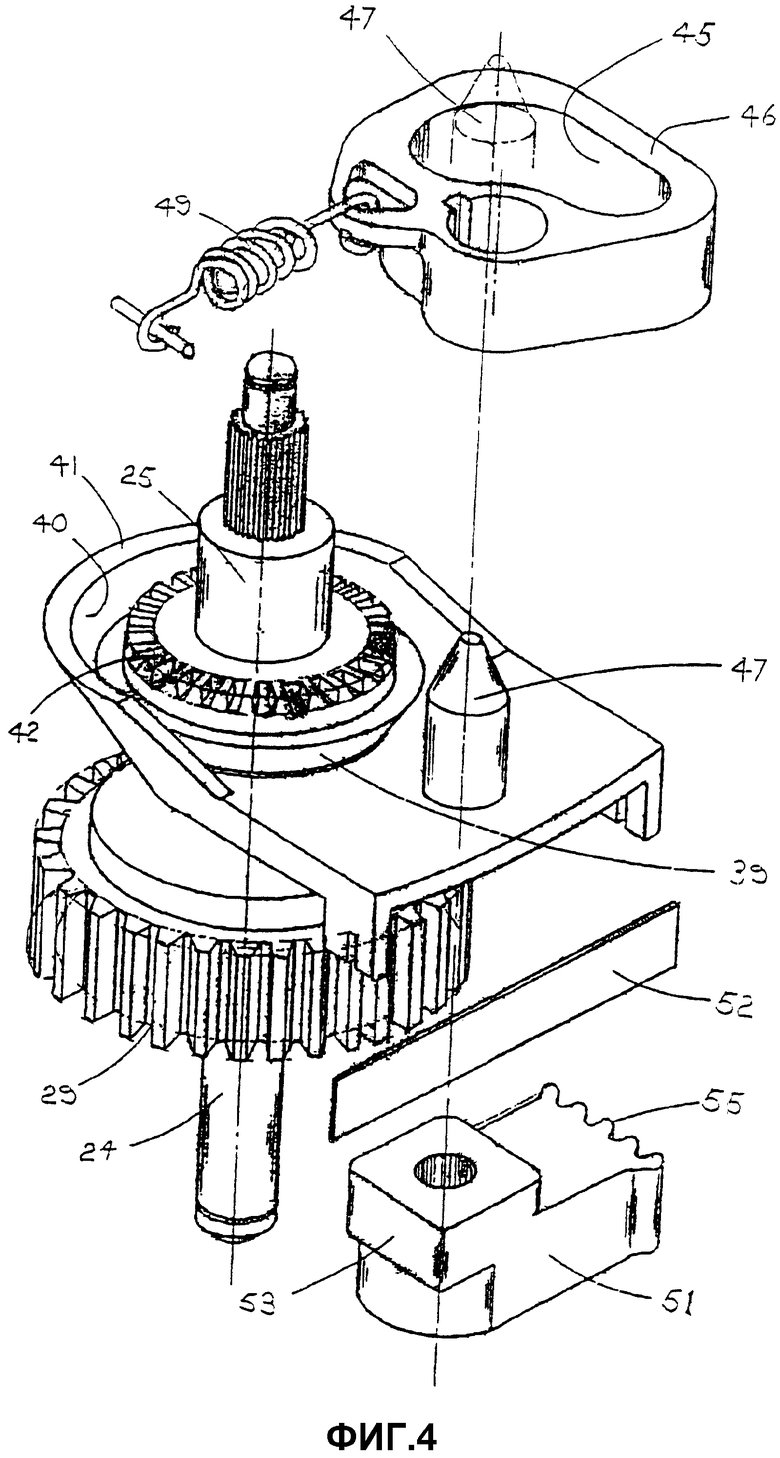

Фиг.4 - схематический вид в перспективе, с частично пространственно разнесенными деталями: показаны некоторые элементы, содержащие промежуточный вал с расположенным вблизи рабочим механизмом муфты.

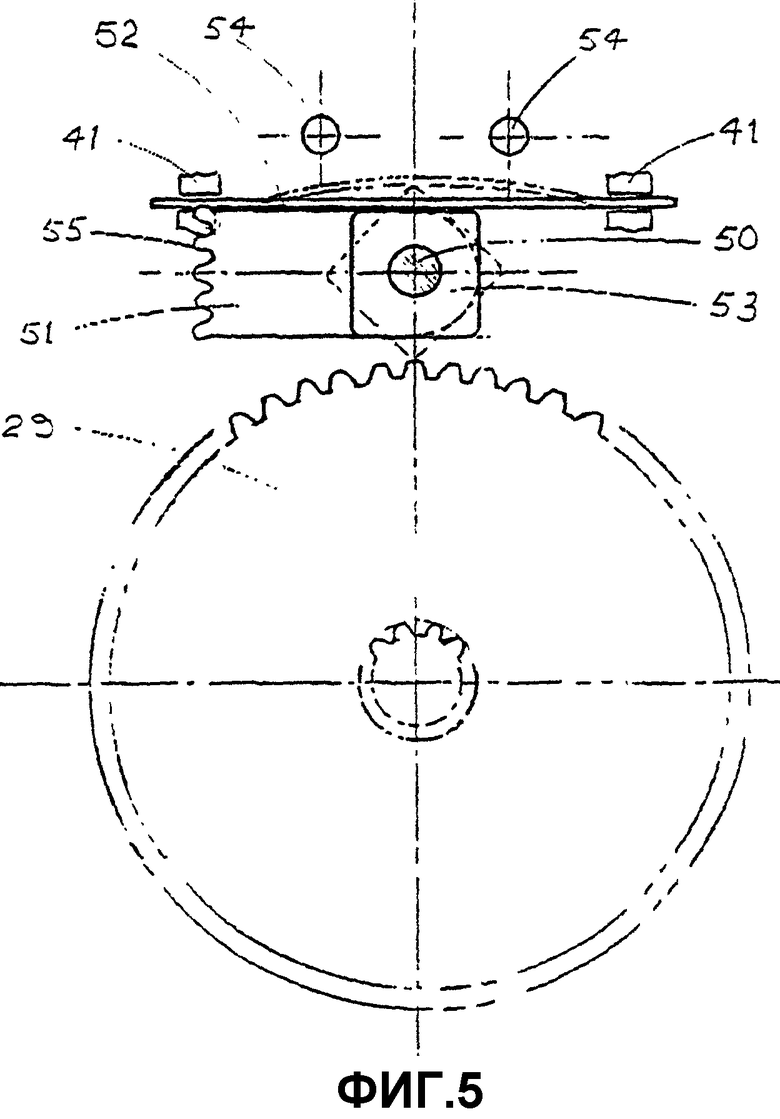

Фиг.5 - элементы исполнительного механизма, с фиксированием и автоматическим высвобождением муфты; взаимное расположение указанных элементов соответствует исполнительному механизму, находящемуся в режиме силового привода.

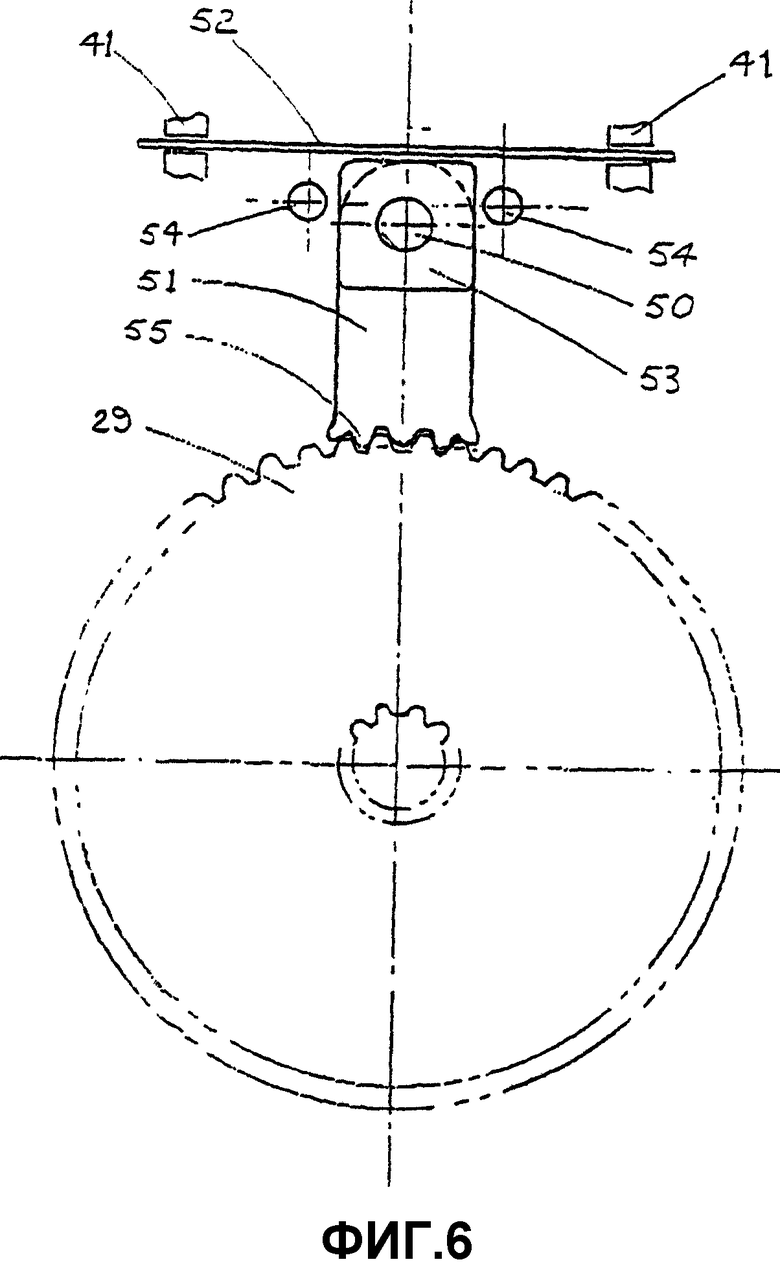

Фиг.6 - те же элементы, изображаемые на Фиг.5, но здесь их взаимное расположение соответствует исполнительному механизму, находящемуся в режиме ручного привода.

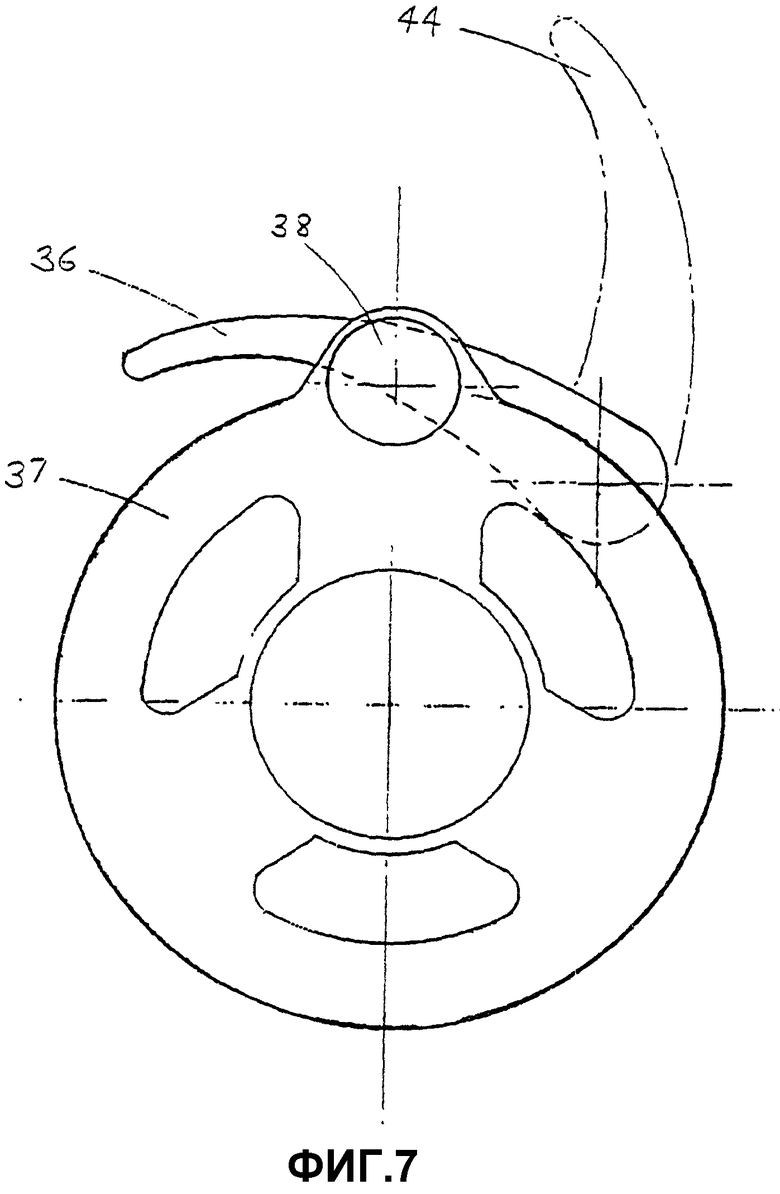

Фиг.7 - вид спереди ручного маховичка; находящийся вблизи рычаг приведения в действие муфты показан в его положении ожидания и в рабочем положении.

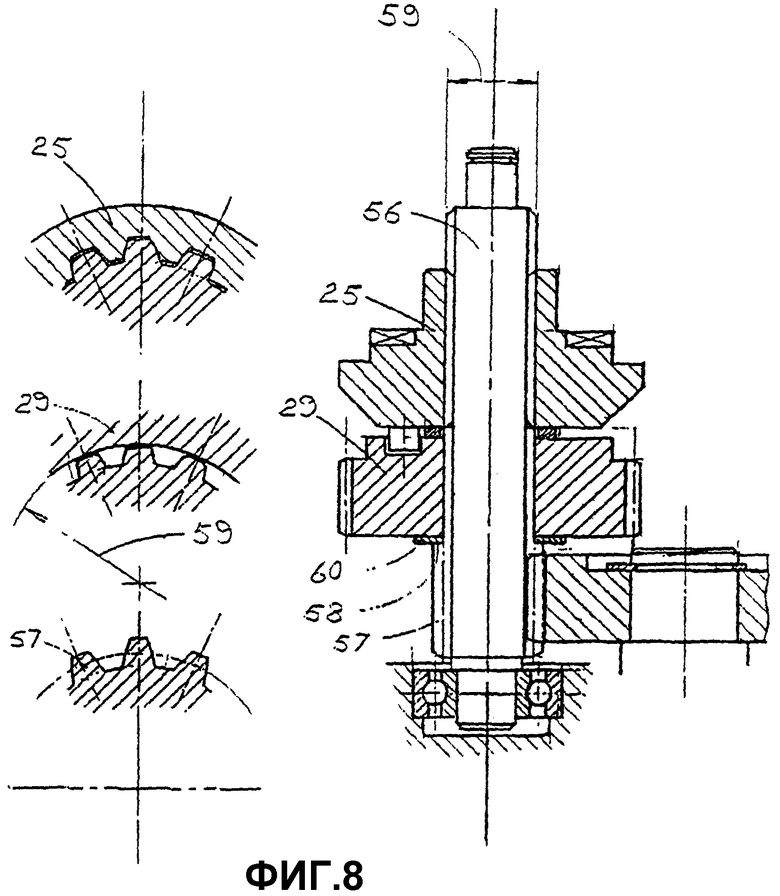

Фиг.8 - вариант осуществления, предусматривающий наличие промежуточного вала, в котором выполненная за одно целое с ним шестерня на валу продолжена и посредством станочной обработки выполнена со шлицами, которые позиционируют, в радиальном направлении, подвижный элемент муфты.

Исходя из известного уровня техники и со ссылкой на Фиг.1, на которой показан упрощенный вид приводной цепи исполнительного механизма известного уровня техники электродвигатель 1 приводит в действие червячное колесо 2 посредством шнека 3. Червячное колесо 2 свободно вращается на выходном вале 4 исполнительного механизма. Подвижный элемент 5 муфты свободно перемещается в осевом направлении на выходном валу 4, но позиционирован радиально на валу шпонкой или шлицами 6.

Ручной маховичок 7 также установлен на выходном валу 4 и свободно вращается независимо от вала. Подвижный элемент 5 муфты выполнен с возможностью перемещения в зацепление либо с червяным колесом 2 посредством упоров 8 и пазов 9, или в зацепление с ручным маховичком 7 посредством упоров 10 и пазов 11.

Угол подъема резьбы на шнеке 3, зацепляющемся с зубьями червячного колеса, обычно достаточно небольшой, чтобы предотвратить обратный ход механизма, если крутящий момент прилагается на вал 4. В этом неприводном режиме, когда подвижный элемент 5 муфты еще находится в зацеплении с выступами 8 на червячном колесе 2, крутящий момент, захваченный на валу 4, передается в фиксирующее зацепление червячного колеса и шнека посредством выступов и пазов 8 и 9. В результате возникает значительное осевое усилие, нужное для выведения зацепления муфты из режима силового привода.

После выведения муфты из зацепления силового привода и перехода в режим ручного привода - ручной маховичок 7 тогда может привести в действие вентиль посредством выходного вала 4 исполнительного механизма; нужный крутящий момент ручного маховичка эквивалентен моменту, обеспечиваемому силовым приводом. Поэтому на электроприводных вентилях среднего и крупного размера ручной маховичок должен иметь удлиненные спицы 12 для создания оператором значительного ручного крутящего момента, нужного для ручного приведения в действие вентиля.

На Фиг.2 показано частичное решение проблемы уменьшения крутящего момента ручного маховичка за счет того, что привод ручного маховичка с соответствующим механизмом муфты и червячное колесо установлены на промежуточном валу 13, на котором установлена шестерня 14, зацепляющая зубчатое колесо 15, расположенное на выходном валу 16 исполнительного механизма. На Фиг.2 также показан один вид известного механизма, применяемого для автоматического повторного зацепления силового привода, когда электродвигатель 1 запитан.

В этом механизме перемещаемый в осевом направлении вал 17 поднимается рычагом 18 и выталкивает подвижный элемент 19 муфты из зацепления с червячным колесом 2, вводит его в зацепление с ручным маховичком 20 и сжимает пружину 21.

На нижнем конце вала 17 шарнирно установлен фиксирующий элемент 22, который показан в его пассивном положении; при этом муфта все еще зацепляет червячное колесо. Фиксирующий элемент принудительно вводится в вертикальное положение либо из левого, либо из правого пассивного положения (в зависимости от направления вращения червячного колеса) посредством самоцентрирующей проволочной пружины кручения (не показана), окружающей шарнир 23.

Когда электродвигатель 1 не действует и рычаг 18 приводит исполнительный механизм в режим ручного привода, вал 17 поднимается и позволяет фиксатору 22 повернуться в свое центральное положение соосно с валом 17. В этом состоянии фиксирующий элемент 22 действует как "подставка", удерживая подвижный элемент 19 муфты в его режиме ручного привода с помощью вала 17.

При повторном пуске электродвигателя 1 сила трения между дальним концом фиксирующего элемента 22 и вращающейся поверхностью червячного колеса 2 достаточна для преодоления центрирующего крутящего момента, создаваемого самоцентрирующей пружиной на шарнире 23, тем самым обусловливая поворот фиксирующего элемента в одно из его двух " пассивных" положений (в зависимости от направления вращения червячного колеса) и также позволяя валу 17 и подвижному элементу 19 муфты опуститься в положение силового привода под действием пружины 21.

Различные усовершенствования узла приводной цепи исполнительного механизма показаны на Фиг.3 и 4; на Фиг.3 полусхематически показано сечение основных центров вала привода, а на Фиг.4 изображен вид в перспективе, с вертикальным разнесением деталей, некоторых элементов, образующих механизм муфты, который нужно пояснить более подробно. Согласно иллюстрируемому сечению конструкции на промежуточном валу установлен подвижный элемент 25 муфты, и вал имеет выполненную за одно целое с ним шестерню 26. Вал 27 электродвигателя имеет выполненную с ним за одно целое шестерню 28, которая осуществляет привод зубчатого колеса 29, также установленного на промежуточном валу 24, но вращающегося независимо от вала 24.

Подвижный элемент 25 муфты имеет шлицы 30, которые взаимодействуют со шлицами 31, обеспечивая подвижному элементу муфты свободно поступательно перемещаться по валу 24, но при этом фиксироваться поворотно относительно вала. Согласно изображаемому на Фиг.3 сечению подвижный элемент 25 муфты находится в своем опущенном положении силового привода; при этом выступающий наружу штифт 32 взаимодействует с круглым отверстием или дугообразным несквозным пазом 33, выполненным в зубчатом колесе 29. В этом режиме электродвигатель 1 может осуществлять привод промежуточного вала 24 посредством зацепляющей шестерни 28 и зубчатого колеса 29; при этом крутящий момент передается на вал 24 через штифт 32, взаимодействующий с отверстием или несквозным пазом 33 и шлицами 30 на подвижном элементе 25 муфты, зацепляющемся с удлиненными шлицами 31 на валу 24.

Промежуточный вал 24 постоянно, приводимым образом соединен с выходным валом 4 исполнительного механизма посредством шестерни 26, зацепляющейся с зубчатым колесом 34, которое в свою очередь закреплено шпонкой на валу 35, на котором выполнен шнек 3. Шнек зацепляется с червячным колесом 2, которое закреплено шпонкой на выходном валу 4 исполнительного механизма или иным образом постоянно установлено на нем.

Значительное преимущество привода исполнительного механизма, изображенного на Фиг.3, заключается в том, что узел муфты переставлен с вала шнека или червячного колеса на промежуточный вал, который осуществляет привод вала 35 шнека посредством промежуточной редукторной зубчатой передачи (шестерня 26 и зубчатое колесо 34). В противоположность приводам исполнительного механизма, показанным на Фиг.1 и 2, захваченный крутящий момент от зацепления не имеющих обратного хода шнека и червячного колеса более не передается через выступы и пазы муфты. Поскольку редукторный привод от электродвигателя на промежуточный вал осуществляется с помощью эвольвентных зубьев (на шестерне 28 и зубчатом колесе 29), которые выполнены с возможностью обратного хода для вращения якоря электромотора 1, поэтому какой-либо крутящий момент, передаваемый при нахождении в режиме силового привода, не может остаться захваченным на выступах и пазах муфты, когда питание электродвигателя выключено.

Выход муфты из зацепления с силовым приводом в режим ручного привода поэтому можно осуществить без необходимости преодоления каких-либо значительных захваченных усилий в зубчатой передаче, являющихся результатом предыдущего вращения от силового привода. Поэтому узел муфты и соответствующий рабочий рычаг 36 можно выполнить в виде легкой конструкции, и, в частности, можно использовать пластмассовые формовки вместо относительно тяжелых металлических элементов в конструкциях согласно Фиг.1 и 2. Дополнительный редукторный привод посредством промежуточного вала также обеспечивает возможность облегчения конструкции узла ручного маховичка по сравнению с конструкциями согласно Фиг.1, в результате чего можно будет заменить удлиненные спицы 12 и крупный ручной маховичок 7 на формованный ручной маховичок 37 и поворотную рукоятку 38.

Для обеспечения как можно меньших габаритов корпуса исполнительного механизма, чтобы они были сообразны уменьшенным размерам ручного маховичка и рычага, предложена новая компактная конструкция узла муфты и рычага согласно Фиг.3 и 4. Важный признак обеспечения этой компактной конструкции заключается в том, что ось вращения рычага 36 выполнена параллельной оси ручного маховичка 37 и близкой к ней, и расстояния центров осей таковы, что при необходимости местонахождение оси рычага можно определить в периферическом диаметре ручного маховичка согласно Фиг.7. Искривленная форма рычага является еще одним признаком компактной конструкции; при этом профиль рычага в его положении ожидания искривлен вокруг ступицы ручного маховичка, в результате чего он отчасти скрыт под ручным маховичком.

Средство, при помощи которого вращение рычага 36 поднимает подвижный элемент 25 муфты из его подпружиненного положения силового привода, является следующим.

Подвижный элемент 25 муфты имеет коническую наружную поверхность 39, которая взаимодействует с продолженной внутренней конической поверхностью 40 управляющего устройства 41 муфты. Половинный угол конуса составляет приблизительно 45 градусов - согласно Фиг.8: окружающая коническая внутренняя поверхность 40 управляющего устройства муфты вырезана - согласно Фиг.4; "оборачивающий" угол вокруг подвижного элемента 25 муфты равен 180 градусам или меньше этого значения, чтобы управляющее устройство 41 смогло перемещаться в горизонтальном направлении вправо - согласно Фиг.3.

Управляющее устройство муфты ограничено окружающим его корпусом и поэтому может перемещаться только в одной горизонтальной плоскости; причем ход вправо превращается в эквивалентный вертикальный подъем подвижного элемента 25 муфты за счет скользящего действия продолженной конической поверхности 40 на поверхности 39; при этом вертикальное перемещение расцепляет силовой привод и зацепляет совокупность зубьев 42 радиальной поверхности на подвижном элементе 25 муфты со взаимодействующей совокупностью зубьев 43 на узле вала ручного маховичка.

Перемещение рычага 36 (по часовой стрелке согласно Фиг.7) из его положения ожидания в его рабочее положение 44 обусловливает перемещение управляющего устройства 41 муфты в его ограниченном горизонтальном направлении под действием профилированного паза 45 во вращающемся эксцентриковом элементе 46 на выполненном за одно целое штыре 47, расположенном на управляющем устройстве 41 муфты. Эксцентриковый элемент 46 прикреплен шпонкой или иным средством к валу 48 на рычаге 36. Профилированный паз 45 имеет такую форму, что - из его положения ожидания - значительная часть перемещения рычага 36 используется для обеспечения небольшого первоначального отклонения штыря 47 и увеличения механического перемещения профиля рычага/эксцентрикового элемента, а также преодоления повышенной силы трения покоя между рабочими коническими поверхностями 39 и 40 в начале разъединения муфты.

Когда движение начинается, коэффициент трения между смазанными коническими поверхностями уменьшается на значение, обычно составляющее около половины коэффициента значения трения покоя, что позволяет применение меньшего механического перемещения для оставшегося хода рычага 36.

Необходимо отметить, что охватываемая коническая поверхность 39 и ее взаимодействующая полукруговая поверхность 40 в начале силового разъединения муфты находятся только в полном поверхностном контакте. Это обстоятельство позволяет использовать максимальную имеющуюся площадь поверхности контактирования с соответствующим минимальным давлением поверхностного контакта при преодолении усилия, создаваемого повышенным трением покоя. Когда управляющее устройство 41 муфты начинает перемещаться и подвижный элемент муфты поднимается, контактирующая площадь поверхности быстро начинает уменьшаться, поскольку горизонтальные (согласно Фиг.3) сечения контактирующих конусов будут представлять собой, теоретически, круги разных диаметров в линии контакта. На практике поверхностное отклонение, создаваемое действующими усилиями, будет обеспечивать узкую контактную площадь вместо теоретического линейного контакта двух подвижных конических поверхностей.

Рычаг 36 смещается пружиной, и поэтому при высвобождении он возвращается в положение ожидания, частично заслоняемое нависающим ручным маховичком 37. Обращаясь к Фиг.4: обычно это обеспечивается с помощью цилиндрической пружины растяжения 49, один конец которой прикреплен к корпусу исполнительного механизма, а другой конец - к эксцентриковому элементу 46 в таком положении, в котором усилие натяжения пружины создает крутящий момент обратного хода на эксцентриковом элементе 46 и поэтому - на рычаге 36 посредством вала 48 рычага.

Основные элементы фиксирующей системы новой конструкции также схематически показаны на Фиг.3 и 4, Фиг.5 и 6 - с указанием взаимного расположения фиксирующих элементов в их нефиксированном (силовой привод) и фиксированном (ручной привод) состояниях соответственно.

Штырь 47 имеет отверстие в своем основании, в которое введен небольшой вал 50, действующий в качестве шарнира для фиксирующего элемента 51 новой конструкции; этот упоминаемый последним элемент действует тем же образом, что и известный элемент 22 согласно Фиг.2, но обеспечивает значительные преимущества.

В нефиксированном режиме силового привода (Фиг.5) фиксирующий элемент 51 удерживается от контактирования с зубчатым колесом 29 за счет действия плоской пружины 52, которая удерживает фиксирующий элемент в одном из трех угловых положений, отделенных друг от друга 90 градусами, путем взаимодействия со сторонами квадратной ступицы 53, окружающей центр шарнира. При этом обеспечиваются три отдельных положения ожидания с интервалом в 90 градусов; при этом центральное положение является "фиксированным" состоянием.

Концы плоской пружины позиционированы пазами, или иным средством, в управляющем устройстве 41, и поэтому они остаются в одном и том же положении относительно шарнира и вала 50 во время разъединения муфты. При этом разъединении фиксирующий элемент 51 принудительно поворачивается почти на 90 градусов путем втягивания между двумя штырями 54, находящимися в корпусе исполнительного механизма. Конечный угловой ход в фиксированное положение обеспечивается за счет того, что плоская пружина 52 сначала отклоняется углом вращающейся квадратной ступицы 53, показанной пунктиром на Фиг.5, и затем возвращается в свое исходное плоское положение, заставляя фиксирующий элемент через последние несколько градусов войти в положение, показанное на Фиг.6. Для достижения этого окончательного фиксированного положения горизонтальный ход должен несколько превышать расстояние между фиксированным и нефиксированным положениями. Это позволяет зубьям 55 на фиксирующем элементе пройти зубья на зубчатом колесе 29 до зацепления.

Возврат в режим силового привода инициируется вращением зубчатого колеса 29, приводимого электродвигателем 1. Фиксирующий элемент 51 теперь вращается, будучи в зацеплении с зацепленными зубьями зубчатого колеса, и поэтому управляющее устройство 41 муфты может вернуться в положение силового привода. Последние несколько градусов поворота обусловливают "запружинивание" фиксирующего элемента 51 в положение согласно Фиг.5 - когда все фиксирующие зубья 55 не касаются зубьев зубчатого колеса.

Важные преимущества этой конструкции фиксирующего механизма с соответствующим признаком автоматического высвобождения по сравнению с механизмами известного уровня техники, используемыми в исполнительных механизмах вентилей, перечислены ниже:

1) Фиксирующий элемент 51 принудительно позиционирован в упор к зубчатому колесу 29 в фиксированном (ручной привод) состоянии, и жесткоприводным образом приводится в его нефиксированное положение, когда зубчатое колесо начинает вращение. Поэтому обеспечение перехода из ручного привода в силовой привод не зависит от трущихся, создающих трение элементов.

2) При силовом приводе и при работающем электродвигателе фиксирующий элемент 51 не касается вращающегося зубчатого колеса 29. Обеспечено значительное усовершенствование известного механизма, в котором пассивный рычаг фиксатора находится в непрерывном пружинном контакте с червячным колесом, тем самым несколько увеличивая трение силового привода, и, что более важно, образуя сор из-за износа, вследствие чего может произойти загрязнение смазки в течение длительного периода работы.

3) Поворот фиксирующего элемента 51 из режима силового привода в режим (зацепленного) ручного привода обеспечивается, в первую очередь, за счет технического решения, согласно которому фиксирующий элемент проходит между двумя штырями 54 и отклоняется. Это - более положительная операция, чем известный способ, основанный на использовании самоцентрирующей проволочной пружины для перехода в фиксирующее положение. Применение пружины 52 для прохождения последних нескольких градусов 90-градусного поворота фиксирующего элемента завершает операцию принудительного фиксирования и при этом исключает риск "блокировки" фиксатора 51 в ручном приводе штырями 54.

Альтернативное осуществление настоящего изобретения направлено на снижение себестоимости изготовления промежуточного вала, показанного на Фиг.8.

Обращаясь к Фиг.3: вал 24 согласно Фиг.3 имеет выполненную за одно целое с ним шестерню 26 с зубьями стандартной эвольвенты и верхней, показанной на чертеже, секцией 31 охватываемого шлица, которая взаимодействует со шлицевой проточкой подвижного элемента 25 муфты. Помимо дополнительных станочных затрат для изготовления разных совокупностей зубьев (шестерня и шлицы) - увеличенный центральный диаметр, на котором может вращаться вал 24 относительно зубчатого колеса 29 (в ручном приводе), устраняет необходимость станочной операции сквозного протягивания при формировании зубьев.

Обращаясь к Фиг.8: на промежуточном валу 56 установлена только одна совокупность зубьев, которые на своей протяженности образуют приводную шестерню на нижнем конце вала согласно изображению. Упорный уступ 58 выполнен на валу путем станочной обработки зубьев обычно до диаметра 59, приблизительно эквивалентного диаметру окружного шага эвольвентного зубца, т.е. за счет снятия головки зубьев.

Поэтому можно путем станочной обработки выполнить отверстие подвижного элемента 25 муфты, чтобы получить взаимодействующее шлицевое отверстие, которое будет установлено на срезанных зубцах на валу 56 - как показано в верхнем местном поперечном сечении. Зубчатое колесо 29 может поворачиваться на срезанных зубцах согласно среднему местному сечению на Фиг.8. Упорная шайба 60 может располагаться между упорным уступом 58 и подвижным элементом 25 муфты. Вал 58 вращается только на относительно низкой скорости в зубчатом колесе 29 и без передачи крутящего момента на колесо, когда исполнительный механизм находится в ручном приводе, и поэтому значительного износа из-за прерываемых круговых контактов между зубчатым колесом и валом не будет.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для слесарно-доводочных работ | 1989 |

|

SU1660804A1 |

| Электропривод трубопроводной арматуры с ручным дублером | 2022 |

|

RU2797329C1 |

| ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ АБСОЛЮТНОГО УГЛА ПОВОРОТА ВРАЩАЮЩЕГОСЯ ИЗМЕРЯЕМОГО ОБЪЕКТА | 2012 |

|

RU2548588C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ЗАПОРНО-РЕГУЛИРУЮЩИМ ОРГАНОМ ТРУБОПРОВОДНОЙ АРМАТУРЫ И СПОСОБ НАСТРОЙКИ ЕГО ОГРАНИЧИТЕЛЯ МАКСИМАЛЬНОГО КРУТЯЩЕГО МОМЕНТА | 2005 |

|

RU2273784C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ИСПОЛНИТЕЛЬНОГО ОРГАНА СТАНКА | 1990 |

|

RU2022757C1 |

| Силовая головка | 1980 |

|

SU917959A1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ТЕХНОЛОГИЧЕСКОГО КАНАЛА ИЗ УРАН-ГРАФИТОВЫХ АТОМНЫХ РЕАКТОРОВ | 1996 |

|

RU2094864C1 |

| Стенд для испытания вентилей | 1981 |

|

SU966520A1 |

| ПОЧВООБРАБАТЫВАЮЩАЯ ФРЕЗА | 2009 |

|

RU2419269C2 |

| Устройство для поворота башен танков и бронемашин | 1943 |

|

SU66772A1 |

Группа изобретений относится к трубопроводной арматуре и предназначена для использования в приводных механизмах вентилей. Привод от электродвигателя на выходной вал исполнительного механизма вентиля осуществляется посредством зубчатого зацепления. Зубчатое зацепление не имеет обратного хода. Исполнительный механизм содержит альтернативный ручной привод. Ручной привод содержит ручной маховичок, муфту и рычаг для осуществления перехода с электродвигательного силового привода в режим ручного привода. Исполнительный механизм содержит промежуточный вал между электродвигателем и выходным валом. Ручной маховичок соединен с промежуточным валом. Промежуточный вал расположен между электродвигателем и зубчатым зацеплением. Рычаг приводит исполнительный механизм в режим ручного привода. Механизм муфты работает свободно. Муфта содержит подвижный элемент и управляющее устройство, которые взаимодействуют между собой коническими поверхностями. Описаны варианты выполнения электроприводного исполнительного механизма вентиля. Группа изобретений направлена на уменьшение крутящего момента, снижение ручного усилия для работы с рычагом и ручным маховичком, уменьшение размеров рычага и ручного маховичка, изготовление их из формованной пластмассы или усиленной пластмассы. 3 н. и 18 з.п. ф-лы, 8 ил.

| US 4370902 А, 01.02.1983 | |||

| РУЧНОЙ ДУБЛЕР МЕХАНИЧЕСКОГО ПРИВОДА | 1972 |

|

SU425013A1 |

| Электрический привод | 1986 |

|

SU1352140A1 |

| US 4429591 А, 07.02.1984 | |||

| US 4546671 А, 15.10.1985. | |||

Авторы

Даты

2008-09-20—Публикация

2004-07-14—Подача