Изобретение касается способа калибровки кромкообрезных устройств, которые имеют ножевые головки с расположенными на них наклонно к направлению движения кромки ножами, а также кромкообрезного устройства, содержащего один аксиально зафиксированный ножевой вал и один ножевой вал, аксиально смещаемый посредством устройства регулировки ножевого зазора, причем первая ножевая головка неподвижна в аксиальном направлении и гарантирована от поворота на аксиально зафиксированном ножевом валу.

При производстве металлических лент в непрерывно работающих лентопрокатных установках кромки ленты обрезаются при помощи ножниц. Известно, что отпадающую кромку сматывают посредством кромочных моталок или спрессовывают с помощью пакетировочных прессов. Недостатком при этом является то, что во время смены бурта кромки или во время процесса прессования не может обрабатываться и соответственно перерабатываться следующая кромка. Поэтому разрабатывались кромкообрезные устройства, которые непрерывно режут кромку на маленькие куски.

Такие кромкообрезные устройства работают как барабанные ножницы, у которых постоянно вращается, по меньшей мере, одна пара ножей и обрезает при этом кромку. Для резания ножи сцепляются минуя друг друга. Этот процесс резания проводится, в зависимости от разрезаемого материала, с различным по величине зазором. Ножевой зазор можно настраивать с помощью устройства регулировки ножевого зазора во время резания. Вследствие этого оптимизируется процесс резания и минимизируется износ ножей.

Устройство регулировки ножевого зазора содержит передвижной узел, который воздействует на аксиально смещаемый ножевой вал. Так как ножи расположены на соответствующей ножевой головке не под прямым углом, а наклонно к направлению движения кромки, ножевой зазор устанавливается аксиальным смещением ножевой головки.

Тем не менее выяснилось, что из-за производственных допусков кромкообрезных устройств ножевые зазоры не всегда являются одинаковыми. Производственные допуски должны компенсироваться со значительными затратами.

US 3460228 также представляет устройство для смены и калибровки ножевой головки, в котором производственные допуски должны компенсироваться также с большими затратами.

Поэтому в основе изобретения лежит задача представления способа калибровки кромкообрезных устройств, а также кромкообрезного устройства, посредством которых могут компенсироваться производственные допуски.

Для решения этой задачи предлагается, что первая ножевая головка неподвижна в аксиальном направлении и гарантирована от поворота на аксиально зафиксированном ножевом валу, причем вторая ножевая головка насаживается на аксиально смещаемый ножевой вал, находящийся без зазора в приводном соединении с аксиально зафиксированным ножевым валом, так, что торцы ножевых головок расположены в одной плоскости, при этом устройство регулировки ножевого зазора приводится в исходное или нулевое положение, из которого аксиально смещаемый ножевой вал может перемещаться только в одном направлении, причем вторая ножевая головка устанавливается на ножевом валу посредством поворота так, что ножи обеих ножевых головок получают зазор, равный нулю, и при этом вторая ножевая головка в этой позиции аксиально зафиксирована и гарантирована от поворота на ножевом валу.

Вследствие того, что в исходном положении аксиально смещаемого ножевого вала ножевые головки при нулевом ножевом зазоре ориентированы одна на другую так, что их торцы расположены в одной плоскости, а кромкообрезное устройство откалибровано. С другой стороны, однако, также откалиброван нож на кромкообрезном устройстве, так что даже после удаления и, при необходимости, дополнительной шлифовки ножа новая юстировка не требуется.

Преимуществом является, если фиксация аксиальной позиции ножевых барабанов на ножевых валах осуществляется с помощью штифтового соединения и/или резьбового соединения упорных колец с соответствующим ножевым валом. Вследствие того, что упорное кольцо связывается с ножевым валом, осевая юстировка также сохраняется, даже если ножевые барабаны удаляются с ножевого вала.

Оказалось пригодным, что предохранение от поворота ножевых головок осуществляется с помощью штифтового соединения и/или резьбового соединения юстировочных колец на ножевых головках, причем, по меньшей мере, один захват соответствующего юстировочного кольца контактирует без зазора, по меньшей мере, с одним ответным захвату элементом на соответствующем упорном кольце так, что предотвращается поворот колец относительно друг друга.

Вследствие этого кольца приводятся в совершенно определенное положение относительно друг друга. Если юстировочное кольцо в этом положении привинчивается к ножевой головке, то получается воспроизводимая настройка ножевых головок на кромкообрезном устройстве.

Оказалось пригодным, что ножевые головки аксиально фиксируются на ножевых валах за счет приведения в действие гидравлической муфты и/или за счет закрепления концевых дисков.

Захват ножевых головок происходит с помощью жестко связанного с ножевым валом упорного кольца и жестко связанного с ножевой головкой юстировочного кольца. Кольца позиционированы посредством захватов. Чтобы кольца не отделялись друг от друга, применяется гидравлическая муфта, которая устанавливает ножевую головку на ножевом валу, или соответственно концевой диск, который прижимает ножевую головку к упорному кольцу.

Преимуществом является то, что снабженные зафиксированными юстировочными кольцами ножевые головки могут сниматься с кромкообрезного устройства и для калибровки других кромкообрезных устройств надеваться на них, причем соответствующие упорные кольца другого кромкообрезного устройства могут приводиться в контакт с уже отрегулированными юстировочными кольцами ножевых головок и при установленных на нулевые зазоры ножевых головках могут затем фиксироваться на ножевых валах.

Вместе с тем одним комплектом ножевых головок можно калибровать несколько кромкообрезных устройств. Если затем будут калиброваться еще другие комплекты ножевых головок, как предложено согласно п.6 формулы изобретения, комплекты ножевых головок могут сколько угодно обмениваться на калиброванных кромкообрезных устройствах без необходимости в последующих юстировках.

Для аксиальной юстировки упорных колец (5, 6) и вместе с тем ножевых головок (13, 14) оказалось пригодным использование юстировочной обоймы (20).

Изобретение более подробно разъясняется посредством чертежей, на которых:

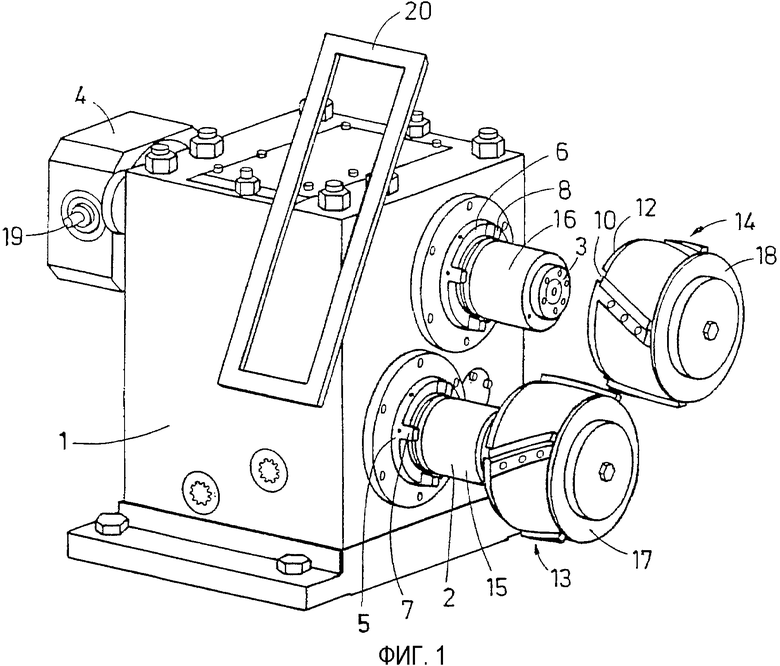

Фиг.1 - кромкообрезное устройство в перспективе;

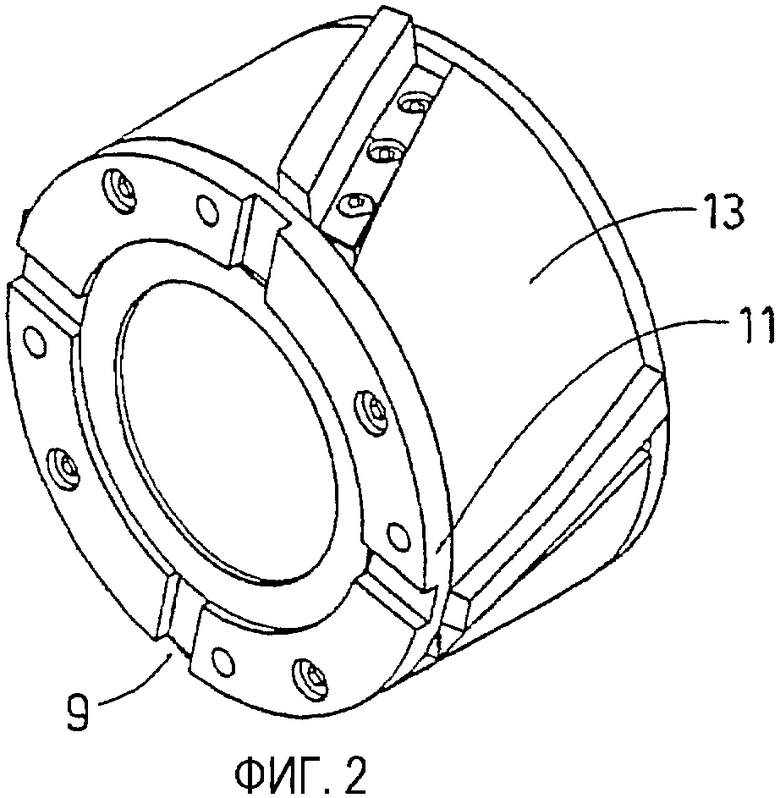

Фиг.2 - ножевая головка в перспективе.

Фиг.1 показывает кромкообрезное устройство 1 с нижним, фиксированным ножевым валом 2, а также верхним, аксиально смещаемым ножевым валом 3. Ножевой вал 3 может регулироваться, аксиально смещаясь, посредством устройства 4 регулировки ножевого зазора. На ножевых валах 2, 3 расположены упорные кольца 5, 6. Упорные кольца 5, 6 имеют захваты 7, 8, которые могут вставляться в ответные захватам элементы 9, 10 юстировочных колец 11, 12 ножевых головок 13, 14. На ножевых валах 2, 3 расположены гидравлические зажимные элементы 15, 16. Ножевые головки 13, 14 могут закрепляться на ножевых валах 2, 3, кроме как посредством гидравлических зажимных элементов 15, 16, также с помощью концевых дисков 17, 18.

Калибровка кромкообрезного устройства 1 и ножевых головок 13, 14 проходит как указано ниже.

На нижнем фиксированном ножевом валу устанавливается упорное кольцо 5. Юстировочное кольцо 11 закрепляется на ножевой головке 13 и ножевая головка 13 надвигается на ножевой вал и фиксируется там посредством зажимного элемента 15 и/или концевого диска 17.

Устройство 14 регулировки ножевого зазора настраивается на своем установочном элементе 19 на "нуль". При этом ножевой вал 3 может двигаться посредством установочного элемента 19 только лишь в одном направлении для увеличения ножевого зазора. Теперь надвигается упорное кольцо 6, а также юстировочное кольцо 12 и ножевая головка 13 на верхний ножевой вал 3. Посредством юстировочной обоймы 20 свободная ножевая головка 15 ориентируется соосно на фиксированную ножевую головку 13. Теперь упорное кольцо 6 приводится в активное соединение с юстировочным кольцом 12 и смещается к ножевой головке 14. В этой позиции упорное кольцо 6 жестко связывается с ножевым валом 3. После этого ножевая головка 14 поворачивается до тех пор, пока ножи ножевой головки 13 и ножи ножевой головки 14 не займут положение с "нулевым" зазором. В этой позиции юстировочное кольцо 12 жестко связывается с ножевой головкой 14.

Теперь ножевые головки 13, 14 могут удаляться с кромкообрезного устройства 1 и надеваться на следующее кромкообрезное устройство, у которого калибровка производится снова таким же образом, как у кромкообрезного устройства 1. Лишь юстировочное кольцо 12 уже установлено, так что после того, как ножевые головки 13, 14 были приведены своими торцами в одну плоскость, может устанавливаться упорное кольцо 6 только в определенной позиции зацепления с юстировочным кольцом 12 на верхнем ножевом валу следующего кромкообрезного устройства. При этом может калиброваться большое количество кромкообрезных устройств, все - одинаковым образом.

На этих кромкообрезных устройствах упорные кольца 5 и 6 являются неподвижными. Теперь на уже калиброванные кромкообрезные устройства могут насаживаться новые комплекты ножевых головок. Если ножи устанавливаются на «нулевой» зазор, то на ножевых головках 13, 14 могут фиксироваться соответствующие юстировочные кольца 12, 13. При этом вновь юстированные ножевые головки подходят ко всем уже калиброванным кромкообрезным устройствам.

Перечень ссылочных позиций

1. Кромкообрезное устройство

2. Ножевой вал

3. Ножевой вал

4. Устройство регулировки ножевого зазора

5. Упорное кольцо

6. Упорное кольцо

7. Захват

8. Захват

9. Ответный захвату элемент

10. Ответный захвату элемент

11. Юстировочное кольцо

12. Юстировочное кольцо

13. Ножевая головка

14. Ножевая головка

15. Зажимной элемент

16. Зажимной элемент

17. Концевой диск

18. Концевой диск

19. Установочный элемент

20. Юстировочная обойма

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЕ КРОМКООБРЕЗНЫЕ НОЖНИЦЫ | 1999 |

|

RU2223163C2 |

| КРОМКООБРЕЗНЫЕ НОЖНИЦЫ | 2011 |

|

RU2498884C2 |

| КРОМКООБРЕЗНЫЕ НОЖНИЦЫ | 2009 |

|

RU2419521C2 |

| Дисковые кромкообрезные ножницы | 1988 |

|

SU1669643A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРЕЗКИ КРОМКИ ТОЛСТЫХ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 2011 |

|

RU2522402C1 |

| КРОМКООБРЕЗНЫЕ НОЖНИЦЫ | 1986 |

|

SU1828619A3 |

| Устройство для грануляции расплава синтетического материала и пластмасс | 1979 |

|

SU890963A3 |

| СДВОЕННЫЕ КРОМКООБРЕЗНЫЕ НОЖНИЦЫ | 2010 |

|

RU2507039C1 |

| Дисковые кромкообрезные ножницы | 1984 |

|

SU1252077A1 |

| УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ПОЛОС, ЛИСТОВ И СПОСОБ ОПРЕДЕЛЕНИЯ И/ИЛИ КАЛИБРОВКИ ЗАЗОРА МЕЖДУ НОЖАМИ У ТАКОГО УСТРОЙСТВА | 2008 |

|

RU2448817C2 |

Способ относится к области обработки металлов давлением и предназначен для калибровки кромкообрезных устройств, которые имеют ножевые головки с расположенными на них наклонно к направлению движения кромки ножами, причем устройство имеет один аксиально зафиксированный и один аксиально смещаемый посредством устройства регулировки ножевого зазора ножевой вал, причем первая ножевая головка неподвижна в аксиальном направлении и гарантирована от поворота на аксиально зафиксированном ножевом валу. Для повышения надежности работы за счет компенсации производственных допусков вторую ножевую головку насаживают на аксиально смещаемый ножевой вал, находящийся без зазоров в приводном соединении с аксиально зафиксированным ножевым валом так, что торцы ножевых головок расположены в одной плоскости. Устройство регулировки ножевого зазора приводят в нулевое положение, из которого аксиально смещаемый ножевой вал подвижен только в одном направлении. Вторую ножевую головку посредством поворота на ножевом валу устанавливают так, что ножи обеих ножевых головок занимают положение с "нулевым" зазором. Затем вторую ножевую головку аксиально фиксируют в этой позиции и предохраняют от поворота на ножевом валу. 2 н. и 5 з.п. ф-лы, 2 ил.

| US 3460228 A, 12.08.1969 | |||

| Барабанные летучие ножницы | 1976 |

|

SU642097A1 |

| Кромкокрошительные барабанные ножницы | 1981 |

|

SU967698A1 |

| БАРАБАННЫЕ ЛЕТУЧИЕ НОЖНИЦЫ | 1996 |

|

RU2103117C1 |

| МЕХАНИЗМ ПОДЪЕМА МОНТАЖНОЙ ПЛОЩАДКИ ПУТЕВОЙ МАШИНЫ | 2002 |

|

RU2227118C2 |

Авторы

Даты

2008-09-27—Публикация

2005-07-05—Подача