Настоящее изобретение относится к области обработки металлов давлением и может быть использовано для получения профилей преимущественно из цветных металлов и сплавов методом непрерывной прокатки и прессования.

Известно устройство для непрерывного прямого выдавливания (Патент 1801040 РФ, МПК В21С 23/08. Довженко Н.Н., Алферов В.Н., Сидельников С.Б., Ворошилов С.Ф., Загиров Н.Н., Горбунов М.Г., Зырянов Н.Н.), содержащее валок с выступом и валок с ручьем. На дне ручья и поверхности выступа выполнены кольцевые канавки. На выходе из калибра установлена матрица. Между валками установлен в канавках держатель с иглой. Перед матрицей выполнена камера сварки. Держатель разделяет калибр на два канала. Они сообщаются с камерой сварки, перед входом в которую установлены упоры. Держатель своей частью выступает за проходящую через оси валков плоскость. Длина выступающей части выполнена не менее высоты калибра. Заготовки заправляют в каналы, и при вращении валков они поступают в камеру сварки, где происходит их сварка с последующим попаданием в матрицу, из которой выходит полый профиль.

Данное устройство позволяет получать профили сравнительно большого поперечного сечения, а также трубы после переналадки инструментального узла с установкой иглы.

Однако в данном устройстве не обеспечивается равномерность течения обрабатываемого металла во время деформации в рабочих калибрах, происходит отклонение оси проката на выходе из калибров от оси прессования перед матрицей, что вызывает искажение продольной и поперечной геометрии получаемых профилей, вызывает неравномерность проработки в объеме деформируемого металла и снижение качества продукции (Сидельников С.Б. Комбинированные и совмещенные методы обработки цветных металлов и сплавов / С.Б.Сидельников, Н.Н.Довженко, Н.Н.Загиров. - М.: МАКС Пресс, 2005. - 344 с.).

Наиболее близким по совокупности существенных признаков, по технической сущности и достигаемому результату является устройство для непрерывного прессования металла (Патент 1785459 РФ, МПК В21С 25/00, 23/00. Устройство для непрерывного прессования металла / Довженко Н.Н., Сидельников С.Б., Загиров Н.Н.), содержащее валок с ручьем и валок с выступом, образующие рабочий калибр, на выходе из которого на расстоянии l=(0,05...0,35)·d1 установлена матрица с возможностью ее установки под определенным углом к общей вертикальной оси валков. Отношение диаметров поверхности дна ручья d1 и гребня выступа d2 составляет 0,6...1,0, что способствует окову металла валком с ручьем и увеличению сил трения для последующего прессования.

Данное устройство, снижая отклонение оси проката на выходе из калибра от оси прессования перед матрицей, не устраняет неравномерность истечения обрабатываемого металла во время деформации в рабочем калибре, не представляется возможным точно рассчитать угол наклона матрицы к оси прессования для обеспечения равномерного истечения прессуемого металла на выходе из канала матрицы и достижения требуемого качества профилей. Кроме того, в данном устройстве возникает неравномерная нагрузка на валки: валок с вырезом более перегружен, чем валок с выступом, что отрицательно сказывается на длительной прочности инструмента (Салганик В.М. Асимметричная тонколистовая прокатка: развитие теории, технологии и новые решения / В.М.Салганик, A.M.Песин. - М.: МИСиС, 1997. - 192 с.).

Основной задачей изобретения является повышение производительности, качества профилей и длительной прочности валков за счет обеспечения равномерности течения обрабатываемого металла во время деформации в рабочем калибре, совмещения оси проката на выходе из калибра с осью прессования перед матрицей.

Поставленная задача достигается тем, что в устройстве для непрерывной прокатки и прессования профилей, включающем валок с ручьем и валок с выступом, образующие рабочий калибр, на выходе из которого установлена матрица, валки имеют закрытые калибры, расположенные симметрично относительно вертикальной оси валков и оси прокатки, а противоположные боковые поверхности калибров выполнены на разных валках и равноудалены от осей прокатки и осей вращения валков, при этом число калибров должно быть четным и не менее двух.

Конструктивные особенности заявляемого устройства по сравнению с прототипом, характеризующиеся отличительными признаками, позволяют повысить производительность, качество профилей и длительную прочность валков.

По отношению к прототипу у предлагаемого устройства имеются следующие отличительные признаки: валки имеют закрытые калибры, расположенные симметрично относительно вертикальной оси валков и оси прокатки, а противоположные боковые поверхности калибров выполнены на разных валках и равноудалены от осей прокатки и осей вращения валков, при этом число калибров должно быть четным и не менее двух.

Выполнение в валках закрытых калибров, расположенных симметрично относительно вертикальной оси валков и оси прокатки таким образом, что противоположные боковые поверхности калибров, выполненные на разных валках, равноудалены от осей прокатки и вращения валков, при этом число калибров должно быть четным и не менее двух, позволяет совместить ось проката на выходе из калибра с осью прессования перед матрицей и, тем самым, снизить искажения продольной и поперечной геометрии получаемых профилей. Дополнительные сдвиговые деформации, возникающие в рабочем калибре на противоположных боковых поверхностях, увеличивают проработку деформируемого металла, повышают однородность свойств получаемых изделий. Все это, в конечном итоге, обеспечивает повышение качества продукции. Следует отметить, что производительность изготовления профилей будет увеличиваться с увеличением числа рабочих калибров в валках.

Симметричное нагружение валков относительно их вертикальных и продольных осей повышает их длительную прочность. Для обеспечения симметричного нагружения валков количество рабочих калибров должно быть четным и не менее двух.

Таким образом, между отличительными признаками и решаемой задачей существует причинно-следственная связь. Выполнение устройства для непрерывной прокатки и прессования профилей, имеющего указанную выше совокупность отличительных признаков, позволяет повысить производительность, качество профилей и длительную прочность валков.

Сущность изобретения поясняется графическими материалами.

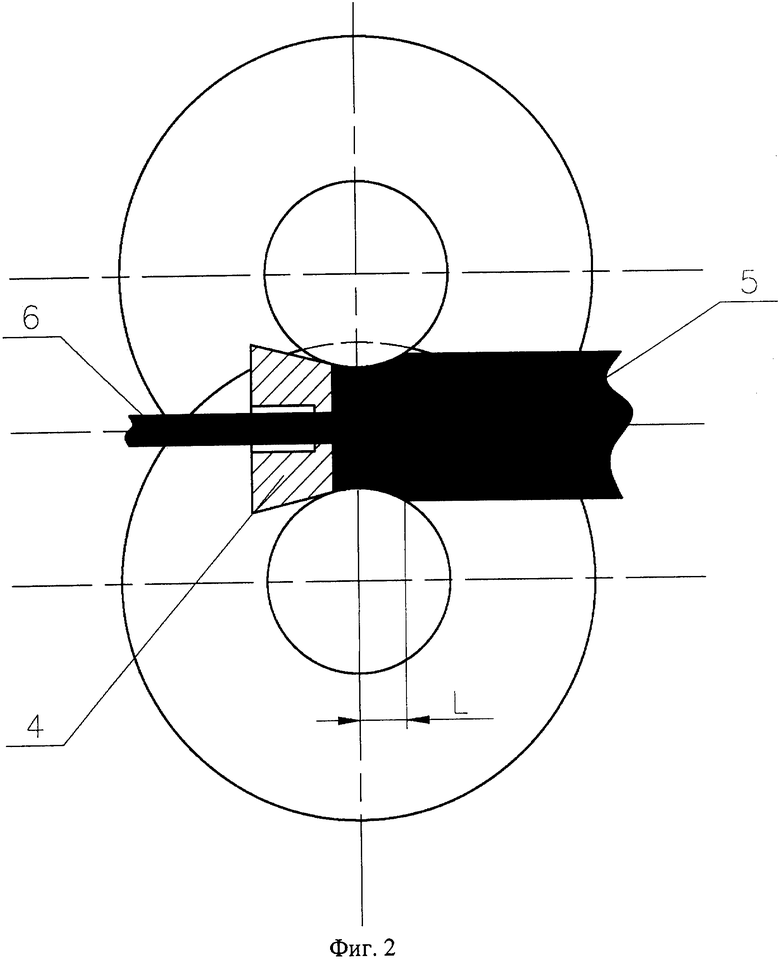

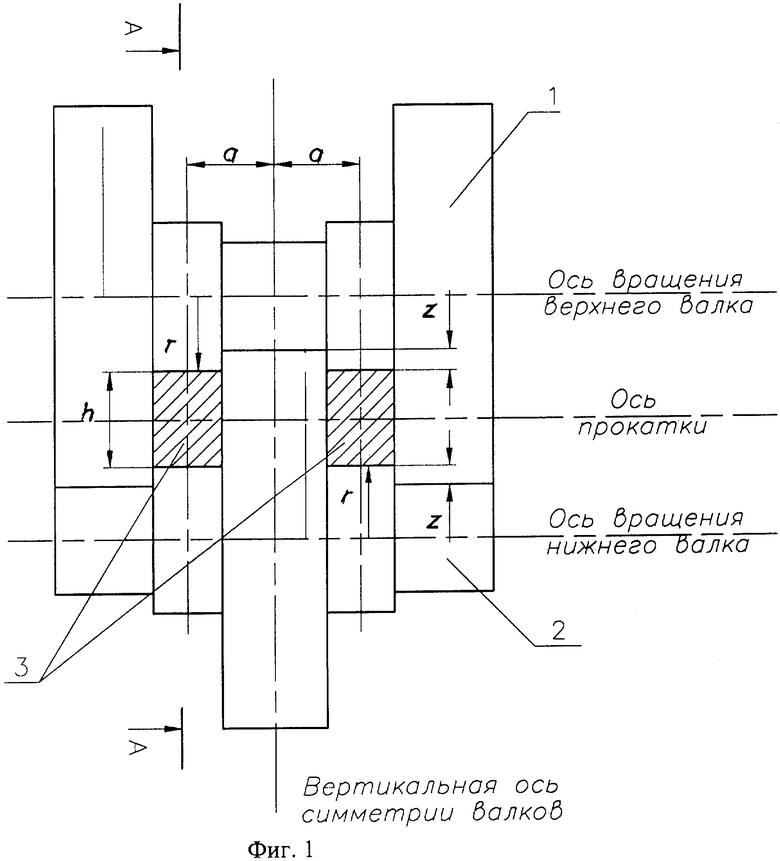

На фиг.1 показан общий вид устройства и на фиг.2 - в разрезе. Заявляемое изобретение - устройство для непрерывной прокатки и прессования профилей включает валок 1 с вырезом и валок 2 с выступом, образующие рабочие закрытые калибры 3, каждый из которых перекрыт на выходе матрицей. Закрытые калибры 3 имеют высоту h и расположены симметрично относительно вертикальной оси симметрии валков 1, 2 на расстоянии «а» и оси прокатки таким образом, что противоположные боковые поверхности калибров 3 выполнены на разных валках 1, 2 и равноудалены от осей вращения валков на расстоянии «r». Для обеспечения совмещения процессов прокатки и прессования обязательно необходимо перекрытие калибров для установки матрицы, поэтому необходима взаимная врезка валков на определенную глубину z, от которой расстояние размещения матрицы зависит следующим образом: L2=r·z-z2/4 и выбирается для конкретного изделия.

Устройство работает следующим образом. Заготовки 5 (если два рабочих калибра, то и заготовок соответственно - две) захватываются валками 1 и 2, деформируются в рабочих закрытых калибрах 3 между валками 1 и 2 и выдавливается через рабочие каналы матриц 4 с образованием профиля 6.

Пример. С помощью лабораторной установки на базе прокатного стана ДУО 200 провели непрерывную прокатку и прессование уголка (профиля) размерами 6·6·2 мм из сплава алюминия марки АД31. Температура прессования составляла 530°С. Прессование уголков проводили через одинаковые матрицы с вытяжкой 10 с использованием прототипа и заявляемого устройства, в валках выполнены два рабочих закрытых калибра, расположенные симметрично относительно вертикальной оси валков и оси прокатки таким образом, что противоположные боковые поверхности калибров, выполненные на разных валках, были равноудалены от осей прокатки и осей вращения валков. Во время проведения исследований фиксировали рабочие моменты на валках и искажение геометрии получаемых уголков.

В прототипе рабочий момент на валке с вырезом (ручьем) во время изготовления уголка оказался больше в два раза, чем на валке с выступом, т.е. нагрузка на валки была с такой же асимметрией. Уголок имел искажения продольной и поперечной геометрии. В заявляемом устройстве данные недостатки практически отсутствовали.

Таким образом, применение заявляемого устройства по сравнению с прототипом позволяет повысить производительность, качество профилей и длительную прочность валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОВОЛОКИ И ПРОФИЛЕЙ ИЗ НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2429943C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2335376C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ КАТАНКИ | 2012 |

|

RU2487777C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ КАТАНКИ | 2012 |

|

RU2486027C1 |

| Установка для непрерывного литья, прокатки и прессования металла | 2020 |

|

RU2792327C2 |

| СПОСОБ СОВМЕЩЕННОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2519078C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ КАТАНКИ | 2013 |

|

RU2559615C1 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2639203C2 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ МЕТАЛЛА | 1995 |

|

RU2100136C1 |

| Устройство для бесслитковой прокатки и прессования металла | 2019 |

|

RU2724758C1 |

Устройство относится к области обработки металлов давлением и может быть использовано для получения профилей преимущественно из цветных металлов и сплавов методом непрерывной прокатки и прессования. Устройство содержит валок с ручьями и валок с выступами, образующие рабочие калибры, на выходе из которых установлена матрица. Калибры выполнены закрытыми и расположены симметрично относительно вертикальной оси валков и оси прокатки. Противоположные боковые поверхности калибров образованы разными валками и равноудалены от осей прокатки и осей вращения валков. Число калибров должно быть четным и не менее двух. За счет обеспечения равномерности течения обрабатываемого металла во время деформации в рабочем калибре, совмещения оси проката на выходе из калибра с осью прессования перед матрицей и равномерного нагружения валков обеспечивается повышение производительности, качества профилей и прочности валков. 1 з.п. ф-лы, 2 ил.

| Устройство для непрерывного прямого выдавливания | 1990 |

|

SU1801040A3 |

| Устройство для непрерывного прессования металла | 1990 |

|

SU1785459A3 |

| ЧЕРНОВОЙ БЛОК ПРОКАТНЫХ КЛЕТЕЙ | 1990 |

|

SU1830766A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ТРУБ ИЗ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1989 |

|

SU1693791A1 |

| US 3934446 A1, 27.01.1976. | |||

Авторы

Даты

2008-09-27—Публикация

2006-12-11—Подача