Изобретение относится к способу анаэробной ферментации веществ и к предназначенному для этого аппарату.

Способ и аппарат, тип которых определен в ограничительной части пунктов 1 и 6, известны из патентного документа DE 19804007. Этот документ описывает обработку жидкостей с органическими включениями, при которой на фазе ферментации образуется газ. Практика показала, что продолжительность нахождения жидкостей с органическими включениями в фазе предварительного подкисления в среднем составляет около 15 часов, а весь процесс длится примерно 30 часов. За это время технологическая вода подкисляется достаточным образом, поэтому ее можно переместить в ферментер, не опасаясь того, что повышение кислотности будет продолжаться в ферментере, что весьма вредно сказалось бы на процессе ферментации, в частности, из-за повреждения метанообразующих бактерий вследствие низких значений показателя рН. Обычно при предварительном подкислении показатель рН достигает значения 6,0 и менее. Предварительное подкисление служит для повышения растворимости сложных углеродных соединений, так как бродильные бактерии могут использовать только простые углеродные соединения.

При ферментации выделяется биогаз, который представляет собой смесь метана и двуокиси углерода и может быть использован в качестве энергоносителя.

Кроме того, из уровня техники известны реакторы для твердых веществ, в которых для получения биогаза подкисление и ферментацию осуществляют одновременно. В таких реакторах можно обрабатывать твердые и пастообразные вещества, которые должны находиться в реакторе несколько недель, чтобы указанный процесс завершился надлежащим результатом.

Документ DE 19937876 раскрывает способ биологического преобразования органических веществ в газообразный метан. Данный способ направлен на повышение эффективности преобразования за счет смещения точки равновесия системы и за счет адаптации роста бактерий.

Патент US 2064529 описывает систему обработки сточных вод и способ использования этой системы, включающий этап накопления газа сточных вод. В системе используются два резервуара, причем для регулирования концентрации во втором резервуаре указанные резервуары сообщаются друг с другом посредством трубопроводов, выходящих из нижних частей резервуаров, а также посредством трубопроводов, выходящих из частей, соответствующих уровню водяного наполнения. Когда в первый резервуар вводится новая порция сточных вод, субстрат из первого резервуара автоматически поступает во второй резервуар, в результате чего уровень сточных вод в первом резервуаре не меняется.

В патенте US 5015384 раскрыт способ анаэробного расщепления сточных вод. Для увеличения концентрации микроорганизмов в анаэробном резервуаре в нем используют циркулирование биомассы.

В качестве примера предприятий, где получаются жидкости с органическими включениями, упомянем пивоваренные заводы, на которых в результате очистки образуются технологические воды и твердые органические вещества, например дрожжи и пивная барда. На заводах, ориентированных на выделение плодово-ягодного сока, помимо технологической воды получают также отходы прессования такие, как твердые кусочки кожуры. Поэтому на упомянутых и аналогичных предприятиях, на которых получаются как жидкости с органическими включениями, так и органические остатки, для использования веществ для производства биогаза требуется наличие двух независимых реакторов - в основном из-за несовместимых сроков подкисления различных веществ, подлежащих обработке. Однако использование двух реакторов делает процесс ферментации довольно дорогим и сложным.

Таким образом, задача данного изобретения заключается в создании аппарата и способа, с помощью которых можно было бы экономичнее и проще производить биогаз из жидких и твердых веществ.

Эта задача решена посредством аппарата и способа, охарактеризованных в пунктах 1 и 8 формулы изобретения соответственно.

Предпочтительные варианты выполнения изобретения раскрыты в зависимых пунктах формулы изобретения.

Согласно данному изобретению предложенный аппарат содержит средства для перемещения веществ в ферментер. Эти средства посредством избирательного технологического процесса обеспечивают перемещение в ферментер только тех веществ, которые находятся в надлежащем подкисленном состоянии. Недостаточно подкисленные, как правило, твердые, слабо растворенные вещества, остаются в секции предварительного подкисления до тех пор, пока они достаточно не подкислятся.

Аналогично сказанному насчет аппарата в предложенном способе происходит перемещение только тех веществ, которые были достаточно подкислены.

Этот способ позволяет подавать в секцию предварительного подкисления как жидкие вещества (т.е. в значительной степени растворившиеся), так и твердые или пастообразные вещества (т.е. менее растворившиеся), а затем после достаточного подкисления подавать их в общий ферментер.

Для избирательного перемещения можно использовать различные свойства веществ, на основе которых достаточно подкисленные вещества можно отделять от недостаточно подкисленных.

Например, достаточно подкисленные твердые или пастообразные вещества при приведении в растворимую форму посредством подкисления размачиваются и растворяются в жидкости, тогда как недостаточно подкисленные твердые вещества, как правило, остаются крупнозернистыми или седиментируют. Принимая во внимание вышеуказанное обстоятельство, отбор можно осуществлять, например, путем процеживания или седиментации, при этом можно применять сетку, выполненную таким образом, что недостаточно подкисленные твердые вещества будут в ней застревать, а жидкие и размоченные проходить.

Кроме того, было установлено, что, если в секции предварительного окисления не осуществлять ворошение или перемешивание, недостаточно подкисленные твердые вещества будут осаждаться на дно этой секции. Это означает, что после прекращения ворошения или перемешивания, обычно осуществляемых в секциях предварительного подкисления, недостаточно подкисленные вещества будут собираться в нижней части, а достаточно подкисленные вещества - в верхней части. Данное обстоятельство позволяет осуществлять сортировку достаточно подкисленных веществ путем отбора веществ в верхней части секции предварительного подкисления, так что их дальнейшее перемещение в ферментер будет происходить только в "фазах покоя".

Кроме того, было установлено, что благодаря флотации, например, из-за вдувания воздуха или газа в нижнюю часть секции предварительного подкисления, твердые вещества суспендируют преимущественно на поверхности, так что и в этом случае происходит отделение недостаточно подкисленных веществ от достаточно подкисленных. При этих условиях сортировку веществ при их перемещении можно осуществлять путем вывода веществ из нижней части секции предварительного подкисления.

Предпочтительный вариант выполнения изобретения для случая очень грубых исходных материалах, таких как кожура, зерна и т.п., предполагает проведение предварительной обработки, предпочтительно механического предварительного дробления твердых веществ посредством измельчителя, дробилки или аналогичного устройства. Предварительная обработка (например, механическое дробление) повышает растворяемость твердых веществ в секции предварительного подкисления.

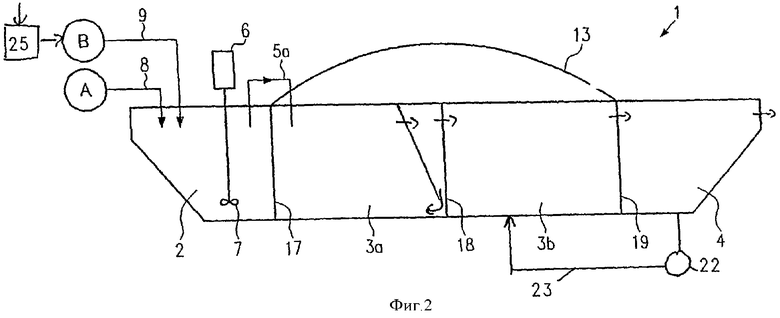

Ниже предпочтительные варианты предложенных аппарата и способа поясняются со ссылкой на прилагаемые чертежи, на которых:

- фиг.1 изображает предложенный аппарат в аксонометрии,

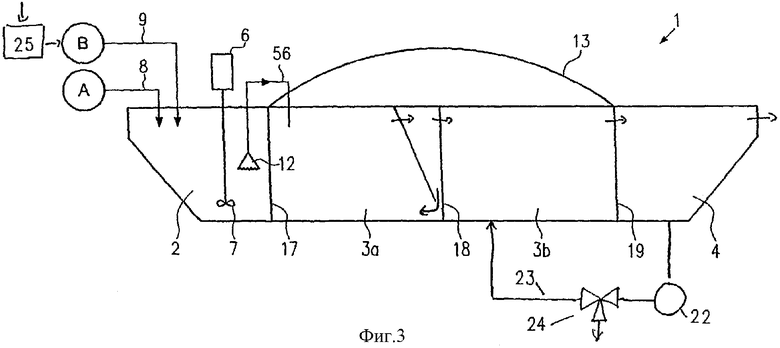

- фиг.2 схематично изображает сечение предложенного аппарата,

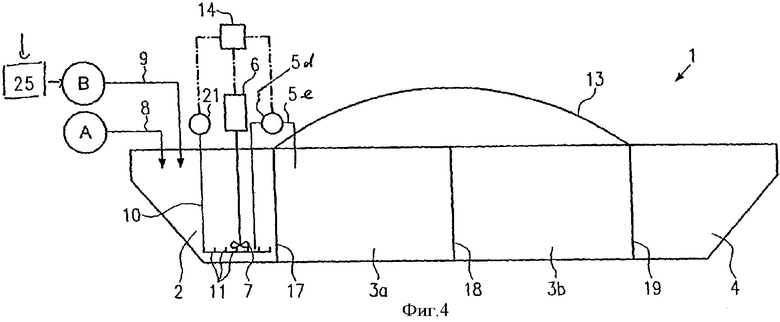

- фиг.3 схематично изображает сечение другого варианта предложенного аппарата,

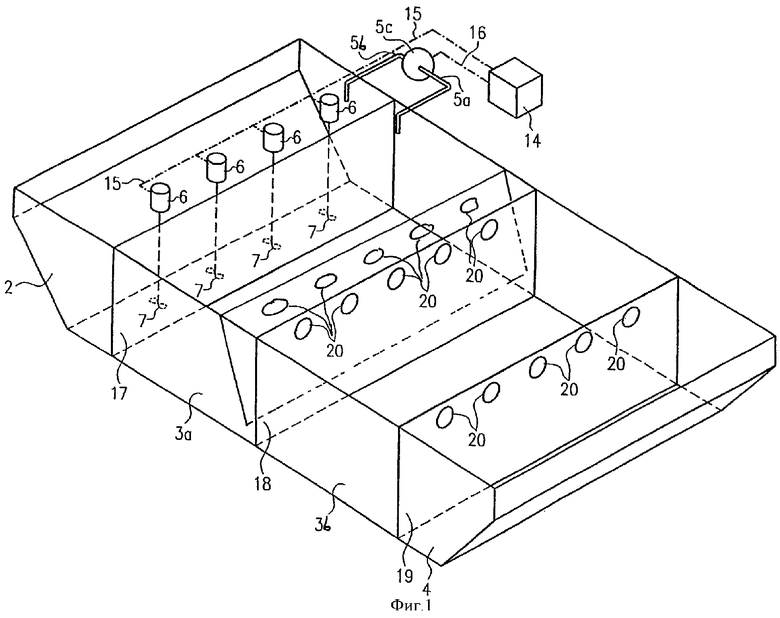

- фиг.4 схематично изображает сечение еще одного варианта предложенного аппарата.

На фиг.1 в аксонометрии схематично показан аппарат для предварительного подкисления и анаэробной ферментации веществ. В состав аппарата входит секция 2 предварительного подкисления, ферментер с секцией 3а основной нагрузки и секцией 3b низкой нагрузки, а также секция 4 конечного отстаивания. Перед проведением анаэробной ферментации секцию 3а основной нагрузки и секцию 3b низкой нагрузки накрывают, например, брезентом, предназначенным для улавливания и накапливания образующихся газов. Для более понятного восприятия изображенных элементов брезент на фиг.1 не показан. Таким брезентом также можно накрывать секцию 2 предварительного подкисления, например, если с помощью газа или циркуляции газа осуществляют флотацию (не показано).

Между секцией 2 предварительного подкисления и секцией 3а основной нагрузки установлена перегородка 17, между секцией 3а основной нагрузки и секцией 3b низкой нагрузки - двойная перегородка 18, а между секцией 3b низкой нагрузки и секцией 4 конечного отстаивания - перегородка 19. Указанные перегородки могут быть выполнены как неподвижными, так и перемещаемыми.

В секции 2 предварительного подкисления могут быть установлены мешалки 6, 7, посредством которых в этой секции 2 можно осуществлять перемешивание. Мешалки 6, 7 могут приводиться в действие управляющим устройством 14 при помощи сигнальных или питающих проводов 15. Управляющее устройство 14 посредством сигнального или питающего провода 16 может быть также соединено с насосом 5с, осуществляющим перемещение веществ по трубопроводам 5а и 5b из секции 2 предварительного подкисления в секцию основной нагрузки. На чертеже показано, что конец штуцера и трубопровода 5b размещены в верхней части секции 2 предварительного подкисления, т.е. выше среднего уровня секции 2. Секция 3а основной нагрузки, равно как и секция 3b низкой нагрузки, могут содержать разделительные стенки (не показаны). Двойная перегородка 18 между секцией 3а основной нагрузки и секцией 3b низкой нагрузки, а также перегородка 19 между секцией 3b низкой нагрузки и секцией 4 конечного отстаивания могут иметь пропускные или переливные отверстия 20, через которые вещества могут перемещаться из одной секции в другую.

Показанный на фиг.1 резервуар может быть помещен в грунт, который на фиг.1 для наглядности не показан.

Согласно фиг.1 секция 2 предварительного подкисления, ферментер 3а, 3b и секция конечного отстаивания размещены в одном резервуаре. Однако они также могут быть размещены в отдельных резервуарах или баках.

На фиг.2 схематично изображено сечение показанного на фиг.1 аппарата, причем в данном случае также показан и брезент 13, накрывающий секцию основной нагрузки и секцию низкой нагрузки. Под брезентом 13 накапливается производимый биогаз, поэтому брезент выпячивается, как и изображено на фиг.2.

Также на фиг.2 схематично проиллюстрировано введение веществ А и В через загрузочные механизмы 8 и 9, причем вещество В можно подавать через секцию 25 предварительной обработки. Жидкое вещество А обычно подают через трубопровод, а твердое вещество В можно подводить с помощью транспортерной ленты, тары и т.п. Если твердое вещество В представлено в виде пасты или суспензии, его также можно подавать через трубопровод 9. Кроме того, на фиг.2 показано использование секции 25 предварительной обработки твердых веществ В.

На фиг.3 схематично изображен другой вариант выполнения аппарата 1. Здесь на входе трубопровода 5b, предназначенного для перемещения веществ из секции 2 предварительного подкисления в секцию 3а основной нагрузки, установлена сетка 12. В данном случае сетка 12 размещена примерно на средине высоты секции 2 предварительного подкисления, однако ее также можно располагать выше или ниже этого уровня. Сетка 12 должна иметь ячейки или проходные отверстия такого размера, чтобы твердые вещества В, вводимые в секцию предварительного подкисления, не могли пройти через них до тех пор, пока не подкисляться в достаточной степени.

Вместо трубопровода 5b и сетки 12 в качестве средств для перемещения веществ можно также использовать сетку или решетку в переливном отверстии или переливное отверстие с автоматически закрывающимся клапаном, через которые вещества из секции 2 предварительного подкисления протекают в секцию 3а основной нагрузки. Такое переливное отверстие может располагаться, например, у верхнего края перегородки 17, и при необходимости оно может быть закрываемым. Упомянутые переливные отверстия также могут быть выполнены в средней или нижней части перегородки 17.

Вместо сетки 12 для отделения крупнозернистых, структурированных веществ от мелкозернистых или жидких веществ может быть предусмотрено другое подходящее приспособление, например секция промежуточного отстаивания. Из этой секции промежуточного отстаивания твердые вещества транспортируются назад в секцию 2 предварительного подкисления, вследствие чего они испытывают дальнейшее подкисление.

На фиг.4 показан еще один вариант выполнения изобретения. Согласно этому варианту в качестве транспортирующего средства используется труба 5е, входной конец которой находится в нижней части секции 2. Кроме того, в этом случае предусмотрен флотатор 10, 11, с помощью которого через выходные отверстия 11, выполненные в дне секции 2, можно вводить воздух или газ, подводимые по трубопроводу 10.

Насос 5d посредством сигнального провода, питающего провода, трубопровода сжатого воздуха или гидравлической линии соединен с управляющим устройством 14, которое при помощи автоматического клапана (не показан) может управлять насосом 5d. Кроме того, управляющее устройство 14 с помощью по меньшей мере одной линии (сигнального провода, питающего провода, трубопровода сжатого воздуха или гидравлической линии) может соединяться с необязательной для конструкции аппарата мешалкой 6, 7 или с флотатором 10, 11, 21 и управлять ими.

Первый вариант осуществления предложенного способа пояснен со ссылкой на фиг.1 и 2.

По трубопроводам 8 в секцию 2 предварительного подкисления подают технологическую воду, например отработанную воду, полученную в результате пивоваренного производства. В секцию 2 предварительного подкисления посредством соответствующих транспортирующих средств, например трубопроводов, ленточных конвейеров 9 и т.п. можно подавать пивную барду, дрожжи и остатки на фильтре, получаемые в пивоваренном производстве, причем подавать как в неподготовленном, так и полностью или частично подготовленном виде в качестве твердых веществ В.

В этой зоне за счет кислотогенных бактерий происходит сбраживание, главным образом, в органические кислоты, диоксид углеводорода и низшие спирты. При этом рН достигает значения примерно 6 и менее или 5,5 и менее.

Для обеспечения надлежащего перемешивания в секции 2 предварительного подкисления можно использовать, например, по меньшей мере одну мешалку 6, 7.

Вещества А и В подают в зону секции 2 предварительного подкисления непрерывно или периодически.

Вещества из секции 2 предварительного подкисления необходимо непрерывно или периодически перемещать в секцию 3а основной нагрузки. Для этого управляющее устройство 14 отключает перемешивающие устройства, в данном случае мешалки 6 или 7. Спустя некоторое время (через несколько минут или десятков минут) твердые вещества, которые, как правило, оказываются еще недостаточно подкисленными, осаждаются в нижней части секции 2 предварительного подкисления. В верхней части данного реактора накапливаются достаточно подкисленные жидкие вещества, а также вымоченные, и потому достаточно подкисленные, твердые вещества. После осаждения веществ в секции 2 предварительного подкисления, обусловленного отключением мешалок 6, 7, управляющее устройство 14 запускает насос 5с, который переносит вещества по трубопроводам 5а и 5b из верхней части секции 2 предварительного подкисления в секцию основной нагрузки 3а. В другом возможном случае управляющее устройство 14 открывает альтернативно устанавливаемый клапан.

В секции 3а основной нагрузки и секции 3b низкой нагрузки подкисленные вещества ферментируются или превращаются в метан во время образования биогаза. Вещества, которые поступают из секции низкой нагрузки, отстаиваются в секции 4 конечного отстаивания. Дополнительно отстоянные вещества с помощью насоса 22 и трубопровода 23 можно снова вводить в процесс, подавая их, например, в секцию 3b низкой нагрузки. В противном случае их можно с помощью клапана 24 регулируемым образом выводить как ненужный шлам.

Пивную барду и остатки на фильтре можно механически размельчать в секции 25 предварительной обработки или подготавливать иным образом с тем, чтобы в результате получались зерна не больше заданного размера. Это положительным образом влияет на контролируемое управление процессом, а также ускоряет подкисление твердых веществ.

Еще один вариант осуществления предложенного способа поясняется со ссылкой на фиг.3. В этом случае подачу веществ А и В в секцию 2 предварительного подкисления, а также ферментацию и конечное отстаивание осуществляют таким же образом, как и при способе, описанном со ссылкой на фиг.1 и 2.

Согласно этому варианту способа вещества с помощью трубопровода 5b и насоса (не показан) непрерывно или периодически перемещают через сетку 12 из секции 2 предварительного подкисления в секцию 3а основной нагрузки. Сетка 12 задерживает недостаточно подкисленные твердые вещества, но пропускает достаточно подкисленные жидкие и растворенные вещества.

Отбор веществ из секции 2 предварительного подкисления можно осуществлять как на уровне середины (показано на фиг.3), так и выше или ниже этого уровня.

Кроме того, в аппарате могут быть предусмотрены средства для обеспечения проходимости сетки 12, например толкатели, которые через надлежащие промежутки времени удаляют из сетки 12 накапливающееся на ней вещество. Для этого также можно использовать устройство, создающее в сетке 12 противоток, удаляющий с сетки 12 накапливающееся на ней вещество.

Во время перемещения веществ перемешивающее устройство (в данном случае мешалки 6 и 7) может быть включено или выключено.

Еще один вариант осуществления предлагаемого способа поясняется со ссылкой на фиг.4.

В этом случае подачу веществ А и В, а также ферментацию и конечное отстаивание осуществляют таким же образом, как и при способе, описанном со ссылкой на фиг.1 и 2.

Для перемещения веществ из секции 2 предварительного подкисления в секцию 3а основной нагрузки используют насос 21, который приводится в действие управляющим устройством 14 и через трубопровод 10 подает воздух или газ в нижнюю часть секции предварительного подкисления. Воздух или газ выходит через выходные отверстия 11, так что в секции 2 подкисления возникает флотация. В это время недостаточно подкисленные твердые вещества суспендируют вверх. При этом управляющее устройство 14 запускает насос 5d, который через трубопроводы 5е перемещает вещества из секции 2 подкисления в секцию 3а основной нагрузки. В данном случае входное отверстие патрубка насоса 5d находится в нижней части секции 2 подкисления, так как во время флотации недостаточно подкисленные твердые вещества здесь не присутствуют. Однако, если происходит не флотация, а седиментация, то патрубок может находиться также в средней или верхней части секции.

В предпочтительном случае при перемещении веществ опционально предусмотренную мешалку 6, 7 следует выключать.

Описанный способ позволяет, например, установить среднее время нахождения жидких веществ А в секции 2 предварительного подкисления от 5 до 15, предпочтительно 10 часов, а среднее время нахождения твердых веществ - от 30 до 150, предпочтительно около 100 часов. Благодаря этому способу можно либо вместе, либо по отдельности обрабатывать как жидкие, так и твердые вещества А и В, но при этом в секцию 3а основной нагрузки будут перемещаться только достаточно подкисленные вещества.

Оказалось, что при использовании вышеописанного способа для производства биогаза коэффициент утилизации твердых веществ может достигать 80 и более процентов.

Преимущества в экономическом, технологическом и производственно-техническом отношениях, возникающие вследствие использования лишь одной реакционной линии при обработке различных органических веществ, оказываются весьма значительными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ БИОЛОГИЧЕСКОЙ ОЧИСТКИ ЖИДКОСТИ С ОБРАЗОВАНИЕМ БИОГАЗА | 1999 |

|

RU2208596C2 |

| СИСТЕМЫ И СПОСОБЫ ИЗВЛЕЧЕНИЯ ПИТАТЕЛЬНЫХ ВЕЩЕСТВ | 2011 |

|

RU2627874C2 |

| МЕТОД И УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1993 |

|

RU2121981C1 |

| СПОСОБ ВЫДЕЛЕНИЯ | 2011 |

|

RU2571146C2 |

| Аппарат для микробиологической очистки сточных вод | 1989 |

|

SU1761793A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАНА, ЭЛЕКТРИЧЕСКОЙ И ТЕПЛОВОЙ ЭНЕРГИИ | 2002 |

|

RU2297395C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ИЛОВЫХ ОСАДКОВ И ПОЛУЧЕНИЯ БИОГАЗА | 2001 |

|

RU2283289C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ГОРОДСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2026829C1 |

| УСТРОЙСТВО ДЛЯ ЭКОЛОГИЧЕСКИ БЕЗОПАСНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ СУБСТРАТОВ В БИОГАЗ И УДОБРЕНИЯ | 2013 |

|

RU2542107C2 |

| Устройство для сбраживания жидких отходов | 1987 |

|

SU1437355A1 |

Изобретение может быть использовано для производства биогаза. Анаэробный ферментер содержит секцию 2 предварительного подкисления, в которой жидкие и твердые вещества подвергаются предварительному подкислению, ферментер с секцией 3а основной нагрузки и секцией 3b низкой нагрузки, в котором ферментируются предварительно подкисленные вещества, и секцией 4 конечного отстаивания. Между секцией 2 предварительного подкисления и секцией 3а основной нагрузки установлена перегородка 17, между секцией 3а основной нагрузки и секцией 3b низкой нагрузки - двойная перегородка 18, а между секцией 3b низкой нагрузки и секцией 4 конечного отстаивания - перегородка 19. В секции 2 предварительного подкисления установлены мешалки 6, 7, которые приводятся в действие управляющим устройством 14 при помощи сигнальных или питающих проводов 15. Управляющее устройство 14 посредством сигнального или питающего провода 16 соединено с насосом 5с, осуществляющим перемещение веществ по трубопроводам 5а и 5b из секции 2 предварительного подкисления в секцию основной нагрузки. Транспортирующие средства 5а, 5b, 5с, предназначенные для перемещения жидких и твердых веществ из секции 2 предварительного подкисления в ферментер 3а, 3b, содержат средства, удерживающие в секции предварительного подкисления слабо растворенные твердые вещества до тех пор, пока они достаточно не подкисляются, но обеспечивающие перемещение достаточно подкисленных веществ. Технический результат: простой и экономичный способ производства биогаза из жидких и твердых веществ. 2 н. и 11 з.п. ф-лы, 4 ил.

секцию (2) предварительного подкисления, в которой указанные вещества (А, В) подвергаются предварительному подкислению,

ферментер (3а, 3b), в котором ферментируются указанные предварительно подкисленные вещества (А, В),

и транспортирующие средства (5а, 5b, 5c, 5d, 5e, 10, 11, 12, 14, 21), предназначенные для перемещения веществ (А, В) из секции (2) предварительного подкисления в ферментер (3а, 3b),

отличающийся тем, что транспортирующие средства (5а, 5b, 5c, 5d, 5e, 10, 11, 12, 14, 21) содержат средства, удерживающие в указанной секции предварительного подкисления слабо растворенные твердые вещества (В) до тех пор, пока они достаточно не подкислятся, но обеспечивающие перемещение достаточно подкисленных веществ.

предварительное подкисление, при котором вещества (А, В) подкисляют в секции (2) предварительного подкисления,

ферментацию, при которой указанные подкисленные вещества (А, В) ферментируют в ферментере (3а, 3b),

и перемещение, при котором вещества (А) перемещают из секции (2) предварительного подкисления в ферментер (3а, 3b),

отличающийся тем, что перед перемещением указанных веществ (А) из секции (2) предварительного подкисления в ферментер (3а, 3b) осуществляют отделение достаточно подкисленных веществ от недостаточно подкисленных веществ с удержанием этих недостаточно подкисленных веществ (В) на этапе предварительного подкисления.

| DE 19937876 A1, 01.03.2001 | |||

| СПОСОБ ПРЕДОТВРАЩЕНИЯ КОРРОЗИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОК ТЕПЛООБМЕННОГО АППАРАТА | 1993 |

|

RU2064529C1 |

| УСТРОЙСТВО ДЛ УЛАВЛИВАНИЯ И УДАЛЕНИЯ СОРА ИЗ ТРУБОПРОВОДА | 1996 |

|

RU2117516C1 |

| US 5015384 A, 14.05.1991 | |||

| DE 4418060 A1, 30.11.1995 | |||

| Установка для анаэробной обработки биомассы | 1989 |

|

SU1699961A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ГОРОДСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2026829C1 |

| СПОСОБ РЕЗКИ МОНОКРИСТАЛЛОВ И ДРУГИХ ХРУПКИХ МАТЕРИАЛОВ | 1999 |

|

RU2167055C1 |

| DE 19804007 A1, 05.08.1999. | |||

Авторы

Даты

2008-10-10—Публикация

2003-11-07—Подача