Предмет изобретения

[0001] Настоящее изобретение относится к усовершенствованному входному и/или выходному уплотнительному затвору линии вакуумного нанесения тонкого слоя на движущееся плоское изделие, предпочтительно металлическую ленту (из углеродистой стали, нержавеющей стали и пр.).

Уровень техники

[0002] Внутри камеры вакуумного нанесения покрытий (давление порядка 10-5 мбар) могут осуществляться самые разнообразные процессы - чистка, напыление и т.п.

[0003] Как в черной, так и в цветной металлургии линии для непрерывного вакуумного нанесения металлических (из чистого металла, сплавов, оксидов) или органических покрытий представляют для специалистов все больший интерес по целому ряду причин.

[0004] Прежде всего, такие линии значительно облегчают разработку новой продукции. На сегодняшний день технологии выполнения покрытий на стальных лентах ограничены в промышленном масштабе процессами окунания или электролитического осаждения, которые представляют собой традиционные способы. Количество получаемых таким путем изделий оказывается чрезвычайно ограниченным. Промышленное внедрение линий вакуумного нанесения покрытий, принцип действия которых в настоящее время уже полностью освоен на опытных производствах, способствовало бы разработке десятков новых разновидностей продукции.

[0005] Кроме того, если говорить об охране окружающей среды, то, если технологию выполнения покрытий методом окунания можно считать экологически чистой (за исключением нанесения матирующих покрытий), при электролитическом осаждении требуется проведение таких дополнительных операций химической обработки, как фильтрация, регенерация, очистка шламов и пр. Во всех этих случаях подготовка поверхности сопровождается появлением подлежащих обработке жидких отходов в виде растворов и шламов. Что же касается вакуумного нанесения покрытий, будь то с использованием или без использования плазмы, то оно, напротив, представляет собой сухой процесс. Здесь требуется лишь извлечение сухих отходов, образовавшихся при очистке поверхностей и при нанесении на поверхность материала.

[0006] Известны уплотнительные затворы, предназначенные для изоляции камеры вакуумного нанесения покрытий от остальных компонентов линии - таких, как разматыватель, моталка и др. Затвор - это такой компонент, регулировка которого исключительно важна на этапе промышленного внедрения. Различные конструкции затворов описаны в ряде известных документов: US-A-3158507, US-A-3367667, US-A-3467399, US-A-3868106, US-A-4501428, US-A-5000114, EP-A-0535568, US-A-5842855, US-A-5865932. Наиболее близкий аналог раскрыт в патентном документе ЕР 1004369 А, С23С 14/56, 31.05.2000. Однако эти технические решения в своем большинстве так и не позволили добиться эффективного промышленного внедрения.

[0007] Чаще всего для предотвращения утечек, имеющих место в таких слабых местах, какими являются входной или выходной затвор, применения этих устройств стараются избегать. В стекольном производстве выполняют пакетное нанесение покрытий на плиты стандартных размеров, а в производстве пластмассовых изделий применяют технику намотки в самой вакуумной камере.

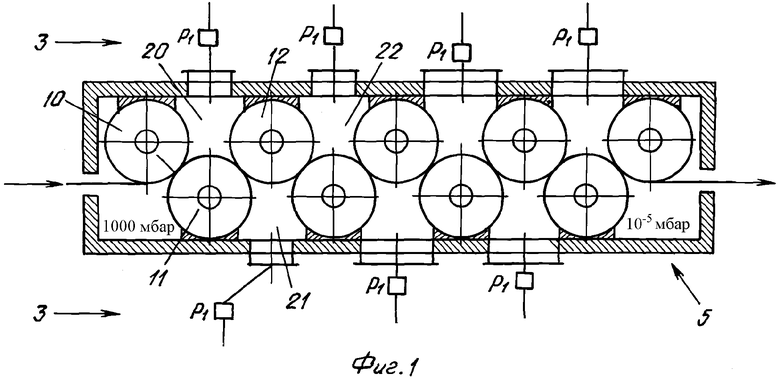

[0008] На фиг.1 приведен пример входного/выходного затвора 5 для камеры вакуумного нанесения покрытий. Как видно на чертеже, девять валков 10, 11, 12,... расположены в шахматном порядке и ограничивают субкамеры 20, 21, 22,... Каждая из субкамер связана с системой откачки 3. Совокупность систем откачки 3 обеспечивает возможность получения последовательного, субкамера за субкамерой, разрежения, при этом в последней субкамере вакуум может достигать 10-5 мбар. Указанное расположение в шахматном порядке позволяет уменьшить количество валков, что делает затвор менее громоздким. Кроме того, проходя по валкам, лента изгибается в виде дуги, что позволяет добиться надежного уплотнения по ширине ленты, которое оказывается существенно больше, нежели в случае, когда она находится просто в зазоре между валками. Таким образом, становится вполне приемлемым больший зазор между двумя валками.

[0009] Следует также отметить, что каждый валок расположен на опоре, прикрепленной к горизонтальной стенке камеры, обращенной к этому валку, в зависимости от обстоятельств, нижней или верхней. Здесь зона утечки сокращается до зазора между валком и опорой. Остаются также утечки между боковыми сторонами цилиндрических валков и боковыми стенками камеры.

[0010] Наконец, для сохранения уплотнения в каждой субкамере необходимо, чтобы контактное давление между лентой и валками, обеспечивающее уплотнение субкамеры, было, по меньшей мере, равным разности давлений между указанной субкамерой и окружающим ее пространством. В противном случае существует опасность отрыва ленты от валка. Во избежание этого явления следует приложить к ленте растягивающее усилие, которое было бы достаточным для компенсации разности давлений, имеющей место между двумя следующими друг за другом субкамерами.

[0011] Для промышленного внедрения в случае непрерывного протягивания приходится разрешить ряд проблем, свойственных современному уровню техники. Прежде всего, возникает проблема возможности легкого обслуживания оборудования. Необходимо обеспечить возможность легкого ввода ленты в затвор. Кроме того, кожух, образующий вакуумную камеру, имеет ограниченную высоту, и, следовательно, доступ к нему затруднен. При современном уровне техники в случае, если понадобится, например, проверить состояние поверхностей валков, камеру придется полностью демонтировать. Существует еще одна проблема, связанная с потерей вакуума, которая обусловлена имеющими место в затворе утечками, что приводит к снижению производительности откачки. Следствием этого являются значительное потребление электроэнергии и необходимость увеличения затрат на откачивающее оборудование.

[0012] По определению, происходящий под вакуумом части кожуха теплообмен либо вообще отсутствует, либо недостаточен, чтобы вызвать расширение валков в части, находящейся под вакуумом. По сути, одного лишь контакта недостаточно для обеспечения теплопроводности между горячей лентой и валками, находящимися на стороне вакуума. С другой стороны, имеет место обусловленное теплообменом расширение валков на стороне воздуха, которое может в некоторых случаях доходить до наружной оболочки кожуха. Такое расширение валков по длине приводит к возрастанию опасности заедания вследствие их соприкосновения с боковыми стенками камеры. Дело в том, что деформацию не повторяет наружная часть кожуха, находящаяся на стороне воздуха, в той мере, в какой она жестко связана с его частью, находящейся на стороне вакуума, которая не расширяется.

Цели изобретения

[0013] Целью изобретения является создание такого входного/выходного уплотнительного затвора линии вакуумного нанесения покрытия на плоское изделие, который был бы свободен от недостатков, свойственных конструкциям, известным из уровня техники.

[0014] Предметом изобретения является, в частности, уплотнительный затвор, который можно было бы использовать в линии непрерывного вакуумного нанесения покрытий на плоское металлическое изделие типа ленты из углеродистой или нержавеющей стали.

[0015] Дополнительной целью изобретения является создание затвора с возможностью легкого обслуживания (легкий ввод ленты, свободный доступ к валкам и пр.).

[0016] Следующая цель изобретения состоит в создании затвора, позволяющего получить более высокую производительность откачки, с одновременным снижением потребления требуемой для этого электроэнергии и сведением к минимуму необходимого оборудования.

[0017] Еще одна цель изобретения - предотвращение опасности заедания валков, вызываемой расширением металлических узлов, частично работающих в вакууме.

[0018] Наконец, целью изобретения является предотвращение преимущественного износа валков, снабженных дополнительным резиновым покрытием.

Сущность изобретения

[0019] Первый объект настоящего изобретения - уплотнительный затвор для камеры вакуумного нанесения покрытия на непрерывно протягиваемую предпочтительно металлическую ленту, имеющий съемные нижнюю и верхнюю крышки и содержащий ряд пар металлических валков, между которыми проходит лента и удерживаемых на опоре, прикрепленной к обращенной к ней крышке, с зазором, определяющим зону первой утечки, причем две следующие друг за другом пары валков ограничивают субкамеру, в которой поддерживают заданное давление ниже атмосферного с помощью установки откачки, соединенной с указанной камерой, отличающийся тем, что:

- валки установлены на подшипниках, жестко связанных с указанными крышками, и выполнены также съемными;

- оси валков одной пары расположены в общей вертикальной плоскости, и эти валки имеют разные диаметры, причем положение валка меньшего диаметра оказывается поочередно верхним и нижним при переходе от одной отдельной пары валков к смежной с ней паре;

- опоры для удержания двух валков одной пары имеют сбоку выступ в сторону центра, зазор которого относительно боковой поверхности указанных валков определяет зону второй утечки.

[0020] В соответствии с одним из предпочтительных вариантов осуществления изобретения валки меньшего диаметра покрыты слоем резины или эластомера определенной толщины.

[0021] Целесообразно такое выполнение валков большего диаметра, чтобы поверхности их контакта с лентой были металлическими и определяли путь прохождения ленты.

[0022] В соответствии с другим предпочтительным вариантом осуществления валки одной и той же пары смещены в поперечном направлении относительно движения ленты, так что на каждой боковой стороне затвора один из валков выступает относительно другого валка.

[0023] Целесообразно, чтобы было обеспечено уплотнение каждой субкамеры затвора между лентой и корпусами обоих валков посредством предварительного прижима валка, покрытого резиной, к валку с металлической поверхностью, что обеспечивает одновременно прохождение ленты и обжатие резины или эластомера вокруг ленты.

[0024] Целесообразно также, чтобы угол изменения направления движения ленты определялся отношением диаметров валков одной пары и был менее 10°.

[0025] Одно из существенных преимуществ изобретения заключается в том, что наименьшее давление в субкамере оказывается меньше 10-4 мбар, предпочтительно 10-5 мбар.

[0026] Предпочтительно, чтобы зазор, определяющий зону первой утечки, зависел от максимальной ширины ленты, зазор, определяющий вторую зону утечки, был практически постоянным и составлял менее 0,3 мм, предпочтительно 0,2 мм.

[0027] Второй объект изобретения - линия вакуумного нанесения тонкого металлического или органического слоя на плоское железное, стальное или металлическое изделие, движущееся со скоростью, по меньшей мере, 10 м/мин, предпочтительно ленту из углеродистой или нержавеющей стали, имеющую входной и/или выходной уплотнительный затвор описанного выше типа.

Краткое описание чертежей

[0028] На фиг.1, которая уже рассматривалась выше, дан вид в разрезе уплотнительного затвора для камеры вакуумного нанесения покрытий в соответствии с уровнем техники.

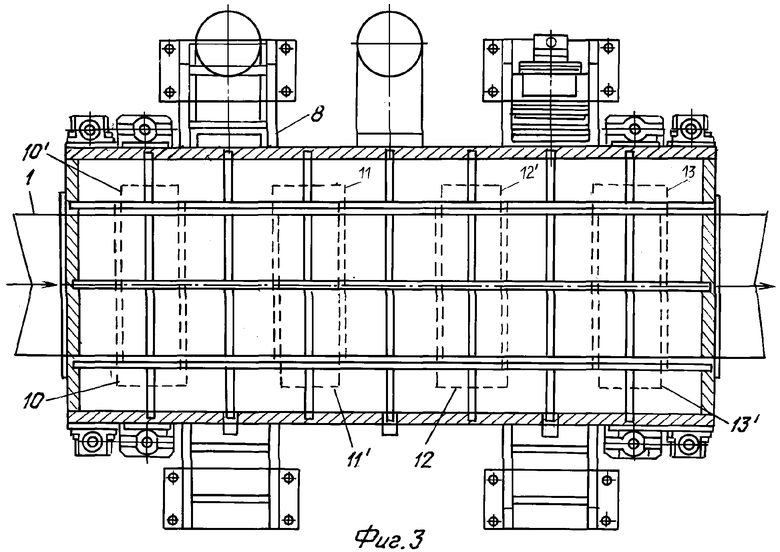

[0029] На фиг.2 представлен вид в вертикальном и продольном разрезе уплотнительного затвора для камеры вакуумного нанесения покрытий в соответствии с одним из предпочтительных вариантов выполнения изобретения. Здесь же показаны две съемные крышки.

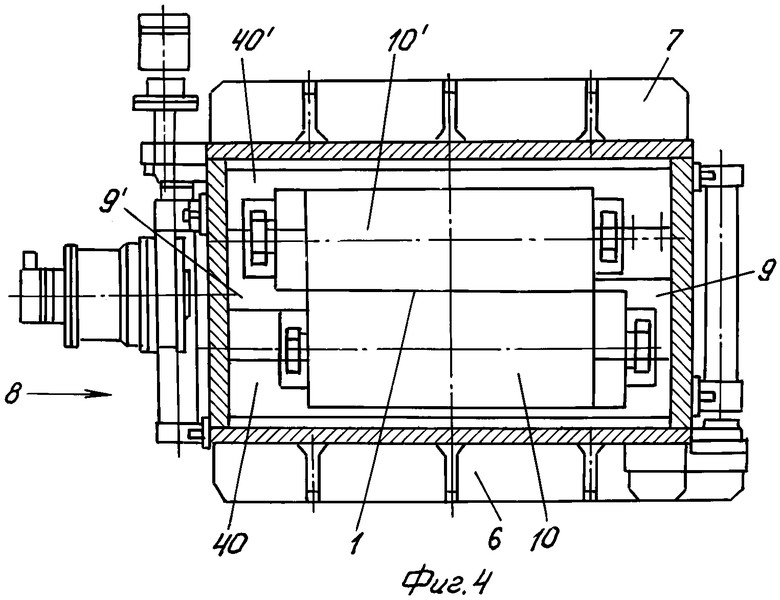

[0030] На фиг.3 представлен вид сверху уплотнительного затвора для камеры вакуумного нанесения покрытий по фиг.2.

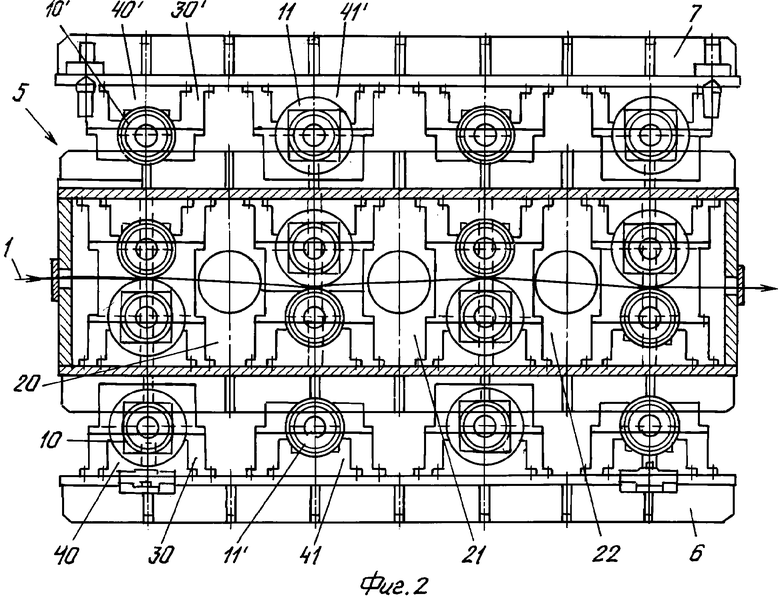

[0031] На фиг.4 представлен вид в вертикальном и поперечном разрезе затвора по фиг.2.

Описание одного из предпочтительных вариантов осуществления изобретения

[0032] Фиг.2 и 3 иллюстрируют конкретный пример выполнения входного/выходного затвора для камеры вакуумного нанесения покрытий согласно изобретению. Металлическая лента 1 поступает в затвор слева и выходит из него справа. В данном случае камера 5 содержит четыре пары установленных напротив друг друга валков 10, 10', 11, 11', ..., между которыми размещена лента. Эти пары валков ограничивают субкамеры 20, 21, 22,..., в каждой из которых действуют разные давления, которые в случае, например, с входным затвором последовательно уменьшаются. А в случае с выходным затвором имеет место обратная ситуация.

[0033] Согласно изобретению, для того чтобы обеспечить возможность обслуживания камеры и доступ к валкам, предусмотрено выполнение подшипников валков 30, 30',... съемными и жестко связанными с нижней крышкой 6 или верхней крышкой 7 камеры, в зависимости от того, в каком положении находится рассматриваемый валок - нижнем или верхнем. Приняты также меры к тому, чтобы можно было развести на достаточное расстояние в вертикальной плоскости две крышки 6 и 7 с помощью подъемных устройств (не показаны). Благодаря этому в ходе процесса техобслуживания можно легко получить доступ к валкам или к подшипникам. Еще одно преимущество данной конструкции - простота ввода ленты.

[0034] Для улучшения герметичности камеры на уровне каждой пары валков предусмотрен целый ряд дополнительных элементов.

[0035] Во-первых, валок меньшего диаметра 10', 11', 12',... снабжен, по меньшей мере, по всей своей контактной поверхности резиновым или эластомерным покрытием. Таким образом, в каждой паре валков металлический валок задает линию прохождения ленты, в то время как положение валка с резиновым покрытием изначально регулируют так, чтобы он оказывал достаточное усилие прижима на соответствующий металлический валок с деформацией резины, позволяющей следовать профилю ленты (см. фиг.4). В результате благодаря сдавливанию ленты между резиной и голым металлическим валком обеспечивают уплотнение на поверхности ленты по всей ее ширине, а также по бокам ленты.

[0036] Преимуществом является возможность выполнения валков 10, 10',... поочередно разных диаметров с каждой стороны ленты 1 (например, соответственно 300 и 250 мм). При этом лента будет следовать по непрямолинейной траектории (с изломом линии прохождения). Поскольку износ сконцентрирован в зоне с наибольшим углом контакта, удается свести к минимуму износ валка с резиновым покрытием. Однако, учитывая, что валки расположены попарно и лента зажата между ними, получают то преимущество, что нет необходимости решения проблемы перепада ΔР между атмосферой и первой вакуумной субкамерой, что дает возможность осуществить дополнительную откачку из нее. Кроме того, растягивающее усилие, оказываемое на ленту, не является критичным для поддержания герметичности различных вакуумных субкамер по линии прохождения ленты.

[0037] Следует также отметить, что валки удерживаются со стороны обращенной к ним крышки 6, 7 на опоре 40, 40', 41, 41',... Благодаря такой конструкции удается свести к минимуму утечку, которая зависит, в числе прочих факторов, от зазора между опорой и валком, как это будет разъяснено ниже.

[0038] Действительно, согласно изобретению проблемы утечки и теплового расширения на уровне боковых стенок решены:

- с одной стороны, путем выполнения бокового удлинения верхней опоры (40',...) и нижней опоры (40,...) валков в виде выступа в сторону центра (9, 9'), как это показано на фиг.4, и

- с другой стороны, путем смещения валков каждой пары (10, 10',...) относительно друг друга по ширине камеры.

[0039] В результате с боковой стороны каждый из двух валков будет выступать относительно второго валка, и наоборот. Такая конструкция позволяет разместить видоизмененную опору (40, 40',...), как описывалось выше. Следует иметь в виду, что в такой конструкции видоизмененная опора находится в поперечном направлении на другой стороне от обоих валков. На каждом валке подшипник, соответствующий видоизмененной опоре, выполняет две следующие функции:

- воспринимает тепловое расширение рассматриваемого цилиндра;

- поддерживает постоянный боковой зазор, то есть независимый от указанного расширения, или, говоря другими словами, независимый от фактической длины валков. Таким образом, боковая утечка, то есть утечка, имеющая место вдоль боковой поверхности валка, оказывается независимой от теплового расширения. При этом уплотнение выполнено уже не по боковой стороне, а по корпусу валка.

[0040] В случае ламинарного и молекулярного режимов потока необходимо по возможности больше удлинить путь газа через камеру. В молекулярном режиме насосы должны располагаться как можно ближе к источнику, а секции 8 должны быть как можно большими (фиг.3 и 4).

[0041] Таким образом, изложенные выше улучшенные характеристики затвора для камеры вакуумного нанесения покрытий согласно изобретению позволяют получить следующие преимущества:

- использование съемных комплектов валков делает обслуживание оборудования легче и дешевле;

- улучшенное уплотнение (смещение валков одной пары относительно друг друга, деформация покрытых резиной валков) повышает производительность откачки, а следовательно, снижает потребление электроэнергии и затраты на оборудование;

- применение усовершенствованных опор в виде оснований, соответствующих подшипникам и имеющим удлинение в виде манжеты, частично охватывающей основную часть корпуса валка, а частично их выступы, позволяет решить проблемы относительного расширения металлических узлов, обусловленные их нахождением в вакууме;

- использование валков разных диаметров позволяет ускорить износ металлического валка и свести к минимуму износ полимера.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2005 |

|

RU2287610C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛЕНТЫ | 2005 |

|

RU2288296C2 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2294395C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ЛЕНТОЧНОГО МАТЕРИАЛА | 2004 |

|

RU2312171C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ НАНОКОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ | 2013 |

|

RU2542211C2 |

| СОСУД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026194C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ НАНОКОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ | 2013 |

|

RU2560898C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ КУПОЛООБРАЗНОЙ ПОДЛОЖКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2040495C1 |

| СПОСОБ ОБРАБОТКИ НАНОКОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ | 2013 |

|

RU2547088C2 |

| УСТАНОВКА ДЛЯ НАВОДОРАЖИВАНИЯ ТОНКОПЛЕНОЧНЫХ КОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ И СПОСОБ НАВОДОРАЖИВАНИЯ ТОНКОПЛЕНОЧНЫХ КОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ С ЕЕ ПОМОЩЬЮ | 2013 |

|

RU2553745C2 |

Изобретение относится к оборудованию для нанесения покрытий, в частности к уплотнительному затвору для камеры вакуумного нанесения покрытия на непрерывную протягиваемую металлическую ленту, и к линии вакуумного нанесения покрытий. Уплотнительный затвор имеет съемные нижнюю крышку и верхнюю крышку, расположенные на опорах несколько пар металлических валков, предназначенных для прохождения между ними ленты и прикрепленных к обращенной к ним крышке с зазором, определяющим зону первой утечки. Субкамера ограничена каждыми двумя последовательными парами валков. Система откачки для поддерживания в субкамере заданного давления ниже атмосферного соединена с указанной камерой. Валки одной пары имеют разные диаметры. Валки установлены на подшипниках, жестко связанных с указанными крышками, и выполнены съемными. Оси валков одной пары расположены в общей вертикальной плоскости. Положение валка меньшего диаметра оказывается поочередно верхним и нижним при переходе от одной отдельной пары валков к смежной с ней паре. Опоры для удержания двух валков одной и той же пары имеют в боковом относительно валка направлении выступ в сторону оси валка для образования зазора относительно боковой поверхности указанных валков, определяющего зону второй утечки. Технический результат заключается в предотвращении утечек, упрощении обслуживания оборудования и увеличении производительности. 2 н. и 10 з.п. ф-лы, 4 ил.

| Способ получения 2,6-пиперидиндикарбоновой кислоты | 1981 |

|

SU1004369A1 |

| ВАКУУМНЫЙ ЗАТВОР | 1995 |

|

RU2076293C1 |

| 0 |

|

SU390202A1 | |

| Вакуумный затвор | 1991 |

|

SU1812244A1 |

| JP 9143728 А, 03.06.1997 | |||

| Устройство для сжатия данных | 1985 |

|

SU1305746A1 |

| US 6334751 А, 01.01.2002. | |||

Авторы

Даты

2008-10-10—Публикация

2004-04-19—Подача