Изобретение относится к деревообработке и, в частности, к оборудованию для выборки радиусных пазов или, как принято в терминологии деревянного домостроения, выборки круглых чаш для соединения венцов бревен срубов под различными углами.

Известны различные чашкорезные станки для фрезерования поперечных пазов: станок CMi-4×4 Швейцарской компании Krusi Mashinenbau AG, станок Stromab Blox итальянской фирмы Macchine per la lavorazione del leglo, отечественный станок KMZ-250 фирмы Kami Станкоимпорт. Упомянутые станки позволяют получать прямоугольные и замковые соединения, но на них невозможно получить радиусные пазы на обрабатываемых деталях срубов.

Известны отечественные чашкорезные станки для обработки круглых чаш в деталях сруба. Это станок ДС-1 «Кимрский станкостроительный завод» в Тверской обл. и станки ВКР-3 и ВКР-31 производства компании «Российский торгово-промышленный альянс», однако эти станки оснащены только одним фрезерным блоком, шпиндель которого расположен под прямым углом к продольной оси обрабатываемой детали.

Известны чашкорезные ленточные станки С3-280 и СЦ-6,5 украинской фирмы МАГР. Станки предназначены для образования круглых венцовых чашек под различными углами к продольной оси бревна посредством поворота каретки с ленточной пилой. Однако ленточные пилы являются весьма ненадежным и недолговечным инструментом по сравнению с традиционным фрезерным.

Известны отечественные станки для выборки поперечных пазов в деталях срубов, приведенные в описаниях российских патентов №2071413 и №2098266. В обоих станках устройства для получения поперечных пазов выполнены в виде каретки поперечного хода, оснащенной одним фрезерным блоком, и позволяют получать пазы только под прямым углом.

Известен станок 671СБ для фрезерования круглой чашки в бревне под различными углами производства машиностроительного предприятия ШЕРВУД, представленный в его рекламном проспекте. Станок содержит станину, механизм зажима бревна и один фрезерный блок с возможностью его поворота и установки оси фрезерного шпинделя под углами 45, 60 и 90° к продольной оси обрабатываемой детали. Наличие одного фрезерного узла не позволяет повысить производительность станка. Зажим бревна осуществляется сверху вручную винтовым механизмом, при этом бревно базируется на кромки от продольного выбранного паза и опирается на них, что является весьма ненадежной базой при фрезеровании паза, так как острые края кромок будут непременно деформироваться и сминаться. Кроме того, в конце обработки круглой чашки возникают сколы древесины на выходе деревообрабатывающего инструмента из массива бревна.

Наиболее близким по технической сущности к заявляемому станку является «Чашкорезный станок СЧ-400» (чашкорез) производства Ижевского завода ООО «Мехмаш». Станок содержит станину, на которой размещено поворотное устройство с одним фрезерным блоком. Зажим бревна осуществляется сверху вручную винтовым механизмом, при этом бревно базируется на кромки от продольного выбранного паза и опирается на них. Станку присущи те же недостатки, которые были отмечены у предыдущего аналога.

Необходимо отметить недостаточно жесткую конструкцию станины станка, которая под весом обрабатываемых бревен и нагрузок от усилий резания при обработке бревен будет деформироваться, а следовательно, будет меняться и геометрия обрабатываемых пазов.

Кроме того, станок снабжен фиксатором углового положения и болтовым креплением зажима поворотного устройства типа струбцины, которое является весьма неудобным в эксплуатации устройством и недостаточно надежным элементом закрепления неподвижного положения поворотного устройства, так как его закрепление при значительном диаметре поворотного устройства осуществляется практически только в одной точке.

Следует отметить, что все вышеупомянутые аналоги, включая станки 671СБ и СЧ-400, позволяют обрабатывать только сквозные пазы и на них невозможно получать пазы с перемычкой.

Задачей изобретения является создание высокопроизводительного станка, позволяющего повысить качество получаемых пазов, а также получать пазы с перемычкой.

Поставленная задача достигается за счет того, что в станке для обработки круглых венцовых чашек в деталях сруба, содержащем станину с элементами базирования и зажима последних и поворотное стопорящееся устройство, снабженное подвижным фрезерным блоком, согласно изобретению поворотное устройство выполнено в виде поворотной траверсы, при этом траверса снабжена двумя подвижными фрезерными блоками, расположенными по разные стороны обрабатываемой детали, а их фрезерные шпиндели встречно направлены и сосны, при этом блоки расположены под обрабатываемой деталью для образования паза снизу детали.

Поворотная траверса снабжена делительным диском, расположенным над неподвижным диском, закрепленным на станине, а траверса может быть установлена под углом α между продольной осью обрабатываемой детали и осью шпинделей фрезерных блоков, равным 90°, или повернута на необходимый угол α по часовой или против часовой стрелки.

Стопорение делительного диска при повороте траверсы на угол α осуществлено подпружиненным стопором. Неподвижность положения поворотного устройства после стопорения осуществлена тормозом, который выполнен в виде, например, тормозных колодок, одновременно зажимающих делительный и неподвижный диски посредством любого привода, например от гидроцилиндра.

Для повышения надежности торможения наружные диаметры делительного и неподвижного дисков выполнены с конусными поверхностями, а тормозные колодки выполнены с конусной поверхностью, соответствующей конусным поверхностям делительного и неподвижного дисков.

Перемещение подвижных фрезерных блоков осуществлено по направляющим посредством, например, гидроцилиндров с возможностью одновременной встречной или разнонаправленной рабочей подачи или холостого хода или одновременной рабочей подачи или холостого хода в одном направлении фрезерных блоков.

Элементы базирования обрабатываемой детали выполнены в виде горизонтальной плоскости опорного стола и вертикальной плоскости опорной стенки, а прижим обрабатываемой детали к элементам базирования может быть осуществлен любым известным механизмом, например гидро- или пневмоцилиндром, расположенным предпочтительно под углом 45° к упомянутым базовым элементам.

Сущность изобретения поясняется чертежами, на которых изображено:

Фиг.1 - схема общего вида станка.

Фиг.2 - вид станка по стрелке А с фиг.1.

Фиг.3 - вид станка в плане с фиг.1 (поворотное устройство повернуто на угол α).

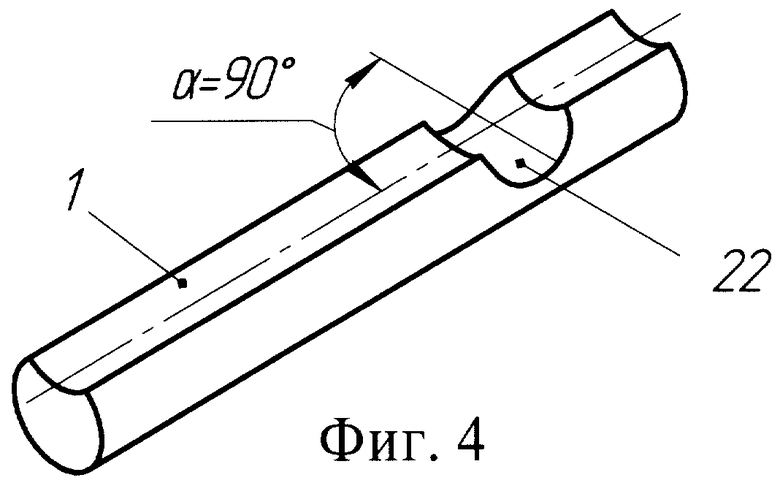

Фиг.4 - деталь сруба со сквозным радиусным пазом под углом α=90° (повернута пазом вверх).

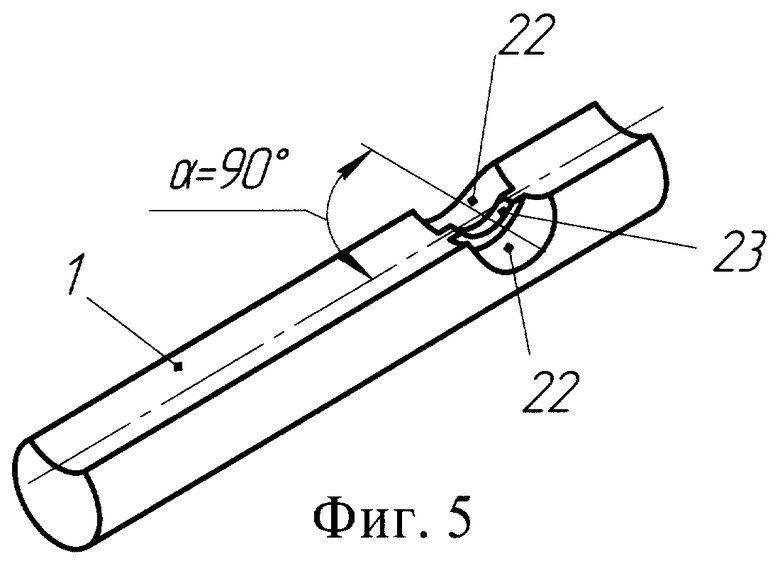

Фиг.5 - деталь сруба с радиусным пазом под углом α=90°, с перемычкой (повернута пазом вверх).

Фиг.6 - деталь сруба со сквозными радиусными пазами под углом α=±45° (повернута пазами вверх).

Станок для обработки круглых венцовых чашек в деталях сруба 1 содержит станину 2 с элементами базирования и зажима последних и поворотное стопорящееся устройство.

Элементы базирования обрабатываемой детали выполнены в виде горизонтальной плоскости 3 опорного стола и вертикальной плоскости 4 опорной стенки, а прижим обрабатываемой детали к элементам базирования может быть осуществлен любым известным механизмом, например, гидро- или пневмоцилиндром 5, расположенным предпочтительно под углом 45° к упомянутым базовым элементам.

Поворотное устройство выполнено в виде поворотной траверсы 6, при этом траверса снабжена двумя подвижными фрезерными блоками 7 и 8 с режущим инструментом 9, расположенными по разные стороны обрабатываемой детали 1, а их фрезерные шпиндели 10 и 11 встречно направлены и соосны.

Кроме того, поворотная траверса 6 снабжена делительным диском 12, расположенным над неподвижным диском 13, закрепленным на станине. Стопорение делительного диска 12 при повороте траверсы на угол α между продольной осью обрабатываемой детали и осью фрезерных шпинделей 10 и 11 блоков осуществлено стопором 14, снабженным пружиной 15.

Конструкция станка позволяет устанавливать траверсу под углом α, равным 90°, или поворачивать ее на необходимый угол α по часовой или против часовой стрелки.

Для разгрузки элементов стопора 14 и обеспечения надежного неподвижного положения поворотной траверсы 6 может быть использован тормоз любой конструкции.

В целях использования максимального тормозного момента делительный 12 и неподвижный 13 диски выполнены одинаковым наружным диаметром, а тормоз выполнен в виде, например, тормозных колодок 16 и 17, одновременно зажимающих делительный и неподвижный диски посредством любого привода, например, от гидроцилиндра 18.

Для повышения надежности торможения наружные диаметры делительного 12 и неподвижного 13 дисков выполнены с конусными поверхностями 19 и 20, а тормозные колодки 16 и 17 выполнены с конусной поверхностью, соответствующей конусным поверхностям делительного и неподвижного дисков.

Зазор h между торцами делительного 12 и неподвижного 13 дисков обеспечивает свободный поворот траверсы 6 при разжатых тормозных колодках 16 и 17.

Перемещение подвижных фрезерных блоков 7 и 8 по направляющим (не показано) может быть осуществлено любым устройством, однако предпочтительнее использовать, например, гидроцилиндры 21. При этом возможны варианты осуществления одновременной встречной или разнонаправленной рабочей подачи или холостого хода или одновременной рабочей подачи или холостого хода в одном направлении фрезерных блоков.

Станок выполнен по схеме, при которой фрезерные блоки расположены под обрабатываемой деталью для образования паза снизу детали и улучшения условий удаления стружки.

Станок работает следующим образом.

Фрезерные блоки 7 и 8 раздвигаются гидроцилиндрами 21 в разные стороны. Далее по транспортеру или рольгангу (не показано) обрабатываемую деталь 1 подают в станок на горизонтальную плоскость 3 опорного стола и продвигают до размера, соответствующего положению для образования чашки. Затем посредством прижимного устройства 5 обрабатываемую деталь 1 прижимают к базовым плоскостям 3 и 4.

Тормозные колодки 16 и 17 раздвигают цилиндром 18, освобождая от тормозных сил делительный диск 12 траверсы 6. Стопор 14 выводят из отверстия делительного диска 12 и траверсу 6 поворачивают на необходимый угол α. В процессе поворота подпружиненный стопор 14 автоматически заходит в отверстие делительного диска 12. Далее тормозные колодки 16 и 17 сдвигают цилиндром 18 и они зажимают делительный 12 и неподвижный 13 диски, исключая люфты траверсы 6 и стопора 14 и обеспечивая надежную неподвижность конструкции в застопоренном угловом положении.

После этого включают подачу фрезерных блоков 7 и 8, которые перемещаются гидроцилиндрами 21. При этом в зависимости от настроенной программы фрезерные блоки 7 и 8 могут перемещаться с одновременной встречной или разнонаправленной рабочей подачей или холостым ходом или одновременной рабочей подачей и холостым ходом в одном направлении, производя обработку чашки с двух встречных сторон. При обработке длина рабочего хода одного блока перекрывает длину рабочего хода другого блока, что обеспечивает выполнение сквозного радиусного паза (круглой чашки) 22.

В том случае, когда суммарный ход подвижных блоков составляет меньше длины обрабатываемого паза, то на станке можно получить радиусный паз 22 с гребнем 23, чего невозможно достигнуть ни на одном из всех вышеперечисленных аналогов.

Получение гребня 23 в радиусном пазу и соответствующего паза в ответной стыкуемой детали сруба позволяют не только надежно зафиксировать взаимное положение сопрягаемых деталей, но и устранить «мостик холода», который всегда имеет место при стыковке деталей сруба с радиусными поперечными пазами.

Наличие двух встречно направленных подвижных блоков с деревообрабатывающим инструментом обеспечивают высокую производительность станка и позволяют получать пазы с перемычкой. Кроме того, повышается качество получаемых пазов за счет надежного зажима поворотного стола и работы режущего инструмента только на входе в обрабатываемую деталь, что исключает скалывание древесины при выходе инструмента из паза.

Опытный образец станка успешно прошел испытания и показал высокую его производительность, а также подтвердил возможность повышения качества получаемых пазов и получение пазов с перемычкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2007 |

|

RU2351461C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННОГО СРУБА С ИСПОЛЬЗОВАНИЕМ МЕХАНИЧЕСКОЙ ОБРАБОТКИ БРЕВЕН | 2010 |

|

RU2472614C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ОЦИЛИНДРОВАННЫХ БРЕВЕН И ПРОФИЛЬНОГО БРУСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2366570C1 |

| ПРОДОЛЬНО-ФРЕЗЕРНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2015 |

|

RU2616395C1 |

| ФРЕЗЕРНЫЙ СТАНОК И ГОЛОВКА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА К СТАНКУ | 1995 |

|

RU2093352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ДЕТАЛЕЙ ДЛЯ ДОМОСТРОЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2005593C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПАЗОВ В ДЕРЕВЯННЫХ ДЕТАЛЯХ СРУБА | 1993 |

|

RU2071413C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2002 |

|

RU2232674C2 |

| Установка для изготовления деревянных деталей сруба | 1982 |

|

SU1052382A1 |

| МНОГОПОЗИЦИОННЫЙ СТАНОКI ВСЕСОЮЗНАЯ \ | 1973 |

|

SU381499A1 |

Изобретение относится к оборудованию для выборки радиусных пазов под различными углами. Станок содержит станину с элементами базирования и прижима к последним, поворотное стопорящееся устройство, снабженное подвижным фрезерным блоком. Поворотное стопорящееся устройство выполнено в виде поворотной траверсы. Траверса снабжена двумя подвижными фрезерными блоками, расположенными по разные стороны обрабатываемой детали, а их фрезерные шпиндели встречно направлены и соосны. Изобретение повышает качество и точность обработки бревен, а также позволяет получать радиусные пазы с перемычкой. 9 з.п. ф-лы, 6 ил.

| ОЦИЛИНДРОВОЧНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ДЕТАЛЕЙ СРУБА | 1991 |

|

RU2040389C1 |

| Фрезерный станок | 1990 |

|

SU1836197A3 |

| Установка для изготовления деревянных деталей сруба | 1982 |

|

SU1052382A1 |

| ФРЕЗЕРНЫЙ СТАНОК И ГОЛОВКА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА К СТАНКУ | 1995 |

|

RU2093352C1 |

| US 3848647 A, 19.11.1974 | |||

| US 3686990 A, 29.08.1972. | |||

Авторы

Даты

2008-10-20—Публикация

2007-01-30—Подача