Изобретение относится к технологии машинного распиливания или резки камня, а более конкретно к способам тонкой обработки ценных камней, кристаллов с помощью не вращающихся инструментов при использовании возвратно-поступательного движения, преимущественно для лазерного распиливания алмазов.

Уровень данной области техники характеризует способ лазерного сверления алмазных волок в технологической установке, описанный в книге А.И.Шкадова «Физические основы лазерной обработки алмазов», СПО «Кристалл». Кафедра «Оптико-электронные системы» Смоленского филиала МЭИ, 1997 г., с.218-221.

В этой установке «Квант-9», содержащей лазерный излучатель, связанный с сетевым источником питания, телескопическую систему, поворотное зеркало и фокусирующий объектив, фокус которого расположен на обрабатываемом алмазе, обработку ведут вертикально расположенным лазерным лучом, при пошаговом перемещении алмаза относительно фокуса лазерного луча, прожигая отверстия.

Наблюдательная оптическая система установки состоит их двух самостоятельных микроскопов с одним общим окуляром, служащих для наблюдения обрабатываемого сверления сверху и в боковой проекции (через материал алмаза), за его диаметром и глубиной сверления соответственно.

Недостатком описанного способа является узкое технологические назначение, ограниченное рамками сверления отверстий, и поэтому способ не может быть использован для распиливания алмазов из-за отсутствия механизмов продольного его перемещения при лазерной обработке.

Кроме того, пассивное наблюдение за диаметром и шириной формируемого отверстия ограничивает возможности по активному контролю для управления процессом и автоматическому регулированию геометрических параметров отверстия во время лазерной обработки.

Отмеченные недостатки исключены в более совершенном способе лазерного распиливания алмазов, реализованном в станке по патенту РСТ WO 03/070441, В28D 5/00, 2003 г., который по числу совпадающих признаков и технической сущности выбран в качестве наиболее близкого аналога предложенному способу.

Известная установка содержит источник лазерного излучения, связанный с блоком питания, компьютер, оснащенный блоком программного управления, расширитель лазерного луча, поворотные зеркала, фокусирующую линзу, фокус которой расположен на обрабатываемой горизонтальной поверхности алмаза, закрепленного на оправке механизма поворота, смонтированного на координатных столах линейных перемещений по осям X, Y, Z, связанных с блоком их позиционирования.

Установка оснащена телекамерой фронтального наблюдения за шириной пропила, которая за счет обратной связи с блоком программного управления компьютера обеспечивает активный контроль геометрических параметров лазерной обработки.

Способ распиливания по известному изобретению заключается в том, что алмаз посредством координатных столов линейного перемещения, в соответствии с программой на обработку, позиционируют относительно неподвижного фокуса лазерного луча, в результате чего пошагово формируют пропил заданных ширины и глубины.

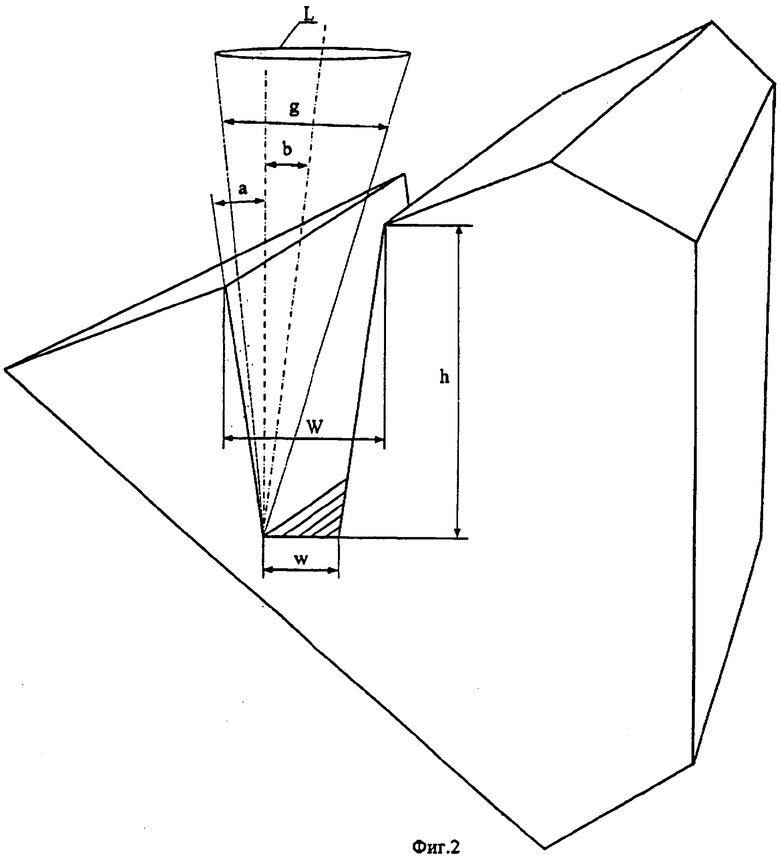

По известному способу перед началом резания лазерный луч (L) фокусируют вне поверхности алмаза на уровне верхней точки реза, на расстоянии половины входной ширины реза (W) от центральной плоскости реза. Затем лазерный луч перемещают вдоль реза, где на поверхности алмаза выжигают материал на ширине, равной диаметру лазерного луча в фокусе. Таким образом выполняется рабочий проход.

После выхода за пределы алмаза лазерный луч перемещают на шаг в поперечном направлении и затем перемещают его в обратном направлении, выполняя следующий рабочий проход.

После выполнения нескольких рабочих проходов лазерный луч достигает стенки пропила. Далее алмаз посредством координатного стола поднимают вверх на величину глубины резания и повторяют выработку следующего слоя алмазного материала в пределах формируемого пропила.

Каждый последующий слой делают более узким, в соответствии с заданным углом и текущей глубиной реза (h).

Для уменьшения потерь алмазного материала при распиливании угол резания (а) и ширину реза на выходе (w) делают как можно меньшими. С другой стороны, лазерный луч должен иметь большой угол схождения (g) для обеспечения качественной фокусировки. При уменьшении угла реза до значений, меньших половинного угла (g) схождения лазерного луча, в крайних его положениях, вблизи стенок пропила, часть луча попадает на кромки, а не на дно пропила на текущей глубине реза (h), то есть происходит экранирование энергии лазерного излучения.

При экранировании алмаз на кромках пропила оплавляется, а также ниже по стенке реза.

Кроме этого при уменьшении угла резания большая его часть отражается, что замедляет процесс резания, характеризующийся снижением точности реза и чистоты поверхности его стенок.

Другим недостатком известного способа является неудовлетворительная точность и качество обработки, потому что глубина распиливания алмаза ведется согласно расчету параметров с относительно большими припусками, а не по фактическим текущим размерам пропила, которые при обработке не контролируют.

Необходимая прецизионная точность формирования пропила в алмазе не достигается из-за негативного влияния динамических погрешностей от механических перемещений инерционных масс координатных столов позиционирования алмаза во время обработки относительно фокуса лазерного луча.

Кроме того, глубина реза ограничена тем, что часть энергии лазерного луча экранируется кромками сформированного пропила, которые оплавляются, снижая качество обработки.

Из-за того, что испаряемый лазерным лучом материал с горизонтально расположенной обрабатываемой поверхности алмаза экранирует его излучение, вынужденно используют более мощный источник лазерного излучения, которое расходуется нерационально, причем качество пропила при этом неудовлетворительное.

Задачей, на решение которой направлено настоящее изобретение, является повышение точности и чистоты обработки формируемого пропила в алмазе, по результатам активного автоматического контроля его ширины и глубины.

Требуемый технический результат достигается тем, что в известном способе лазерного распиливания алмазов, включающем пространственное позиционирование обрабатываемой поверхности алмаза относительно плоскости реза и фокуса лазерного луча, которое проводят между рабочими проходами вдоль третьей линейной координаты, и пошаговое формирование пропила лазерным лучом, согласно изобретению, рабочие проходы осуществляют сканированием лазерного луча вдоль формируемого пропила в неподвижном алмазе, при позиционировании которого пропил дополнительно поворачивают относительно лазерного луча вокруг оси, проходящей через его фокус и расположенной в плоскости сканирования, при этом сканирование лазерного луча осуществляют в вертикальной плоскости.

Отличительные признаки обеспечили прецизионную точность распиливания алмазов с формированием более узкого и глубокого пропила с высокой чистотой обработки при снижении расхода алмазного материала.

Распиливание неподвижного алмаза сканирующим лазерным лучом вдоль формируемого пропила обеспечило получение требуемой точности обработки, адекватно параметрам задания, так как при этом исключены привходящие погрешности механических перемещений алмаза вдоль неподвижного фокуса лазерного луча во время обработки, которые в прототипе осуществляют с помощью линейных перемещений координатного стола.

Пошаговое позиционирование неподвижно закрепленного алмаза относительно фокуса лазерного луча проводят между его рабочими проходами, когда лазерный луч выведен за границы алмаза, то есть является вспомогательной операцией. Таким образом, автономное позиционирование рабочего положения алмаза для последующей обработки отделено во времени и пространстве от процесса разрезания статичного алмаза сканирующим лазерным лучом.

Позиционируют пространственное положение алмаза перед каждым рабочим проходом по двум линейным координатам, поскольку рабочие возвратно-поступательные перемещения по третьей оси координат осуществляют безынерционным сканированием лазерного луча вдоль формируемого пропила, таким образом реализуется новая технологическая схема лазерной обработки.

При этом алмаз дополнительно поворачивают относительно лазерного луча на каждом рабочем проходе вокруг оси, проходящей через его фокус и расположенной в плоскости сканирования, для максимального уменьшения экранирования вводимой энергии на кромках пропила и снижения отражения энергии от обрабатываемых стенок.

Это обеспечивает возможность формировать более узкий пропил на большую глубину при меньших потерях алмазного материала.

Сканирование лазерного луча в вертикальной плоскости исключает экранирование лазерного излучения испаряемыми при обработке газообразными продуктами, которые априори расположены выше перемещаемого вдоль пропила фокуса, что позволяет использовать источник лазерного излучения заметно меньшей мощности при обеспечении повышенного качества обработки.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи является достаточной для достижения новизны качества, не присущего признакам в разобщенности, то есть поставленная в изобретении техническая задача решается не суммой эффектов, а новым сверхэффектом суммы признаков.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по лазерной обработке алмазов, показал, что оно не известно, а с учетом возможности промышленной реализации способа распиливания неподвижного алмаза сканирующим лазерным лучом в серийном промышленном производстве, позволяет сделать вывод о соответствии критериям патентоспособности.

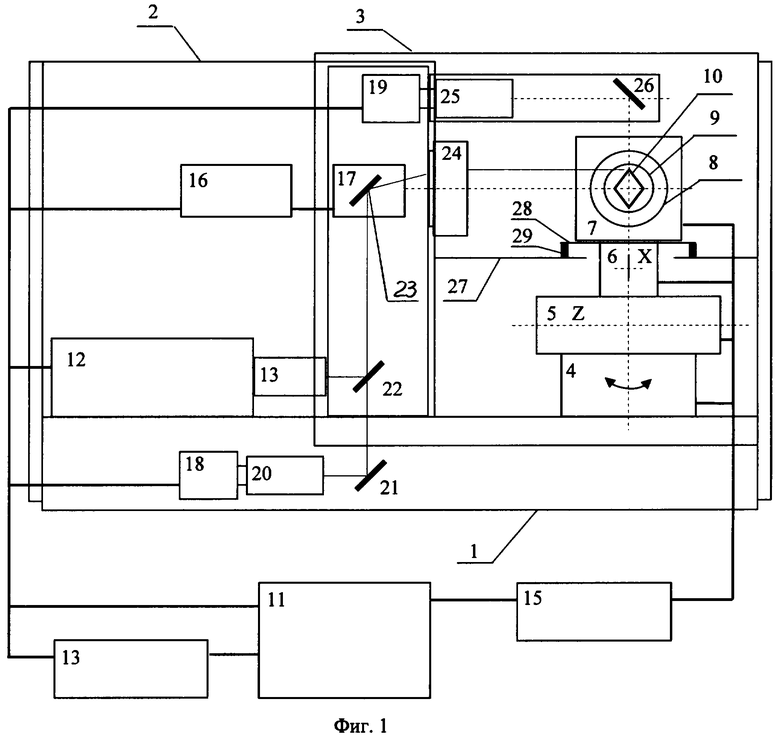

Сущность изобретения поясняется чертежами, где изображены:

на фиг.1 - принципиальная схема технологической установки для лазерного распиливания;

на фиг.2 - предложенная схема распиливания алмаза, где

L - лазерный луч;

g - угол схождения лазерного луча;

а - угол реза;

h - текущая глубина реза;

W - ширина реза на входе;

w - ширина реза на выходе;

b - угол поворота алмаза.

Технологическая установка, в которой реализован предлагаемый способ лазерного распиливания алмазов, включает горизонтальную станину 1, на которой размещены структурные элементы, закрытые П-образным телескопическим кожухом, содержащим стационарный корпус 2 над приборной частью, связанный с продольно сдвижной крышкой 3 над рабочей зоной.

Крышка 3 выполнена из прозрачного материала в безопасной для глаз оператора области спектра оптического излучения и служит фильтром.

На станине 1 в рабочей зоне смонтирован поворотный относительно оси Y стол 4, несущий последовательно установленные координатные столы 5 и 6, продольно подвижные относительно осей Z и Х соответственно, снабженные концевыми датчиками (условно не показаны).

На координатном столе 6 установлен корпус 7 механизма 8 поворота оправки 9, на которой закреплен алмаз 10 с вертикально расположенной поверхностью обработки.

Установка снабжена компьютером 11 и лазерным излучателем 12 с блоком 13 питания. Излучатель 12 оснащен на выходе расширителем 14 лазерного луча. Компьютер 11 связан с блоком 15 управления позиционированием столов 4, 5, 6 и механизмом 8 поворота, а также блоком 16 управления сканером 17.

Сканер 17 обратной связью через блок управления 16 соединен с компьютером 11.

К компьютеру 11 подключены телекамеры 18 и 19 соответственно фронтального наблюдения ширины пропила и продольного наблюдения его глубины.

Телекамера 18 оснащена объективом 20 и поворотным зеркалом 21, соосно расположенным с поворотным зеркалом 22 расширителя 14 лазерного луча, направленным на отклоняющее зеркало 23 сканера 17.

Соосно сканеру 17 установлен фокусирующий объектив 24, фокус которого размещен на обрабатываемой вертикальной поверхности алмаза 10.

При этом ось поворота стола 4 относительно Y проходит через фокус лазерного луча и лежит в вертикальной плоскости обработки сканирующим лазерным лучом неподвижно закрепленного алмаза 10.

Телекамера 19 продольного наблюдения пропила оснащена объективом 25 и поворотным зеркалом 26, которое поворачивает ее оптическую ось перпендикулярно оптической оси фокусирующего объектива 24, в плоскости сканирования лазерного луча.

Дополнительная телекамера 19 продольного наблюдения пропила, оптическую ось которой совмещают с фокусом лазерного луча и располагают перпендикулярно ему в плоскости сканирования, позволяет осуществлять активный контроль глубины реза и обеспечивает визуальное наблюдение за формируемым профилем пропила для автоматического регулирования глубины реза, с помощью обратной связи с программой управления процессом.

На корпусе 2 телескопического кожуха, в рабочей зоне комплекса закреплена горизонтальная панель 27 над координатным столом 6, при этом ее рабочее отверстие перекрыто шторкой 28, закрепленной на корпусе 7 механизма 8 поворота, которая посредством уплотнителя 29 примыкает к панели 27, изолируя прецизионные приводы столов 4, 5, 6.

Технологическая установка монтируется в течение часа, без дополнительных наладки и юстировки.

Функционирует описанная установка в соответствии с заявленным способом следующим образом.

Согласно заданию на обработку программой компьютера 11, посредством блока 15 алмаз 10, закрепленный на оправке 9, позиционируют линейными перемещениями координатных столов 5 и 6 таким образом, чтобы его обрабатываемая поверхность располагалась в фокусе объектива 24.

При этом перемещение стола 6 по оси Х позиционирует поверхность алмаза в плоскости реза, а перемещениями стола 5 по оси Z - в фокусе лазерного луча.

Для определения координат начала и конца реза используют телекамеру 18 фронтального наблюдения, а для определения глубины реза - телекамеру 19 продольного наблюдения.

Перед выполнением каждого рабочего прохода алмаз 10 с помощью стола 4 поворачивают на угол b (фиг.2) относительно лазерного луча в сторону, противную наклону стенки реза так, чтобы исключить экранирование на кромке пропила. При этом одновременно уменьшается угол падения луча на стенку реза и повышается эффективность использования энергии лазерного луча.

Лазерный луч, генерируемый излучателем 12, для сведения к минимуму его дивергенции расширяется в расширителе 14 и далее поворотным зеркалом 22 направляется в сканер 17, где посредством отклоняющего зеркала 23 располагается горизонтально.

Согласно программе на обработку, блоком 15 управления сканер 17 осуществляет колебания лазерного луча в вертикальной плоскости, соответствующие длине реза.

Фокусирующий объектив 24 трансформирует сканирование лазерного луча в линейное по вертикали перемещение его фокуса на обрабатываемой поверхности лазера 10.

По окончании рабочего прохода лазерный луч выводят за пределы алмаза 10, а координатные столы 4, 5, 6, управляемые блоком 15 по программе компьютера 17, выставляют алмаз 10 в новое положение.

По мере распиливания алмаза 10 производят перемещение фокуса лазерного излучения вглубь пропила с помощью координатного стола 6.

При многопроходной циклической обработке под управлением программы компьютер 11 формирует профиль пропила в соответствии с заданием на обработку.

После формирования пропила заданной глубины алмаз 10 с помощью механизма 8 поворачивают на 180° и в соответствии с вышеописанным осуществляют встречное его распиливание для формирования более тонкого пропила и уменьшения потерь алмазного материала.

В результате дополнительного позиционирования плоскости пропила относительно лазерного луча стало возможным выполнить рез с меньшими углом и шириной при увеличении его глубины, заметно уменьшив потери материала.

Таким образом, циклическими поворотами пропила в алмазе 10 относительно лазерного луча обеспечивается повышение точности резания, чистоты обработанных поверхностей и снижение безвозвратных потерь алмазного материала.

Предложенный способ был опробован в опытном образце установки для лазерного распиливания алмазов при обработке партии камней на серийных предприятиях отрасли, по результатам испытаний способ рекомендован для промышленной эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ПЬЕЗОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413337C2 |

| Способ изготовления деталей из листовой металлической заготовки на лазерном станке с ЧПУ | 2022 |

|

RU2783722C1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ТОЧКИ ЛУЧА ЭКСИМЕРНОГО ЛАЗЕРА | 1999 |

|

RU2162675C2 |

| Способ многолучевой лазерной полировки алмазной поверхности и устройство для реализации | 2021 |

|

RU2797105C2 |

| Автоматический робот для полировки драгоценных камней | 2018 |

|

RU2778437C2 |

| СПОСОБ РЕЛЬЕФНОЙ ЛАЗЕРНОЙ ГРАВИРОВКИ | 2008 |

|

RU2472629C2 |

| СИСТЕМА ДЛЯ ЛАЗЕРНОЙ МАРКИРОВКИ И СПОСОБ УСТАНОВЛЕНИЯ ПОДЛИННОСТИ МАРКИРОВКИ | 1996 |

|

RU2205733C2 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ИНСТРУМЕНТА В КООРДИНАТНОЙ СИСТЕМЕ ОТСЧЕТА СТАНКА АВТОМАТИЗИРОВАННОГО ГРАВИРОВАЛЬНОГО КОМПЛЕКСА | 2005 |

|

RU2279964C1 |

| ЛАЗЕРНЫЙ РАСПИЛОВОЧНЫЙ СТАНОК ДЛЯ АЛМАЗОВ | 2002 |

|

RU2297325C2 |

| ЦИФРОВОЙ СКАНИРУЮЩИЙ РЕНТГЕНОДИАГНОСТИЧЕСКИЙ АППАРАТ | 2002 |

|

RU2217055C1 |

Изобретение относится к технологии машинного распиливания или резки камня, а более конкретно к способам тонкой обработки ценных камней, кристаллов с помощью не вращающихся инструментов при использовании возвратно-поступательного движения, преимущественно для лазерного распиливания алмазов. Техническим результатом является обеспечение прецизионной точности распиливания алмазов с формированием более узкого и глубокого пропила с высокой чистотой обработки при снижении расхода алмазного материала. Способ включает пространственное позиционирование обрабатываемой поверхности алмаза относительно плоскости реза и фокуса лазерного луча, которое проводят между рабочими проходами вдоль третьей линейной координаты, и пошаговое формирование пропила лазерным лучом. При этом рабочие проходы осуществляют сканированием лазерного луча вдоль формируемого пропила в неподвижном алмазе, при позиционировании которого пропил дополнительно поворачивают относительно лазерного луча вокруг оси, проходящей через его фокус и расположенной в плоскости сканирования. 1 з.п. ф-лы, 2 ил.

| WO 03070441 A1, 28.08.2003 | |||

| "Способ лазерной обработки диэлектриков "ЛЭТГАН" и устройство для его осуществления" | 1989 |

|

SU1798090A1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 1988 |

|

SU1508468A1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛА | 1993 |

|

RU2094225C1 |

| JP 59076687 А, 01.05.1984 | |||

| JP 10202381 А, 04.08.1998. | |||

Авторы

Даты

2008-10-20—Публикация

2007-03-19—Подача