Область применения изобретения

Настоящее изобретение в целом имеет отношение к созданию изделий, имеющих шпинельную кристаллическую структуру, в том числе таких изделий, как були, пластины и подложки, а также к созданию активных устройств, в которые они входят. Кроме того, настоящее изобретение в целом имеет отношение к способам изготовления таких изделий. Более того, настоящее изобретение в целом имеет отношение к созданию шпинельных материалов, особенно полезных для оптических применений.

Предпосылки к созданию изобретения

Активные оптоэлектронные устройства, такие как светоизлучающие диоды (СИД) и лазерные диоды, часто создают с использованием полупроводниковых слоев на базе нитрида в качестве активного слоя устройства. В этом отношении, семейство материалов с нитридом галлия (GaN), которое определенно включает в себя Ga(Al, In)N материалы, уже используют в качестве полупроводникового материала с прямым переходом, имеющего ширину запрещенной энергетической зоны, которой можно управлять в довольно широком диапазоне, составляющую ориентировочно от 2 до 6 эВ.

Для того, чтобы получить предпочтительные оптоэлектронные характеристики таких полупроводниковых материалов на базе нитрида, они, как правило, должны быть образованы в виде одного кристалла. В этом отношении, обычно не является удобным формирование объемных монокристаллических булей полупроводникового материала на базе нитрида. Соответственно, в промышленности обычно наносят такие материалы в виде монокристаллического слоя, например, за счет эпитаксиального роста, на соответствующую подложку. Желательно, чтобы подложка, на которую осажден полупроводниковый слой на базе нитрида, имела совместимую кристаллическую структуру, чтобы проявить желательную кристаллическую структуру в осажденном активном слое. В то время как материалы на базе нитрида, такие как GaN и AlN, могут существовать во многих различных кристаллических состояниях, обычно желательной кристаллической структурой является скорее вуртцит, а не цинковая обманка (сфалерит). Для того, чтобы обеспечить наиболее близкое совпадение с желательной кристаллической структурой вуртцита, в промышленности используют монокристаллический оксид алюминия в виде сапфира (корунда) и специфически ориентированную сапфировую подложку, так чтобы создать соответствующую кристаллографическую поверхность, на которую осаждают активный слой. Однако сапфир имеет множество недостатков. Например, сапфир не имеет плоскости спайности, которая может быть использована для изготовления активных устройств. В этом отношении обычно желательно разделять пластину на индивидуальные кристаллы (образующие активные устройства, каждое из которых имеет подложку), скорее за счет разламывания, чем за счет резки или распилки, так как разламывание позволяет снизить производственные затраты и упростить процесс изготовления.

В отличие от этого, материалы, имеющие шпинельную кристаллографическую структуру, если они ориентированы надлежащим образом, имеют плоскость спайности, проекция которой на поверхность пластины является обычно параллельной плоскости спайности нитридного активного слоя, что позволяет производить предсказуемое и надежное устройство. Несмотря на техническое превосходство шпинели над сапфиром, существует ряд технологических препятствий, которые приводят к некоторым экономическим ограничениям применения шпинели. В то время как в промышленности ищут пути создания шпинельных подложек при помощи технологии, известной как кристаллизация в пламени (так называемой технологии "Verneuil"), следует иметь в виду, что такая технология является относительно трудной для осуществления, причем было обнаружено, что чрезвычайно высокие температуры обработки приводят к композиционным неоднородностям в образованной буле.

В промышленности также ищут пути создания монокристаллических шпинельных булей при помощи технологий с использованием расплава, которые включают в себя, среди прочего, такие технологии, как метод Чохральского. В таких технологиях с использованием расплава стехиометрический кристалл (типично MgO·Al2O3, имеющий отношение MgO:Al2O3, равное 1:1) скорее выращивают из порции расплава, чем расплавляют в пламени, что вызывает застывание на твердой поверхности. Несмотря на то что технологии с использованием расплава оказались многообещающими для создания монокристаллических шпинельных подложек, такой процесс относительно трудно контролировать, причем он имеет низкий выход готовых изделий, что повышает затраты. Кроме того, требуются длительные периоды охлаждения и периоды отжига, чтобы снять остаточные внутренние механические напряжения, возникающие в булях после их образования. Такие скорости охлаждения могут быть чрезмерно низкими, а периоды охлаждения слишком длительными, что влияет на производительность и повышает тепловой баланс и затраты. Аналогичным образом, длительные периоды отжига, которые могут лежать в диапазоне сотен часов, дополнительно повышают затраты на обработку.

Кроме того, даже если не учитывать относительно высокие затраты на обработку и если принимать меры по снижению остаточных внутренних механических напряжений в кристалле, пластины, полученные из булей, часто имеют нежелательно высокую частоту отказов, что часто снижает выход готовых изделий до величин ниже 20%.

В связи с изложенным, желательно создать улучшенные шпинельные були, пластины, подложки и оптоэлектронные устройства, в которые они входят, а также улучшенные способы их изготовления.

В дополнение к оптоэлектронным применениям, необходимы материалы, имеющие желательные оптические свойства. В этом отношении отметим, что различные содержащие алюминий материалы уже используют для тонких оптических применений. Такие оптические применения включают в себя, например, лазерные применения высокой мощности, в которых оптический материал используют в качестве окна или зеркала, с использованием которых оптический луч лазера может быть пропущен или отклонен. Применяемые содержащие алюминий материалы включают в себя монокристаллический оксид алюминия, обычно в виде сапфира. Другими материалами, которые по микроструктуре отличаются от оксида алюминия, но содержат существенную порцию групп оксида алюминия, являются алюмоиттриевый гранат (АИГ), а также шпинель (MgO·Al2O3). Несмотря на то что сапфир и АИГ обеспечивают определенные уровни устойчивости к нежелательным, но возможным воздействиям, в промышленности постоянно существует потребность в материалах, имеющих еще более высокие характеристики. Кроме того, сапфир не имеет оптически изотропную структуру, и поэтому при изготовлении компонентов следует уделять особое внимание тому, чтобы надлежащим образом совместить микроструктуру с заданной осью прохождения света через компонент.

Материалы на базе шпинели оказались многообещающими для использования в тяжелых оптических применениях, таких как военное использование лазеров высокой мощности. Однако такие материалы не лишены недостатков, в том числе связанных с изготовлением и обработкой, как уже было упомянуто выше.

В связи с изложенным, желательно создать улучшенные шпинельные материалы, которые хорошо подходят для оптических применений, а также улучшенные способы их изготовления.

Подробное описание изобретения

В соответствии с первым аспектом настоящего изобретения предлагается монокристаллическая пластина из шпинели (далее по тексту - буля), образованная обработкой расплава. Буля имеет не стехиометрический состав (далее по тексту - не стехиометрическую композицию) и пониженные механические напряжения. Пониженные механические напряжения приводят к относительно высокому выходу готовых изделий, составляющему обычно ориентировочно не меньше чем 20%. Выход готовых изделий может быть выражен в виде формулы wi/(wi+wf)×100%, в которой wi равно числу неповрежденных пластин, полученных из були, a wf равно числу полученных из були пластин с трещинами, вызванными за счет внутренних механических напряжений в буле.

В соответствии с другим аспектом настоящего изобретения предлагается оптоэлектронная подложка, которая состоит главным образом из aMgO·bAl2О3 монокристаллической шпинели, в которой отношение b:а составляет больше чем 2.5:1, так что шпинель богата Al2O3, причем монокристаллическую шпинель (далее по тексту - однокристаллическую) образуют обработкой расплава.

В соответствии с еще одним аспектом настоящего изобретения предлагается устройство, которое содержит не стехиометрическую шпинельную подложку, образованную обработкой расплава, и активный слой, перекрывающий подложку (лежащий на ней).

В соответствии с еще одним аспектом настоящего изобретения предлагается способ изготовления однокристаллических шпинельных пластин, который предусматривает получение порции расплава в тигле, выращивание шпинельной однокристаллической були из расплава, ограничение отжига периодом времени ориентировочно не больше чем 50 часов и резку були на множество пластин.

В соответствии с еще одним аспектом настоящего изобретения предлагается способ изготовления однокристаллических шпинельных пластин, который предусматривает получение порции расплава в тигле, выращивание шпинельной однокристаллической були из расплава и резку були на множество пластин. В соответствии с этим вариантом булю выращивают при технологическом коэффициенте формы, составляющем ориентировочно не меньше чем 0.39, причем технологический коэффициент формы определяют как отношение среднего диаметра були к внутреннему диаметру тигля.

В соответствии с еще одним аспектом настоящего изобретения предлагается способ изготовления однокристаллических шпинельных пластин, который предусматривает получение порции расплава в тигле, выращивание шпинельной однокристаллической були из расплава, охлаждение були со скоростью охлаждения ориентировочно не меньше чем 50°С/ч и резку були на множество пластин.

В соответствии с еще одним аспектом настоящего изобретения предлагается способ изготовления однокристаллических шпинельных пластин, который предусматривает получение порции расплава в тигле, выращивание шпинельной однокристаллической були из расплава, охлаждение були со скоростью охлаждения ориентировочно не меньше чем 50°С/час, ограничение отжига периодом времени ориентировочно не больше чем 50 часов и резку були на множество пластин. Во время операции выращивания булю выращивают при технологическом коэффициенте формы, составляющем ориентировочно не меньше чем 0.39, причем технологический коэффициент формы определяют как отношение среднего диаметра були к внутреннему диаметру тигля.

В соответствии с еще одним аспектом настоящего изобретения предлагается однокристаллический шпинельный материал, имеющий не стехиометрическую композицию и окно прозрачности, имеющее заданную поглощающую способность (коэффициент поглощения) в диапазоне длин волн, причем этот диапазон длин волн простирается ориентировочно от 400 до 800 нм. Окно прозрачности определено как самый большой единичный (одиночный) пик коэффициента поглощения в диапазоне длин волн, причем высота самого большого единичного пика не превышает 0.35-1/см.

Краткое описание чертежей

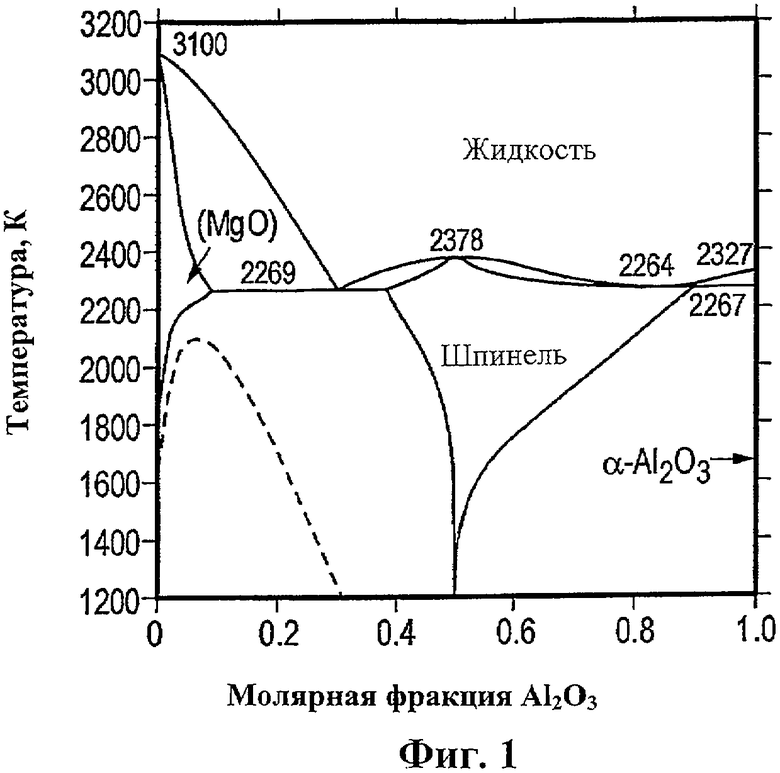

На фиг.1 показана фазовая диаграмма системы MgO·Al2О3.

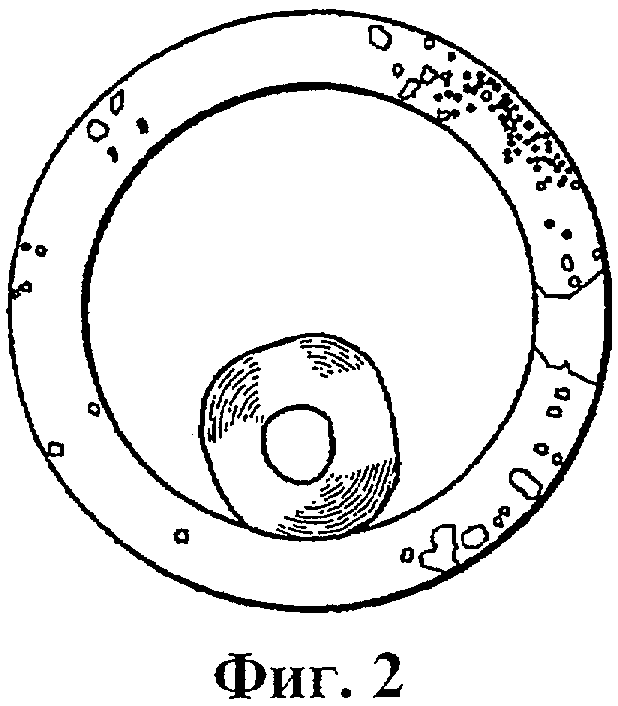

На фиг.2 показан вид спереди були небольшого диаметра (2 дюйма), выращенной в тигле диаметром 7 дюймов.

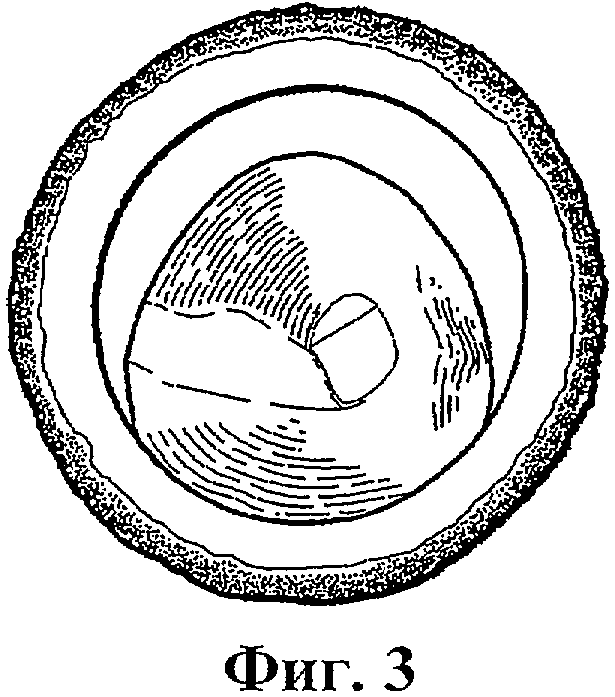

На фиг.3 показан вид спереди були большого диаметра (4 дюйма), выращенной в тигле диаметром 7 дюймов.

На фиг.4 показан вид спереди були диаметром 2 дюйма, выращенной в тигле диаметром 4 дюйма.

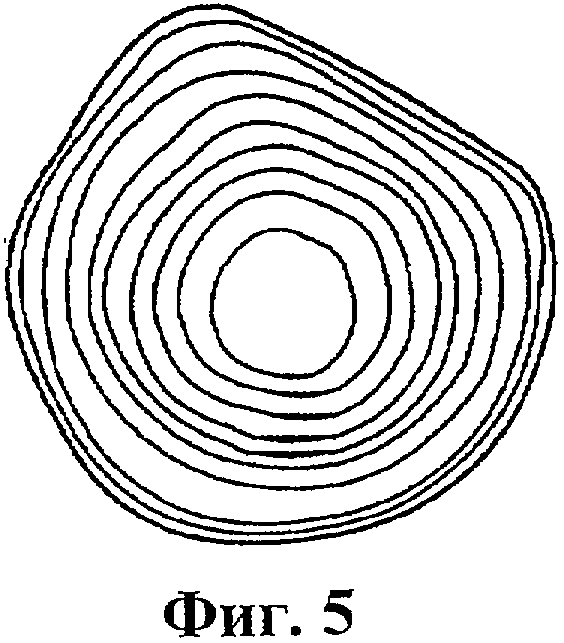

На фиг.5 и 6 показаны соответственно вид спереди и вид сбоку плохо ориентированного (перевернутого) кристалла.

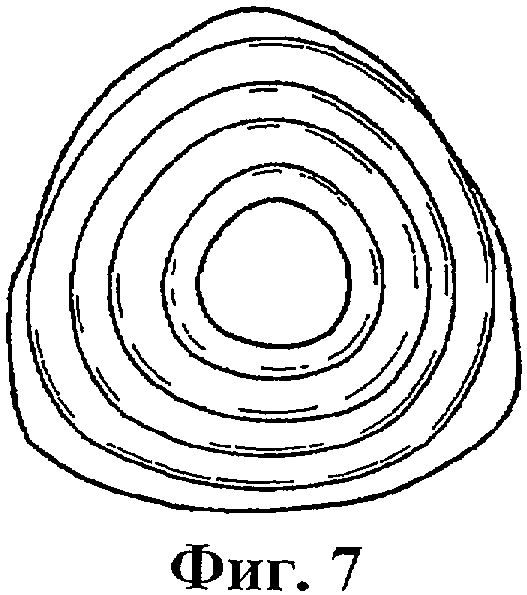

На фиг.7 и 8 показаны соответственно вид спереди и вид сбоку хорошо (правильно) ориентированного кристалла, имеющего [111] ориентацию.

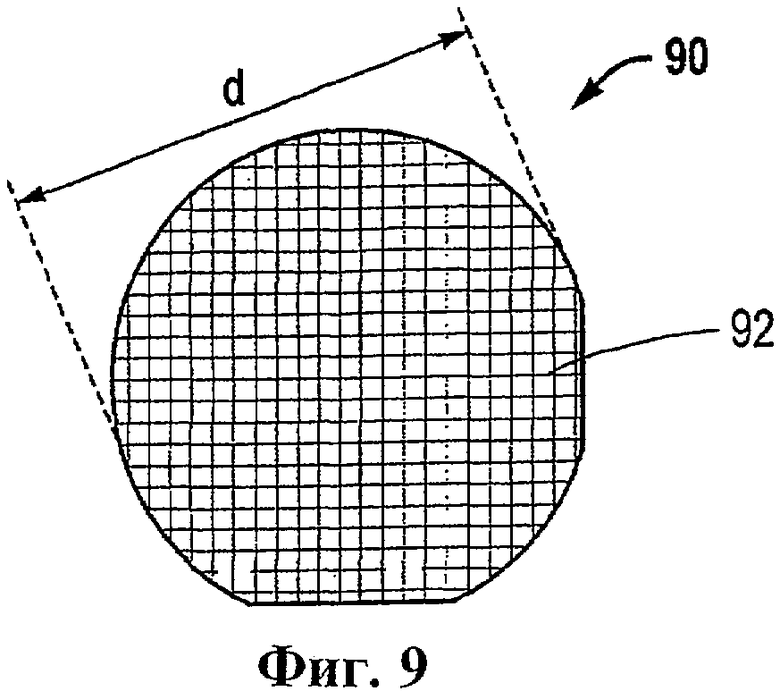

На фиг.9 показана пластина, имеющая диаметр d и имеющая множество подложек устройств или кристаллов.

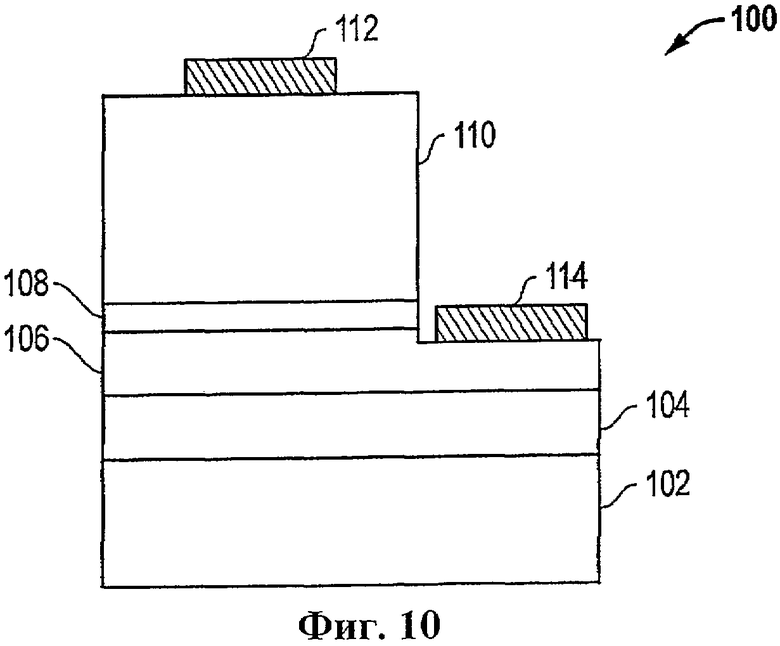

На фиг.10 показано примерное оптоэлектронное устройство в соответствии с одним из аспектов настоящего изобретения.

На фиг.11 показана схема последовательности операций в соответствии с одним из аспектов настоящего изобретения.

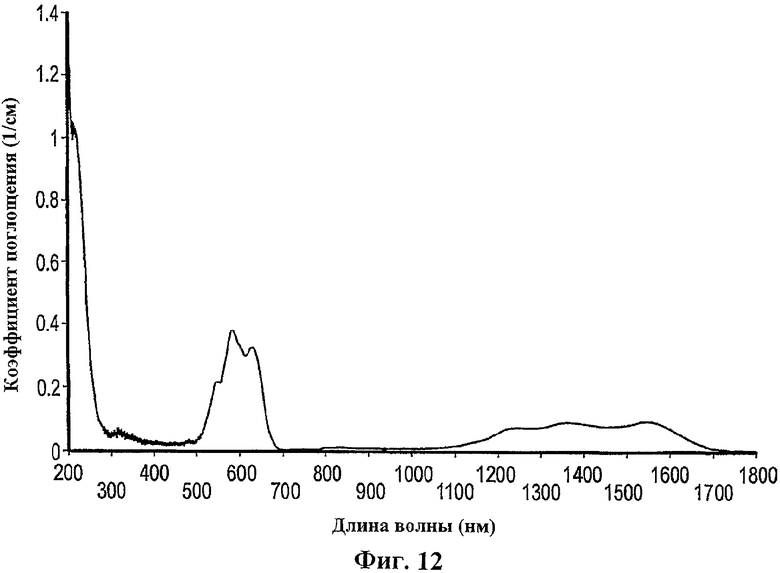

На фиг.12 показаны характеристики оптического пропускания (поглощающей способности) известной ранее легированной кобальтом обратной шпинели, которую используют в лазерных затворах.

На фиг.13 показаны характеристики оптического пропускания (поглощающей способности) богатой оксидом алюминия шпинели в соответствии с одним из вариантов настоящего изобретения.

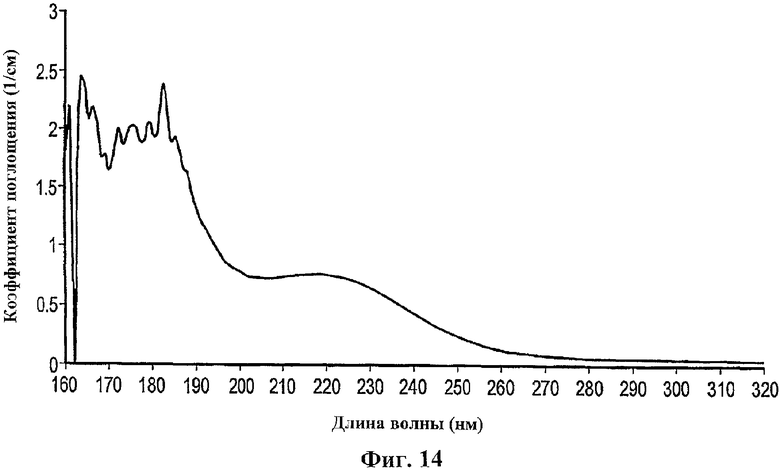

На фиг.14 показан участок кривой, показанной на фиг.13.

Подробное описание изобретения

В соответствии с первым аспектом настоящего изобретения предлагается однокристаллическая шпинельная буля и полученные из нее однокристаллические шпинельные пластины. Обычно, обработка однокристаллической шпинельной були начинается с образования порции расплава в тигле, что показано как операция 110 на фиг.11. Порцию расплава обычно выбирают так, чтобы создать не стехиометрическую композицию в образованной буле. В соответствии с одним из вариантов буля имеет общую формулу aAD·bE2О3, в которой А выбирают из группы, в которую входят Mg, Ca, Zn, Mn, Ba, Sr, Cd, Fe, а также их комбинации, Е выбирают из группы, в которую входят Al, In, Cr, Sc, Lu, Fe, а также их комбинации, a D выбирают из группы, в которую входят О, S, Se, а также их комбинации, причем отношение b:а>1:1, так что шпинель богата Е2D3. Напомним, что стехиометрической композицией является композиция с отношением b:а=1:1, в то время как не стехиометрическая композиция имеет отношение b:a≠1:1.

Использованный здесь термин "буля" относится к однокристаллической массе, образованной за счет обработки расплава, и включает в себя (полупроводниковые) слитки, цилиндры и другие подобные структуры.

В соответствии с некоторыми вариантами А представляет собой Mg, D представляет собой О, а Е представляет собой Al, так что однокристаллическая шпинель имеет формулу aMgO·bAl2О3. Несмотря на то что в части описания настоящего изобретения сделана ссылка на композиции на базе шпинели, имеющие формулу MgO·Al2О3, следует иметь в виду, что, в более общем виде, настоящее изобретение имеет отношение к более широкой группе шпинельных композиций, имеющих обобщенную формулу aAD·bE2D3, как уже было упомянуто выше. Что касается системы MgO·Al2О3, то обратимся к рассмотрению фиг.1, на которой показана двойная фазовая диаграмма MgO·Al2O3. Можно видеть, что если содержание оксида алюминия в aMgO·bAl2O3 возрастает свыше отношения b:а, равного 1:1, представляющего стехиометрическую композицию MgO·Al2О3, то температура ликвидуса падает. Таким образом, в этом случае плавление может быть осуществлено при относительно низких температурах. Например, температура расплава, который используют для образования були в богатой оксидом алюминия шпинели, может быть ориентировочно на 50-100 градусов ниже, чем практическая температура расплава для стехиометрической шпинели. Следует иметь в виду, что стехиометрическая шпинель, имеющая композицию, выраженную формулой MgO·Al2O3 (b:а=1:1), имеет температуру ликвидуса около 2378K, в то время как при отношении b:а, равном 4:1, температура ликвидуса существенно меньше и составляет около 2264K.

В то время как богатые Е2D3 шпинели обычно имеют отношение b:а свыше 1:1, в некоторых вариантах отношение b:а составляет ориентировочно не меньше чем 1.2:1, например ориентировочно не меньше чем 1.5:1. В других вариантах предусмотрены еще более высокие пропорции Е2D3 относительно AD, например ориентировочно не меньше чем 2.0:1, или даже ориентировочно не меньше чем 2.5:1. В соответствии с некоторыми вариантами относительное содержание Е2D3 ограничено, так чтобы иметь отношение b:а, составляющее ориентировочно не больше чем 4:1. Специфические варианты могут иметь отношение b:а около 3:1 (например, 2.9:1).

После получения порции расплава в тигле шпинельную однокристаллическую булю обычно получают при помощи одной из технологий, таких как выращивание кристаллов методом Чохральского. В то время как выращивание кристаллов методом Чохральского используют в некоторых вариантах настоящего изобретения, следует иметь в виду, что в соответствии с настоящим изобретением может быть использована любая технология с использованием расплава, отличающаяся от технологий кристаллизации в пламени. Такие технологии с использованием расплава также включают в себя метод Бриджмена, метод сжиженной герметизации Бриджмена, метод замораживания горизонтального градиента, метод заданного кромкой выращивания, метод Стокбергера или метод Криополюса. Эти технологии с использованием расплава в корне отличаются от технологий кристаллизации в пламени, так как при технологиях с использованием расплава буля растет из расплава. В отличие от этого, при кристаллизации в пламени не создается порция расплава, из которой растет буля, а скорее создается постоянный поток твердого исходного материала (например, в виде порошка) в жидкости, поступающий в высокотемпературный факел, а расплавленный продукт затем поступает на приемную поверхность, на которой расплавленный продукт застывает.

Как правило, одиночный затравочный кристалл вводят в контакт с расплавом, как это показано операцией 112 на фиг.11, при вращении порции расплава и затравочного кристалла друг относительно друга. Типично, затравочный кристалл образован из стехиометрической шпинели и имеет достаточно высокую чистоту и кристаллографическую однородность, чтобы образовать подходящий шаблон для роста були. Затравочный кристалл можно вращать относительно закрепленного тигля, или тигель можно вращать относительно закрепленного затравочного кристалла, или же могут вращаться как тигель, так и затравочный кристалл. Во время вращения затравочный кристалл и активно образующуюся булю вытягивают из расплава, как это показано операцией 114 на фиг.11.

В соответствии с одним из вариантов осуществления настоящего изобретения средний диаметр були и внутренний диаметр тигля, содержащего порцию расплава, контролируют с использованием определенных параметров. Чаще всего, рост однокристаллической були производят при технологическом коэффициенте формы, составляющем ориентировочно не меньше чем 0.39. В данном случае, технологический коэффициент формы определяют как отношение среднего диаметра були к (внутреннему) диаметру тигля. Средним диаметром були является средний диаметр були вдоль ее номинальной длины, причем номинальной длиной называют ту часть були, которую используют для изготовления пластин при проведении последующих операций обработки, причем номинальная длина обычно не включает в себя шейку и хвостовую часть (концевые участки конической формы на противоположных концах були). Типично, диаметр були является относительно постоянным вдоль номинальной длины були. Формирование при минимальном технологическом коэффициенте формы помогает избежать нежелательной или неподходящей кристаллографической ориентации или переориентации були, известной также как "изменение ориентации". Более конкретно, желательно, чтобы буля имела скорее <111> ориентацию (треугольную морфологию), чем <110> ориентацию (квадратную или шестиугольную морфологию), причем достаточно высокие коэффициенты формы позволяют предотвратить изменение ориентации ("переворот") из <111> кристаллографической ориентации в <110> кристаллографическую ориентацию.

Изображения булей с желательной <111> ориентацией и булей с "перевернутой" ориентацией показаны на фиг.2-8, а связь коэффициента формы с кристаллической ориентацией указана в приведенной ниже таблице. На фиг.2 показана неправильно ориентированная (перевернутая) однокристаллическая буля, образованная при технологическом коэффициенте формы около 0.28 (диаметр були 2 дюйма, диаметр тигля 7 дюймов), в то время как на фиг.3 и 4 показаны однокристаллические були с правильной <111> ориентацией, образованные соответственно при технологических коэффициентах формы 0.57 (диаметр були 4 дюйма, диаметр тигля 7 дюймов) и 0.50 (диаметр були 2 дюйма, диаметр тигля 4 дюйма). В соответствии с некоторыми вариантами настоящего изобретения на фиг.5 и 6 показаны соответственно вид с торца и вид в перспективе неправильно ориентированной (перевернутой) були, в то время как на фиг.7 и 8 показаны соответственно вид с торца и вид в перспективе однокристаллической були с правильной <111> ориентацией.

С использованием системы MgO·Al2O3 было создано множество образцов при отношении b:а, составляющем 3:1 (2.9:1). Описание использованных важных технологических режимов приведено ниже в таблице. Однако в некоторых вариантах настоящего изобретения были использованы несколько более высокие, чем минимальные, технологические коэффициенты формы, например ориентировочно не меньше чем 0.40 и ориентировочно не меньше чем 0.42, или даже ориентировочно не меньше чем 0.43. В других вариантах настоящего изобретения были использованы еще более высокие коэффициенты формы, например ориентировочно не меньше чем 0.44, или даже выше.

Обычно буля состоит главным образом из единственной шпинельной фазы и не содержит вторичных фаз. В соответствии с другой характеристикой буля и полученные из нее пластины не содержат загрязнений и легирующих примесей. В соответствии с одним из вариантов пластины обрабатывают для того, чтобы получить подложки устройств для оптоэлектронных применений, причем пластина и подложки устройств имеют композицию, главным образом соответствующую формуле aMgO·bAl2О3, в которой отношение b:а превышает 1:1. В этом отношении обычно исключается образование загрязнений и легирующих примесей. Например, в указанном выше варианте ограничивают введение Со, который в других случаях является легирующей примесью для применений лазерных затворов. В отличие от применений лазерных затворов, обычно желательно использование относительно чистой шпинели, главным образом не содержащей легирующих примесей, которые влияют на базовые и новые свойства подложек устройств.

В соответствии с некоторыми вариантами настоящего изобретения образуют однокристаллическую шпинельную булю, имеющую желательные свойства. В дополнение к описанной здесь выше желательной <111> ориентации, були, пластины и образованные из них подложки устройств также обычно имеют пониженные механические напряжения по сравнению со стехиометрическими изделиями, имеющими отношение b:а, равное 1:1. В этом отношении различные варианты настоящего изобретения обеспечивают желательные высокие производительности при формировании однокристаллических пластин, из которых получают подложки активных устройств, а также обеспечивают улучшенные технологические характеристики, как это обсуждается далее более подробно.

Что касается улучшенных технологических характеристик, то буля может быть охлаждена при относительно высоких скоростях охлаждения, например ориентировочно не меньше чем 50°С/ч, при проведении операции 116 на фиг.11. В соответствии с некоторыми вариантами настоящего изобретения могут быть использованы еще более высокие скорости охлаждения, например ориентировочно не меньше чем 100°С/ч, 200°С/ч и даже ориентировочно свыше 300°С/ч. Повышенные скорости охлаждения желательным образом улучшают производительность способа изготовления однокристаллических булей и дополнительно снижают тепловой баланс всего процесса изготовления, в результате чего снижаются производственные расходы. Були, изготовленные в соответствии с известными технологиями, обычно охлаждают при относительно низких скоростях охлаждения, чтобы исключить образование трещин во время процесса охлаждения. Обычно традиционные скорости охлаждения составляют ориентировочно 40°С/ч или меньше, так что охлаждение приходится проводить в течение нескольких дней. Однако в соответствии с некоторыми вариантами настоящего изобретения скорости охлаждения могут быть существенно повышены, и при этом не происходит повреждение булей в охлажденной форме.

Кроме того, в соответствии с еще одним вариантом настоящего изобретения отжиг були, который обычно проводят после охлаждения, ограничивают относительно коротким периодом времени. Типично, этот период времени составляет ориентировочно не больше чем 50 часов, например ориентировочно не больше чем 30 часов или даже 20 часов. В соответствии с некоторыми вариантами отжиг ограничивают периодом времени, составляющим ориентировочно не больше чем 10 часов. На самом деле, отжиг может быть главным образом полностью исключен (что соответствует отсутствию операции отжига на фиг.11), что позволяет исключить термическую обработку после образования були. В отличие от этого, технология образования обычной були, как правило, требует использования существенных периодов отжига, чтобы ослабить остаточные внутренние механические напряжения, которые снижают выход готовых пластин, а также приводят к появлению трещин в буле. Не желая связывать себя какой-либо конкретной теорией, все же можно полагать, что ослабление внутренних механических напряжений в буле в соответствии с некоторыми предложенными здесь вариантами, позволяет создать гибкие условия обработки, при которых будут уменьшены или полностью исключены периоды отжига, а также повышены скорости охлаждения, как уже было упомянуто выше.

В соответствии с другой характеристикой настоящего изобретения ослабление внутренних механических напряжений можно количественно оценить степенью выхода готовых изделий, то есть числом неповрежденных пластин, полученных при резке були, проводимой в операции 119 на фиг.11. Обычно резку осуществляют при помощи одной из различных технологий резки, в особенности при помощи проволочной пилы. Использованный здесь термин "степень выхода готовых изделий" может быть выражен в виде формулы wi/(wi+wf)×100%, в которой wi равно числу неповрежденных пластин, полученных из були, а wf равно числу полученных из були пластин с трещинами, вызванными внутренними механическими напряжениями в буле. Обычно эта степень выхода готовых изделий является очень низкой и составляет, например, около 10%. Неприемлемо низкая степень выхода готовых изделий объясняется чрезмерно высокими внутренними механическими напряжениями в буле. В отличие от этого, степень выхода готовых изделий в соответствии с некоторыми вариантами настоящего изобретения типично составляет ориентировочно не меньше чем 25, 30 или даже 40%. В соответствии с другими вариантами получают повышенную степень выхода готовых изделий, которая составляет, например, ориентировочно не меньше чем 50, 60 или даже 70%, причем в некоторых вриантах получают степень выхода готовых изделий, близкую к 100%. Следует иметь в виду, что внутренние механические напряжения могут быть снижены не только в образованных (не обработанных) булях, но и в булях, прошедших обработку, в пластинах, полученных за счет резки из булей, и в подложках устройств, полученных из этих пластин. В этом отношении следует иметь в виду, что прошедшими обработку булями обычно называют були, которые подвергались операциям механической обработки после охлаждения, таким как шлифование, притирка, полирование и очистка, что показано как операция 118 на фиг.11.

После разрезания производят дополнительную механическую обработку пластин в операции 120 на фиг.11. Пластины, полученные за счет резки из були, обычно имеют достаточный диаметр и площадь поверхности, чтобы снизить стоимость обработки у изготовителя, аналогично тому, как увеличение размера пластин снижает стоимость полупроводниковых кристаллов при изготовлении полупроводниковых изделий. Таким образом, обычно желательно, чтобы пластины имели номинальный диаметр ориентировочно не меньше чем 1.75 дюйма преимущественно, ориентировочно не меньше чем 2.0 дюйма, а в некоторых вариантах 2.5 дюйма или больше. Применяемые в настоящее время инструменты для обработки пластин при изготовлении активных устройств позволяют производить пластины диаметром 2.0 дюйма, причем уже разработано технологическое оборудование, позволяющее производить пластины диаметром 3.0 дюйма. В этом отношении, принимая во внимание описанные здесь выше характеристики обработки и характеристики пластин, следует иметь в виду, что в соответствии с некоторыми вариантами настоящего изобретения может быть получено следующее поколение пластин.

На фиг.9 показана пластина в соответствии с одним из вариантов настоящего изобретения, а именно пластина 90, имеющая множество кристаллов 92, которые образуют индивидуальные подложки для активных устройств. Показанная пластина имеет диаметр d, соответствующий приведенному здесь описанию, связанному с диаметром пластины. Обычно индивидуальные подложки устройств или кристаллы 92 вырезают из пластины 90 после ее соответствующей обработки, в результате чего получают индивидуальные активные устройства. В отличие от производства полупроводников, в котором индивидуальные кристаллы типично получат за счет резки пилой вдоль линий пропила, индивидуальные активные компоненты могут быть получены из пластины путем разламывания вдоль плоскостей спайности пластины и перекрывающего активного слоя, причем плоскости спайности обычно ориентированы не параллельно плоскости пластины. Как правило, поверхность обработки пластины имеет желательную кристаллографическую ориентацию, а именно <111> кристаллографическую ориентацию, что желательно для эпитаксиального роста Ga(Al, In)N активных материалов.

Обратимся теперь к рассмотрению фиг.10, на которой показан вариант активного оптоэлектронного устройства. Конкретным оптоэлектронным устройством является СИД 100, который содержит множество нитридных полупроводниковых слоев. СИД 100 имеет относительно толстый базовый слой 104 n-типа из GaN, выращенный при помощи эпитаксии из паровой (газовой) фазы, осажденный на однокристаллической шпинельной подложке 102 устройства, полученной в соответствии с описанными здесь вариантами. Над базовым слоем 104 лежит слой 106 n-типа из GaN, промежуточный (InGa)N активный слой 108 и верхний слой 110 p-типа из GaN. Слой 110 p-типа из GaN имеет образованный на нем контактный слой 112 p-типа, а нижний слой 106 n-типа из GaN имеет образованный на нем контактный слой 114 n-типа. Слой 106 n-типа из GaN обычно образует активный слой устройства. Дополнительные детали обработки и структурные детали активных оптоэлектронных устройств, таких как СИД, известны сами по себе и здесь не рассматриваются. Можно обратиться к патенту США No.6,533,874, где можно получить дополнительную информацию о таких устройствах. Несмотря на то что описанный здесь выше вариант касается создания СИД устройства, следует иметь в виду, что оптические, электронные или оптоэлектронные активные устройства могут иметь различные другие формы, например это может быть лазерный диод.

Обратимся теперь к оптическим применениям. В соответствии с одним из аспектов настоящего изобретения предлагаются однокристаллические шпинельные материалы, как правило, в виде структурных компонентов. Однокристаллический шпинельный материал обычно имеет не стехиометрическую композицию и, в соответствии с одним из вариантов, имеет окно прозрачности в определенном диапазоне длин волн. Диапазон длин волн обычно простирается в диапазоне пропускания ориентировочно от 400 до 800 нм. Окно прозрачности может быть определено как самый большой единичный пик коэффициента поглощения в диапазоне длин волн, причем высота самого большого единичного пика не превышает ориентировочно 0.35 см-1. В соответствии с некоторыми вариантами диапазон длин волн дополнительно расширен, а это означает, что окно прозрачности сохраняется в более широком частотном диапазоне. Например, диапазон длин волн может простираться до 2000, 3000, 3500 или даже 4000 нм. Отмеченная выше высота самого большого единичного пика в некоторых вариантах может быть дополнительно уменьшена, что отражает дополнительно улучшенные свойства пропускания; например, высота может составлять ориентировочно не больше чем 0.33 см-1, не больше чем 0.30 см-1, не больше чем 0.25 см-1, не больше чем 0.20 см-1, не больше чем 0.15 см-1 или даже не больше чем 0.10 см-1. Желательные кривые пропускания (или поглощения) являются достаточно плоскими в расширенном диапазоне длин волн, что свидетельствует об отсутствии зависимости характеристик пропускания от длины волны или от частоты.

Конкретные измерения оптического пропускания зависят от различных параметров. Обычно данные оптического пропускания получают на образцах, имеющих толщину в диапазоне ориентировочно от 5 до 10 нм, причем проводят механическую обработку образцов, чтобы обеспечить надлежащие параллельность, плоскостность и чистоту поверхности. Образцы имеют параллельность меньше чем 10 секунд или 0.003 градуса, плоскостность 1/10 максимального отклонения волны в пределах 90% апертуры, измеренную на 632.8 нм HeNe, и спецификацию Mil spec, требующую наличия царапин и внедрений (углублений) в соответствии с Mil-O-13830A, при чистоте поверхности 20/10. Однако указанные данные относительно коэффициента поглощения в действительности нормализованы для толщины образца, то есть обычно не зависят от толщины.

Для пояснения приведенных выше оптических характеристик обратимся к рассмотрению фиг.12, 13 и 14. На фиг.12 показаны данные оптического пропускания, полученные для MgO·Al2О3 шпинели, имеющей отношение b:а, равное 3:1, легированной при помощи 0.01% Со2+. Этот конкретный материал был получен в соответствии с вариантом, описанным в заявке на патент США 09/863,013, опубликованной как US 2003/0007520, на имя заявителей настоящего изобретения. Этот конкретный материал используют в применениях лазерных затворов, которые обычно отличаются от оптических применений в соответствии с вариантами настоящего изобретения. Можно видеть, что образец имеет высоту самого большого единичного пика, составляющую около 0.4 см-1 на длине волны около 590 нм.

В отличие от этого, на фиг.13 и 14 показаны характеристики оптического пропускания в соответствии с одним из вариантов настоящего изобретения, а именно характеристики не легированной aMgO·bAl2О3 шпинели, имеющей отношение b:а, составляющее около 3:1. Можно видеть, что образец имеет достаточно широкое окно пропускания, простирающееся ориентировочно от 400 до 3700 нм. Самый большой единичный пик поглощения имеет высоту ориентировочно меньше чем 0.1 см-1, на длине волны около 800 нм, что соответствует намного меньшим потерям за счет оптического пропускания или поглощения, чем в случае легированного кобальтом образца, показанного на фиг.12. Аналогичный пик поглощения имеется на длине волны около 3000 нм.

Обратимся теперь к изготовлению шпинельных материалов. Обычно процесс изготовления начинают с получения порции расплава в тигле. Порцию расплава обычно выбирают так, чтобы создать не стехиометрическую композицию в образованном шпинельном материале, обычно в виде були, причем использованный здесь термин "буля" относится к однокристаллической массе, образованной за счет обработки расплава, и включает в себя (полупроводниковые) слитки, цилиндры и другие подобные структуры. В соответствии с одним из вариантов буля имеет общую формулу aAD·bE2D3, в которой А выбирают из группы, в которую входят Mg, Ca, Zn, Mn, Ba, Sr, Cd, Fe, а также их комбинации, Е выбирают из группы, в которую входят Al, In, Cr, Sc, Lu, Fe, a также их комбинации, a D выбирают из группы, в которую входят О, S, Se, а также их комбинации, причем выбирают отношение b:а>1:1, так что шпинель богата Е2D3. Напомним, что стехиометрической композицией является композиция с отношением b:а=1:1, в то время как не стехиометрическая композиция имеет отношение b:а≠1:1.

В соответствии с некоторыми вариантами А представляет собой Mg, D представляет собой О, а Е представляет собой Al, так что однокристаллическая шпинель имеет формулу aMgO·bAl2О3. Несмотря на то что в части описания настоящего изобретения сделана ссылка на композиции на базе шпинели, имеющие формулу MgO·Al2O3, следует иметь в виду, что в более общем виде настоящее изобретение имеет отношение к более широкой группе шпинельных композиций, имеющих обобщенную формулу aAD·bE2D3, как уже было упомянуто здесь выше.

В то время как богатые Е2D3 шпинели обычно имеют отношение b:а больше чем 1:1, в некоторых вариантах отношение b:а составляет ориентировочно не меньше чем 1.2:1, например ориентировочно не меньше чем 1.5:1. В других вариантах предусмотрены еще более высокие пропорции Е2D3 относительно AD, например ориентировочно не меньше чем 2.0:1 или даже ориентировочно не меньше чем 2.5:1. В соответствии с некоторыми вариантами относительное содержание Е2D3 ограничено, так чтобы иметь отношение b:а, составляющее ориентировочно не больше чем 4:1. Конкретные варианты могут иметь отношение b:а около 3:1 (например, 2.9:1).

После получения порции расплава в тигле шпинельную однокристаллическую булю обычно образуют при помощи одной из технологий, таких как выращивание кристаллов методом Чохральского. В то время как выращивание кристаллов методом Чохральского используют в некоторых вариантах настоящего изобретения, следует иметь в виду, что в соответствии с настоящим изобретением может быть использована любая технология с использованием расплава, отличающаяся от технологий кристаллизации в пламени. Такие технологии с использованием расплава также включают в себя метод Бриджмена, метод сжиженной герметизации Бриджмена, метод замораживания горизонтального градиента, метод заданного кромкой выращивания, метод Стокбергера или метод Криополюса. Эти технологии с использованием расплава в корне отличаются от технологий кристаллизации в пламени, так как при технологиях с использованием расплава буля растет из расплава. В отличие от этого, при кристаллизации в пламени не создается порция расплава, из которой растет буля, а скорее создается постоянный поток твердого исходного материала (например, в виде порошка) в жидкости, поступающий в высокотемпературный факел, а расплавленный продукт затем поступает на приемную поверхность, на которой расплавленный продукт застывает.

Как правило, одиночный затравочный кристалл вводят в контакт с расплавом, при вращении порции расплава и затравочного кристалла друг относительно друга. Обычно затравочный кристалл образован из стехиометрической шпинели и имеет достаточно высокую чистоту и кристаллографическую однородность, чтобы образовать подходящий шаблон для роста були. Затравочный кристалл можно вращать относительно закрепленного тигля, или тигель можно вращать относительно закрепленного затравочного кристалла, или же могут вращаться как тигель, так и затравочный кристалл. Во время вращения затравочный кристалл и активно образующуюся булю вытягивают из расплава.

Типично, буля состоит главным образом из единственной шпинельной фазы и не содержит вторичных фаз. В соответствии с другой характеристикой буля и полученные из нее компоненты не содержат загрязнений и легирующих примесей. Например, в указанном выше варианте ограничивают введение Со, который в других случаях является легирующей примесью для применений лазерных затворов. В отличие от применений лазерных затворов, обычно желательно использование относительно чистой шпинели, главным образом не содержащей легирующих примесей, которые влияют на базовые и новые свойства подложек устройств.

В соответствии с некоторыми вариантами настоящего изобретения получают однокристаллическую шпинельную булю, имеющую желательные свойства. В дополнение к желательным оптическим свойствам, були и образованные из них компоненты также обычно имеют пониженные механические напряжения по сравнению со стехиометрическими изделиями, имеющими отношение b:а, равное 1:1. В этом отношении различные варианты настоящего изобретения обеспечивают желательные высокие производительности при формировании однокристаллических компонентов, которые образуют неотъемлемые части более крупных оптических комплектов, а также обеспечивают улучшенные технологические характеристики, как это обсуждается далее более подробно.

Что касается улучшенных характеристик способа, то буля может быть охлаждена при относительно высоких скоростях охлаждения, например ориентировочно не меньше чем 50°С/ч. В соответствии с некоторыми вариантами настоящего изобретения могут быть использованы еще более высокие скорости охлаждения, например ориентировочно не меньше чем 100°С/ч, 200°С/ч и даже ориентировочно свыше 300°С/ч. Повышенные скорости охлаждения желательным образом улучшают производительность способа образования однокристаллических булей и дополнительно снижают тепловой баланс всего процесса изготовления, в результате чего снижаются производственные расходы. Були, образованные в соответствии с обычными технологиями, обычно охлаждают при относительно низких скоростях охлаждения, чтобы исключить образование трещин во время процесса охлаждения. Обычно традиционные скорости охлаждения составляют ориентировочно 40°С/ч или меньше, так что охлаждение приходится проводить в течение нескольких дней. Однако в соответствии с некоторыми вариантами настоящего изобретения, скорости охлаждения могут быть существенно повышены и при этом не происходит повреждение булей в охлажденной форме.

Кроме того, в соответствии с еще одним вариантом настоящего изобретения отжиг були, который обычно проводят после охлаждения, ограничивают относительно коротким периодом времени. Типично, этот период времени составляет ориентировочно не больше чем 50 часов, например ориентировочно не больше чем 30 часов или даже 20 часов. В соответствии с некоторыми вариантами отжиг ограничивают периодом времени, составляющим ориентировочно не больше чем 10 часов. На самом деле, отжиг может быть главным образом полностью исключен, что позволяет исключить термическую обработку после образования були. В отличие от этого, технология образования обычной були, как правило, требует использования существенных периодов отжига, чтобы ослабить остаточные внутренние механические напряжения, которые снижают выход готовых пластин, а также приводят к появлению трещин в були. Не желая связывать себя какой-либо конкретной теорией, все же можно полагать, что ослабление внутренних механических напряжений в буле в соответствии с некоторыми предложенными здесь вариантами, позволяет создать гибкие условия обработки, при которых будут уменьшены или полностью исключены периоды отжига, а также повышены скорости охлаждения, как уже было упомянуто здесь выше.

В соответствии с другой характеристикой настоящего изобретения ослабление внутренних механических напряжений можно количественно оценить степенью выхода готовых изделий, то есть числом неповрежденных компонентов, полученных при резке були. Обычно резку осуществляют при помощи одной из технологий резки, а в особенности при помощи проволочной пилы. Использованный здесь термин "степень выхода готовых изделий" может быть выражен в виде формулы wi/(wi+wf)×100%, в которой wi равно числу неповрежденных компонентов, полученных из були, а wf равно числу полученных из були компонентов с трещинами, вызванными внутренними механическими напряжениями в буле. Обычно эта степень выхода готовых изделий является очень низкой и составляет, например, около 10%. Неприемлемо низкая степень выхода готовых изделий объясняется чрезмерно высокими внутренними механическими напряжениями в буле. В отличие от этого, степень выхода готовых изделий в соответствии с некоторыми вариантами настоящего изобретения типично составляет ориентировочно не меньше чем 25, 30 или даже 40%. В соответствии с другими вариантами получают повышенную степень выхода готовых изделий, которая составляет, например, ориентировочно не меньше чем 50, 60 или даже 70%, причем в некоторых вариантах получают степень выхода готовых изделий, близкую к 100%. Следует иметь в виду, что внутренние механические напряжения могут быть снижены не только в образованных (не обработанных) булях, но и в булях, прошедших обработку, а также в компонентах, полученных за счет резки из булей. В этом отношении, следует иметь в виду, что прошедшими обработку булями обычно называют були, которые подвергались операциям механической обработки после охлаждения, таким как шлифование, притирка, полирование и очистка.

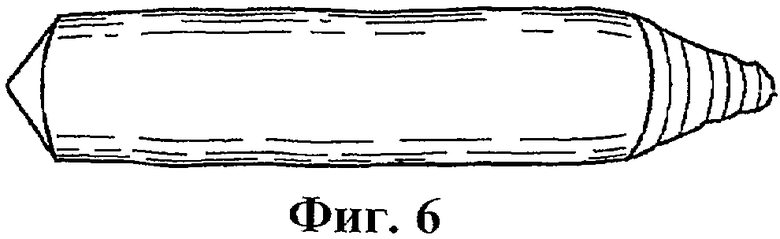

Если обратиться к конкретной физической реализации шпинельных материалов, то различные варианты могут иметь различные геометрические конфигурации. Например, материал может иметь форму многоугольного плоского окна, например в виде прямоугольника или квадрата. Альтернативно, компонент может иметь форму плоского диска, имеющего круговой или овальный внешний периметр. В некоторых специфических применениях используют более сложные конфигурации, например в виде конуса или колпака. Такие компоненты с успехом могут быть использованы, например, на переднем конце управляемой лазером ракеты. В качестве других примеров физической реализации можно привести световоды, похожие на компоненты волоконной оптики. Особым применением являются зеркала, имеющие хорошо полированную поверхность, ориентированную под заданным углом к отраженному и/или пропускаемому ИК-излучению, которые используют в лазерных устройствах, особенно в лазерных резонаторах.

Обратимся теперь к рассмотрению испытаний на срок службы. Различные материалы проверяют в контролируемой среде, чтобы определить пороги повреждения при их применении. Пороги повреждения проверяют при помощи так называемой техники минимального повреждения, с использованием длительности импульса на уровне половины амплитуды, составляющей 20 нс, при угле падения 0°. Число мест (сайтов) проведения испытания варьируют обычно в диапазоне от 60 до 90. Число прикладываемых импульсов в каждом месте также варьируют, обычно в диапазоне ориентировочно от 50 до 200. В соответствии с одним из вариантов настоящего изобретения типично материал имеет лазерный порог повреждения, составляющий ориентировочно не меньше чем 3.00 ГВт/см2 на длине волны 1064 нм. Лазерный порог повреждения может быть еще выше и может составлять, например, ориентировочно не меньше чем 3.25 или даже 3.50 ГВт/см2 на длине волны 1064 нм.

Первый набор данных был получен на длине волны 1064 нм. Диаметр пятна (1/е2) составлял 430 мкм. Были проверены 80 мест при приложении 200 импульсов в каждом месте. В приведенной ниже таблице 1 содержится сводка данных для 3:1 шпинели в соответствии с одним из вариантов настоящего изобретения, при сравнении со стехиометрической 1:1 шпинелью, а также с сапфиром и АИГ.

Можно видеть, что 3:1 шпинель обладает более высокой стойкостью к повреждению при лазерном воздействии, а именно неожиданно показывает порог повреждения, составляющий 4.00 ГВт/см2.

В приведенной ниже таблице 2 содержатся данные для различных образцов при 1540 нм. Это испытание было проведено аналогично испытанию при 1064 нм. В данном случае, диаметр пятна составлял 115 мкм. Для легированного кобальтом образца диаметр пятна составлял 170 мкм, причем использовали не 200 импульсов в каждом месте, а 50 импульсов в каждом месте.

Затем произвели проверку порога повреждения на длине волны 532 нм. Эту проверку также производили аналогично проверке при 1064 нм, если специально не оговорено иное. В этом случае использовали диаметр пятна 300 мкм и длительность импульса 18 нс, причем число мест увеличили до 100, с числом импульсов 200 в каждом месте.

В приведенной далее таблице 4 содержится сводка результатов испытания при 2100 нм. Это испытание проводили при длительности импульса 40 нс и диаметре пятна 140 мкм. Проверяли 50 мест, при плотности 200 импульсов в каждом месте.

В приведенной далее таблице 5 содержится сводка результатов испытания при 3000 нм. Это испытание проводили при длительности импульса 10 нс и диаметре пятна 110 мкм. Проверяли 40 мест, при плотности 200 импульсов в каждом месте.

Пример

Приготовление загрузки тигля: 392.1 г MgO объединяли с 2876.5 г оксида алюминия Al2О3. Исходные материалы перемешивали и нагревали в течение 12 час, при температуре 1100°С в керамическом тигле. После охлаждения смесь переместили в тигель из иридия диаметром 100 мм и высотой 150 мм.

Выращивание кристалла: тигель из иридия с оксидной смесью помещали в стандартную установку для выращивания кристаллов методом Чохральского и нагревали до температуры плавления оксидной смеси при помощи токов высокой частоты. Вокруг тигля была создана инертная атмосфера из азота с небольшой добавкой кислорода.

После того как смесь стала жидкой, небольшой затравочный кристалл 1:1 шпинели с <111> ориентацией, прикрепленный к стержню для вытягивания, был использован для того, чтобы начать процесс роста кристалла. Выращивали однокристаллическую булю со следующими технологическими параметрами: диаметр 53 мм, длина 150 мм, скорость вытягивания затравки 2 мм/ч, скорость вращения затравки 4 об/мин, время охлаждения 6 часов, полное время 123 часа.

После охлаждения производили визуальную инспекцию кристалла на наличие пузырей, включений или любых других видимых дефектов. После визуальной инспекции удаляли верхний и нижний концы и проверяли ориентацию кристалла при помощи рентгенограммы Лауэ. После прохождения всех проверок кристалл использовали для приготовления "прутковых заготовок".

Несмотря на то что был описан предпочтительный вариант осуществления изобретения, совершенно ясно, что он приведен только для пояснения изобретения и в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят, однако, за рамки приведенной далее формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ШПИНЕЛЬНЫХ ПЛАСТИН (ВАРИАНТЫ) | 2004 |

|

RU2334835C2 |

| МОНОКРИСТАЛЛИЧЕСКАЯ ШПИНЕЛЬНАЯ ПЛАСТИНА | 2004 |

|

RU2335582C2 |

| САПФИР С r-ПЛОСКОСТЬЮ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2448204C2 |

| МОНОКРИСТАЛЛ САПФИРА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) И ИСПОЛЬЗУЕМОЕ В НЕМ ПЛАВИЛЬНОЕ УСТРОЙСТВО | 2005 |

|

RU2388852C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛАНТАНГАЛЛИЕВОГО СИЛИКАТА МЕТОДОМ ЧОХРАЛЬСКОГО | 1999 |

|

RU2143015C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА САПФИРА С ОРИЕНТАЦИЕЙ В С-ПЛОСКОСТИ | 2007 |

|

RU2436875C2 |

| КРИСТАЛЛ SiC ДИАМЕТРОМ 100 мм И СПОСОБ ЕГО ВЫРАЩИВАНИЯ НА ВНЕОСЕВОЙ ЗАТРАВКЕ | 2007 |

|

RU2418891C9 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ КАРБИДА КРЕМНИЯ (ВАРИАНТЫ), СТРУКТУРА КАРБИДА КРЕМНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2142027C1 |

| БУЛЯ НИТРИДА ЭЛЕМЕНТА III-V ГРУПП ДЛЯ ПОДЛОЖЕК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2001 |

|

RU2272090C2 |

| ПОДЛОЖКА ДЛЯ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ НИТРИДА ГАЛЛИЯ | 2007 |

|

RU2369669C2 |

Изобретение относится к технологии производства изделий, имеющих шпинельную кристаллическую структуру, таких как пластины, подложки и активные устройства, в которые они входят. В соответствии с одним из вариантов монокристаллическая шпинельная пластина получена обработкой расплава и имеет нестехиометрический состав, определяемый общей формулой aAD·bE2О3, в которой А выбирают из группы, в которую входят Mg, Са, Zn, Mn, Ва, Sr, Cd, Fe, а также их комбинации, Е выбирают из группы, в которую входят Al, In, Cr, Sc, Lu, Fe, а также их комбинации, a D выбирают из группы, в которую входят О, S, Se, а также их комбинации, причем отношение b:а>2,5:1, так что шпинель обогащена E2D3. Кроме того, раскрыт монокристаллический шпинельный материал, имеющий нестехиометрическую композицию и имеющий окно прозрачности в диапазоне длин волн от 400 до 800 нм. Такие изделия имеют пониженные механические напряжения, что позволяет обеспечить повышенный выход годных изделий. 4 н. и 28 з.п. ф-лы, 6 табл., 14 ил.

| US 3883313 А, 13.05.1975 | |||

| ФОТОРЕЗИСТОР | 1995 |

|

RU2095887C1 |

| JP 11157997 А, 15.06.1999 | |||

| ВЕЩЕСТВО ДЛЯ ПАССИВНОГО ЛАЗЕРНОГО ЗАТВОРА | 1997 |

|

RU2114495C1 |

Авторы

Даты

2008-10-20—Публикация

2004-09-17—Подача