Предпосылки изобретения

Настоящее изобретение относится к полупроводниковым материалам и, в частности, к выращиванию монокристаллов карбида кремния (SiC), имеющим очень высокое качество кристаллов (т.е. малое количество дефектов) и большой диаметр.

Электронные характеристики полупроводников являются непосредственным следствием их физических свойств, включая кристаллическую структуру. Дефекты кристаллической структуры, если они присутствуют с достаточно высокой концентрацией, могут ухудшать желаемые физические и электронные свойства полупроводникового материала. Наличие некоторых дефектов проявляется незамедлительно, в то время как другие становятся очевидными после некоторого периода непрерывной эксплуатации.

Все кристаллы имеют какие-либо структурные дефекты. В действительности наличие некоторой доли дефектов обеспечивает основу для роста кристаллов, поскольку краевые зоны отдельных дефектов при определенных условиях могут создавать наилучшую возможность непрерывного упорядоченного роста. Поэтому существенным фактором при оценке полупроводниковых материалов и возможности их применения в электронных устройствах становится концентрация таких дефектов (обычно выражаемая как число дефектов на единицу площади) и их характер, а не их принципиальное присутствие или отсутствие. Термин "дефекты", используемый в данном описании, означает дефекты кристаллической структуры или структурные дефекты и не включает примесные элементы, в частности легирующие примеси, которые могут быть намеренно или ненамеренно введены в кристаллическую структуру.

Карбид кремния обладает рядом свойств, которые делают его предпочтительным полупроводниковым материалом. С точки зрения физики, этот материал является очень твердым и имеет чрезвычайно высокую температуру плавления, что обеспечивает стабильные физические характеристики. С точки зрения химии, карбид кремния обладает очень высокой стойкостью к химическому воздействию и поэтому отличается химической стойкостью и термостабильностью. Однако наиболее важным фактором являются превосходные электронные характеристики карбида кремния, включая высокое напряжение пробоя, относительно широкую запрещенную энергетическую зону (примерно 3,2 эВ при температуре окружающей среды для политипа 4Н) и высокую предельную скорость дрейфа электронов. Эти свойства обеспечивают SiC существенные достоинства в части эксплуатации при высокой мощности, высоких температурах и жестких излучениях.

Однако карбид кремния может существовать в кристаллических формах более чем 150 политипов (или кристаллических структур), многие из которых имеют относительно небольшие термодинамические отличия. Поэтому сохранение одного политипа при выращивании большого кристалла SiC представляет собой фундаментальную задачу. Кроме того, карбид кремния при высоких температурах имеет тенденцию к возгонке, а не к плавлению (т.е. к непосредственному переходу из твердой фазы в газообразную по мере повышения температуры). Парофазные разновидности (Si(g), SiC2(g) и Si2C(g)), которые образуются в результате сублимации, также усложняют регулирование политипа. Еще один фактор заключается в том, что SiC имеет тенденцию к возгонке в нестехиометрическом соотношении и сублимируется вслед за твердым углеродом.

Таким образом, некоторые физические и химические свойства карбида кремния могут вызывать сложности при выращивании кристаллов карбида кремния, в особенности при выращивании кристаллов с размерами, в количестве и с чистотой, которые пригодны для промышленного производства полупроводниковых пластин, пластин с эпитаксиальными слоями и электронных устройств в разумных промышленных объемах.

Первая операция изготовления полупроводникового устройства обычно включает формирование тонких слоев полупроводникового материала, которые в конечном итоге образуют указанное устройство. Во многих случаях эта операция представляет собой выращивание одного или нескольких эпитаксиальных слоев ("эпислоев") полупроводникового материала на большой "массивной" кристаллической подложке из того же самого или другого полупроводникового материала. Эпитаксиальные слои можно получать с очень высоким качеством, используя очень точные, хорошо изученные технологии, в частности химическое осаждение из паровой фазы (chemical vapor deposition, CVD), молекулярно-лучевую эпитаксию (molecular beam epitaxy, MBE) и другие способы. В общем случае выращивание высококачественных эпитаксиальных слоев требует относительно низких скоростей роста. Объемные кристаллы, пригодные для применения в качестве подложек, обычно выращивают с относительно высокой скоростью, однако, как правило, они имеют несколько более низкое качество, чем эпитаксиальные слои. Тем не менее, поскольку эпитаксиальный слой в принципе повторяет атомную структуру подложки, на которой сформирован этот эпитаксиальный слой, подложки более высокого качества желательны и необходимы для получения более высококачественных эпислоев.

В случае карбида кремния выращивание эпислоя на подложке из карбида кремния можно ускорить за счет роста эпислоя с "внеосевой" ориентацией. Термин "внеосевая" лучше всего пояснить путем сравнения с "осевым" выращиванием. Осевое выращивание относится к росту кристалла, который имеет место в направлении, перпендикулярном одной из определенных плоскостей кристалла карбида кремния. Направление роста задается хорошо известной системой обозначения кристаллов Миллера-Бравэ, в частности [defg], где квадратные скобки указывают на то, что направление задано, а целые числа представляют собой проекцию вектора на воображаемую ось кристалла. Если индекс Миллера указывают в круглых скобках, обозначение относится к плоскости. Так, например, нормальное (перпендикулярное) направление к грани кремния в карбиде кремния обозначают как [0001] для гексагональных (в частности, 6Н, 4Н) политипов карбида кремния, в то время как грань самого кремния обозначают как плоскость (0001).

Направление [0001] называют осью С, в то время как плоскость, нормальную к оси С, называют гранью С, плоскостью С или базисной плоскостью.

На фиг.6 показана элементарная ячейка простой гексагональной кристаллической структуры. Кроме того, на фиг.6 показаны направление [0001] и противоположное ему направление [000-1]. Направление [0001] и направление [000-1] считают эквивалентными направлениями, поскольку ориентация кристалла является произвольной. Эквивалентные направления указывают при помощи угловых скобок. В соответствии с этим обозначение <0001> относится к семейству направлений, эквивалентных направлению [0001]. Семейство плоскостей обозначают фигурными скобками, например {0001}. Одну сторону пластины SiC ограничивают атомы кремния, а другую - атомы углерода. Для удобства кремниевую сторону обозначают как (0001), а углеродную - (000-1). В целях удобства написания "черточку" обозначения можно ставить перед соответствующим целым числом, т.е. (000-1).

Термин "внеосевое" относится к выращиванию в направлении, отличном от направления, непосредственно перпендикулярного к грани кристалла, и обычно имеющем некоторое отклонение от оси С, нормальной к грани С кристалла. Такие внеосевые направления называют вицинальными (лат. vicinus - соседний, близкий, сходный), поскольку они слегка отклоняются от фундаментальных направлений или плоскостей. Внеосевой рост может уменьшать беспорядочное зародышеобразование и при этом стимулировать рост эпислоев карбида кремния с большей степенью упорядоченности решетки. В частном примере отклонение на 8° от <000-1> в направлении <11-20> или <10-10> оказалось особенно эффективным для стимулирования высококачественного выращивания эпитаксиального карбида кремния.

Пример способа внеосевого эпитаксиального выращивания описан в патенте США №4912064, который полностью включен в данное описание в качестве ссылки. Для получения подложек, предназначенных для такого выращивания, крупный кристалл или осевую объемную "булю" карбида кремния разрезают под желаемым углом (например, 8°), чтобы получить внеосевую грань, при этом обычно ряд объемных полупроводниковых пластин отрезают под соответствующим углом.

Однако резка кристаллов, выращенных в осевом направлении, под углом 8° для получения внеосевых пластин является весьма неэкономичной, поскольку клиновидную часть сверху и снизу були приходится отбрасывать, чтобы получить подложки с отклонением от оси 8°, предназначенные для выращивания эпислоев.

Подложки обычно выращивают, используя способ и систему сублимационного выращивания на затравке, описанные в патенте США №4866005 и его переиздании № RE34861, которые полностью включены в настоящее описание в качестве ссылки. Природа сублимационного выращивания такова, что направление роста були определяется главным образом термическим градиентом между источником (обычно, но не обязательно, порошком SiC) и затравкой. При этом будет происходить выращивание кристалла на затравке с поверхностью, расположенной под углом 8° относительно оси, в направлении термического градиента (если температура порошка выше, чем температура затравки).

Одним из факторов, ограничивающих в настоящее время достоинства применения карбида кремния, является размер. В случае других полупроводниковых материалов, в частности кремния (Si) и арсенида галлия (GaAs), обычными являются пластины диаметром шесть дюймов (152,4 мм), а некоторые кремниевые пластины имеют диаметр 300 миллиметров (мм).

В отличие от этого физические возможности выращивания кристаллов карбида кремния таковы, что двух- и трехдюймовые пластины (50,8 мм и 76,2 мм) считаются типичными в промышленном производстве, в то время как пластины диаметром 100 мм или более не являются широкодоступными. Последние работы в области выращивания кристаллов карбида кремния подтверждают эти типичные размеры. Так, например, Dedulle et al., Free Growth Of 4H-SiC By Sublimation Method, Materials Science Forum Vol. 457-460 (2004), стр.71-74, описывают выращивание кристаллов диаметром 25 миллиметров и 45 миллиметров. Nakamura et al. Materials Science Forum Vol. 457-460 (2004), стр.163-168, проводили эпитаксиальное выращивание на серийно выпускаемых пластинах, а не увеличивали рост или размер самих пластин-подложек. Rost, Macrodefect Generation in SiC Single Crystals Caused by Polytype Changes, Materials Science Forum Vol. 389-393 (2002), стр.67-70, также ссылается на монокристаллы диаметром 35 мм. Anikin, Progress in SiC Bulk Growth, Materials Science Forum Vol. 338-342 (2000), стр.13-16, описывает кристаллы диаметром 30 мм. Gupta et al., 6H and 4H-SiC Bulk Growth by PTV and advanced PTV (APTV), Mat., Res. Soc. Symp. Proc. Vol., 815 (2004) описывают применение подложек из карбида кремния диаметром 2 и 3 дюйма (50,8 мм и 76,2 мм).

Площадь круга (типичные полупроводниковые пластины имеют форму круга с определенными частями плоских кромок, предназначенными для стандартизации и ориентации) прямо пропорциональна квадрату его радиуса. Поэтому увеличение диаметра соответствующих затравочных кристаллов SiC, объемных кристаллов, выращенных на затравочных кристаллах, и пластин, вырезанных из объемных кристаллов, потенциально обеспечивает достоинства, связанные с геометрией в целом, а не просто с увеличением краевой зоны, при условии сохранения соответствующих минимальных концентраций дефектов (т.е. высокого качества). Так, например, пластина диаметром 45 мм имеет площадь примерно 1590 мм2, в то время как площадь 90 мм пластины (т.е. вдвое большего диаметра) составляет примерно 6360 мм2.

В традиционных способах получения внеосевых пластин крупный кристалл обычно ориентируют с отклонением от нормали кристалла, после чего отрезают эластины в соответствии с данной ориентацией, чтобы получить внеосевую затравку. Ориентация кристалла с отклонением от нормали уменьшает эффективную толщину, которую можно было бы использовать для резки пластин такого же размера, как и сам кристалл. Эффективные потери можно оценить при помощи размера (диаметра) пластины и тангенса угла резки. Так, например, для внеосевой резки под углом 8 градусов (8°) и диаметра кристалла 100 мм при тангенсе 8°, равном 0,1405, потеря материала составляет почти 14 миллиметров.

Краткое описание изобретения

В одном аспекте изобретение представляет собой полупроводниковый кристалл. Кристалл содержит затравочную часть и выращенную часть, расположенную на затравочной части. Затравочная часть и выращенная часть образуют по существу правильный цилиндрический монокристалл карбида кремния. Грань затравки определяет границу между затравочной частью и выращенной частью, при этом грань затравки является по существу параллельной основаниям правильного цилиндрического кристалла и отклоняется от оси примерно на 0,5°-12° относительно плоскости {0001} монокристалла. Выращенная часть воспроизводит политип затравочной части и имеет диаметр, по меньшей мере, около 100 мм.

В другом аспекте изобретение представляет собой полупроводниковый кристалл, содержащий монокристаллическую затравочную часть и монокристаллическую выращенную часть, расположенную на затравочной части, при этом затравочная часть и выращенная часть имеют диаметр, достаточный для получения правильного цилиндрического монокристалла карбида кремния с диаметром, по меньшей мере, 100 миллиметров. Грань затравки определяет границу между затравочной частью и выращенной частью, при этом грань затравки является по существу параллельной основаниям правильного цилиндрического кристалла и отклоняется от оси примерно на 0,5°-12° относительно плоскости {0001} монокристалла. Выращенная часть воспроизводит политип затравочной части.

В следующем аспекте изобретение представляет собой полупроводниковую пластину, содержащую один политип карбида кремния, с диаметром, по меньшей мере, 100 миллиметров и плотностью дефектов типа микротрубок менее 100 см-2.

И, наконец, в еще одном аспекте изобретение представляет собой способ выращивания высококачественных монокристаллов карбида кремния, имеющих большой диаметр. Данный способ включает вырезание затравочного кристалла карбида кремния из объемного монокристалла карбида кремния под таким углом относительно оси С объемного кристалла, который позволяет получить затравочный кристалл с внеосевой гранью относительно грани С объемного кристалла. При этом в затравочной системе выращивания к внеосевому затравочному кристаллу прикладывают термический градиент в направлении, перпендикулярном к затравочной грани затравочного кристалла и не перпендикулярном к грани С, до тех пор, пока не будет получен объемный кристалл желаемого размера, а затем из объемного кристалла вырезают внеосевую пластину, разрезая объемный кристалл параллельно первоначальной грани затравочного кристалла, чтобы получить затравочную пластину с гранью, которая отклоняется от оси С затравочной пластины.

Указанные выше другие задачи и достоинства настоящего изобретения, а также способы их реализации поясняются в приведенном далее подробном описании в сочетании с прилагаемыми чертежами.

Краткое описание чертежей

Фиг.1 - схематическое изображение объемного кристалла, соответствующее известному прототипу.

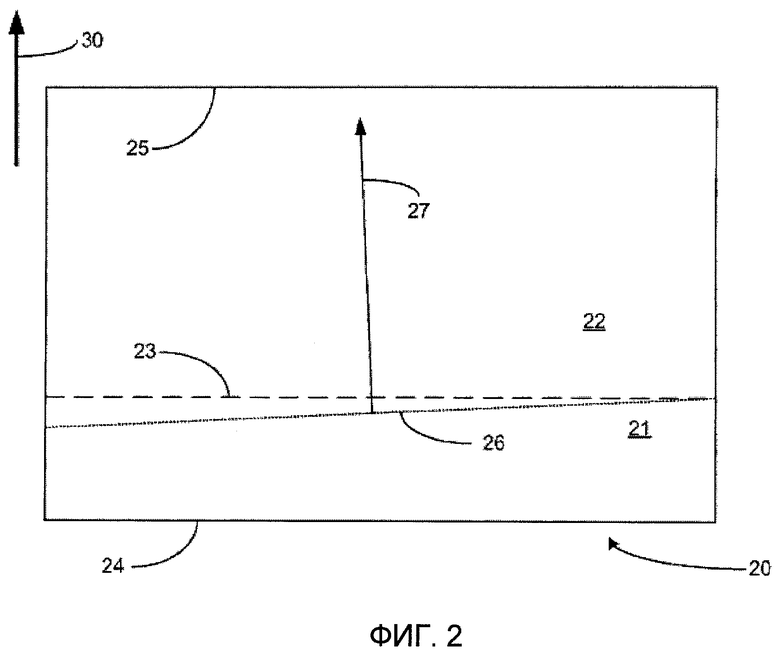

Фиг.2 - схема кристалла согласно настоящему изобретению.

Фиг.3 - схема другого варианта реализации кристалла согласно настоящему изобретению.

Фиг.4 - схема следующего варианта реализации кристалла согласно настоящему изобретению.

Фиг.5 - схематическое изображение пластины согласно настоящему изобретению.

Фиг.6 - схематическое изображение некоторых геометрических аспектов гексагонального кристалла.

Фиг.7 - комплект из трех фотографий высококачественной поверхности пластины, полученной согласно настоящему изобретению.

Фиг.8 - схематическое изображение объемного кристалла согласно настоящему изобретению.

Подробное описание изобретения

На фиг.1 показана схема получения внеосевых пластин карбида кремния традиционным способом. В общем случае объемный кристалл 10 выращивают с осевой ориентацией. В соответствии с этим на фиг.1 показано, что ось С 15 [0001] перпендикулярна грани С 14 (0001) кристалла 10. Для того чтобы получить внеосевые затравки для внеосевого выращивания, кристалл 10 разрезают вдоль множества линий 13, которые являются неперпендикулярными (внеосевыми) относительно оси С 15 и, следовательно, непараллельными грани С 14.

Как указано в разделе "Предпосылки изобретения", это создает определенные проблемы. Во-первых, разрезание кристалла 10 таким образом определяет соответствующие отходы как нижней, так и верхней части кристалла 10. Чем больше угол отклонения от оси, который определяет разрезы 13 (в свою очередь, определяющие грани), тем большее количество материала поступает в отходы.

Во-вторых, в соответствии с фундаментальными принципами стереометрии и планиметрии, если кристалл 10 имеет форму цилиндра, то его разрезание по наклонным плоскостям, непараллельным основаниям цилиндра, приведет к образованию сечений эллиптической, а не круговой формы. Хотя это не является проблемой в отношении микроскопического выращивания карбида кремния, в макроскопическом смысле, затравки и пластины обычно имеют форму круга (с ортогональным срезом в определенных местах), поэтому для эллипсообразных пластин необходима специальная адаптация технологического процесса или обрезка по контуру для получения традиционной круглой формы.

Фиг.2 представляет собой схематическую иллюстрацию первого варианта реализации кристалла 20 согласно настоящему изобретению. Кристалл 20 содержит затравочную часть 21 и выращенную часть 22, расположенную на затравочной части 21. Затравочная часть 21 и выращенная часть 22 совместно образуют по существу правильный цилиндрический кристалл карбида кремния. Грань 23 затравки определяет границу между выращенной частью 22 и затравочной частью 21. Как известно специалистам в данной области техники, на практике в выращенном кристалле грань 23 затравки может быть скорее исторической, чем наблюдаемой. При этом грань 23 затравки по существу параллельна основаниям 24 и 25 правильного цилиндрического кристалла 20 и отклоняется от оси примерно на 0,5°-12° относительно грани С монокристалла. Грань С является членом семейства плоскостей {0001}. Выращенная часть 22 воспроизводит политип затравочной части 21, при этом выращенная часть 22 имеет диаметр по меньшей мере около 100 мм.

Степень отклонения ориентации от оси ограничивается не числовым значением как таковым, а скорее логическими функциональными соображениями. Так, например, утрируя, можно сказать, что рост с углом отклонения от оси на 90° по существу означает выращивание на другой грани кристалла. Аналогично этому, использование внеосевой ориентации, близкой к 0°, предполагает минимальное отклонение от самой базовой плоскости. Таким образом, следует понимать, что, хотя успешное выращивание продемонстрировано при внеосевой ориентации до 8°, аналогичный успех ожидается и при углах большей величины, а 8° не представляют собой абсолютного верхнего предела для настоящего изобретения.

На фиг.2 показана также ось С 27 кристалла 20, а также термический градиент 30, который определяет направление роста кристалла во время сублимации. Для специалистов в данной области техники очевидно, что термический градиент представляет собой желаемую разность температур на физическом отрезке длины и измеряется, например, в градусах Цельсия на сантиметр. В общем случае при наличии термического градиента сублимированные (и другие газообразные) вещества будут мигрировать от более нагретого участка к (относительно) более холодному. В соответствии с этим регулирование термических градиентов в системе выращивания кристаллов является существенным фактором для регулирования природы и направления роста кристаллов. На прилагаемых чертежах соответствующие стрелки (16, 30, 60) схематично представляют осевые термические градиенты.

В соответствии с этим на фиг.2 показано, что в отличие от фиг.1 рост кристалла происходит нормально не к грани С 26, а к грани 23 затравки. Аналогично термический градиент 30 и ось С 27 больше не параллельны друг другу, как и полагалось.

Затравочная часть 21 и выращенная часть 22 обычно имеют политип, который выбирают из группы, включающей политипы 2Н, 3С, 4Н, 6Н и 15R карбида кремния, при этом политип 4Н является особенно (но не исключительно) предпочтительным для высокочастотных устройств высокой мощности. Аналогично этому политипы 4Н и 6Н особенно предпочтительны для высокотемпературных устройств, оптоэлектронных устройств и для осаждения нитридов элементов III группы. Следует понимать, что, хотя указанные политипы могут быть сравнительно более или менее предпочтительными в отношении друг друга, настоящее изобретение обеспечивает преимущества независимо от политипа монокристалла.

Градус отклонения грани затравки от оси С в некоторой степени является предметом проектного решения и обычно лежит в пределах от 0,5° до 12°, однако по существу использовали примерно 3,5° для 6Н и 8° для 4Н, при этом оба указанных значения приведены относительно оси С.

Фиг.3 и 4 иллюстрируют дополнительные варианты реализации настоящего изобретения. В частности, природа выращивания карбида кремния на затравке, в том числе сублимационного выращивания, такова, что даже при наилучших условиях некоторые кристаллы непосредственно после выращивания могут демонстрировать нерегулярность по меньшей мере на кромках и потенциально содержат материал не одного политипа, при этом в некоторых случаях одна или несколько поверхностей могут быть не планарными, иногда в зависимости от способа, которым они были физически введены в систему роста или удалены из нее.

В соответствии с этим на фиг.3 показан полупроводниковый кристалл 34, который содержит монокристаллическую затравочную часть 35 и монокристаллическую выращенную часть 36 на указанной затравочной части 35, при этом затравочная часть 35 и выращенная часть 36 имеют один и тот же политип. Кристалл 34 содержит также краевые участки 37, которые могут включать другие политипы (т.е. отличные от политипа затравочной и выращенной частей) или поликристаллический материал, не соответствующие монокристаллическому материалу, который часто является желательным для многочисленных областей применения в электронике.

Тем не менее, затравочная часть 35 и выращенная часть 36 имеют достаточный диаметр для того, чтобы образовать правильный цилиндрический монокристалл карбида кремния диаметром 100 миллиметров независимо от присутствия какого-либо материала с отличным политипом. Как и в предыдущем варианте реализации, грань 40 затравки определяет границу между выращенной частью 36 и затравочной частью 35, при этом грань 40 затравки по существу параллельна основаниям 41 и 42 правильного цилиндрического кристалла 34 и отклоняется от оси примерно на 0,5°-12° относительно грани С 43 монокристалла 34. Как и в других вариантах реализации, выращенная часть 36 воспроизводит политип затравочной части 35.

На фиг.3 показана также ось С 57 и направление приложенного термического градиента 60, которые иллюстрируют те же самые пункты, которые были описаны для предыдущих вариантов реализации.

На фиг.4 показан еще один кристалл 44 согласно настоящему изобретению, который содержит затравочную часть 45, выращенную часть 46 и краевые участки 47 поликристаллического материала с поверхностями 50 и 51, которые могут быть непланарными. Такие непланарные поверхности 50 и 51 могут присутствовать в различных случаях, однако они не обязательно исключают монокристаллы. При этом затравочная часть 45 и выращенная часть 46 имеют диаметр "D", достаточный для формирования правильного цилиндрического монокристалла 52 карбида кремния диаметром, по меньшей мере, 100 миллиметров внутри всего кристалла 44.

Как и в других вариантах реализации, на фиг.4 показана грань 53 затравки, которая определяет границу между выращенной частью 46 и затравочной частью 45, при этом грань 53 затравки по существу параллельна основаниям 54 и 55 части 52 правильного цилиндрического кристалла. Грань 53 затравки также отклоняется от оси примерно на 0,5°-12° относительно грани С 56 монокристалла 52. Как и в других вариантах реализации, выращенная часть 46 воспроизводит политип затравочной части 45.

И, наконец, в еще одном варианте реализации, который показан на фиг.5, изобретение включает полупроводниковую пластину 62, имеющую диаметр "D", по меньшей мере, 100 миллиметров, в соответствии с нормальными стандартами для измерения пластин или диаметров, как указано в различных источниках (например, http://www.cree.com/products/pdf/MAT-CATALOG.00G.pdf [online] (апрель, 2006 г.)). Пластина 62 содержит по существу параллельные лицевые грани 63 и 64 и боковую кольцевую поверхность 65, по существу перпендикулярную граням 63 и 64. Пластина отличается тем, что грань С 66 монокристалла, который образует эту пластину, отклоняется от оси на 0,5°-12° относительно оснований 63 и 64 монокристаллической пластины 62.

В форме пластины монокристалл диаметром 100 мм пригоден для применения с использованием традиционных технологических процессов и оборудования. Кристалл в форме пластины может служить также в качестве подложки для эпитаксиального выращивания карбида кремния или других материалов, в частности нитридов элементов III группы для оптоэлектронных устройств, например светодиодов голубого свечения и диодов для лазеров с излучением с синей области спектра.

В другом аспекте изобретение представляет собой комбинацию пластины согласно настоящему изобретению и эпитаксиальных слоев, сформированных на пластине. Пластины с эпитаксиальными слоями обладают многочисленными достоинствами (обычно в качестве заготовок). Так, например, пластины и эпислои могут представлять собой основу для полевых транзисторов со структурой металл-полупроводник (MESFET) и связанных с ними устройств. В монокристаллических пластинах согласно изобретению обеспечивается хорошая совместимость решеток карбида кремния и нитридов элементов III группы. Пластины обладают высокой теплопроводностью карбида кремния и позволяют получать увеличенную мощность и повышенную надежность. Использование слоев из нитридов элементов III группы на подложках из SiC создает благоприятный подход для получения лазерных диодов с малой длиной волны излучения, что существенно повышает емкость оптического запоминающего устройства по сравнению с диодами с большой длиной излучения. Другое достоинство заключается в том, что карбид кремния можно получать с электропроводностью, которая изменяется в широких пределах и позволяет использовать его от изолятора для микроволновых устройств (например, патент США №6316793) до проводника для светоизлучающих диодов (например, патент США №4918497) и лазеров (например, патент США №5592501).

Кристаллы и пластины согласно настоящему изобретению во всех вариантах реализации имеют плотность дефектов типа микротрубок (micropipes) менее 100 на квадратный сантиметр (см-2), в некоторых вариантах реализации - менее 30 см-2, в некоторых вариантах реализации - менее 15 см-2 и в некоторых вариантах реализации - 5 см-2 или менее.

Кристаллы и пластины согласно настоящему изобретению можно также разделить на категории по другим критериям для описания качества. Некоторые из таких критериев можно описать одним или несколькими из следующих терминов.

Термин "поверхностное (загрязнение)" относится к постороннему веществу на локальных участках поверхности, которые при высокоинтенсивном или рассеянном освещении выглядят обесцвеченными, пятнистыми или дымчатыми в результате наличия загрязнений, пятен или водяных подтеков.

Термин "трещины" относится к излому или к расщеплению пластины, которые проходят от передней стороны пластины до задней поверхности пластины. При описании качества такой дефект считают "трещиной", если его длина превышает 0.010 дюйма (0.254 мм) при освещении с высокой интенсивностью. Это помогает отделять линии излома от допустимых кристаллических бороздок. Обычно такие изломы имеют острые тонкие линии распространения, которые отличают их от бороздок.

Термин "краевые сколы" относится к любой краевой аномалии (включая следы выхода пилы для отрезания пластин), превышающей 1,5 миллиметра по радиальной глубине или ширине. При визуальном контроле под рассеянным излучением краевые сколы определяются как непреднамеренное удаление материала с кромки пластины.

Термин "исключаемая кромка" относится к определенной наружной кольцевой зоне пластины, которую называют технологической зоной пластины и исключают из критериев качества обработки поверхности.

Термин "гексагональные пластинки" - пластинки серебристого цвета шестигранной формы, которые видны невооруженным глазом на поверхности полупроводниковой пластины при рассеянном освещении.

Термин "маскировочные дефекты" ("бугорки") относится к отдельным участкам, приподнятым над поверхностью передней стороны пластины и видимым при рассеянном освещении.

Термин "апельсиновая корка" относится к шероховатости поверхности, визуально определяемой при рассеянном освещении.

Термин "ямка" относится к отдельно различаемой аномалии поверхности, которая выглядит как углубление на поверхности пластины, имеет отношение длины к ширине не менее чем 5 к 1, и является видимой при освещении высокой интенсивности.

Термин "посторонние политипы" ("включения" или "кристаллиты") относится к кристаллографическим участкам пластины, которые являются поликристаллическими или представляют собой материал политипа, отличного от остальной части пластины (например, 4Н с примесью 6Н). Поликристаллические участки часто изменяют цвет или имеют отчетливые границы при рассеянном освещении. Их выражают в процентном отношении к общей площади пластины.

Термин "царапины" определяется как отдельные надрезы или канавки на передней стороне поверхности пластины с отношением длины к ширине более чем 5 к 1 и видимые при освещении высокой интенсивности.

Термин "бороздки" определяется как линейные кристаллографические дефекты, которые начинаются на поверхности пластины, могут проходить полностью или частично по толщине пластины и обычно следуют по кристаллографическим плоскостям вдоль их длины.

Термин "суммарная полезная площадь" относится к кумулятивной разности между площадью передней поверхности пластины внутри зоны, ограниченной исключаемой кромкой, и площадями всех отмеченных дефектов. Полученное процентное значение показывает, какая часть поверхности передней стороны не содержит всех отмеченных дефектов (не включая двух миллиметров до исключаемой кромки).

Учитывая эти критерии, пластины согласно настоящему изобретению имеют менее двух краевых сколов на пластину. Пластины согласно настоящему изобретению имеют апельсиновую корку или ямки на площади не более чем 30 процентов от площади пластины, а в некоторых случаях - не более 10 процентов от площади пластины.

Пластины согласно настоящему изобретению имеют бороздки в количестве 20 или менее на пластину, а в других вариантах реализации - 3 или менее на пластину. Пластины согласно настоящему изобретению не имеют поверхностных загрязнений или трещин. Концентрация гексагональных пластинок составляет менее 30 процентов кумулятивной площади пластины, а в других вариантах реализации - менее 10 процентов кумулятивной площади пластины.

Пластины согласно настоящему изобретению имеют не более восьми царапин, а в некоторых вариантах реализации - не более пяти царапин.

На пластинах согласно настоящему изобретению контролировали маскировочные дефекты (бугорки) при помощи микроскопа с увеличение 200Х. Во всех вариантах реализации пластины имели 10 или менее дефектов в 3 или менее из 9 полей, подвергнутых контролю перекрестным методом, а в других вариантах реализации - 10 или менее дефектов в 5 или менее из 9 полей, подвергнутых контролю перекрестным методом. Пластины не имели загрязнений. Выражая в кумулятивной сумме, кумулятивная площадь дефектов составляла 30 процентов или менее от площади пластины, а в некоторых вариантах реализации - 10 процентов или менее от площади пластины.

Согласно другому аспекту изобретение представляет собой способ выращивания высококачественных монокристаллов карбида кремния большого диаметра. В этом аспекте изобретение включает вырезание затравочного кристалла карбида кремния из объемного кристалла карбида кремния под таким углом относительно оси С объемного кристалла, при котором образуется затравочный кристалл с внеосевой гранью относительно грани С объемного кристалла, приложение термического градиента к внеосевому затравочному кристаллу в системе выращивания на затравке в направлении, перпендикулярном затравочной грани затравочного кристалла и не перпендикулярном грани С, в течение времени, достаточного для достижения объемным кристаллом желаемого размера, и вырезание внеосевой пластины из кристалла путем разрезания объемного кристалла параллельно исходной грани затравочного кристалла с получением затравочной пластины с гранью, которая является внеосевой по отношению к оси С затравочной пластины.

В частности, способ обычно включает вырезание множества пластин из объемного кристалла.

Как отмечено для других аспектов изобретения, полученная пластина обеспечивает соответствующую затравку для затравливания системы объемного выращивания вырезанной внеосевой пластиной. В такой затравочной системе можно производить объемное выращивание карбида кремния.

Далее способ может включать выращивание, по меньшей мере, одного, а потенциально множества эпитаксиальных слоев на внеосевой грани затравочной пластины, при этом особенно предпочтительными являются эпитаксиальные слои карбида кремния и нитридов элементов III группы.

На фиг.7 представлены три фотографии пластины карбида кремния, полученной согласно настоящему изобретению. Изображения на фиг.7(А) и 7(В) сняты с небольшим отклонением от прямого угла, поэтому пластины на фотографиях получились эллиптическими. Фактически пластина является круглой, как показано на фронтальной фотографии на фиг.7(С). Эти фотографии демонстрируют пластины диаметром 100 мм, полученные согласно изобретению.

Фиг.8 представляет собой схематическое изображение, иллюстрирующее аспекты способа и его достоинства. На фиг.8 изображен объемный кристалл 70, в котором противоположные грани 71 и 72 являются внеосевыми относительно грани С 73. Для ссылки показана также ось С 74. Для большей наглядности степень отклонения от оси на фиг.8 преувеличена.

В соответствии со способом согласно изобретению, поскольку грани 71, 72 выращенного кристалла уже выращены с отклонением от оси относительно грани С кристалла и, допуская, что кристалл 70 выращен (как это обычно имеет место) в форме твердого правильного цилиндра, кристалл 70 можно разрезать перпендикулярно его цилиндрической оси, чтобы получить отдельные пластины 75 с внеосевыми поверхностями, которые будут иметь форму круга, а не эллипса.

При этом следует понимать, что хотя приведенные здесь способы описаны применительно к грани (0001) и оси [0001] SiC, эти же способы можно реализовать, используя другие грани (например, плоскости {0001}), и относительно другой оси. По ряду причин грани (0001) и (000-1) удобны для объемного выращивания карбида кремния, однако не исключительно для этого. Таким образом, специалисты в данной области техники смогут реализовать данное изобретение, используя углы и грани, дополнительные к указанным в этом описании.

Для специалистов в области выращивания кристаллов карбида кремния очевидно, что термин "монокристалл" можно использовать для описания больших булей кристаллов, которые имеют некоторый мозаичный характер. Специалистам в данной области техники известно также, что кристаллы с мозаичной структурой выращивают из множества зародышевых областей, которые вырастают совместно, образуя монокристалл. Образующиеся области могут быть ограничены дислокациями или другими дефектами, однако имеют характеристики монокристаллов при анализе хорошо известными способами, в частности, при помощи дифракции рентгеновских лучей. Агрегаты этих областей могут иметь мозаичную структуру с очень малыми переходными участками между зернами, тем не менее, эти области растут совместно, образуя монокристалл.

При анализе с использованием дифракции рентгеновских лучей монокристаллические характеристики кристаллов, выращенных согласно настоящему изобретению, имеют угловое расхождение от угла дифракции в пределах примерно от 36 до 180 секунд дуги. Такое расхождение является хорошим в нормальном диапазоне допусков для монокристаллов в данной области техники, где угловое расхождение 40-60 секунд дуги (сек-1) характеризует высококачественный монокристалл. Угловое расхождение определяют как полную ширину на половине максимума (full width at half maximum, FWHM) при угле Брэгга в соответствии с хорошо известными стандартами в данной области техники.

На чертежах и в данном описании рассматривается предпочтительный вариант реализации изобретения, и, хотя при этом применялись специфические условия, они использовались только в общем и описательном смысле, а не в ограничительных целях, в то время как область изобретения определяет прилагаемая формула.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНОКРИСТАЛЛИЧЕСКИЙ SiC И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2154698C2 |

| МОНОКРИСТАЛЛИЧЕСКИЙ SiC И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2160327C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЮВЕЛИРНОГО КАМНЯ | 2023 |

|

RU2808301C1 |

| Способ получения монокристаллического SiC | 2023 |

|

RU2811353C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТОГО КРИСТАЛЛА КАРБИДА КРЕМНИЯ | 2000 |

|

RU2182607C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ КАРБИДА КРЕМНИЯ (ВАРИАНТЫ), СТРУКТУРА КАРБИДА КРЕМНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2142027C1 |

| БУЛЯ НИТРИДА ЭЛЕМЕНТА III-V ГРУПП ДЛЯ ПОДЛОЖЕК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2001 |

|

RU2272090C2 |

| Способ получения монокристаллического SiC политипа 4H | 2021 |

|

RU2768938C1 |

| ЗАТРАВОЧНЫЙ КРИСТАЛЛ ДЛЯ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛОВ КАРБИДА КРЕМНИЯ | 1996 |

|

RU2163273C2 |

| СПОСОБ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ КАРБИДА КРЕМНИЯ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2162117C2 |

Изобретение относится к полупроводниковым материалам и технологии их получения и может быть использовано в электронике. Полупроводниковый кристалл карбида кремния содержит монокристаллическую затравочную часть 21 и монокристаллическую выращенную часть 22 на указанной затравочной части 21, при этом затравочная 21 и выращенная 22 части образуют по существу правильный цилиндрический монокристалл карбида кремния 20, причем границу раздела между выращенной и затравочной частью определяет затравочная грань 23, которая по существу параллельна основаниям указанного правильного цилиндрического монокристалла 20 и имеет отклонение от оси на угол примерно 0,5°-12° относительно базовой плоскости 26 монокристалла 20, а указанная монокристаллическая выращенная часть воспроизводит политип указанной монокристаллической затравочной части и имеет диаметр, по меньшей мере, примерно 100 мм. Изобретение обеспечивает получение высококачественных (с малым содержанием дефектов) монокристаллов карбида кремния большого диаметра, из которых можно получать отдельные пластины с внеосевыми поверхностями в форме круга. 3 н. и 25 з.п. ф-лы, 7 ил.

1. Полупроводниковый кристалл карбида кремния, содержащий:

монокристаллическую затравочную часть и

монокристаллическую выращенную часть на указанной затравочной части,

при этом указанная затравочная часть и указанная выращенная часть образуют, по существу, правильный цилиндрический монокристалл карбида кремния,

причем границу раздела между указанной выращенной частью и указанной затравочной частью определяет затравочная грань, которая, по существу, параллельна основаниям указанного правильного цилиндрического монокристалла и имеет отклонение от оси на угол примерно 0,5-12° относительно базовой плоскости указанного монокристалла, а

указанная монокристаллическая выращенная часть воспроизводит политип указанной монокристаллической затравочной части и имеет диаметр, по меньшей мере, примерно 100 мм.

2. Полупроводниковый кристалл по п.1, отличающийся тем, что указанная затравочная часть и указанная выращенная часть имеют политип, выбранный из группы, включающей политипы 2Н, 3С, 4Н, 6Н и 15R карбида кремния.

3. Полупроводниковый кристалл по п.1, отличающийся тем, что указанная затравочная грань имеет отклонение от оси примерно на 3,5-8° относительно плоскости {0001} указанного кристалла.

4. Полупроводниковый кристалл по п.1, отличающийся тем, что указанный политип выбран из группы, включающей 4Н и 6Н, а указанная затравочная грань имеет отклонение от оси на примерно 3,5-8° относительно плоскости {0001} указанного кристалла.

5. Полупроводниковый кристалл по п.1, отличающийся тем, что указанная затравочная грань имеет отклонение от оси в направлении <11-20>.

6. Полупроводниковый кристалл по п.1, отличающийся тем, что указанная затравочная грань имеет отклонение от оси в направлении <10-10>.

7. Полупроводниковый кристалл по п.1, отличающийся тем, что указанная выращенная часть имеет плотность микротрубок менее чем 100 см-2.

8. Полупроводниковый кристалл по п.1, отличающийся тем, что указанная выращенная часть имеет плотность микротрубок менее чем 20 см-2.

9. Полупроводниковый кристалл по п.1, отличающийся тем, что указанная выращенная часть имеет плотность микротрубок менее чем 5 см-2.

10. Полупроводниковый кристалл по п.1, отличающийся тем, что указанная выращенная часть имеет плотность микротрубок менее чем 1 см-2.

11. Полупроводниковая пластина карбида кремния, содержащая:

по существу, параллельные грани в форме круга, каждая из которых имеет диаметр, по меньшей мере, 100 мм,

кольцевую боковую поверхность, перпендикулярную указанным, по существу, параллельным граням в форме круга,

при этом указанные, по существу, параллельные грани в форме круга имеют отклонение от оси примерно на 0,5-12° относительно плоскости {0001} указанной полупроводниковой пластины.

12. Полупроводниковая пластина по п.11, отличающаяся тем, что имеет политип, который выбран из группы, включающей политипы 2Н, 3С, 4Н, 6Н и 15R карбида кремния.

13. Полупроводниковая пластина по п.11, отличающаяся тем, что политип выбран из группы, включающей 4Н и 6Н.

14. Полупроводниковая пластина по п.11, отличающаяся тем, что указанные, по существу, параллельные грани в форме круга имеют отклонение от оси в направлении <11-20>.

15. Полупроводниковая пластина по п.11, отличающаяся тем, что указанные, по существу, параллельные грани в форме круга имеют отклонение от оси в направлении <10-10>.

16. Полупроводниковая пластина по п.11, отличающаяся тем, что она дополнительно содержит, по меньшей мере, один эпитаксиальный слой полупроводникового материала.

17. Полупроводниковая пластина по п.16, отличающаяся тем, что указанный эпитаксиальный слой содержит карбид кремния.

18. Полупроводниковая пластина по п.16, отличающаяся тем, что указанный эпитаксиальный слой содержит нитрид элемента III группы.

19. Полупроводниковая пластина по п.16, отличающаяся тем, что содержит множество эпитаксиальных слоев.

20. Способ выращивания высококачественных монокристаллов карбида кремния большого диаметра, включающий:

вырезание затравочного кристалла карбида кремния из объемного монокристалла карбида кремния под таким углом относительно оси С объемного кристалла, при котором образуется затравочный кристалл с гранью, которая является внеосевой по отношению к грани С объемного кристалла,

приложение термического градиента к внеосевому затравочному кристаллу в системе выращивания на затравке в направлении, перпендикулярном к затравочной грани затравочного кристалла и неперпендикулярном грани С, и

формирование правильного цилиндрического монокристалла карбида кремния, имеющего диаметр, по меньшей мере, примерно 100 мм, при этом затравочная грань, по существу, параллельна основаниям указанного правильного цилиндрического кристалла и имеет отклонение от оси на угол примерно 0,5-12° относительно базовой плоскости указанного монокристалла.

21. Способ по п.20, отличающийся тем, что включает вырезание множества внеосевых пластин из объемного кристалла.

22. Способ по п.20, отличающийся тем, что включает также затравливание системы выращивания объемного кристалла вырезанной внеосевой пластиной.

23. Способ по п.22, отличающийся тем, что включает объемное выращивание карбида кремния в затравочной сублимационной системе, в которой в качестве затравки используют вырезанную внеосевую пластину.

24. Способ по п.20, отличающийся тем, что включает также выращивание, по меньшей мере, одного эпитаксиального слоя на внеосевой грани затравочной пластины.

25. Способ по п.24, отличающийся тем, что включает выращивание множества эпитаксиальных слоев.

26. Способ по п.24, отличающийся тем, что включает выращивание эпитаксиального слоя карбида кремния.

27. Способ по п.24, отличающийся тем, что включает выращивание эпитаксиального слоя нитрида элемента III группы.

28. Способ по п.20, отличающийся тем, что включает приложение термического градиента к внеосевому затравочному кристаллу в затравочной системе выращивания.

| WO 2006011976 A1, 02.02.2006 | |||

| US 4912064 A, 27.03.1990 | |||

| JP 4016597 A, 21.01.1992 | |||

| US 2006032434 A1, 16.02.2006 | |||

| БУЛЯ НИТРИДА ЭЛЕМЕНТА III-V ГРУПП ДЛЯ ПОДЛОЖЕК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2001 |

|

RU2272090C2 |

Авторы

Даты

2011-05-20—Публикация

2007-05-30—Подача