Изобретение относится к области разделения сыпучих материалов по крупности составляющих их частиц и может найти применение в сельском хозяйстве при очистке зерна и продуктов его переработки, а также в пищевой, химической, горно-рудной, металлургической и строительной отраслях промышленности.

Наиболее близким по техническому решению устройством является сепаратор сыпучих материалов, включающий корпус, загрузочное приспособление, расположенное под ним приемно-распределительное устройство и ротор с жестко закрепленными на нем в два кольцевых ряда разделительными элементами, выполненными в виде сплошных пластин, образующими между собой вертикально расположенные щелевые отверстия постоянного размера, приемники продуктов разделения, расположенные по периферии ротора, привод (патент 2131309 С1, В07В 13/04, 13/11, опубл. 10.06.99, Бюл. №16).

Недостатком известного устройства является низкая разрешающая способность, когда единственным признаком разделения полидисперсной смеси являются размеры составляющих ее частиц. При выполнении разделяющих элементов внутреннего кольцевого ряда в виде плоских сплошных пластин частицы разных размеров с одинаковым коэффициентом трения покидают их с одинаковой скоростью, и единственным параметром, определяющим фактор разделения частиц, является различие в расстояниях от их центров масс до плоскости щелевого просеивающего отверстия, определяемых разностью значений их радиусов. В связи с этим получить высокую чистоту разделенных фракций полидисперсной смеси относительно выбранной границы разделения компонентов достаточно сложно, что обуславливает нецелесообразность его использования в технологических процессах с повышенными требованиями к качеству разделенных фракций.

Технической задачей изобретения является увеличение разрешающей способности инерционного сепаратора, т.е. повышение чистоты получаемых продуктов разделения полидисперсной смеси.

Поставленная задача решается за счет того, что в инерционном сепараторе сыпучих материалов, включающем корпус, загрузочное приспособление, расположенные под ним приемно-распределительное устройство и ротор с закрепленными на нем в два кольцевых ряда разделяющими элементами, выполненными в виде сплошных пластин, образующих между собой щелевое отверстие, расположенное перпендикулярно направлению движения продукта, приемники продуктов разделения, расположенные по периферии ротора, и привод, новым является то, что в пластинах внутреннего кольцевого ряда разделяющих элементов в направлении движения продукта выполнены симметричные канавки треугольной формы, причем ширина канавок меньше границы разделения сыпучей смеси, а шаг их расположения больше границы разделения сыпучей смеси.

Технический результат заключается в увеличении разрешающей способности инерционного щелевого сепаратора, т.е. в повышении частоты получаемых продуктов разделения полидисперсной смеси.

Сущность изобретения поясняется чертежами.

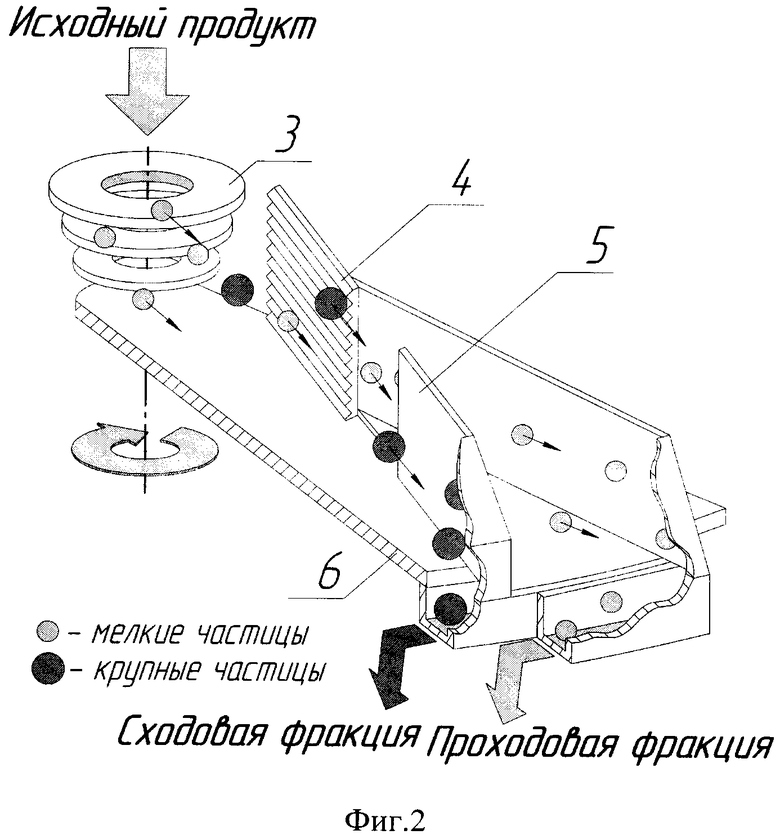

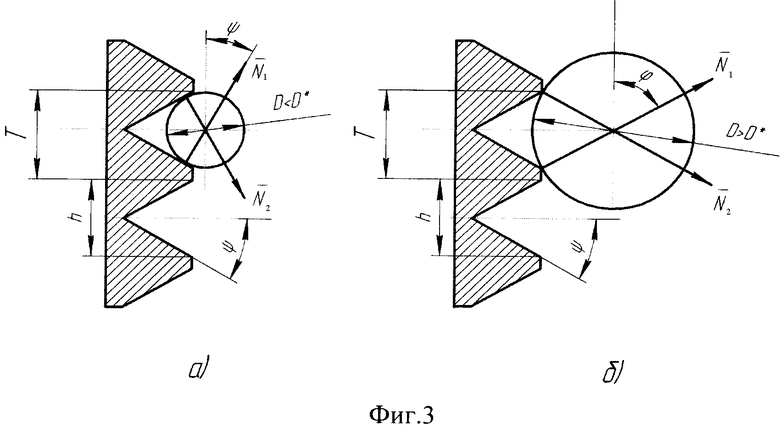

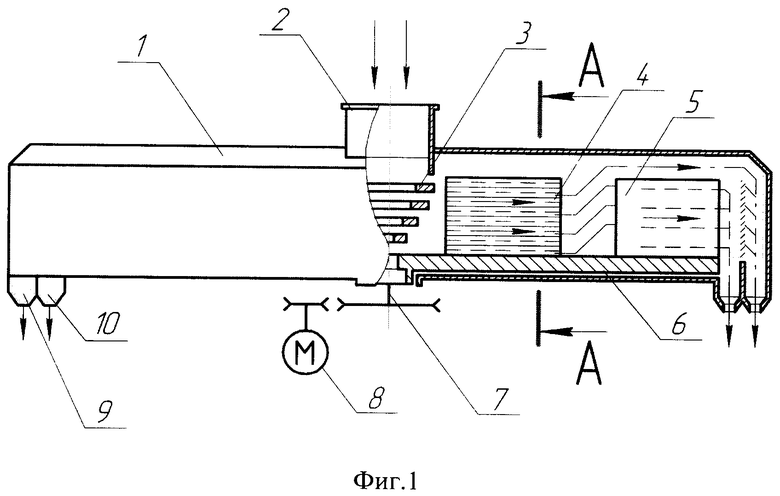

На фиг.1 показана конструктивно-технологическая схема заявляемого устройства, на фиг.2 - его технологическая схема, выполненная в аксонометрии, на фиг.3 - фрагмент разреза разделяющего элемента внутреннего кольцевого ряда с действующими на проходовую и сходовую частицы реакциями.

Инерционный сепаратор сыпучих материалов включает корпус 1, загрузочное приспособление 2, расположенные под ним приемно-распределительное устройство 3 и диск ротора 6 с жестко закрепленными на нем разделяющими элементами внутреннего 4 и разделяющими элементами внешнего 5 кольцевого ряда, образующими между собой вертикально расположенные щелевые отверстия, вал 7, приемник сходовой 10 и проходовой фракций 9 и электродвигатель 8. В разделяющих элементах 4 в направлении движения продукта выполнены симметричные канавки треугольной формы (фиг.3). Канавки выполнены таким образом, что их ширина меньше границы разделения сыпучей смеси, а шаг расположения больше границы разделения сыпучей смеси.

Инерционный щелевой сепаратор сыпучих материалов работает следующим образом.

Исходная смесь через загрузочное приспособление 2 попадает на дисковое приемно-распределительное устройство 3, где она равномерно распределяется по высоте и попадает на разделяющие элементы 4 внутреннего кольцевого ряда, вертикально установленные на диске ротора 6. Частицы смеси совершают по разделяющим элементам 4 относительное движение и, набрав определенную скорость, сходят с них. В зависимости от дальнейшей траектории полета частицы или поступают на разделяющие элементы 5 и направляются в приемник сходовой фракции 9, или проходят в щелевое отверстие, после чего направляются в приемник проходовой фракции.

Положительный эффект заключается в следующем. Поступая на разделяющие элементы 4, частицы смеси в зависимости от их размеров, а также ширины канавок h и половины угла при вершине их профиля ψ, двигаются либо по граням канавок (фиг.3а), либо по их ребрам (фиг.3б). Динамические характеристики движения в одном и другом случае принципиально отличаются друг от друга. Это обусловлено тем, что реакции N1 и N2, действующие на частицу со стороны разделяющего элемента 4, имеют различные направления, определяемые либо постоянным углом ψ, в случае движения по граням, либо переменным углом ϕ, в случае движения по ребрам, что сказывается на величине коэффициента сопротивления движению. Если принять в качестве границы разделения полидисперсной смеси линейный размер D*, то выполнение канавок шириной h меньше границы разделения, а именно равным h=D*-cosψ, обусловит условия движения всех проходовых частиц размером меньше D* - по граням канавок, с одинаковым коэффициентом сопротивления движению f·(sinψ)-1, где f - коэффициент трения скольжения. Сходовые же частицы, размер D которых больше D*, будут скользить по ребрам канавок с коэффициентом сопротивления движению f·(sinϕ)-1, где ϕ=arcos(h/D). Отметим, что чем крупнее сходовая частица, тем меньшее сопротивление она испытывает в процессе своего движения. Результаты математического моделирования позволили установить, что при границе разделения смеси D*=3 мм частицы размером D=3,1 мм, т.е. D>D* на 3,3%, покидают разделяющие элементы 4 длиной 0,14 м со скоростью, превышающей скорость проходовых частиц на 20% (угловая скорость вращения ротора 30 с-1; ψ=35°; f=0,35; h=D*·cosψ≈2,46 мм). Аналогичный показатель для частиц размером 3,2 мм составляет 26%. Это говорит о том, что даже небольшое различие в геометрических размерах частиц, но лежащих по разные стороны от границы разделения смеси D*, т.е. сходовых и проходовых, за счет предлагаемого технического решения приводит к гораздо более ярко выраженной дифференциации их кинематических параметров - скоростей, а следовательно, и траекторий, что в конечном итоге обуславливает большую частоту получаемых продуктов разделения полидисперсной смеси.

Кроме того, выполнение в пластинах разделяющих элементов 4 внутреннего кольцевого ряда симметричных канавок треугольной формы позволит усилить также и геометрический фактор разделения. Различие в расстояниях от центров масс частиц до плоскости щелевого отверстия для двух различных проходовых компонентов с диаметрами D1 и D2 увеличится с 0,5·(D2-D1) до 0,5·(D2-D1)·(sinψ)-1, а для сходового (D2) и проходового (D1) с 0,5·(D2-D1) до 0,5·(D2·sinϕ-(D1-h·cosψ)·(sinψ)-1).

Таким образом, выполнение в пластинах разделяющих элементов внутреннего кольцевого ряда в направлении движения продукта симметричных канавок треугольной формы, ширина которых меньше границы разделения сыпучей смеси, приводит к положительному эффекту в двух взаимно дополняющих друг друга направлениях. Во-первых, увеличивается разница в начальных координатах центров масс частиц различных размеров относительно плоскости щелевого просеивающего отверстия перед началом их полета над ним; во-вторых, сходовые частицы начинают полет над щелевым просеивающим отверстием со скоростью, превышающей скорость проходовых частиц, что улучшает условия выделения проходовых частиц и ухудшает условия выделения сходовых частиц. Отмеченные обстоятельства позволяют повысить разрешающую способность щелевого сепаратора, т.е. чистоту получаемых продуктов разделения полидисперсной смеси, и расширить область его применения.

Расположение канавок с шагом T, превышающим границу разделения сыпучей смеси D* (фиг.3), позволит исключить негативное воздействие друг на друга проходовых частиц, двигающихся по параллельным канавкам, и ослабить аналогичное воздействие сходовых частиц на проходовые.

Предлагаемый инерционный сепаратор сыпучих материалов позволяет увеличить эффективность разделения полидисперсных сыпучих смесей, вследствие чего расширяется область его возможного применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2131309C1 |

| ВЕРТИКАЛЬНЫЙ СЕПАРАТОР-ТРАНСПОРТЕР | 2004 |

|

RU2270062C1 |

| РЕГУЛИРУЕМЫЙ ГРАВИТАЦИОННЫЙ СЕПАРАТОР | 2002 |

|

RU2228225C2 |

| Инерционный сепаратор | 1989 |

|

SU1713686A1 |

| ИНЕРЦИОННЫЙ ЩЕЛЕВОЙ СЕПАРАТОР | 2006 |

|

RU2321467C2 |

| ВЕРТИКАЛЬНЫЙ СЕПАРАТОР-ТРАНСПОРТЕР | 2005 |

|

RU2286856C1 |

| СЕПАРАТОР | 1998 |

|

RU2130341C1 |

| КЛАССИФИКАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1998 |

|

RU2147472C1 |

| СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1998 |

|

RU2148439C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1991 |

|

RU2018382C1 |

Изобретение относится к области разделения сыпучих материалов по крупности составляющих их частиц и может найти применение в сельском хозяйстве при очистке зерна и продуктов его переработки, а также в пищевой, химической, горнорудной, металлургической и строительной отраслях промышленности. Инерционный сепаратор сыпучих материалов включает корпус, загрузочное приспособление, расположенные под ним приемно-распределительное устройство и ротор с жестко закрепленными на нем в два кольцевых ряда разделяющими элементами, выполненными в виде сплошных пластин, образующих между собой щелевое отверстие, расположенное перпендикулярно направлению движения продукта, приемники продуктов разделения, расположенные по периферии ротора, и привод. В пластинах разделяющих элементов внутреннего кольцевого ряда в направлении движения продукта выполнены симметричные канавки треугольной формы. Ширина канавок меньше границы разделения сыпучей смеси, а шаг их расположения больше границы разделения сыпучей смеси. Технический результат - повышение эффективности разделения полидисперсных сыпучих смесей, а также повышение чистоты получаемых продуктов разделения и расширение области возможного применения. 3 ил.

Инерционный сепаратор сыпучих материалов, включающий корпус, загрузочное приспособление, расположенные под ним приемно-распределительное устройство и ротор с жестко закрепленными на нем в два кольцевых ряда разделяющими элементами, выполненными в виде сплошных пластин, образующих между собой щелевое отверстие, расположенное перпендикулярно направлению движения продукта, приемники продуктов разделения, расположенные по периферии ротора, и привод, отличающийся тем, что в пластинах разделяющих элементов внутреннего кольцевого ряда в направлении движения продукта выполнены симметричные канавки треугольной формы, причем ширина канавок меньше границы разделения сыпучей смеси, а шаг их расположения больше границы разделения сыпучей смеси.

| СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2131309C1 |

| Инерционный сепаратор | 1978 |

|

SU1119745A1 |

| Классификатор сыпучих материалов | 1985 |

|

SU1265004A1 |

| Инерционный сепаратор | 1989 |

|

SU1713686A1 |

| Инерционный сепаратор | 1981 |

|

SU1036402A1 |

| Устройство для сортирования зерна | 1939 |

|

SU63044A1 |

| DE 19913284 A, 05.10.2000 | |||

| DE 860566 C, 22.12.1952. | |||

Авторы

Даты

2008-10-27—Публикация

2007-04-16—Подача