Настоящее изобретение относится к гидравлической системе для крепи лавы согласно ограничительной части п.1 формулы изобретения.

Подобные схемы или контуры общеизвестны и нашли широкое применение. Речь идет о гидравлических системах, управляемых с использованием собственного давления. В этих системах давление насосов в гидравлическом контуре используется также для предварительного гидравлического усиления управляющих воздействий на клапаны. Такой метод нашел применение в системах управлении крепями. Он позволяет обходиться лишь двумя проложенными в лаве магистралями. В отличие от этого в управляемых извне системах гидравлические команды предварительного усиления передаются через отдельные, работающие независимо от давления нагрузки или давления нагнетания клапаны управления, в которые гидравлическая жидкость подается по отдельным напорным линиям. Кроме того, в состав подобной системы также входит отдельная сливная магистраль, в которую на слив поступает жидкость изо всех управляющих объемов. Эта также является причиной повышения затрат на соединение элементов системы шлангами. В случае неисправностей их локализация затрудняется, поскольку нельзя исключить взаимного влияния двух напорных магистралей, т.е. рабочей и управляющей. Кроме того, вследствие необходимости обеспечивать развязку рабочего давления и управляющего давления, особенно в отношении обеспечения выравнивания давления и уплотнения значительно возрастает техническая сложность конструкции клапанов.

С другой стороны, высокие требования стандартов безопасности в горном деле обусловливают значительные затраты на реализацию мер безопасности даже при применении управляемых с использованием собственного давления гидравлических систем ввиду высокой сложности системы и наличия множества находящихся в забое элементов и органов управления, прежде всего клапанов управления и клапанов удержания нагрузки. При этом действует основной принцип, согласно которому гидравлическая система должна обеспечивать для щитовой крепи такое ее функционирование, которое несмотря на большое число возможных рабочих состояний, в том числе и недопустимых рабочих состояний или неожиданных неполадок и в зоне лавы гарантировало бы работающему под землей персоналу безопасное укрытие под кровлей секций щитовой крепи.

Несмотря на эти меры безопасности, отмечались случаи, когда при отказе насоса силовые приводы (рабочие цилиндры) одной секции щитовой крепи (щита), а через короткий промежуток времени и рабочие цилиндры других секций уступали давлению толщи, в результате чего могла обвалиться горная порода.

В основу настоящего изобретения была положена задача усовершенствования находящихся в эксплуатации гидравлических систем, управляемых с использованием собственного давления, таким образом, чтобы исключить подобные неисправности, представляющие опасность для жизни и приводящие к дополнительным расходам, а также обеспечить возможность дооснащения имеющихся систем без существенных расходов на такое дооснащение.

Предлагаемое в изобретении решение гидравлической схемы для крепи лавы, включающей множество секций, управляемых для выполнения функций крепи, прежде всего функций разгрузки и распора для подпирания толщи пород, которая содержит гидравлические силовые приводы, связанные с каждой секцией крепи и обеспечивающие выполнение функций крепи, гидравлические клапаны управления, по одному на каждый силовой привод, приводимые в действие подаваемыми на их электромагниты управляющими командами и гидравлически связанные с соответствующими силовыми приводами для управления их работой, по одному блоку управления на каждую секцию крепи для выдачи управляющих команд на основании вводимых в отдельные блоки управления команд управления крепью для выполнения функций крепи, нагнетательную магистраль, предназначенную для подачи гидравлической жидкости ко всем силовым приводам и соединенную подводящими линиями с соответствующими силовыми приводами или группой силовых приводов, и сливную магистраль, предназначенную для отвода гидравлической жидкости от всех силовых приводов и соединенную отводящими линиями с соответствующими силовыми приводами или группой силовых приводов, основано на том, что неожиданно было установлено, что при неисправности насосной станции несмотря на аварийное выключение всей системы электрического и гидравлического управления возникают непредвиденные рабочие состояния или режимы, при которых имеют место соотношения давлений, достаточные для предварительного гидравлического усиления управляющих воздействий, т.е. для открытия важных клапанов.

Согласно изобретению запорный клапан может включаться на закрытие, например, датчиком давления, определяющим создаваемое насосом давление. В любом случае переключение происходит таким образом, чтобы при наличии перепада давления между подводящей линией и силовым цилиндром запорный клапан открывался.

Вариант осуществления изобретения по п.2 формулы отличается тем, что в нем не требуется какого-либо внешнего управления, что, с одной стороны, гарантирует эксплуатационную надежность гидравлической системы, а с другой стороны, обеспечивает простое дооснащение гидравлического управления.

Положительный эффект технических мероприятий по п.1 или 2 формулы изобретения оказался неожиданным. Этот эффект объясняется тем, что при возникновении отказа или неисправности насоса, приводящей к опусканию силового привода, в сливной магистрали создается напор, в зоне действия которого оказываются, в частности, расположенные рядом секции щитовой (механизированной) крепи. Поскольку в подобных случаях, т.е. при высоком напоре на сливе давление нагрузки, создаваемое горной породой, может быть относительно низким при отсутствующем из-за отказа давлении насоса, перепад давления на клапанах удержания нагрузки падает ниже критического значения, при котором клапаны удержания нагрузки открываются, что может привести также к непредвиденному переключению в соседних секциях щитовой крепи и к опусканию силовых приводов. Благодаря тому, что предлагаемое в изобретении применение запорного клапана препятствует непредвиденному возрастанию давления, используемого для предварительного управления, в нагнетательной магистрали предотвращается также опускание секций крепи, расположенных по соседству с секцией, в которой произошло ошибочное переключение.

Ниже изобретение более подробно рассмотрено на примере варианта его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

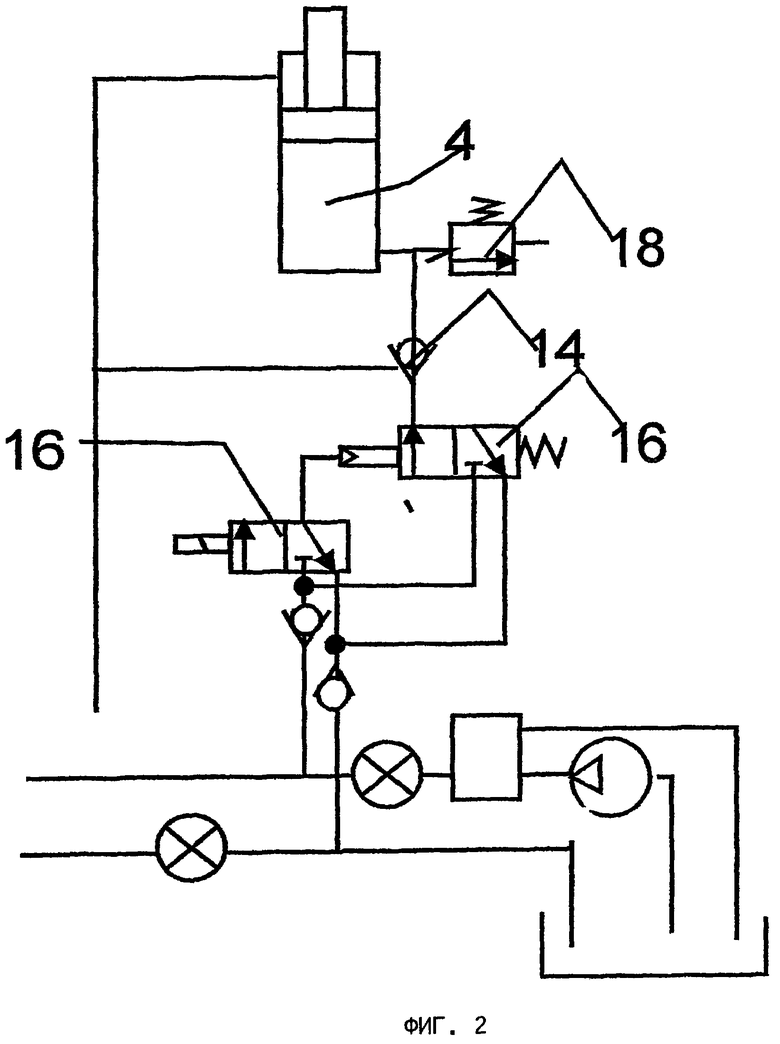

на фиг.1 - гидравлическая схема лавы;

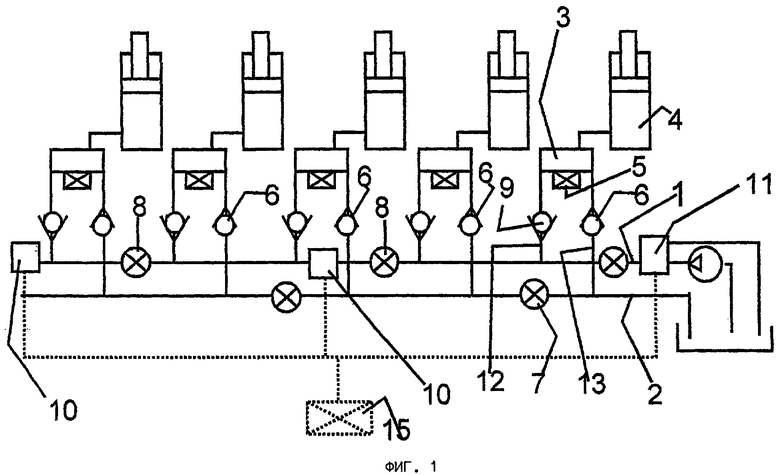

на фиг.2 - клапаны для силового привода секции крепи.

Ниже поясняются используемые на чертежах позиции:

1 - забойная нагнетательная (напорная) магистраль, проходящая по части длины или по всей длине лавы и подключенная к не показанной на чертеже насосной станции;

2 - сливная (возвратная) магистраль, проходящая по части длины или по всей длине забоя и подсоединенная к баку насосной станции;

3 - гидравлическое управляющее устройство для силового привода. Гидравлическое управляющее устройство соединено подводящей линией 12 с нагнетательной магистралью и отводящей линией 13 со сливной магистралью;

4 - силовой привод, представляющий собой в данном случае силовой цилиндр;

5 - электрический блок управления (блок управления секцией щитовой крепи) для подачи управляющих сигналов на гидравлическое управляющее устройство. В него поступают сигналы переключения от центрального устройства 15 управления крепью;

6 - запорный клапан, выполненный в виде обратного клапана 6 и встроенный в отводящую линию 13 каждой секции щитовой крепи (щита) и перекрывающий движение гидравлической жидкости из сливной магистрали в соответствующий силовой привод.

К гидравлическому управляющему устройству относятся несколько клапанов. Эти клапаны обозначены на принципиальной схеме, показанной на фиг.2. В принципе линия, соединяющая каждый силовой привод с нагнетательной магистралью (подводящая линия), перекрыта обратным клапаном 14 таким образом, чтобы при исчезновении давления, создаваемого насосом, давление в силовом приводе удерживалось герметично закрытым обратным клапаном. Однако этот обратный клапан 14 может отпираться путем предварительного гидравлического усиления за счет давления в системе, если разность давления нагрузки и давления предварительного гидравлического усиления упадет ниже определяемой конструкцией клапана величины. Обратный клапан 14 гидравлически включен таким образом, что при гидравлическом отпирании рабочая полость силового привода соединялась отводящей линией со сливной магистралью. Подобный отпираемый обратный клапан известен, например, из DE 3804848 А1.

Таким образом, предлагаемый в изобретении запорный клапан 6 предотвращает попадание гидравлической жидкости из полости цилиндра силового привода в нагнетательную магистраль при непреднамеренном открытии этого обратного клапана 14, выполняющего функцию клапана удержания нагрузки. Тем самым запирается подводящая линия между силовым приводом и нагнетательной магистралью. В нагнетательной магистрали (забойной напорной магистрали 1) имеется несколько датчиков 8 давления, расположенных с интервалом в одну или несколько секций крепи. Эти датчики давления следят за тем, чтобы давление в нагнетательной магистрали не опускалось ниже определенного минимального давления, например 200 бар. В противном случае происходит отключение электрического управляющего устройства 5, которое управляет работой секции щитовой крепи. Эти датчики также блокируют включение электрического управляющего устройства для приведения в действие секции щитовой крепи, если давление в магистрали не поднялось до минимального значения 200 бар.

В сливной магистрали имеются датчики 7 давления. Например, по длине лавы могут быть распределены три подобных датчика 7 давления. Эти датчики следят за тем, чтобы в сливной магистрали давление не превышало определенного максимального значения, например 30 бар. При повышении давления до максимального давления 30 бар эти датчики 8 отключают электрическое управляющее устройство 5, в результате чего исключается возможность задействовать клапан.

Возможна ситуация, когда давление в нагнетательной магистрали падает, а в сливной магистрали повышается, в то время как на одну или несколько секций щитовой крепи поступает электрический сигнал на переключение. В этом случае, хотя процесс переключения и прерывается, электрические сигналы на переключение не убираются и при достижении определенного уровня давления активизируются снова. По этой причине клапаны переходят в неопределенное положение переключения. Подобное падение давления может быть связано, например, с выходом из строя насоса или насосной станции. Из-за этого рабочий поршень в таком силовом приводе, работа которого была прервана при выполнении функции крепи, может начать опускаться. В результате такого опускания в сливной магистрали скапливается значительное количество жидкости с соответствующим повышением напора, а с другой стороны, происходит снижение давления нагрузки, под действием которого отпираемый обратный клапан 14 удерживается в своем запертом положении. Это создает опасность еще большего открытия обратного клапана, поскольку необходимое для запирания соотношение давлений больше не выдерживается при падении давления нагрузки, с одной стороны, и повышении давления в сливной магистрали - с другой стороны.

Аналогичная по опасности ситуация возникает в случае, если при падении давления насоса в нагнетательной магистрали на отпираемый обратный клапан 14 в направлении открытия воздействует давление, создаваемое насосом, а вследствие плавающего положения вспомогательного клапана (клапана предварительного усиления управляющих воздействий) поршень этого клапана также нагружен на открытие. В этом случае также происходит отпирание обратного клапана, вследствие чего рабочая камера силового привода соединяется с нагнетательной магистралью. В результате этого силовой привод будет действовать как насос и несмотря на выход из строя насосной станции подавать гидравлическую жидкость в нагнетательную магистраль, что в свою очередь приводит к тому, что при дежурящих электрических сигналах все возрастающее давление в нагнетательной магистрали достигает уровня давления предварительного усиления управляющих воздействий и становится достаточным для переключения клапанов соседних щитов. Вследствие этого возникает цепная реакция складывания всех секций щитовой крепи.

Такой ход событий предотвращается запорными клапанами 9, имеющимися в подводящей линии между нагнетательной магистралью и гидравлическим управляющим устройством 3.

Гидравлическая система может переходить в неопределенные состояния также вследствие того, что при новом включении насосов давление в нагнетательной магистрали, длина которой составляет несколько сотен метров, повышается недостаточно быстро, из-за чего при уже состоявшемся переключении клапанов с предварительным усилением управляющих воздействий создаваемого насосом давления может не хватить для того, чтобы выдерживать нагрузку, создаваемую горными породами. И в этом случае дело может закончиться складыванием силового цилиндра. По этой причине в нагнетательную магистраль с интервалом в несколько секций щитовой крепи, например в три секции щитовой крепи щитов, встроены управляемые отсечные клапаны 10, которые при пуске насосов сначала заперты, а затем друг за другом повторно включаются и открываются устройством электрического управления крепью. Это обеспечивает очень быстрое нарастание давление на отдельных участках лавы, разделенных отсечными клапанами 10, если эти участки открываются друг за другом и последовательно. Помимо этого в насосной станции можно предусмотреть перепускной клапан (клапан 11 отключения крепи), через который насосы подают гидравлическую жидкость в бак, пока они еще находятся в процессе пуска и не набрали достаточной производительности.

Таким образом, благодаря реализации предлагаемого в изобретении решения, а также других применимых как таковых и эффективных мер исключается возникновение опасной ситуации, когда при включенном электромагнитном клапане и отсутствии в лаве давления нагнетания образуется единственное общее соединение со всеми управляющими элементами лавы. В этом случае может иметь место прохождение гидравлической жидкости через клапаны, поскольку при выходе из строя насосов или при слишком низком давлении нагнетания контроль давления в системе не осуществляется. Это приводит к тому, что клапаны начинают пропускать жидкость в сливную магистраль с постоянным объемным расходом, и при достижении критического значения давления управления (предварительного усиления) открывается клапан удержания нагрузки (отпираемый обратный клапан). В данном случае наибольшей опасности подвергаются гидростойки, не нагруженные или нагруженные лишь небольшим давлением, поскольку, как указано выше, давление открытия клапанов удержания нагрузки зависит от давления нагрузки. Гидравлически разгруженные клапаны удержания нагрузки, усилие открытия которых зависит от затяжки пружины, без воздействующего давления нагрузки также имеют достаточное давление открытия, составляющее, например, всего лишь 40 бар.

Запорные клапаны 9 исключают возможность действия рабочих объемов гидростоек и цилиндров в качестве насоса, что даже при слишком низком давлении приводит к обратной и недостаточной подаче гидравлической жидкости в соседние секции щитовой крепи, в которых после этого при более низких давлениях нагрузки происходит эффективное управление и открытие клапанов удержания нагрузки, что в свою очередь открывает другие рабочие объемы, вызывает цепную реакцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ КРЕПЬЮ | 2004 |

|

RU2330960C2 |

| ГИДРОСИСТЕМА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2003 |

|

RU2252909C2 |

| Система управления гидравлическим прессом | 1982 |

|

SU1060500A1 |

| Устройство для управления передвижкой крепи | 1983 |

|

SU1170156A1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ СЕКЦИИ МЕХАНИЗИРОВАННОЙ КРЕПИ | 1995 |

|

RU2079667C1 |

| Система управления гидравлическим прессом | 1977 |

|

SU721347A1 |

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 2002 |

|

RU2230944C2 |

| ГИДРОПРИВОД МЕХАНИЗМА ПОВОРОТА СТОЙКИ ОПОРНО-ПОВОРОТНОГО УСТРОЙСТВА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2002 |

|

RU2252911C2 |

| Устройство для управления секцией гидрофицированной крепи | 1989 |

|

SU1705589A1 |

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 2002 |

|

RU2237826C2 |

Изобретение относится к гидравлической системе для крепи лавы. Гидравлическая схема для крепи лавы включает множество секций (секций щитовой крепи), в которой гидравлические силовые приводы (цилиндры 4) и соответствующие им гидравлические клапаны управления (вспомогательные клапаны 16 и главные клапаны 17) соединены с нагнетательной магистралью (1) и подводящей линией, а также со сливной магистралью (2) и отводящей линией. В подводящей линии расположен запорный клапан (9), перекрывающий движение гидравлической жидкости от соответствующего силового привода к нагнетательной магистрали и приводимый в действие на закрытие независимо от команд, подаваемых гидравлическим клапанам управления, и от положения этих клапанов управления. Запорный клапан предпочтительно выполнен в виде обратного клапана, перекрывающего движение гидравлической жидкости от соответствующего силового привода (4) к нагнетательной магистрали (1). Изобретение позволяет усовершенствовать гидравлические системы, обеспечить возможность дооснащения известных систем без существенных расходов. 3 з.п. ф-лы, 2 ил.

Приоритет по пунктам:

| US 5490384 А, 13.02.1996 | |||

| Система автоматического управления гидрофицированной крепью | 1980 |

|

SU905485A1 |

| Устройство для управления секцией гидрофицированной крепи | 1989 |

|

SU1705589A1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ СЕКЦИИ МЕХАНИЗИРОВАННОЙ КРЕПИ | 1995 |

|

RU2079667C1 |

| DE 4320207 A1, 22.12.1994 | |||

| US 4718329 A, 12.01.1988. | |||

Авторы

Даты

2008-10-27—Публикация

2004-11-18—Подача