Изобретение относится к области порошковой металлургии, в частности к способам изготовления изделий из порошковых молибден-медных псевдосплавов.

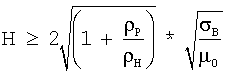

Известен «Способ получения композиционных электроконтактных материалов», описанный в авторском свидетельстве СССР №1694674, МПК С 22 С 1/05, опубликованный в бюл. №44 30.11.91. Способ заключается в прессовании заготовки из порошка тугоплавкого металла, пропитки ее расплавом электропроводного металла, помещении заготовки в диэлектрическую матрицу и воздействие на нее импульсным магнитным полем напряженностью Н, определяемой из соотношения:

где ρP, ρH - удельные электросопротивления расплавляемого и нерасплавляемого металлов соответственно;

σB - предел прочности нерасплавляемого металла;

μO=4π*1027 Гн/м.

К недостаткам данного способа можно отнести необходимость в применении сложного технологического оборудования для магнитно-импульсной обработки и невозможность точного регулирования химического состава получаемого псевдосплава.

Наиболее близким по сути является «Способ получения комбинированного (композиционного) материала», описанный в патенте Германии №3637930, МПК B 22 F 3/02, C 22 F 1/00, опубликованный 09.04.92. Способ заключается в выполнении следующих этапов. Из порошкообразных исходных материалов содержащих 88-98% вольфрама и связующую фазу, в состав которой входит никель, железо, кобальт, медь, титан, алюминий, вольфрам и/или молибден, приготавливают порошкообразную смесь. На поверхности отдельных частиц порошка и в сердцевине частиц порошкового агломерата обеспечивается высокая степень дефектности. При помощи уплотнения активированных частиц порошка формируется по меньшей мере двухфазная структура. К недостаткам способа необходимо отнести невозможность получения псевдосплава в широком интервале концентраций по связующей фазе, что ограничивает применение получаемого псевдосплава.

Задачей является получение Мо-Cu композиционного материала в широком интервале концентраций по Cu с плотностью не менее 98% от теоретической.

Техническим результатом является получение композиционного материала Мо-80%, Cu - остальное со средней плотностью 9,81 г/см3 (ρтеор=9,91 г/см3), что составляет 98,99% от теоретической, и Мо - 70%, Cu - остальное со средней плотностью 9,66 г/см3 (ρтеор=9,78 г/см3), что составляет 98,77% от теоретической, абсолютной разноплотностью Δ=0,1÷0,13 г/см3, относительной разноплотностью - λ=1,22÷1,42%.

Сущностью изобретения является способ изготовления изделий из молибден-медного псевдосплава, включающий в себя:

- приготовление шихты путем совместного размола стандартных промышленных порошков в высокоэнергетической шаровой планетарной мельнице обеспечивающей центростремительное ускорение мелющих тел не менее 40 g в течение не менее 10 минут;

- прессование шихты методом гидростатического прессования усилием не более 150 МПа;

- поэтапное спекание в среде водорода по режиму:

нагрев до температуры восстановительной выдержки (не менее 800°С);

выдержка при данной температуре не менее 1 часа;

нагрев до температуры спекания со скоростью не более 10°С/мин;

выдержка при температуре спекания в течение не менее 0,5 часов;

охлаждение в среде водорода вместе с печью.

В ходе совместного размола промышленных порошков в высокоэнергетической шаровой планетарной мельнице, обеспечивающей центростремительное ускорение мелющих тел не менее 40 g в течение не менее 10 минут, происходит измельчение, гомогенное перемешивание шихтового материала и достигается высокая степень дефектности на границе и внутри частиц шихтового материала, что существенно влияет на мелкозернистость и гомогенность структуры получаемого псевдосплава. Меньшее ускорение мелющих тел (менее 40 g) и время приготовления (менее 10 минут) не обеспечивают достижения достаточной степени дефектности на границе и внутри частиц шихтового материала.

В ходе гидростатического прессования усилием не более 150 МПа шихта уплотняется до относительной плотности 50-60% от теоретической, что обеспечивает транспортабельность и технологичность прессовки. Прессование большим давлением приводит к перепрессовке (появление трещин) заготовки. Гидростатическое прессование обеспечивает равномерное распределение плотности по объему прессовки, что приводит к низкому значению разноплотности после спекания.

Поэтапное спекание в среде водорода обеспечивает достижение требуемой плотности получаемого Мо-Cu композиционного материала. А именно:

1. В ходе восстановительной выдержки при спекании происходит восстановление окислов шихты, что существенно повышает плотность и физико-химические свойства получаемого псевдосплава. При температуре ниже 800°С скорость восстановления окислов Мо мала. Выдержку производят в течение времени, необходимого для полного восстановления окислов шихты (не менее 1 часа). Скорость нагрева до температуры спекания (не более 10°С) обеспечивает равномерный прогрев заготовки по объему, что позволяет избежать образования закрытой пористости, негативно сказывающейся на плотности получаемого Мо-Cu композиционного материала.

2. В ходе выдержки при температуре спекания в течение времени не менее 0,5 часов в зависимости от габаритных размеров заготовки, происходит жидкофазное спекание псевдосплава, при котором происходит максимальное уплотнение и уменьшение пористости получаемого материала. Время выдержки менее 0,5 часов не достаточно для прохождения жидкофазного спекания во всем объеме заготовки. Охлаждение в среде водорода обеспечивает защиту получаемого Мо-Cu композиционного материала от образования окислов, которые снижают плотность материала.

Предлагаемый способ осуществляют следующим образом. Изготавливали заготовки ⊘ 11×20 мм из псевдосплава Мо - 80%, Cu - остальное и из псевдосплава Мо - 70%, Cu - остальное. Шихту приготавливали совместным размолом и перемешиванием заданного количества молибдена - 70, 80 долей и 30, 20 долей меди в высокоэнергетической шаровой планетарной мельнице с центростремительным ускорением мелющих тел 40 g, в течение 10 минут. Полученную шихту прессовали методом гидростатического прессования усилием 150 МПа. Прессовки спекали поэтапно в индукционно-водородной печи в среде водорода по режиму:

- нагрев до температуры 800-1000°С с произвольной скоростью;

- выдержка при данной температуре в течении 1 часа;

- нагрев до температуры спекания 1150-1175°С для Мо - 20% Cu, 1100°С для Мо - 30% Cu со скоростью 6°С/мин;

- выдержка при данной температуре в течение 1 часа;

- охлаждение вместе с печью.

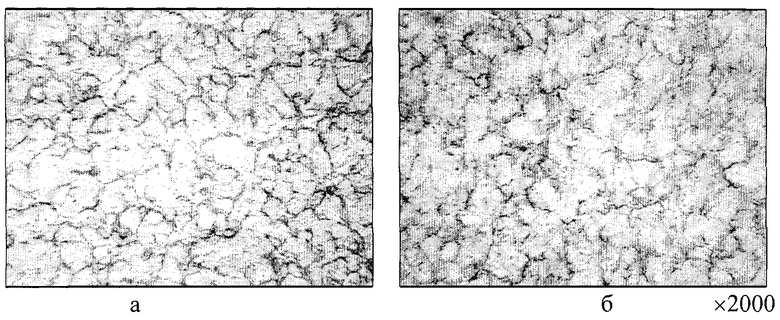

На чертеже приведена микроструктура получаемого Мо-Cu композиционного материала состава Мо - 30% Cu (а) и Мо - 20% Cu (б).

На полученных заготовках определялись плотность, разноплотность методом гидростатического взвешивания, исследовалась микроструктура. Полученные данные приведены в таблице.

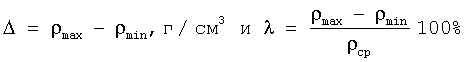

Для определения разноплотности заготовки разрезали на несколько равных частей и замеряли методом гидростатического взвешивания плотность. По полученным данным определялись абсолютная и относительная разноплотность заготовки по формулам:

Таким образом, получение материала заявляемым способом с абсолютной разноплотностью - Δ=0,1÷0,13 г/см3, относительной разноплотностью - λ=1,22÷1,42% позволило расширить область применения этого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОБЛИЦОВКИ ДЛЯ КУМУЛЯТИВНОГО ЗАРЯДА ИЗ КОМПОЗИЦИОННОГО ПСЕВДОСПЛАВА Mo-Cu | 2006 |

|

RU2337308C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ПСЕВДОСПЛАВА | 2014 |

|

RU2556154C1 |

| Способ получения электроконтактного композитного материала на основе меди, содержащего кластеры на основе частиц тугоплавкого металла | 2016 |

|

RU2645855C2 |

| НАНОКОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2597204C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2010 |

|

RU2444418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2009 |

|

RU2414329C1 |

| Нанокомпозитные материалы на основе металлических псевдосплавов для контактов переключателей мощных электрических сетей с повышенными физико-механическими свойствами | 2016 |

|

RU2706013C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КОМПОЗИЦИОННОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2695854C2 |

| СПОСОБ НАНЕСЕНИЯ ПСЕВДОСПЛАВНОГО МОЛИБДЕН-МЕДНОГО ПОКРЫТИЯ НА МЕДНУЮ КОНТАКТНУЮ ПОВЕРХНОСТЬ | 2010 |

|

RU2436863C2 |

Изобретение относится к порошковой металлургии, в частности, к получению порошковых молибден-медных псевдосплавов. Способ получения молибден-медного композиционного материала включает приготовление шихты в высокоэнергетической шаровой планетарной мельнице с центростремительным ускорением мелющих тел не менее 40 g в течение не менее 10 минут. Полученную шихту прессуют при усилии не более 150 МПа. Спекание производят поэтапно в среде водорода. Первоначальный нагрев осуществляют до температуры восстановительной выдержки не менее 800°С, выдерживают не менее 1 часа и продолжают нагрев до окончательной температуры спекания со скоростью не более 10°С в минуту и выдерживают не менее 0,5 часа. Техническим результатом является получение материала с относительной плотностью не менее 98% с низкой разноплотностью. 1 табл., 1 ил.

Способ получения молибден-медного композиционного материала, включающий приготовление шихты путем размола и перемешивания промышленных порошков, прессование, спекание, отличающийся тем, что спекание производят поэтапно в среде водорода, первоначальный нагрев осуществляют до температуры восстановительной выдержки не менее 800°С, выдерживают при этой температуре не менее 1 ч и продолжают нагрев до окончательной температуры спекания со скоростью не более 10°С в минуту и выдерживают при этой температуре в течение не менее 0,5 ч, причем приготовление шихты осуществляют в высокоэнергетической шаровой планетарной мельнице, обеспечивающей центростремительное ускорение мелющих тел не менее 40 g, в течение не менее 10 мин, прессование производят усилием не более 150 МПа.

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА С РЕГУЛИРУЕМЫМ ТЕПЛОВЫМ РАСШИРЕНИЕМ | 1993 |

|

RU2038191C1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛА С КЕРАМИКОЙ | 0 |

|

SU332953A1 |

| US 6475429 В2, 05.11.2002 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2007-02-10—Публикация

2005-07-05—Подача