ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка является частично продолжающей в отношении находящейся на одновременном рассмотрении патентной заявки США серии № 10/191440, поданной 8 июля 2002 г.

ОБОСНОВАНИЕ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

Настоящее изобретение в основном касается стабилизации галогенсодержащих полимеров, таких как поливинилхлоридные (PVC) смолы. В частности, настоящее изобретение касается содержащих карбонат/карбоксилат металла сверхосновных жидких микроэмульсионных композиций, способных обеспечивать статическую и динамическую термостабильность ПВХ-смол пищевой марки, подвергающихся термодеструкции.

Описание предшествующего уровня техники

Обычно ПВХ-смолы могут быть стабилизированы рядом стабилизаторов. Как правило, для этих целей используют соединения, содержащие тяжелые металлы, такие как, например, свинец, кадмий и барий, но возникают проблемы с точки зрения окружающей среды и токсикологии, в особенности в случае ПВХ-смол пищевой марки, где особенно запрещено наличие материала, содержащего большое количество тяжелых металлов. Таким образом, по-прежнему существует потребность в эффективных стабилизаторах и стабилизирующих композициях для ПВХ-смол, по существу не содержащих свинца и других тяжелых металлов, приводящих к проблемам, связанным с окружающей средой и токсичностью.

Известно применение твердых карбоксилатов кальция и цинка для стабилизации полимеров, в частности ПВХ-смол пищевой марки ("соответствующих ФДА"). Попытки получить такие стабилизаторы в жидкой форме для обеспечения простоты в обращении и включения в смолы оказались технологически трудновыполнимой задачей.

Таким образом, остается потребность в жидких стабилизаторах ПВХ, характеризующихся большим сроком хранения и обеспечивающих термостабильность и удовлетворительные технологические характеристики при включении в ПВХ-смолы. Кроме того, также желательно получить жидкие стабилизаторы ПВХ, снижающие тенденцию стабилизированных композиций на основе ПВХ-смол образовывать "вуаль" при умеренном нагревании.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения состоит в разработке стабильных эффективных жидких микроэмульсионных стабилизирующих композиций для термостабилизации, т.е. статической и динамической термостабилизации, галогенсодержащих полимеров.

В частности, цель настоящего изобретения состоит в разработке композиций пищевой марки из галогенсодержащих полимеров, таких как ПВХ, содержащих соответствующие ФДА жидкие микроэмульсии в качестве термостабилизаторов.

В соответствии с указанными и другими целями изобретения разработана жидкая микроэмульсионная композиция, обеспечивающая статическую и динамическую термостабильность галогенсодержащих полимеров, включающая:

a) карбонат/карбоксилат металла, полученный при взаимодействии оксида и/или гидроксида металла, выбираемого из группы, включающей натрий, калий, кальция, магний, цинк и смеси указанных металлов, и алифатической кислоты, алифатическая составляющая которой содержит приблизительно до 30 атомов углерода, и диоксида углерода в масле;

b) одно или более не фенольных соединений, содержащих порядка двух или трех гидроксильных групп, и

с) один или более полиолов и/или спиртовых этоксилатов, и/или спиртовых пропоксилатов, приблизительно с 6-24 атомами углерода в спирте и 0-3 этиленоксидными звеньями и/или 0-3 пропиленоксидными звеньями.

Другой аспект настоящего изобретения составляет галогенсодержащая полимерная композиция с улучшенным сопротивлением разрушению при нагревании, т.е. улучшенной термостабильностью, в дополнение к статической и динамической термостабильности, включающая галогенсодержащий полимер и стабилизирующее количество вышеуказанной жидкой микроэмульсионной композиции, эффективно обеспечивающей статическую и динамическую термостабильность галогенсодержащей полимерной композиции.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

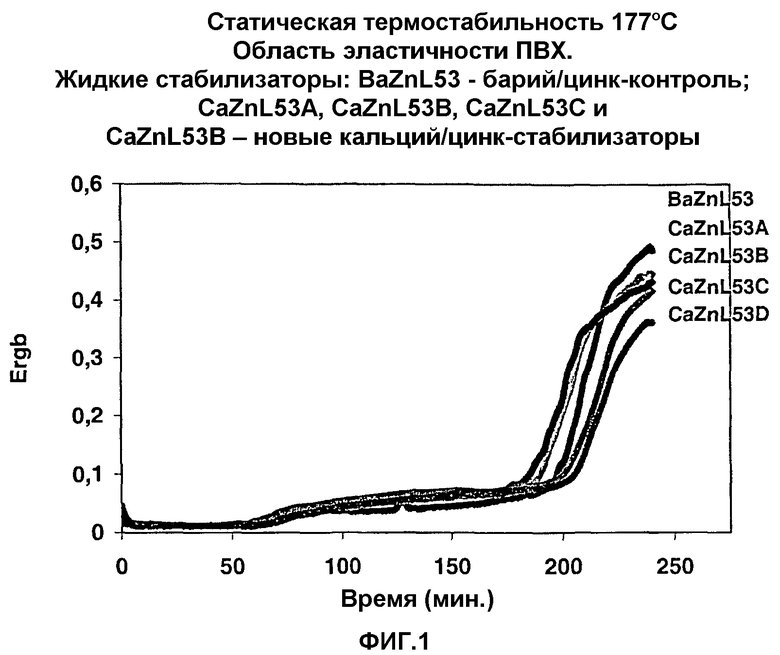

Фиг.1 представляет собой график термостабильности при 177°C для ПВХ, формулированного в целях применения в качестве эластичного, санкционированного ФДА материала, обработанного стабилизаторами по настоящему изобретению, по сравнению с ПВХ, обработанным стабилизатором на основе барий/цинк, промышленно выпускаемым под маркой 4753 (Crompton Corp.) и выходящим за рамки объема настоящего изобретения;

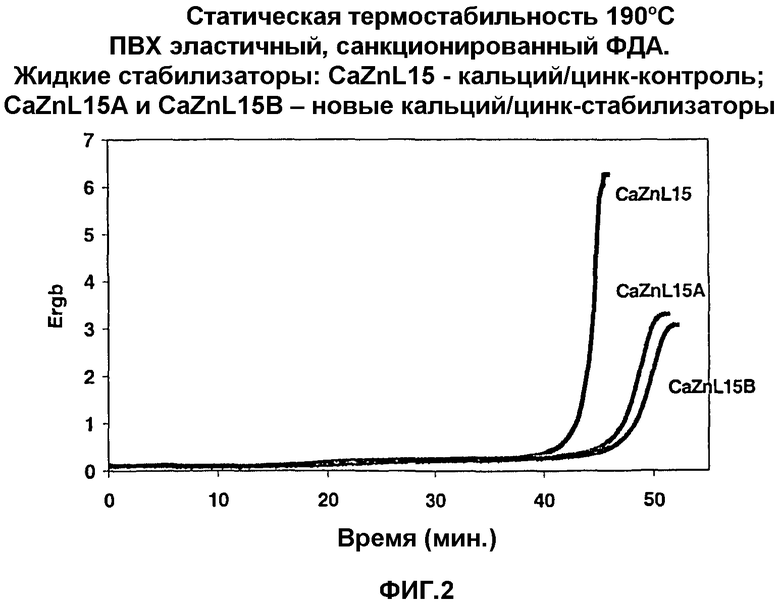

фиг.2 представляет собой график термостабильности при 190°C для ПВХ, формулированного в целях применения в качестве эластичного, санкционированного ФДА материала, обработанного стабилизаторами по настоящему изобретению, по сравнению с ПВХ, обработанным стабилизатором на основе кальций/цинк, промышленно выпускаемым под маркой 3155 (Crompton Corp.) и выходящим за рамки объема настоящего изобретения;

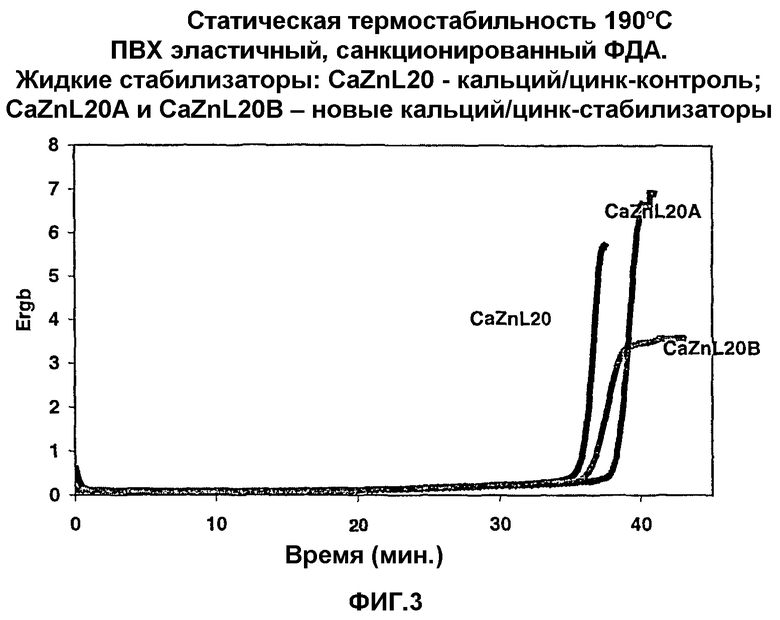

фиг.3 представляет собой график термостабильности при 190°C для ПВХ, формулированного в целях применения в качестве эластичного, санкционированного ФДА материала, обработанного стабилизаторами по настоящему изобретению, по сравнению с ПВХ, обработанным промышленно выпускаемым стабилизатором на основе кальций/цинк, выходящим за рамки объема изобретения, в качестве конкурентного стабилизатора на основе кальций/цинк, и

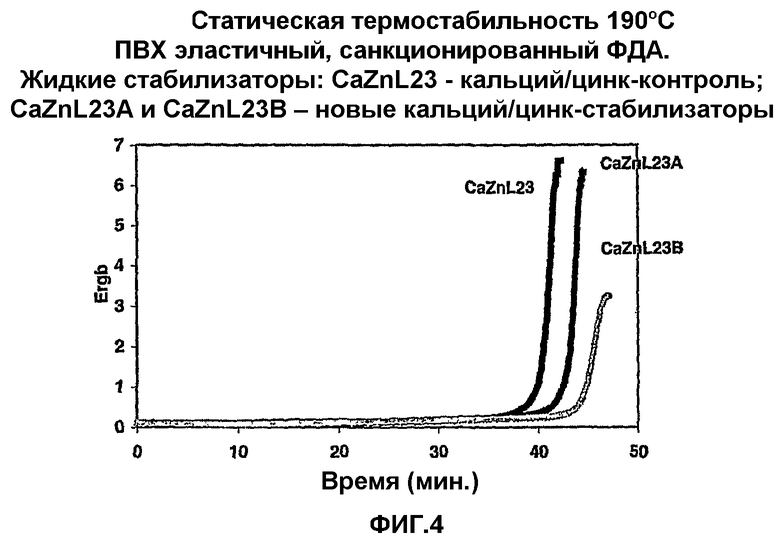

фиг.4 представляет собой график термостабильности при 190°C для ПВХ, формулированного в целях применения в качестве эластичного, санкционированного ФДА материала, обработанного стабилизаторами по настоящему изобретению, по сравнению с ПВХ, обработанным стабилизатором на основе кальций/цинк, промышленно выпускаемым под маркой 3023 (Crompton Corp.) и выходящим за рамки объема настоящего изобретения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Одна из выгодных особенностей микроэмульсий по настоящему изобретению состоит в том, что указанные микроэмульсии позволяют избежать употребления компонентов на основе металлов, нежелательных для окружающей среды, например бария, кадмия и свинца.

Содержащие карбонат/карбоксилат металла сверхосновные жидкие микроэмульсионные композиции по настоящему изобретению, полученные из (a) одного или более карбонат/карбоксилатов металла в масле, (b) промотера или катализатора фазового переноса, включающего одно или более не фенольных соединений, содержащих порядка двух или трех гидроксильных групп, и (c) поверхностно-активного вещества, состоящего из одного или более полиолов и/или спиртовых этоксилатов, и/или спиртовых пропоксилатов, содержащих от приблизительно 6 до приблизительно 24 атомов углерода в спирте и 0-3 этиленоксидных звеньев и/или 0-3 пропиленоксидных звеньев.

Первым компонентом содержащих карбонат/карбоксилат металла микроэмульсий является карбонат/карбоксилат металла, полученный при взаимодействии основного соединения металла и алифатической кислоты, в которой алифатическая составляющая содержит приблизительно до 30 атомов углерода, с последующим карбоксилированием с помощью кислотного газа, например диоксида углерода, в масле, что дает содержащие карбонат/карбоксилат металла сверхосновные микроэмульсии. Подходящие для указанного здесь применения основные соединения металла включают, но не в порядке ограничения, оксид кальция, гидроксид кальция, оксид магния, гидроксид магния, гидроксид натрия, гидроксид калия, оксид цинка, гидроксид цинка и комбинации указанных соединений, предпочтительными являются гидроксид кальция и оксид цинка.

Алифатическая кислота по настоящему изобретению может включать как насыщенные, так и ненасыщенные алифатические кислоты, в которых алифатическая составляющая содержит от приблизительно 6 до приблизительно 30 атомов углерода и предпочтительно от приблизительно 7 до приблизительно 16 атомов углерода. Подходящие алифатические кислоты включают, но не в порядке ограничения, такие кислоты, как каприловая кислота, каприновая кислота, лауриловая кислота, миристиновая кислота, миристоленовая кислота, декановая кислота, додекановая кислота, пентадекановая кислота, пальмитиновая кислота, пальмитолеиновая кислота, маргариновая кислота, стеариновая кислота, 12-гидроксистеариновая кислота, олеиновая кислота, рицинолеиновая кислота, линолевая кислота, арахиновая кислота, гадолиновая кислота, эйкозандиеновая кислота, бегеновая кислота, эруковая кислота, жирные кислоты таллового масла, жирная кислота рапсового масла, жирная кислота льняного масла и тому подобное, и смеси любых таких кислот. Предпочтительными алифатическими кислотами для рассматриваемого употребления являются олеиновая кислота и жирные кислоты таллового масла.

Обычно сверхосновные карбонат/карбоксилат(ы) металла являются микроэмульсиями, системами гомогенного вида, отличающимися избыточным содержанием металла по отношению к тому количеству, которое должно присутствовать согласно стехиометрии металла и конкретной алифатической кислоты, взаимодействующей с металлом. Количество избыточного металла обычно выражается через коэффициент по металлу. Термин "коэффициент по металлу" означает соотношение суммарных эквивалентов металла и эквивалентов алифатической кислоты. Нейтральная соль металла имеет коэффициент по металлу, равный единице. Соль с 4,5-кратным содержанием металла по отношению к содержанию в нейтральной соли содержит избыток металла в 3,5 эквивалента или имеет коэффициент 4,5. Соотношения между карбонатом металла и карбоксилатом металла составляют от приблизительно 0,2 до приблизительно 10, предпочтительно от приблизительно 0,5 до приблизительно 7 и наиболее предпочтительно от приблизительно 0,7 до приблизительно 5.

Квалифицированному специалисту в данной области нетрудно понять, что сверхосновный карбонат/карбоксилат металла получают при взаимодействии смеси, содержащей, по меньшей мере, стехиометрический избыток вышеуказанного основного соединения (соединений) металла, любую вышеуказанную алифатическую кислоту (кислоты), масло, промотер и поверхностно-активное вещество с кислотным газом, например SO2 или CO2. Предпочтительно кислотным газом является CO2.

Масло, используемое для получения и содержащее карбонат/карбоксилаты металла, обычно является инертным растворителем для алифатической кислоты. Растворители, которые могут быть здесь применены, включают масла и необязательно органическое вещество, которое способно легко растворяться или смешиваться с маслом. В особенности целесообразно использовать высококипящий высокомолекулярный растворитель для получения галогенсодержащей полмерной композиции с пониженной тенденцией к образованию "вуали" при употреблении.

Пониженная тенденция галогенсодержащего полимера, такого как ПВХ-смолы, к образованию "вуали" при употреблении выражается также в сниженной тенденции добавок к смоле к испарению, это означает, что промышленные изделия из смолы выделяют пониженное количество и предпочтительно незначительное, либо вовсе не выделяют, летучих соединений в окружающую среду, когда смола подвергается умеренному нагреванию, обычно до температур в пределах, например, от приблизительно 60°C до приблизительно 130°C (140-270°F). Такие соединения, выделяемые промышленными изделиями из поливинилхлоридных смол в указанных условиях, могут включать один или более компонентов добавок, используемых в промышленном получении поливинилхлорида, продукты разложения одной или более указанных добавок, соединения, образованные при взаимодействии любых таких выделяемых соединений или продуктов разложения, или смеси вышеперечисленных соединений.

Подходящие высококипящие высокомолекулярные растворители для применения по изобретению включают парафиновые масла с температурами кипения выше приблизительно 170°C. Обычно применяемые масла такого типа, известные специалистам в данной области, включают, например, масла, поставляемые Exxon под торговой маркой Isopar®, например Isopar® M, Isopar® G, Isopar® H и Isopar® V, и торговой маркой Telura®, например Telura® 407, и Crompton Corporation под названием гвоздичное масло. Подходящие органические растворители включают незамещенные или замещенные ароматические углеводороды, этоксилированные длинноцепочечные спирты, например этоксилированные спирты, содержащие примерно до 20 атомов углерода, и смеси указанных растворителей. Полезные незамещенные или замещенные ароматические углеводороды включают растворитель с высокой температурой вспышки нафта и тому подобное.

Когда карбоксилирование смесей происходит с применением кислотного газа, например, диоксида углерода, количество используемого кислотного газа зависит в некоторых отношениях от требуемой основности рассматриваемого продукта, а также от количества используемого основного соединения металла, которое, как описано выше, варьируется (общее количество) в пределах от приблизительно 1 до приблизительно 10, предпочтительно от приблизительно 1,2 до приблизительно 8 и наиболее предпочтительно от приблизительно 1,7 до приблизительно 6,0, эквивалентов на эквивалент алифатической кислоты. Кислотный газ в основном пропускают под поверхностью реакционной смеси, содержащей дополнительное количество (т.е. количества в избытке по отношению к необходимым для количественного превращения алифатической кислоты в соль, карбоксилат металла) основания, после образования промежуточного карбоксилата металла. Способ карбоксилирования, являющийся частью способа получения карбонат/карбоксилата металла, хорошо известен специалистам в данной области. Кислотный газ, применяемый на стадии карбоксилирования, используют для взаимодействия с избытком основного соединения металла, которое может уже присутствовать или может быть добавлено на стадии карбоксилирования. Смеси продуктов, полученных после карбоксилирования, называемые здесь карбонат/карбоксилаты металла по настоящему изобретению, включают, например, карбонат кальция, полученный при взаимодействии диоксида углерода с гидроксидом кальция, и карбонат цинка, полученный при взаимодействии диоксида углерода с оксидом цинка.

Важным компонентом содержащих карбонат/карбоксилат металла микроэмульсий является промотер или катализатор фазового переноса, например триэтаноламин, диэтаноламин, этаноламин и т.д. Промотеры целесообразно использовать в способе карбоксилирования для обеспечения включения большого избытка основного соединения металла в водные микрокапельки микроэмульсий. Подходящие промотеры включают одно или более не фенольных соединений, содержащих приблизительно 2 или более гидроксильных групп, и предпочтительно приблизительно 2 или приблизительно 3 гидроксильные группы. Примеры таких соединений включают, но не в порядке ограничения, глицерин, глицеролмоноолеат, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, трипропиленгликоль, монобутиловый эфир диэтиленгликоля и тому подобное. Предпочтительным промотером для рассматриваемого применения является глицерин.

Количества промотера, как правило, находятся в пределах от приблизительно 1% до приблизительно 25%, предпочтительно от приблизительно 1,5% до приблизительно 20% и наиболее предпочтительно от приблизительно 2% до приблизительно 16% от загрузки кислоты. Количества катализаторов фазового переноса могут широко варьироваться, например в пределах от приблизительно 1% до приблизительно 25%, предпочтительно от приблизительно 1,5% до приблизительно 20% и наиболее предпочтительно от приблизительно 2% до приблизительно 16% от загрузки кислоты.

Третий компонент микроэмульсии по настоящему изобретению представляет собой поверхностно-активное вещество, содержащее один или более полиолов и/или спиртовых этоксилатов, и/или спиртовых пропоксилатов, каждый из которых содержит от приблизительно 6 до приблизительно 24 атомов углерода в спирте и 0-3 этиленоксидных звена и/или 0-3 пропиленоксидных звена. Соединения такого типа включают, но не в порядке ограничения, высокомолекулярные спирты, например спирты с молекулярной массой свыше приблизительно 186. Подходящие поверхностно-активные вещества для рассматриваемого применения включают сорбит, пентаэритрит, спирты сахаров и соответствующие алкоксилированные производные и тому подобное. Предпочтительным поверхностно-активным веществом для применения по изобретению является сорбит. Другие полезные поверхностно-активные вещества представляют собой длинноцепочечные этоксилированные спирты, т.е. те спирты, которые содержат, по меньшей мере, около 20 атомов углерода, и включают промышленно выпускаемые спирты, такие как указанные спирты, поставляемые Shell под торговыми марками Neodol, например Neodol® 23.1, Neodol® 25.1, и Condea Vista под торговой маркой Alfol, например Alfol® 1216.15. Поверхностно-активные вещества могут быть использованы в количестве приблизительно в пределах от приблизительно 0,5 мас.% до приблизительно 25 мас.%, предпочтительно от приблизительно 1 мас.% до приблизительно 10 мас.% и наиболее предпочтительно от приблизительно 3 мас.% до приблизительно 8 мас.%.

Содержащие карбонат/карбоксилат металла микроэмульсии получают общепринятым способом, осуществляя карбоксилирование вышеуказанных компонентов в масле при соответствующих температурах, например от приблизительно 100°C до приблизительно 220°C и предпочтительно от приблизительно 140°C до приблизительно 210°C, так что вязкость микроэмульсии не становится чрезмерно высокой, т.е. вязкость не превышает приблизительно 10000 сП. После взаимодействия реакционный продукт может быть очищен от твердых примесей с применением известных и общепринятых способов, например фильтрованием.

Микроэмульсионные композиции предпочтительно используют в комбинации с галогенсодержащими органическими полимерами, например галогенсодержащими пластическими материалами, что способствует образованию стабилизированных галогенсодержащих органических полимеров. Такие галогенсодержащие органические полимеры включают гомополимеры, такие как полимеры типа поливинилхлорида, например поливинилхлорид и поливинилиденхлорид. Такие полимеры могут также включать полимеры, полученные сополимеризацией винилхлорида с другими ненасыщенными мономерами. Ненасыщенными мономерами могут служить соединения, содержащие способные к полимеризации углерод-углеродные двойные связи и включают, например, альфа-олефины, такие как, например, этилен, пропилен и 1-гексен; акрилаты, такие как, например, акриловая кислота, этилакрилат и акрилонитрил; виниловые мономеры, такие как, например, стирол и винилацетат и/или малеаты, такие как, например, малеиновая кислота, малеиновые ангидриды и сложные эфиры малеиновой кислоты. В особенности предпочтительными смолами, к которым добавляют соединения по настоящему изобретению, являются хлорсодержащие полимеры, в частности ПВХ, и композиции, содержащие указанные смолы.

Микроэмульсионные композиции по настоящему изобретению могут также применяться с пластифицированными поливинилхлоридными полимерными композициями общепринятого формулирования. Могут быть использованы стандартные пластификаторы, хорошо известные специалистам в данной области. Примерами таких пластификаторов являются фталаты, сложные эфиры алифатических дикарбоновых кислот, тримеллитаты, эпоксипластификаторы, полимерные пластификаторы и сложные эфиры фосфорной кислоты.

Обычно микроэмульсионные композиции используют в количествах, эффективных для обеспечения статической и динамической термостабильности, т.е. устойчивости к разрушению при нагревании, галогенсодержащих полимеров, таких как ПВХ или другая поливинилхлоридная смола, и полученных из указанных смол композиций по настоящему изобретению. То есть "разрушение при нагревании" включает разрушение, обусловленное воздействием избыточного тепла, а также разрушение, вызываемое или ускоряемое тепловым воздействием. Эффективная статическая и динамическая термостабильность обеспечивается в основном добавлением эффективного термостабилизирующего количества микроэмульсии в пределах от приблизительно 0,5 до приблизительно 10 и предпочтительно от приблизительно 0,8 до приблизительно 5, преимущественно от приблизительно 1 до приблизительно 3 частей на сто частей смолы (ч/с). Указанные содержащие карбонат/карбоксилат металла микроэмульсионные композиции могут быть добавлены к хлорсодержащей смоле как таковые или в смесях с другими типами промежуточных соединений для стабилизаторов. Примерами таких промежуточных соединений могут служить дикетоны, фосфиты, карбоксилаты металла, антиоксиданты, акцепторы радикалов и тому подобные соединения, способствующие предупреждению термодеструкции смолы.

Примерами дикетоновых компонентов стабилизатора являются дибензоилметан, стеароилбензоилметан, дистеароилметан и тому подобное. Примерами фосфитных комопнентов стабилизатора являются трис-нонилфенилфосфит, трис-(2-этилгексил)фосфит, фенилди(2-этилгексил)фосфит, трис(изодецил)фосфит и тому подобное. Примерами других компонентов металлкарбоксилатного стабилизатора являются стеарат кальция, олеат кальция, 2-этилгексаноат кальция, 2-этилгексаноат цинка, олеат цинка, стеарат цинка и тому подобное.

Примерами фенольных антиоксидантных компонентов стабилизатора являются промышленно выпускаемые антиоксиданты, такие как антиоксиданты, поставляемые Ciba SC под торговой маркой Irganox®, например Irganox® 1076, Irganox® 1010 и lrganox® 1135, ICI под торговой маркой Topanol. Примерами акцепторов радикалов служат Tinuvin® 770, Chimasorb® 944, Chimasorb® 119 (все выпускаются Ciba SC), Chimasorb UV-3346 (Cytec) и Lovilite® 76 (Great Lakes).

Стабилизированные галогенсодержащие органические полимеры, например стабилизированные поливинилхлоридные полимерные композиции, содержащие указанные компоненты, могут также содержать общепринятые вспомогательные добавки, такие как смазывающие вещества, замедлители горения, наполнители, пигменты, УФ-поглотители, модифицирующая добавка, увеличивающая ударную прочность, технологические добавки и тому подобное, в относительных количествах, эффективных для выполнения требуемых функций каждого такого ингредиента. Указанные ингредиенты могут быть добавлены по необходимости перед, во время или после стадии, на которой микроэмульсию по настоящему изобретению или смеси указанной микроэмульсии с другими компонентами стабилизатора вводят в поливинилхлоридную полимерную композицию.

Примерами смазывающих веществ являются вещества, выбираемые из группы, включающей горный воск, сложные эфиры жирных кислот, PE-воски, амидные воски, хлорированные парафины, глицериновые сложные эфиры, жирные кетоны, смазывающие вещества на силиконовой основе и комбинации указанных веществ.

Примерами наполнителей может служить одно или более веществ из группы, включающей доломит, волластонит, силикаты, глину, тальк, стекловолокно, стеклянные бусы, древесную муку, слюду, газовую сажу, графит, горную муку, тяжелый шпат, тальк, каолин и мел.

Примерами пигментов могут служить пигменты, выбираемые из группы, включающей TiO2, пигменты на основе оксида циркония, BaSO4, оксид цинка (белый цинк) и литопоны (сульфид цинка/сульфат бария), газовая сажа, смеси газовая сажа/диоксид титана, пигменты на основе оксида железа, Sb2О3, (Ti, Ba, Sb)O2, Cr2O3, шпинели, такие как кобальтовая синь и кобальтовая зелень, Cd(S, Se), ультрамарин синий, органические пигменты, например азопигменты, фталоцианиновые пигменты, хинакридоновые пигменты, периленовые пигменты, дикетопирролопирроловые пигменты и антрахиноновые пигменты.

Примерами технологических добавок служат промышленно выпускаемые технологические добавки, поставляемые Rohm and Haas под торговой маркой Paraloid®, например Paraloid® K-120N, Paraloid® K-125, Paraloid® K-147, Elf Atochem под торговой маркой Metablue®, например Metablue® P-501 и Metablue® P-550.

Примерами модифицирующих добавок, увеличивающих ударную прочность, являются промышленно выпускаемые, увеличивающие ударную прочность модификаторы, поставляемые Rohm and Haas под торговой маркой Paraloid®, например Paraloid® BTA 715, Paraloid® BTA 733 и Paraloid® KM, Kaneka под торговой маркой Kane Ace®, например Kane Ace® B-52 и Kane Ace® B-58, и Dow Chemical под торговой маркой Tyrene®, например Tyrene® 3615 и Tyrin 3614A.

Следующие неограничивающие примеры служат иллюстрацией настоящего изобретения.

ПРИМЕР 1

200 г Ca(OH)2 и 900 мл Isopar M (изопарафиновый растворитель, Exxon) загружают в четырехгорлую круглодонную 3-литровую колбу и при перемешивании нагревают до 125°C. Медленно добавляют 318 г олеиновой кислоты. Пропускают CO2 при 240 мл/мин, поддерживая температуру реакционной смеси при 125°C. Осуществляют мониторинг общей скорости отвода воды, собираемой в присоединенной насадке Дина-Старка. Сразу после добавления всей олеиновой кислоты карбоксилирование останавливают и температуре дают подняться до 193°C. К этому моменту собирают 2 мл воды.

Затем добавляют 10 г сорбита, суспендированного в 100 мл Isopar M. Карбоксилирование возобновляют при 240 мл/мин подаваемого CO2 и сопровождают постепенным добавлением глицерина (приблизительно 1 мл/мин), пока общее количество добавленного глицерина не станет равным 42 мл. Когда присутствие Ca(OH)2 больше не обнаруживается, как показывает титрование, продолжают осуществление взаимодействия в течение еще одного часа при непрерывном карбоксилировании. Суммарное количество собранной воды составляет 48 мл. Реакционный продукт отделяют фильтрованием от твердых веществ и упаривают для удаления остаточного растворителя. Получают очищенный золотисто-желтый продукт, который содержит 9,2 мас.% Ca (1,5 мас.% в виде олеата и 7,7 мас.% в виде карбоната) и имеет вязкость при 25°C, равную 1010 сП.

ПРИМЕР 2

200 г Ca(OH)2 и 900 мл Isopar M загружают в четырехгорлую груглодонную 3-литровую колбу и при перемешивании нагревают до 140°C. Медленно добавляют 318 г жирной кислоты таллового масла со средней молекулярной массой 288, пропуская CO2 при 240 мл/мин, поддерживая температуру реакционной смеси порядка 140°C. Осуществляют мониторинг общей скорости отвода воды, собираемой в присоединенной насадке Дина-Старка. Сразу после добавления всей жирной кислоты таллового масла карбоксилирование останавливают и температуре дают подняться до 190°C. К этому моменту собрано 5 мл воды.

Затем добавляют 10 г сорбита, суспендированного в 100 мл Isopar M, и реакционную смесь нагревают до 190°C. После чего добавляют 15 мл глицерина. Карбоксилирование возобновляют при 240 мл/мин и сопровождают постепенным добавлением глицерина (порядка 1 мл/мин), пока общее количество добавленного глицерина не станет равным 45 мл. Когда присутствие Ca(OH)2 больше не обнаруживается, как показывает титрование, продолжают осуществление взаимодействия в течение еще одного часа при непрерывном карбоксилировании. Суммарное количество собранной воды составляет 50 мл. Реакционный продукт отделяют фильтрованием от твердых веществ и упаривают для удаления остаточного растворителя. Получают очищенный золотисто-желтый продукт, который содержит 10,3 мас.% Ca (2,3 мас.% в виде таллата и 8,0 мас.% в виде карбоната) и имеет вязкость при 25°C, равную 1240 сП.

ПРИМЕР 3

В 12-литровую емкость, при перемешивании, загружают Alfonic 1216-1.3 (смесь спиртов C12-C26, этоксилированных 1,3-этиленоксидом (1338 г), Neodol 45 (смесь спиртов, содержащих в основном спирт C14) (180 г), Isopar G (изопрафиновый растворитель, Exxon) (3600 мл) и гидроксид кальция (733 г) и нагревают до 140°C. Медленно добавляют неодекановую кислоту (582 г) с удалением образующейся при нейтрализации воды и температуру повышают до 160°C. Затем добавляют 20 г глицерина с последующим непрерывным добавлением в реакционную систему CO2 при скорости 221 мл/мин. Для предупреждения пенообразования впоследствии добавляют глицерин. После суммарного введения 180 г глицерина, длящегося 8 часов, реакционную смесь карбоксилируют в течение еще трех часов, пока общее количество собранного водного дистиллята не достигнет 211 г. Реакционный продукт отделяют фильтрованием от твердых веществ и упаривают для удаления растворителя. Получают светло-желтый продукт, который содержит 10,9 мас.% Ca (1 мас.% в виде гидроксида, 2,3 мас.% Ca в виде неодеканоата и 7,6 мас.% Ca в виде карбоната) и имеет вязкость при 25°C, равную 1550 сП.

ПРИМЕР 4

В 3-литровую пластиковую колбу загружают гвоздичное масло (250 г), олеиновую кислоту ФДА (129 г), ZnO (20 г) и 20 мл воды. Реактор нагревают до 107°C при энергичном перемешивании до тех пор, пока содержимое не станет прозрачным. Реакционную температуру повышают до 140°C и отделяют 15 мл воды. В колбу добавляют дополнительно 45 г ZnO и перемешивание продолжают в течение 5 минут. Затем добавляют 10 г сорбита и реакционную температуру повышают до 180°C. Загружают 20 г глицерина и, после перемешивания в течение нескольких минут, начинают карбоксилирование со скоростью подачи CO2 240 мл/мин в течение 4 часов. Затем реакционный продукт отделяют фильтрованием от твердых веществ. Получают светло-желтый продукт, который содержит 5,8 мас.% цинка (3 мас.% Zn в виде олеата и 2,8 мас.% Zn в виде карбоната) и имеет вязкость при 25°C, равную 1034 сП.

ПРИМЕР 5

В 3-литровую пластиковую колбу загружают гвоздичное масло (176,2 г), олеиновую кислоту ФДА (216,6 г), ZnO (31,2 г) и 20 мл воды. Смесь нагревают до 104°C при энергичном перемешивании до тех пор, пока содержимое не станет прозрачным. Реакционную температуру повышают до 140°C и отделяют 15 мл воды. В колбу добавляют дополнительно 31,2 г ZnO и перемешивание продолжают в течение 5 минут. Затем добавляют 15 г сорбита и реакционную температуру повышают до 180°C. Загружают 20 г глицерина и, после перемешивания в течение нескольких минут, начинают карбоксилирование, со скоростью подачи CO2 240 мл/мин в течение 5 часов. Затем реакционный продукт отделяют фильтрованием от твердых веществ. Получают коричневый продукт, который содержит 9,42 мас.% цинка (5 мас.% Zn в виде олеата и 4,42 мас.% Zn в виде карбоната цинка) и имеет вязкость при 25°C, равную 1165 сП.

ПРИМЕР 6

В 13-литровую пластиковую колбу загружают гвоздичное масло (143,8 г), жирную кислоту таллового масла (258,9 г), ZnO (37,3 г) и 20 мл воды. Смесь нагревают до 103°C при энергичном перемешивании до тех пор, пока содержимое не станет прозрачным. Реакционную температуру повышают до 130°C и отделяют 15 мл воды. В колбу добавляют дополнительно 27 г ZnO и перемешивание продолжают в течение 5 минут. Затем добавляют 15 г сорбита и реакционную температуру повышают до 140°C. Загружают 20 г глицерина и, после перемешивания в течение нескольких минут, пропускают диоксид углерода со скоростью 240 мл/мин в течение 5 часов. Во время карбоксилирования температуре дают подняться до 180°C. Затем реакционный продукт отделяют фильтрованием от твердых веществ. Получают коричневую жидкость, которая содержит 10,1 мас.% цинка (6 мас.% Zn в виде олеата и 4,1 мас.% Zn в виде карбоната цинка) и имеет вязкость при 25°C, равную 1560 сП.

ПРИМЕР 7

В 13-литровую пластиковую колбу загружают гвоздичное масло (143,8 г), олеиновую кислоту (258,9 г), ZnO (37,2 г) и 20 мл воды. Смесь нагревают до 106°C при энергичном перемешивании до тех пор, пока содержимое не станет прозрачным. Реакционную температуру повышают до 160°C. В колбу добавляют дополнительно 27 г ZnO и перемешивание продолжают в течение 5 минут. Затем добавляют 15 г сорбита и реакционную температуру повышают до 180°C. Загружают 20 г глицерина и, после перемешивания в течение нескольких минут, начинают карбоксилирование, со скоростью подачи CO2 240 мл/мин. После карбоксилирования в течение 5 часов добавляют 10 г Ca(OH)2 и карбоксилирование продолжают при той же скорости в течение 2 часов. Затем реакционный продукт отделяют фильтрованием от твердых веществ. Получают светло-коричневый продукт, который содержит 8,8 мас.% цинка (в виде смеси олеата цинка и карбоната цинка), 0,4 мас.% кальция (в виде смеси олеата и карбоната) и имеет вязкость при 25°C, равную 640 сП.

ПРИМЕР 8

В однолитровую четырехгорлую колбу загружают 150 г гвоздичного масла, 150 г Neodol 23,1 и 138 г гидроксида кальция. Смесь нагревают до 150-155°C при перемешивании. Затем добавляют 84,5 г жирной кислоты таллового масла и 25 г триэтаноламина. Осуществляя сбор воды, добавляют 75,5 г диоксида углерода за период 4 часа. После чего сырой продукт фильтруют, получая прозрачную жидкость янтарного цвета, которая содержит 9% кальция и имеет вязкость, равную 130 сП при 25°C.

ПРИМЕР 9

Статическую термостабильность содержащих ПВХ (Oxy 225, поставляемый Polyone) микроэмульсионных композиций, входящих в рамки объема настоящего изобретения, сравнивают, в соответственно эквивалентных количествах, с содержащими ПВХ (Oxy 225, поставляемый Polyone) микроэмульсионными композициями, выходящими за рамки объема настоящего изобретения, оценивая изменение цвета (Ergb) со временем, как представлено на фиг.1-4. На фиг.1 бариевая микроэмульсия (выходящая за рамки объема настоящего изобретения) заменена на кальциевую микроэмульсию (входящую в рамки объема настоящего изобретения) без дорогостоящей оптимизации или добавления дорогостоящих совместных стабилизаторов. На фиг.2-4 коммерческие стабилизаторы Ca/Zn, удовлетворяющие ФДА (выходящие за рамки объема настоящего изобретения) заменены стабилизаторами Ca/Zn (входящими в рамки объема настоящего изобретения), демонстрирующими улучшенные эксплуатационные характеристики при меньшей стоимости.

Несмотря на то, что настоящее изобретение раскрыто в предпочтительных формах достаточно подробно, возможны многие замены и изменения в рамках изобретения, которые становятся очевидными для специалистов в данной области после прочтения приведенного выше описания. Поэтому само собой разумеется, что рассматриваемое изобретение может быть практически реализовано иначе, чем конкретно описано здесь, что не выходит за рамки сущности и объема изобретения.

Содержащая карбонат/карбоксилат металла микроэмульсия, полезная в качестве термостабилизатора для поливинилхлоридной смолы и выделяющая пониженное количество летучих компонентов при нагревании, включает а) карбонат/карбоксилат металла, полученный при взаимодействии оксида и/или гидроксида металла, выбираемого из группы, включающей натрий, калий, кальций, магний, цинк и смеси указанных металлов, и алифатической кислоты, алифатическая составляющая которой содержит до приблизительно 30 атомов углерода, и диоксида углерода в масле; b) одно или более не фенольных соединений, содержащих приблизительно две или приблизительно три гидроксильные группы, и с) один или более полиолов и/или спиртовых этоксилатов, и/или спиртовых пропоксилатов, содержащих от приблизительно 6 до приблизительно 24 атомов углерода в спирте и 0-3 этиленоксидных звеньев и/или 0-3 пропиленоксидных звеньев. Галогенсодержащая композиция включает гомополимер поливинилхлорида или сополимер винилхлорида с ненасыщенным мономером и эффективное количество указанной микроэмульсии. 4 н. и 43 з.п. ф-лы, 4 ил.

b) одно или более не фенольных соединений, содержащих приблизительно две или приблизительно три гидроксильные группы, и

c) один или более полиолов, спиртовых этоксилатов и/или спиртовых пропоксилатов, содержащих от приблизительно 6 до приблизительно 24 атомов углерода в спирте и 0-3 этиленоксидных звеньев, и/или 0-3 пропиленоксидных звеньев.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 5519076 A, 21.05.1996 | |||

| US 4501840 A, 26.02.1985 | |||

| US 4661544 A, 28.04.1987 | |||

| US 4665117 A, 12.05.1987 | |||

| Полимерная композиция | 1984 |

|

SU1199773A1 |

Авторы

Даты

2008-11-10—Публикация

2003-12-16—Подача