Изобретение относится к устройствам и методам испытаний различных материальных объектов и может быть использовано для испытаний на растяжение кольцевых образцов от труб, например, сварных прямошовных.

Такие образцы испытывают обычно на разрывных машинах, определяя сопротивление трубы растягивающим напряжением, способным нарушить форму поперечного сечения круглой трубы, а также - прочность сварного трубного шва. Машины для испытаний металлов на растяжение и методика проведения таких испытаний достаточно подробно описаны, например, в книге В.С.Золотаревского «Механические свойства металлов», М.: «Металлургия», 1983, с.146-157. В зависимости от вида испытуемых изделий (сортовой и листовой прокат, проволока, трубы и т.д.) зависят форма образцов и конструкции устройств (приспособлений), устанавливаемых в стандартных разрывных машинах.

Известно устройство для испытаний на растяжение кольцевых образцов прямоугольного поперечного сечения, содержащее верхний и нижний зажимы, соединенные с соответствующими тягами разрывной машины, причем каждый из зажимов имеет консольный выступ с полуцилиндрической наружной поверхностью заданных размеров (см. пат. ФРГ №290481, кл. G01N 3/04, опубл. 29.05.91 г.). Недостаток устройства - ограниченный сортамент испытуемых образцов, что сужает технические его возможности.

Наиболее близким аналогом к заявляемому объекту является устройство (приспособление) для испытания кольцевых образцов (сепараторов роликоподшипников) на растяжение, описанное в авт.св. ЧСФР №266143, кл. F16C 41/00, опубл. 13.09.90 г.

Это устройство состоит из двух одинаковых плоских плит, укрепляемых в разрывной машине и выполненных с возможностью установки в них образцов, и характеризуется тем, что плиты имеют прямоугольную форму, в которых крепятся два одинаковых сменных вкладыша с выступами требуемой конфигурации, а через плиты проходят два направляющих пальца.

Недостатком известного устройства являются его ограниченные возможности при испытаниях трубных образцов (ограниченность их размеров), что приводит к повышению трудозатрат при испытаниях.

Действительно, при наличии на устройстве только одного кольцевого выступа можно испытывать образцы лишь с небольшой разницей в диаметрах, что вызывает необходимость использования нескольких приспособлений при значительном «разбеге» диаметров. В результате неизбежно возрастают трудозатраты на испытания.

Технической задачей настоящего изобретения является расширение технических возможностей устройства для испытания на растяжение кольцевых трубных образцов и снижение трудозатрат на испытания.

Для решения этой задачи в устройстве, состоящем из двух одинаковых плоских плит, укрепляемых в разрывной машине и выполненных с возможностью установки в них образцов, каждая плита выполнена в форме трапеции заданной толщины Н, а плиты соприкасаются между собой большими основаниями трапеций, при этом на рабочих поверхностях плит выполнено по три кольцевых проточки разного диаметра с прямоугольным поперечным сечением заданных размеров и средние величины диаметров проточек Dc находятся в заданном соотношении, определяемом сортаментом испытуемых труб, при глубине проточек h=0,4 H, а внешняя проточка максимального диаметра вписывается в контуры соединяемых плит; на рабочей поверхности плит может быть выполнено конусообразное круговое углубление с наибольшим диаметром, равным 1,14...1,16 величины наружного диаметра внешней кольцевой проточки, и с глубиной h'=(0,24...0,26)·Н; ширина в1 внутренней кольцевой проточки может составлять 0,125 от ее наружного диаметра D1, средней проточки - в2=0,123·D2 и внешней проточки - в3=0,083·D3; в малых основаниях трапециевидных плит выполнено по одному резьбовому отверстию с наружным диаметром, равным (0,52...0,55)·Н при толщине плит Н=(0,28...0,30)·D3, а величины Dc находятся в соотношении 1,0:(1,8...1,9):(2,7...2,8).

Вышеприведенные соотношения отдельных параметров предлагаемого устройства обусловлены сортаментом испытываемых трубных образцов, а также конструктивными соображениями.

Сущность заявляемого технического решения заключается в разработке устройства, позволяющего испытывать максимально возможное количество кольцевых образцов разных диаметров, и в выборе оптимальных его параметров в аспекте упрощения и удешевления испытаний. Наличие конусообразного кругового углубления на рабочей поверхности плит, во-первых, уменьшает вес устройства (это важно при установке и снятии его вручную с разрывной машины) и, во-вторых, уменьшает глубину проточек (она должна обеспечивать максимальное приближение середины ширины трубного образца к линии действия растяжного усилия), облегчая их выполнение.

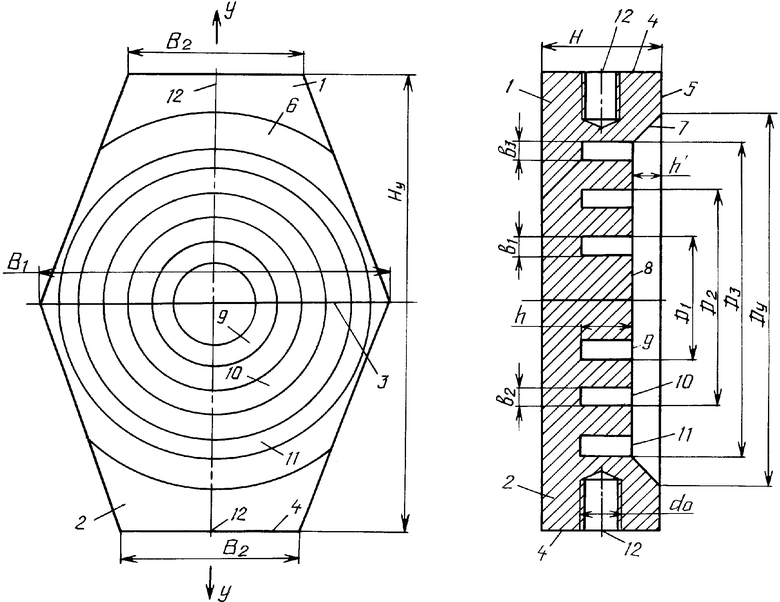

Заявляемое устройство схематично показано на чертеже (стрелки - направление действия растягивающего усилия).

Две одинаковые плиты 1 и 2 устройства имеют трапециевидную форму и соприкасаются между собой большими основаниями. Высота устройства (суммарная высота обеих плит) - Ну, ширина больших оснований 3 трапеций - B1, малых 4 - В2, а толщина плит - Н. На рабочей поверхности 5 плит выполнено круговое углубление 6 с наклонными боковыми поверхностями 7, на дне 8 которого имеются три кольцевые проточки: внутренняя 9 с наружным диаметром D1 и шириной в1=0,125 D1, средняя 10 с диаметром D2 и в2=0,123 D2 и внешняя 11 с диаметром D3 и в3=0,083 D3, а глубина всех проточек одинакова - h=0,4 Н.

Средние величины диаметров проточек

могут находиться в соотношении: Dс1:Dc2:Dc3=1,0:(1,8...1,9):(2,7...2,8), причем внешняя проточка вписывается в контуры плит. Наибольший диаметр Dу углубления 6 может составлять (1,14...1,16)·D3, а его глубина h'=(0,24...0,26)Н. Толщина плит Н=(0,28...0,31)·D3.

Для крепления в плитах растяжных стержней, устанавливаемых в подвижных захватах разрывной машины, на малых основаниях 4 плит выполнены резьбовые отверстия 12 с наружным диаметром do=(0,52...0,55)Н.

Устройство работает следующим образом.

Кольцевой трубный образец заданных диаметра и ширины устанавливается в соответствующей проточке и сразу в обеих плитах устройства, причем, если образец от сварной прямошовной трубы, то шов должен располагаться примерно под углом 90° к продольной оси Y-Y устройства. После включения разрывной машины начинается движение ее захватов в противоположные стороны, в результате чего с помощью растяжных стержней, ввинченных в оба резьбовых отверстия плит, создается растягивающее образец усилие, которое приводит к деформации образца либо к разрыву сварного шва.

Опытную проверку заявляемого устройства осуществляли в Центральной лаборатории ОАО «Магнитогорский металлургический комбинат».

С этой целью было изготовлено несколько вариантов устройства, отличавшихся основными своими параметрами: диаметрами и размерами сечений кольцевых проточек, размерами кругового углубления и толщиной плит. Испытывались кольцевые образцы от сварных прямошовных труб различного диаметра и разной толщины их стенок. Результаты испытаний оценивались, прежде всего, по объему сортамента испытуемых труб, а также по трудозатратам на этот процесс (в том числе - по длительности работы устройства).

Наилучшие результаты (максимальная продолжительность работы устройства, минимальные трудозатраты и достаточно большой объем сортамента испытуемых труб - до 60% от общего сортамента труб, производимых в ОАО «ММК») получены при использовании предлагаемого устройства. Отклонения от рекомендуемых его параметров ухудшали достигнутые показатели.

Так, уменьшение толщины плит по сравнению с наружным диаметром внешней проточки и увеличение глубины h проточек ослабляли плиты, что в отдельных случаях приводило к их разрыву при растяжении. К аналогичным результатам приводило увеличение ширины проточек и глубины конусообразного кругового углубления, а также увеличение диаметра резьбовых отверстий на малых основаниях трапециевидных плит.

Увеличение Н при уменьшении диаметра и глубины кругового углубления приводило к повышению веса плит, а уменьшение диаметра резьбовых отверстий ослабляло растяжные стержни. Уменьшение ширины проточек сужало сортамент испытуемых труб по их толщине.

Устройство, выбранное в качестве ближайшего аналога (см. выше), в опытах не опробовалось ввиду его малой пригодности для испытаний трубных образцов и большой металлоемкости.

Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущества перед известным объектом.

По данным экономических исследований, выполненных в Центральной лаборатории ММК, использование предлагаемого устройства при испытаниях сварных труб на комбинате позволит снизить трудозатраты (за счет расширения сортамента испытуемых труб и удешевления процесса) ориентировочно на 20...25%.

Пример конкретного выполнения

Устройство для испытаний на растяжение кольцевых трубных образцов имеет вид, показанный на чертеже.

Параметры устройства:

Ну=260 мм; B1=160 мм; B2=50 мм; D1=64 мм: D2=118 мм; D3=168 мм; в1=0,125 D1=0,125·64=8 мм; в2=0,123 D2=0,123·118≅14,5 мм; в3=0,083 D3=0,083·168≅14 мм; Н=0,29 D3=0,295×168≈50 мм; h=0,4 Н=0,4·50=20 мм;

;

;

Dc2=(118+89):2=103,5 мм; Dc3=(168+140):2=154 мм; Dу=1,15·D3=1,15·168≈193 мм; h'=0,25·H=0,25·50=12,5 мм.

Dс1:Dc2:Dc3=56:103,5:154≅1:1,85:2,75.

Do=0,535 Н=0,535·50≅27 мм.

В устройстве могут испытываться трубные образцы с внешними диаметрами: D1≤64, D2≤118, D3≤168 мм и с внутренними диаметрами: d1≥48, d2≥89 и d3≥140 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЦЕМЕНТНОГО МОСТА | 2006 |

|

RU2331756C2 |

| ДИСКОВАЯ ФРЕЗА | 2007 |

|

RU2340429C1 |

| Секционный керноприемник с разъемным герметичным соединением типа "ласточкин хвост" в составе керноотборного снаряда | 2022 |

|

RU2788193C1 |

| Способ контроля прочности стержня композитной арматуры и устройство для его осуществления | 2018 |

|

RU2709597C1 |

| МУФТА ДЛЯ ГИДРОРАЗРЫВА ПЛАСТОВ В СКВАЖИНЕ | 2021 |

|

RU2765351C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТО-ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА И ДОРН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2321471C2 |

| СЕКЦИОННЫЙ КЕРНОПРИЕМНИК И УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ И УДЕРЖИВАНИЯ КЕРНА ПРИ РАЗБОРКЕ СЕКЦИОННОГО КЕРНОПРИЕМНИКА | 2014 |

|

RU2570690C1 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ МЕТАЛЛА ТРУБ ПРИ ДВУХОСНОМ НАПРЯЖЕННОМ СОСТОЯНИИ | 1992 |

|

RU2073842C1 |

| ОБРАЗЕЦ И СПОСОБ ИСПЫТАНИЯ ПЛОСКОГО КЛЕЕВОГО СЛОЯ КОЛЬЦЕВОЙ ФОРМЫ НА КРУЧЕНИЕ В ЕГО ПЛОСКОСТИ | 2009 |

|

RU2431128C2 |

| Способ оценки когезионной прочности порошковых металлических покрытий | 2021 |

|

RU2760253C1 |

Изобретение относится к испытательной технике. Устройство включает две одинаковые плоские плиты, укрепляемые в разрывной машине и выполненные с возможностью установки в них образцов. Каждая плита выполнена в форме трапеции заданной толщины Н. Плиты соприкасаются между собой большими основаниями трапеций, при этом на рабочих поверхностях плит выполнено по три кольцевые проточки разных диаметров с прямоугольным поперечным сечением заданных размеров. Средние величины диаметров проточек Dc находятся в заданном соотношении, определяемом сортаментом испытуемых труб, при глубине проточек h=0,4 Н. Внешняя проточка максимального диаметра вписывается в контуры соединяемых плит. Технический результат: расширение технических возможностей и снижение трудозатрат на испытания. 5 з.п. ф-лы, 1 ил.

| СТЕРЕОСКОПИЧЕСКАЯ ТЕЛЕВИЗИОННАЯ КАМЕРА | 0 |

|

SU290481A1 |

| Устройство для динамических испытаний кольцевых образцов на растяжение | 1988 |

|

SU1677579A1 |

| Устройство для испытания кольцевых образцов на растяжение | 1983 |

|

SU1089470A1 |

| Способ автоматического ограничения перетока мощности между двумя энергосистемами | 1989 |

|

SU1809492A1 |

Авторы

Даты

2008-11-10—Публикация

2007-01-31—Подача