Область техники

Настоящее изобретение в основном касается области способов изготовления лопаток для газотурбинного двигателя, таких как полые лопатки компрессора, или любого другого типа лопаток ротора или статора для газотурбинного двигателя.

Предшествующий уровень техники

Обычно полая лопатка компрессора для газотурбинного двигателя содержит ножку относительно большой толщины, предназначенную для крепления этой лопатки в диске ротора, при этом ножка продолжена наружу в радиальном направлении тонкой аэродинамичной частью, называемой пером лопатки.

Из предшествующего уровня техники известен способ изготовления такой полой лопатки, в принципе основанный на использовании технологии диффузионной сварки в сочетании с технологией сверхпластичного формования.

Действительно, в этом известном способе сначала определяют две или три последовательные детали лопатки, затем выполняют отдельно перед тем, как наложить друг на друга и соединить между собой при помощи технологии диффузионной сварки для получения необходимой заготовки лопатки.

После этого предварительно изготовленную заготовку устанавливают на аэродинамичный профиль, после чего проводят накачивание газом под давлением и сверхпластичное формование этой заготовки и в конечном итоге получают лопатку, практически имеющую свою конечную форму.

Как уже было указано выше, этап выполнения заготовки лопатки требует изготовления двух наружных деталей и, возможно, центральной детали, которую вставляют между этими двумя наружными деталями для обеспечения функции жесткости.

Изготовление наружных деталей обычно осуществляют из исходных элементов, имеющих обязательно относительно большие размеры в силу того, что каждая из двух механически обрабатываемых наружных деталей должна содержать два радиально противоположных участка, значительно отличающихся по толщине, которые соответственно должны определять нижнюю часть заготовки, относящуюся к ножке, и перьевую часть заготовки, относящуюся к перу лопатки.

Таким образом, изготовление наружных деталей, которые, по меньшей мере, частично должны образовать заготовку лопатки и которые получают, например, при помощи прокатки, требует большого расхода материала и дорогой механической обработки, и такой способ изготовления полой лопатки не может считаться удовлетворительным.

Для устранения этого главного недостатка было предложено выполнять заготовку лопатки при помощи только одного этапа диффузионной сварки, требующего наложения друг на друга, по меньшей мере, пяти деталей, некоторые из которых расположены радиально вдоль всей заготовки, а другие - только на уровне ее ножки.

Вместе с тем, этот способ, описанный, в частности, в документах US-A-4882823 и ЕР-А-1188197, имеет недостаток, состоящий в том, что главные проблемы использования технологии диффузионной сварки проявляются, когда свариваемый комплекс имеет совершенно разные толщины (ножка/перо), а также в необходимости использования большого количества накладываемых друг на друга деталей.

Кроме того, не менее серьезные проблемы состоят в обеспечении герметичности на уровне ножки в наложенных друг на друга деталях.

Сущность изобретения

В связи с этим настоящее изобретение призвано предложить такой способ изготовления полой лопатки для газотурбинного двигателя, который позволяет, по меньшей мере, частично устранить вышеуказанные недостатки способа из предшествующего уровня техники.

В частности, задачей настоящего изобретения является создание способа изготовления полой лопатки, в котором этап выполнения заготовки лопатки требует меньших материальных затрат по сравнению со способами из предшествующего уровня техники.

Таким образом, объектом настоящего изобретения является способ изготовления полой лопатки для газотурбинного двигателя, содержащей ножку и перо, при этом способ содержит этап выполнения заготовки лопатки, содержащей перьевую часть и нижнюю часть, при этом этап выполнения заготовки осуществляют таким образом, чтобы она содержала узел, по меньшей мере, из двух накладываемых друг на друга деталей, соединяемых друг с другом при помощи диффузионной сварки. В соответствии с настоящим изобретением этап выполнения заготовки лопатки содержит следующие операции:

- изготовление узла, по меньшей мере, из двух накладываемых друг на друга деталей, соединяемых при помощи диффузионной сварки, таким образом, чтобы этот узел полностью образовал только перьевую часть заготовки;

- изготовление дополнительного элемента, предназначенного для образования полностью только нижней части заготовки;

- соединение дополнительного элемента с узлом для получения заготовки лопатки.

Предпочтительно в способе изготовления в соответствии с настоящим изобретением узел, по меньшей мере, из двух деталей, накладываемых друг на друга и соединяемых диффузионной сваркой, не должен образовать всю заготовку лопатки, а только перьевую часть этой заготовки.

Следовательно, изготовление этого получаемого путем диффузионной сварки узла больше не предусматривает довольно дорогостоящего выполнения двух наружных деталей, каждая из которых должна содержать два участка совершенно разной толщины и которые соответственно определяют нижнюю часть и перьевую часть заготовки лопатки. Наоборот, поскольку сварной узел не образует нижнюю часть заготовки, его две наружные детали могут быть определены таким образом, чтобы каждая из них имела относительно одинаковую толщину, благодаря чему значительно сокращаются расходы на изготовление, в частности, расходы материала и затраты на механическую обработку.

Кроме того, другим преимуществом настоящего изобретения является то, что этап диффузионной сварки не предназначен для выполнения части заготовки, относящейся к ножке, что позволяет избежать проблем применения этой технологии, возникающих, когда свариваемый узел имеет изменяющиеся значения толщины (ножка/перо) и содержит большое количество накладываемых друг на друга деталей. Действительно, получаемый при помощи диффузионной сварки узел образует только перьевую часть заготовки, поэтому его легко получить путем наложения друг на друга всего двух или трех деталей, каждая из которых имеет практически одинаковую толщину.

Кроме того, поскольку этап диффузионной сварки не предусматривает выполнения ножки, то это значительно облегчает достижение герметичности между предназначенными для сварки накладываемыми друг на друга деталями, так как герметичность необходима для применения технологии диффузионной сварки. Действительно, как известно из предшествующего уровня техники, очень трудно обеспечить герметичность на уровне относящейся к ножке нижней части, и сам факт снятия этой проблемы является большим преимуществом.

Кроме того, отдельное изготовление дополнительного элемента представляет возможность выполнения любой промежуточной операции механической обработки на этом элементе до его соединения с узлом, параллельно выполненным при помощи диффузионной сварки.

С другой стороны, поскольку дополнительный элемент не предназначен для выполнения перьевой части заготовки лопатки, а только для нижней части этой заготовки, то расходы на изготовление сводятся к минимуму, в частности, из-за незначительной радиальной длины этих частей.

Таким образом, настоящее изобретение предусматривает выполнение заготовки лопатки при помощи нескольких предварительно изготовленных деталей до их соединения, в частности, путем диффузионной сварки некоторых из них, при этом ни одна из этих деталей не имеет радиальной длины заготовки, что позволяет устранить недостатки, непосредственно связанные со значительным изменением толщины заготовки лопатки в направлении ее длины.

Предпочтительно операцию соединения каждого дополнительного элемента с узлом осуществляют при помощи одной из технологий, таких как сварка линейным трением или сварка способом "friction stir welding", причем эти технологии являются предпочтительными в силу относительной простоты их применения, их надежности, экономичности и не ухудшают металлургические характеристики изделия.

Предпочтительно после этапа выполнения заготовки лопатки осуществляют следующие этапы:

- установку заготовки на аэродинамичный профиль;

- накачивание газом под давлением и сверхпластичное формование заготовки, установленной на аэродинамичный профиль.

Можно предусмотреть выполнение дополнительного элемента, который должен образовать непосредственно нижнюю часть заготовки, путем выдавливания через очко/ экструзии, что является также большим преимуществом с точки зрения экономичности изготовления. Действительно, эта недорогая в применении технология состоит в том, что профиль дополнительного элемента, имеющий необходимую геометрическую форму, выполняют из болванки, пропускаемой через фильеру.

Другие преимущества и отличительные признаки настоящего изобретения будут более очевидны из нижеследующего подробного описания, приведенного в качестве неограничивающего примера.

Краткое описание чертежей

Описание настоящего изобретения приводится со ссылками на прилагаемые чертежи, на которых:

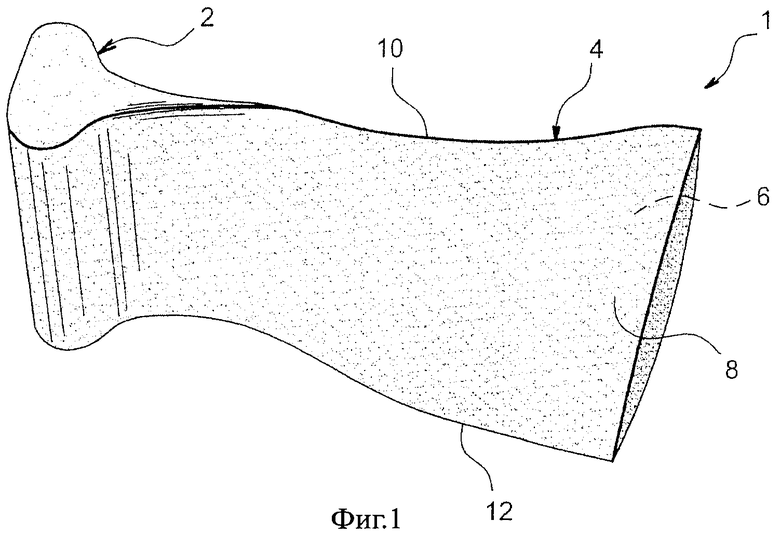

фиг.1 изображает в перспективе известную полую лопатку для газотурбинного двигателя;

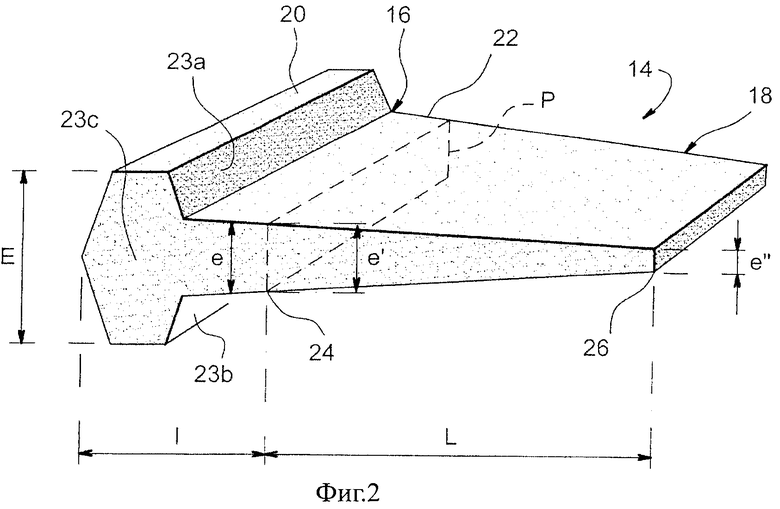

фиг.2 - схематично в перспективе заготовку лопатки, получаемую во время этапа изготовления заготовки, являющегося частью способа изготовления в соответствии с настоящим изобретением;

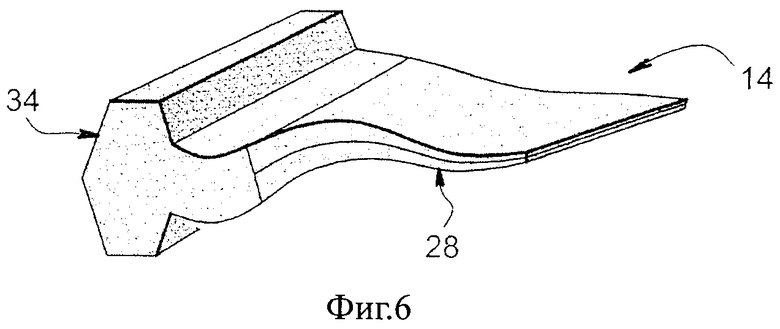

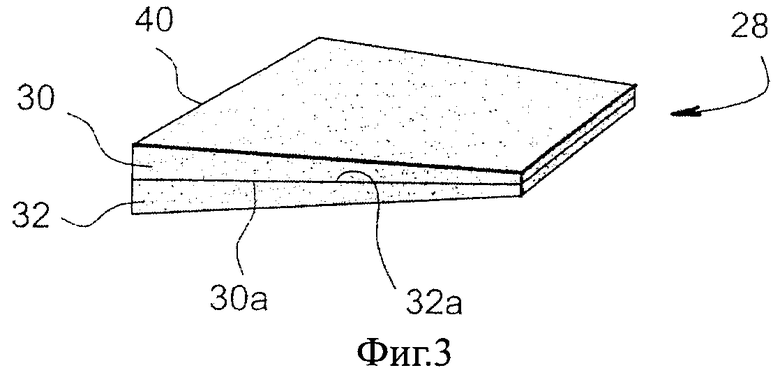

фиг.3-6 - схематично этапы предпочтительного варианта реализации способа изготовления в соответствии с настоящим изобретением.

Подробное описание предпочтительных вариантов реализации

На фиг.1 показана известная полая лопатка 1 для газотурбинного двигателя (не показан на чертеже), выполненная, например, из титана или из одного из его сплавов.

Эта полая лопатка 1 типа лопатки ротора компрессора с большой хордой содержит ножку 2, продолженную в радиальном направлении пером 4.

Перо 4, предназначенное для установки в газовоздушном тракте газотурбинного двигателя, содержит две наружные поверхности 6 и 8, называемые соответственно поверхностью спинки 6 и поверхностью корытца 8, сопряженные с передней кромкой 10 и с задней кромкой 12.

На фиг.2 показана заготовка 14 лопатки, предназначенная для этапа изготовления заготовки лопатки, являющегося частью способа изготовления в соответствии с настоящим изобретением.

Эта заготовка 14 содержит нижнюю часть 16 большой и изменяющейся толщины, продолженную в радиальном направлении перьевой частью 18. Как показано на фиг.2, нижняя часть 16 содержит внутренний радиальный участок 20 с большой средней толщиной Е, и этот участок 20 продолжен радиально наружу наружным радиальным участком 22, имеющим среднюю толщину е, меньшую средней толщины Е. В качестве информации необходимо указать, что внутренний радиальный участок 20 в дальнейшем предназначен для обеспечения крепления лопатки в диске ротора газотурбинного двигателя, в частности, посредством двух проекционных частей 23а и 23b, расположенных по обе стороны от центральной части 23 с, выполненной в продолжении наружного радиального участка 22 нижней части 16.

Кроме того, перьевая часть 18 заготовки 14 содержит внутренний радиальный конец 24 толщиной е', практически равной средней толщине е, и наружный радиальный конец 26 толщиной е'', меньшей толщины е'. Вместе с тем перьевая часть 18 заготовки 14 имеет практически равномерную толщину.

С другой стороны, указывается, что между радиально внутренним концом 24 перьевой части 18 и наружным радиальным участком 22 нижней части 16 заготовки 14 нет четкого разделения в силу того, что эти элементы являются практически сплошными. Тем не менее, условная плоскость Р стыка, схематически показанная на фиг.2, обозначает общепринятую теоретическую плоскость разделения между нижней частью 16 и перьевой частью 18 заготовки 14.

В предпочтительном варианте реализации способа изготовления в соответствии с настоящим изобретением этап выполнения заготовки 14 лопатки осуществляют в соответствии с описанием, изложенным со ссылками на фиг.3-6.

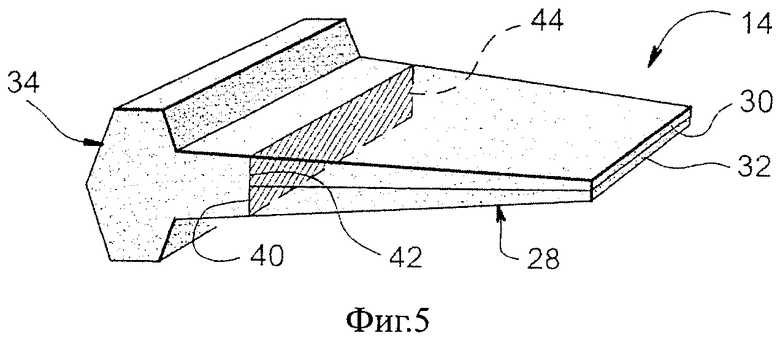

Сначала осуществляют изготовление узла 28, состоящего, по меньшей мере, из двух деталей 30 и 32, накладываемых друг на друга и соединяемых между собой при помощи диффузионной сварки, при этом обе детали 30 и 32, показанные на фиг.3, являются соответственно верхней и нижней наружными деталями узла 28. В этой связи следует указать, что между наружными деталями 30 и 32 может также быть вставлена третья деталь (не показана на чертеже) для придания конструкции жесткости. Действительно, поскольку узел 28 должен образовать только полностью перьевую часть 18 заготовки 14, его можно выполнять известным образом из двух идентичных наружных деталей с содержащими канавки внутренними сторонами или из трех деталей, из которых две идентичные наружные детали содержат практически гладкие внутренние поверхности, находящиеся в контакте с промежуточной третьей деталью.

В предпочтительном варианте реализации настоящего изобретения узел 28, образующий только перьевую часть 18 заготовки 14, имеет практически равномерную толщину так же, как и две идентичные наружные детали 30 и 32, образующие этот узел 28. Поэтому для данного варианта технология изготовления деталей 30 и 32 путем прокатки является оптимальной и наиболее подходящей с точки зрения стоимости материала и механической обработки, поскольку исходные элементы, необходимые для изготовления этих деталей 30 и 32, могут иметь размеры, близкие к конечным размерам, которые должны иметь эти детали 30 и 32.

В случае, когда узел 28 образован только двумя идентичными наружными деталями 30 и 32, сразу же после их изготовления описанным выше способом их соединяют между собой диффузионной сваркой, известной из предшествующего уровня техники и применяемой для соединения различных деталей заготовки. В связи с этим необходимо отметить, что, как известно, перед операцией диффузионной сварки осуществляют операцию нанесения антидиффузионных барьеров по определенному шаблону, причем эти барьеры выполняют на уровне внутренних контактных поверхностей 30а и 32а наружных деталей 30 и 32.

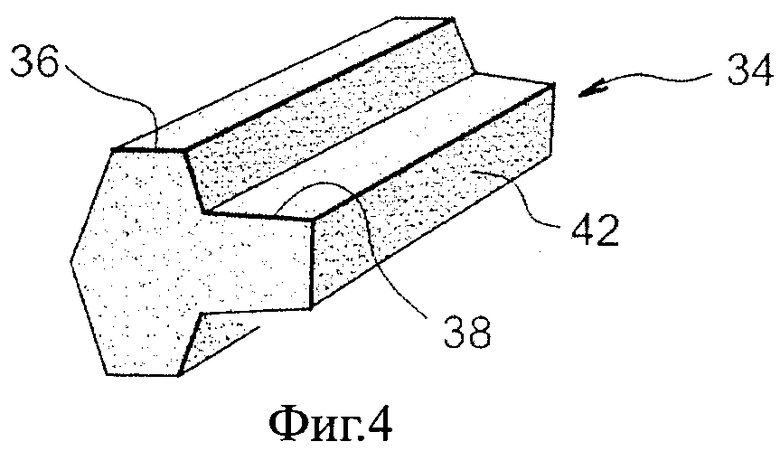

Параллельно с изготовлением полого узла 28, полностью образующего только перьевую часть 18 заготовки 14, выполняют также единственный дополнительный элемент 34, который должен полностью образовать только нижнюю часть 16 этой же заготовки 14. Поэтому следует, естественно, уточнить, что узел 28 и дополнительный элемент 34 имеют геометрическую форму, практически идентичную соответственно геометрической форме перьевой части 18 и нижней части 16 заготовки 14, показанной на фиг.2.

Как показано на фиг.4, дополнительный элемент 34 содержит часть 36 большей толщины, аналогичную внутреннему радиальному участку 20, показанному на фиг.2, а также часть 38 меньшей толщины, аналогичную наружному радиальному участку 22, показанному на той же фиг.2. Следовательно, элемент 34 может быть легко выполнен при помощи выдавливания/экструзии, то есть при помощи технологии, которая уже доказала свою экономичность, из материала в виде болванки через соответствующую фильеру можно выполнить профиль дополнительного элемента 34, имеющий необходимую геометрическую форму. Благодаря этой технологии можно выполнять дополнительные элементы 34 один за другим при помощи операции резки.

После одновременного выполнения узла 28 и дополнительного элемента 34, предпочтительно из титанового сплава, осуществляют их соединение таким образом, чтобы практически получить геометрическую форму заготовки 14, как показано на фиг.5.

Это соединение может быть выполнено сваркой, при этом внутреннюю радиальную поверхность 40 узла 28 прикладывают к наружной радиальной поверхности 42 дополнительного элемента 34. Эти поверхности 40 и 42 являются практически плоскими и взаимно определяют плоскую контактную зону 44, расположенную практически в месте, аналогичном условной стыковой плоскости Р, показанной на фиг.2, по отношению к частям ножки 16 и пера 18 заготовки 14.

В качестве примера можно указать, что операцию соединения дополнительного элемента 34 с узлом 28 предпочтительно выполняют при помощи сварки линейным трением или при помощи сварки «friction stir welding». Эти известные сварочные технологии предпочтительно позволяют сваренной зоне сохранять металлургические характеристики, совместимые с технологией диффузионной сварки и технологией сверхпластичного накачивания, и обеспечивают механические свойства, соответствующие характеристикам законченной заготовки.

Разумеется, что эта операция сварки может сопровождаться операцией механической обработки сваренной зоны для придания ей более точной геометрической формы.

После описанного выше этапа выполнения заготовки 14 лопатки осуществляют известные из предшествующего уровня техники производственные этапы, во время которых заготовку 14 сначала устанавливают на аэродинамичный профиль для придания ей практически штопорообразной закрученной формы, как показано на фиг.6. После этого в ходе также известного этапа накачивания газом под давлением и сверхпластичного формования получают лопатку 1, показанную на фиг.1, причем после этого этапа обычно следует доводка механической обработкой для придания лопатке 1 строго необходимого аэродинамичного профиля.

Само собой разумеется, что специалист может вносить различные модификации в способ изготовления полой лопатки 1, описанный выше в качестве неограничивающего примера реализации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2349437C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ОБРАЗУЮЩИХ ПОЛУЮ ЛОПАТКУ, ПОСРЕДСТВОМ ПРОКАТКИ | 2005 |

|

RU2404039C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ДЛЯ ТУРБОМАШИНЫ | 2005 |

|

RU2364486C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕДНЕЙ ИЛИ ЗАДНЕЙ УСИЛИВАЮЩЕЙ КРОМКИ ДЛЯ ЛОПАТКИ ВЕНТИЛЯТОРА | 2005 |

|

RU2375608C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ МЕХАНИЧЕСКОЙ ДЕТАЛИ ПРИ ПОМОЩИ ДИФФУЗИОННОЙ СВАРКИ И СВЕРХПЛАСТИЧНОГО ФОРМОВАНИЯ | 2004 |

|

RU2355541C2 |

| СПОСОБ ВЫПОЛНЕНИЯ МЕТАЛЛИЧЕСКОГО УСИЛЕНИЯ ЛОПАТКИ ТУРБОМАШИНЫ | 2010 |

|

RU2551741C2 |

| КОМПЛЕКТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОГО МЕХАНИЧЕСКОГО ИЗДЕЛИЯ СПОСОБОМ ДИФФУЗНОЙ СВАРКИ И СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ИЗДЕЛИЯ | 2004 |

|

RU2355538C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2640692C1 |

| ЛОПАТКА, ОСНАЩЕННАЯ ПОЛКАМИ, ИМЕЮЩИМИ ЭЛЕМЕНТ ЖЕСТКОСТИ | 2016 |

|

RU2699649C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ЛОПАТКА, ПОЛУЧЕННАЯ ПРИ ПОМОЩИ ЭТОГО СПОСОБА | 2006 |

|

RU2413590C2 |

Изобретение относится к способам изготовления лопаток газотурбинного двигателя, таких как полые лопатки компрессора или любого другого типа лопаток ротора или статора газотурбинного двигателя. Способ изготовления полой лопатки газотурбинного двигателя, содержащей ножку и перо, включает этап выполнения заготовки лопатки, содержащей перьевую часть и нижнюю часть. На этапе выполнения заготовки лопатки сначала изготавливают узел, по меньшей мере, из двух накладываемых друг на друга деталей, соединяемых при помощи диффузионной сварки, таким образом, чтобы этот узел образовал только указанную перьевую часть заготовки. Затем изготавливают дополнительный элемент, предназначенный для образования полностью только нижней части заготовки и соединяют дополнительный элемент с узлом для получения заготовки лопатки. Изобретение позволяет сократить расходы на изготовление лопатки за счет сокращения расхода материала и затрат на механическую обработку. 4 з.п. ф-лы, 6 ил.

| US 4882823 А, 28.11.1989 | |||

| US 5240376 А, 31.08.1993 | |||

| US 4583274 А, 22.04.1986 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЛОПАТОК С ЗАПОЛНИТЕЛЕМ | 1991 |

|

SU1815873A1 |

| ЕР 1188497 А2, 20.03.2002 | |||

| Полиамидоэфирная смола в качестве цветного пленкообразующего для полиграфических красок,способ ее получения и флексографская краска с ее использованием | 1984 |

|

SU1240765A1 |

Авторы

Даты

2008-11-20—Публикация

2004-05-26—Подача